| 含钒钢渣提钒研究现状 |

2. 西华大学,四川 成都 610039

2. Xihua University, Chengdu 610039, China

钒作为一种重要的稀有金属,同时也是一种重要的战略储备资源[1]。因其能提高钢的强度和韧性以及增加钢的淬透性和淬火钢的回火稳定性,世界上约有85%的钒应用于钢铁生产[2-3];此外钒还应用于有色金属合金、化工、新型能源等行业[4-6]。

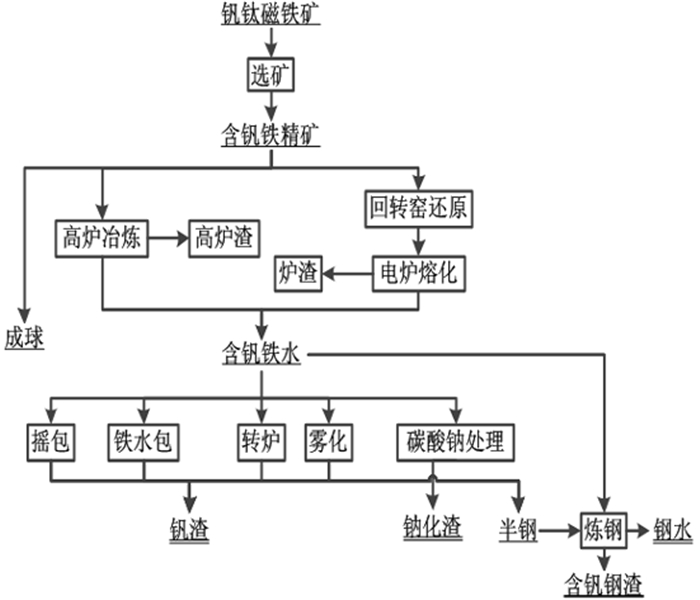

自然界中单独存在的钒矿较少,绝大多数都是以共生矿或伴生矿的形式存在,其中又以钒钛磁铁矿和石煤矿为主[7]。而石煤提钒因为环保问题国家明令禁止后,钒主要就来源于钒钛磁铁矿中。其中攀西地区钒钛磁铁矿中V2O5的品位约为0.3%,理论上可以直接作为提钒原料,但在实际生产中由于成本问题几乎没有企业直接利用钒钛磁铁矿提钒。大多数企业都采用间接法从钒钛磁铁矿中回收钒,先将钒钛磁铁矿冶炼成含钒铁水,在利用含钒铁水进行提钒。含钒铁水不管是雾化提钒还是转炉提钒,都会有相当量的残钒氧化入渣,形成含V2O5 1%~4%的含钒钢渣[8],工艺流程如图 1所示,所得含钒钢渣大致成分如表 1所示。

|

| 图 1 含钒钢渣的来源示意图 Fig.1 Schematic diagram of source of vanadium containing steel sla |

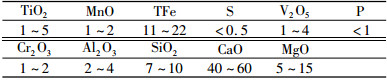

| 表 1 含钒钢渣化学组成 /% Table 1 Chemical composition of vanadium containing steel slag |

|

由图 1可明显看出含钒钢渣总体上产生于钒钛磁铁矿的炼钢过程[9],并且因为是经过一般碱性单渣法炼钢而得到的钢渣,造就了碱度高的特点,根据Mason的碱度分类方法含钒钢渣属硅酸三钙渣[10]。含钒钢渣除碱度高这一特点以外还具有钙、铁含量高,钒含量较低且赋存状态复杂、弥散分布于多种矿相等特点[11]。其中攀钢产生的含钒钢渣中V2O5品位仅1%~3%,马鞍山钢铁公司转炉含钒钢渣中V2O5品位为2%~4%[12]。

我国作为钢铁生产大国,攀钢、承钢、昆钢等炼钢企业每年炼钢所产生的含钒钢渣总排放量都将近百万吨[13],其中仅攀钢集团的钢渣堆存量就已经超过几百万吨,并且每年还以数十万吨的速度在增加[14]。钢渣的直接堆放处理不仅会占用土地、污染环境,而且还会造成渣中有价金属元素的浪费。近年来,许多科研工作者开展了大量关于含钒钢渣提钒的工艺研究,对减少环境污染、避免钒资源浪费以及为企业增加经济效益都具有重要的意义。

2 含钒钢渣火法冶炼 2.1 制备高品位钒渣含钒钢渣返回矿热炉与烧结矿进行二次冶炼,使钢渣中的钒在铁水中得到富集,后续在经过氧化吹炼,得到高品位钒渣,最后利用现有的钒渣处理工艺进行提取生产钒产品,实现含钒钢渣的综合回收利用[15]。

杨素波等[16]利用矿热炉还原使钢渣中V2O5还原富集到铁水中,得到高钒生铁,高钒生铁后续经氧化提钒得到V2O5平均品位为35.06%的钒渣。

2.2 制备含钒生铁含钒钢渣与还原剂经高温熔化、冷却,使钒富集于碳饱和的钒铁合金中,达到富集钒的目的。

李光强等[17]利用含钒钢渣为原料,经感应线圈加热融化、冷却、磁选分离后得到钒铁合金中钒的回收率可以达到91.6%。作者所在课题组曾利用含钒钢渣碳热还原制备含钒生铁,最终得到的含钒生铁中钒含量为5.88%,而还原渣中V2O5的品位由最初的2.02%降低到0.6%。

含钒钢渣火法冶炼制备高品位钒渣或含钒生铁均可有效避免钢渣中CaO含量高这一特点,但是含钒钢渣火法冶炼容易造成磷的富集,最终得到的钒渣或含钒生铁中磷含量较高,冶炼过程中对设备损害也较大,需要定期清理维护。

3 含钒钢渣湿法提钒含钒钢渣湿法提钒的工艺层出不穷,但归根到底主要就3类:焙烧—浸出提钒、直接浸出提钒和其它提钒工艺。其中焙烧—浸出提钒根据所加盐的种类不同又可细分为钠化焙烧、钙化焙烧等。

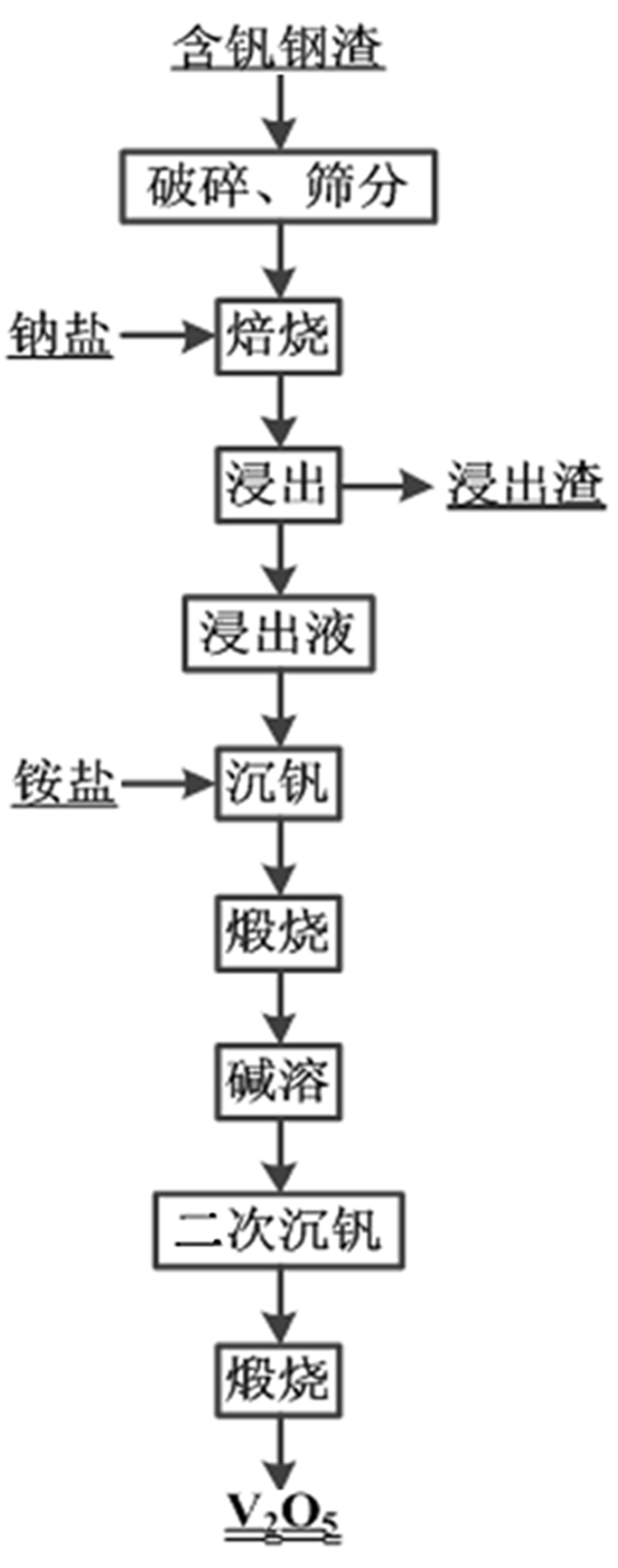

3.1 钠化焙烧—浸出提钒钠化焙烧—浸出提钒是目前研究较多也较为透彻的提钒工艺,工艺流程如图 2所示[18, 19]。其原理是在焙烧过程中通过添加钠盐使钢渣中低价钒氧化物转化为五价水溶性的含钒钠盐,后续在经过浸出、沉钒、煅烧、碱溶、二次沉钒、煅烧得到高品位V2O5。

|

| 图 2 含钒钢渣钠化焙烧—浸出提钒工艺流程 Fig.2 Vanadium extraction process of vanadium containing steel slag sodium roasting-leaching |

蔡永红等[20]基于钠化焙烧含钒钢渣相关理论,对含钒钢渣在熔融Na2CO3体系中的焙烧过程进行了研究。结果表明在温度900 ℃、时间60 min以及Na2CO3用量40%的焙烧条件下,含钒钢渣中FeV2O4已完全分解,钒的浸出率稳定在90%以上。王洁等[21]则是在传统钠化焙烧的基础上,通过向含钒钢渣焙烧混合物料中添加CaF2改变焙烧过程的物相,实现含钒钢渣低温焙烧。

钠化焙烧的优点在于钢渣的处理量大,工艺技术成熟。但钠化焙烧一方面存在钠盐消耗较大,焙烧过程中若选择含氯离子的钠盐将会产生有害气体;另一方面该工艺对含钒钢渣中V和Ca品位有严格要求,不适宜V2O5含量低、CaO含量高的钢渣等不足。

3.2 钙化焙烧—浸出提钒钙化焙烧是除钠化焙烧之外又一应用于工业生产的提钒工艺。俄罗斯图拉提钒厂成为最早使用该工艺的企业,因此钙化焙烧提钒又被称为图拉石灰法[22]。

钙化焙烧是以钙盐作熔剂,使得含钒钢渣中的钒转化为不溶于水含钒钙盐,经酸浸并在酸浸过程中控制合理的pH值使之生成钒氧根离子,同时净化浸出液,除去Fe等杂质,最后通过沉钒、煅烧,制得高纯V2O5[23]。钙化焙烧涉及的反应方程如下:

| $ {{\text{V}}_{2}}{{\text{O}}_{5}}+{{\text{V}}_{2}}{{\text{O}}_{3}}+4\text{CaO}+{{\text{O}}_{2}}=2\text{C}{{\text{a}}_{2}}{{\text{V}}_{2}}{{\text{O}}_{7}} $ | (1) |

| $ {{\text{V}}_{2}}{{\text{O}}_{5}}+{{\text{V}}_{2}}{{\text{O}}_{3}}+6\text{Cao}+{{\text{O}}_{2}}=\text{C}{{\text{a}}_{3}}{{\left( \text{V}{{\text{O}}_{4}} \right)}_{2}} $ | (2) |

| $ \text{C}{{\text{a}}_{3}}\left( \text{V}{{\text{O}}_{4}} \right)2+3{{\text{H}}_{2}}\text{S}{{\text{O}}_{4}}=3\text{CaS}{{\text{O}}_{4}}+2\text{HV}{{\text{O}}_{3}}+2{{\text{H}}_{2}}\text{O} $ | (3) |

| $ \text{HV}{{\text{O}}_{3}}+\text{N}{{\text{H}}_{3}}\cdot {{\text{H}}_{2}}\text{O}=\text{N}{{\text{H}}_{4}}\text{V}{{\text{O}}_{3}}+{{\text{H}}_{2}}\text{O} $ | (4) |

| $ 2\text{N}{{\text{H}}_{4}}\text{V}{{\text{O}}_{3}}=2\text{N}{{\text{H}}_{2}}+{{\text{V}}_{2}}{{\text{O}}_{5}}+{{\text{H}}_{2}}\text{O} $ | (5) |

钙化焙烧具有无有害气体的产生、炉料不结块、粘料不结圈等优点;钙化焙烧也存在对物料具有一定的选择性,对于普通钢渣存在转化率低、成本高,并且CaO的质量分数每增加1%的同时会造成4.7%~9.0%的V2O5损失[24],此外由于除磷困难,钙化焙烧提钒不适用于高磷含钒钢渣等[25]。

3.3 其它焙烧方式降钙焙烧—浸出提钒:Amiri[26]提出的降钙焙烧—浸出提钒是指焙烧过程中添加磷酸盐和钠盐,促使钢渣中的CaO与磷酸盐结合生成微溶于水的磷酸钙,而钒氧化物则与钠盐结合生成水溶性的含钒钠盐,实现钢渣中CaO和钒氧化物的分离。

无盐焙烧—浸出提钒:无盐焙烧(又称空白焙烧)是指将含钒钢渣不添加任何盐类直接进行焙烧,通过浸出使钒以离子形式转入溶液,溶液后续经过固液分离、氧化处理、溶液净化、沉钒、煅烧后最终得到五氧化二钒产品[27]。

其中降钙焙烧虽然可以减少酸浸过程中的酸耗,但是在焙烧过程中由于钢渣中CaO含量较高所需磷酸盐的配比较大,导致焙烧成本较高;而无盐焙烧虽然相较于其它几种焙烧方式焙烧成本低,但钒的转化率以及热利用率也较低。

3.4 直接浸出提钒直接浸出是指取消焙烧这一工序,完全用湿法提钒,主要包括直接酸浸和直接碱浸。

朱光俊等[28]针对盐酸浸出含钒钢渣的研究,考察了浸出温度、液固比、浸出时间等因素对浸出率的影响,在温度90 ℃、液固比10:1、盐酸浓度4.0 mol/L、浸取时间90 min和8.0 mL过氧化氢的浸出条件下,钒的浸出率可达到98.8%。浸出过程中反应速率与时间的关系为:

| $ 1-{{(1-\alpha )}^{\frac{1}{3}}}={{k}_{e}}t $ | (6) |

式中:

α:浸出率,%;

ke:扩散速度系数;

t:浸出时间,min。

由此关系得出低钒钢渣直接浸出钒的动力学模型为未反应收缩核动力模型,由该模型进一步得出提高温度、液固比和浸出时间均会加速钒的浸出,提高钒的收率。

Goddard等[29]发明了一种碳酸盐和氢氧化物的混台物碱浸回收钒的方法,利用Na2CO3—NaOH混合浸出,当NaOH提供的钠量提高到87.5%,时间16 h,溶液沸腾的浸出条件下钒的浸出率可以达到81%。碱浸提钒的前提是渣中钒应以V5+存在,或在浸出过程中加入氧化剂使浸出液中的低价钒氧化成V5+。

酸浸提钒相较于碱性提钒具有浸出率高、回收率高等优点。但是碱浸过程能抑制有害金属的溶出,另外由于含钒钢渣属于碱性渣,且渣中碱性氧化物含量高,若采用酸浸提钒将会导致酸用量较大,回收成本较高,酸浸过程中产生大量酸性废水,造成二次污染。

无论是焙烧—浸出还是直接浸出,所得到的浸出液中的钒通常伴随着铁、铝、铬、钛等杂质离子的存在,影响钒的收率。目前关于含钒浸出液的净化与富集主要有离子交换法和萃取法等。

离子交换法的原理是根据物料性质的不同(含钒离子对树脂的亲和力大于杂质离子对树脂的亲和力)选用不同的离子交换剂,通过调整溶液pH值让含钒离子在交换柱上发生吸附反应,后续再经脱附使钒转入到洗脱液中,达到杂质分离的效果[30]。

高官金等[31]为了提高离子交换树脂的利用效率,减少含钒树脂的解吸次数,先将浸出液pH调至7左右,然后用HCO3-型大孔径强碱性阴离子交换树脂D201进行吸附。试验结果证明随着循环次数的增加,钒转浸率基本维持在90%不变。吸附过程中主要发生的反应如下:

| $ 3\text{RHC}{{\text{O}}_{3}}+{{\text{V}}_{3}}{{\text{O}}_{9}}={{\text{R}}_{3}}{{\text{V}}_{3}}{{\text{O}}_{9}}+3\text{HC}{{\text{O}}_{3}} $ | (7) |

| $ 4\text{RHC}{{\text{O}}_{3}}+{{\text{V}}_{4}}\text{O}_{12}^{4-}={{\text{R}}_{4}}{{\text{V}}_{4}}{{\text{O}}_{12}}+4\text{HCO}_{3}^{-} $ | (8) |

离子交换法净化浸出液的优点在于原料消耗少、环境污染小、产品纯度高;存在的不足在于离子交换树脂操作条件苛刻、处理量小且净化成本高。

萃取法又称溶剂萃取或液液萃取,其原理是利用溶剂在系统中不同的溶解度来实现选择性分离混合物。即利用含钒离子和其它离子在浸出液和萃取液两种液体中的溶解度或分配系数的不同,使含钒离子从浸出液中转移到萃取液中,实现钒的富集和净化。目前,钒的萃取剂能在工业上应用的多限于碱性萃取剂中的伯、仲、叔胺和季铵,中性磷酷中的磷酸三丁酯(TBP)和含磷酸萃取剂二-(2-乙基己基)磷酸酯(P204)等。

刘彦华等[32]以硫酸转型后的N1923+仲辛醇+煤油为萃取剂、碳酸铵为反萃剂从钠化焙烧硫酸浸出液中提钒。在萃取时间为4 min、反萃时间10~15 min的实验条件下,钒的单级萃取率及单级反萃取率分别为95%、99%,制得的五氧化二钒品位达到了GB 3283—1987冶金99级标准。萃取及反萃过程中所涉及的反应如下:

| $ \text{RN}{{\text{H}}_{2}}+{{\text{H}}_{2}}\text{S}{{\text{O}}_{4}}\to \left( \text{RN}{{\text{H}}_{3}} \right)\text{HS}{{\text{O}}_{4}} $ | (9) |

| $ \begin{array}{*{35}{l}} \left( \text{RN}{{\text{H}}_{3}} \right)\text{HS}{{\text{O}}_{4}}+{{\text{H}}_{2}}{{\text{V}}_{10}}\text{O}_{24}^{4-}\to \\ {{\left( \text{RN}{{\text{H}}_{3}} \right)}_{4}}{{\text{H}}_{2}}{{\text{V}}_{10}}{{\text{O}}_{28}}+4\text{HSO}_{4}^{-} \\ \end{array} $ | (10) |

| $ \begin{array}{*{35}{r}} {{\left( \text{RN}{{\text{H}}_{3}} \right)}_{4}}{{\text{H}}_{2}}{{\text{V}}_{10}}{{\text{O}}_{28}}+3{{\left( \text{N}{{\text{H}}_{4}} \right)}_{2}}\text{C}{{\text{O}}_{3}}\to \\ 4\text{RN}{{\text{H}}_{2}}+{{\left( \text{N}{{\text{H}}_{4}} \right)}_{6}}{{\text{V}}_{10}}{{\text{O}}_{28}}+3{{\text{H}}_{2}}\text{O}+3\text{C}{{\text{O}}_{2}} \\ \end{array} $ | (11) |

张莹等[33]则选用“30%P204+10%TBP”作为萃取剂,在室温下非皂化下,控制初始pH=1.4、液相比(A/O)=1:3及时间60 min的萃取条件下,经多级逆流萃取,钒的总萃取率达97%以上,钒铁分离系数为109.8,后续有机相采用硫酸溶液进行反萃,反萃率达99.5%,制得最终五氧化二钒的纯度为99.14%。

萃取法的优点在于最终钒的回收率高且纯度也高,萃取过程中萃取剂的选择性好、回收率高且萃取剂还可再生;但是萃取法存在工艺路线、萃取条件苛刻和操作不稳定。

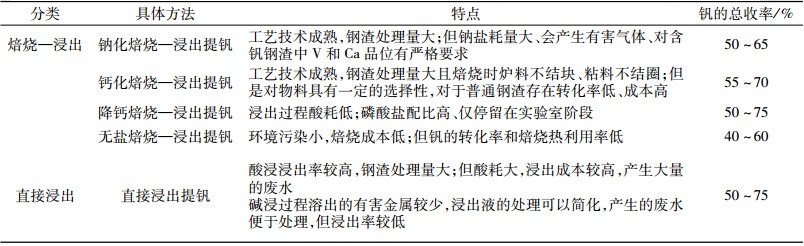

上述几种含钒钢渣提钒工艺研究特点对比如表 2所示。

| 表 2 含钒钢渣提钒工艺研究特点对比 Table 2 Comparison of research characteristics of vanadium extraction process for vanadium-bearing steel slag |

|

3.5 其它提钒方法

东北大学隋智通提出的选择性析出已用于低钒钢渣提钒的研究[30]。其原理为含钒钢渣创造适宜的物化条件,在化学位梯度的驱动下,使渣中不同矿物相中的钒选择性地预先富集于一个矿物相中,在通过控制相关因素使钒的富集相选择性长大,最后经过选矿将其分离再加以利用。李辽沙等[34]为使含钒钢渣中Ca3(VO4)2以独立的矿相存在,通过添加SiO2、Al2O3等酸性氧化物改变钢渣中f-CaO含量,使得钒以Ca3(VO4)2结构为主物相的白磷钙石析出并长大,V2O5品位超过15%。选择性析出具有流程短、成本低、处理规模大、污染小等优点,但缺点在于提钒时除杂难和含钙高的问题。

微生物浸出是指利用微生物自身的氧化和还原特性,使物料中的特定成分发生氧化或还原,达到分离回收的效果。从20世纪70年代,微生物浸出开始应用于冶金工业中低品位物料有价组分的提取。但细菌对物料具有一定的选择性,找到并培养出合适的钒菌种,是微生物能够浸出含钒钢渣的关键所在[35]。

4 钛白废酸浸出含钒钢渣以废治废综合利用日前,许多科研工作者已经开展了钛白废酸浸出工业固废回收有价金属元素钒的研究:如钛白废酸浸出转炉钒渣[36, 37]、钛白废酸浸出赤泥[38]、钛白废酸浸出钒钛磁铁矿等[39]。

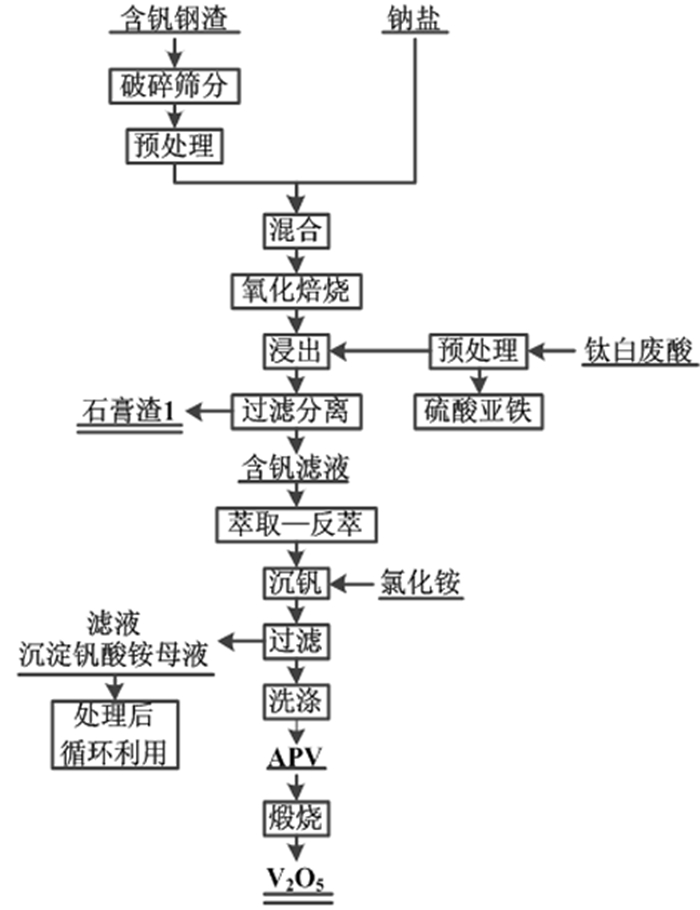

攀枝花作为钒钛之都,有着丰富的钒钛资源。其中2017年我国硫酸法钛白粉产量为270万t,换算成废酸约为2 000万t[40]。利用钛白废酸处理含钒钢渣,在解决废酸和含钒钢渣污染问题的同时回收了有价金属元素钒。钛白废酸先经预处理除杂后用于浸出焙烧后的钢渣,后续在经萃取—洗涤—反萃来保证最终产品中V2O5的品位,具体工艺流程如图 3所示。钛白废酸浸出含钒钢渣过程中产生的大量的石膏渣可以用作建筑材料,废酸预处理所产生的硫酸亚铁可以用来制备净水剂或者磷酸铁锂电池,产生的废液进行适当处理循环利用于工艺流程中,实现污染物低排放。

|

| 图 3 钛白废酸浸出含钒钢渣工艺流程 Fig.3 Process of leaching vanadium containing steel slag from titanium white waste acid |

从现有的关于利用钛白废酸浸出工业固废回收有价金属的研究来看,不管是从资源的利用角度还是金属元素的回收率来看,两种或多种废物综合利用,达到共同治理的目的,是非常有意义的,并且资源的以废治废综合利用还可以直接或间接给企业带来一定的经济效益,实现一举多得。

5 结语中国从2018年1月开始征收环保税,以及中央环保督查组也深入到各市县就环保问题进行实地调查整改来看,国家对环保问题越来越重视。含钒钢渣作为炼钢过程中产生的固体废物,就目前环保态势而言不能再像以前那样直接堆放处理。含钒钢渣作为固体废物的同时又是重要的二次钒资源和钙资源,因此不管是从护环境还是从企业效益的角度出发,都必须对含钒钢渣进行资源化、绿色化处理。

现有提钒工艺中钠化焙烧—浸出和钙化焙烧—浸出均已实现产业化生产,但钒的回收率不高,容易产生二次污染;而直接酸浸出虽然钒的浸出率高,且产生的废水如果处理不当同样也会造成二次污染,碱浸的浸出率较低导致钒的收率也较低。另外一方面含钒钢渣不仅是重要的二次钒资源,也是重要的二次钙资源,但目前大多数研究只针对含钒钢渣如何提钒,忽略了高钙含量的特点。

含钒钢渣以废治废的主要特点是用钛白废酸浸出钢渣回收钒,省去了硫酸成本;又用钢渣代替石灰处理废酸,节省了废酸治理成本。回收过程中产生的石膏渣、硫酸亚铁、酸浸液都能够得到充分利用,实现废酸和钢渣两种废物的综合利用。

| [1] |

赵昌明, 李博洋, 蔡永红, 等. 碳热还原含钒钢渣磷与钒的分离研究[J]. 矿产综合利用, 2018(6): 106-110. DOI:10.3969/j.issn.1000-6532.2018.06.022 |

| [2] |

孟利鹏, 赵楚, 王少娜, 等. 国内提钒尾渣再提钒技术研究进展[J]. 钢铁钒钛, 2015, 36(3): 49-56. |

| [3] |

刘世友. 钒的应用与展望[J]. 稀有金属与硬质合金, 2000(2): 58-61. DOI:10.3969/j.issn.1004-0536.2000.02.016 |

| [4] |

MOSKALYK R R, ALFANTAZI A M. Processing of vanadium: a review[J]. Minerals engineering, 2003, 16(9): 793-805. DOI:10.1016/S0892-6875(03)00213-9 |

| [5] |

姬云波, 童雄, 叶国华. 提钒技术的研究现状和进展[J]. 国外金属矿选矿, 2007, 44(5): 10-13. |

| [6] |

云正宽. 冶金工程设计[M]. 冶金工业出版社, 2006.

|

| [7] |

蒋凯琦, 郭朝晖, 肖细元. 中国钒矿资源的区域分布与石煤中钒的提取工艺[J]. 湿法冶金, 2010, 29(4): 216-219. DOI:10.3969/j.issn.1009-2617.2010.04.002 |

| [8] |

MONAKHOV I N, KHROMOV S V, CHERNOUSOV P I, et al. The Flow of Vanadium-Bearing Materials in Industry[J]. Metallurgist, 2004, 48(7-8): 381-385. |

| [9] |

ROBIETTE A G. The Extraction of Vanadium from Titaniferous Iron Ores[J]. Nml Technical Journal, 1962. |

| [10] |

叶国华.从含钒钢渣中提取V2O5的新工艺与机理研究[D].昆明理工大学, 2010.

|

| [11] |

陈东辉, 高明磊, 郑诗礼, 等.用高碱度的氢氧化钾介质从含钒钢渣中提取钒、铬的方法: 102071321A [P].2011-05-25.

|

| [12] |

Neel, J. K., McDermot, J. H. & Monday, C. A. - 1961 -Experimental lagooning of raw sewage at Fayette, Missouri. Jour. Water Poll. Contr. Fed. 33(6): 603-641.

|

| [13] |

叶国华, 何伟, 路璐, 等. 常温常压下含钒钢渣直接硫酸浸钒的研究[J]. 稀有金属, 2013, 37(5): 807-813. DOI:10.3969/j.issn.0258-7076.2013.05.020 |

| [14] |

付自碧, 彭毅, 张林, 等. 钛白废酸浸出钢渣提钒试验研究[J]. 钛工业进展, 2009, 26(5): 33-37. DOI:10.3969/j.issn.1009-9964.2009.05.009 |

| [15] |

常福增, 赵备备, 李兰杰, 等. 钒钛磁铁矿提钒技术研究现状与展望[J]. 钢铁钒钛, 2018, 39(5): 71-78. |

| [16] |

杨素波, 罗泽中, 文永才, 等. 含钒转炉钢渣中钒的提取与回收[J]. 钢铁, 2005, 40(4): 72-5. |

| [17] |

李光强, 张鹏科, 朱诚意, 等. 用碳热还原法从含钒钢渣回收含钒生铁[J]. 四川冶金, 2005, 27(5): 61-64. DOI:10.3969/j.issn.1001-5108.2005.05.019 |

| [18] |

高明磊, 陈东辉, 李兰杰, 等. 含钒钢渣中钒在KOH亚熔盐介质中溶出行为[J]. 过程工程学报, 2011, 11(5): 761-766. |

| [19] |

蔡永红, 赵昌明, 宁哲, 等. 含钒钢渣在熔融NaOH体系中的焙烧过程[J]. 中南大学学报(自然科学版), 2018, 49(5): 1047-1053. |

| [20] |

蔡永红, 赵昌明, 宁哲, 等. 熔融Na2CO3体系中含钒钢渣焙烧过程研究[J]. 矿冶工程, 2017, 37(6): 76-79. DOI:10.3969/j.issn.0253-6099.2017.06.020 |

| [21] |

王洁, 刘树根, 宁平, 等. 含钒钢渣低温钠化焙烧钒浸出效果及其焙砂湿法脱硫作用[J]. 环境工程学报, 2018, 12(11): 3124-3130. DOI:10.12030/j.cjee.201804071 |

| [22] |

付自碧. 钒钛磁铁矿提钒工艺发展历程及趋势[J]. 中国有色冶金, 2011, 40(6): 29-33. DOI:10.3969/j.issn.1672-6103.2011.06.008 |

| [23] |

张萍, 蒋馥华, 何其荣. 低品位钒矿钙化焙烧提钒的可行性[J]. 钢铁钒钛, 1993(2): 18-20. |

| [24] |

田茂明, 唐大均, 张奇, 等. 含钒钢渣提钒工艺及其主要技术[J]. 重庆科技学院学报(自然科学版), 2009, 11(2): 59-60. DOI:10.3969/j.issn.1673-1980.2009.02.019 |

| [25] |

丁满堂. 钒钛磁铁矿提钒工艺研究进展[J]. 中国有色冶金, 2016, 45(4): 38-41. DOI:10.3969/j.issn.1672-6103.2016.04.011 |

| [26] |

AMIRI M C. Recovery of vanadium as sodium vanadate from converter slag generated at Isfahan steel plant, Iran[J]. Mineral Processing & Extractive Metallurgy Imm Transactions, 1999, 108: 113-114. |

| [27] |

宾智勇. 钒矿石无盐焙烧提取五氧化二钒试验[J]. 钢铁钒钛, 2006, 27(1): 21-26. DOI:10.3969/j.issn.1004-7638.2006.01.005 |

| [28] |

朱光俊, 邱会东, 杨治立, 等. 钢渣氯化浸取提钒工艺的动力学研究[J]. 材料导报, 2011(s1): 258-260. |

| [29] |

GODDARD, 晏苏汉. 含钒残渣的碱浸提钒方法[J]. 钒钛, 1990. |

| [30] |

刘安华, 李辽沙, 余亮. 含钒固废提钒工艺及比较[J]. 安徽工业大学学报(自科版), 2003, 20(z1): 126-30. |

| [31] |

高官金, 付自碧, 张磊. 含钒铁精矿钠化焙烧及离子交换法提钒工艺研究[J]. 钢铁钒钛, 2012, 33(1): 24-29. |

| [32] |

刘彦华, 杨超. 用溶剂萃取法从含钒浸出液中直接沉淀钒[J]. 湿法冶金, 2010, 29(4): 263-266. DOI:10.3969/j.issn.1009-2617.2010.04.014 |

| [33] |

ZHANG Y, ZHANG T A, DREISINGER D, et al. Extraction of vanadium from direct acid leach solution of converter vanadium slag[J]. Canadian Metallurgical Quarterly, 2017, 56(5): 1-13. |

| [34] |

李辽沙, 吴六顺, 苏允隆, 等. Al2O3对含钒钢渣中钒富集行为的影响[J]. 金属学报, 2008, 44(5): 603-608. DOI:10.3321/j.issn:0412-1961.2008.05.018 |

| [35] |

刘安华, 李辽沙, 余亮. 含钒固废提钒工艺及比较[J]. 安徽工业大学学报(自科版), 2003, 20(z1): 126-130. |

| [36] |

钱强. 含钒转炉渣中和钛白废酸的试验研究[J]. 钢铁, 2009, 44(2): 80-82. DOI:10.3321/j.issn:0449-749X.2009.02.019 |

| [37] |

赵洪亮, 张国权, 吕国志, 等. 无焙烧钛白废酸氧压浸出转炉钒渣研究[J]. 东北大学学报(自然科学版), 2014, 35(9): 1288-1291. DOI:10.3969/j.issn.1005-3026.2014.09.017 |

| [38] |

张新富. 利用钛白废酸浸出赤泥综合回收钪钒钛的研究[J]. 化工管理, 2013(16): 227. |

| [39] |

黄瀚, 詹海鸿, 陈小雁, 等. 用钛白废酸浸取钒钛磁铁矿分离提取钪、钒、钛、铁的研究[J]. 大众科技, 2010(10): 146-147. DOI:10.3969/j.issn.1008-1151.2010.10.075 |

| [40] |

杨冬蕾. 我国磷石膏和钛石膏资源化利用进展及展望[J]. 硫酸工业, 2018(10): 5-10. DOI:10.3969/j.issn.1002-1507.2018.10.002 |

2019

2019