| 四川黏土型稀土矿钪浸出工艺研究 |

钪(Sc),由于其优异的物理化学性能,已成为极为重要的战略材料之一[1]。钪及其化合物被广泛应用于化工、冶金和航空航天等各个领域[2-3]。自然界中未发现钪的独立矿物,钪元素主要赋存在高岭石和绢云母等黏土矿物中,其次赋存在褐铁矿和锐钛矿中,钪以微细粒包裹体或类质同象的形式存在,所以钪的回收和提纯工艺复杂困难[4-5]。

四川铁、钛和钪共伴生黏土矿资源储量巨大,截至2021年该类型矿石资源仍处于待开发状态,另外还有大量的硫铁矿及有色金属矿,作为尾矿堆存排放于自然界中,其主要矿物也为黏土矿物,其中富含的稀土、钪、铌和钽等资源由于缺乏技术支撑尚处于无法利用状态。据检测分析,四川黏土型稀土矿中含有价元素Sc2O3约20~100 g/t,具有一定的开采利用价值。

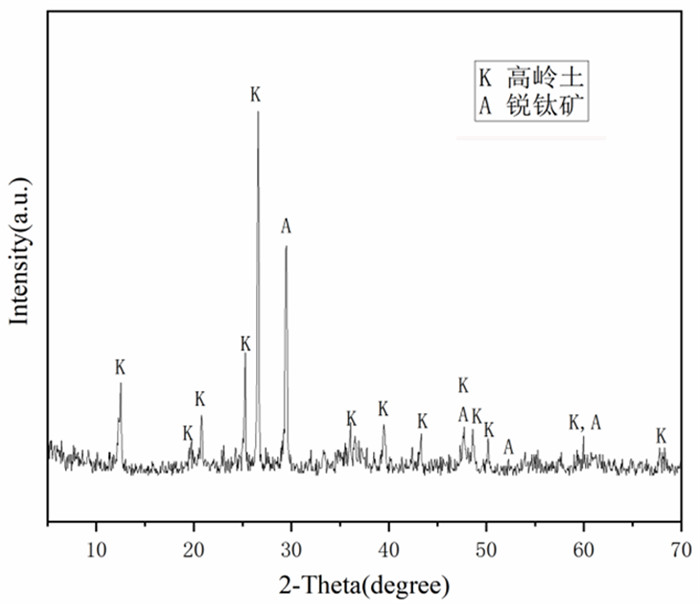

四川氟碳铈矿是我国第二大稀土资源,稀土以氟碳酸盐的形态存在,目前四川氟碳铈矿的冶炼,主要有氧化焙烧—盐酸浸出、氧化焙烧-盐酸浸出—碱分解—盐酸优溶和氧化焙烧—硫酸浸出—两步复盐沉淀等方法[6-7]。由于本试验原矿中铝、钙和硅含量高,采用硫酸浸出时硫酸钙包裹情况严重,钪浸出率只有60%左右,浸出率低;原矿有大量的硅,硅酸盐矿物不溶于酸,钪以类质同象的形态存在于矿物中,直接盐酸浸出,钪浸出率不高,因此本试验选用碱分解—盐酸浸出工艺处理四川黏土型稀土矿,碱分解破坏硅酸盐矿物后再进行酸浸出。原矿经碱分解、水洗和盐酸浸出等工序最终可得到钪的富集液。其中盐酸浸出环节是确保稀土生产的重要环节。本文研究了盐酸浸出的盐酸浓度、浸出时间、浸出温度和矿浆液固比等影响因素对钪浸出的影响,确定了最佳的浸出条件。

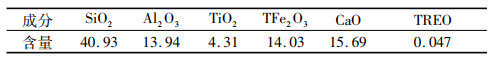

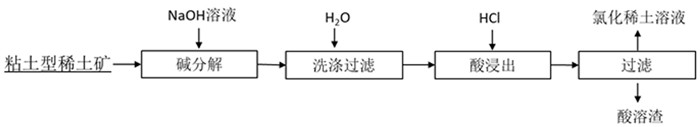

1 试验材料和方法 1.1 试验材料本试验所用四川某地区黏土型稀土矿由稀有稀土战略资源评价与利用四川省重点实验室提供,其XRF分析测定结果见表 1,ICP-AES分析测定结果见表 2。

| 表 1 四川黏土型稀土矿化学成分 Table 1 Chemical composition of Sichuan claytype rare earth ore |

|

| 表 2 各阶段矿化学成分含量 Table 2 Mineral chemical composition content of each stage |

|

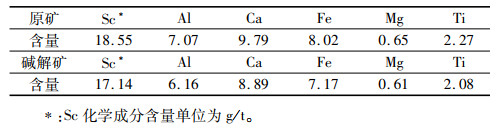

原矿XRD分析结果如图 1所示。由此可知,该黏土型稀土矿主要矿物组成为高岭石{Al4[Si4O10](OH)8}和锐钛矿(白钛石TiO2),少量绿泥石{(Fe, Mg, Al)5Al [(Al, Si)4O10] (OH)8},未发现钪的独立矿物。

|

| 图 1 原矿XRD图谱分析 Fig.1 XRD pattern of raw ore |

1.2 试验方法

本试验的具体工艺流程如图 2所示。

|

| 图 2 碱分解—盐酸浸出法提取稀土工艺流程 Fig.2 Process flow chart of rare earth extraction by caustic soda decomposition - hydrochloric acid leaching |

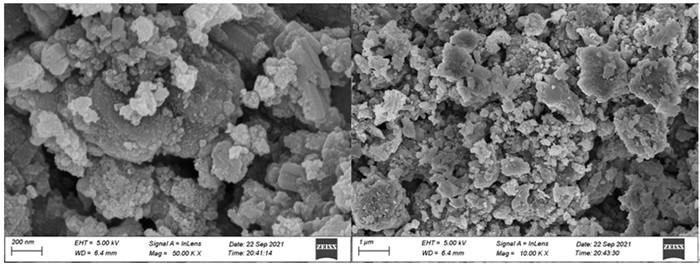

黏土型稀土矿与碱液混合后在400 ℃下在马弗炉中碱分解2 h,反应后的产物用去离子水洗至中性,干燥后得到碱解矿,过筛孔为74 μm标准筛,得到-74 μm的细粉。碱解矿的SEM图像如图 8所示,碱解矿化学成分分析结果见表 2。

按照条件试验方案考察了矿浆初始酸度、液固比、浸出温度和浸出时间等浸出条件对碱解矿中钪和各元素浸出率的影响。将5 g烘干的碱解矿与配制好的盐酸溶液在聚四氟乙烯反应釜内胆中混合搅拌均匀后,再将反应釜放入烘箱中加热,反应一段时间过滤,用定量去离子水清洗滤渣后,得到氯化稀土溶液和酸溶渣。采用ICP-AES测定浸出液中的钪和各元素含量。浸出率μ的计算公式如下:

| $ \mu = \frac{{c*v}}{{w*m}} \times 100\% $ | (1) |

式中: μ为各元素浸出率(%); c为浸液各元素浓度(mg/L); v为浸液体积(L); w为碱解矿中各元素含量(mg/g); m为碱解矿质量(g)。

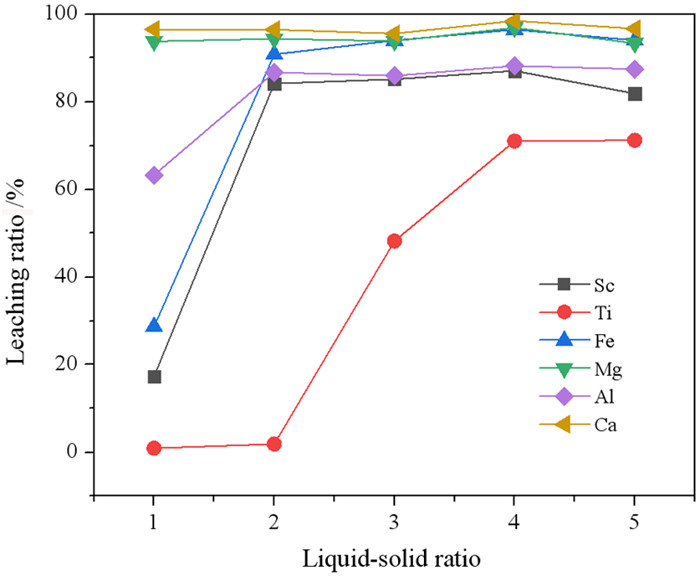

2 结果与讨论 2.1 矿浆液固比对钪和各元素浸出率的影响矿浆液固比是湿法冶金中一个非常重要的影响因素,按照矿浆液固比为1:1、2:1、3:1、4:1和5:1的条件,分别将5 g碱饼常温下加入到10 mol/L盐酸中,搅拌均匀后,将反应釜放入烘箱中150 ℃加热2 h,反应过后过滤。各元素浸出率随液固比变化情况如图 3所示。

|

| 图 3 矿浆液固比对钪和各元素浸出率的影响 Fig.3 Effect of liquid to solid ratio of pulp on leaching ratio of scandium and elements |

由图 3可以看出,钪的浸出率随着矿浆液固比的增大而增加,当液固比增大到2:1时,钪的浸出率达到85.84%,铁和铝在液固比增大到2:1时,浸出率增加的幅度很大。在液固反应体系中,HCl体积的增大使得碱解矿与酸的接触概率增加,扩散阻力减小,促使化学反应的正向进行,当反应平衡后,矿浆液固比对钪浸出率的影响很小。当液固比增大到4:1时,Ti浸出率达到77.67%,Sc浸出率达到88.78%,大量盐酸将锐钛矿中钛和钪浸出。综合考虑处理量和成本选择最佳的液固比为2:1。当液固比为2:1时浸出液含Sc的酸浸浸出率为5.91 mg/L左右,Al、Ca、Fe、Mg和Ti等元素浸出率分别为12.58、30.67、24.97、2.04、7.2 mg/L。

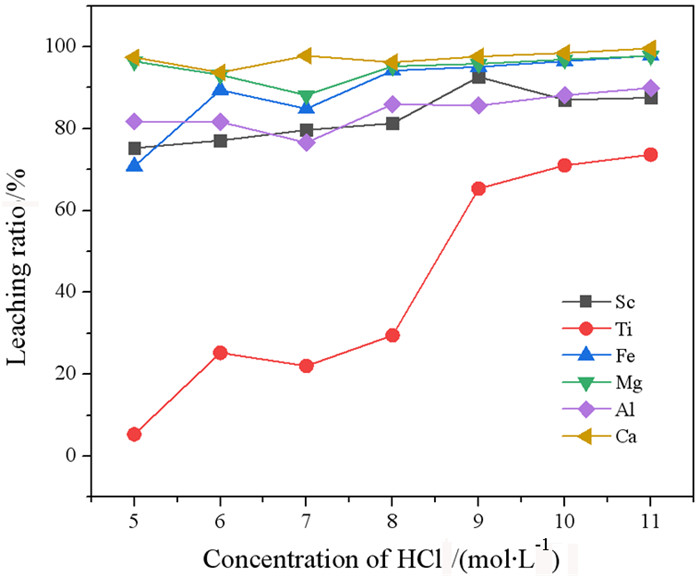

2.2 盐酸浓度对浸出率的影响在矿浆液固比为4:1,HCl浓度分别为5、6、7、8、9、10和11 mol/L的条件下,将5 g碱饼常温下加入到HCl中,搅拌均匀后,将反应釜放入烘箱中150 ℃加热2 h,反应过后过滤。钪与各元素浸出率随盐酸浓度变化情况如图 4所示。

|

| 图 4 HCl浓度对钪与各元素浸出率的影响 Fig.4 Effect of concentration of HCl on leaching ratio of scandium and elements |

由图 4看出,当HCl浓度为5 mol/L时,钪的浸出率可以达到76.74%,当HCl浓度为9 mol/L时,钪的浸出率达到94.44%,再进一步增大酸浓度,钪的浸出率却有小幅度下降。Al、Ca、Fe和Mg的浸出率受HCl浓度影响不大,Ti与Sc浸出率都是HCl浓度为9 mol/L时浸出率较高,浸出率可以达到71.46%,Ti浸出率受HCl浓度影响大,钛和钪的浸出率随HCl浓度升高有类似的趋势,试验结果遵循了先前报道,钪溶解90%时有70%的钛溶解表明,由于钪和钛具有相似的离子半径,钪类质同象的形式取代钛离子赋存在锐钛矿中[8-10]。本试验9 mol/L的HCl浓度可作为最佳初始浓度。

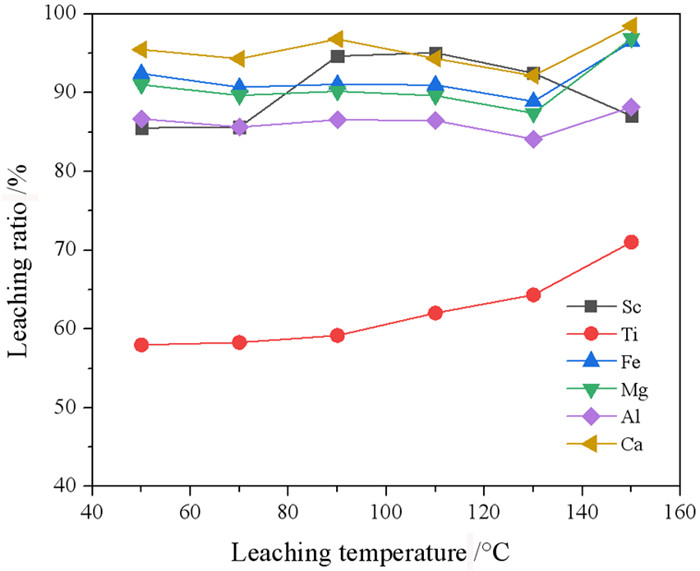

2.3 浸出温度对浸出率的影响在矿浆液固比为4:1、HCl浓度为10 mol/L时,浸出温度分别按照50、70、90、110、130和150 ℃的条件下,将5 g碱饼常温下加入到HCl中,搅拌均匀后,将反应釜放入烘箱中150 ℃加热2 h,反应过后过滤。钪与各元素浸出率随浸出温度变化情况如图 5所示。

|

| 图 5 浸出温度对钪与各元素浸出率的影响 Fig.5 Effect of leaching temperature on leaching ratio of scandium and elements |

由图 5可知,钪的浸出率随着浸出温度的升高而增大,当浸出温度升高到90 ℃时,Sc的浸出率达到96.52%,再进一步升高温度,Sc的浸出率有小幅度下降。浸出温度对Al、Ca、Fe和Mg浸出率影响不大,Ti的浸出率随着浸出温度的升高而增大,90 ℃时达到64.71%,150 ℃时达到77.67%,Ti浸出率受温度影响大。考虑到实际操作成本,90 ℃可作为最佳浸出温度。

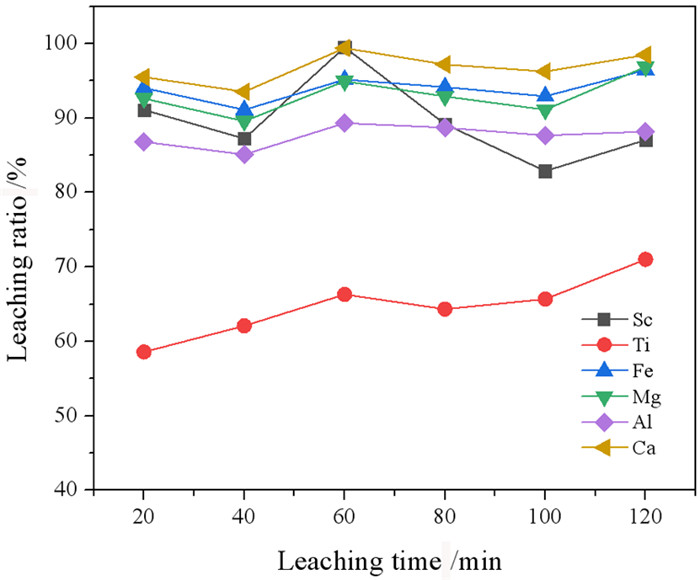

2.4 浸出时间对浸出率的影响在矿浆液固比为4:1、HCl浓度为10 mol/L、浸出温度150 ℃时,将5 g碱饼常温下加入到HCl中,搅拌均匀后,将反应釜放入烘箱中150 ℃分别加热20、40、60、80、100、120 min,反应过后过滤。钪与各元素浸出率随浸出温度变化情况如图 6所示。

|

| 图 6 浸出时间对钪与各元素的影响 Fig.6 Effect of leaching time on leaching ratio of scandium and elements |

从图 6可看出,随着浸出时间的延长,Sc的浸出率先逐渐升高后又逐步下降,浸出时间延长到60 min时,Sc的浸出率达到100%,再进一步延长时间,Sc的浸出率开始下降,浸出时间增大到100 min时,Sc的浸出率为84.52%。浸出过程中大量的Al和Fe元素浸出,产生胶体物质,由于反应在聚四氟乙烯反应釜内胆中进行,反应物不能得到充分搅拌,胶体物质随着反应时间延长,在内胆中沉淀,从而进一步阻碍Sc的浸出。浸出时间对Al、Ca、Fe和Mg等元素浸出率影响不大,Ti的浸出率随着浸出时间的延长而增大。考虑到实际操作成本与Sc的浸出率,因此最佳的浸出时间定为60 min。

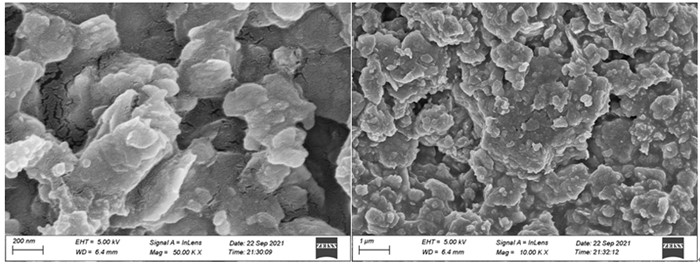

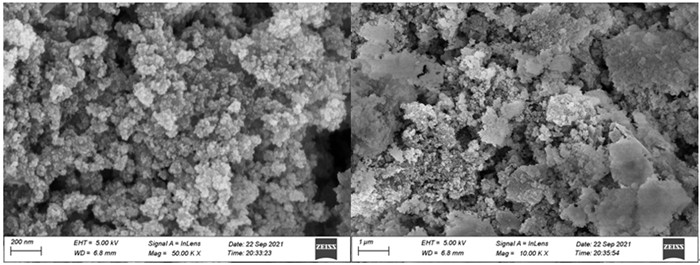

2.5 酸浸渣分析原矿、碱解矿和酸浸渣的SEM分析结果分别如图 7、图 8和图 9所示。从图可以看出,原矿呈层状结构,颗粒大小不一,粒度在0.5~5 μm之间,放大到200 nm时更加明显看出层状结构。碱解矿颗粒粒度在0.1~2 μm之间,放大到200 nm时看出层状结构被破坏,变成不规则颗粒。酸浸渣中大颗粒物消失,放大到200 nm时看出酸浸渣变成较规则的小颗粒结构。碱烧改变了原矿的层状结构,更加有利酸浸过程对矿物中的金属浸出。酸浸渣通过四氟化硅直接挥发重量法进行硅测定,酸浸渣含硅84.58%。

|

| 图 7 原矿SEM图 Fig.7 SEM images of raw ore |

|

| 图 8 碱解矿SEM图 Fig.8 SEM images of washed ore |

|

| 图 9 酸浸渣SEM图 Fig.9 SEM images of acid leaching residue |

3 结论

(1) 矿浆起始液固比2:1,HCl浓度9 mol/L,浸出温度90 ℃,浸出时间60 min。在此条件下Sc浸出率为94%左右,Al、Ca、Fe、Mg和Ti的浸出率分别为45%、98%、68%、91%和71%左右。后续可用萃取法将浸液中的钪与其他杂质元素分离,钪萃取进入有机相,反萃得到富钪溶液。

(2) 高盐酸浓度和长时间的浸出可以最大限度地溶解金属。钛和钪的浸出率随HCl浓度升高有类似的趋势,试验结果符合先前报道,钪溶解90%时有70%的钛溶解表明,由于钪和钛具有相近的离子半径,钪类质同象的形式取代钛离子赋存在锐钛矿中。Sc的浸出率先逐渐升高后又逐步下降,浸出过程中大量的Al和Fe元素浸出,产生胶体物质,胶体物质随着反应时间延长,在内胆中沉淀进一步阻碍Sc的浸出。

(3) SEM和XRD分析结果表明,原矿呈层状结构,颗粒大小不一,其粒度在0.5~5 μm之间,原矿主要由高岭石、锐钛矿和绿泥石组成。碱焙烧分解矿后,其粒度在0.1~2 μm之间,变成不规则颗粒状。盐酸浸出渣中大颗粒物消失,变成较规则的小颗粒结构。碱分解破坏了原矿的层状结构,更加有利酸浸过程将矿物中的金属浸出来。酸浸渣含硅84.58%。

| [1] |

WANGW, PRANOLO Y, CHENG CY. Metallurgical processes for scandium recovery from various resources: a review[J]. Hydrometallurgy, 2011, 108(1/2): 100-108. |

| [2] |

KERKOVEMA, WOODT D, SANDERS PG, et al. The diffusion coefficient of scandium in dilute aluminum-scandium alloys[J]. Metall. Mater. Trans., 2014, A45(9): 3800-3805. |

| [3] |

YIN Y, XIONG MW, YANG NT. Investigation on thermal, electrical, and electrochemical properties of scandium-doped Pr0.6Sr0.4(Co0.2Fe0.8)(1-x)ScxO3-δ as cathode for IT-SOFC[J]. Int. J. Hydrog. Energy, 2011, 36(6): 3989-3996. DOI:10.1016/j.ijhydene.2010.12.113 |

| [4] |

吕宪俊, 程希翱. 攀枝花铁矿石中钪的赋存状态研究[C]//第5届全国工艺矿物学学术会议论文集, 1993, 113-118.

|

| [5] |

尹志民. 钪和含钪合金[M]. 长沙: 中南大学出版社, 2007.

|

| [6] |

张国成, 黄小卫. 氟碳铈矿冶炼工艺述评[J]. 稀有金属, 1997, 21(3): 193-199. |

| [7] |

黄小卫, 李红卫, 薛向欣, 等. 我国稀土湿法冶金发展状况及研究进展[J]. 中国稀土学报, 2006, 24(2): 131-133. |

| [8] |

SHREY AGRAWAL, NIKHIL DHAWAN. Microwave acid baking of red mud for extraction of titanium and scandium values[J]. Hydrometallurgy, 2021, 204: 105704. |

| [9] |

BONOMI C, ALEXANDRI A, VIND J, et al. Scandium and titanium recovery from bauxite residue by direct leaching with a Brønsted acidic ionic liquid[J]. Metals, 2018, 8(10): 834. |

| [10] |

VIND J, MALFLIET A, BONOMI C, et al. Modes of occurrences of scandium in Greek bauxite and bauxite residue[J]. Miner. Eng, 2018, 123: 5-48. |

2021

2021