| 中低品位磷矿脱镁技术研究进展 |

2. 瓮福(集团)有限责任公司,贵州 贵阳 550000

2. Wengfu (Group) Co., Ltd., Guiyang 550000, Guizhou, China

磷矿是具有战略意义的非金属矿,具有不可替代性、不可再生性,它作为重要的化工产业原料和磷肥原料,在我国的经济发展中占据着重要地位。目前,我国磷矿资源储量(据根USGS统计,2021年中国的磷矿石资源储量为320万t)位居全世界第二[1],仅次于摩洛哥,是资源储量大国,但我国磷矿以胶磷矿储量、规模最大、分布最广,约占70%以上;磷灰岩矿次之,占23%左右,磷灰石矿床最少,7%左右,存在着“多而不富、南多北少、难选难分”的现状[2]。近年来,随着磷化工行业对磷矿资源需求的增加,高品位的磷矿不断被消耗,如何合理、高效地利用中低品位磷矿是我国磷化工正在面临的一个大难题。

中低品位磷矿石主要杂质有石英、黏土、方解石、白云石及少量有机组分,而白云石中镁杂质的存在,会给磷矿下游生产应用带来不利影响。目前,我国中低品位磷矿中MgO含量一般在1.5%~10%。

1 镁杂质对磷矿石加工的影响在磷矿的形成过程中,镁对磷的富集、沉积有着重要的影响[3-4]。通常来讲磷矿石中绝大部分的镁杂质以白云石(MgCO3·CaCO3)的形式存在[5-7],白云石赋存状态有三种:(1)以独立矿物形式存在于硅化物与磷灰石之间;(2)直接镶嵌在磷灰石晶体的晶格之中;(3)部分在磷灰石表面形成一层外壳[8-9]。在湿法磷酸加工过程中,一般要求P2O5含量大于30%、MgO含量不超过1.0%[10],MgO/P2O5的比值要小于0.08[11]。

在生产湿法磷酸的过程中,磷矿中的白云石被硫酸分解后生成MgSO4并溶解在磷酸溶液中,这样会大大降低H+的浓度。若要保证一定的酸度,则需要增加H2SO4用量,而SO42-浓度的增加,会使CaSO4·2H2O的结晶成核速率加快,形成针状缔合体,从而大幅度降低磷矿的反应速率,同时增加磷酸的黏度和磷石膏的含水量,增加过滤的难度,降低磷酸的萃取率、磷石膏的过滤性能和洗涤效率[11-13],进而降低了生产能力;加之磷酸黏度增大,会增加后续浓缩过程中的阻力,使得加工困难,能耗增大,也增加了生产成本[14]。

另一方面,磷矿中存在的镁也会随磷矿的分解而进入到磷酸中,进而被带入到磷酸下游产品,这在一定程度上也限制了磷酸在下游行业中的生产和应用。比如,生产磷铵时,会形成难溶的MgNH4PO4沉淀,从而影响产品的品质[15];另外,在磷矿制备过磷酸钙的生产过程中,会影响磷矿的转化率,使得产品难以固化且易吸湿结块[16];再有生产磷酸盐时,会影响产品的纯度,这也给磷酸净化系统增加了一定的负荷[17]。

因此,在制备湿法磷酸过程中,预先去除中低品位磷矿石中的镁杂质非常重要,开发磷矿石的高效脱镁技术不仅能使我国中低品位磷矿得到有效的充分利用,而且也会推动整个磷化工行业向前发展。

2 磷矿脱镁研究进展就现有的中低品位磷矿直接利用技术而言,磷矿粉超微粉碎技术、热法制钙镁磷肥技术等因具有适用范围广、磷肥利用效率高、制成的肥料产品生物有效性好等特点,是具有市场应用前景的技术。但是上述技术都不同程度存在一定的局限性,而且能利用的磷矿量有限。因此,中低品位磷矿需要经过选别工艺处理后才能更好地用于磷酸生产及下游应用。当前,磷矿石的选别工艺主要有擦洗脱泥、重力选矿、磁选、浮选、光电选矿、化学法等。而根据目前磷矿的工艺对杂质的要求,常用的脱除镁杂质的方法主要是浮选法和化学法,浮选法主要包含正浮选法、反浮选法,化学法主要包括化学浸出法和高温煅烧法。笔者就近年来在这些方面的研究进行详细的综述,对比分析各种脱镁技术的应用效果。

2.1 浮选法我国磷矿大部分是沉积型磷块岩矿床,含磷矿物以胶磷矿为主,此类矿选矿难度最大。总结起来主要有以下原因: (1)磷灰石嵌布粒度细,呈现均质胶体或隐晶、微晶质。(2)属碳氟磷灰石系列。磷灰石晶格中的PO43-被CO32-部分取代,不仅使P2O5理论含量下降,而且使磷矿物晶胞参数α变小、结晶度差,因而可浮性能逐渐下降。(3)矿石中一般都含有钙、硅质矿物,当二者同时存在时,选别更加难。Fuerstenau等[18]对磷灰石和白云石浮选矿浆中溶解的晶格离子对两种矿物表面性质的影响进行了研究,发现溶解的钙离子会使得白云石和氟磷灰石的表面电性曲线向正方向移动,同样镁离子溶解到其中也可以看到类似的性质,只是与钙离子相比,正电位移动数值较低。

磷矿中的代表性矿物主要为磷灰石、方解石、白云石和石英等。其中,磷灰石为有用矿物,其他为杂质矿物,磷矿石中MgO主要赋存于白云石中,浮选降镁实际上是浮选分离胶磷矿与白云石。晶体化学研究结果表明:磷灰石与方解石表面虽然具有相同的活性质点Ca2+,但磷灰石表面Ca2+的密度大于方解石,故磷灰石的Ca-O键强度比方解石的小,Ca2+受矿物晶格的束缚较小,与捕收剂的成键作用会更强,因此磷灰石的可浮性要优于方解石,而白云石的晶体结构与方解石相似,为方解石晶体中的部分Ca原子层被Mg原子层代替,形成Ca原子和Mg原子交替排列的结构[19],但Mg原子半径相对较小,Mg-O键强度比Ca-O键大,且MgA2的溶度积比CaA2的小,根据捕收剂与矿物表面作用的溶度积原理,白云石的可浮性要比方解石稍好,因此从理论上讲,磷矿中不同矿物的可浮性顺序为:磷灰石>白云石>方解石。但由于白云石与胶磷矿含有相同的Ca2+离子,所以二者可浮性相近,导致选矿分离难度大。

随着近年来选矿技术的发展,浮选法是目前磷矿脱镁技术中相对成熟且应用较广泛的方法之一,它的基本原理是在弱酸条件下用捕收剂将白云石浮起,或采用抑制剂抑制白云石等杂质,然后用捕收剂将磷矿浮出,从而达到镁杂质与磷矿的分离[20-21]。此法的重点在于选取性能优异的脱镁捕收剂或脉石矿物抑制剂,海内外的学者在这方面做了大量的研究[22-25]。

2.1.1 正浮选法正浮选法是选择适合的抑制剂抑制所有脉石矿物,用捕收剂富集磷矿物,从而达到磷矿与杂质的分离。正浮选工艺流程简单,杂质分离效率高,能有效地降低Al、Fe等杂质的含量,对氧化镁含量低于2%的磷矿,通过此法可以得到的精矿中MgO含量小于1%,这类工艺我国早期应用较为广泛,典型的代表有湖北王集(150万t/a)和大峪口(150万t/a)两个大型选矿厂[26]。1996年,湖北大峪口磷矿采用正浮选工艺,以S711作为脉石抑制剂、脂肪酸为捕收剂,获得了精矿P2O5品位33%、MgO含量1.9%左右、磷回收率72%的较好指标[27]。1984年,黄祖范等[28]对王集一层和三层矿分别进行50 t/d规模浮选试验,采用一粗一扫二精的浮选工艺,得到一层和三层精矿的P2O5含量分别为32.64%和30.30%,MgO含量分别降低到1.5%和1.36%,磷回收率大于76%。

张泽强等[29]对远安某胶磷矿(P2O5含量22.16%、MgO含量3.15%)采用正浮选工艺进行试验研究,以十二烷氧基羟丙基甜菜碱(DHB12)作为捕收剂,以FS作为抑制剂,获得了磷精矿P2O5品位>30%、回收率>80%和MgO品位1%左右的分选指标。郑世波等[30]对湖北大峪口磷矿采用正浮选工艺,在原矿P2O5含量为17.31%、MgO含量为4.43%的情况下,获得了P2O5含量38.47%、MgO含量为1.65%的磷精矿。

正浮选能够广泛应用得益于其工艺流程相对简单。但是国内的磷矿石中碳酸盐含量较高,而碳酸盐的可浮性与磷灰石相近,硅酸盐矿物和碳酸盐矿物同时出现时,正浮选工艺产品质量往往不高,这也限制了正浮选工艺在国内推广。

2.1.2 反浮选法反浮选法主要用来分离磷矿物与白云石,它是在弱酸性条件(pH=4.0~5.0)下,先使用抑制剂抑制磷矿物,然后用特定的捕收剂浮选白云石。近年来,有较多的学者对磷矿脱镁反浮选法进行研究,并且开发出了几种磷矿脱镁浮选工艺,常见的有单一反浮选法、正反浮选法、双反浮选法等。

(1) 单一反浮选法

T.F.Al-Fariss等[31]以硫酸钠为抑制剂、油酸作为捕收剂浮选磷矿中的白云石等杂质,在最佳浮选条件下,通过反浮选工艺,最终获得磷精矿P2O5品位>32%、回收率在84%以上。另也有外国学者[32]采用单一反浮选工艺处理沉积型磷块岩,试验以油酸和煤油作为捕收剂、硫酸作为pH调整剂、硫酸钠作为抑制剂进行反浮选,最终获得精矿P2O5品位为35%、回收率高达95%的指标。石波等人[33]以WF-04为捕收剂通过1次反浮选粗选工艺流程对贵州某磷矿进行反浮选脱镁试验,得到了P2O5品位为33.06%、磷回收率为93.07%、MgO质量分数为0.75%的磷精矿指标。

此工艺最大的优点是实现常温浮选,得到的产品粒度较粗,有利于后续的过滤,但其适用范围窄,主要针对钙质磷矿石,对硅质磷矿石的分离效果较差,致使该工艺的应用范围有限。

(2) 正反浮选法

此法是在碱性条件下,利用捕收剂富集磷矿物,将硅酸盐矿等留在槽内去除,得到的正浮精矿再加入无机酸调节矿浆的pH值,使白云石在弱酸条件下浮出,从而得到磷精矿产品。正反浮选的使用范围较广,能处理P2O5含量为15%~26%、MgO含量为1%~6%、SiO2含量为12%~30%的中低品位磷矿。目前,云南海口、安宁两座200万t/a磷矿浮选厂采用此工艺,通过工艺运行数据可知,能将原矿中的P2O5含量从15%~25%提高到30%,MgO含量从1.5%~4%降低到0.8%以下,磷回收率可达86%以上[34]。在美国,正反浮选也被称为“两段浮选法”,该方法由Crago率先提出,当前,该工艺成为美国佛罗里达州和北卡罗来纳州用来处理磷酸盐矿的经典方法[35]。

从目前的生产应用来看,正反浮选获得的磷精矿品位要比单一正浮选或单一反浮选要高,而且该工艺中反浮选除了能提高精矿品位外,还能改善精矿的加工性能。但该工艺最大的缺点是两次浮选酸碱度不同,不但增大了药剂成本,也会增加选矿厂水资源循环利用的困难。

(3) 双反浮选法

双反浮选工艺主要用来分离磷矿石与白云石和石英。它用无机酸来调节矿浆的pH值,使白云石或石英在弱酸性条件下被脂肪酸/胺浮出,磷矿物则富集在浮选槽中。GE Ying-yong等[36]针对P2O5品位23.52%、MgO品位为3.83%的原矿进行双反浮选工艺研究,获得P2O5品位32.17%、回收率为87.80%、MgO的品位分别为0.95%的精矿。余永富等[37-38]采用双反浮选法,先用H2SO4抑制磷矿物,阴离子捕收剂反浮选白云石等碳酸盐矿物,然后再用Na2CO3抑制硅酸盐矿物而用阴离子捕收剂正浮选磷酸盐矿物,在常温下对湖北某地Fe、Mg、Al等杂质含量较高的低品位难选胶磷矿进行浮选,得到的精矿P2O5含量为30.22%、回收率80.49%,并且MgO含量降至0.76%。此法可以在常温下进行浮选,同时得到的产品粒度较粗,这对后续产品的过滤处理有利;但用胺类物质进行反浮选前都需脱泥,因此浮选流程较复杂。

浮选法在磷矿脱镁工艺中应用十分广泛。但因我国磷矿资源大多是难选的胶磷矿,因此采用浮选法进行磷矿脱镁,需要根据磷矿石的性质和组分选择不同的工艺,以达到最优的浮选指标。虽然浮选法可有效地去除大部分含镁矿物,但很难将磷矿中MgO降低至1%以下,且P2O5的损失率较高。此外,浮选法需要较大的场地,而且比较容易造成水资源的浪费。

2.2 化学浸出法化学浸出法脱除磷矿中的镁是根据磷矿中各组分与酸性物质反应活性的差异,在酸性条件下利用H+选择性地将含镁物质去除。目前,用于化学浸出法的试剂主要有无机酸、有机酸、酸性气体、酸式盐等酸性介质。

2.2.1 无机酸在利用无机酸脱除磷矿中镁杂质的研究中,硫酸是最早被用作脱镁剂的无机酸,但在使用硫酸进行脱镁时,由于其在反应时,会在磷矿表层生产许多针状、细长或片状CaSO4·2H2O晶体,从而降低磷矿的利用率,而且脱镁规律性较差。张雪杰等[39]以稀硫酸为脱镁剂,在一定的条件下对MgO含量为3.99%的马边磷矿进行脱镁处理,研究结果表明,磷矿的脱镁率可达到68.42%,磷的损失为2.61%,该工艺是用硫酸脱镁研究中较成熟的,且已经投入工业化应用。

磷酸是磷矿脱镁剂之一,用磷酸进行磷矿脱镁时磷的损失率较小,但其效果并不十分理想。此法[40]通常是在70 ℃的反应温度下,以一定浓度的磷酸和磷矿进行反应,一定时间后过滤分离,然后在滤液中加入HF,进一步过滤除去MgF2。此工艺原料磷酸成本较高,加之工艺流程复杂,至今尚未有工业化应用。

硝酸用于磷矿脱镁早在1970年就已经应用于硝酸磷肥生产中,但其成果仅适用于硝酸磷肥的配套生产,加之其价格比硫酸高,因此它的研究和应用均受到了限制。陈小林等[41]利用硝酸作为脱镁剂处理磷矿浮选尾矿,在最优条件下磷矿脱镁率能达到94.26%,同时磷损失也仅有5.94%,并发现经过脱镁处理后,磷矿的P2O5品位得到较大提高,从一定程度上也提高了磷矿的综合利用率。

氟硅酸也可作为磷矿脱镁剂。用氟硅酸处理磷矿时,虽然有一定的效果,但会造成大量磷的损失,而且氟硅酸的腐蚀性较强,若采用其为脱镁剂,会增加额外的生产成本。云南三环化工有限公司[42]首次将氟硅酸用于高镁磷矿的脱镁,有一定的效果,但磷矿中镁含量过高时,仅用氟硅酸脱镁不能满足需求,需要加入额外的硫酸。用质量分数为17.84%的氟硅酸对MgO含量为2.21%的磷矿进行脱镁处理,数据表明磷矿中MgO的脱除率可达70.82%,磷的损失率为6.5%。

用无机酸作为磷酸脱镁剂时,脱镁率都比较高,但在溶解白云石的同时也会有部分的磷灰石溶解在其中,导致一定的磷损失。目前,仅有硫酸脱镁工艺已应用到工业化生产中,其他研究均停留在实验室阶段。

2.2.2 有机酸有机酸的酸性较弱,对磷灰石的溶解作用较小,因此可作为磷矿脱镁剂,其中较常见的有乙酸、乳酸、甲酸和琥珀酸等,它主要是用于去除磷矿中的碳酸盐类杂质。Abu-Eishah等[43]在一定的条件下,用乙酸溶液能将磷矿的P2O5从32%提高到34.5%,碳酸盐的分解率在70%以上,磷矿的脱镁率为75%。乳酸也是常用的化学脱镁剂之一,Zafar等[44]曾经用甲酸和质量分数为8%的乳酸作为磷矿石的脱镁剂,成功地脱除了磷矿石中的碳酸镁杂质。在利用有机酸进行磷矿石脱镁时,不仅能有效脱除其中所含有的碳酸镁杂质,还能有效降低磷的损失。但在反应过程中,所需液固比较大,因此分解碳酸镁过程中,由于搅拌或CO2的产生,会使体系中起泡较严重,常需要往其中加入消泡剂,这样一来,不仅增加了生产成本,同时也向体系中引入了其他杂质,此外,有机酸价格昂贵,且经过它处理后的磷矿中难免有有机物残留,不利于后续湿法磷酸的生产。

2.2.3 酸性气体SO2是一种最为常见的酸性气体脱镁剂,且使用高浓度SO2的脱镁效果较好,一般能将磷矿中的MgO含量降低到1%以下。它脱镁的主要原理是SO2遇水后产生亚硫酸,进而与磷矿中的CaCO3和MgCO3反应,使其转化为可溶性的亚硫酸氢盐和CO2气体逸出;接着进行固液分离,从而达到除杂的效果。

Cl2也可以用来作为磷矿脱镁剂,它的原理为氯气和水生成盐酸,然后再分解白云石,从而脱除镁杂质,但磷损失较大,加之盐酸会对设备造成腐蚀,这样对生产过程不利。

2.2.4 酸式盐类在常见的酸式盐中,硫酸氢镁溶液可以用来对磷矿进行循环洗涤从而脱除镁杂质,脱镁选择性比较好,而且过程中的磷损失率也比较低,但脱镁剂的用量较大,且对处理的磷矿品位要求P2O5含量在25%以上。杨建中等[7]利用硫酸氢镁溶液对云南海口磷矿进行脱镁研究,得到的磷矿中MgO含量0.5%,P2O5损失率1.0%。盛勇等人[45]等以硫酸氢镁作为脱镁剂,对中低品位磷矿进行脱镁试验,经此处理后的磷精矿P2O5含量为25.1%,基本没有损失,MgO含量从3.14%降低到0.71%,脱除率为77.4%。

综上可知,化学浸出法脱镁工艺与其他脱镁工艺相比,具有较高的脱镁效率,工艺流程短、简单的特点,所以化学浸出脱镁工艺的应用已列入中低品位磷矿阶梯化开发应用的重点内容之一。但在进行化学法脱镁的同时,都会造成磷的损失。因此,利用化学浸出法脱镁的关键在于如何有效地减少或避免磷损失。

2.3 高温煅烧法高温煅烧法主要用来脱除高镁低硅磷矿中的镁杂质。该法将一定粒度(25~30 mm)的磷矿在850 ℃以上的高温下煅烧,当温度在850~1 000 ℃时碳酸盐发生分解,然后进行水化使CaO和MgO变成微悬浮态的Ca(OH)2和Mg(OH)2,通过固液分离,最终达到脱镁的效果。

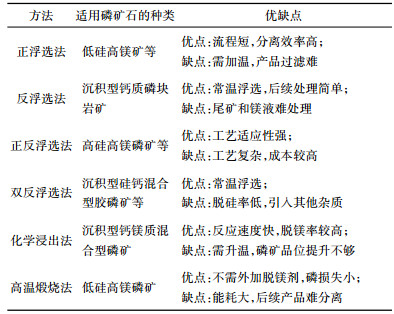

| 表 1 磷矿脱镁方法对比 Table 1 Comparison of phosphate rock removal methods |

|

Abdullah Watti等[46]采用高温煅烧法对P2O5含量为28.6%、MgO含量为1.57%的磷矿进行脱镁处理,研究表明,经过高温煅烧使磷矿中的碳酸镁盐等发生分解,并进行水化处理后,得到的磷矿中P2O5含量上升为33.95%,MgO脱除率为92.9%。Melike Sınırkaya等[47]将P2O5含量为23.27 %、MgO含量为1.60%的磷矿通过在流化床中进行硫化后,再将硫化得到的磷矿进行高温煅烧和水化处理,得到的磷精矿中P2O5含量上升为36%,碳酸盐类物质基本消除,MgO含量从1.56%降低到0.6%。

高温煅烧法可以有效地脱除磷矿中的镁杂质和减少磷损失,同时也除去了其他杂质组分,这样,从一定程度上不仅提高了磷矿的纯度而且也能为后续磷产品的生产提供质量保证。但是高温煅烧也有很多缺点,高温过程中不仅需要高耗能,而且在过程中会使磷矿中的晶体结构发生变化,影响后续湿法磷酸生产的反应速率,进而增大磷石膏的过滤分离难度。

3 结语综上所述,如何高效地开发利用中低品位磷矿是目前磷化工面临的最大难题。其中如何有效除去中低品位磷矿中的有害杂质(尤其是镁杂质)是中低品位磷矿开发利用最重要的难题之一。结合近年来磷矿脱镁的应用情况,认为浮选法仍是研究的重点,但深度脱镁需采用联合工艺,即先采用浮选法脱除大部分镁,然后再利用化学法进行深度脱镁,今后磷矿脱镁技术的研究应向着复合型、经济环保型方向发展。

| [1] |

张卫峰, 马文奇, 张福锁, 等. 中国、美国、摩洛哥磷矿资源优势及开发战略比较分析[J]. 自然资源学报, 2005, 20(3): 378-386. ZHANG W F, MA W Q, ZHANG F S, et al. Comparative analysis of phosphate rock resource advantages and development strategies among China, the United States and Morocco[J]. Journal of natural resources, 2005, 20(3): 378-386. DOI:10.3321/j.issn:1000-3037.2005.03.009 |

| [2] |

张亚明, 李文超, 王海军. 我国磷矿资源开发利用现状[J]. 化工矿物与加工, 2020, 49(6): 43-46. ZHANG Y M, LI W C, WANG H J. Current situation of development and utilization of phosphate rock resources in China[J]. Chemical minerals and processing, 2020, 49(6): 43-46. |

| [3] |

陈欣, 王励生. 三维图形处理在磷矿脱镁动力学研究中的应用[J]. 工程科学与技术, 2001, 33(6): 41-44. CHEN X, WANG L S. Application of three-dimensional graphics processing in the study of magnesium removal kinetics of phosphate rock[J]. Engineering Science and technology, 2001, 33(6): 41-44. |

| [4] |

余静. 利用低品位磷矿生产湿法磷酸的新工艺及动力学研究[D]. 成都: 四川大学, 2005. YU J. Study on new process and kinetics of wet process phosphoric acid production from low-grade phosphate rock[D]. Chengdu: Sichuan University, 2005. |

| [5] |

MARUSIA R V, IGNACIO V, JUAN M. Radiological, chemical and morphological characterizations of phosphate rock and phosphogypsum from phosphoric acid factories in SW Spain[J]. Journal of Hazardous Materials, 2010, 181(1/2/3): 193-203. |

| [6] |

ZERA K, LABOG M G, BAYRAKC S. Physical Structure and Chemical and Mineralogical Composition of the Mazidag (Turkey) Phosphate Rock[J]. Eng. Chem. Res., 2000, 39: 679-683. DOI:10.1021/ie990441v |

| [7] |

ABDEL-ZAHER M. ABOUZEID. Physical and thermal treatment of phosphate ores-An overview[J]. International Journal of Mineral Processing, 2008, 85(4): 59-84. DOI:10.1016/j.minpro.2007.09.001 |

| [8] |

MOHAMED I, AL-WAKEEL. Effect of mechanical treatment on the mineralogical constituents of Abu-Tartour phosphate ore, Egypt[J]. International Journal of Mineral Processing, 2005, 75(1/2): 101-112. |

| [9] |

TIBERIUS C, VAIMAKIS, EVANGELOS D., ECONOMOU. Evaluation of the Mechanism of Greek Calcareous Phosphate Ore[J]. Eng. Chem. Res., 1998, 37: 4306-4313. DOI:10.1021/ie9709087 |

| [10] |

HEY D, DIETERMAN A J. Production of wet process phosphporic acid: US3653827 A[P]. 1972-04-04.

|

| [11] |

GHARABAGHI M, IRANNAJAD M, NOAPARAST M. A review of the beneficiation of calcareous phosphate ores using organic acid leaching[J]. Hydrometallurgy, 2010, 103(1-4): 96-107. DOI:10.1016/j.hydromet.2010.03.002 |

| [12] |

刘江林, 熊明金, 曾波. 胶磷矿采用浮选柱脱除镁杂质的可行性[J]. 磷肥与复肥, 2008, 23(4): 5-8. LIU J L, XIONG M J, ZENG B. Feasibility of removing magnesium impurities from collophanite by flotation column[J]. Phosphate fertilizer and compound fertilizer, 2008, 23(4): 5-8. DOI:10.3969/j.issn.1007-6220.2008.04.002 |

| [13] |

廖吉星, 项双龙. 磷矿浆化学浸提法脱镁工艺研究[J]. 磷肥与复肥, 2014, 29(5): 8-10. LIAO J X, XIANG S L. Study on magnesium removal process by chemical leaching of phosphorus ore pulp[J]. Phosphate fertilizer and compound fertilizer, 2014, 29(5): 8-10. DOI:10.3969/j.issn.1007-6220.2014.05.003 |

| [14] |

杨建中, 李志祥. 湿法磷酸生产用磷矿化学法净化技术研究[J]. 磷肥与复肥, 2003(1): 12-15. YANG J Z, LI Z X. Study on chemical purification technology of phosphate rock for wet process phosphoric acid production[J]. Phosphate fertilizer and compound fertilizer, 2003(1): 12-15. DOI:10.3969/j.issn.1007-6220.2003.01.004 |

| [15] |

陈欣, 张志业. 镁对磷矿影响及合理利用途径的研究[J]. 磷酸盐工业, 2004, 4(1): 7-12. CHEN X, ZHANG Z Y. Study on the influence of magnesium on phosphate rock and its rational utilization[J]. Phosphate industry, 2004, 4(1): 7-12. |

| [16] |

伍沅, 黄玉琼, 贺小平, 等. 镁对磷矿化学加工的影响与对策[J]. 武汉化工学院学报, 1991, 13(4): 35-40. WU Y, HUANG Y Q, HE X P, et al. Influence of magnesium on chemical processing of phosphate rock and its countermeasures[J]. Journal of Wuhan Institute of Chemical Technology, 1991, 13(4): 35-40. |

| [17] |

叶林, 姜振胜, 余俊, 等. 提高磷矿品位的单一反浮选试验[J]. 武汉工程大学学报, 2012(9): 22-25. YE L, JIANG Z S, YU J, et al. Single reverse flotation test for improving phosphate rock grade[J]. Journal of Wuhan University of engineering, 2012(9): 22-25. DOI:10.3969/j.issn.1674-2869.2012.09.006 |

| [18] |

FUESTENAU D W, 李云龙. 表面转化对白云石和磷灰石化学性质和浮选行为的影响[J]. 国外金属矿选矿, 1992, 29(11): 11-17. FUESTENAU D W, Li Y L. Effect of surface transformation on chemical properties and flotation behavior of dolomite and apatite[J]. Foreign metal ore beneficiation, 1992, 29(11): 11-17. |

| [19] |

刘集银, 王自友. 白云石的晶体结构特征和X-射线研究[J]. 矿物岩石, 1988(1): 28-33. LIUJ Y, WANG Z Y. Crystal structure characteristics and X-ray study of dolomite[J]. Mineral rock, 1988(1): 28-33. |

| [20] |

孙建业, 刘亭, 姜振胜. 捕收剂DP-1在雷波地区某磷矿反浮选工艺中的应用[J]. 磷肥与复肥, 2020, 35(5): 33-35. SUN J Y, LIU T, JIANG Z S. Application of collector DP-1 in reverse flotation process of a phosphate rock in Leibo area[J]. Phosphate fertilizer and compound fertilizer, 2020, 35(5): 33-35. DOI:10.3969/j.issn.1007-6220.2020.05.011 |

| [21] |

黄文萱, 刘文彪, 迟晓鹏, 等. 复配捕收剂在胶磷矿反浮选脱镁中的研究[J]. 非金属矿, 2021, 44(1): 56-58. HUANG W X, LIU W B, CHI X P, et al. Study on compound collector in magnesium removal by reverse flotation of collophanite[J]. Nonmetallic ore, 2021, 44(1): 56-58. DOI:10.3969/j.issn.1000-8098.2021.01.016 |

| [22] |

杜橙幻, 葛英勇, 刘智, 等. 湖南某中低品位磷矿浮选试验研究[J]. 化工矿物与加工, 2017, 46(9): 24-26+58. DU C H, GEY Y, LIU Z, et al. Experimental study on Flotation of a medium and low grade phosphate rock in Hunan[J]. Chemical minerals and processing, 2017, 46(9): 24-26+58. |

| [23] |

韩俊尧, 刘安荣, 王振杰. 贵州某钙镁质胶磷矿选磷降镁反浮选试验研究[J]. 化工矿物与加工, 2017, 46(11): 4-7. HAN J Y, LIU A R, WANG Z J. Experimental study on reverse flotation for phosphorus separation and magnesium reduction of a calcium magnesium collophanite in Guizhou[J]. Chemical Minerals and Processing, 2017, 46(11): 4-7. |

| [24] |

GUIMARAES R C, ARAUJO A C, PERES A. Reagents in igneous phosphate ores flotation[J]. Minerals Engineering, 2004, 18(2): 199-204. |

| [25] |

SIS H, CHANDER S. Reagents used in the flotation of phosphate ores: a critical review[J]. Minerals Engineering, 2003, 16(7): 577-585. DOI:10.1016/S0892-6875(03)00131-6 |

| [26] |

王向荣. 低品位胶磷矿浮选工艺研究[D]. 武汉: 武汉理工大学, 2005. WANG X R. Study on flotation process of low-grade collophanite[D]. Wuhan: Wuhan University of Technology, 2005. |

| [27] |

傅克文, 孙立田, 时承东. 大峪口胶磷矿正反浮选新工艺的试验研究及工业化应用[J]. 化工矿物与加工, 2013, 42(12): 25-27. FU K W, SUN L T, SHI C D. Experimental study and industrial application of a new positive and negative flotation process for Dayukou collophanite[J]. Chemical Minerals and Processing, 2013, 42(12): 25-27. |

| [28] |

黄祖范. 王集磷矿50吨/日规模直接浮选试验[J]. 化工矿山技术, 1984(6): 3-4. HUANG Z F. Direct flotation test of Wangji phosphate rock on a scale of 50 tons/day[J]. Chemical mining technology, 1984(6): 3-4. |

| [29] |

张泽强, 张翼, 李冬莲. 胶磷矿浮选技术的改进[J]. 武汉工程大学学报, 2016, 38(2): 168-172. ZhANG Z Q, ZHANG Y, LI D L. Improvement of flotation technology of collophanite[J]. Journal of Wuhan University of engineering, 2016, 38(2): 168-172. DOI:10.3969/j.issn.1674-2869.2016.02.012 |

| [30] |

郑世波, 吴良图. 大峪口磷矿选矿试验及选矿厂工艺调试[J]. 化工矿山技术, 1997(2): 17-19+12. ZHENG S B, WU L T. Commissioning and beneficiation process of Dayukou phosphate mine[J]. Chemical mining technology, 1997(2): 17-19+12. |

| [31] |

Al-FARISS T F, ARAFAT Y, El-ALEEM F A, et al. Investigating sodium sulphate as a phosphate depressant in acidic media[J]. Separation & Purification Technology, 2014, 124(6): 163-169. |

| [32] |

Al-FARISS T F, ARAFAT Y, El-ALEEM F A, et al. Column versus mechanical flotation for calcareous phosphate fines upgrading[J]. Particulate Science&Technology An International Journal, 2013, 31(5): 488-493. |

| [33] |

石波, 徐伟, 田言, 等. WF-04反浮选贵州某钙镁质磷矿及作用机理研究[J]. 化工矿物与加工, 2021, 50(10): 10-13. SHI B, XU W, TIAN Y, et al. Study on flotation mechanism of Guizhou magnesium calcium ore and its reaction[J]. Chemical Minerals and Processing, 2021, 50(10): 10-13. |

| [34] |

谢国先, 张路莉, 刘鑫, 等. 胶磷矿选矿工艺的研究现状[J]. 磷肥与复肥, 2012, 27(1): 16-19. XIE G X, ZHANG L L, LIU X, et al. Research status of beneficiation process of collophanite[J]. Phosphate fertilizer and compound fertilizer, 2012, 27(1): 16-19. |

| [35] |

GUAN C. Theoretical background of the crago phosphate flotation process[J]. Minerals& Metallurgical Processing, 2009, 26(2): 55-64. |

| [36] |

GE Y-Y, GAN S-P, ZENG X-B, et al. Double reverse flotation process of collophanite and regulating frothaction[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(2): 449-45. |

| [37] |

谢国先, 罗廉明, 夏敬源, 等. 钙(镁)质胶磷矿脱镁反浮选酸的作用机理探析[J]. 化工矿物与加工, 2010, 39(10): 9-10+13. XIE G X, LUO L M, XIA J Y, et al. Analysis on the action mechanism of acid in de magnesium reverse flotation of calcium (magnesium) collophanite[J]. Chemical Minerals and Processing, 2010, 39(10): 9-10+13. |

| [38] |

余永富, 葛英勇, 潘昌林. 磷矿选矿进展及存在的问题[J]. 矿冶工程, 2008(1): 29-33. YU Y F, GE Y Y, PAN C L. Progress and existing problems in phosphate rock beneficiation[J]. Mining and Metallurgy Engineering, 2008(1): 29-33. |

| [39] |

张雪杰, 张志业, 王辛龙. 高镁磷矿化学脱镁过程的工艺研究[J]. 化工矿物与加工, 2010, 39(2): 1-3+13. ZHANG X J, ZHANG Z Y, WANG X L. Study on chemical demineralization process of high magnesium phosphate rock[J]. Chemical Minerals and Processing, 2010, 39(2): 1-3+13. |

| [40] |

关影莲, 肖雅龄, 吕瑶姣. 用SO2处理硅钙质磷块岩[J]. 化工矿物与加工, 1982(2): 40-41. GUAN Y L, XIAO Y L, LV Y J. Treatment of silico calcareous phosphorite with SO2[J]. Chemical Minerals and Processing, 1982(2): 40-41. |

| [41] |

陈小林, 刘代俊, 谭得勤, 等. 磷尾矿硝酸脱镁制取氢氧化镁工艺研究[J]. 化工矿物与加工, 2012, 41(3): 6-8. CHEN X L, LIU D J, TAN D Q, et al. Study on Preparation of magnesium hydroxide by removing magnesium nitrate from phosphorus tailings[J]. Chemical Minerals and Processing, 2012, 41(3): 6-8. |

| [42] |

云南三环化工有限公司研发中心. 湿法磷酸副产氟硅酸用于磷矿脱镁试验研究[J]. 磷肥与复肥, 2003, 18(6): 7-9. R & D center of Yunnan Sanhuan Chemical Co., Ltd. Experimental study on magnesium removal from phosphate rock by fluosilicic acid, a by-product of wet process phosphoric acid[J]. Phosphate Fertilizer and Compound Fertilizer, 2003, 18(6): 7-9. |

| [43] |

ABU-EISHAH, EI-JALLAD, TOUQAN M. Beneficiation of calcare-ous phosphate rocks using dilute acetic acid solution: opti-mization of operating conditions for Ruseifa phosphate[J]. International of Journal Mineral Processing, 1991, 31: 115-126. |

| [44] |

ZAFAR Z I. Beneficiation of low grade carbonate-rich phosphate rocks using dilute acetic acid solution[J]. Fertilizer Research, 1993, 34(2): 173-180. |

| [45] |

盛勇, 刘晓春, 胡曼川. 从高低品位磷矿中回收镁的方法: 201112028736.6[P]. 2011-01-27. SHENG Y, LIU X C, HU M C. Method for recovering magnesium from high and low grade phosphate rock: 201112028736.6[P]. 2011-01-27. |

| [46] |

WATTI A, ALNJJAR M, HAMMAL A. Improving the specifications of Syrian raw phosphate by thermal treatment[J]. Arabian Journal of Chemistry, 2011, 10(3): 109-111. |

| [47] |

SıNıRKAYA M, KADIRÖZER A, GVLABOGLU M. Investigation of the changes of P2O5 content of phosphate rock during simultaneous calcination/sulfation[J]. Powder Technology, 2011, 211(1): 72-76. |

2022

2022