| 稀散金属铼资源综合回收利用研究进展 |

2. 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;

3. 复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093

2. State Key Laboratory for Clean Utilization of Complex Nonferrous Metal Resources Jointly Built by Provincial and Ministry, Kunming 650093, China;

3. State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming 650093, China

铼是一种稀散(丰度约7×10-10)的难熔金属,一般以类质同象的形式赋存在辉钼矿和斑铜矿等矿物中[1],由这些矿物生产出的精矿经焙烧和浸出等工艺可以作为副产品回收铼,含铼产品主要包括高铼酸铵(钾)、铼金属粉末和高铼酸[2]。铼具有优异的物理化学性能,在高温下(3 180 ℃)具有非常好的机械稳定性,且没有脆性临界转变温度,适于超高温和强热震工作环境,铼及其化合物还具有优异的催化活性[1, 3]。铼主要用于高温涡轮发动机部件合金和石油重整催化剂,分别占其用途的80%和15%。双金属铂铼催化剂用于石油重整生产高辛烷烃,在无铅汽油的生产中起到非常重要的作用[4]。此外铼合金常用于电子元件、加热元件、质谱仪、金属镀层、半导体和热电偶等领域[5]。

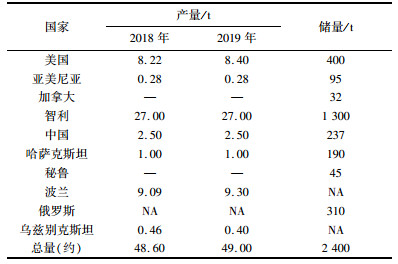

全球铼资源储量较少,据美国地质局2020年对铼资源的调查报告显示,全球已探明的金属铼资源量为2 400 t左右,基础总储量为11 000 t左右,且分布十分不均匀:75%分布在美洲,其中以智利、美国和加拿大为主要铼资源国,20%位于哈萨克斯坦以及俄罗斯境内,5%分布在其他地区。从产出状态看,99%的铼与辉钼矿和硫化铜矿物共生,即世界铼储量主要分布在铜和钼储量丰富的国家,主要国家及其铼储量有:智利1 300 t、美国400 t、俄罗斯310 t、中国237 t,目前,全球约2/3的铼由智利生产[1, 6],表 1为2018—2019年全球主要国家铼产量与储量[2]。我国目前铼的保有储量为237 t,资源量约580 t,2019年全国铼产量约2.5 t,占全球铼产量的5.1%左右,位居全球第四[7]。

| 表 1 2018—2019年全球主要国家铼产量与储量 Table 1 Global production and reserves of rhenium metal from 2018 to 2019 in major countries |

|

金属铼资源回收的主要原料为钼精矿、铜矿以及二次资源含铼废料等。自2010年以来,全球金属铼资源已呈现需求大于供应格局,对金属铼资源的需求量逐年增大。因此,为保障国家铼安全供应和减少铼矿资源的浪费,我国应重视铼资源的综合回收利用,尽可能提高一次资源和二次资源中铼的回收率。对钼精矿提铼工艺和后续铼的分离提取方法进行系统、深入的研究,以寻求绿色、经济、高效的铼回收方法,在为企业带来经济效益的同时,也达到铼资源综合回收利用的目的。

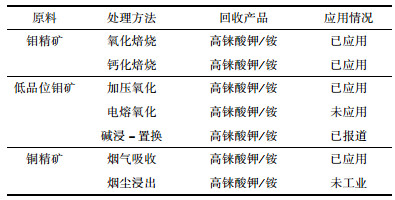

1 钼精矿提铼工艺目前,多家企业已经开展了回收金属铼资源的工艺研究,且部分工艺已经得到工业化应用,如表 2所示[8]。

| 表 2 国内外从钼精矿和铜精矿中回收铼概况 Table 2 Overview of rhenium recovery from molybdenum and copper concentrates at home and abroad |

|

铼是非常稀散的金属元素,甚至比所有的稀土元素含量都要少,且因其受离子半径、电荷和化合键等限制,难以形成独立矿物。迄今只发现极少量的辉铼矿(ReS2)和铜铼硫化矿(CuReS4)两种独立的铼矿物,但储量甚微。绝大多数铼稀散伴生在铜和钼等矿物中,且矿床的规模一般不大,独立开采的费用极高,可行性较差。工业化的铼生产,一般只在开采主金属矿物时,以副产品的形式对铼加以分离回收。目前从钼精矿中提铼是最常见的回收铼资源的方式,铼对硫的亲和力很强,加之钼铼的离子半径相近,导致铼极易以类质同象的形式赋存于钼精矿之中。目前从钼精矿中提取铼主要分为两种工艺:全湿法工艺与火法焙烧—湿法浸出联合工艺[8]。

1.1 全湿法工艺全湿法工艺是向溶液中添加对应的药剂使钼精矿中的钼铼硫化物分别被氧化成易溶的MoO42-和ReO4-转移至液相中。湿法工艺主要分为电氧化法和浸出法。

1.1.1 电氧化法电氧化法实质是将电解质(NaCl和KCl等)溶液与钼精矿进行混合调浆、搅拌和通电,生成次氯酸盐,对钼精矿进行氧化,使钼和铼从固相进入液相,再采用其他方法对铼进行分离与富集[9]。

Lindstrom RE[10]首次在文献中证明了用电氧化法从低品位钼精矿中提取钼和铼在技术上的可行性。试验保持溶液pH为5.0~7.5,对应的Na2CO3消耗量约为理论值的1.2倍,可使铼的提取率达到99%。

曹占芳[11]设计了一种具有选择性的电氧化浸出工艺用以回收钼精矿中的钼和铼,钼和铼的浸出率分别达到99.35%和99.79%。该研究表明,电氧化法不仅具有高效性和高选择性,且试验过程中不产生SO2,是一种条件温和、高效低污染的新工艺,但电耗量大、处理量较低、生产周期长等不足是限制电氧化法广泛应用于工业生产的主要原因。

超声电氧化工艺是将电氧化分解工艺与外加超声波强化力场相结合的一种新工艺。超声波产生微射流可以使矿物表面充分裸露,增加反应界面[12]。符剑刚等[13]人在研究NaClO对钼精矿的氧化条件时,采用超声波对钼精矿进行强化浸出,浸出液中钼的浸出率、电流效率和钼浓度均有所提高,有望在钼精矿提铼工艺中加以应用。

1.1.2 浸出法浸出法是通过添加特定的浸出剂使低价铼氧化为高铼酸盐进入溶液中,进而进行分离与富集,最终获得铼相关产品。浸出法可分为强酸(或碱)性介质氧压煮法、氨加压浸出法、次氯酸钠浸出法和微生物浸出法等[14]。

李天锁[15]系统论述了株洲硬质合金厂采用钼精矿氧压煮法提取钼铼产品的设备性能和操作工艺,对氧压煮法的核心设备高压釜的材料选择、结构改进和技术性能进行了分析。经过钼精矿氧压煮—除硅净化—钼铼萃取分离—浓缩结晶工艺,最终制得合格产品钼酸铵、高铼酸以及铼酸铵,为企业带来了相当大的经济效益。

郭株辉[16]对某企业生产的钼精矿进行了氨加压浸出试验研究,并对该试验影响参数进行了分析,其中氨加压化学方程式主要如下:

| $ \begin{array}{*{20}{c}} {{\rm{Mo}}{{\rm{S}}_{\rm{2}}} + {\rm{4}}{\rm{.5}}{{\rm{O}}_{\rm{2}}} + {\rm{6N}}{{\rm{H}}_{\rm{4}}}{\rm{OH}} = }\\ {{{{\rm{(N}}{{\rm{H}}_{\rm{4}}}{\rm{)}}}_{\rm{2}}}{\rm{Mo}}{{\rm{O}}_{\rm{4}}} + {\rm{2(N}}{{\rm{H}}_{\rm{4}}}{{\rm{)}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}} + {\rm{3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}} \end{array} $ | (1) |

| $ \begin{array}{*{20}{c}} {{\rm{2Re}}{{\rm{S}}_{\rm{2}}} + {\rm{8}}{\rm{.5}}{{\rm{O}}_{\rm{2}}} + {\rm{10N}}{{\rm{H}}_{\rm{4}}}{\rm{OH}} = }\\ {{\rm{2N}}{{\rm{H}}_{\rm{4}}}{\rm{Re}}{{\rm{O}}_{\rm{4}}} + {\rm{4(N}}{{\rm{H}}_{\rm{4}}}{{\rm{)}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}} + {\rm{3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}} \end{array} $ | (2) |

在浸出温度150 ℃、氧气分压1.5 MPa、搅拌速度400 r/min、固体含量150 g/L、浸出时间3 h、NH3与钼精矿质量比为0.6的条件下,钼和铼的浸出率分别可达96%和98%以上。

Zamani MAA[17]等人利用嗜酸氧化亚铁硫杆菌菌株对钼精矿生物浸出提取钼铼进行了研究。浸出试验表明,当只有钼精矿作为细菌生长的唯一能源时,钼和铼的浸出率很低,通过添加黄铁矿或单质硫可以增加钼铼的浸出率,在矿浆浓度为1%,选用9K或Norris培养基时,铼的浸出率达到7.3%,钼浸出率为0.54%。

曹占芳等[18]人采用氯酸钠作为氧化剂以实现对钼精矿中钼和铼的有效浸出,试验在H2SO4浓度73.3 g/L,钼精矿与氯酸钠的当量比2:1,液固比30:1,浸出温度70 ℃的条件下浸出6 h,钼和铼浸出率分别可达99.27%和99.92%。

湿法工艺优势在于不会产生对环境造成污染的SO2,对钼和铼回收率也较高,能改善工厂车间生产环境,有利于实现工业生产自动化[19]。然而湿法工艺也有其各自的局限性:高压浸出法(强酸、强碱性介质氧压煮法和硝酸氧化法)生产过程需要在高温高压条件下进行,对设备和工艺要求严格,设备材料需具备耐腐蚀,不易氧化,密封性好等性能;氨加压浸出法和次氯酸钠浸出法药剂耗量较大;生物氧化法不确定因素较多,目前仅停留在实验室阶段。完善工艺流程以及降低生产成本是今后湿法工艺研究的重要方向。

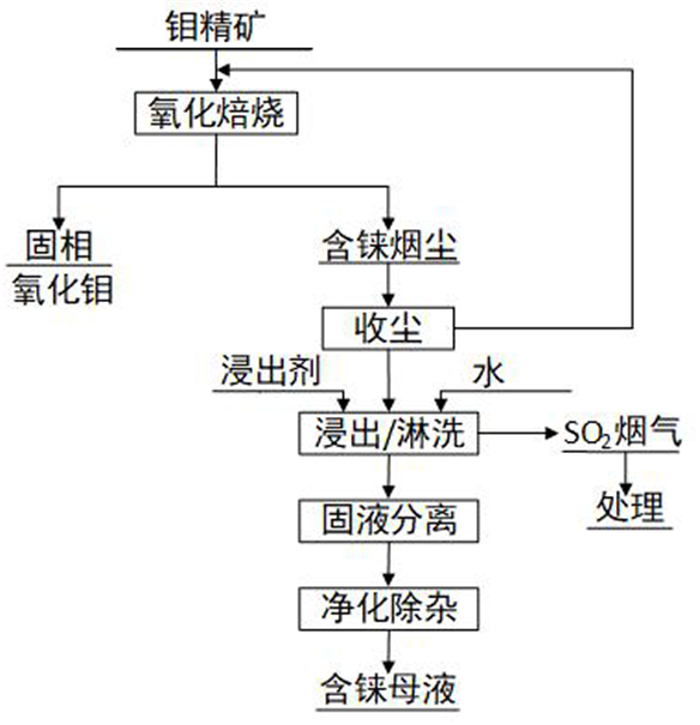

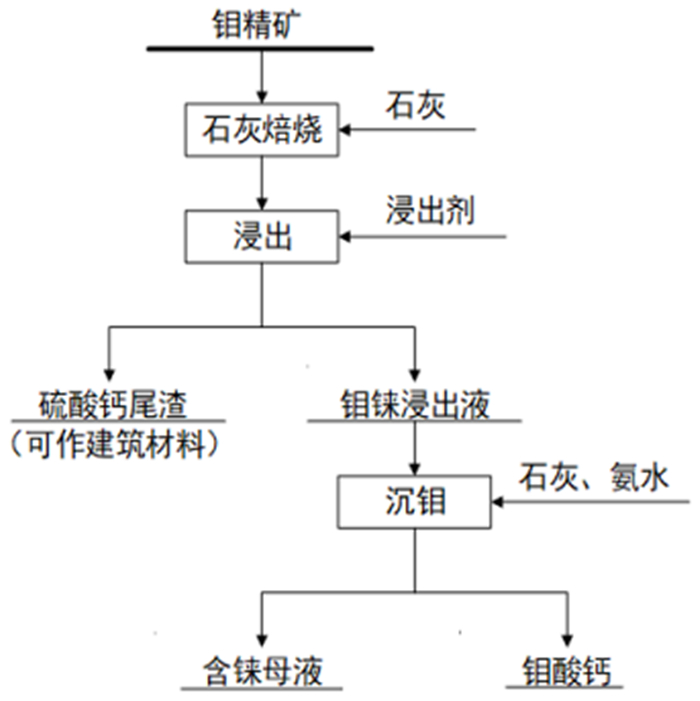

1.2 火法焙烧—湿法浸出联合工艺 1.2.1 火法焙烧方法钼精矿火法焙烧提铼方法主要分为两种:氧化焙烧法和石灰焙烧法。其中氧化焙烧法属于传统且成熟的提铼工艺,广泛应用于工业生产之中;石灰焙烧法弥补了前者对铼含量较高以及含有大量杂质的钼精矿在焙烧过程中钼和铼回收率较低的问题,也开始在一些中小型企业进行研究和得到应用。两种提铼方法的基本流程如图 1和图 2[8]。

|

| 图 1 氧化焙烧工艺流程 Fig.1 Flow chart of oxidizing roasting process |

|

| 图 2 石灰焙烧工艺流程 Fig.2 Flow chart of lime roasting process |

(1) 氧化焙烧法

氧化焙烧过程为物料经处理后在氧化环境中进行焙烧,产生的烟尘中含有大量铼的高价氧化物,利用收尘系统进行回收,再采用淋洗、浸出等处理方法回收烟尘中的铼。该生产工艺过程简单、成本低,主要发生的化学反应如下[20]:

| $ {{\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{S}}_{\rm{7}}} + {\rm{21}}{{\rm{O}}_{\rm{2}}} = {\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{14S}}{{\rm{O}}_{\rm{2}}}} $ | (3) |

| $ {{\rm{4Re}}{{\rm{S}}_{\rm{2}}} + {\rm{15}}{{\rm{O}}_{\rm{2}}} = {\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{8S}}{{\rm{O}}_{\rm{2}}}} $ | (4) |

| $ {{\rm{2ReS}} + {\rm{3}}{{\rm{O}}_{\rm{2}}} = {\rm{2ReO}} + {\rm{2S}}{{\rm{O}}_{\rm{2}}}} $ | (5) |

| $ {{\rm{ReS}} + {\rm{2}}{{\rm{O}}_{\rm{2}}} = {\rm{Re}}{{\rm{O}}_{\rm{2}}} + {\rm{S}}{{\rm{O}}_{\rm{2}}}} $ | (6) |

| $ {{\rm{R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {{\rm{H}}_{\rm{2}}}{\rm{O}} = {\rm{2HRe}}{{\rm{O}}_{\rm{4}}}} $ | (7) |

焙烧过程中铼的行为研究发现,焙烧初期,炉室中SO2和焙烧物料中的MoS2浓度均较高,在温度低于280 ℃的环境中,铼的高价氧化物Re2O7易被还原为不易挥发的低价铼氧化物,同时未被氧化的ReS2也容易与MoO3反应生成低价铼氧化物,不利于铼的回收,反应方程式主要为[21]:

| $ {{\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{Mo}}{{\rm{S}}_{\rm{2}}} = {\rm{4Re}}{{\rm{O}}_{\rm{2}}} + {\rm{Mo}}{{\rm{O}}_{\rm{2}}} + {\rm{2S}}{{\rm{O}}_{\rm{2}}}} $ | (8) |

| $ {{\rm{6R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{Mo}}{{\rm{S}}_{\rm{2}}} = {\rm{12Re}}{{\rm{O}}_{\rm{3}}} + {\rm{2S}}{{\rm{O}}_{\rm{2}}} + {\rm{Mo}}{{\rm{O}}_{\rm{2}}}} $ | (9) |

| $ {{\rm{R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{3S}}{{\rm{O}}_{\rm{2}}} = {\rm{2Re}}{{\rm{O}}_{\rm{2}}} + {\rm{3S}}{{\rm{O}}_{\rm{3}}}} $ | (10) |

| $ {{\rm{R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{S}}{{\rm{O}}_{\rm{2}}} = {\rm{2Re}}{{\rm{O}}_{\rm{3}}} + {\rm{S}}{{\rm{O}}_{\rm{3}}}} $ | (11) |

| $ {{\rm{Re}}{{\rm{S}}_{\rm{2}}} + {\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} = {\rm{5Re}}{{\rm{O}}_{\rm{2}}} + {\rm{2S}}{{\rm{O}}_{\rm{2}}}} $ | (12) |

| $ {{\rm{Re}}{{\rm{S}}_{\rm{2}}} + {\rm{7R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} = {\rm{15Re}}{{\rm{O}}_{\rm{3}}} + {\rm{2S}}{{\rm{O}}_{\rm{2}}}} $ | (13) |

| $ {{\rm{Re}}{{\rm{S}}_{\rm{2}}} + {\rm{7Mo}}{{\rm{O}}_{\rm{3}}} = {\rm{Re}}{{\rm{O}}_{\rm{3}}} + {\rm{7Mo}}{{\rm{O}}_{\rm{2}}} + {\rm{2S}}{{\rm{O}}_{\rm{2}}}} $ | (14) |

焙烧后期,随着烟气中的SO2逐渐减少,氧气浓度逐渐增大,当温度高于190 ℃时,未反应的ReS2以及铼的低价氧化物又可以被氧化成易挥发的Re2O7进入烟气中,反应方程式为[22]:

| $ {{\rm{4Re}}{{\rm{S}}_{\rm{2}}} + {\rm{15}}{{\rm{O}}_{\rm{2}}} = {\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}} + {\rm{8S}}{{\rm{O}}_{\rm{2}}}} $ | (15) |

| $ {{\rm{R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}} + {\rm{2}}{{\rm{O}}_{\rm{2}}} = {\rm{R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}}} $ | (16) |

| $ {{\rm{4Re}}{{\rm{O}}_{\rm{2}}} + {\rm{3}}{{\rm{O}}_{\rm{2}}} = {\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}}} $ | (17) |

| $ {{\rm{4Re}}{{\rm{O}}_{\rm{3}}} + {{\rm{O}}_{\rm{2}}} = {\rm{2R}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{7}}}} $ | (18) |

如上发生反应的决定因素为炉内供氧量和尾气温度[23]。在确保焙砂质量前提下,供氧量的调节主要通过翻料以及调节界面反应与堆内反应的比例加以实现;尾气温度控制在300~400 ℃即可使铼以Re2O7形式进入烟气中。

刘红召等人[23-24]分别对钼精矿多膛炉和回转窑焙烧系统中铼的走向分布进行了研究。对比试验结果分析表明,在利用两种焙烧设备对钼精矿进行焙烧时,焙砂的氧化程度是影响铼挥发率的重要因素,布袋收尘温度是影响铼进入淋洗液程度的重要原因。

氧化焙烧一般处理含铼较低的钼精矿(Re含量为20~30 g/t),但对于铼含量较高或含有较多杂质的钼精矿回收效果较差。氧化焙烧生产过程中会产生SO2等有害气体对环境造成污染,需进行废气处理。

(2) 石灰焙烧法

石灰焙烧法指焙烧过程加入固化剂石灰,使钼和铼以钙盐的形式生成的方法,焙烧过程的主要反应为[20]:

| $ {{\rm{2Mo}}{{\rm{S}}_{\rm{2}}} + {\rm{6Ca(OH}}{{\rm{)}}_{\rm{2}}} + {\rm{9}}{{\rm{O}}_{\rm{2}}} = {\rm{2CaMo}}{{\rm{O}}_{\rm{4}}} + {\rm{4CaS}}{{\rm{O}}_{\rm{4}}} + {\rm{6}}{{\rm{H}}_{\rm{2}}}{\rm{O}}} $ | (19) |

| $ {{\rm{2Re}}{{\rm{S}}_{\rm{2}}} + {\rm{5Ca(OH}}{{\rm{)}}_{\rm{2}}} + {\rm{9}}{\rm{.5}}{{\rm{O}}_{\rm{2}}} = {\rm{Ca(Re}}{{\rm{O}}_{\rm{4}}}{{\rm{)}}_{\rm{2}}} + {\rm{4CaS}}{{\rm{O}}_{\rm{4}}} + {\rm{5}}{{\rm{H}}_{\rm{2}}}{\rm{O}}} $ | (20) |

| $ {{\rm{R}}{{\rm{e}}_{\rm{2}}}{{\rm{S}}_{\rm{7}}} + {\rm{8Ca(OH}}{{\rm{)}}_{\rm{2}}} + {\rm{14}}{{\rm{O}}_{\rm{2}}} = {\rm{Ca(Re}}{{\rm{O}}_{\rm{4}}}{{\rm{)}}_{\rm{2}}} + {\rm{7CaS}}{{\rm{O}}_{\rm{4}}} + {\rm{8}}{{\rm{H}}_{\rm{2}}}{\rm{O}}} $ | (21) |

精矿中的硫转化成硫酸钙,能消除SO2气体对环境造成的污染;焙烧后钼和铼以固体钙盐形式存在,具有目的矿物损失少、氧化完全和钼铼分步浸出分离效果好等特点。

范晓慧等人[25]采用钙化焙烧—酸浸工艺对钼铼进行回收研究,实验着重分析了不同固化剂CaO、Ca(OH)2和CaCO3对铼的回收性能和固硫程度的影响,结果发现CaCO3效果不佳,Ca(OH)2效果最好。Sariata MH和Hassani M[26]研究同样发现,熟石灰的焙烧提铼效果优于生石灰,当配入过量的熟石灰(约为精矿质量的2倍),在焙烧温度为600 ℃左右时可以回收钼精矿中85%~90%的铼。研究同时发现,通入过量的氧气虽然可以缩短焙烧时间,但铼的回收率会大幅度降低,不利于铼的回收。

1.2.2 烟尘和焙砂湿法浸出方法焙烧后的含铼烟尘或焙砂,需经过浸出使铼由固相进入液相,浸出方法主要分为酸性浸出和中性浸出。酸性浸出是工业上应用最广的方法,而由于Re2O7易溶于水,近年来研究发展方向倾向于中性浸出,有望广泛应用于工业生产。

(1) 酸性浸出

酸性浸出是最常用的浸出方法之一,其中稀硫酸溶液是提铼最常用的浸出剂,硫酸价廉易得,且沸点较高,在常压下可采用较高的浸出温度,用以提高浸出速度和浸出率。

林泓富[27]对多宝山含铼钼精矿性质进行研究发现,硫酸浓度对焙砂中钼和铼浸出的影响规律有差异。当硫酸浓度从20 g/L提高至90 g/L过程中,铼浸出率先增加后变化不大,而钼浸出率刚开始变化不大而后急剧增加。为实现钼和铼在浸出过程中的高效分离,选用浓度为60 g/L的硫酸进行浸出,浸出后钼的浸出率为0.79%,铼的浸出率为90.50%。

目前,酸浸氧化工艺已经相当成熟,其特点是原料成本较低、工艺成熟,但缺点是浸出环境条件有待改善且使用硫酸浸出引入的硫酸根离子会与高铼酸根形成竞争吸附现象,降低铼的吸附率和高铼酸铵晶体的纯度。

(2) 中性浸出

Re2O7易溶于水,因此直接采用水浸法处理烟尘在理论上是可行的。而处理存在难溶于水的低价铼氧化物时,需在浸出工艺中加入适当的氧化剂或进行预处理使之转变成易溶于水的Re2O7继而进入水相。工业研究中常选用双氧水作氧化剂,主要反应为:

| $ 2 \mathrm{Re}_{2} \mathrm{O}_{7}+\mathrm{ReO}_{2}+\mathrm{ReO}_{3}+6 \mathrm{H}_{2} \mathrm{O}_{2}=2 \mathrm{Re}_{2} \mathrm{O}_{7}+6 \mathrm{H}_{2} \mathrm{O} $ | (22) |

赵恒勤等人[28]为了实现钼精矿焙烧烟尘中铼的选择性浸出,对直接水浸、加氧化剂水浸、焙烧后水浸、焙烧后加氧化剂水浸四种方剂进行了探索性试验,对比试验结果发现,焙烧后水浸不仅铼的浸出率有所提高,也在一定程度上降低了钼的回收率。试验采用焙烧后水浸的方法进行提铼,最终铼浸出率达到94.3%以上,而钼浸出率仅为9.7%,初步实现了钼和铼的有效分离。

刘伟等[29]提出了用碳酸钠和硝酸钠组合碱熔—水浸法回收钼和铼。硝酸钠可以把物料中各金属由低价态氧化物氧化为高价态氧化物,碳酸钠起助熔和反应剂的作用,使钼和铼最终转变为易溶于水的NaReO4和Na2MoO4,而大部分其它杂质元素难溶于水。结果表明,碱熔后钼和铼的氧化率分别达到96.3%和93.5%;经双氧水浸出,钼和铼的浸出率分别达到了95.3%和93.2%。

中性浸出流程简单、操作方便、经济高效和绿色环保,但对烟尘中钼的回收难度较大,所以单一的中性浸出会导致钼资源的损失,可考虑在中性浸出的基础上研究钼的回收工艺。

碱浸法条件较为严格且浸出能力较弱,目前相关报道较少,正处在研究开发阶段。但碱浸法特点是选择性强,浸出液中的杂质含量较少。沈强等人[30]研究了用碱浸法从钼精矿焙烧烟尘中提取铼的工艺,具体流程为烟尘苛性钠浸出—浸液锌片置换—氧化制备铼酸铵、铼酸钾沉淀,铼最终综合回收率为98%。

2 铼的分离提取方法经浸出后的含铼物料,需要进行分离、富集和浓缩结晶等工艺,最终制得高铼酸钾(或高铼酸铵)产品。目前分离富集方法主要有化学沉淀法、离子交换法、溶剂萃取法和萃淋树脂法等。目前离子交换法和溶剂萃取法是工业中应用最广泛的两种方法,当含铼物料中铼浓度较低或杂质较多时,宜采用离子交换法处理;而当物料中铼浓度较高或者杂质较少时,溶剂萃取法效果更佳。

2.1 化学沉淀法化学沉淀法是利用加入特定离子后,反应生成的化合物在溶液中溶解度存在差异而达到分离的效果。如Ca2+在弱碱性条件下(pH 8~9)与钼酸根反应生成沉淀,而不与高铼酸根反应:

| $ {\rm{Mo}}{{\rm{O}}_4}^{2 - }\mathit{\boldsymbol{ + }}{\rm{C}}{{\rm{a}}^{{\rm{2}}\mathit{\boldsymbol{ + }}}} = {\rm{CaMo}}{{\rm{O}}_{\rm{4}}} \downarrow $ | (23) |

利用加入钾盐生成KReO4沉淀可以从溶液中析出铼:

| $ {{\rm{K}}^{\rm{ + }}} + {\rm{Re}}{{\rm{O}}_4}^ - = {\rm{KRe}}{{\rm{O}}_{\rm{4}}} \downarrow $ | (24) |

化学沉淀法还包括硫代硫酸盐沉淀法和碱浸沉淀法等,其原理本质上是相同的。

陈昆昆[31]采用D296树脂吸附—KReO4晶体析出—C160树脂除杂工艺从高温合金酸性废液中回收高纯铼酸铵,采用钾盐沉淀法时,氯化钾用量为10倍的理论用量,铼结晶率达到95.14%。李静[32]用工业级硫代硫酸钠作沉淀剂分步沉淀某铜冶炼废酸中铜和铼,处理后的富铼渣中铼质量分数为0.8%,可利用其他工艺进行铼的回收。Sung-Ho Joo等人[33]研究了用两种合成碱浸出液选择性沉淀从辉钼矿焙烧烟尘中分离回收钼和铼的可行性,发现在NaOH浸出液中,调整浸出条件,当NH4OH和NaOH的当量比为1.5时,钼的析出率达到85%以上,铼几乎未析出;对于NH4OH浸出液,调整浸出条件钼的析出率不小于99%,铼的析出量非常小。

铼最初的分离方法即为化学沉淀法,就富集和提纯效果而言,该方法不如离子交换法和溶剂萃取法,但近几年随着新型、复合沉淀剂的出现,因其操作简便、成本较低且选择性较好,使化学沉淀法又重新引起研究者和企业的重视。

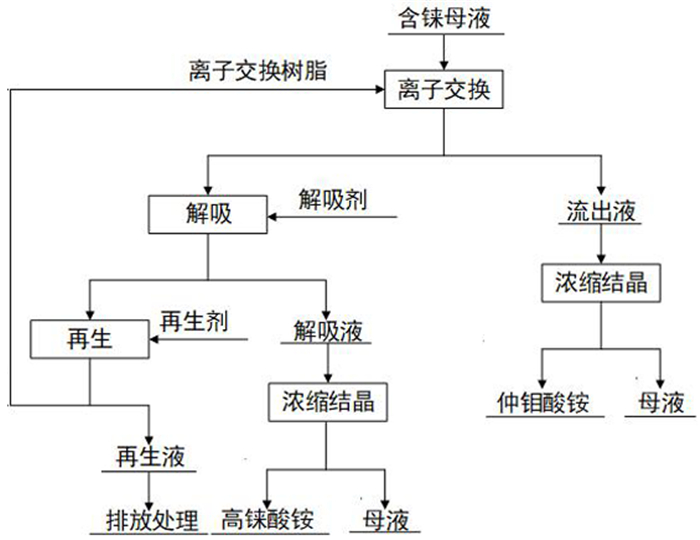

2.2 离子交换法离子交换法的实质是使高铼酸根与特定树脂上的阴离子发生交换反应,进而附着在树脂上。在酸性条件下,MoO42-会转化为MoO22+,不参与交换反应,而即使在碱性条件下,某些树脂对ReO4-吸附能力也大于MoO42-和OH-,可使钼和铼实现分离,其基本流程如图 3[34]。

|

| 图 3 离子交换树脂法工艺流程图 Fig.3 Flow chart of ion-exchange resin process |

刘红召等[35]对不同类型的阴离子交换树脂在相同试验条件下对铼的吸附性能进行了研究,其中ZS70为国产新型大孔弱碱性阴离子交换树脂,其官能团为复杂的胺基团,骨架结构为苯乙烯-二乙烯基苯共聚物。对比试验结果可知,经ZS70树脂吸附后的溶液中铼浓度最低,表明ZS70树脂吸附了更多的铼,吸附性能甚至优于常用的强碱性交换树脂201×7以及大孔强碱性交换树脂D201,同时ZS70还具有良好的解吸和循环使用性能。

Neil Nebeker[36]进行了用TulsionⓇCR-75和PuroliteⓇA170两种大孔型弱碱性阴离子交换树脂从铜浸出液中回收铼的试验,结果表明,从含Re小于1 mg/L的溶液中可以提取出约90%的铼,用1 mol/L氢氧化钠溶液即可有效解吸。在该体系下,铼的富集比约为2 400:1,得到的富铼溶液中Re含量约为1 400 mg/L,在1.5~4.5 BVs之间铼解吸率约90%,再经浓缩结晶等步骤可制得高纯度的高铼酸铵结晶。

离子交换树脂法具有较好的应用前景,其优势在于环境污染较小,工艺简单,成本低且分离效果显著,但是处理能力较低,且大多数树脂循环利用性能较差。目前使用较为普遍的为强碱性阴离子交换树脂和弱碱性阴离子交换树脂,前者对铼的吸附性能更优越,但是解吸难度大,且解吸后再生能力差;后者解吸难度低,且循环利用性能较好,是目前研究的重点方向。

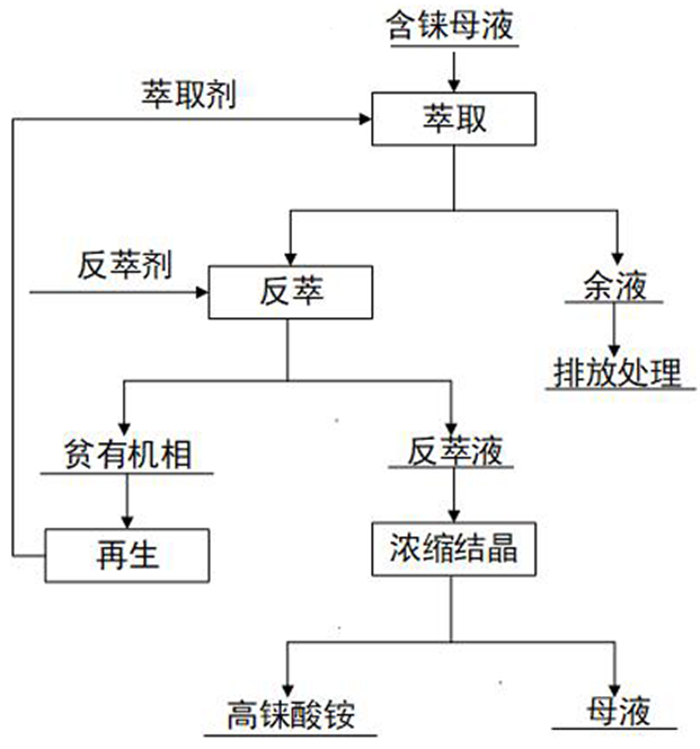

2.3 溶剂萃取法溶剂萃取法提铼是通过加入萃取剂使溶液中的高铼酸根与萃取剂中的阳离子或者其它分子反应络合生成易被萃取的萃合物,是工业生产中应用最广的分离富集铼的方法之一。目前提铼应用较多的萃取剂种类为胺类、酮类、醇类和磷酸酯类等,工业运用最多的有N235(三辛烷基叔胺)、TBP(磷酸三丁酯)和TOA(三正辛胺)等,其基本流程如图 4[34]。

|

| 图 4 萃取法工艺流程 Fig.4 Process flow chart of solvent extraction method |

Hong[37]研究了用协同溶剂萃取法从工业浸出液中分离高铼酸根离子,研究对象为Alamine 336和TBP的复合萃取体系,工艺优化后Re的反萃取率达98.78%,反萃液中Re浓度为31.41 g/L。

Kang等人[38]对三正辛胺(TOA)萃取体系从钼精矿焙烧烟尘硫酸浸出液中回收铼和钼进行了研究,结果表明,将TOA溶解在煤油中对钼和铼的萃取具有较高选择性,铼的萃取率在99%以上。采用5 mol/L的HNO3进行反萃取,铼的反萃率可达99%左右,而钼的反萃率为31%,初步达到了钼铼的分离效果。

溶剂萃取法优势在于价格低廉、工艺成熟、操作方便、选择性灵活和萃取容量大,但是其弊端在于萃取剂一般对环境不友好,萃取生成的第三相不利于后续分离作业,且反萃过程中萃取剂易损失会导致生产成本的增加。

2.4 萃淋树脂吸附法萃淋树脂是一种含液态萃取剂的新型树脂,最早由Warshawsky开创提出,其操作方式类似于离子交换树脂法,但作用机理跟溶剂萃取法相似。

蒋克旭等[39]对一种新型三烷基胺萃淋树脂对钼铼分离提取的作用进行了研究。试验从模拟料液中分离钼和铼,结果表明该树脂提取铼的速度快且易洗脱,铼的总提取率可达70%,钼几乎没有被提取,具有较好的选择性。为了提高固液分离的效率,宿延涛等[40]制备了一种新型磁性N235萃淋树脂,并考察了该树脂对铼的吸附性能。研究发现,该树脂兼具磁性和萃取的优良性能,并在一定程度上耐酸,对于低浓度铼溶液(Re含量0.8~10 mg/L),每克干树脂最大可以吸附150 mg铼,对铼的吸附率超过94%。

萃淋树脂法既继承了溶剂萃取法的高选择和高效性,又具有离子交换法操作方便和无污染的特点。但其缺点在于原料合成复杂,成本较高,树脂强度较差,使之目前绝大多数停留在实验室阶段,未形成大型产业化。

2.5 其他方法李玉萍等人[41]提出了以TBP(磷酸三丁酯)与异戌醇组合为载体的液膜体系提取钼精矿和有色金属烟尘等中的铼的思路。试验液膜体系:膜相为9%TBP和1%异戌醇(体积分数)混合液,内相试剂为质量分数为4%的NH4NO3水溶液,铼的富集率超过99.4%,经处理后金属铼的纯度大于99.9%。

Seo等人[42]用活性炭吸附法回收焙烧烟气淋洗液中的钼和铼,研究发现,使用石灰中和(pH 6~8)淋洗液可以有效地去除砷、硫酸盐以及一部分阳离子杂质。经活性炭吸附后铼含量由155~240 mg/L增加到约3 g/L,钼含量由38~73 mg/L增加到约0.8 g/L。研究发现NH4OH的洗脱效果优于NaOH,用1 mol/L浓度的NH4OH进行分批洗脱,铼和钼的洗脱率分别可达91.5%和80%。

Lou等人[43]研究了一种N263、TBP、正庚烷和NaCl复合体系的微乳液从盐酸溶液中萃取铼的方法。在萃取系统中,甲基三辛基氯化铵(N263)具有表面活性剂和萃取剂的双重作用。复合体系对铼的萃取机理为阴离子交换和络合,反应产物为R3CH3NReO4和(R3CH3NCl)(NH4ReO4),比例为1:3。当溶液中铼与钼的比例为1:10时,铼的萃取率为96.58%,而钼几乎没有被萃取出来。因此,通过微乳液从钼溶液中提取铼是一种具有高选择性的方法。

3 结语及展望铼是非常稀散的金属,绝大多数铼伴生在铜和钼等矿物中,由于资源贫乏,价格昂贵,长期以来对铼的研究较少。我国从1960年开始从钼精矿焙烧烟尘中提取铼。随着当前铼在国民经济生产中的地位越发重要,对含铼物料的综合开发利用已经开始受到广泛的重视。目前从钼精矿中提铼工艺主要以氧化焙烧—回收烟尘的铼和钼以及直接浸出铼和钼两种工艺为主,前者主要问题在于焙烧过程中会产生废气SO2污染环境,而且处理含杂质较多的含铼精矿时回收率较低,而限制后者发展的主要原因是浸出条件普遍苛刻,对设备和工艺要求严格,且整体成本较高。因此,探索绿色无污染的廉价高效提铼工艺是未来研究工作的重点方向,目前火法工艺的烟气洗涤过程铼回收率相对较低,平均只能回收总铼的25%。因此,提高焙烧烟气中铼的回收效率是一个值得重视的研究方向,例如,通过更新收尘和洗涤设备,铼回收率有望大幅度提高。另一方面,传统湿法工艺一般在高温高压下进行,常温常压湿法提铼有望成为未来研究的主导方向。同时,合理研发成本低、性能高效、操作简单且对环境友好的分离提取铼的工艺具有长远的应用前景,目前离子交换树脂法和溶剂萃取法是两种工业中常见的分离提取铼的方法,目前一些新型高选择性的复合树脂以及螯合萃取剂正在研制开发过程中。同时,其他方法如萃淋树脂法、液膜法和生物吸附法等也需要在实验室中进一步研究,这些方法由于具有较高的选择性和较低的成本,可能成为未来铼的分离提取新方法。

从一次资源中高效回收铼工艺发展的同时,对铼渣、镍基合金、铂铼催化剂和铀废液等二次资源中回收铼也应加强重视,达到综合回收铼资源的目的,二次资源回收铼的关键因素是溶解性的问题。相信在科研人员的不懈努力下,对铼资源的综合回收利用取得重大突破指日可待。

| [1] |

李平.人大代表何以心血"铼"潮[N].中国矿业报, 2020-05-25(002).

|

| [2] |

USGS. Mineral commodity summaries 2020[R]. 2020. https://doi.org/10.3133/mcs2020.

|

| [3] |

杨尚磊, 陈艳, 薛小怀, 等. 铼(Re)的性质及应用研究现状[J]. 上海金属, 2005(1): 45-49, 4. |

| [4] |

UCHENNA KESIEME, ANDREAS CHRYSANTHOU, MAURIZIO CATULLI. Assessment of supply interrup-tion of rhenium, recycling, processing sources and technologies[R]. 2019, 82: 150-158.

|

| [5] |

HISAO HORI, YUTA YOSHIMURA, TAKAFUMI OTSU, et al. Efficient photochemical recovery of rhenium from aqueous solutions[J]. Separation and Purification Technology, 2015, 156: 242-248. |

| [6] |

ANDERSON C D, TAYLOR P R, ANDERSON C G. Extractive metallurgy of rhenium:a review[J]. Mining, Metallurgy & Exploration, 2013, 30(1): 59-73. |

| [7] |

陈喜峰, 陈秀法, 李娜, 等. 全球铼矿资源分布特征与开发利用形势及启示[J]. 中国矿业, 2019, 28(5): 7-12, 23. |

| [8] |

党晓娥, 孟裕松, 王璐, 宋永辉. 铜钼矿冶炼过程铼的行为研究与工业应用实践[J]. 有色金属(冶炼部分), 2017(6): 45-52. |

| [9] |

CAO Z F, ZHONG H, LIU G Y, et al. Electric-oxidation extraction of molybdenite concentrate in alkaline NaCl electrolyte[J]. Journal of Central South University of Technology, 2010, 17(3): 480-484. |

| [10] |

LINDSTROM R E, SCHEINER B J. 用电氧化法从精矿中提取钼和铼[J]. 稀有金属与硬质合金, 1980(1): 1-15. |

| [11] |

曹占芳, 钟宏, 姜涛, 等. 德兴铜矿钼精矿精矿的选择性电氧化浸出与分离过程研究[J]. 中国有色金属学报, 2013(8): 2290-2295. |

| [12] |

贾丽娟.钼精矿超声电氧化分解新工艺的研究[D].长沙: 中南大学, 2008: 10-11.

|

| [13] |

FU J G, ZHONG H, BU X M, et al. Electro-oxidation process for molybdenum concentrates[J]. Journal of Central South University of Technology(English Edition), 2005(2): 134-139. |

| [14] |

董海刚, 刘杨, 范兴祥, 等. 铼的回收技术研究进展[J]. 有色金属(冶炼部分), 2013(6): 30-33. |

| [15] |

李天锁. 氧压煮钼精矿工艺的应用研究[J]. 中国钼业, 2018, 42(3): 38-43. |

| [16] |

郭株辉. 钼精矿氨加压浸出钼铼分离试验研究[J]. 中国钼业, 2019, 43(1): 9-13. |

| [17] |

ZAMANI M A A, HIROYOSHI N, TSUNEKAWA M, et al. Bioleaching of Sarcheshmeh molybdenite concentrate for extraction of rhenium[J]. Hydrometallurgy, 2005, 80(1-2): 23-31. |

| [18] |

曹占芳, 钟宏, 姜涛, 等. 辉钼矿中钼和铼分离过程研究[J]. 现代化工, 2012, 32(12): 49-52. DOI:10.3969/j.issn.0253-4320.2012.12.012 |

| [19] |

符剑刚, 钟宏, 吴江丽, 等. 常温常压条件下钼精矿的湿法浸出[J]. 金属矿山, 2004(12): 35-38. DOI:10.3321/j.issn:1001-1250.2004.12.011 |

| [20] |

徐彪, 王鹏程, 谢建宏. 从钼精矿中综合回收铼的新工艺研究[J]. 矿冶工程, 2012, 32(1): 92-94. DOI:10.3969/j.issn.0253-6099.2012.01.025 |

| [21] |

FAN X H, DENG Q, GAN M, et al. Roasting oxidation behaviors of ReS2 and MoS2 in powdery rhenium-bearing, low-grade molybdenum concentrate[J]. 中国有色金属学报(英文版), 2019, 29(4): 840-848. |

| [22] |

马高峰, 郭金亮, 白宏斌, 等. 复合型钼矿中铼的回收及环保治理[J]. 材料导报, 2012, 26(S1): 328-333. |

| [23] |

刘红召, 刘玲, 张博, 等. 自热式回转窑钼精矿焙烧系统中铼走向研究[J]. 有色金属(冶炼部分), 2019(11): 42-45. |

| [24] |

刘红召, 王寒飞, 张博, 等. 钼精矿多膛炉焙烧系统中铼走向分布的研究[J]. 有色金属(冶炼部分), 2020(6): 48-52. |

| [25] |

范晓慧, 汪国靖, 甘敏, 等. 钙化焙烧-酸浸工艺提取钼精矿中铼的研究[J]. 矿冶工程, 2017, 37(6): 71-75. |

| [26] |

SHARIAT M H, HASSANI M. Rhenium recovery from Sarcheshmeh molybdenite concentrate[J]. Journal of Materials Processing Technology, 1998, 74(1-3): 243-250. |

| [27] |

林泓富. 钼精矿中铼回收工艺研究[J]. 有色冶金设计与研究, 2016, 37(4): 10-13. |

| [28] |

赵恒勤, 井小静, 刘红召, 等. 钼精矿焙烧烟尘中回收铼和钼的研究[J]. 有色金属(冶炼部分), 2019(2): 47-50. |

| [29] |

刘伟, 丁留亮, 李继文, 等. 碱熔-水浸法从钼精矿焙烧烟尘中回收铼和钼[J]. 稀有金属, 2018, 42(9): 959-969. |

| [30] |

沈强, 宣日荣, 李广安. 碱浸置换法从烟道灰中提取铼的工艺研究[J]. 浙江冶金, 2002, 11(4): 32-34. |

| [31] |

陈昆昆, 操齐高, 张卜升, 等. 高温合金酸浸液回收高纯铼酸铵试验研究[J]. 有色金属(冶炼部分), 2019(9): 45-48. |

| [32] |

李静. 化学沉淀法分离铜冶炼废酸中的铜和铼[J]. 湿法冶金, 2016, 35(5): 440-443. DOI:10.13355/j.cnki.sfyj.2016.05.017 |

| [33] |

JOO S H, KIM Y U, KANG J G, et al. Recovery of Molybdenum and Rhenium Using Selective Precipitation Method from Molybdenite Roasting Dust in Alkali Leaching Solution[J]. Materials Transactions, 2012, 53(11): 2038-2042. |

| [34] |

程光荣. 铼的回收方法[J]. 中国钼业, 1993(4): 34-40. |

| [35] |

刘红召, 王力军, 张博, 等. 一种弱碱性树脂对淋洗液中铼的静态吸附性能[J]. 稀有金属, 2017, 41(9): 1028-1034. |

| [36] |

NEBEKER N, HISKEY J B. Recovery of rhenium from copper leach solution by ion exchange[J]. Hydrometallurgy, 2012, 125-126: 64-68. |

| [37] |

TAO H, LIU M B, Ma J, et al. Selective recovery of Rhenium from industrial leach solutions by synergistic solvent extraction[J]. Separation and Purification Technology, 2020, 236.

|

| [38] |

JINGU KANG, YUNGUK KIM, SUNGHO JOO, et al. Behavior of Extraction, Stripping and Separation Possibilities of Rhenium and Molybdenum from Molybdenite Roasting Dust Leaching Solution Using Amine Based Extractant Tri-Otyl-Amine(TOA)[J]. Materials Transactions, 2013, 54: 1209-1212. |

| [39] |

蒋克旭, 翟玉春, 熊英, 等. 新型三烷基胺萃淋树脂合成及提取分离铼钼研究[J]. 有色金属(冶炼部分), 2010(2): 35-37. |

| [40] |

宿延涛, 任宇, 王凤菊, 等. 磁性N235萃淋树脂的制备及其对铼的吸附性能研究[J]. 铀矿冶, 2019, 38(1): 29-33. |

| [41] |

李玉萍, 李莉芬, 王献科. 液膜法提取高纯铼[J]. 中国钼业, 2001(6): 24-27. |

| [42] |

SANG YUN SEO, WAN SEOP CHOI, TAE JIN YANG, et al. Recovery of rhenium and molybdenum from a roaster fume scrubbing liquor by adsorption using activated carbon[J]. Hydrometallurgy, 2012, 129-130: 145-150. |

| [43] |

LOU Z N, XU R, ZHANG S Q, et al. Extraction of Re(VII) from hydrochloric acid medium by N263/TBP/n-heptane/NaCl microemulsion[J]. Hydrometallurgy, 2016, 165: 329-335. |

2020

2020