| 电解锰渣无害化处理与资源化利用技术研究进展 |

2. 重庆武陵锰业有限公司,重庆 秀山 409912;

3. 中南大学 化学化工学院 锰资源高效清洁利用湖南省重点实验室,湖南 长沙 410083

2. Chongqing Wuling Manganese Industry Co., Ltd., Xiushan 409912, Chongqing, China;

3. College of Chemistry and Chemical Engineering, Hunan Provincial Key Laboratory of Efficient and Clean Utilization of Manganese Resources, Central South University, Changsha 410083, Hunan, China

锰被广泛应用于钢铁、有色合金、电池材料及化工等工业及农业。我国是世界最主要的锰生产国,产品主要包括电解金属锰、电解二氧化锰、锰系铁合金及锰矿石等。2018年我国电解金属锰产能为226万t,实际产量140万t,约占世界电解金属锰总产量的97%。电解锰渣是电解液制备过程中所产生的酸浸渣,是电解锰行业的重点污染物,主要含有可溶性锰及电解锰生产过程中所添加的氨水或硫酸铵等化学试剂。

我国锰矿品位较低,每生产1 t金属锰会产生8~10 t电解锰渣。目前,我国已堆存电解锰渣量或已超1亿t,每年新增1 000多万t[1,2]。电解锰渣主要化学组成为CaSO4、SiO2、Al2O3、Fe2O3、MnO及SO3等,其物相构成以二水石膏和二氧化硅为主。电解锰渣还具有含水率高(22%~28%)、颗粒细小(<30 μm达70%以上)、硫酸盐含量高(20%~30%,以SO3计)及热稳定性好等特点[3],表观密度为2 039 kg/m3,湿渣堆积密度与干渣紧密堆积密度分别为1 785 kg/m3、1 982 kg/m3[4]。

通过提高电解锰渣无害化处理和资源化利用技术水平,科学合理地减小电解锰渣堆存量及堆存风险,正在被广泛研究。根据电解锰渣的利用级别,可将电解锰渣的处理方式分为安全堆存、无害化处理和资源化利用三个层次。根据技术特征,可以将电解锰渣处理技术分为安全堆存技术、干法处理技术、火法处理技术及湿法处理技术四大类。本文主要按照电解锰渣的处理技术特征,对近年来的相关研究进展进行探讨。

1 电解锰渣安全堆存技术 1.1 电解锰渣堆存的安全和生态环境风险电解锰渣的传统处理手段是利用电解锰渣库对其进行堆存,除消耗大面积土地外,还可能引发安全问题和环境污染,如:(1)锰渣库防渗、防漏防腐不到位污染地表、地下水;(2)锰渣库建设、运行中坝体不稳,发生垮坝、溃坝,引发安全事故或污染水体;(3)个别电解锰企业对渣库管理不规范、不负责,导致电解锰渣无序堆放,污染周边环境等,因此对其堆存的安全和生态环境风险研究成为重点[5,6]。

电解锰渣库渗滤可产生1 000~2 000 mg/L和500~800 mg/L的含锰和氨氮废水,分别超过《国家污水排放标准》(GB 8978-1996)数十至数百倍。电解锰渣生态风险评价研究表明[7],渣中重金属锰、铜和钴的潜在生态风险远高于其它重金属。

1.2 电解锰渣安全堆存标准电解锰渣未被列入《国家危险废物名录》,但依据《一般工业固体废物贮存、处置场污染控制标准》(GB 18599-2001),电解锰渣属于第Ⅱ类一般工业固废。应按照该标准要求,设计和建设防渗渣场,并在渣场周边设置地下水质监控系统。电解锰渣库不仅是环保设施,还是安全设施,既要防渗漏又要确保渣库安全稳定。铺膜防渗会大幅降低渣库边坡抗滑稳定安全系数,且由于电解锰渣的低渗透性,导致无法充分排水、固结,将进一步降低抗滑稳定安全性。因此,应使用双糙面膜以提高界面间的抗剪强度,并较核底部排渗管道的承压能力,同时采用人工合成排渗材料,如土工复合物、土工排水席垫等,以提高排水能力[8]。目前,企业一般采用黏土+土工格栅+双糙面HDPE膜+炭黑土工布的铺设方式。倘若电解锰渣经无害化处理后,可由第Ⅱ类一般工业固废转变为第Ⅰ类一般工业固废,则安全堆存将执行第Ⅰ类一般工业固废堆存标准,可降低锰渣堆存成本。

1.3 电解锰渣库渗滤液处理技术标准GB 18599-2001规定,第Ⅱ类一般工业固废渣场必要时还应设计渗滤液处理设施,对渗滤液进行处理。一般可采用化学试剂沉淀、电化学、吸附及氨氮吹脱等方法,处理电解锰渣库渗滤液中的Mn2+及NH4+-N[9]。

2 电解锰渣干法处理技术电解锰渣干法无害化与资源化处理技术是指不经火法或湿法处理,将电解锰渣直接与水泥或化学试剂混合,以实现电解锰渣无害化,同时还可激发其活性,为资源化利用提供基础。

2.1 水泥固化/稳定化技术水泥的水化产物CSH凝胶可将Mn2+吸附并包裹住,水化过程形成的Ca(OH)2与Mn2+反应形成Mn(OH)2沉淀,并最终氧化成MnO2,如式(1)、式(2)所示;水泥混合体系呈碱性,铵盐能转化为游离氨,水化反应释放的热量可以加速游离氨向气态氨的转化,最终以氨气的形式释放,脱除NH4+-N,如式(3)所示。

| $ \text{M}{{\text{n}}^{2+}}+2\text{O}{{\text{H}}^{-}}=\text{Mn}{{(\text{OH})}_{2}} $ | (1) |

| $ 2\text{Mn}{{(\text{OH})}_{2}}+{{\text{O}}_{2}}(\text{g})=2\text{Mn}{{\text{O}}_{2}}+2{{\text{H}}_{2}}\text{O} $ | (2) |

| $ \text{NH}_{4}^{+}+\text{O}{{\text{H}}^{-}}=\text{N}{{\text{H}}_{3}}(\text{g})+{{\text{H}}_{2}}\text{O} $ | (3) |

方选进等[10]采用水泥固化剂处理电解锰渣,研究结果表明,pH>3的酸雨对固化体的腐蚀很小,早期仅有少量锰被浸出,后期锰浸出率几乎为零。当水泥质量分数为25%~45%时,固化体即使在使用过程中遭到破坏,在pH=1的酸性条件下,锰的浸出浓度仍在安全范围内。

2.2 化学试剂固化/稳定化技术利用碱性化学试剂,如CaO、MgO、Na2CO3及Na3PO4等,锰离子将以锰氧化物或氢氧化物形式沉淀,或生产溶解度积较低的锰盐。可达到锰稳定化和氨氮脱除的效果;同时,还可激发电解锰渣的水化活性,用于制备水泥、免烧砖、墙材等建材制品。

Shu等[11,12]使用MgO或CaO和磷酸盐组合试剂稳定化电解锰渣中的Mn2+和NH4+-N,效率分别可达91.58%和99.98%,稳定化后的Mn2+以Mn(H2PO4)2·2H2O、Mn3(PO4)2·3H2O、Mn(OH)2和MnOOH形式存在,NH4+-N则以NH4MgPO4·6H2O形式存在。Du等[13]考察CaO、NaHCO3、Na2CO3、Na3PO4和MgO等化学试剂复配,固/固混合沉锰,可将Mn2+降至100 mg/kg电解锰渣,洗液pH值6~9,每吨电解锰渣处理成本约545~750元。此外,Du等[14]还研究当以CaO或MgO为主要电解锰渣稳定剂时,加速碳化会导致稳定剂固锰体系的老化,降低可溶锰稳定性及体系pH值;添加Na3PO4或CaCO3,或者压实固体混合物及降低环境湿度可抑制该体系老化。蒋艳宇等[15]采用1.25%硫化钠、2.5%生石灰、3%粉煤灰为稳定剂,12%水泥为固化剂,对锰渣进行固化/稳定化处理,Mn、Pb的浸出浓度分别为0.022和0.019 mg/L,符合《地表水环境质量标准》(GB3838-2002)Ⅲ类标准。

2.3 用作水泥添加剂李坦平等[16]以CaO使含水电解锰渣消解脱水,制得粉煤灰激发料,可激发低等级粉煤灰活性,复合配合料,制得活性较高的混凝土复合掺合料,其最优配合比为:激发料22%(其中锰渣与生石灰占比分别为47.15%和52.85%)、低等级粉煤灰58%和配合料20%。陈平等[17]研究表明,锰渣替代水泥比例小于20%时,砂浆流动度有所提升,但由于锰渣早期活性低,随着掺量增加砂浆早期强度下降明显,而后期锰渣参与水化反应,强度下降很少;通过掺入适量废石粉可改善锰渣带来的不利影响。

2.4 用于制备免烧砖将电解锰渣与石灰混合,固锰除氨;经此预处理后,与胶凝材料及砂石骨料混合,可制备高压蒸汽免烧砖。Zhou和Du等[18,19]研究表明,在电解锰渣掺量30%、普通硅酸盐水泥掺量10.5%、砂石骨料掺量59.5%、成型压力及蒸气压分别为25 MPa和1.2 MPa等条件下制备的免烧砖,各项指标符合GB 11945-1999中MU25强度等级要求,浸出毒性检测满足GB 5085.3-2007限值要求;但由于制备过程较复杂,中试产品质量不稳定。Qin[20]等在电解锰渣、水泥、骨料及水配合比例为25%、20%、30%、25%,以及模压2 Mpa等条件下制备的免烧青砖,7 d抗压、抗折强度分别为11.36 MPa和2.92 Mpa;28 d抗压、抗折强度分别为16.40 MPa和3.19 MPa,体积密度1.38 g/cm3,线性收缩率0.938%,吸水率30.52%, 饱和度系数1.531, 无泛霜。

2.5 用作肥料锰是作物生长不可缺少的微量元素之一, 在植物光合作用、氮的代谢和氧化还原过程中起着重要作用。徐放等[21]通过盆栽实验,提出以锰矸石(锰尾矿)与电解锰渣混合的形式作为锰肥效果更好,土壤残余锰低于种植前。通过对电解锰渣部分组分进行改性,可提高锰肥性能,如Li等[22]通过机械磨矿破坏晶格及Na2CO3活化焙烧破坏Si-O键的手段,将电解锰渣中活性二氧化硅的含量从0.16%提高到12.59%,有利于植物吸收。电解锰渣中的硫酸钙会导致锰肥板结,刘唐猛[23]通过将硫酸钙转化为碳酸钙解决该问题,并且针对茶叶、刺槐、商陆等植物的营养需求,在锰渣中加入基础N、P、K肥料,设计出5种复混肥配方。

3 电解锰渣火法处理技术电解锰渣火法无害化与资源化处理技术是将电解锰渣进行高温煅烧或焙烧后,实现无害化或进一步资源化利用。

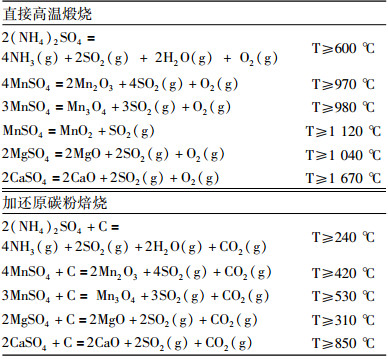

3.1 电解锰渣中硫酸盐分解温度采用软件HSC Chemistry 6.0对电解锰渣中硫酸盐煅烧及还原焙烧反应方程式及所需温度进行分析,结果见表 1。可以看出,通过600 ℃以上煅烧处理,可以使硫酸盐分解,以SO2形式产出;Mn2+氧化成Mn3O4、Mn2O3和MnO2;氨氮分解,以NH3形式产出;加入适量还原碳粉,可降低电解锰渣中常见硫酸盐的分解温度。经高温煅烧或焙烧处理后的电解锰渣,一方面可实现自身的无害化,同时亦可激发其活性,提高资源化利用的可行性及可利用量。

| 表 1 电解锰渣中硫酸盐分解反应方程式及所需温度 Table 1 Sulfate decomposition equation and temperature in the electrolytic manganese residue |

|

3.2 用于烧制陶瓷材料

由于电解锰渣中含有成陶的主要成分,如SiO2、Al2O3、Fe2O3等,经配料可用于生产陶瓷。Wu等[24]将电解锰渣与碳粉(20%)、白云石(7.5%)及高岭土(5%)混合,在煅烧温度1 100 ℃、成型压力3 MPa等条件下,制备的多孔陶瓷表面孔隙率69.7%,抗压强度6.97 MPa,耐酸碱,且重金属固化效果佳,可用于膜分离、过滤、吸附材料、压电陶瓷和焦热电陶瓷、轻体材料、生物材料、电池分流器和固体氧化物燃料电池电极等诸多高附加值领域[25]。谢子楠等[26]比较了碳粉、淀粉及尿素等试剂的造孔效果,以碳粉为最佳,处理含汞废水时,Hg2+吸附去除率达到56.5%。吴建锋等[27]以电解锰渣、滑石为主要原料,添加适当的铝矾土和石英,在1 100~1 200 ℃温度下,可制备钙长石、顽辉石陶瓷,抗折强度达105 MPa,可用于制备耐高温材料、隔热材料,以顽辉石(MgSiO3)为基体的陶瓷或玻璃材料具有优异的力学性能和低损耗电性能。冉岚等[28,29]研究以电解锰渣和废玻璃为主要原料,采用900 ℃低温烧结制备的陶瓷砖,吸水率低,体积密度大,性能佳。王功勋等[30]以电解锰渣、废陶瓷磨细粉制备的再生陶瓷墙地砖吸水率为0.75%,抗压强度为25.2 MPa、体积密度为2.88 g/cm3,符合《陶瓷砖》(GB/T 4100-2006)中BIa类标准。叶芬等[31]提出电解锰渣适合用于制备发泡陶瓷,最高添加量可达到60%,发泡率达21.44%,体积密度可达到0.68 g/cm3。由于锰渣中Mn和Fe的含量过高会严重影响到陶瓷坯体的白度,张杰等[32]利用除去大部分Mn、Fe后的酸浸锰残渣作为陶瓷墙地砖生产原料,当墙地砖中锰渣掺量在30%~40%时,墙地砖坯体正常。

3.3 用于烧制水泥熟料或水泥混合材根据《用于水泥中的粒化高炉矿渣》(GB/T 203-2008)标准规定,参照矿渣质量系数来计算锰渣质量系数K为0.48(K<1.2,不合格),碱性系数M0为0.32(M0<1为酸性渣),说明电解锰渣活性很差[4]。王勇[4,33]研究表明,在水泥生料中掺入2%~8%的电解锰渣,水泥烧成共融点温度可降低约100 ℃,同时增加C3S含量,电解锰渣可起到矿化剂作用。另外,未经煅烧的电解锰渣无水化活性和胶凝性,经450~750 ℃煅烧后,可获得较好的脱水石膏活性和火山灰活性,且活性指标高于粉煤灰,可作为水泥混合材使用,掺量可达15%。Hou等[34]利用电解锰渣、石灰石和高岭土在1 200 ℃下烧制类硫铝酸盐水泥熟料,相比普通硫铝酸盐水泥,该工艺烧制温度低50~100 ℃,终凝时间小于30 min。Wang等[35]将电解锰渣烘干、研磨,350 ℃煅烧改性后,可作为激发剂加至粒化高炉矿渣中,制备电解锰渣-粒化高炉矿渣水泥。Li等[36]通过凝胶法将TiO2喷涂在经火法改性、铸型、养护的电解锰渣水泥上制备光催化水泥材料,该类材料既可作为结构材料,又可以作为光催化材料,具有抗菌、自清洁和净化空气等功能,例如制备的TiO2-EMR水泥材料对甲基橙的降解率可达94.2%。Yang等[37]利用改性硫磺熔融粘结包裹及其疏水性与电解锰渣良好的分散特性,可制备抗酸、碱侵蚀的硫磺水泥,在硫磺掺量为45%~55%、电解锰渣掺量为20%~35%,以及砂石料掺量为15%~30%范围变化时,其抗压强度和抗折强度分别可达48.89~63.17 MPa与7.12~9.47 MPa,均高于普通硅酸盐水泥。赵世珍等[38]将电解锰渣、镁渣作原料,制备硫铝酸盐水泥熟料,两种废渣的掺比可分别达到21%,制备出的水泥力学性能好,早强、快硬,抗渗等级达到P6。

3.4 用于制备烧结砖张金龙等[39]探讨了电解锰渣掺加页岩和粉煤灰烧结制砖的可能性,结果表明,在m(电解锰渣):m(页岩):m(粉煤灰)配比4:5:1、烧结温度1 000 ℃、保温时间2 h等条件下,砖体的抗压强度可达22.64 MPa,浸出液中锰浓度由451.08 mg/L降至0.676 3 mg/L。

3.5 用于烧制其他材料高武斌等[1]研究以Fe2O3、MnO2、CuO、Co2O3系过渡金属氧化物为基料,分别添加不同比例的电解锰渣配料混匀后,经高温烧结制备复合红外辐射材料。虽然随着电解锰渣添加量的增加,样品发射率呈下降趋势,当添加量为30%时,其发射率仍有0.89。

4 电解锰渣湿法处理技术电解锰渣湿法无害化与资源化处理技术是将电解锰渣进行水洗或酸洗,将锰和氨氮溶出,实现资源回收及无害化;或在水溶液中将电解锰渣改性,制备高附加值产品。

4.1 化学无害化技术李昌新等[40]将电解锰渣加水调浆后,利用硫化钙焙砂能有效地固定锰渣中的重金属,固化后电解锰渣的浸出毒性符合相关国家标准。Du等[41]通过水洗电解锰渣,得到含锰溶液,使用碳酸钠沉淀回收溶液中的锰离子,回收率可达98%。Peng等[42,43]通过酸洗电解锰渣,滤液经除杂后,得到高纯度硫酸锰溶液,以Mn(OH)2形式沉淀后,在碱性水溶液中利用空气氧化或在500~700 ℃下焙烧,制备高比表面积Mn3O4产品。此外,电解锰渣还可利用臭氧作为氧化剂以MnO2形式沉淀可溶性Mn2+,臭氧氧化效果优于O2和H2O2,且反应条件温和[44]。在不添加化学试剂的情况下,电解锰渣中Mn2+的水洗率主要取决于锰渣粒度,从溶液中沉淀Mn2+,可利用氨水-CO2鼓泡体系,Mn2+以MnCO3和Mn3O4形式沉淀,锰的沉淀回收率可达94.2%[45]。Chen等[46]研究CO2+CaO法沉淀电解锰渣中的锰离子,MgCl2·6H2O +Na3PO4·12H2O鸟粪石法沉淀铵离子,锰固定率近100%,铵固定率为89%;初步经济评价显示,该工艺处理成本为235元/t电解锰渣。Chen等[47]研究利用CaO沉锰提氨,将电解锰渣中的氨氮以氨气的形式吹脱,硫酸吸收制备(NH4)2SO4及(NH4)3H(SO4)3,锰离子则以Mn3O4的形式沉淀,可溶锰及氨氮的无害化率可达99%以上。

4.2 生物无害化技术Xin等[48]利用硫氧菌、铁氧菌,加入一定浓度的硫磺、黄铁矿,所产生物酸,经过数天,可从电解锰渣中溶出98.1%的锰,该法具有锰提取效率高、成本低、设备要求低等优势。Lan等[49]研究从电解锰渣中提取Y1细菌,利用废蜜糖作为碳营养基培养后用于生物浸出,经过8天,可从电解锰渣中提取78%~88%、85%~98%、75%~85%、88%~95%及95%~99%的SO42-、Mn、Mg、Fe和NH4+-N;溶出的元素,通过调节pH值,将以(NH4)2Mn(SO4)2·6H2O、(NH4)2Mg(SO4)2·6H2O和(NH4)Fe(SO4)2·6H2O形式产出。

4.3 外加电场无害化技术针对电解锰渣中不溶性高价态氧化锰,Shu等[50]利用Fe2+外加电场在硫酸溶液中将其还原浸出,有效地将电解锰渣中的锰含量从2.34%降到0.09%,不仅提高了锰资源的利用率,而且为后序电解锰渣资源化利用对锰含量的限制提供了解决方案。还可利用外加电场的氧化/还原性能将从电解锰渣中溶出的锰和氨氮,或电解锰厂废水中的锰和氨氮,氧化固定或无害化排除。其中,锰离子将以二氧化锰形式附着在阳极板上,氨氮则在阳极被氧化,以氮气的形式逸出[51-53]。

4.4 用于制备吸附材料Shu等[54]和Li等[55,56]在水溶液中对电解锰渣进行化学改性,制备出了高吸附性能的改性电解锰渣材料或电解锰渣沸石,用于染料工业废水中甲基蓝的吸附或其他工业污水中的重金属的吸附,均取得了理想的效果。Li等[57]利用电解锰渣制备化学二氧化锰和水合硅酸钙,二氧化锰纯度为90.3%,可直接作为化学品销售;水合硅酸钙比表面积为205 m2/g,对Mn2+和磷酸盐表现出良好的吸附性能。Zhang等[58]利用电解锰渣,以端氨基超支化聚酰胺(AEHPA)作模板,制备高性能介孔二氧化硅,产品比表面积、孔隙容积及孔径分别可达451.34 m2/g、0.824 cm3/g及7.09 nm,可用作催化剂载体。

5 结论与展望目前,针对电解锰渣无害化及资源化的各处置方法,普遍存在如下问题:(1)技术上,暂缺中试或大规模工业化试验论证;(2)通过初步经济测算,处理成本过高,电解锰生产企业无力承担;(3)电解锰渣消纳量有限;(4)各省份环保政策要求不统一,无害化标准尚未制定;(5)资源化产品缺乏足够的市场调研和市场空间,而且还将涉及产品拟进入行业的标准对接及规程规范的协调修订等。因此,电解锰渣无害化处理及资源化再利用是一个庞大、复杂的系统工程。

无害化处理技术作为资源化利用技术的基础与前提,一方面为资源化利用提供缓冲与过渡,另一方面受部分行业标准限制(如Mn、SO3、NH4+含量),对电解锰渣首先进行无害化处理也是资源化利用产品掺量与质量的保障。单一的技术将无法满足电解锰行业的巨大需求,有效融合多种技术,才能从根本上解决电解锰渣问题。其中,建材行业消纳能力最强,在该领域的技术攻关可作为主线,新材料领域可作为高附加值补充。

| [1] |

高武斌, 王志增, 赵伟洁, 等. 电解锰渣复合Fe-Mn-Cu-Co系红外辐射材料的制备及性能研究[J]. 功能材料, 2015, 46(6): 6076-6080. DOI:10.3969/j.issn.1001-9731.2015.06.016 |

| [2] |

王积伟, 周长波, 杜兵, 等. 电解锰渣无害化处理技术[J]. 环境工程学报, 2014, 8(1): 329-333. |

| [3] |

赵虎腾, 李远霞, 谭德斌, 等. 电解锰渣的理化特性与物相转变研究[J]. 广东化工, 2017, 44(7): 64-66. DOI:10.3969/j.issn.1007-1865.2017.07.029 |

| [4] |

王勇. 电解锰渣作水泥混合材的研究[J]. 新型建筑材料, 2016, 43(5): 78-80. DOI:10.3969/j.issn.1001-702X.2016.05.019 |

| [5] |

Duan N, Dan Z G, Wang F, et al. Electrolytic manganese metal industry experience based China's new model for cleaner production promotion[J]. Journal of cleaner production, 2011, 19(17): 2082-2087. |

| [6] |

蒙美福, 周立强. 电解金属锰渣库建设环境安全性问题初探[J]. 中国锰业, 2010, 28(2): 51-53. DOI:10.3969/j.issn.1002-4336.2010.02.014 |

| [7] |

Li C X, Zhong H, Wang S, et al. Leaching behavior and risk assessment of heavy metals in a landfill of electrolytic manganese residue in western Hunan, China[J]. Human & ecological risk assessment an international journal, 2014, 20(5): 1249-1263. |

| [8] |

刘宁, 甘宇宁, 陈兵. 防渗电解锰渣库流固耦合稳定性分析[J]. 矿冶工程, 2014, 34(2): 20-24. DOI:10.3969/j.issn.0253-6099.2014.02.005 |

| [9] |

舒建成.电解锰渣中锰和氨氮的强化转化方法研究[D].重庆: 重庆大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10611-1017838797.htm

|

| [10] |

方选进, 王智, 钱觉时, 等. 电解锰渣的水泥固化与浸出毒性研究[J]. 安全与环境学报, 2010, 10(5): 46-49. |

| [11] |

Shu J C, Wu H P, Liu R L, et al. Simultaneous stabilization/solidification of Mn2+and NH4+-N from electrolytic manganese residue using MgO and different phosphate resource[J]. Ecotoxicology & environmental safety, 2018, 148(4): 220-227. |

| [12] |

Shu J C, Liu R L, Liu Z H, et al. Solidification/stabilization of electrolytic manganese residue using phosphate resource and low-grade MgO/CaO[J]. Journal of hazardous materials, 2016, 317: 267-274. DOI:10.1016/j.jhazmat.2016.05.076 |

| [13] |

Du B, Hou D Y, Duan N, et al. Immobilization of high concentrations of soluble Mn(Ⅱ) from electrolytic manganese solid waste using inorganic chemicals[J]. Environmental science & pollution research international, 2015, 22(10): 7782-7793. |

| [14] |

Du B, Zhou C B, Dan Z G, et al. Aging of solidified/stabilized electrolytic manganese solid waste with accelerated carbonation and aging inhibition[J]. Environ sci pollut res int, 2016, 23(23): 24195-24204. DOI:10.1007/s11356-016-7635-8 |

| [15] |

蒋艳宇, 戴慧敏, 陈朝猛, 等. 电解锰渣固化/稳定化处理及其浸出毒性分析[J]. 安徽农学通报, 2018, 24(22): 131-134. DOI:10.3969/j.issn.1007-7731.2018.22.051 |

| [16] |

李坦平, 何晓梅, 谢华林, 等. 电解锰渣-生石灰-低等级粉煤灰复合掺合料的试验研究[J]. 新型建筑材料, 2007, 34(1): 66-69. DOI:10.3969/j.issn.1001-702X.2007.01.022 |

| [17] |

陈平, 张路辉, 刘荣进, 等. 废石粉-锰渣微粉制备自流平砂浆的试验研究[J]. 混凝土, 2016, 325(11): 116-118. DOI:10.3969/j.issn.1002-3550.2016.11.031 |

| [18] |

Zhou C B, D B, Wang N F, et al. Preparation and strength property of autoclaved bricks fromelectrolytic manganese residue[J]. Journal of cleaner production, 2014, 84(1): 707-714. |

| [19] |

Du B, Zhou C B, Dan Z G, et al. Preparation and characteristics of steam-autoclaved bricks produced from electrolytic manganese solid waste[J]. Construction & building materials, 2014, 50(1): 291-299. |

| [20] |

Qin J T, Wang J W, Wang H F, et al. Effect of aggregate addition on the properties of unburned brick of electrolytic manganese slag[J]. Iop conference series:earth & environmental science. DOI:10.1088/1755-1315/94/1/012173 |

| [21] |

徐放, 王星敏, 谢金连, 等. 锰尾矿中锰对小麦生长的营养效应[J]. 贵州农业科学, 2010, 38(8): 56-58. DOI:10.3969/j.issn.1001-3601.2010.08.020 |

| [22] |

Li J, Du D Y, Peng Q J, et al. Activation of silicon in the electrolytic manganese residue by mechanical grinding-roasting[J]. Journal of cleaner production, 2018, 192: 347-353. DOI:10.1016/j.jclepro.2018.04.184 |

| [23] |

刘唐猛.电解锰渣复混肥的制备工艺研究[D].长沙: 中南大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10533-1012478766.htm

|

| [24] |

Wu F F, Li X P, Zhong H, et al. Utilization of electrolytic manganese residues in production of porous ceramics[J]. International journal of applied ceramic technology, 2016, 13(3): 511-521. DOI:10.1111/ijac.12502 |

| [25] |

Wu F F, Wang S, Guo S Y, et al. Adsorption of methylene blue by porous ceramics prepared from electrolytic manganese residues[J]. Desalination & water treatment, 2016, 57(57): 1-11. |

| [26] |

谢子楠, 吴思展, 杨晓红, 等. 锰渣制多孔材料的制备及其对含汞废水的初步处理[J]. 广州化工, 2018, 46(10): 72-74. DOI:10.3969/j.issn.1001-9677.2018.10.024 |

| [27] |

吴建锋, 宋谋胜, 徐晓虹, 等. 利用锰渣制备钙长石/顽辉石复相陶瓷[J]. 武汉理工大学学报, 2014, 36(7): 6-10. |

| [28] |

冉岚, 刘少友, 文正康. 电解锰渣-废玻璃低温烧结制备陶瓷砖的研究[J]. 无机盐工业, 2014, 46(7): 56-58. DOI:10.3969/j.issn.1006-4990.2014.07.016 |

| [29] |

冉岚, 刘少友, 文正康. 利用电解锰渣制备多孔陶瓷材料[J]. 非金属矿, 2014(4): 30-31. DOI:10.3969/j.issn.1000-8098.2014.04.010 |

| [30] |

王功勋, 李志, 祝明桥. 电解锰废渣-废陶瓷磨细粉制备再生陶瓷砖[J]. 硅酸盐通报, 2013, 32(8): 1496-1501. |

| [31] |

叶芬, 成昊, 徐丽, 等. 利用电解锰渣制备轻质多孔陶瓷块状材料的研究[J]. 无机盐工业, 2018, 50(10): 66-69. |

| [32] |

张杰, 练强, 王建蕊, 等. 利用锰渣制备陶瓷墙地砖试验研究[J]. 中国陶瓷工业, 2009, 16(3): 16-19. DOI:10.3969/j.issn.1006-2874.2009.03.005 |

| [33] |

王勇. 电解锰渣作为水泥矿化剂的研究[J]. 混凝土, 2010(8): 90-93. DOI:10.3969/j.issn.1002-3550.2010.08.031 |

| [34] |

Hou P K, Qian J S, Wang Z, et al. Production of quasi-sulfoaluminate cementitious materials with electrolytic manganese residue[J]. Cement & concrete composites, 2012, 34(2): 248-254. |

| [35] |

Wang J, Peng B, Chai L Y, et al. Preparation of electrolytic manganese residue-ground granulated blastfurnace slag cement[J]. Powder technology, 2013, 241: 12-18. DOI:10.1016/j.powtec.2013.03.003 |

| [36] |

Li Q Z, Liu Q, Peng B, et al. Self-cleaning performance of TiO2-coating cement materials prepared based on solidification/stabilization of electrolytic manganese residue[J]. Construction & building materials, 2016, 106: 236-242. |

| [37] |

Yang C, Lv X X, Tian X K, et al. An investigation on the use of electrolytic manganese residue as filler in sulfur concrete[J]. Construction & building materials, 2014, 73(73): 305-310. |

| [38] |

赵世珍, 韩凤兰, 王亚光. 电解锰渣-镁渣制备复合矿渣硫铝酸盐水泥熟料的研究[J]. 硅酸盐通报, 2017, 36(5): 1766-1772. |

| [39] |

张金龙, 彭兵, 柴立元, 等. 电解锰渣-页岩-粉煤灰烧结砖的研制[J]. 环境科学与技术, 2011, 34(1): 144-147. |

| [40] |

李昌新, 钟宏, 王帅, 等. 电解金属锰渣中重金属的固化新技术[J]. 中国锰业, 2014(4): 23-26. |

| [41] |

Du B, Zhou C B, Li X H, et al. A kinetic study of Mn(Ⅱ) precipitation of leached aqueous solution from electrolytic manganese residues[J]. Toxicological & environmental chemistry reviews, 2015, 97(3-4): 349-357. |

| [42] |

Peng T F, Xu L J, Wang X M. Leaching of manganese residue for the preparation of trimanganese tetroxide with a high surface area[J]. Chinese journal of geochemistry, 2013, 32(3): 331-336. DOI:10.1007/s11631-013-0640-4 |

| [43] |

Peng T F, Xu L J, Chen H C. Preparation and characterization of high specific surface area Mn3O4 from electrolytic manganese residue[J]. Central european journal of chemistry, 2010, 8(5): 1059-1068. |

| [44] |

Yang W Q, An J, Yuan X L, et al. Manganese removal from electrolytic manganese residue using ozone[J]. Advanced materials research, 2014, 997: 754-757. DOI:10.4028/www.scientific.net/AMR.997.754 |

| [45] |

Wang N F, Fang Z J, Sui P, et al. Recovery of soluble manganese from electrolyte manganese residue using a combination of ammonia and CO2[J]. Hydrometallurgy, 2016, 164: 288-294. DOI:10.1016/j.hydromet.2016.06.019 |

| [46] |

Chen H L, Liu R L, Liu Z H, et al. Immobilization of Mn and NH4+-N from electrolytic manganese residue waste[J]. Environmental science & pollution research, 2016, 23(12): 12352-12361. |

| [47] |

Chen H L, Liu R L, Shu J C, et al. Simultaneous stripping recovery of ammonia-nitrogen and precipitation of manganese from electrolytic manganese residue by air under calcium oxide assist[J]. Environmental letters, 2015, 50(12): 1282-1290. |

| [48] |

Xin B P, Chen B, Duan N, et al. Extraction of manganese from electrolytic manganese residue by bioleaching[J]. Bioresource technology, 2011, 102(2): 1683-1687. DOI:10.1016/j.biortech.2010.09.107 |

| [49] |

Lan J R, Sun Y, Guo L, et al. A novel method to recover ammonia, manganese and sulfate from electrolytic manganese residues by bio-leaching[J]. Journal of cleaner production, 2019, 223: 499-507. DOI:10.1016/j.jclepro.2019.03.098 |

| [50] |

Shu J C, Liu R L, Liu Z H, et al. Leaching of manganese from electrolytic manganese residue by electro-reduction[J]. Journal of electroanalytical chemistry, 2016, 780(16): 32-37. |

| [51] |

Shu J C, Liu R L, Liu Z H, et al. Electrokinetic remediation of manganese and ammonia nitrogen from electrolytic manganese residue[J]. Environmental science & pollution research, 2015, 22(20): 16004-16013. |

| [52] |

Shu J C, Liu R L, Liu Z H, et al. Manganese recovery and ammonia nitrogen removal from simulation wastewater by pulse electrolysis[J]. Separation and purification technology, 2016, 168: 107-113. DOI:10.1016/j.seppur.2016.05.035 |

| [53] |

马小霞, 袁玉南, 唐金晶, 等. 电化学氧化法去除电解锰渣中的氨氮[J]. 环境化学, 2016, 35(12): 2592-2598. DOI:10.7524/j.issn.0254-6108.2016.12.2016053005 |

| [54] |

Shu J C, Liu R L, Wu H P, et al. Adsorption of methylene blue on modified electrolytic manganese residue:Kinetics, isotherm, thermodynamics and mechanism analysis[J]. Journal of the Taiwan Institute of Chemical Engineers, 2018, 82: 351-359. DOI:10.1016/j.jtice.2017.11.020 |

| [55] |

Li C X, Zhong H, Wang S, et al. Removal of basic dye (methylene blue) from aqueous solution using zeolite synthesized from electrolytic manganese residue[J]. Journal of industrial & engineering chemistry, 2015, 23: 344-352. |

| [56] |

Li C X, Zhong H, Wang S, et al. A novel conversion process for waste residue:Synthesis of zeolite from electrolytic manganese residue and its application to the removal of heavy metals[J]. Colloids & surfaces a physicochemical & engineering aspects, 2015, 470: 258-267. |

| [57] |

Li C X, Zhong H, Wang S, et al. Preparation of MnO2 and calcium silicate hydrate from electrolytic manganese residue and evaluation of adsorption properties[J]. Journal of Central South University, 2015, 22(7): 2493-2502. DOI:10.1007/s11771-015-2777-2 |

| [58] |

Zhang D H, Xiao D Y, Yu Q, et al. Preparation of mesoporous silica from electrolytic manganese slags by using amino-ended hyperbranched polyamide as template[J]. Acs sustainable chemistry & engineering, 2017, 5(11): 10258-10265. |

2019

2019