| 铝土矿废石制备超低密度陶粒支撑剂的试验研究 |

2. 国家铝冶炼工程技术研究中心,河南 郑州 450041

2. National Aluminum Smelting Engineering Technology Research Center, Zhengzhou 450041, Henan, China

在铝土矿的采矿过程中,会产生大量硬质黏土矿以及采矿顶板和底板剥离的低品位矿,在当前市场经济形势下均作为废渣进行排弃,不仅浪费了宝贵的矿产资源,造成企业的经济损失,而且占用了大量土地及资金,不利于环境保护[1-3]。相关文献表明,2011年我国铝土矿山排出废石为115 780.9 kt,废石平均利用率仅为3.42%[4]。铝土矿废石的主要含量为SiO2和Al2O3,通过合理控制废石中的Fe2O3、K2O、Na2O等成分含量,可用于制备耐火材料或油气开采行业的陶粒支撑剂[5, 6]。常规陶粒支撑剂的密度一般比较大,严重影响着有效水力裂缝的形成,并难以应用到长缝压裂,超低密度时压裂支撑剂的使用能够增加裂缝的有效长度,提高裂缝导流能力,节省支撑剂用量,提高压裂井的增产效益[7, 8]。

目前我国中密度陶粒支撑剂产能严重过剩,而超低密度陶粒支撑剂产能严重不足,是近期和未来陶粒支撑剂的重要发展方向。特别是随着水力压裂技术的不断发展,石油行业对支撑剂性能的要求也越来越高,低密度陶粒支撑剂的应用是提高深油井石油产量的重要措施。从生产原料角度考虑,采用工业固体废弃物制备高性能陶粒支撑剂代表了石油压裂支撑剂的发展方向[9-12],低成本高性能石油压裂支撑剂的研究必将会受到人们的高度重视和发展。

论文以Al2O3含量较低、SiO2含量较高的铝土矿废石为主要原料来开展制备超低密度陶粒支撑剂的试验研究,不仅使废弃资源得到综合利用,而且能够掌握超低密度陶粒支撑剂的关键制备技术,对促进我国支撑剂行业的绿色发展具有重要意义。

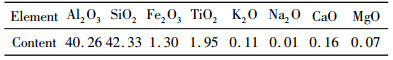

1 试验 1.1 试验原料试验采用的铝土矿废石来自山西某铝土矿采矿厂,为硬质黏土矿,铝土矿废石化学成分分析见表 1,物相分析结果见表 2。

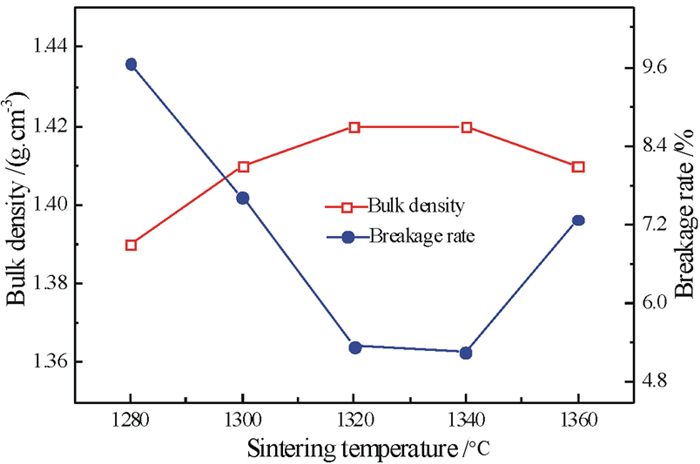

| 表 1 铝土矿废石化学多元素分析结果 /% Table 1 Multi-elements analysis results of bauxite waste rock |

|

| 表 2 铝土矿废石的物相分析结果 /% Table 2 Chemical phase analysis resultsof bauxite waste rock |

|

由表 1、表 2可知,山西某铝土矿废石为低铝原料,Al2O3含量仅为40.26%,主要含硅矿物为高岭石、伊利石,主要含铝矿物为高岭石和一水硬铝石,主要含铁矿物为赤铁矿,Fe2O3含量小于2.0%,K2O与Na2O合量小于0.4%,其化学成分基本符合低密度陶粒支撑剂对主要生产原料的要求。

1.2 试验方法将铝土矿废石首先在650~800 ℃温度下进行预烧2 h,然后与一定量的羧甲基纤维素(CMC)作为添加剂配料混合后进行粉碎至粒度小于0.037 4 mm,再将上述物料用强制搅拌制粒机完成造粒,制成18~35目颗粒半成品;将颗粒半成品烘干至水分含量小于3%,然后进入高温管式回转炉进行烧结,烧结温度为1 280~1 360 ℃,烧结时间为1~3 h,制得粒径为20~40目的超低密度陶粒支撑剂。

1.2.1 成球工艺试验采用高速搅拌制粒机进行制粒,造粒前,先将粉料和水加入到容器之中,然后进行高速搅拌,粉料与水充分混合,而后慢慢形成球核,渐渐长大;当长大到一定尺寸后,搅拌杆上的针状杆就将超出尺寸的部分球粒重新击碎,重新进行球粒长大的过程。在球粒长大到目标尺寸后,迅速投入预留的少量同配方粉料进行表面包覆抛光,使球粒表面更加光滑,内部更加致密,易于分散。

1.2.2 烧成工艺试验采用高温管式回转炉对产品进行烧成。将合格粒级的生料球烘干后加入自动给料仓,设定升温曲线,调整回转炉倾斜角和转速,进行陶粒烧成试验,烧成产品筛分20~40目粒级,测定产品圆度、球度、体积密度和不同闭合压力的破碎率等性能。

1.3 测试方法陶粒支撑剂的圆球度、体积密度、视密度和破碎率均参照SY/T 5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》进行测定和计算[13]。试验采用X’pert MPD Pro X-射线衍射仪对试样进行物相分析,使用JSM-6360LV扫描电子显微镜观察陶粒支撑剂结构。20~40目低密度陶粒支撑剂应符合以下指标:圆度及球度均大于0.8,体积密度小于等于1.65 g/cm3,视密度小于等于3.00 g/cm3,52 Mpa破碎率小于等于9.0%。

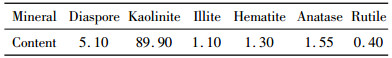

2 试验结果与讨论 2.1 原料预烧对成球性能的影响为了研究原料预烧对陶粒支撑剂成球性能的影响,对铝土矿废石分别通过650 ℃、700 ℃、750 ℃、800 ℃等不同温度预烧下2 h得到四种原料,然后分别对四种原料进行制粒试验,试验结果如表 3所示。

| 表 3 不同预烧温度对成球性能的影响 Table 3 Effect of different pre-calcination temperatures on the balling properties |

|

由表 3可以看出,采用铝土矿废石生料制粒成球时,颗粒大小不太均匀,两极分化较为严重,圆球度较差,20~40目生球产率较低;而铝土矿废石经预烧后制粒成球时,颗粒大小较为均匀,圆球度较好,随着温度的升高20~40目生球产率先升高再降低,当预烧温度达到750 ℃时生球产率最高可达62.36%,圆球度也最好;但当预烧温度达到800 ℃时,粉料变得干燥且松散,颗粒之间团聚现象减弱,可塑性变差,导致成球效果变差。综合考虑,原料的预烧温度确定为750 ℃。

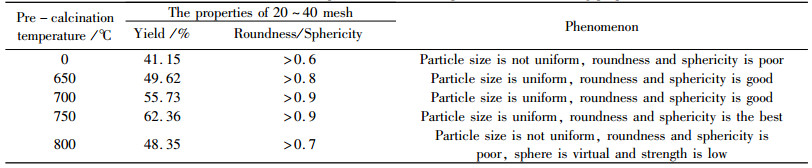

2.2 烧成温度对成品球性能的影响烧成温度的高低,直接影响晶粒尺寸、液相的组成和数量以及气孔的形貌和数量,它们综合地影响陶粒支撑剂的各项性能。在烧成时间为150 min时,试验对铝土矿废石制备的生料球开展烧成温度试验研究,试验结果如图 1所示。

|

| 图 1 不同烧成温度对成品球性能的影响 Fig.1 Effect of different sintering temperatures on the finished ball properties |

由图 1可以看出,烧成温度过低或过高都会影响成品球的性能。在烧成温度为1 280 ℃时,温度过低,使得成品球烧结不完全,内部无法构成固相构架,结构松散,强度低。烧成温度为1 360 ℃时,温度过高,成品球过分烧结,颗粒之间会粘结在一起,强度也会下降。因此,针对铝土矿废石,结合产品指标及生产能耗,较适宜的烧成温度为1 320~1 340 ℃。

2.3 烧成时间对成品球性能的影响在烧成温度为1 320 ℃时,开展烧成时间对成品球体密度和破碎率的影响试验,结果如图 2所示。由图 2可以看出,随着烧成时间的延长,成品球体积密度逐渐升高并趋于稳定,52 Mpa破碎率呈先下降后升高的趋势,这是因为烧成时间较短时不能使原料表面充分熔融,无法形成封闭性结构,开孔率增大,支撑剂的抗破碎能力减小,致使其破碎率升高。随着烧成时间的延长,试样中有新的固相析出,产生新的晶界,原始晶粒逐渐长大[14],会恶化试样显微结构的均匀性,致使破碎率升高。综合比较认为在1 320 ℃条件下,烧成时间为140~160 min时成品球可以达到较佳的性能。

|

| 图 2 不同烧成时间对成品球性能的影响 Fig.2 Effect of different sintering times on the finished ball properties |

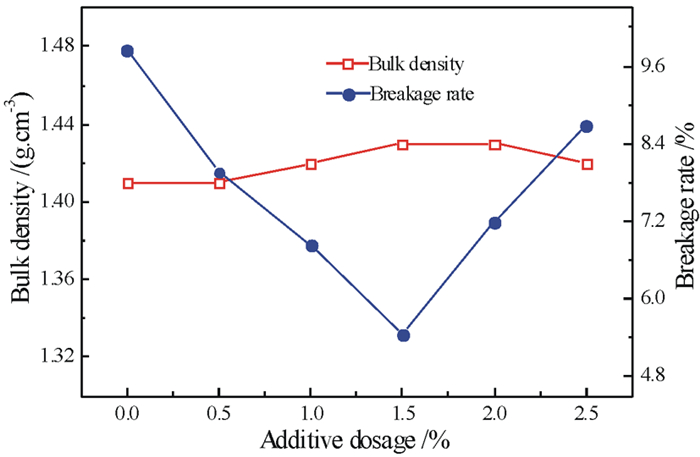

2.4 添加剂用量对成品球性能的影响

羧甲基纤维素(CMC),它属于阴离子型纤维素醚类,直接和粉体混合,加一定量的水时具有一定的粘结效果,在制粒过程中可以作为一种添加剂使用。在制粒时使用添加剂不仅是为了增加其成品的性能,更重要的是使用添加剂可以增加粉料的黏性,降低造粒的难度,防止因粉料黏性不强,无法制粒。但当添加剂过量时,也会导致球粒容易团聚,造粒效果变差。为考察添加剂用量对成品球性能的影响,分别开展不同羧甲基纤维素用量对成品球体密度和破碎率的影响试验,结果如图 3所示。由图 3可以看出,随着添加剂用量的增加,成品球的体积密度先增加再减少,52 Mpa破碎率先减少再增加,当羧甲基纤维素用量为1.5%时,成品球52 Mpa破碎率最低可达5.46%。综合考虑,铝土矿废石在制粒时添加剂用量确定为1.5%。

|

| 图 3 不同添加剂用量对成品球性能的影响 Fig.3 Effect of different additive dosages on the finished ball properties |

2.5 产品分析

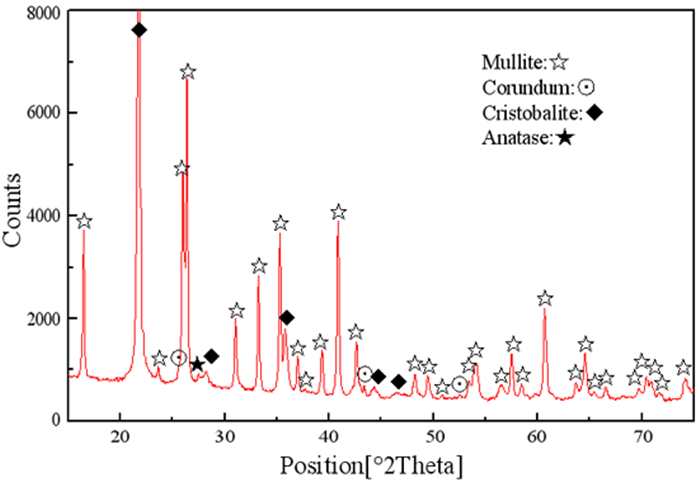

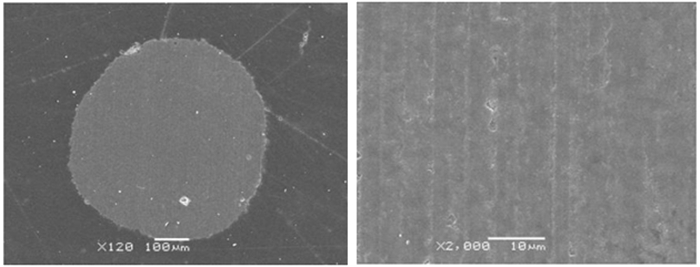

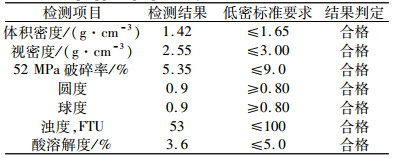

在上述最佳条件下,对山西某铝土矿废石进行预烧、制粒及烧成等作业后制得20~40目陶粒支撑剂产品,产品XRD物相分析和SEM形貌分析分别见图 4、图 5。依据SY/T 5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》对最佳陶粒支撑剂产品进行性能指标检测,检测结果见表 4。

|

| 图 4 陶粒支撑剂样品的XRD分析图谱 Fig.4 XRD pattern analysis of the ceramsite proppant samples |

|

| 图 5 陶粒支撑剂产品的微观形貌 Fig.5 Microstructure of the ceramsite proppant samples |

| 表 4 铝土矿废石制备的超低密度陶粒支撑剂检测结果 Table 4 Testing results of ultra-low-density ceramicite proppant prepared by bauxite waste rock |

|

由图 4、图 5可知,最佳条件下铝土矿废石制备陶粒支撑剂产品物相成分主要为莫来石、刚玉和方石英;陶粒支撑剂内部结构致密,晶体发育完全,主要为莫来石相,提高了产品的抗压强度。根据表 4检测结果,采用铝土矿废石制备的产品指标符合超低密度陶粒支撑剂标准要求,可用于油气田开采过程中,随同压裂液一起压入地层充填在岩层裂隙中起到支撑作用,从而提高油井产量及延长油气井服务年限。

3 结论(1) 以山西某铝土矿废石为原料,在750 ℃预烧2 h后,采用1.5%含量的羧甲基纤维素作为添加剂配料,经制粒、烧成后制备了一种超低密度陶粒支撑剂产品。在1 320 ℃条件下焙烧150 min,20~40目产品体积密度为1.42 g/cm3,视密度为2.55 g/cm3,52 Mpa的闭合压力下破碎率为5.35%,各项指标均符合国家石油天然气SY/T 5108-2014的行业标准要求。

(2) 通过对样品微观形貌及物相进行分析,其主要晶相是莫来石相和刚玉相,内部结构致密,晶体发育完全,提高了产品的抗压强度。

(3) 采用铝土矿废石制备超低密度陶粒支撑剂,与采用常规原料生产低密度陶粒支撑剂相比,可实现铝土矿废石的高效利用,有效降低废石堆存过程中的环境和安全风险,生产成本低,具有显著的经济效益和社会效益。

| [1] |

范殿贵. 硬质粘土矿废石回填采空区的探讨[J]. 矿业快报, 2000(14): 12-13. |

| [2] |

王二星. 铝土矿浮选尾矿膏体堆存技术研究[J]. 轻金属, 2013(7): 4-7. |

| [3] |

娄世彬, 李晓萍. 关于铝土矿选尾矿的干法堆存技术探讨[J]. 铝镁通讯, 2016(2): 1-3. |

| [4] |

冯安生, 吴彬, 吕振福, 等. 我国铝土矿资源开发利用"三率"调查与评价[J]. 矿产保护与利用, 2016(5): 16-18. |

| [5] |

刘东方, 刘文凯, 薛宝达, 等. 铝土矿尾矿合成莫来石的研究[J]. 矿业科学学报, 2016(3): 256-260. |

| [6] |

申献江, 马冬阳, 张梅, 等. 铝土矿尾矿除杂及合成刚玉-莫来石研究[J]. 耐火材料, 2017(4): 256-269. |

| [7] |

曲占庆, 曹彦超, 郭天魁, 等. 一种超低密度支撑剂的可用性评价[J]. 石油钻采工艺, 2016, 38(3): 372-377. |

| [8] |

李树良. ULW-1.05超低密度支撑剂评价及应用[J]. 油气田地面工程, 2013, 32(9): 66-67. DOI:10.3969/j.issn.1006-6896.2013.9.037 |

| [9] |

王晋槐, 赵友谊, 龚红宇, 等. 石油压裂陶粒支撑剂研究进展[J]. 硅酸盐通报, 2010(3): 633-636. |

| [10] |

师志虎, 石磊, 等. 石油压裂陶粒支撑剂研究进展探讨[J]. 中国石油和化工标准与质量, 2013(8): 79. DOI:10.3969/j.issn.1673-4076.2013.08.078 |

| [11] |

程占岭. 探讨石油压裂陶粒支撑剂研究进展[J]. 化工管理, 2014(26): 125-125. DOI:10.3969/j.issn.1008-4800.2014.26.103 |

| [12] |

崔冰峡, 刘军, 陈耀斌, 等. 陶粒压裂支撑剂研究进展[J]. 硅酸盐通报, 2016(2): 458-463. |

| [13] |

SY/T 5108-2014.中华人民共和国石油天然气行业标准《水力压裂和砾石充填作业用支撑剂性能测试方法》[S].石油工业出版社, 2015, 3: 5-22.

|

| [14] |

吕宝强, 刘顺, 毕卫宇, 等. 低密度陶粒支撑剂的指标工艺研究[J]. 铸造技术, 2012, 33(7): 771-773. |

2019

2019