| 某高硫磁铁精矿磁选—脱磁—复合活化反浮选脱硫试验 |

2. 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;

3. 青海南川美格金属粉末开发有限公司,青海 格尔木 730000

2. Metallurgy and Mineral Resources Efficient Utilization and Building Block Hubei Key Laboratory, Wuhan 430081, China;

3. Qinghai Nanchuan Meige Metal Powder Exploiting Co. LTD., Geermu 730000, China

国民经济的快速发展需要大量的钢铁资源作为支撑,而磁铁矿是钢铁行业的主要原料之一,但我国的铁矿石大多均有“高硫、嵌布粒度细且含硫铁矿与磁铁矿关系密切”的特点,经过磁选得到的铁精矿大都存在硫含量过高的问题[1-3],根据钢铁冶炼要求可知,铁矿石中硫含量每升高0.1个百分点,焦比升高5个百分点[4],高硫铁精矿炼铁产生的生铁,因含硫在其热加工过程中,会产生热脆等危害,降低钢铁产品质量[5-6]。为了解决这些问题,需对高硫铁精矿进行选矿处理;磁选过程就能将大部分黄铁矿脱除,但磁黄铁矿因具有强磁性易混入磁选铁精矿中并产生“富集”效应,反浮选是去除磁黄铁矿的有效方法[7]。国内对磁铁矿与磁黄铁矿分离研究较多,苏建芳等[8]对硫主要以磁黄铁矿形式的加拿大某磁铁矿,用硫酸+硫酸铜作为活化剂,并用异戊黄药+丁铵黑药为捕收剂进行反浮选脱硫,较好地解决了矿山生产的实际问题。常宝乾等[9]用新型活化剂TZ-12,对硫化矿以磁黄铁矿为主的青海某高硫铁精矿反浮选脱硫,为磁选高硫铁精矿提供了新的有效途径。

本文对某高硫磁铁精矿进行了工艺矿物学研究,在此基础上展开系统的条件试验。最终在条件试验的基础上,通过全流程闭路试验获得TFe品位66.71%、S含量0.33%、TFe回收率68.00%的合格铁精矿。

1 试样性质研究试样为某高硫铁矿的弱磁选铁精矿。对试样进行了化学多元素分析、铁物相分析和粒度组成结果见表 1、表 2和表 3。

| 表 1 试样化学多元素分析 /% Table 1 Results of chemical multi-element analysis of the sample |

|

| 表 2 试样铁物相分析 /% Table 2 Results of iron phase analysis of the sample |

|

| 表 3 试样粒度组成/% Table 3 Particle size composition of the sample |

|

由表 1可知,试样TFe品位为55.61%,S品位较高,达3.81%。依据铁精矿国家标准,TFe含量大于60%,S含量小于0.4%,因此该弱磁选铁精矿达不到炼铁要求,需要提铁降硫。

从表 2得知,试样中主要铁矿物为磁铁矿,分布率为82.56%,其次是硫铁矿,其分布率为7.80%;其它铁则主要赋存于硅酸盐及赤铁矿中。

由表 3可知,试样-0.075 mm含量占92.70%,-0.038 mm含量占43.30%,且试样随着粒度减小,铁品位增加,硫品位降低,说明试样通过磨矿可能降低精矿硫品位。偏光显微镜下发现,主要金属矿物为磁铁矿、磁黄铁矿、黄铁矿及赤铁矿等,脉石矿物主要是方解石、白云母、长石及绿帘石等。试样主要金属矿物产出形式如下:(1)磁铁矿多呈独立的单晶粒零散均匀分布(图 1),晶粒间隙中可见细粒黄铁矿、黄铜矿分布,偶见闪锌矿及脉石矿物等连晶,粒径0.001~0.05 mm之间;(2)黄铁矿部分与磁铁矿连晶分布(图 3),晶粒中可见极细粒的黄铜矿乳滴分布,或呈极细粒状分布在磁黄铁矿晶粒中,偶见分布在脉石矿物中,粒径0.01~0.08 mm之间;(3)磁黄铁矿多呈独立的单晶粒零散均匀分布,少部分与磁铁矿和黄铁矿连生(图 2),与黄铜矿共生,或呈极细小的粒状分布在脉石矿物中,粒径0.005~0.06 mm之间。从试样粒度组成和镜下观察结果可知,试样中磁铁矿与硫铁矿存在细粒连生体,因此试样细磨,可以提高磁铁矿单体解离度,降低其硫含量。

|

| 图 1 磁铁矿单晶 Fig.1 Magnetite in single crystal |

|

| 图 2 磁铁矿与磁黄铁矿连生 Fig.2 Intergrowth of magnetite and pyrrhotite |

|

| 图 3 磁铁矿与黄铁矿连生 Fig.3 Intergrowth of magnetite and pyrite ore |

2 试验与结果分析 2.1 试验方案的确定

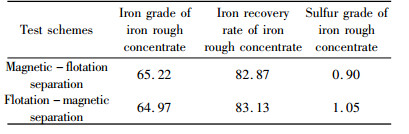

为确定具体试验方案,进行了探索试验。试样细磨后,分别进行先磁后浮和先浮后磁试验,两方案磁场强度和浮选药剂制度均一致,磁场强度为119.36 kA/m,浮选的粗选药剂制度为:硫酸调整矿浆pH值至5.5,然后依次加入草酸100 g/t、硫化钠25 g/t、硫酸铜100 g/t活化硫化矿,接着加入高级黄药200 g/t,最后加入2号油58 g/t。试验结果如表 4所示。二者试验结果对比,铁粗精矿铁品位更高,硫品位更低,铁回收率更高;故选取先磁后浮试验方案。

| 表 4 先磁后浮与先浮后磁试验结果 /% Table 4 Test results of magnetic-separation to flotation and flotation to magnetic-separation |

|

2.2 磨矿细度试验

每次取600 g矿样,采用立式搅拌磨磨矿,磨矿质量浓度65%,磁选磁场强度为119.36 kA/m,结果如图 4所示。由图 4可知,随着磨矿细度增加,磁选精矿铁品位逐渐升高,硫品位和铁回收率均逐渐降低。磨矿细度-0.038 mm含量为88.32%时,磁选精矿TFe品位为64.83%,S品位为0.92%,TFe回收率为83.52%;此时磁选精矿铁品位和铁回收率均较高,硫品位较低。综合考虑,确定磨矿细度-0.038 mm含量占88.32%。

|

| 图 4 磨矿细度对磁选指标的影响 Fig.4 Effect of grinding fineness on magnetic separation index |

2.3 脱磁对提铁降硫的影响

试样经过细磨弱磁选所得铁精矿,会产生磁团聚。因为磁铁矿和磁黄铁矿均为强磁矿物,二者产生异相磁团聚,使磁铁矿覆盖在磁黄铁矿表面,降低其可浮性,尤其是当矿物粒度细时,磁罩盖现象严重[10-11],导致铁精矿铁回收率偏低及硫品位偏高。为解决这一问题,对弱磁选铁精矿先脱磁,然后依次加入草酸100 g/t、硫化钠25 g/t、硫酸铜100 g/t活化硫化矿,接着加入捕收剂高级黄药200 g/t,最后加入2号油58 g/t,浮选试验流程见图 7,试验结果见图 5。由图 5可知,脱磁浮选铁精矿铁品位有所提升,硫品位有所降低,铁回收率也略有提升,故需要脱磁处理。

|

| 图 5 脱磁对分选指标的影响 Fig.5 Effect of demagnetization on separation index |

2.4 调整剂试验 2.4.1 活化剂筛选试验

试验矿样经磨矿后磁选,脱除了黄铁矿和其他非磁性脉石矿物,磁选精矿在硫酸调整矿浆pH值为5.5条件下,进行多种活化剂筛选试验,试验流程和固定条件见图 6,试验结果见表 5。由表 5可知,草酸+硫化钠+硫酸铜复合活化与它们单一活化所得铁粗精矿硫品位最低,且铁品位最高;因此选择草酸+硫化钠+硫酸铜作为复合活化剂。

|

| 图 6 活化剂试验流程图 Fig.6 Flowsheet of activator test |

| 表 5 活化剂筛选试验结果 Table 5 Test results of activator screening |

|

2.4.2 草酸用量试验

试样按图 7进行试验,固定矿浆pH值为5.5,硫化钠用量25 g/t,硫酸铜用量100 g/t,高级黄药用量200 g/t,2号油用量58 g/t,改变草酸用量,考察草酸用量对脱硫选粗选指标的影响如图 8所示。随着草酸用量的增加,铁粗精矿铁品位先增加后基本不变,硫品位和铁回收率均先减小后基本不变。草酸用量为150 g/t时,铁粗精矿TFe品位为65.55%,S品位为0.81%,TFe回收率为82.65%;此时铁粗精矿铁品位较高,硫品位较小,铁回收率也较高;综合考虑确定草酸用量为150 g/t。

|

| 图 7 浮选试验流程 Fig.7 Flowsheet of flotation test |

|

| 图 8 H2C2O4用量对脱硫粗选指标的影响 Fig.8 Effect of H2C2O4 dosage on desulfurization roughing index |

2.4.3 硫化钠用量试验

试样按图 7进行试验,当矿浆pH值为5.5,草酸用量150 g/t,硫酸铜用量100 g/t,高级黄药用量200 g/t,2号油用量58 g/t,改变硫化钠用量,考察它对脱硫粗选指标的影响,试验结果如图 9所示。随着Na2S用量的增加,铁粗精矿铁品位和硫品位均先增后减,铁回收率先减后增。当Na2S用量为30 g/t时,铁粗精矿TFe品位为65.81%,S品位为0.65%,TFe回收率为82.33%;此时铁粗精矿铁品位最高,硫品位和铁回收率均最低;从铁粗精矿铁品位和硫品位两方面考虑,确定Na2S用量为30 g/t。

|

| 图 9 Na2S用量对脱硫粗选指标的影响 Fig.9 Effect of Na2S dosage on desulfurization roughing separation index |

2.4.4 硫酸铜用量试验

试样按图 7进行试验,固定矿浆pH值为5.5,草酸用量150 g/t,硫化钠用量30 g/t,高级黄药用量200 g/t,2号油用量58 g/t,硫酸铜用量,考察它对脱硫粗选指标的影响,试验结果如图 10所示。随着CuSO4用量的增加,铁粗精矿铁品位和硫品位均先增后减,铁回收率先减后增。当CuSO4用量为180 g/t时,铁粗精矿TFe品位为66.02%,S品位为0.57%,TFe回收率为81.97%;此时铁粗精矿铁品位最高,硫品位和铁回收率均最低;从铁粗精矿铁品位和硫品位两方面考虑,确定CuSO4用量为180 g/t。

|

| 图 10 CuSO4用量对脱硫粗选指标的影响 Fig.10 Effect of CuSO4 dosage on the index of desulfurization roughing index |

2.5 捕收剂试验 2.5.1 捕收剂种类筛选试验

试样按图 7进行试验,矿浆pH值为5.5,2号油用量为58 g/t及前面确定的活化剂用量条件下,考察捕收剂种类(5种捕收剂或其组合:乙黄药、高级黄药、乙黄药+高级黄药(1 : 1)、乙黄药+丁铵黑药(1 : 1)、高级黄药+丁铵黑药(1 : 1)总用量均为200 g/t)对脱硫粗选指标的影响,结果如表 6所示。不同捕收剂所得铁粗精矿的铁品位和铁回收率变化不大,当捕收剂用高级黄药+丁铵黑药做组合捕收剂时,铁粗精矿硫品位最低,故确定高级黄药+丁铵黑药作为捕收剂进行试验,且丁铵黑药本身具有起泡性能,不需要2号油作为起泡剂。

| 表 6 捕收剂种类对脱硫粗选指标的影响 /% Table 6 Effect of collector types on iron roughing index |

|

2.5.2 捕收剂用量试验

确定调整剂用量和捕收剂种类的前提下,考察捕收剂高级黄药+丁铵黑药(1 : 1)总用量对脱硫粗选指标的影响,结果如图 11所示。随着捕收剂总用量的增加,铁粗精矿铁品位先增加后不变,硫品位先减小后不变,铁回收率先减小后不变。当捕收剂总用量为250 g/t时,铁粗精矿TFe品位为66.29%,S品位为0.44%,TFe回收率为81.28%;此时铁粗精矿铁品位最高,硫品位最小,铁回收率较高;故确定捕收剂总用量为250 g/t。

|

| 图 11 捕收剂总用量对脱硫粗选指标的影响 Fig.11 Effect of collector total dosage on desulfurization roughing index |

2.6 全流程闭路试验

以上条件试验在确定磨矿细度、调整剂和捕收剂的基础上,还分别进行了扫选次数、精选次数、六偏磷酸钠等条件试验,受文章篇幅限制,未展开详述。在开路试验的基础上,进行了全流程闭路试验,试验流程图如图 12所示,试验结果见表 7。由表 7可知,全流程闭路试验采用该工艺流程和药剂制度能使该试样有效脱硫,从而获得TFe品位66.71%、S含量0.33%、TFe回收率68.00%的合格铁精矿。

|

| 图 12 全流程试验闭路流程 Fig.12 Flowchart of whole closed-circuit test |

| 表 7 全流程闭路试验结果 /% Table 7 Test results of whole closed-circuit process |

|

3 结论

(1) 试样主要有用矿物为磁铁矿,主要硫化矿为磁黄铁矿,其次为黄铁矿。磁铁矿嵌布粒度较细,磁铁矿与硫化矿之间,存在相互包裹交代或连生的复杂关系,试样细磨使磁铁矿充分单体解离。

(2) 磁黄铁矿具有性脆、易泥化、易氧化、可浮性较差等性质,试样细磨经磁选脱除非磁性矿物,但在该过程中,磁黄铁矿粒度减小、被氧化,且与磁铁矿产生磁团聚;为了解决该难点,浮选前,需对试样进行脱磁和活化磁黄铁矿。

(3) 对脱磁后的磁选精矿,以H2C2O4+CuSO4+Na2S为复合活化剂,高级黄药+丁铵黑药为组合捕收剂,进行一粗两扫三精闭路浮选试验,得到TFe品位66.71%、S品位0.33%、TFe回收率81.57%的合格铁精矿,脱硫率达91.34%,副产品硫精矿S品位29.98%,S回收率85.38%。

| [1] |

孟宪瑜. 磁铁矿与磁黄铁矿的浮选分离的试验研究[J]. 有色矿冶, 2011, 27(5): 16-17. DOI:10.3969/j.issn.1007-967X.2011.05.006 |

| [2] |

高洪山, 杨奉兰. 磁黄铁矿与磁铁矿的浮选分离实践[J]. 矿产保护与利用, 1997(4): 33-35. |

| [3] |

赵璐, 葛英勇, 余俊, 等. 内蒙古某磁选铁精矿浮选脱硫试验研究[J]. 矿冶工程, 2018, 38(2): 58-60. DOI:10.3969/j.issn.0253-6099.2018.02.014 |

| [4] |

于慧梅, 王化军. 包钢选厂高硫磁选铁精矿反浮选脱硫试验研究[J]. 金属矿山, 2012, 41(1): 63-66. DOI:10.3969/j.issn.1001-1250.2012.01.016 |

| [5] |

陈雯. 浮选分离某磁铁矿和富含磁黄铁矿的试验研究[J]. 金属矿山, 2003(5): 33-35. |

| [6] |

刘占华, 孙体昌, 孙昊, 等. 从内蒙古某高硫铁尾矿中回收铁的研究[J]. 矿冶工程, 2012, 32(1): 46-49. DOI:10.3969/j.issn.0253-6099.2012.01.013 |

| [7] |

白丽梅, 李萌, 张茹, 等. 黄铜矿与磁黄铁矿的浮选分离研究进展[J]. 矿产保护与利用, 2015(6): 71-77. |

| [8] |

苏建芳, 王中明, 刘书杰, 等. 加拿大某磁铁矿脱除磁黄铁矿浮选试验研究[J]. 矿产综合利用, 2017(4): 42-45. DOI:10.3969/j.issn.1000-6532.2017.04.009 |

| [9] |

常宝乾, 张世银. 某富硫磁铁矿脱硫工艺技术研究[J]. 现代矿业, 2010, 26(8): 123-124. DOI:10.3969/j.issn.1674-6082.2010.08.042 |

| [10] |

伍喜庆, 谢鑫, 曹扬帆, 等. 黄铁矿的自磁化及其在浮选中的应用[J]. 中国有色金属学报, 2016, 26(12): 3238-3244. |

| [11] |

汤朝荣. 磁黄铁矿的可浮性研究及强化浮选[J]. 有色金属(选矿部分), 1986(1): 13-17. |

2019

2019