| 我国石英与长石浮选分离的研究进展 |

石英是地球表面分布最广的矿物之一,因优良的物化性能而被广泛应用于玻璃、陶瓷、耐火材料、光伏、半导体等领域。石英通常呈无色透明、乳白色或白色,莫氏硬度为7,密度约为2.65 g/cm3,熔化温度为1 710~ 1 756 ℃,除HF外不溶于其他酸[1-2]。石英的主要成分为SiO2,还含有少量的Al2O3、Fe2O3、MgO、CaO、Na2O、K2O等化合物,以及微量的Ti、Au、Ag、Ge、Cr等元素[3]。高纯石英是SiO2含量大于99.9%且杂质含量符合行业标准的石英系列产品的总称,因优良的性能而被广泛应用于光伏产业、半导体等高尖端领域,属于一种新兴战略性非金属矿产资源[4]。随着光伏、半导体等领域的飞速发展,以石英(特别是高纯石英)为主要原料的研究不端拓展,在国家战略性新兴产业发展中正发挥着越来越重要的作用。然而天然优质石英矿藏日渐枯竭,导致高纯石英砂供不应求,因此积极探索石英砂提纯加工工艺具有十分重要的意义。

高纯石英的制备过程通常可分为三个步骤:适应石英原矿的工艺矿物学、物理选矿和化学提纯[2]。物理选矿是高纯石英制备过程中不可或缺的一环,其又以浮选法为主。浮选法可有效去除石英矿中的多数脉石矿物,实现石英的初步提纯,为进一步的化学提纯奠定基础。但石英与含铝硅酸盐矿物(特别是长石)的物化性质相似,浮选分离难度较大。本文梳理了我国石英与长石的浮选分离方法并进行了机理分析,同时还介绍了我国石英与长石分离药剂的研究进展,为石英与长石的有效分离提供了技术支撑。

1 石英概述根据SiO2及杂质含量的差异,石英产品可大致分为普通石英(砂)和高纯石英(砂)。普通石英(砂)是指SiO2的含量在96%~99%,Fe2O3和Al2O3分别低于0.5%和2.0%的石英砂,广泛用于玻璃、陶瓷、耐火材料等领域[2, 5-6]。普通石英砂的制备较为简单,只需对原矿进行分级或者采用简单的选矿方法就能达到要求。

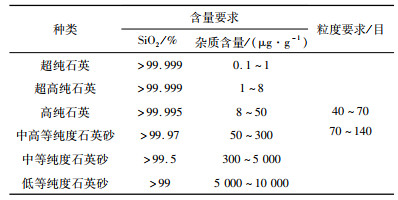

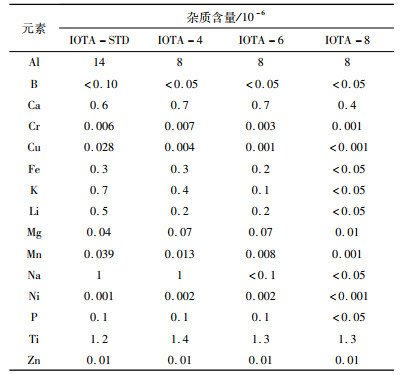

高纯石英的定义及杂质含量要求并没有统一的国家标准或行业标准。目前将SiO2纯度大于99.9%且杂质含量符合行业标准的石英系列产品称为高纯石英[7]。表 1和表 2分别显示了高纯石英的分类、含量和粒度要求,和美国尤尼明公司高纯石英砂的质量标准。高纯石英对杂质含量要求极为严格,杂质含量过高会影响所制备材料的性能[8]。如Al过高会影响光传导速率,Fe、Mn过高会降低光透过率,P、B过高则不能用于光伏产业[4]。同时高纯石英对粒度也有着严格的要求,一般要求为40~70目、70~140目。

| 表 2 尤尼明公司高纯石英砂质量标准[2] Table 2 Unimin high purity quartz sand quality standard |

|

光伏、半导体等行业的快速发展使得高纯石英需求量急剧增长。2019年全球消费高纯石英121.44万t[11],其中电光源领域消费4.74万t(占3.90%)、半导体领域消费79.30万t(65.30%)、光伏领域消费14.52万t(11.93%)、光通讯领域消费17.97万t(14.80%)、其他领域消费4.91万t(4.04%),半导体、光伏、光通讯、电光源等战略性新兴产业领域约占消费量的96%[12]。我国每年需进口大量高纯石英,2019年全球高纯石英进口量20.54万t,其中我国进口量为14.45万t[13],成为全球第一大高纯石英进口国。2019年我国进口来源主要为德国(36.2%)、韩国(33.6%)、马来西亚(14.6%)、美国(6.4%)、日本(3.2%)等国家[14-15]。

我国尚无高纯石英矿产储量统计,目前提纯高纯石英的原料主要以一、二级水晶资源和部分脉石英为主。但是水晶类查明资源储量仅0.7万t,可用作高纯石英原料的脉石英资源总量为709.9万t,仅占查明资源储量的7.8%[14]。高纯石英原料紧缺严重威胁着我国的高纯石英供应安全,为了满足高品质石英产品的需求,积极探索石英砂提纯加工工艺具有十分重要的意义。

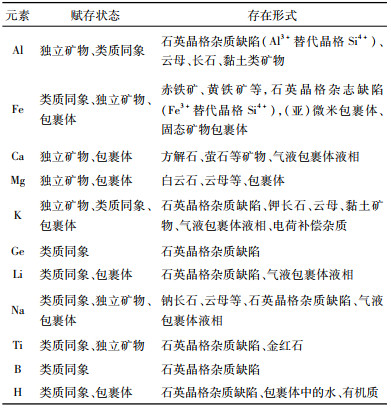

2 石英矿物杂质及赋存状态石英中的杂质元素主要包括Al、Fe、K、Na、Ca、Mg、Ti、Li、Cr、Ni、Cu、B、Mn、P等,表 3显示了石英中主要杂质元素的赋存状态和存在形式。脉石矿物在石英矿中的嵌布形式可大致分为以下五类:(1)呈薄膜状包覆在石英表面;(2)充填于裂隙及夹缝中;(3)与石英紧密镶嵌或胶结;(4)交替于石英边缘;(5)或呈浸染状分布于石英内部[2, 10-11]。

| 表 3 石英中主要杂质元素的赋存状态和存在形式[4, 18-19] Table 3 Occurrence state and form of main impurity elements in quartz |

|

长石、云母是石英矿中最常见的脉石矿物,而其他脉石矿物(如锆英石、电气石、方解石、黄铁矿、褐铁矿、石榴子石、蛋白石、玉髓、电气石、磁铁矿、针铁矿、赤铁矿、铁白云石、金红石、萤石、铁质矿物等)则与矿石类型有关。

大部分的脉石矿物与石英的物化性质和浮游性差异较大,通过擦洗、脱泥、磁选、重选、浮选[20-22]等方法可有效去除石英矿中的大部分脉石矿物。而长石和石英同属于架状硅酸盐矿物,物理性质、化学组成也都极为相似,采用常规的重选、磁选等方法都不能使之有效分离。长石与石英的有效浮选分离一直以来是非金属浮选领域的研究热点和难点。

3 长石与石英分离方法 3.1 长石与石英分离难点石英是一种由氧原子和硅原子组成的连续四面体结构的矿物,每个氧原子由两个四面体共享,形成无限延伸的架状结构[23]。长石与石英同属于架状硅酸盐矿物,两者的晶体结构相似,不同之处在于长石是石英结构中1/4的Si4+被Al3+所取代,形成由AlO45-和SiO44-共角的四面体长石晶格,它们连接在无限的三维结构中。而在被取代的相应四面体构造单元中需引进K+、Na+等碱金属离子来补偿Al3+替代Si4+所造成的电价的不平衡[24]。

相似的晶体结构和相近的化学组成,使得长石与石英的密度、硬度等物化性质相近,较难通过重选、磁选、擦洗、分级等方法进行分离。浮选法是长石与石英分选可行性最高的方法,其机理是基于长石与石英的表面性质差异,在适宜的浮选条件下,添加单一阳离子捕收剂或阴阳离子组合捕收剂,以实现长石与石英分离。但二者相似的晶体结构和化学组成,使得长石与石英的荷电类型和荷电量基本相同,导致以静电吸附为主的胺类等阳离子捕收剂在长石与石英上的吸附无选择性。胺类等阳离子捕收剂在捕收长石的同时也会捕收石英,两者的浮选分离困难。自20世纪40年代起,扩大长石与石英的表面性质差异成为了研究的热点与难点,许多研究人员从事此研究并取得了较显著的成果。目前,长石和石英浮选分离技术可分为氢氟酸法、无氟有酸法和无氟无酸法。

3.2 氢氟酸法氢氟酸法,是以氢氟酸为长石的活化剂,采用胺类等阳离子捕收剂,在矿浆pH值在2~3的条件下优先选出长石,从而实现石英与长石的浮选分离[25-26]。

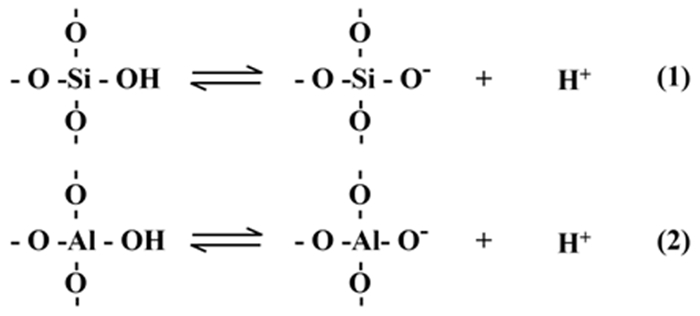

因Si-O键比Al-O键的键能要高,当晶体受力破碎时,Al-O键较Si-O键更易断裂,使得长石表面会暴露出大量Al3+的化学活性区。同时K+和Na+等碱金属离子与O2-之间的离子键键能较低,较弱的联结力使碱金属易在水中解离,使矿物表面留有带负电的晶格,导致长石表面的零电点通常比石英表面的低。同时长石表层晶格中的K+和Na+在矿浆中的解离会使长石表面形成Al(s)3+区正电荷空洞。长石和石英表面存在着以下解理平衡(图 1)。

|

| 图 1 长石和石英的解离平衡式 Fig.1 Dissociation equilibrium of feldspar and quartz |

针对HF酸的作用机理,国内外研究提出了多种假设性机理[27-29]。大部分学者认为:HF酸的加入可使解离平衡被打破并左移,降低长石与石英表面的负电性。同时HF酸可刻蚀Si-O键并在溶液中形成[SiF6]2-络合离子,与长石表面的Al(s)3+、Na(s)+、K(s)+形成稳定的络合物吸附于长石表面,以扩大长石与石英的表面电性差异。长石表面变得更负,而石英表面趋于零。胺类等阳离子捕收剂通过静电吸附选择性吸附在长石表面,造成长石表面疏水,实现长石石英的浮选分离[30]。HF酸法可靠性高的原因,在于一方面可扩大长石与石英表面电性的差异;同时HF酸对Si-O键的刻蚀作用,使长石表面的Al(s)3+更加突出,增加长石表面的Al活性位点,强化胺类等捕收剂在长石表面的静电吸附。

但东北大学印万忠[31]等提出不同的看法,他们认为HF酸在酸性条件下对石英有清洗作用,可有效去除石英表面的OH-,使Si4+在石英表面富集,降低石英的负电性。而HF酸能与长石表面的Al3+产生铝氟络合物而增加长石表面负电性,从而扩大长石和石英的电性差异,实现长石和石英的浮选分离。

氢氟酸法是目前最为成熟的长石和石英分离的方法,能较好地分离石英和长石。但其作用机理仍存在着一些分歧,需继续进行深入的机理分析。同时由于HF酸价格昂贵,环境危害大,氢氟酸法已不被工业生产接受。从20个世纪70年代开始,科研人员开始研究不使用氟离子对长石石英进行浮选分离的方法。石英长石浮选分离从氢氟酸法向无氟有酸法和无氟无酸法两种浮选新方法转变。

3.3 无氟有酸法无氟有酸法,是指在不添加氢氟酸的条件下,以强酸为调整剂并调节矿浆pH值到2~3,用单一胺类捕收剂或阴阳离子组合捕收剂优先浮出长石,从而实现长石与石英浮选分离的方法。其分离原理主要是依据长石和石英的Zeta电位不同,用强酸调节pH至石英零电点附近,即此时石英表面不带电,长石表面荷负电,使用阳离子捕收剂或组合捕收剂使长石上浮分离。

关于其作用机理,广泛地认为:强酸性使得长石石英的表面解离平衡左移,降低长石和石英的电负性,同时长石晶格构造中的K+、Na+可溶出,使长石表面形成Al(s)3+区正电荷空洞。阴离子捕收剂的加入可以静电吸附或特性吸附的方式吸附在长石表面,阳离子捕收剂的加入再与阴离子捕收剂作用,使得矿物疏水上浮,实现长石与石英的分离。

目前无氟有酸法是使用最为广泛的分离方法,且工业应用较为成熟。目前主要集中在药剂的研究等方面,包括调整剂与阴阳离子组合捕收剂[32-34]等。由于无氟有酸法是在强酸性条件下进行分选,对设备腐蚀问题严重,同时含酸废水的处理也是工业生产中的一大问题。因此无氟无酸法成为目前科研人员研究的重点。

3.4 无氟无酸法无氟无酸法,即不添加氟化物和酸,在中性、弱碱性或强碱性的矿浆体系下添加单一或者阴阳离子组合捕收剂将长石和石英进行浮选分离。但研究人员发现,在中性或弱碱性介质中,长石表面荷负电,仅加入阴离子捕收剂时,荷负电的长石表面会与加入的阴离子捕收剂间产生静电排斥力,阻碍阴离子捕收剂的靠近,掩盖了长石表面Al(s)3+的活性,导致浮选性能很差。因而目前无氟无酸法常采用阴阳离子组合捕收剂进行长石石英的浮选分离。

针对阴阳离子组合捕收剂的作用机理,大部分认为:在中性或碱性条件下,长石和石英表面均是荷负电,加入阴阳离子组合捕收剂后,虽然阳离子捕收剂在石英和长石表面上都有吸附,但这种吸附主要是以较弱的静电吸附为主。由于长石表面有Al(s)3+微区的存在,会对阴离子捕收剂形成特性吸附。当两种类型捕收剂添加的比例合适时,就会在长石表面形成一层疏水薄层。而石英表面因缺少Al(s)3+微区,从而无法形成阴离子捕收剂的定位特性吸附,只形成吸附强度较弱的静电吸附。随着调浆过程的进行,石英表面靠静电吸附的捕收剂吸附量下降,从而长石优先浮出[30]。还有一些研究认为:阳离子捕收剂能以静电吸附于长石表面负电区,降低长石表面的电负性,进而降低长石与阴离子捕收剂之间的静电斥力,使长石表面Al(s)3+活性显现。阴离子捕收剂再与长石发生特性吸附,实现浮选分离。

目前,研究的难点与热点主要集中在阴阳离子组合捕收剂的设计与开发、调整剂的开发、金属离子活化等方面。但无氟无酸法的研究还只停留在实验室阶段,尚未有统一且详细的机理解释,工业上对于该工艺的应用报道也很少。

3.5 其他方法近年来,许多研究者提出可通过其他方法(如擦洗、微波技术、煅烧水淬技术、超声等)扩大长石与石英的可浮性差异,以增强长石与石英的分离效果。

黄杰等人[35]研究了煅烧对石英和长石分离效果的影响,结果表明,煅烧可扩大石英与长石的浮选差异。煅烧后以十二烷基磺酸钠和十二胺为捕收剂,六偏磷酸钠为调整剂,经脱泥—磁选—反浮选流程,可有效分离石英与长石,获得SiO2含量为99.93%的石英精矿。从键能的角度分析,煅烧能加大Al-O键的断裂几率,使Al原子较多地暴露于断面上,增多长石表面的活性位点。

杨伟刚等[36]以某粉石英矿为原料,以聚丙烯酸钠为分散剂,通过擦洗—沉降提纯,获得了SiO2含量为99.6%的石英粉,再通过旋流器分级,获得了SiO2大于99.9%的硅微粉。牛福生等[37]以某石英矿为原料,采用加药擦洗—分级脱泥工艺获得了SiO2高于99.5%的精矿产品。刘思等人[38]以某高岭土尾矿为原料,采用擦洗—分级获得SiO2含量99.05%的石英精矿。钟森林等[39]研究了不同的擦洗浓度和擦洗时间对石英产品的影响,结果表面,当擦洗浓度为60%、擦洗时间为15 min,经脱泥获得SiO2品位为99.58%的石英精矿。近年来,研究人员还将超声技术用于长石与石英的浮选分离中。由于捕收剂在石英表面的吸附只是静电吸附,G. Gurpinar等[40]发现超声波处理可加快捕收剂在石英表面的脱附,导致石英回收率的降低。

近年来新兴的预处理方法为长石与石英的分离提供了更宽广的解决思路,但还需要更加深入、更加系统地研究,同时还需对作用机理进行相应地研究。

4 长石石英浮选药剂研究进展长石与石英浮选药剂可在浮选过程中有效调整长石与石英的表面电性、调控矿物的可浮性,并扩大长石与石英的浮选差异。长石与石英浮选分离所用的药剂大致可分为捕收剂、调整剂(活化剂、抑制剂、pH调整剂等)。

4.1 捕收剂捕收剂在长石与石英分离过程中起着决定性作用,其在长石或石英表面的吸附情况直接决定着两者分离效果的好坏。长石与石英分离过程中常用的捕收剂有石油磺酸钠、十二烷基磺酸钠、十二烷基硫酸钠、油酸钠和各类胺类捕收剂等[41-42]。在捕收剂的类型方面,长石与石英分离过程中的捕收剂又可分为石英正浮选药剂和反浮选药剂。

在氢氟酸法中,主要是以胺类为捕收剂实现石英的反浮选,胺类以十二胺、十八胺等为主。在无氟有酸法中,研究人员发现,阴阳离子组合捕收剂的作用效果要优于单一胺类捕收剂[43],因此药剂研究又主要集中在阴阳离子组合捕收剂优选长石方面。于福顺等[44]以油酸和十二胺为阴阳离子组合捕收剂实现了长石与石英的有效分离。他们发现油酸分子可与十二胺离子形成分子离子缔合物,降低十二胺离子的表面张力、HLB值和CMC值,提高十二胺离子的疏水性。闫勇等人[45]以十八胺和十二烷基磺酸钠为阴阳离子组合捕收剂优选长石,扩大两者的浮选回收率差值到66%,分离效果显著。汪敏等人[46]以N-十二烷基-1,3-丙二胺和十二烷基磺酸钠为捕收剂优选长石,扩大两者的浮选回收率差值到62.35%。吴福初等[47]以某钨锡尾矿为原料,以十八胺和十二烷基硫酸钠混合捕收长石,获得了SiO2品位为98.14%的石英精矿。张杰等人[48]以某锂辉石浮选尾矿为原料,石油磺酸钠和十二胺为捕收剂,经“1粗2扫1精”获得SiO2含量为98.94%的石英精矿。雷绍民等[49]以丙撑二胺和石油磺酸钠捕收长石,获得SiO2纯度为99.984%的石英精矿。

在无氟无酸法中,韩增辉等[50]研究了四种不同链长的季铵盐捕收剂在无氟无酸条件下对石英的浮选行为,结果表明季铵盐捕收剂在pH为6~8范围内对石英均具有较强的捕收能力,石英回收率可达99.85%。魏梦楠等[51]研究了六种表面活性剂对石英浮选的影响,结果表明,在弱碱性条件下(pH=9~9.5),捕收剂聚醚胺以静电吸附或氢键吸附的方式吸附在石英表面,并获得SiO2含量为97.79%的石英精矿。郑翠红等[52]以十二胺和油酸钠作混合捕收剂,在pH为8的条件下,使得长石与石英的浮选率差异达70%,效果显著。

除不同类型的阴阳离子组合捕收剂外,阴阳离子捕收剂的混合比例、浓度等因素对长石与石英的浮选行为有着重要作用。A. Vidyadhar等[53-54]在使用阴阳离子捕收剂(N-牛脂-1,3-丙二酰胺和二酸油脂)分离长石和石英的研究中发现:当磺酸盐与胺类捕收剂摩尔比为1:1时,它们通过络合物的形式吸附在长石表面,而这种络合物对石英没有影响,即磺酸盐的存在增加了胺类捕收剂在长石表面的吸附,除了其共吸附外,还降低了胺类的静电斥力,增加了尾端疏水性。K.H.拉奥等[55]研究了阴阳离子组合捕收剂在长石和石英浮选体系中的作用,作者认为阴阳离子捕收剂间可通过电荷中和形成具有更高表面活性的分子络合物;同时作者提出阴阳离子捕收剂的摩尔比在长石石英分离过程中发挥着重要作用,当阴/阳摩尔比 < 1时,捕收剂的极性基团都朝向矿物表面,疏水基团都朝向溶液,增大了矿物的疏水性,有利于长石和石英的浮选分离。因此,阴阳离子组合捕收剂虽可达到较好的作用效果,但是对阴/阳捕收剂摩尔比、用量、浓度等提出了较高的要求,需要更多的研究和机理分析。

4.2 调整剂胺类等单一阳离子捕收剂或阴阳离子组合捕收剂的加入虽可较明显扩大长石与石英的浮选差异,但少量的捕收剂也会吸附在石英或长石表面,造成石英的损失并降低石英精矿的SiO2含量。调整剂的加入可有效调控矿浆体系,抑制石英或长石,进一步扩大长石与石英的可浮性差异。

在氢氟酸法中,主要是以氢氟酸为长石的活化剂,活化长石表面的Al微区,以硫酸、盐酸等为pH调整剂,实现长石的优选,从而实现二者的分离。Shimoiizaka等[56]发现,仅加入胺类捕收剂无法实现长石与石英的有效分离,说明HF酸在浮选过程中起着关键作用。王杨等人[57]以氢氟酸为活化剂、十二胺为捕收剂,通过反浮长石法从某金矿尾矿中获得SiO2含量为99.91%的石英产品。董宏等人[58]以氢氟酸和盐酸为调整剂、混合胺为捕收剂浮选长石,经“一粗五扫”获得SiO2含量为99.31%的石英精矿。周亢等人[59]以HF酸为活化剂、十二烷基胺醋酸为捕收剂浮选长石,获得SiO2含量为99.91%的石英精矿。

在无氟有酸法过程中,涉及到的调整剂通常为长石活化剂、石英抑制剂、pH调整剂等。刘宝贵等[60]以草酸为调整剂、TS和盐酸十二胺为捕收剂,经“一粗五精”获得SiO2含量为99.62%、回收率为92.78%的石英精矿。丁亚卓等[2]采用脱泥—反浮选—再磨—反浮选工艺,以草酸为调整剂、十二胺为捕收剂,获得SiO2品位为97.45%的石英精矿。他们发现,在强酸条件下以草酸为调整剂可有效活化长石,扩大长石与石英间的电位差,使十二胺优先吸附在长石表面,以有效分离长石与石英。Shehu等[61]使用烷基-1,3-丙二胺盐-2-丙醇和石油磺酸钠作为阴阳离子捕收剂、乙二胺四乙酸(EDTA)作调整剂,实现了长石与石英的有效分离。于福家等[62]以油酸钠和十二胺(DDA)阴阳离子混合捕收剂、氟硅酸钠为活化剂,获得SiO2含量为99.93%、产率为62%的石英精矿。

一些研究[63-64]发现,在中性条件下,仍有少量的油酸根离子可吸附在长石和石英表面,并可与长石表面的Al(s)3+发生特性吸附。六偏磷酸钠可脱去石英表面吸附的油酸根,而长石表面吸附的油酸根可作为活性位点吸附阳离子捕收剂,提高长石的疏水性。陈琳璋[64]以十二胺盐酸盐和十二烷基磺酸钠为捕收剂、油酸钠为活化剂、六偏磷酸钠为石英抑制剂,获得了SiO2含量为99.6%的石英精矿。

4.3 金属离子活化剂除通过抑制石英强化浮选长石外,许多研究人员还提出可通过添加金属离子以抑制长石,从而实现石英的优选。黎小玲等[65]在高碱性介质中,以碱土金属离子活化烷基磺酸盐并成功实现了优选石英。银锐明等[66]发现,在pH值为11.0时,Mg2+可促进十二烷基磺酸钠在石英表面的吸附,提高石英回收率达82%。陈琳璋等[64]研究了中性及碱性条件下长石和石英的浮选行为,结果表明,在碱性条件下,添加Ca2+、Mg2+、Al3+可强化十二烷基磺酸钠对石英的捕收作用。Ren等[67]以烷基醚胺为捕收剂、CaCl2为长石抑制剂,在pH=10的条件下,实现了长石与石英的浮选分离,石英的回收率达94.17%。

多项研究[64, 66-67]表明,金属离子活化的作用机理主要是在高pH条件下,金属离子在体系中形成对应的一羟基化合物,并通过静电作用吸附在石英表面,并与捕收剂形成疏水薄膜,起到活化作用,促进捕收剂在石英表面的吸附,使得石英疏水上浮。但石云良等[68]却提出,当pH < 10时,Ca2+只能在Stern层内发生吸附,对活化石英浮选的效果较弱。而当pH>10后,Ca2+生成Ca(OH)2沉淀并与石英表面发生特性吸附,而油酸根会与石英表面的Ca(OH)2生成油酸钙,使得石英表面疏水上浮。

多价金属离子能吸附在长石表面,降低其表面电性,但多价金属离子也会吸附在石英表面,表现出与Al(s)3+相似的性质,使得两者分离困难。可添加水玻璃、六偏磷酸钠等抑制剂抑制石英的浮选,从而实现长石和石英的分离。

5 结论近年来,我国学者针对石英与长石的分离进行了许多的研究,取得了较大的成果,但与发达国家如美国、日本等相比还存在着较大的差距。石英与长石的浮选分离可分为氢氟酸法、无氟有酸法和无氟无酸法。氢氟酸法和无氟有酸法因严重的环境污染而逐渐停用,未来研究方向主要集中于无氟无酸法。长石与石英的浮选分离研究主要集中在浮选药剂的设计与开发方面,并侧重于阴阳离子组合捕收剂的开发和设计以及在无氟无酸法中的应用。无氟无酸法虽取得了一些较好的研究成果,但还需较长时间进行研究和应用,同时相应的机理分析也较为缺乏。一些新兴处理方法如微波处理、煅烧水淬等可促进长石与石英的分离,提供了一些新的思路,但还需要较长的研究周期。

| [1] |

彭寿, 陈志强. 我国硅质原料产业现状及发展趋势[J]. 国外建材科技, 2008(2): 40-46. DOI:10.3963/j.issn.1674-6066.2008.02.012 |

| [2] |

丁亚卓. 低品位石英矿提纯制备高纯度石英的研究[D]. 沈阳: 东北大学, 2010: 164.

|

| [3] |

王云月, 邓宇峰, 詹建华, 等. 高纯石英原料特征和矿床成因研究现状综述[J]. 地质论评, 2021, 67(5): 1465-1477. |

| [4] |

王九一. 全球高纯石英原料矿的资源分布与开发现状[J]. 岩石矿物学杂志, 2021, 40(1): 131-141. DOI:10.3969/j.issn.1000-6524.2021.01.012 |

| [5] |

玻璃工业的发展及其对硅质原料的需求[J]. 中国建材, 2006(1): 40-41.

|

| [6] |

胡廷海. 北海高岭土伴生石英砂矿选矿试验研究[D]. 武汉: 武汉理工大学, 2013.

|

| [7] |

VATALIS K I, CHARALAMBIDES G, BENETIS N P. Market of high purity quartz innovative applications[J]. Procedia Economics and Finance, 2015, 24: 734-742. DOI:10.1016/S2212-5671(15)00688-7 |

| [8] |

MüLLER A, KOCH-MüLLER M. Hydrogen Speciation and Trace Element Contents of Igneous, Hydrothermal and Metamorphic Quartz from Norway[J]. Mineralogical Magazine, 2009, 73(4): 569-583. DOI:10.1180/minmag.2009.073.4.569 |

| [9] |

韩宪景. 超高纯石英砂深加工生产[J]. 国外金属矿选矿, 1998(7): 31-32. |

| [10] |

钟乐乐. 超高纯石英纯化制备及机理研究[D]. 武汉: 武汉理工大学, 2015: 267.

|

| [11] |

张洪武. 石英矿中Al/Fe/气液包裹体强化去除制备高纯石英砂试验研究[D]. 昆明: 昆明理工大学, 2021.

|

| [12] |

郝文俊, 冯书文, 詹建华, 等. 全球高纯石英资源现状、生产、消费及贸易格局[J]. 中国非金属矿工业导刊, 2020(5): 15-19. DOI:10.3969/j.issn.1007-9386.2020.05.005 |

| [13] |

张继勇. 强硬翅膀方能远走高飞[N]. 中国矿业报, 2021: 07-09.

|

| [14] |

陈军元, 刘艳飞, 颜玲亚, 等. 石墨、萤石等战略非金属矿产发展趋势研究[J]. 地球学报, 2021, 42(2): 287-296. |

| [15] |

颜玲亚, 刘艳飞, 于海军, 等. 中国高纯石英资源开发利用现状及供需形势[J]. 国土资源情报, 2020(10): 98-103. DOI:10.3969/j.issn.1674-3709.2020.10.017 |

| [16] |

GÖTZE J. Chemistry, Textures and Physical Properties of Quartz — Geological Interpretation and Technical Application[J]. Mineralogical Magazine, 2009, 73(4): 645-671. DOI:10.1180/minmag.2009.073.4.645 |

| [17] |

杨晓勇, 孙超, 曹荆亚, 等. 高纯石英的研究进展及发展趋势[J]. 地学前缘, 1-14. |

| [18] |

郭文达, 韩跃新, 朱一民, 等. 高纯石英砂资源及加工技术分析[J]. 金属矿山, 2019(2): 22-28. |

| [19] |

马超, 冯安生, 刘长淼, 等. 高纯石英原料矿物学特征与加工技术进展[J]. 矿产保护与利用, 2019, 39(6): 48-57. |

| [20] |

HUANG H, LI J, LI X, ET AL. Iron removal from extremely fine quartz and its kinetics[J]. Separation and Purification Technology, 2013, 108: 45-50. DOI:10.1016/j.seppur.2013.01.046 |

| [21] |

MOWLA D, KARIMI G, OSTADNEZHAD K. Removal of hematite from silica sand ore by reverse flotation technique[J]. Separation and Purification Technology, 2008, 58(3): 419-423. DOI:10.1016/j.seppur.2007.08.023 |

| [22] |

ZHANG Z, LI J, LI X, ET AL. High efficiency iron removal from quartz sand using phosphoric acid[J]. International Journal of Mineral Processing, 2012, 114/5/116/117: 30-34. |

| [23] |

ZHANG Y, HU Y, SUN N, ET AL. Systematic review of feldspar beneficiation and its comprehensive application[J]. Minerals Engineering, 2018, 128: 141-152. DOI:10.1016/j.mineng.2018.08.043 |

| [24] |

田金星. 高纯石英砂的提纯工艺研究[J]. 中国矿业, 1999(3): 59-62. |

| [25] |

贾木欣, 孙传尧. 几种硅酸盐矿物零电点、可浮性及键价分析[J]. 有色金属(选矿部分), 2001(6): 1-9. DOI:10.3969/j.issn.1671-9492.2001.06.001 |

| [26] |

LARSEN E, KLEIV R A. Flotation of quartz from quartz-feldspar mixtures by the HF method[J]. Minerals Engineering, 2016, 98: 49-51. DOI:10.1016/j.mineng.2016.07.021 |

| [27] |

BUCKENHAM M, ROGERS J. Flotation of quartz and feldspar by dodecylamine[J]. Transactions of Institute of Mining and Metallurgy, 1954(64): 1-30. |

| [28] |

SMITH R, SMOLIK T. Infrared and X-ray diffraction study of the activation of beryl and feldspars by fluorides in cationic collector systems[J]. Trans. Soc. Min. Eng, 1965(232): 196-204. |

| [29] |

PERRY D L, TSAO L, GAUGLER K A. Surface study of HF and HF-H2SO4-treated feldspar using auger electron spectroscopy[J]. Geochim Cosmochim Ac, 1983(47): 1289-1291. |

| [30] |

戴强, 唐甲莹, 程正柄. 石英-长石浮选分离的进展[J]. 非金属矿, 1996(2): 16-18. |

| [31] |

印万忠, 孙传尧. 硅酸盐矿物浮选原理研究现状[J]. 矿产保护与利用, 2001(3): 17-22. DOI:10.3969/j.issn.1001-0076.2001.03.005 |

| [32] |

WANG L, SUN W, HU Y, ET AL. Adsorption mechanism of mixed anionic/cationic collectors in muscovite—quartz flotation system[J]. Minerals Engineering, 2014, 64: 44-50. DOI:10.1016/j.mineng.2014.03.021 |

| [33] |

VIEIRA A M, PERES A E C. The effect of amine type, pH, and size range in the flotation of quartz[J]. Minerals Engineering, 2007, 20(10): 1008-1013. DOI:10.1016/j.mineng.2007.03.013 |

| [34] |

WANG L, LIU R, HU Y, ET AL. Adsorption behavior of mixed cationic/anionic surfactants and their depression mechanism on the flotation of quartz[J]. Powder Technology, 2016, 302: 15-20. DOI:10.1016/j.powtec.2016.08.043 |

| [35] |

黄杰. 煅烧对石英浮选提纯的影响研究[D]. 沈阳: 东北大学, 2014.

|

| [36] |

杨伟刚. 云南广南县粉石英提纯研究[D]. 北京: 中国地质大学(北京), 2010.

|

| [37] |

牛福生, 倪文. 高纯石英砂选矿提纯试验研究[J]. 中国矿业, 2004(6): 59-61. |

| [38] |

刘思, 高惠民, 胡廷海, 等. 北海某高岭土尾矿中石英砂的选矿提纯试验[J]. 金属矿山, 2013(6): 161-164. DOI:10.3969/j.issn.1001-1250.2013.06.044 |

| [39] |

钟森林, 谢宝华, 袁祥奕, 等. 东南亚某石英砂矿选矿试验研究[J]. 中国矿业, 2019, 28(S1): 259-262. |

| [40] |

GURPINAR G, SONMEZ E, BOZKURT V. Effect of ultrasonic treatment on flotation of calcite, barite and quartz[J]. Mineral Processing and Extractive Metallurgy, 2004, 113: 91-95. DOI:10.1179/037195504225005796 |

| [41] |

GUO W, ZHU Y, HAN Y, ET AL. Flotation performance and adsorption mechanism of a new collector 2-(carbamoylamino) lauric acid on quartz surface[J]. Minerals Engineering, 2020, 153: 106343. DOI:10.1016/j.mineng.2020.106343 |

| [42] |

LI S, GAO L, WANG J, ET AL. Polyethylene oxide assisted separation of molybdenite from quartz by flotation[J]. Minerals Engineering, 2021, 162: 106765. DOI:10.1016/j.mineng.2020.106765 |

| [43] |

MOWLA D, KARIMI G, OSTADNEZHAD K. Removal of hematite from silica sand ore by reverse flotation technique[J]. Separation and Purification Technology, 2008, 58(3): 419-423. DOI:10.1016/j.seppur.2007.08.023 |

| [44] |

于福顺, 邵怀志, 蒋曼, 等. 长石石英浮选分离试验及混合捕收剂作用机理研究[J]. 矿业研究与开发, 2020, 40(12): 122-127. |

| [45] |

闫勇, 赵长峰, 黎德玲, 等. 石英与钠长石浮选分离的研究[J]. 矿物学报, 2009, 29(2): 196-200. DOI:10.3321/j.issn:1000-4734.2009.02.010 |

| [46] |

汪敏, 钱明川, 史小敏, 等. 石英与长石在酸性介质中的浮选分离研究[J]. 安徽工业大学学报(自然科学版), 2015, 32(2): 123-126. DOI:10.3969/j.issn.1671-7872.2015.02.006 |

| [47] |

吴福初, 刘子帅. 从广西某钨锡尾矿中回收长石与石英[J]. 矿业研究与开发, 2016, 36(7): 18-21. |

| [48] |

张杰, 王维清, 董发勤, 等. 锂辉石浮选尾矿中长石和石英浮选分离[J]. 非金属矿, 2013, 36(3): 26-28. DOI:10.3969/j.issn.1000-8098.2013.03.011 |

| [49] |

雷绍民, 裴振宇, 钟乐乐, 等. 脉石英砂无氟反浮选热压浸出技术与机理研究[J]. 非金属矿, 2014, 37(2): 40-43. |

| [50] |

韩增辉, 周琼波, 吴云英, 等. 季铵捕收剂对石英的浮选性能研究[J]. 化工矿物与加工, 2020, 49(11): 9-11. |

| [51] |

魏梦楠. 石英及长石-石英系统的浮选行为和捕收剂吸附机理[D]. 合肥: 中国科学技术大学, 2019.

|

| [52] |

郑翠红, 汪敏, 钱明川, 等. 石英与长石在中性介质中的浮选分离研究[J]. 非金属矿, 2015, 38(4): 49-51. DOI:10.3969/j.issn.1000-8098.2015.04.016 |

| [53] |

VIDYADHAR A, HANUMANTHA RAO K. Adsorption mechanism of mixed cationic/anionic collectors in feldspar-quartz flotation system[J]. Journal of Colloid and Interface Science, 2007, 306(2): 195-204. DOI:10.1016/j.jcis.2006.10.047 |

| [54] |

VIDYADHAR A, HANUMANTHA RAO K, FORSSBERG K S E. Separation of feldspar from quartz: mechanism of mixed cationic/anionic collector adsorption on minerals and flotation selectivity[J]. Mining, Metallurgy & Exploration, 2002, 19(3): 128-136. |

| [55] |

É奥 K. H., 孙宝歧. 阴/阳离子混合捕收剂的溶液化学及长石与石英的浮选分离[J]. 国外金属矿选矿, 1994(10): 36-45. |

| [56] |

J S, K N, T K. Separation of feldspar from quartz by a new flotation process[J]. World Mining and Metals Technology, 1976, 428-438. |

| [57] |

王杨, 陈留慧. 某金矿尾矿提纯石英应用对比试验研究[J]. 矿产综合利用, 2021(2): 159-162. DOI:10.3969/j.issn.1000-6532.2021.02.027 |

| [58] |

董宏. 尾矿中长石—石英的提取及选矿废水的回用[D]. 长沙: 湖南农业大学, 2016.

|

| [59] |

周亢. 提高石英浮选提纯效果的研究[D]. 广州: 华南理工大学, 2013: 75.

|

| [60] |

刘宝贵. 高纯石英的提取工艺及其浮选药剂的研究[D]. 武汉: 武汉工程大学, 2017: 105.

|

| [61] |

SHEHU N, SPAZIANI E. Separation of feldspar from quartz using EDTA as modifier[J]. 1999(12): 1393-1397.

|

| [62] |

于福家, 黄杰, 陈晓龙, 等. 某石英矿阴阳离子混合捕收剂浮选提纯研究[J]. 非金属矿, 2015, 38(5): 57-59. DOI:10.3969/j.issn.1000-8098.2015.05.018 |

| [63] |

刘亚川, 龚焕高, 张克仁. 六偏磷酸钠的作用机理研究[J]. 东北工学院学报, 1993(3): 231-235. |

| [64] |

陈琳璋. 石英与长石的浮选分离研究[D]. 长沙: 湖南工业大学, 2014.

|

| [65] |

黎小玲. 碱土阳离子在石英与长石浮选分离中的作用[J]. 国外选矿快报, 1994(14): 12-16. |

| [66] |

银锐明, 陈琳璋, 侯清麟, 等. 金属镁离子活化石英浮选的机理研究[J]. 功能材料, 2013, 44(15): 2193-2196. DOI:10.3969/j.issn.1001-9731.2013.15.014 |

| [67] |

REN L, QIU H, ZHANG Y, ET AL. Effects of alkyl ether amine and calcium ions on fine quartz flotation and its guidance for upgrading vanadium from stone coal[J]. Powder Technology, 2018, 338: 180-189. DOI:10.1016/j.powtec.2018.07.026 |

| [68] |

石云良, 邱冠周, 胡岳华, 等. 石英浮选中的表面化学反应[J]. 矿冶工程, 2001(3): 43-45. DOI:10.3969/j.issn.0253-6099.2001.03.013 |

2021

2021