| 会泽铅锌矿选矿废水处理技术进展 |

铅锌矿作为重要的有色金属矿产资源,广泛应用于冶金工业、电气工业、机械工业、军事工业等领域。铅锌矿的开发利用为国民经济的建设作出了巨大的贡献,但也带来了一系列的环境污染问题,其中选矿废水是矿山环境污染的关键因素之一。铅锌矿选矿废水含有酸碱、固体悬浮物、重金属离子和浮选药剂等污染物,若不经治理直接排放,势必污染水体、影响生态环境,而直接回用将影响选矿生产指标,造成矿产资源浪费[1-2]。因此,对铅锌选矿废水进行综合治理与资源化利用以达到零外排目标,是相关矿山企业亟须解决的重大问题之一。

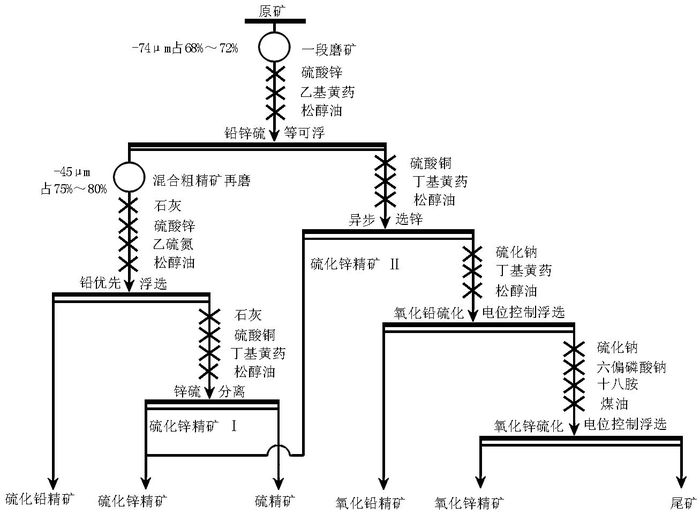

始建于1951年的会泽铅锌矿,已形成从规划、设计、建设到生产的全过程,遵循资源高效利用、无废开采、人性化配置等原则,建成了一座“花园式”的现代化绿色矿山[3]。承担矿山选矿生产任务的2 000 t/d选矿厂及配套的400 m3/h选矿废水处理系统,建于长江水系上游支流牛栏江西岸坡地之上;选矿厂采用先硫后氧分段选别主干流程、可浮选—优先浮选等相结合的原则流程、多碎少磨—阶段磨矿阶段选别工艺流程等多种流程结构并存的综合选矿新工艺,处理世界罕见的特富氧—硫混合铅锌矿石[4-5],选矿厂工艺原则流程见图 1。选矿厂每年产生选矿废水近380万m3,但400 m3/h选矿废水处理系统投入生产使用后运行负荷压力较大,处理后的回水水质指标波动较大,且没有完善的选矿废水底泥处理设施,亦制约着选矿废水处理系统的长周期稳定高效运行。为降低选矿废水处理回用对选矿生产的影响及消除选矿废水对环境的危害,选矿厂在选矿废水回收利用生产实践及技术改造中,逐步构建形成了源头控制、过程消减及末端处理回用选矿废水的和谐互补模式,实现了选矿废水厂内治理与资源化利用零外排,取得了较好的生态效益、经济效益和社会效益。

|

| 图 1 会泽铅锌矿2 000 t/d选矿厂工艺原则流程 Fig.1 The principle flowsheet of 2 000 t/d concentrator in Huize lead-zinc mine |

1 选矿废水的来源及特点 1.1 选矿废水的来源

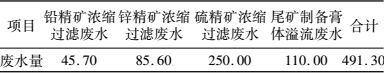

选矿厂用水根据水质特征可分为新水及回水,其中矿井水或牛栏江水作为新水主要用于药剂制备用水、球磨机冷却水、砂泵轴封冷却水、陶瓷过滤机滤板反冲洗水、荧光在线品位分析仪清洗用水等添加使用,而400 m3/h选矿废水处理系统处理后的回水则主要用于破碎湿法收尘用水、磨矿工艺作业用水、浮选工艺作业用水、场地冲洗用水等添加使用,上述各种添加水均进入到选矿生产工艺流程,并在精矿脱水作业及尾矿制备膏体作业中排出形成选矿厂的最终废水,依次分别为铅精矿、锌精矿及硫精矿浓缩过滤废水和尾矿制备膏体溢流废水,以上各类废水又合并给入选矿废水处理系统处理后循环利用,各类选矿废水量见表 1。

| 表 1 选矿废水水量结果 /(m3·h-1) Table 1 The result of mineral processing wastewater quantity |

|

1.2 选矿废水的特点

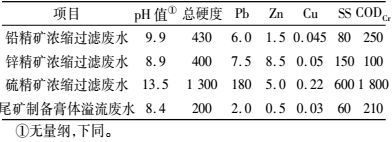

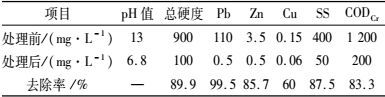

选矿厂处理的特富氧—硫混合铅锌多金属矿矿石性质复杂,其中氧化矿原生矿泥较重、硫化矿软而脆易过磨产生次生矿泥,加之为满足铅、锌、硫矿物的高效浮选分离及银、锗等有用组分的选择性富集强化回收,导致采用的选矿工艺流程复杂、药剂种类繁多,致使选矿废水中含有大量的重金属离子、浮选药剂、固体悬浮物等物质,并且化学耗氧量较高,选矿废水水质分析结果见表 2。

| 表 2 选矿废水水质分析结果 /(mg·L-1) Table 2 The analytical result of mineral processing wastewater quantity |

|

由表 1、表 2可以看出,会泽铅锌矿选矿废水排出量大,且含有对环境有害的物质,如重金属离子、固体悬浮物、残余浮选药剂,并且化学耗氧量及pH值较高,其直接排放是绝对禁止的,而直接回用将对选矿造成多方面的不利影响。选矿废水中残余酸碱会改变矿浆的pH值,将影响离子捕收剂的存在状态及矿粒表面的亲水性或电性;铅、锌、铜、铁等金属离子,会与黄药类捕收剂作用生成沉淀,增加捕收剂的消耗,且其中的铜、铅重金属离子,会活化闪锌矿导致本选矿厂铅优先浮选阶段锌难以抑制,增加铅锌分离难度;固体悬浮物会阻碍矿粒的充分分散及浮选药剂的扩散和吸附[6],罩盖在矿物表面将导致不同矿物表面性质趋同,使得药剂对矿物的选择性作用降低,而夹带富集到精矿中将影响精矿品质;选矿废水的硬度指水中钙、镁离子的总浓度,钙、镁离子达到一定浓度后对方铅矿及黄铁矿的浮游性有较明显的影响[7],而且在回用中遇到硫酸根离子、碳酸根离子等,会产生沉淀物而结垢影响管路、设备等正常运行,甚至大量结垢后占用浮选机容积,减少浮选时间;化学需氧量是选矿废水受无机和有机还原性物质污染程度的一个指标,本选矿厂废水中主要含有硫化钠、黄药、乙硫氮、松醇油等还原性物质,其存在量的多少直接影响着化学需氧量的高低,亦直接影响着选矿生产指标和工艺流程的稳定。

2 选矿废水厂内循环利用零外排的技术创新与实践 2.1 源头控制改善选矿废水选矿用水单耗是衡量选矿厂清洁生产的关键指标之一,亦是选矿废水排出量的决定性因素,降低选矿用水量单耗是提高选矿废水循环利用率的基础。针对会泽铅锌矿选矿废水排出量大、污染物含量高等特点,选矿厂经过多年的持续探索及研究,采取以下关键措施从源头控制,降低了选矿废水排出量并改善了废水水质。

(1) 厂区生活污水、地表雨水与生产用水相分离,避免厂区生活污水、地表雨水进入生产工艺流程,以降低选矿废水排出量。厂区生活污水进行归流,经生活污水处理系统A/O工艺(集水井—沉砂池—调节池—A段厌氧分解池—O段好氧分解池—二沉池(聚合氯化铝沉淀池)—中间箱—过滤塔—紫外线消毒—清水池)处理合格后泵送至高位水池用于补充厂区绿化用水,剩余部分亦满足达标外排。厂区地表雨水进行分质截流,受污染的厂区地表初期雨水收集至事故池,再泵送进入浓密机以回收利用,未受污染的厂区地表雨水经回收引流系统排出厂区。

(2) 选别工艺流程清洁高效,药剂用量低及主要捕收剂易降解,可降低选矿废水处理回用难度。会泽铅锌矿充分利用矿物的嵌布粒度及可浮性差异,研发了多种流程结构并存的选矿新工艺,并使用了先进适用选矿设备及自动化控制技术与之相匹配,如芬兰Outokumpu公司的荧光在线品位分析仪、德国Siemens公司的在线检测流量计及北京矿冶研究总院研制的BF自吸气机械搅拌式浮选机、BRFS-PLC型浮选药剂自动化添加系统、矿浆pH在线检测仪等,避免了选矿使用强压强拉的浮选药剂制度,且浮选药剂用量添加精确,确保了浮选药剂用量节省及降低了其在选矿废水中的残留量。相关研究表明[8-11],在各种硫化矿捕收剂中,乙基黄药、丁基黄药、乙硫氮等捕收剂相对易降解,尤其是在酸性条件下降解率更优,且烃基黄药的降解率随其化合物中碳链长度和烷基支链数的增加而减小,故会泽铅锌矿选矿废水中残留的大部分捕收剂易降解,降低了选矿废水处理回用的难度。

(3) 脱水工艺先进适用,有利于浓缩过滤废水的处理回用。原精矿产品的脱水采用了浓密机浓缩+陶瓷过滤机过滤的工艺,其中锌精矿产率高,部分锌精矿颗粒较细,导致芬兰Outokumpu公司生产的Φ14 m、型号HRT-14-798的新型高效浓密机跑浑严重,不仅造成金属流失影响选矿金属平衡,还造成溢流水的后续处理回用困难,尤其是增加选矿废水处理系统的底泥处理处置难度;因此,在该浓密机添加聚丙烯酰胺,以强化锌精矿颗粒及固体悬浮物等的沉降,溢流水再进入辽源市重型机械厂生产的Φ30 m、型号NT-30传统浓密机进行二次浓缩,使得锌精矿浓密机溢流水跑浑现象得到了有效控制,其含有的固体悬浮物、重金属离子等显著降低。而且各浮选精矿产品均使用陶瓷真空过滤机进行过滤,该设备使用微孔陶瓷作为过滤介质,具有不喷浆漏浆、滤饼水分低、滤液较清澈等优点[12],有利于减少选矿废水随精矿流失及选矿废水处理循环利用。

2.2 过程消减利用选矿废水实现选矿废水回收利用零外排的先决条件是选矿废水排出量小于选矿厂用水总量,选矿生产过程中对选矿废水进行直接回用是降低选矿新水消耗及减少选矿废水排出量的重要措施,亦是提高选矿废水循环利用率的关键。为减少选矿废水排出量及降低后续选矿废水处理回用负荷,会泽铅锌矿对选矿厂不同用水作业的水质要求及产生的废水特征进行研究,并基于生产实践探索,逐步对部分用水作业的选矿废水进行过程分质回用及循环利用,以消减选矿废水产出量,具体如下。

(1) 球磨机冷却水的循环利用。选矿厂球磨机冷却排出的废水温度较高,但基本未受到其它污染,因此将其单独回收后泵送至选矿厂500 m3高位澄清池降温,再自流返回球磨机循环使用,2台球磨机节约新水约25 m3/h。

(2) 浮选作业废水分质回用。基于大量的选矿废水与新水水质的选矿对比试验研究[13],锌精矿浓密机溢流水直接返回,用作硫化锌选别循环及氧化铅锌选别循环泡沫溜槽冲洗用水,以代替原使用的处理回水,减少选矿废水处理量分别为63.33 m3/h、22.7 m3/h。

(3) 陶瓷过滤机滤液水循环利用。选矿厂使用的7台陶瓷真空过滤机滤板原使用的反冲洗水均为新水,根据过滤废水的特性,在过滤平台下新建三个串联水箱对过滤废水进行自然沉降处理,经自然沉降处理排出的溢流水再泵送至高位水箱,以用作陶瓷真空过滤机滤板反冲洗水,共计节约新水30 m3/h。

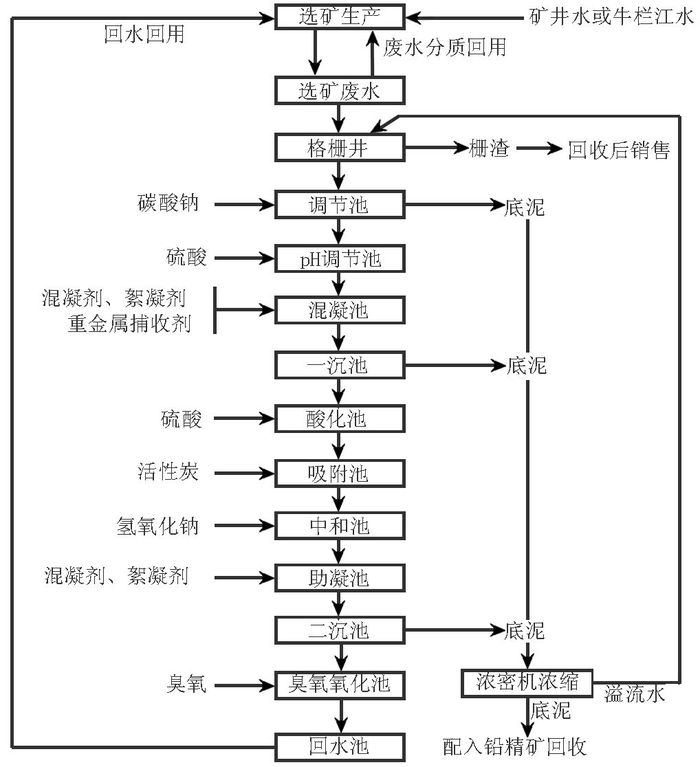

2.3 末端处理回用选矿废水选矿废水的末端处理回用是消除选矿废水危害的最后方式,是提高选矿废水循环利用率的可靠保障,亦是降低选矿废水循环利用对选矿生产指标影响的核心。会泽铅锌矿选矿厂排出的铅精矿、锌精矿及硫精矿浓缩过滤废水和尾矿制备膏体溢流废水,全部合并给入选矿废水处理系统,使得合并后的选矿废水水质变得复杂;而随着选矿厂新水补加量的逐渐降低及选矿废水过程中分质回用及循环利用逐渐提升,虽降低了选矿生产排出的选矿废水量,但其固体悬浮物含量、重金属离子含量、CODCr等出现不同程度的累积升高,导致选矿废水处理回用的难度增加。在此期间,原处理能力400 m3/h的选矿废水处理系统运行负荷压力大的问题虽有所缓解,但处理后的回水水质仍然不太理想。因此,选矿厂持续不断地对选矿废水处理循环利用的技术进行研究攻关,对选矿废水处理系统进行了改扩建升级,形成了具有600 m3/h处理能力的“pH调节—化学沉淀—混凝沉淀—活性炭吸附—臭氧氧化”的选矿废水处理系统,并增设了刮泥机、污泥泵等设备设施以完善选矿废水处理系统排泥。改造后的选矿废水处理工艺原则流程详见图 2、废水处理效果见表 3。选矿废水处理工艺的核心环节如下:

|

| 图 2 选矿废水处理工艺原则流程 Fig.2 The principle flow sheet of wastewater treatment |

| 表 3 处理前后选矿废水水质 Table 3 Waste water quality of inlet/outlet |

|

(1) 化学沉淀法去除钙镁离子软化水质。设计了一体式高效浓密调节池,在对选矿废水均质及均量的过程中,同时添加碳酸钠沉淀去除钙、镁离子以软化水质。

(2) 混凝沉淀法去除固体悬浮物、胶体颗粒、重金属离子等。经碳酸钠沉淀软化后的废水,添加硫酸调节pH值至9~10,以营造混凝沉淀适宜的pH值、破坏胶体的稳定性,以及兼顾利用碱性pH值条件下部分重金属离子生成氢氧化物的溶度积进行沉淀去除,再分别添加混凝剂、絮凝剂及重金属捕收剂,以去除固体悬浮物、胶体颗粒、重金属离子等。

(3) 活性炭吸附法强化去除浮选药剂、重金属离子等。经混凝沉淀法处理后的废水,首先添加硫酸调节pH值至2~3,以满足酸性条件下乙基黄药、丁基黄药、乙硫氮等分解速度加快,然后添加粉末活性炭颗粒吸附浮选药剂、重金属离子等,再添加氢氧化钠中和废水pH值至6~8,并作为最终回水pH值;最后依次添加混凝剂、絮凝剂以沉淀去除活性炭颗粒及残留的重金属离子等。

(4) 臭氧氧化法处理破坏和去除残留浮选药剂。废水经活性炭吸附法处理后,再给入臭氧氧化池,臭氧从水池底部采用微孔分散鼓泡给入曝气,利用其强氧化性,氧化和降解废水中残留的难处理浮选药剂,同时降低废水的CODCr。

3 选矿废水厂内循环利用零排放的效果 3.1 提高了节水治污能力改造完成后的600 m3/h新选矿废水处理系统投入生产使用,在所属低氧、大温差的高原环境条件下,实现了选矿废水中重金属离子、浮选药剂、固体悬浮物等的稳定有效去除及溶解氧含量增加,满足了会泽铅锌矿复杂选矿废水处理回用的特殊要求。该系统投入生产使用后,选矿废水处理的单位成本虽有所增加,但实现了选矿废水厂内处理回用零外排及选矿废水处理底泥资源化回收利用零外排,使水资源利用率得到了进一步提高,并避免了选矿废水处理底泥的二次污染。

(1) 提高了水资源利用率。在新选矿废水处理系统的生产使用中,增加过滤装置将臭氧制备作业的放电管冷却水改造后使其循环利用,节约新水15 m3/h。由于处理后的回水水质改善,逐步将选矿厂所属的25台砂泵轴封冷却水由新水替换为处理后的回水,节约新水52.35 m3/h;处理后的回水亦直接用作石灰乳消化、配制用水,节约新水约8.12 m3/h。至此,并伴随着磨矿工艺、浮选工艺回水使用管理的进一步提升,最终实现了选矿用水单耗3.98 m3/t原矿及其中新水单耗0.38 m3/t原矿的先进水平,有效的提高了水资源的利用率,节约和保护了水资源。

(2) 避免了底泥二次污染。选矿废水的合理利用零外排,大幅度降低了选矿废水对生态环境的不利影响;选矿废水处理系统中排出的富铅底泥,将其针对性地合并进入选矿工艺流程产出的铅精矿中,每年多回收铅金属约300 t,并避免了选矿废水处理底泥的二次污染。栅渣主要为塑料导爆管、雷管的碎屑(入选原矿带入),将其回收后销售。

3.2 提高矿产资源利用率改造完成后的600 m3/h新选矿废水处理系统投入运行后,选矿各生产环节使用的选矿回水水质变得相对均衡稳定,而且在选矿回水长期循环使用过程中,松醇油、煤油、乙硫氮等部分浮选药剂的单耗有所降低,并使得选矿回水水质—浮选药剂制度形成合理匹配关系,选矿指标得以改善。600 m3/h新选矿废水处理系统投入运行前入选原矿含铅7.54%、锌20.77%,分别获得回收率铅84.76%、锌94.88%;当前入选原矿含铅6.95%、锌19.49%,分别获得回收率铅86.02%、锌95.61%。矿产资源利用率得到了明显提升,选矿废水的厂内治理回用零外排技术的成功应用发挥了不可或缺的作用。

4 结语(1) 会泽铅锌矿合理匹配了有针对性的选矿工艺流程、清洁高效浮选药剂及先进适用选矿设备,且加强清污分流、雨污分流等,降低了选矿废水产生量,并改善了选矿废水处理与回用的难度。

(2) 会泽铅锌矿采用选矿废水厂内过程消减利用及末端处理回用的技术,实现了选矿废水回收利用零外排及选矿废水处理底泥资源化回收利用零外排,有效提高了水资源利用率,节约和保护了水资源,并避免了废水处理底泥的二次污染。

(3) 会泽铅锌矿选矿各生产环节使用的选矿回水水质变得相对均衡稳定,部分浮选药剂单耗降低,且选矿回水水质—浮选药剂制度形成了合理匹配关系,选矿指标明显提升,提高了矿产资源利用效率。

| [1] |

冯章标, 何发钰, 邱廷省. 选矿废水治理与循环利用技术现状及展望[J]. 金属矿山, 2016, 45(7): 71-77. |

| [2] |

刘全民, 张洪国, 何发钰, 等. 有色金属矿山节约资源能源与减排[J]. 矿产保护与利用, 2009(1): 38-42. |

| [3] |

吉学文, 曾普海, 严庆文. 绿色矿山建设及生产实践[J]. 采矿技术, 2009, 9(3): 1-3. |

| [4] |

敖顺福, 崔茂金, 石增龙, 等. 会泽铅锌矿资源综合利用技术的实践与应用[J]. 中国矿业, 2016, 25(11): 102-106. DOI:10.3969/j.issn.1004-4051.2016.11.022 |

| [5] |

敖顺福, 李兴映, 庄福礼, 等. 会泽铅锌矿选矿清洁生产的创新与实践[J]. 有色金属(选矿部分), 2016(6): 26-30. |

| [6] |

张胜东, 童雄, 谢贤, 等. 我国选矿废水回用处理方法研究进展[J]. 矿产保护与利用, 2016(3): 66-72. |

| [7] |

刘爽, 孙春宝, 陈秀枝. 钙、镁、硫酸根离子对会泽铅锌矿硫化矿浮游性的影响[J]. 有色金属(选矿部分), 2007(2): 26-28. |

| [8] |

杨运琼. 硫化矿捕收剂的降解性能与机理研究[D]. 长沙: 中南大学, 2003.

|

| [9] |

陈绍华. 典型硫化矿捕收剂的生物降解性研究[D]. 武汉: 武汉理工大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10497-1012442368.htm

|

| [10] |

彭然. 硫化矿浮选废水中典型有机药剂臭氧催化氧化去除研究[D]. 武汉: 武汉工程大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10490-1012453735.htm

|

| [11] |

赵亮, 刘文刚, 魏德洲, 等. 乙硫氮在水体中的降解特性[J]. 金属矿山, 2016(6): 189-192. |

| [12] |

李桂鑫. 高效节能的过滤设备——陶瓷过滤机[J]. 国外金属矿选矿, 1998(7): 35-38. |

| [13] |

惠世和, 张林友, 高连启, 等. 某铅锌混合矿选矿废水分段回用研究与应用[J]. 有色金属(选矿部分), 2011(5): 24-26. |

2017

2017