| 不同消泡剂对浮选精煤的消泡试验及其对浮选的影响 |

2. 南方科技大学 前沿与交叉科学研究院, 清洁能源研究院, 广东 深圳 518055;

3. 南方科技大学 创新创业学院, 深圳低质煤综合利用工程研究中心, 广东 深圳 518055

2. Clean Energy Institute, Academy for Advanced Interdisciplinary Studies, Southern University of Science and Technology, Shenzhen 518055, Guangdong, China;

3. Shenzhen Engineering Research Center for Coal Comprehensive Utilization, School of Innovation and Entrepreneurship, Southern University of Science and Technology, Shenzhen 518055, Guangdong, China

根据微细颗粒表面亲疏水性差异将目标矿物和脉石分离的泡沫浮选是细粒煤分选最有效的方法[1-2]。在浮选矿浆中,气泡作为疏水性颗粒的载体,在浮力的作用下将疏水性颗粒携带升浮至液面,形成浮选精煤泡沫层[3-4]。与熟知的泡沫不同,浮选精煤泡沫为气-固-液三相泡沫体系,由于浮选过程中起泡剂的添加和微细颗粒在气泡表面黏附,形成“装甲”,导致精煤浮选泡沫层十分稳定[5-9]。浮选精煤产物从浮选槽(柱)中排出后储存于精煤罐,较长时间难以破裂[10],尤其是浮选精煤中细粒含量越高,精煤泡沫越稳定[11-12]。稳定、黏稠、难消的三相泡沫会对后续工艺带来诸多危害,例如:(1)泡沫含气量大、密度小,同等生产量需要的精煤罐体积增大,占地面积增加,经济成本升高;(2)当大量气泡涌入,输送泵会出现“气蚀”,损害设备,增加厂区危险性;(3)黏稠的泡沫降低管道运输效率;(4)含气泡沫进入脱水设备将降低其工作效率,增加能耗。因此,有必要研究浮选精煤泡沫的消除[13-15]。

目前消泡方法主要有两类:物理消泡法和化学消泡法[16]。物理消泡法通过改变泡沫的物理状态来实现消泡,具体方法有静置、减压、升温、机械搅拌[17]、水喷淋、超声等。化学消泡法是在泡沫体系中加入与起泡剂表面性质相反或能使起泡剂失效的表面活性剂,即消泡剂,来实现消泡[18]。上述方法在气液两相泡沫中已得到广泛研究,但鲜有文献研究三相泡沫的消除。吴伦等人[18]对浮选精煤泡沫采用物理消泡法的试验结果表明,静置法和机械搅拌法消泡效果不理想;升温法消泡快,但能耗高;喷水法耗水量大,但消泡效果较理想。任利勤等人[10]提出在较低真空度(0.02 MPa)下,浮选精煤泡沫在较短时间(30 s)内有较好消泡效果,但在厂区实现精煤真空储运需要较大投入,进行已有设备改造也较复杂。由已有研究成果可知,喷水法是消泡效果好且易实现的消泡方法,其耗水量大的问题可通过水的循环利用来解决。此外,李明等人[19]发现,在细粒煤浮选时若加入高浓度的柴油捕收剂,浮选精煤泡沫稳定性降低,表明在浮选过程中柴油具有一定消泡作用。而消泡剂,如柴油,直接加入浮选精煤泡沫中的消泡效果有待研究;结合化学法和物理法,如以加入消泡剂为喷淋水的喷水法的消泡效果有待验证。

本文针对浮选精煤泡沫难以消除的问题,以实现浮选工艺的连续性为目的,对浮选精煤泡沫进行消泡试验,考察消泡剂添加方式、消泡剂的种类和消泡剂的用量对消泡效果的影响,并探求消泡剂在循环水中的残留对浮选的影响。

1 试验与方法 1.1 试验试剂与仪器试验所用煤样为来自山东某地选煤厂的煤泥。

试剂:煤油(麦克林,CAS:8008-20-6)、2号油(湖北荆州选矿药剂有限公司,CAS:8002-09-3)、硅油消泡剂(麦克林,CAS:NONE6712,透明黏稠状液体)、乳化烃类油消泡剂(绍兴市上虞区鼎欣科技发展有限公司,CAS:8042-47-5,乳白色黏稠状液体)

仪器与设备:秒表、1 L量筒、洗瓶、5 mL注射器、喷淋器(喷壶)和自制带刻度高量筒、真空抽滤机、电子秤、烘箱(DHG-9246A,上海精宏试验设备有限公司)、250 μL和100 μL平口微量进样器(货号02027399和02026709,上海研恬生物科技有限公司)、高强度搅拌器(VM00198,上海登捷机械设备有限公司)、单槽浮选机(XFD-Ⅲ-3L,绍兴伟邦矿机制造有限公司)、全自动工业分析仪(5E-MAG6700Ⅱ,长沙开元仪器有限公司)。

1.2 试验步骤 1.2.1 消泡试验在搅拌器中依次加入煤样、水、捕收剂和起泡剂,盖上盖密封,高强度搅拌1 min,充分混合起泡后,将搅拌器中的精煤泡沫转移至自制高量筒,加入消泡剂(或不加)后观察泡沫层厚度随时间的变化。每次试验煤样用量150 g,煤浆浓度100 g/L,捕收剂为煤油,起泡剂为2号油,用量分别为600和300 g/t。

泡沫转移至高量筒后,采用两种方式加入消泡剂:(1)滴加(DJ),在泡沫层上方用注射器逐滴加入消泡剂;(2)喷淋(PL),在喷淋器中加入消泡剂和固定量的水并充分混匀,消泡剂以喷淋水形式在泡沫层上方加入,喷淋过程中喷淋速率恒定且在2 min内完成。

考察的两种消泡剂为硅油消泡剂(G)和乳化烃类油消泡剂(R),三个用量水平为0、20和100 mg/L。

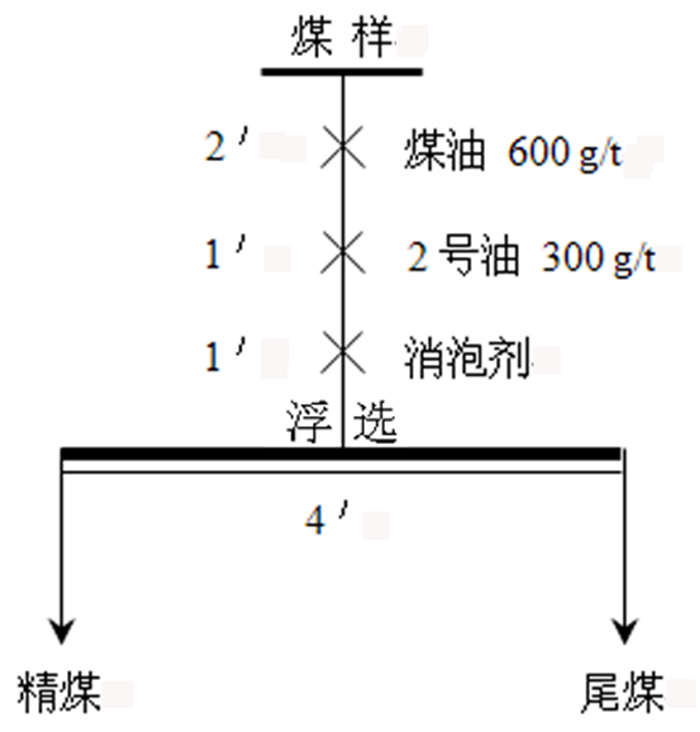

1.2.2 浮选试验浮选采用XFD 3 L单槽浮选机,浮选入料300 g,矿浆转速1 800 r/min,充气量0.2 m3/h,煤样、矿浆浓度和浮选药剂及其用量与消泡试验一致。根据GB/T 4757—2013《煤粉(泥)实验室单元浮选试验方法》[20]规定,具体浮选流程如图 1所示。浮选产物过滤烘干后测重,研磨后用全自动工业分析仪测量灰分。

|

| 图 1 浮选试验流程 Fig.1 Flow chart of flotation experiment |

2 结果与讨论 2.1 消泡试验 2.1.1 消泡剂加入方式的影响

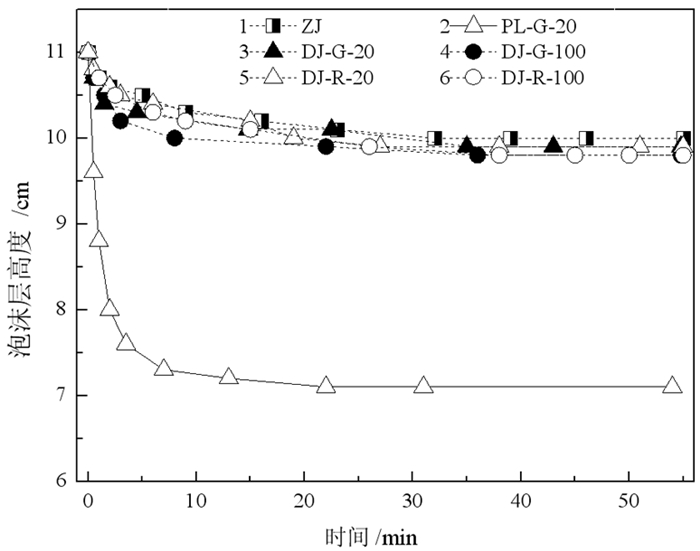

为了研究消泡剂添加方式对消泡效果的影响,分别在消泡剂以滴加和喷淋加入的条件下,进行了浮选精煤泡沫的消泡试验,图 2为消泡试验过程中泡沫层高度随时间的变化图。

|

| 图 2 消泡剂不同加入方式下泡沫层高度随时间的变化(ZJ:静置;DJ:以滴加方式加入消泡剂;PL:以喷淋方式加入消泡剂;G:硅油消泡剂;R:乳化烃类油消泡剂;20 ∶ 20 mg/L的消泡剂;100 ∶ 100 mg/L的消泡剂) Fig.2 Changes of foam layer height with time under different adding methods of defoamer (ZJ: stand; DJ: add defoamer by dropping; PL: add defoamer by spraying; G: silicone oil defoamer; R: emulsified hydrocarbon oil defoamer; 20 ∶ 20 mg/L defoamer; 100 ∶ 100 mg /L defoamer) |

由曲线1可知,在不加消泡剂、仅静置条件下,随着时间的延长,泡沫层高度先略有降低后不再变化。结果表明,静置消泡法很难使这样稳定的泡沫消除,这与前人的试验结果一致[6, 15, 18]。泡沫的消除主要由重力排液、奥斯特瓦尔德熟化、界面力驱动液膜薄化和自发的磨破裂共同起作用,相较于有界面驱动力的液膜薄化重力排液要慢得多[21],因此仅静置很难消除稳定的三相泡沫。曲线~36为消泡剂采用滴加方式加入的消泡结果,在不同用量下,两种消泡剂加入后泡沫层随时间的变化规律与静置时相同,最终泡沫层减少的厚度与静置无显著差异,可知以滴加方式加入消泡剂无明显消泡效果。胡楠等人[22]在新型消泡剂对两相泡沫的消泡性能研究时得出,用滴管滴加消泡剂后泡沫能快速消除,这里得到不同的结果或许是因为三相泡沫的黏度较大,消泡剂加入后无法提高较远处泡沫液膜的排液速度,因此在量筒外侧无法明显观察到泡沫的消除。对消泡剂加入位置观察发现滴入位置周围的泡沫被消除,在泡沫层表面形成“坑”状,说明消泡剂有一定消泡作用,但滴加无法有效展现消泡剂的消泡效果。

由图 2中曲线2可知,当采用喷淋方式加入消泡剂(硅油消泡剂,20 mg/L),在喷淋水加入后的前2 min内泡沫被快速消除,其厚度从11 cm降至8 cm,喷淋结束后,与静置时现象相同,泡沫层略微减少后稳定不变,最终泡沫层可减少3.9 cm。相较于静置和消泡剂滴加,以喷淋的方式加入消泡剂能够显著提高消泡的速率和消泡程度。当以滴加方式加入,消泡剂得不到分散,只消除滴入位置周围的部分泡沫;当消泡剂以喷淋方式加入,消泡剂可分散成小液滴,均匀淋在泡沫层表面,快速消除泡沫。加入的消泡剂接触到精煤泡沫,起到消泡效果后会立即被已破裂的黏稠液膜液体包裹[15],无法接触其他泡沫继续消泡,因此喷淋结束后,与静置时现象相同。

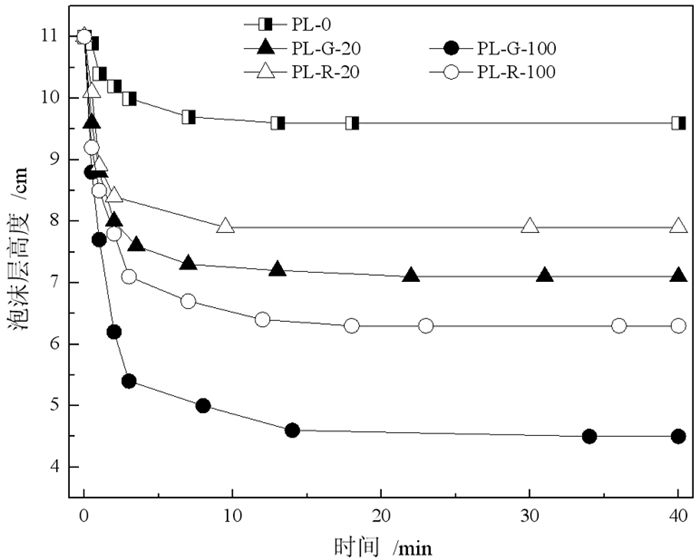

2.1.2 消泡剂种类和用量的影响为了研究消泡剂种类和用量对消泡效果的影响,在喷淋条件下,选用硅油消泡剂和乳化烃类油消泡剂,在三个用量水平下(0、20和100 mg/L)进行了消泡试验。硅油消泡剂表面张力小、热稳定和化学稳定性好、消泡能力强,在极少用量下有极佳消泡效果,为应用十分广泛的消泡剂,但其在三相泡沫中的消泡效果未知,此外,鲜有对乳化烃类油消泡剂的研究,其消泡效果未知。因此选用这两种消泡剂,研究它们对浮选精煤三相泡沫的消泡效果,同时研究消泡剂在较低剂量20 mg/L和较高剂量100 mg/L下的消泡效果。图 3为具体消泡情况,表 1为具体消泡率值。

|

| 图 3 不同消泡剂种类和用量下泡沫层高度随时间变化图(PL:以喷淋方式加入消泡剂;G:硅油消泡剂;R:乳化烃类油消泡剂;0:无消泡剂,仅喷淋水;20 ∶ 20 mg/L的消泡剂;100 ∶ 100 mg/L的消泡剂) Fig.3 Variation of foam layer height with time under different types and dosages of defoamer (PL: add defoamer by spraying; G: silicone oil defoamer; R: emulsified hydrocarbon oil defoamer; 0: no defoaming agent, only spray water; 20 ∶ 20 mg/L defoamer; 100 ∶ 100 mg /L defoamer) |

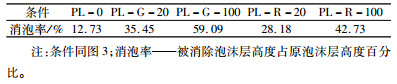

| 表 1 不同条件下的消泡率 Table 1 Defoaming rate under different conditions |

|

从试验结果可知,消泡剂用量相同时,硅油消泡剂的消泡效果优于乳化烃类油消泡剂。当消泡剂用量为20 mg/L时,硅油消泡剂消泡率比乳化烃类油消泡剂高7.3百分点;用量为100 mg/L时,高出16.4百分点。这是因为相较于其他矿物类和脂肪醇类消泡剂,在水体系中硅油消泡剂被认为是高效消泡剂[23]。硅油消泡剂表面张力低,在气泡上易铺展,当硅油小液滴落到气泡上,落点的表面张力能被有效降低,变成气泡上的一个薄弱点,原有的稳定状态被打破从而引起气泡破裂[6, 24-25]。而乳化烃类油消泡剂被喷淋到泡沫表面后需进入泡沫液膜,在分子力的作用下加速排液,使液膜薄化,形成油滴架桥现象后使气泡破裂[19, 23, 26]。在这里的三相浮选精煤泡沫体系中,硅油消泡剂更能展现良好的消泡性能。

对于同一消泡剂,随着用量的增加,消泡效果越好,尤其是硅油消泡剂,消泡率从未用消泡剂时的12.7%增加到用量为20 mg/L时的35.4%,用量为100 mg/L时,消泡率更是达到了59.1%,这与陈更等人[27]的研究结果一致,各种消泡剂,随着用量的减少,消泡率会降低,因此需要在保证消泡率的前提下尽可能少地使用消泡剂。综合不同条件下的消泡结果可以得出,在此体系中,消泡剂加入方式对消泡效果影响最大,其次是消泡剂用量,最后是消泡剂种类。

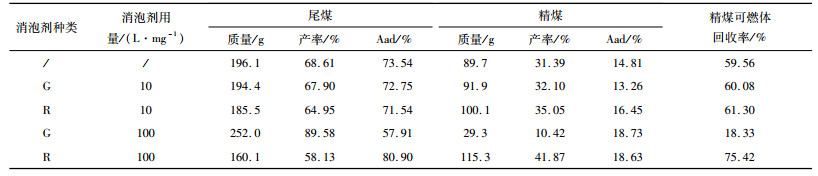

2.2 浮选试验浮选精煤在脱水过程中产生的水会作为循环水被闭路循环使用,为此,进行精煤罐中加入消泡剂后在循环水中的残留对浮选影响的试验。表 2为在浮选过程中不加消泡剂和引入较低残留量消泡剂(10 mg/L)、较高残留量消泡剂(100 mg/L)后的浮选结果。在消泡剂残留量较低时,加硅油消泡剂浮选得到精尾煤产率和灰分(Aad)与未加消泡剂时一致,加入乳化烃类油消泡剂后,浮选精煤产率和灰分略微增加,但整体相差不大,说明较低量消泡剂的残留对浮选影响较小。当残留的消泡剂增加,即在浮选中引入100 mg/L硅油和乳化烃类油消泡剂后,前者浮选精煤的产率从31.4%跌至10.42%,精煤灰分升至18.73%,后者使浮选精煤产率提升至41.8%,精煤灰分也增加了3.3百分点,两种消泡剂对浮选表现出了相反的影响。硅油消泡剂不仅能使精煤泡沫快速破裂消除,而且能够抑制泡沫的生成[28],这也是常规消泡剂另一方面的消泡性能。因此,在加入较大量硅油消泡剂后,浮选过程中上方泡沫层厚度显著降低,致使浮选精煤产率下降,同时使浮选选择性降低。在精煤收率显著降低的情况下,精煤灰分反而增加,说明较高残留量硅油消泡剂能恶化浮选,对浮选有不利影响。较大量乳化烃类油消泡剂的引入,表现出的不再是一般消泡剂的抑泡作用,而与增加烃类油捕收剂的效果类似[8, 29-30],烃类油为疏水性物质,乳化后被分散为微小油滴,与煤颗粒碰撞概率增加,在煤颗粒表面吸附,提高了煤颗粒的可浮性,因此能在略微增加精煤灰分的同时大大提高精煤产率,在一定程度上促进浮选,对浮选有利。

| 表 2 浮选结果 Table 2 Flotation results |

|

为了研究消泡剂的添加方式、种类和用量对浮选精煤消泡效果的影响以及消泡剂残留于循环水对浮选流程的影响,分别进行了消泡试验和浮选试验。综合试验结果可知,若在不影响浮选的提前下实现良好的消泡效果,可以考虑采用低用量的乳化烃类油消泡剂,同时适当降低浮选捕收剂用量,使乳化烃类油消泡剂在精煤罐中起消泡作用,在浮选中起捕收剂作用,解决消泡难题的同时有效节约成本。

3 结论通过消泡试验可知,在此三相浮选精煤泡沫体系中,随着消泡剂用量的增加,消泡效果越好,且硅油消泡剂的消泡效果优于乳化烃类油消泡剂。消泡剂加入方式对消泡效果影响最大,其次是消泡剂用量,最后是消泡剂种类。采用滴加的方式加入消泡剂不改变浮选精煤的消泡效果,喷淋方式加入消泡剂能增加消泡速率和消泡程度。

浮选试验结果可知,循环水中较低剂量的消泡剂残留对浮选影响较小。当残留量较大时,硅油消泡剂能大大减少精煤产率,增加精煤灰分,降低浮选选择性,抑制浮选;乳化烃类油消泡剂能增加浮选产率,在一定程度上促进浮选,同时精煤灰分也有所增加。

| [1] |

CHEN Y, HU S, LI J, et al. Improvement on combustible matter recovery in coal slime flotation with the addition of sodium silicate[J]. Colloids and Surfaces a-Physicochemical and Engineering Aspects, 2020, 603: 125220. |

| [2] |

ZHOU W, WU C, LV H, et al. Nanobubbles heterogeneous nucleation induced by temperature rise and its influence on minerals flotation[J]. Applied Surface Science, 2020, 508: 145282. DOI:10.1016/j.apsusc.2020.145282 |

| [3] |

徐博, 徐岩, 于刚. 煤泥浮选技术与实践[M]. 北京: 化学工业出版社, 2006. XU B, XU Y, YU G. Slime flotation technology and practice[M]. Beijing: Chemical Industry Press, 2006. |

| [4] |

吴昌宁, 翁力, 李俊国, 等. 微矿分离: 煤炭清洁化与土壤改良的新契机[J]. 科学通报, 2021, 66(25): 3352-3364. Wu C N, Weng L, Li J G, et al. A novel mineral separation process: New opportunity for clean coal utilization and soil remediation (in Chinese)[J]. Chin. Sci. Bull., 2021, 66: 3352-3364. |

| [5] |

穆枭, 冯其明, 陈建华, 等. 铝土矿浮选三相泡沫稳定性研究[J]. 中国矿业, 2008(1): 81-83+97. MU X, FENG Q M, CHEN J H, et al. Study on stability three phase foam of bauxite flotation[J]. China Mine Magazine, 2008(1): 81-83+97. DOI:10.3969/j.issn.1004-4051.2008.01.025 |

| [6] |

郭贞强. 细粒赤铁矿精矿泡沫稳定性与消泡效果的研究[D]. 武汉: 武汉科技大学, 2020. GUO Z Q. Study on Foam Stability and Defoaming Behavior of Fine Hematite Concentrate [D]. Wuhan: Wuhan University of Science and Technology, 2020. |

| [7] |

柳泉洲, 陶秀祥, 何环, 等. 浮选油泡稳定性试验研究[J]. 煤炭技术, 2016, 35(10): 303-305. LIU Q Z, TAO X X, HE H, et al. Experimental study on stability of oil bubbles of flotation[J]. Coal Technology, 2016, 35(10): 303-305. |

| [8] |

韩来兵, 付晓恒, 赵海铭, 等. 捕收剂和起泡剂对浮选精煤三相泡沫稳定性的影响[J]. 选煤技术, 2015(2): 4-7. HAN L B, FU X H, ZHAO H M, et al. Effect of collecting agent and frothing agent on stability of three-phase clean coal froth in flotation[J]. Coal Preparation Technology, 2015(2): 4-7. |

| [9] |

GUO J, ZHANG L, LIU S, et al. Effects of hydrophilic groups of nonionic surfactants on the wettability of lignite surface: Molecular dynamics simulation and experimental study[J]. Fuel, 2018, 231: 449-457. DOI:10.1016/j.fuel.2018.05.106 |

| [10] |

任利勤, 郭建伟, 丁光耀, 等. 实验室浮选泡沫真空消泡试验研究[J]. 煤炭科学技术, 2018, 46(S1): 252-255. REN L Q, GUO J W, DING G Y, et al. Study on vacuum defoaming test of flotation foam in laboratory[J]. Coal Science and Technology, 2018, 46(S1): 252-255. |

| [11] |

穆枭. 胶磷矿浮选三相泡沫稳定性研究[J]. 矿产保护与利用, 2012(4): 26-28. MU X. Study on Stability of Three-phase Foam in Collophanite Flotation[J]. Conservation and Utilization of Mineral Resources, 2012(4): 26-28. DOI:10.3969/j.issn.1001-0076.2012.04.007 |

| [12] |

穆枭. 三相泡沫稳定性与消泡研究[D]. 长沙: 中南大学, 2005. MU X. Study on Stability and Antifoaming of Three-phase Foam [D]. Changsha: Central South University, 2005. |

| [13] |

张高峰. 采用喷淋装置消除浮选精煤泡沫的试验研究[J]. 内蒙古煤炭经济, 2017(24): 144-145. ZHANG G F. Experimental study on elimination of flotation cleaned coal foam by spraying device[J]. Inner Mongolia Coal Economy, 2017(24): 144-145. DOI:10.3969/j.issn.1008-0155.2017.24.085 |

| [14] |

林娟. 关于浮选精煤泡沫消除的系统改造[J]. 煤质技术, 2006(3): 53-54. LIN J. The system improvement in the removal of foam to floation clean coal[J]. Coal Quality Technology, 2006(3): 53-54. DOI:10.3969/j.issn.1007-7677.2006.03.023 |

| [15] |

王里, 李秉轩, 师天华. 浮选过程中的消泡研究[J]. 煤炭加工与综合利用, 2010(4): 25-28. WANG L, LI B X, SHI T H. Study on defoaming in flotation process[J]. Coal Processing & Comprehensive Utilization, 2010(4): 25-28. DOI:10.3969/j.issn.1005-8397.2010.04.010 |

| [16] |

张利国. 消泡剂消泡机理、应用及评价方法介绍[J]. 日用化学品科学, 2018, 41(2): 40-44. ZHANG L G. Introduction of mechanism, application and evaluation methods of defoaming agents[J]. Detergent & Cosmetics, 2018, 41(2): 40-44. |

| [17] |

徐胜. 机械搅拌消除浮选精矿泡沫的试验研究[J]. 选煤技术, 2016(1): 19-23. XU S. Experimental study on defoaming of flotation concentrate by means of mechanical agitation[J]. Coal Preparation Technology, 2016(1): 19-23. |

| [18] |

吴伦, 魏小磊, 桂夏辉, 等. 无烟煤浮选精煤物理消泡试验研究[J]. 煤炭工程, 2015, 47(1): 118-120+123. WU L, WEI X L, GUI X H, et al. Experimental Study on Physical Defoaming of Anthracite Flotation Concentrate[J]. Coal Engineering, 2015, 47(1): 118-120+123. |

| [19] |

李明, 徐梦迪, 晋伟, 等. 柴油对浮选泡沫稳定性影响的试验研究[J]. 煤炭学报, 2019, 44(6): 1876-1882. LI M, XU M D, JIN W, et al. Effect of diesel on flotation foam stability[J]. Journal of China Coal Society, 2019, 44(6): 1876-1882. |

| [20] |

中国国家标准化管理委员. GB/T 4757—2013, 煤粉(泥)实验室单元浮选试验方法[S]. 北京: 中国标准出版社, 2013. Standardization Administration of China. GB/T 4757—2013, Methods for the batch flotation testing of fine coal [S]. Beijing: China Standards Press, 2013. |

| [21] |

WONG W S Y, NAGA A, HAUER L, et al. Super liquid repellent surfaces for anti-foaming and froth management[J]. Nature Communications, 2021, 12(1): 1-11. DOI:10.1038/s41467-020-20314-w |

| [22] |

胡楠, 胡明明, 李雪, 等. 一种高效聚醚酯消泡剂的制备及性能研究[J]. 盐科学与化工, 2021, 50(7): 9-13. HU N, HU M M, LI X, et al. Study on preparation and performance of a highly efficient GPES defoamer[J]. Journal of Salt Science and Chemical Industry, 2021, 50(7): 9-13. DOI:10.3969/j.issn.2096-3408.2021.07.004 |

| [23] |

FRANK A, SCHOLZ W. Defoamers in the coatings industry[J]. Chimia, 2002, 56(5): 177-183. DOI:10.2533/000942902777680478 |

| [24] |

李想. 有机硅消泡剂的消泡机理及其应用[J]. 化学工程师, 2009, 23(1): 47-48. LI X. Defoaming mechanism and application of organic silicon defoamer[J]. Chemical Engineer, 2009, 23(1): 47-48. DOI:10.3969/j.issn.1002-1124.2009.01.018 |

| [25] |

DENKOV N D. Mechanisms of action of mixed solid-liquid antifoams. 2. Stability of oil bridges in foam films[J]. Langmuir, 1999, 15(24): 8530-8542. DOI:10.1021/la990214y |

| [26] |

DENKOV N D, TCHOLAKOVA S, MARINOVA K G, et al. Role of oil spreading for the efficiency of mixed oil-solid antifoams[J]. Langmuir, 2002, 18(15): 5810-5817. |

| [27] |

陈更, 秦俊岭, 徐慧, 等. 延迟焦化消泡剂的室内评选[J]. 全面腐蚀控制, 2020, 34(7): 29-31. CHEN G, QIN J L, XU H, et al. Indoor Evaluation of delayed coking defoaming agent[J]. Total Corrosion Control, 2020, 34(7): 29-31. |

| [28] |

于国玲, 王学克. 水性涂料中消泡剂的应用及研究进展[J]. 中国涂料, 2019, 34(2): 70-74. YU G L, WANG X K. Application of defoamer in waterborne coatings and research progress[J]. China Coatings, 2019, 34(2): 70-74. |

| [29] |

CHEN Y, ZHANG D, LI J, et al. Using emulsified and pre-dispersed hydrocarbon oil in waste coal reprocessing: A case study[J]. Fuel, 2021, 306: 121628. |

| [30] |

ZHAO X, TANG Y, ZHAO B, et al. Collecting behaviors of high internal phase (HIP) emulsion in flotation of ultrafine high-ash content coal slime[J]. International Journal of Coal Preparation and Utilization, 2021, 1-21. |

2022

2022