| 石英矿物资源的提纯及在战略性新兴产业中的应用技术分析 |

2. 中南大学 资源加工与生物工程学院 无机材料系,湖南 长沙 410083

2. Department of Inorganic Materials, School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, Hunan, China

石英(SiO2)是α-石英和β-石英及其各种变体的总称,其基本结构单元为硅氧四面体,具有耐高温、耐腐蚀、热膨胀系数小、高度绝缘以及独特的光学特性[1]。高纯石英一般是由天然的石英矿经加工和提纯后获得的,也有少量由人工合成,SiO2含量大于99.9%,在光纤通讯、光伏、电子、国防等关键领域具有重要的应用,是世界公认的战略性关键矿产资源。在新能源和碳中和的背景下,各种新兴技术和产业得到了大力支持和发展,高纯石英材料也得到了大量的关注。本文针对我国石英加工与应用的产业链中存在的原料纯度不高和应用技术不足等问题,详细分析石英资源的分布及消费结构、石英杂质含量及质量标准、高纯石英提纯加工与制备、高纯石英的应用等数据资料的分析与总结,进而为我国石英矿资源产业链良性发展提出对策建议,以期促进石英资源的高效应用,提升石英资源在国家战略性新兴产业发展中的作用和地位。

1 石英矿物资源的分布与消费在我国普通用途的石英砂、脉石英、石英岩等矿物资源十分丰富,可以充分得到保障,但是国内高纯石英资源稀缺。高纯石英所需的原料以一、二级水晶和玻璃用脉石英为主。水晶是无色透明、结晶完好、杂质含量低的α-石英[2],可以直接提纯加工得到高纯石英[3],但是由于水晶的储存量小、矿区分散导致开采难度高和化学成分波动较大,提纯设备与工艺需要不断调整等限制,总体来看高额的提纯成本限制了市场的规模[4]。脉石英是高纯石英的理想矿物原料,SiO2的含量为98%左右,呈现乳白色、多粒结构[5],我国的脉石英矿产资源具有分布广泛、局部集中、矿床少、矿点多的特点,主要分布在江西、四川、安徽、黑龙江、新疆、陕西、浙江7个省(区),约占总资源储量的84.74%[6];我国脉石英矿产地354处,大部分矿产资源用于中低端产品,制造玻璃的矿产占55%,冶金的矿产占43%[7],用于生产高纯石英的脉石英矿物原料资源比较稀缺。根据张佩聪[8]等推测,用于生产高纯石英矿物资源占据已勘察的水晶、脉石英等资源的10%,目前我国已查明的水晶资源约为29.2万t,脉石英约9 200万t[2, 9],因此应用于高纯石英资源仅为约920万t。整体来看,我国石英矿产资源丰富,但是用于生产高纯石英的矿物资源水晶比较缺乏, 脉石英较多。

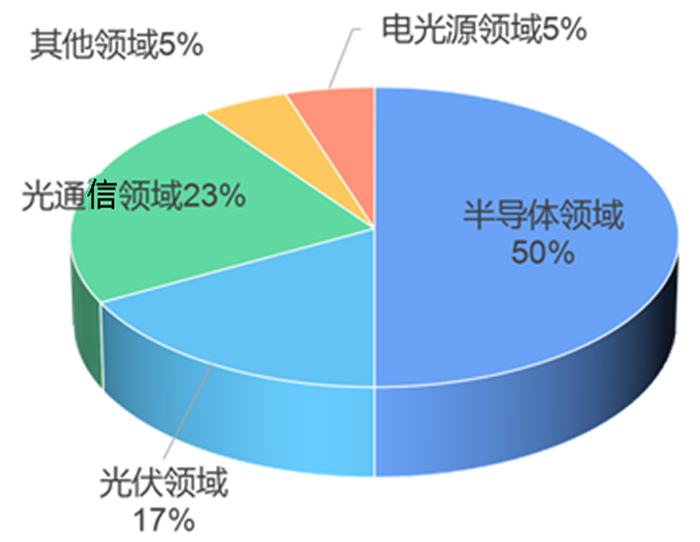

我国作为石英消费大国,附加值低的中低端石英制品可以自给自足,但高端的石英制品以及高纯石英原材料需要大量进口。高纯石英主要用于新兴产业领域如半导体、光通信领域、光伏领域、电光源领域等,其中2019年高纯石英的消费结构为图 1所示:电光源领域占比5%左右,半导体领域占比50%左右,光伏领域占比17%左右,光通信领域占比23%左右[11]。随着全球国家对目前环境的反思与对新能源的政策倾斜,半导体与光伏材料将急速发展,高纯石英的需求也将迅速增高。我国高纯石英进口量差距始终非常大,2019年超高纯石英的进口量是出口量的104倍左右,SiO2纯度大于99.99%的超高纯石英进口量为14.45万t[12],每吨的价格高达9 000美元左右[10]。新兴产业领域的崛起需要大量高附加值的原材料高纯石英,但是我国高纯石英无法自给自足,严重依赖国外进口,因此,高纯石英的提纯加工与制备需要得到国家与科研工作者足够的重视。

2 石英的杂质与含量

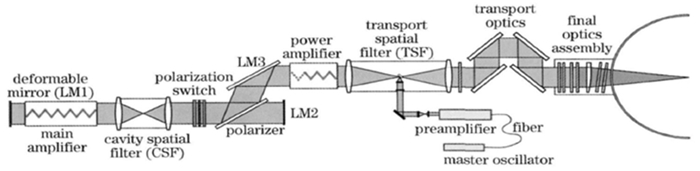

石英矿石一般含有黄铁矿、磁铁矿、金红石、电气石、赤铁矿、云母、长石等杂质矿物[13]。石英中的杂质主要由晶格杂质和包裹体两种形式存在,如图 2(a),晶格杂质点缺陷与外来离子的掺入有关,由于Al3+、Fe3+、B3+、Ti4+、Ge4+、P5+离子与Si4+半径相近,可替代原有的硅离子,Li+、K+、Na+、H+、Fe2+等离子直接进入平衡空位引起的电子缺陷,达到电荷中性[14, 15]。根据原子微团簇理论[16],铝、铁和碱金属倾向于形成微小的原子团簇,这些原子团簇沿着特定的生长轴合并,解释了晶格缺陷和纳米尺寸的夹杂物之间的过渡,如图 2(b)所示构型主要由铝、碱离子和H组成,其中H是以OH-和水分子的形式存在,A位置可以被P5+、B3+和Fe3+等羟基吸引离子占据。傅里叶红外光谱(FTIR)观察到的相对高丰度的氢补偿铝缺陷和结构结合水分子可能表明这种微团簇的存在[17-18]。

|

| 图 2 (a) 石英晶体中典型的类质同象替换[19];(b)原子微团簇理论[16] Fig.2 (a)Typical isomorphic substitution in quartz crystal[19]; (b)Theoretical configuration of atomic micro-cluster[16] |

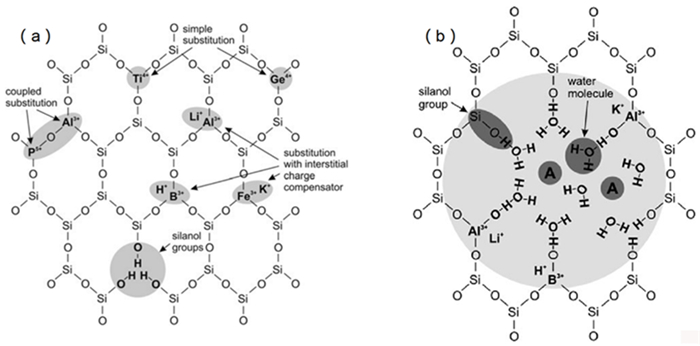

石英在生长过程中,可能包含矿化流体和共生矿物,根据包裹的种类具体分为流体包裹体、矿物包裹体和熔体包裹体(图 3)。流体包裹体中存在水、二氧化碳、甲烷、氮气等物质,Na、K、Cl和Ca是主要的杂质元素[20]。矿物包裹体中存在氯化物、硅酸盐、碳酸盐、硫酸盐等物质,Li、Na、K、Ca、Cs、Al、Fe是主要的杂质元素[21]。在照明和光纤行业,作为原料的高纯石英要求流体夹杂物的含量浓度非常低,因为流体夹杂物在熔化过程中的易膨胀导致在硅玻璃熔体中产生大量囊泡[22]。整体来看,相对于包裹体杂质,晶格杂质较难去除,其含量的高低影响着高纯石英原料的品质[23]。

|

| (a)石英中的针状金红石,(b)石英中的金红石和锆石,(c)伟晶岩石英中的硅酸盐熔融包体,(d)伟晶岩石英中的硅酸盐熔融包体,(e)含气泡和固体的流体夹杂物(f)石英中的富液流体包裹体 (a)Rutile needles in quartz(b)Rutile and zircon inclusions in quartz(c)Silicate melt inclusion in pegmatite quartz(d)Fluid inclusions with gas bubble and solids in quartz(e)Fluid inclusion with gas bubble and solids in quartz(f)Liquid-rich fluid inclusions in quartz 图 3 石英中微夹杂物的光学显微镜图像[24] Fig.3 Optical microscope images of micro inclusions in quartz.[24] |

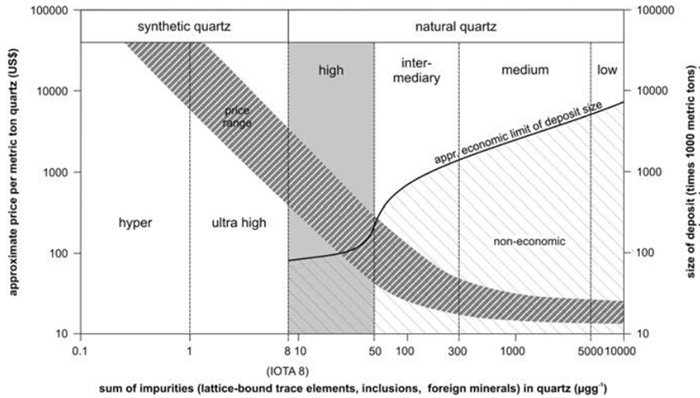

高纯石英是根据其杂质含量的高低定义,高纯石英杂质含量为8~50 ug/g,极高纯石英杂质含量为1~8 ug/g,超高纯石英杂质含量为0.1~1 ug/g[25]。石英的品质与价格、矿床类型关系如图 4所示,灰色阴影表示高纯石英。在产出价值方面,石英纯度越高其附加值越高,生产链中石英原料购买价格为255欧元/t,四氯化硅的价格为630欧元/t,出售给电子行业的超纯石英价格为8万欧元/t[26]。

|

| 图 4 石英品质分类(根据杂质总量)、价格范围和作为矿床开采所需的最小规模[25] Fig.4 Quality classification of quartz (according to the sum of impurities), price range of quartz and minimum size required for mining. Modifiedafter [25]. |

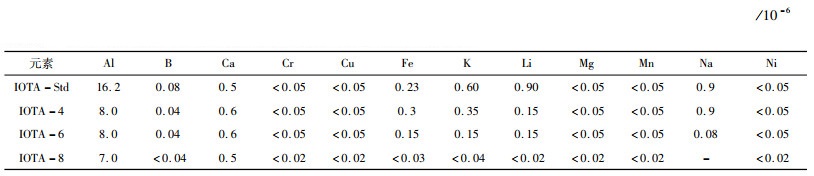

除此之外,美国尤尼明公司对于高纯石英也提出了具体标准,如表 1所示。总体来看IOTA-STANDARD纯度为99.998%,IOTA-4纯度为99.999%,K、Li、Na总和为1.4×10-6,IOTA-6纯度为99.999 1%,K、Li、Na总和为0.5×10-6,IOTA-8纯度为99.999 2%,K、Li、Na总和为8×10-8[27]。具体应用会存在其他的附属标准,灯管和光学器件需要的石英原料Al浓度低于2×10-5,半导体坩埚Al浓度低于1×10-5,其他金属小于1×10-7,总杂质不超过1.5×10-5,在微电子器中U和Th浓度低于2×10-9,太阳能硅的生产所需原料中P和B浓度应非常低,一般在1×10-6范围内[24]。

| 表 1 美国尤尼明IOTA系列高纯石英相关指标[27] Table 1 United States Unimin IOTA series high purity quartz related indicators[27] |

|

总之,石英矿石杂质的存在形式与含量决定了后期高纯石英提纯加工的具体工艺,也间接决定了纯度的上限。不同标准的高纯石英应用在不同的领域,因此也对石英矿、提纯工艺提出了更高的要求。

3 石英的提纯与制备高纯石英的制备方法有三大类:天然水晶直接加工、低杂质的石英矿物提纯和含硅化合物化学合成[11]。天然水晶矿物资源极少,为了改变摆脱对水晶资源的依赖,国内外开始研究以非天然的石英直接提纯获得高纯石英的方法,目前只有欧美、俄国、日本等少数的发达国家可以实现。日本在20世纪90年代成功从伟晶岩中提纯到高纯石英[28],德国和俄罗斯也分别从脉石英与石英岩中提纯到高纯石英[4],20世纪80年代美国PPCC公司在英国西北海岸Foxdale地区的花岗岩中提纯出高纯石英(99.99%),Fe杂质含量小于1×10-6,其他过渡元素含量小于5×10-6[29],20世纪90年代到目前世界上最大的高纯石英供应商—美国国尤尼明公司在北卡罗来那州Spruce Pine地区的花岗岩中分选、提纯出高纯石英(99.99%~99.999%)[4]。在天然水晶产地连云港东海,我国相关企业加工的高纯石英砂也只能生产中低档石英制品[29]。因此,在我国研发升级高纯提纯技术具有重大的意义。

3.1 高纯石英的提纯加工与制备高纯石英的提纯工艺首先将脉石英或石英岩破磨到所需要的粒度并脱除部分的杂质,再通过物理和化学方式分离或者溶解杂质。整个提纯过程可以简单概括为预处理、物理处理和化学处理三个过程,具体为采用破碎、磨矿、筛分、磁选、酸洗、氯化焙烧等多种选矿方法。根据原矿的成分与品位设计相应石英的提纯工艺[30]:钠含量较高石英矿需要进行高温煅烧,钙镁较高的碳酸盐矿物需要进行盐酸预处理[31]。以安徽大别山石英脉矿石为原料,采用煅烧、水淬、浮选、酸浸、醇去离子水清洗等工艺,获得二氧化硅的纯度大于99.997%,钾、钠杂质的浓度为1.0×10-6,铝杂质的浓度约为1.2×10-5[32]。以青海省柴北缘脉石英进行酸洗、磁选及浮选等工艺,将SiO2含量从99.04%提高至99.91%,杂质元素含量总和从>2.511×10-3降低至< 2×10-4[33]。吉林石英矿经过棒磨擦洗—磨矿—浮选—深度脱泥工艺,SiO2品位达到99.9%以上,辽宁朝阳石英矿经过磨矿—分级脱泥—浮选—深度脱泥,SiO2品位达到99.9%以上,内蒙古石英矿经过浮选和和深度脱泥,SiO2品位达到99.76%以上[34]。

3.1.1 预处理阶段预处理阶段目的是初步筛选杂质或将石英原料破碎到有利于杂质释放与后续处理的所需的粒度,一般采用机械破碎、电动粉碎、光学分选、超声破碎、热冲击破碎等处理方式。

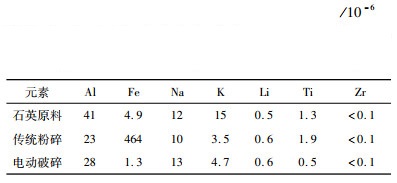

石英粉碎处理需要考虑到有效单体的解离效果和粉碎过程中二次污染两个方面因素[41]。石英解离过程中为了避免铁杂质的二次污染影响和提高解离效果,可采取热力粉碎、高压脉冲粉碎、超声破碎手段,这些方法缺点是能耗大、成本高,而传统机械法相较于上述方法具有低成本和较高的二次污染特点。传统机械法是使用颚式破碎机或锥形破碎机将矿物粉碎到所需的粒度,颗粒形态为不规则棱角状。相对于传统机械法,脉冲放电破碎岩石具有更明显的优势[35],主要分为液电效应破碎和电破碎两种形式,高压放电产生的冲击波,使岩石沿晶界断裂并有选择性地指向矿物包裹体,有利于杂质的释放和后续的处理[36],还可最大程度地保留矿物的粒度和形貌特征;脉冲放电破碎通常在水介质中进行,具有无尘环保的特点[37]。与传统破碎相比,电动破碎在处理杂质方面更有效,而且不会引入大量的铁污染,由表 2[24]可知,电动破碎处理后K、Ti、Fe杂质含量低于机械处理,尤其是Fe含量方面,机械处理Fe含量4.64×10-4,而电动破碎Fe含量仅为1.3×10-6。Martynov[38]等本利用脉冲放电在水介质中对玻璃工业石英砂进行预处理(初步破碎和洗涤),破坏了与硅氧化物颗粒聚集的杂质,提高了处理石英砂的效率,为后续清除不良杂质(主要是铁氧化物和黏土)提供了便利。

| 表 2 常规粉碎和电动力学破碎的0.1~0.3 mm石英样品化学分析结果[24] Table 2 Chemical analysis 0.1~0.3 mm quartz samples were crushed by conventional crushing and electrokinetic crushing[24] |

|

光学分选是根据不同的颜色或者透明度从原料中分离出来所需要的成分, 具有效率高、成本低的特点,例如磷浓度的增高或者辐射都会引起石英颜色的改变,在乳白色的石英中可分离出透明石英,进而降低碱金属离子。崔振红[39]等以河北石英砂矿石为原料,经破碎筛分、洗矿后再经过色选机进行1次色选,SiO2含量可达到98%。

超声破碎是基于超声波具有的机械能,超声波的粉碎头作用于液体时,液体分子由于空化作用产生大量小气泡,气泡破裂产生的巨大压力将颗粒表面的杂质剥落。廖青[40]等以磷酸盐作为分散剂,经一定强度的超声处理后使含0.12%Fe2O3、99.42%SiO2提纯到0.01%Fe2O3、99.8%SiO2,达到光学玻璃用砂标准。

热力粉碎是将石英矿加热到特定温度使之体积膨胀或发生相变,产生大量微小裂纹使机械强度大大降低,再进行粉碎的方法。经以上各种预处理破碎后的石英砂需要理进一步进行擦洗、脱泥等处理以除去黏附于表面的铁氧化物和黏土类物质;为了实现石英矿粒度进一步解离,可采用球磨、棒磨等手段。石英矿的粒度也将影响后续的物理、化学处理效果,采用不同和分级处理技术可获得合理粒径范围的石英原料[41]。

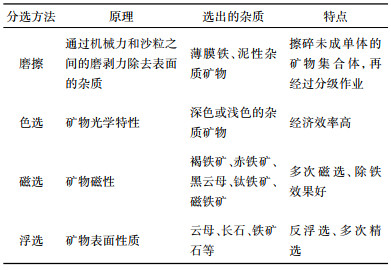

3.1.2 物理处理阶段物理选矿方法主要包含磨矿、色选、磁选、浮选等方法(表 3),一般用于处理石英中共伴生矿物杂质。

| 表 3 石英中共伴生独立矿物分选技术[15, 41] Table 3 Quartz accompanied by independent mineral separation technology[15, 41] |

|

摩擦是借助机械力和砂粒间的磨剥力来除去石英砂表面的薄膜铁、粘结及泥性杂质矿物和进一步擦碎未成单体的矿物集合体,再经分级作业达到石英砂进一步提纯的效果。目前,主要有棒摩擦洗和机械擦洗两种方法。机械擦洗受机械结构、擦洗时间、擦洗浓度等影响,回收率较低约40%;棒磨擦洗加入适当试剂,提高杂质矿物与石英的分离效果,回收率可达到80%。若需获得高纯度的石英砂,还需要进一步的处理[42]。

磁选是根据矿石中矿物磁性差异,在不均匀磁场中实现矿物分离的选矿方法。弱磁场可除去磁性较强的杂质矿物,如磁铁矿;强磁场用来分离磁性较弱的杂质矿物,如赤铁矿、钛铁矿、石榴子石等[43]。崔振红等[39]在提纯最后阶段采用强磁选工艺,可获得SiO2含量为99.90%的高纯石英砂。Yin[44]等采用细粒磁铁矿作为磁种,提高了微细粒赤铁矿与石英反浮选的分选效率。Abukhadra[45]等将金矿副产物石英经草酸处理后,再经过磁力磁选,可将石英中铁含量降低到0.001%,SiO2含量可提高到99.9%。

浮选是根据矿物表面物理、化学性质的差异从水的悬浮体(矿浆)中浮出固体矿物的选矿过程。石英矿物中常见的脉石矿物云母、高岭土和长石等具有相似的物理化学性质,相对于其他的选矿方法,浮选可达到满意的分选效果[46],浮选是从长石、云母等化学性质相似的矿物中分离石英的主要方法[47]。雷绍民等[48]石英原矿经过粉碎磨矿擦洗后,用阴离子捕收剂油酸钠反浮选除去次生铁,H2SO4调整矿浆pH,阳离子捕收剂混合胺和煤油浮选长石、云母等黏土矿物,该工艺将SiO2含量由98.6%提纯到99.97%。刘宝贵[46]以草酸作为pH调整剂、盐酸十二胺作为阳离子捕收剂、合成捕收剂将西吉安石英矿的SiO2含量从94.04%提高到99.62%,将广东石英矿的SiO2含量从97.46%提高到99.89%。

不同的石英矿物对杂质含量要求不同,有时也采用其他的一些方法,例如超声辅助、微生物浸出、热压浸出等,Li等[49]利用微波的加热特性使其形成微裂纹,在低于α-石英向β-石英转变的相变温度下,气液夹杂物流出有利于酸浸,在最优条件下,铁含量由2.85×10-4降至1.67×10-7以下,铁的最大去除率达到99.94%。若温度较高,铁易形成晶格取代,化学处理更难除去。Yang等[50]提出了一种焙烧预处理与超声辅助浸出相结合的工业石英铁杂质去除方法,SiO2含量可达99.904 7%。用微生物浸出(黑曲霉、青霉、假单胞菌、多黏菌素杆菌等)可除去石英表面的薄膜铁,黑曲霉菌浸出效果最佳,Fe2O3的去除率多在75%以上,精矿Fe2O3的品位低达0.007%[15]。熊康等[51]表明热压过程导致石英晶格畸变,并易溶解晶格中的金属杂质离子,经热压浸出纯化后SiO2的含量为99.996%,Fe、K、Na、Al杂质元素去除率分别为98.32%、90.15%、57.08%、87.13%。

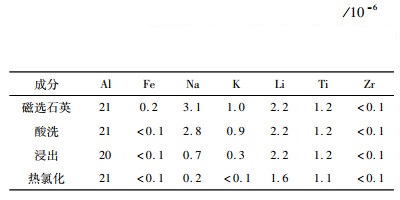

3.1.3 化学处理与物理选矿相比,化学处理去除杂质的效率更高,酸可在微裂缝和晶界内深度渗透的优势可更好地处理包裹体和晶格类型的杂质[52]。酸洗、浸出和热氯化是三种主要的化学处理工艺。酸洗和浸出对包裹体杂质处理效果较好,而热氯化可以清除较难处理的晶格杂质。酸洗是使用盐酸或硫酸等溶解力较低的酸,而浸出则使用高温的氢氟酸,以最有效地去除表面游离杂质和富集在微裂纹和沿位错的杂质。Lei[53]等通过焙烧、氢氧化钠浸出和混合酸(盐酸、硝酸、氢氟酸)浸泡处理工艺后,可制备出99.991%的高纯石英。Elghniji等[54]将热酸蚀刻法(浓硝酸、氢氟酸)引入到提纯工艺中,高效地分离了石英和黏土矿物,将石英中的SiO2含量由91.25%提高到99.43%。Zhang等[55]在900 ℃晶型转变温度焙烧4 h,再经过酸浸,β-石英含量高达94.7%,在200 ℃酸浸后铁杂质去除率达到98.7%,总杂质去除率达到88.2%。氯化焙烧工艺是去除石英晶格杂质的有效方法,在1 000至1 200 ℃下,氯或氯化氢气体使杂质的金属氧化物(Al2O3、Fe2O3、TiO2等)变为氯化物挥发排除[43]。吴逍等[23]以氯化铵为氯化剂,在600 ℃、180 min条件下将石英砂的杂质含量从1.53×10-4降低到3.107×10-5。通过表 4[24]可以看出,化学处理酸洗、浸出和热氯化的效果明显高于物理处理法磁选,尤其是在Fe、Na、K离子去除方面。与一般的矿物加工相比,高纯石英砂提纯具有如下特点:试剂要求纯度高、腐蚀性强、设备容器影响大、粉尘污染大、安全要求高[14]。

| 表 4 0.1~0.3 mm的石英样品经化学处理后化学成分分析[24] Table 4 Chemical analysis Quartz samples after chemical treatment of 0.1-0.3 mm[24] |

|

3.2 化学合成高纯石英

化学合成高纯石英分为直接合成法和间接合成法。直接合成法是利用无机或者有机含硅的液体化合物(如四氯化硅)经水解合成[56],通常使用化学气相沉积法(CVD)和等离子化学气相沉积法(PVCD),合成产品具有成本低、杂质含量低和性能优异等特点[43]。CVD工艺在光学合成玻璃中应用最广泛,制造过程中会产生较多对光学性能有影响的羟基,PCVD工艺制备的石英玻璃羟基含量低,拥有优良的紫外-红外光谱透过性能,但是同时成本也更高,无法大批量生产。张国君等[57]通过CVD制备的金属杂质含量为1×10-6的二氧化硅颗粒,可满足新型材料的需求。王玉芬[58]等通过PVCD法合成出无宏观气泡的超纯石英玻璃, 190 nm处光谱透过率达到84%, 羟基含量≤5×10-6。

间接合成法主要包含沉积和烧结两个步骤,首先将含硅化合物通过CVD方法形成疏松体SiO2,然后进行掺杂烧结直到玻璃化[59]。间接合成法是近十年才发展起来的技术,最大的特点是能够调节掺杂量来控制缺陷来合成功能性光学玻璃[59]。合成玻璃具有透光性能优异、抗激光损失能力强、可以合成出大尺寸等特点,能作为航空航天、光伏、电子等领域的主要透镜材料,具体可以运用到强激光材料、空间照相、光学透镜等领域[56]。整体来看间接合成法能够精准地调控材料的结构与性能,但是明显的缺陷就是成本高、能耗大、工艺复杂,难以大规模的工业应用。

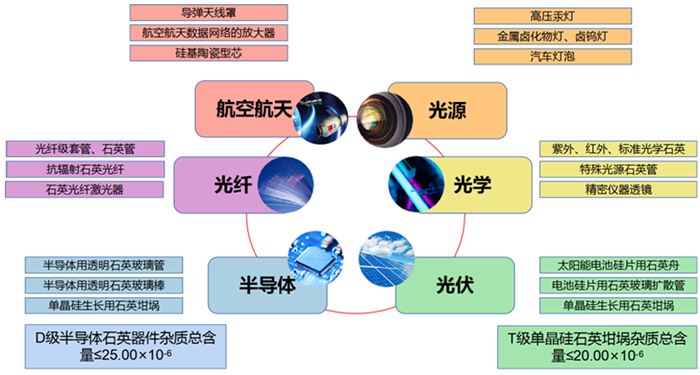

4 高纯石英的应用高纯石英根据其含量不同,应用领域也不同(图 5),其中含量为99.5%~99.99%为光源行业,含量高于99.99%用于高端光学器件、激光器件,含量为99.995%~99.999 9%用于半导体、光伏等产业[21]。对高端石英玻璃加工时,石英玻璃在1×10-6水平上的纯度差异对等离子体电阻性能没有影响,不同工艺制备的样品的蚀刻速率之间没有差异[60]。

|

| 图 5 石英的应用领域汇总[61, 66, 70, 82, 88, 89, 94] Fig.5 Summary of application areas of quartz[61, 66, 70, 82, 88, 89, 94] |

4.1 半导体行业

半导体是我国高端制造的重要方向,近年来陆续出台了各种政策。2014年,国务院出台《国家集成电路产业发展推进纲要》指出,到2020年,集成电路全行业销售收入年均增速超过20%,将设立国家产业投资基金,吸引各类资金,重点支持集成电路制造领域;2018年,财政部、税务总局、国家发展改革委和工信部联合出台了《关于集成电路生产企业有关企业所得税政策问题的通知》,2020年8月4日下午,国务院发布了《国务院关于印发新时期促进集成电路产业和软件产业高质量发展若干政策的通知》,针对集成电路产业和软件产业推出了一系列的大力度扶持政策。

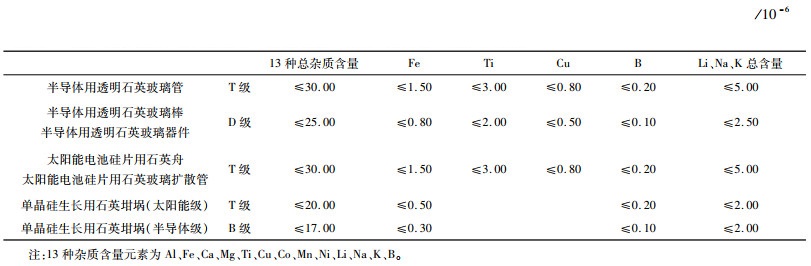

我国出台了一系列的行业标准,如《半导体用透明石英玻璃管》《半导体用透明石英玻璃器件》《半导体用透明石英玻璃棒》《太阳能电池硅片用石英舟》《太阳能电池硅片用石英玻璃扩散管》。太阳能电池硅片用石英舟、石英玻璃扩散管应满足T级产品的质量要求(表 5)。对于半导体坩埚,铝含量应更低,规定为小于1×10-5,其他金属小于1×10-7,总杂质不超过1.5×10-5。用于光伏行业的太阳能硅原料中硼和磷的含量一般应在1×10-6范围内,因为这些元素最难去除,并对太阳能电池的性能产生负面影响[24]。

| 表 5 半导体用透明石英玻璃管、棒杂质含量要求 Table 5 Content of impurities in transparent quartz glass tube and rod for semiconductor |

|

芯片制造主要由单晶生长、晶圆加工制造、集成电路晶圆的生产以及后期封装四个部分组成。单晶生长需要用到石英坩埚和石英器件。晶圆加工部分刻蚀、扩散、氧化、退火等步骤中需要用到大量的辅材石英玻璃,如石英片、石英环、石英舟等高纯度石英制品,其中扩散步骤是在1 000 ℃左右的石英炉管中将元素硼、磷等扩散入硅片。石英坩埚的缺陷将极大影响最终产品的质量,主要缺陷分为间隙氧缺陷与杂质缺陷。间隙氧是传统捷克拉斯基法的硅单晶中的主要杂质,晶体含氧含量比相应的熔体含氧浓度高出约1.3~1.4倍[61]。石英坩埚的杂质直接会影响坩埚的力学性能、电阻率分布[62]、单晶的纯度,当铝含量过高时,单晶纯度将会降低;当钠、钾等含量过高时,石英坩埚的熔点降低,高温性能变差,杂质过高还会使得石英坩埚在高温下生成方石英,膨胀系数与体积的改变使得坩埚机械性能急剧下降,影响生产进行[63-64]。在追求更高的硅片性能时,辅材质量与要求也将随之提高,如扩大石英坩埚的半径、提高其纯度、降低结构缺陷等[65]。

太阳能石英坩埚是光伏产业所用的消耗品,是拉大直径单晶和多晶硅制品的消耗性容器,使用温度大约1 500 ℃并且使用次数只有一次[66],单晶硅中杂质例如C、N、O等会严重影响电池的电学性能,而杂质来源于硅原料、石英坩埚以及石墨加热器件[67],通过石英坩埚表面涂覆Si3N4、CaCl2、SrCl2和BN可明显减少其中的杂质[68]。与多晶硅电池相比,单晶硅生产成本高、效率高[19]。陶明顿等将石英原料经矿物提纯后生产出用于半导体晶体生长的高纯石英器件,SiO2含量≥99.998%,金属杂质总含量≤2×10-5,羟基含量≤2×10-6,1 200 ℃下保温24 h变形率小于1.0%[69]。

4.2 光纤行业随着《中国制造2025》发布,着力推进信息化与工业化深度融合。通信行业是“信息产业高速公路”,以高纯石英制造的石英光纤作为信息的高速智能“管道”,将为工业4.0及互联网+提供基础保障。石英光纤广泛用于通信领域、微电子和光电子器件领域,与电缆线或者铜线作为传输媒介相比,石英光纤具有更强的抗电磁波干扰能力、抗腐蚀能力、更优异的频带宽和容量、资源损耗更少的特点[70]。根据制作材料不同,石英玻璃光纤可分为纯石英玻璃光纤和掺杂石英光纤。掺杂石英光纤主要有稀土掺杂石英光纤、掺氟石英光纤和掺氮石英光纤等[71],稀土掺杂光纤具有良好的激光性能,掺氟石英光纤和掺氮石英光纤具有耐辐射性能[72],通过调整光纤的结构设计、折射率分布、掺杂工艺、预辐照处理、辐照后处理等,可以改善其抗空间辐射性能[73]。因此,光纤不仅应用于传统的通信领域,还会应用在特殊高能的辐射环境,如聚变反应堆的内部检测[61]、航空航天中高度分布式数据网络的放大器[74]、光纤陀螺的宽带超级发光源[75]、提供裂变反应堆的信号[76]的光纤激光器[77]等。石英光纤的性能受到光纤材料的本征缺陷、掺杂缺陷和形貌损伤的影响,其中本征点缺陷如氧空位中心(ODC)、过氧链缺陷(POL)、色心、非桥氧缺陷中心(NBOHC)和过氧自由基(POR)等,掺杂缺陷如材料中引入金属元素或者非金属H、F元素等,形貌损伤是表面缺陷如微裂纹等[78]。本征缺陷与温度有关,掺杂缺陷与杂质有关,杂质引起的吸收损耗将会导致传输损耗大和传输效率低[79]。因此提高石英光纤材料的纯度,可提高其传输效率。除此之外,对光纤进行表面涂层处理[80],可以极大提高石英光纤的光学性能、力学性能和抗腐蚀性能等[81]。

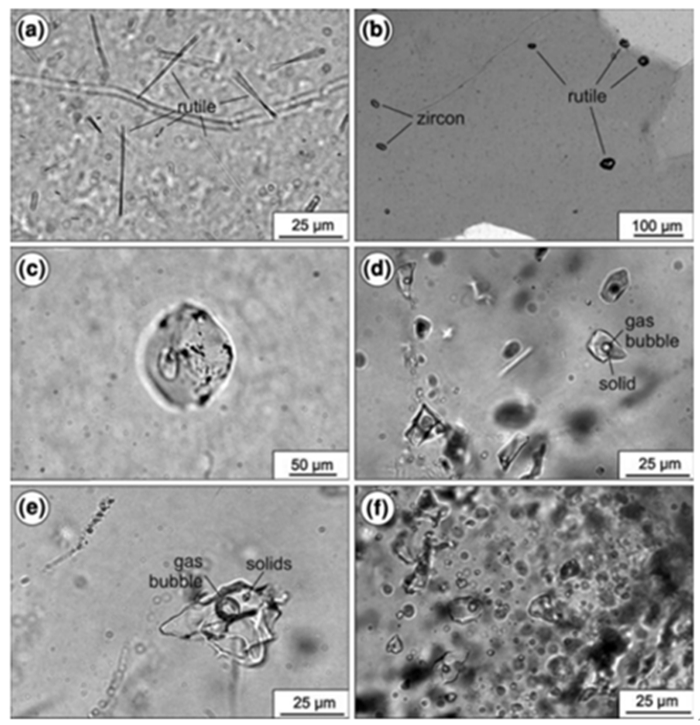

4.3 光学、光源领域光学石英玻璃具有耐高温、耐腐蚀、膨胀率低等特点,被广泛用于光学领域[82],高纯石英玻璃用于生产望远镜透镜和实验室光学设备、通信设备、衍射透镜、投影显示器、扫描设备和打印机的光学、激光、以及照相机和超平面电视屏幕、火焰控制设备等[22]。高功率激光驱动器(图 6)是开展高能量的密度物理和激光约束聚变试验的必要器件,核心单位是终端光学组件,承担着频率转换、聚焦、谐波分离等功能,终端光学组件都需要各种各样的石英元件,包括各种透镜、光束取样光栅、连续相位板等[83]。

电光源玻璃按照化学成分可分为钾钙玻璃、含铅硅玻璃、含硼硅玻璃、含铝硅玻璃和石英玻璃等[84],以高纯度石英玻璃的为原料生产电光源产品有高压汞灯、金属卤化物灯、卤坞灯、氙基灯、汽车灯[85]等,可以承受高温,并提供高透射特性。为了保证石英玻璃管的质量,需要减少羟基数量与原料中的杂质含量,特别是降低原料的碱金属离子,因为羟基与碱金属离子会降低玻璃的热性能,每增加1×10-5羟基含量,将降低使用温度0.5 ℃左右[86]。对紧凑型荧光灯CFL和冷阴极突光灯CCFL以水银作为点灯介质,氧化钠会与水银发生反应生成汞钠齐,水银消耗太多会降低使用寿命,因此,原材料中需要降低氧化钠的含量[87]。而目前的研发趋势是低钠无铅玻璃,是绿色照明灯使用材料,有利于环境保护[88]。

4.4 航空航天领域石英陶瓷材料具有优良的介电、热学和力学等综合性能,石英陶瓷可用在航天飞行器的隔热材料、火箭发动机的喷嘴、头部及前室等部位[89]、导弹天线罩[90]、在核燃料的基质(SiO2 -UO体系)和辐射屏蔽陶瓷材料[91]。石英陶瓷天线罩需要具有良好的透波性能,保证电磁信号的正确传输,也需要耐热、抗蚀等性能[92, 93]。

近些年来我国航空航天事业不断发展,也为石英类新材料提供了新的重要关键应用途径,其中有代表性的一种,是近年来才得到长足发展的作为高温合金零件铸造的模型材料。为了提高发动机进口端承温性能,世界上许多发达国家已经将发动机叶片的结构从实心叶片改良成空心叶片,从原来的多晶粒改良成了现在的单晶粒叶片[94]。各种类型的陶瓷辅材被发明并得到了广泛运用,保证了铸造出的空心叶片内部表面非常光滑、尺寸精度高、缺陷存在几率低,提高了质量水平,降低了不必要损失[95]。在精密铸造领域,熔融石英可以作为辅材原料制做陶瓷型芯、型壳和各种陶瓷辅材等。熔融石英具有抗蠕变能力强、易充型和脱除等特点,而且熔融石英价格比锆石便宜,且密度低、杂质低,因此相同体积的型壳所用的原材料的质量小,成本更低[96]。2001年美国耐火材料公司制造型壳的配方中含有大量石英,具体为(质量分数):铝-硅系耐火材料55%,熔融石英30%,刚玉9%,锆石6%[97]。欧美发达国家空心叶片90%采用硅基陶瓷型芯,可以用来制造单晶空心叶片,使用温度可以达到1 650 ℃[98]。

在氧化硅基陶瓷型芯的制备过程中,需要注意其体积变化,控制在1%以下最合适。否则,模具与型芯所要求的形状规格差距太大,会降低成品率,影响叶片的形状与尺寸,也会增加后续机械打磨的难度。从以下四个角度入手去调控硅基陶瓷型芯的性能:(1)原料的纯度、粒度级配对型芯性能的影响。氧化硅基陶瓷型芯的原料为石英玻璃,其纯度、粒度级配[99]对型芯的高温抗折、室温强度、收缩率等性能均具有较大的影响[100]。石英中杂质(如钾、钠、钙、铁等)的含量需要控制在一定程度,否则会产生过多玻璃相,极大地降低型芯的高温性能;(2)矿化剂与高温添加剂对产品性能的影响。矿化剂在促进烧结的同时能够形成一定的高温稳定相[101],此外,加入一些耐高温材料(如莫来石[102]、硅酸锆[103]、氧化锆等)同样能够明显提升高温性能;(3)烧结制度主要包括100~200 ℃排水蒸气、300~400 ℃左右排蜡、600与900 ℃晶型转变与1 100~1 200 ℃终烧四个阶段。主要的烧成制度优化研究工作集中在第四个温度阶段,通过调整终烧温度[104]与时间来调节高温抗折、室温强度、收缩率等性能[105]。这是因为烧结过程中方石英的含量可提高高温性能,其含量主要受到终烧烧结制度的影响,方石英的熔点为1 700 ℃左右,耐高温性能好,但是在300 ℃左右,方石英会发生晶型转变,体积发生变化,因此过多的方石英会降低制品的室温强度[101];(4)强化工艺对制品综合性能的影响。方石英含量过多会造成制品室温强度大幅度下降,需对其进行室温强化提高室温强度[106]。室温强化是指通过调配合适的树脂(如酚醛树脂、环氧树脂等),涂抹在制品表面降低表面微裂纹而增高其性能;预计通过强化处理处理,制品的室温抗折与高温抗折性能均可提高一倍[107]。

5 结论随着近些年来新兴产业的发展,例如新能源、半导体、航空航天等领域的发展,高纯石英的需求也极大地增长,不同领域需要不同纯度的石英。虽然我国石英矿产资源丰富,但是由于生产成本和提纯工艺的限制,高纯石英的供应能力弱,进口量大。因此,在加强石英矿产资源勘察的同时,应提高石英提纯技术,增加高纯石英的产量,满足我国新能源、新材料和高精尖领域的需求。我国在预处理、物理处理和化学酸浸处理工艺较为完善,提纯关键步骤高温氯化焙烧的应用较少,原因是生产工艺成本高、缺乏性质稳定的原矿、专业的工艺设备以及相应的人才配置。我国高纯石英的提纯研究主要在工艺方面,理论研究较少。提纯工艺的应是建立在对矿物本身的结构与性质、杂质矿物的种类与所处的形式、杂质元素在提纯过程中的迁移等认识情况下,再去设定相应的提纯工艺,理论与实际工艺相结合,才能最大限度地优化石英提纯工艺。这一切的背后却需要相应配套的人才资源、加工设备和质量检测设备,因此应从国家层面调动和组织科研力量去大力支持我国高端石英产品的研发。

| [1] |

贾德龙, 张万益, 陈丛林, 等. 高纯石英全球资源现状与我国发展建议[J]. 矿产保护与利用, 2019, 39(5): 111-117. |

| [2] |

焦伟伟, 金瞰昆, 刘彦华. 江苏省水晶矿床成因分析[J]. 河北工程大学学报(自然科学版), 2007(3): 34-37. DOI:10.3969/j.issn.1673-9469.2007.03.011 |

| [3] |

申士富. 高纯石英砂研究与生产现状[J]. 中国非金属矿工业导刊, 2006(5): 13-16. DOI:10.3969/j.issn.1007-9386.2006.05.004 |

| [4] |

金达表, 张兄明, 邹蔚蔚. 高纯石英的加工工艺研究[J]. 中国非金属矿工业导刊, 2004(4): 44-46+48. DOI:10.3969/j.issn.1007-9386.2004.04.013 |

| [5] |

邵厥年, 陶维屏. 矿产资源工业要求手册[M]. 北京: 地质出版社, 2014: 600-650.

|

| [6] |

颜玲亚, 高树学, 陈正国, 等. 我国脉石英矿床类型及成矿规律[J]. 中国非金属矿工业导刊, 2020(5): 10-14. DOI:10.3969/j.issn.1007-9386.2020.05.004 |

| [7] |

詹建华, 王依, 陈正国, 等. 我国脉石英资源现状分析[J]. 中国非金属矿工业导刊, 2020(5): 1-4. DOI:10.3969/j.issn.1007-9386.2020.05.002 |

| [8] |

张佩聪, 刘岫峰, 李峻峰, 等. 高纯石英矿物资源工程研究[J]. 矿物岩石, 2012, 32(2): 38-44. DOI:10.3969/j.issn.1001-6872.2012.02.006 |

| [9] |

李光惠, 王超峰, 詹建华, 等. 高纯石英原料作为战略性矿产的分析及建议[J]. 中国非金属矿工业导刊, 2020(5): 20-24. DOI:10.3969/j.issn.1007-9386.2020.05.006 |

| [10] |

陈正国, 颜玲亚, 高树学. 战略性非金属矿产资源形势分析[J]. 中国非金属矿工业导刊, 2021(2): 1-8+23. DOI:10.3969/j.issn.1007-9386.2021.02.001 |

| [11] |

郝文俊, 冯书文, 詹建华, 等. 全球高纯石英资源现状、生产、消费及贸易格局[J]. 中国非金属矿工业导刊, 2020(5): 15-19. DOI:10.3969/j.issn.1007-9386.2020.05.005 |

| [12] |

陈军元, 刘艳飞, 颜玲亚, 等. 石墨、萤石等战略非金属矿产发展趋势研究[J]. 地球学报, 2021, 42(2): 287-296. |

| [13] |

BEURLEN H, MüLLER A, SILVA D, et al. Petrogenetic significance of LA-ICP-MS trace-element data on quartz from the Borborema Pegmatite Province, northeast Brazil[J]. Mineralogical Magazine, 2011, 75(5): 2703-2719. DOI:10.1180/minmag.2011.075.5.2703 |

| [14] |

BRUHN F, BRUCKSCHEN P, MEIJER J, et al. Cathodoluminescence investigations and trace-element analysis of quartz by micro-PIXE; implications for diagenetic and provenance studies in sandstone[J]. The Canadian Mineralogist, 1996, 34(6): 1223-1232. |

| [15] |

岳丽琴. 高纯石英制备技术评述[J]. 矿产综合利用, 2014(1): 16-19. DOI:10.3969/j.issn.1000-6532.2014.01.004 |

| [16] |

SEIFERT W, RHEDE D, THOMAS R, et al. Distinctive properties of rock-forming blue quartz: inferences from a multi-analytical study of submicron mineral inclusions[J]. Mineralogical Magazine, 2011, 75(4): 2519-2534. DOI:10.1180/minmag.2011.075.4.2519 |

| [17] |

MVLLER A, Wiedenbeck M, KERKHOF A M V D, et al. Trace elements in quartz-a combined electron microprobe, secondary ion mass spectrometry, laser-ablation ICP-MS, and cathodoluminescence study[J]. European Journal of Mineralogy, 2003, 15(4): 747-763. DOI:10.1127/0935-1221/2003/0015-0747 |

| [18] |

MVLLER A, KOCH-MVLLER M. Hydrogen speciation and trace element contents of igneous, hydrothermal and metamorphic quartz from Norway[J]. Mineralogical Magazine, 2009, 73(4): 569-583. DOI:10.1180/minmag.2009.073.4.569 |

| [19] |

GTZE J. Chemistry, textures and physical properties of quartz - geological interpretation and technical application[J]. Mineralogical Magazine, 2009, 73(4): 645-671. DOI:10.1180/minmag.2009.073.4.645 |

| [20] |

HAUS R. High demands on high purity[J]. Ind Miner, 2005, 10: 62-67. |

| [21] |

杨晓勇, 孙超, 曹荆亚, 施建斌. 高纯石英的研究进展及发展趋势[J/OL]. 地学前缘: 1-14[2022-01-21].

|

| [22] |

PLATIAS S, VATALIS K I, CHARALABIDIS G. Innovative Processing Techniques for the Production of a Critical Raw Material the High Purity Quartz[J]. Procedia Economics & Finance, 2013, 5: 597-604. |

| [23] |

吴逍. 高纯石英原料选择评价及提纯工艺研究[D]. 绵阳: 西南科技大学, 2016.

|

| [24] |

GÖTZE J, MÖCKEL R. Quartz: Deposits, Mineralogy and Analytics[M]. Berlin: Springer, 2012: 89.

|

| [25] |

KONSTANTINOS I, VATALIS, et al. Market Developments and Industrial Innovative Applications of High Purity Quartz Refines - ScienceDirect[J]. Procedia Economics and Finance, 2014, 14(14): 624-633. |

| [26] |

VATALIS K I, Charalambides G, Benetis N P. Market of high purity quartz innovative applications[J]. Procedia Economics and Finance, 2015, 24: 734-742. DOI:10.1016/S2212-5671(15)00688-7 |

| [27] |

杨军. 美国尤尼明高纯度石英砂[C]//全国高新技术用石英制品及相关材料技术研讨会. 江苏: 中国电子材料行业协会, 2003.

|

| [28] |

SATO TATSUHIRO, WATANABEHIROYUKI, PONTO WERNER. Process for continuous refining of quartz powder, US5637284[P]. 1997-06-10.

|

| [29] |

刘国库, 张文军, 马正先, 等. 硅石选矿提纯工艺研究现状[J]. 有色矿冶, 2007(6): 26-30. DOI:10.3969/j.issn.1007-967X.2007.06.008 |

| [30] |

彭寿, 陈志强. 我国硅质原料产业现状及发展趋势[J]. 国外建材科技, 2008(2): 40-46. DOI:10.3963/j.issn.1674-6066.2008.02.012 |

| [31] |

NEPOMNYASHCHIKH A I, VOLKOVA M G, ZHABOEDOV A P, et al. Optical glass based on the east sayan mountain quartzites[J]. Glass Physics & Chemistry, 2018, 44(2): 130-136. |

| [32] |

ZHONG T, YU W, SHEN C, et al. Research on preparation and characterisation of high-purity silica sands by purification of quartz vein ore from dabie mountain[J]. Silicon, 2021, 1-7. |

| [33] |

马进海, 张洁, 马文智. 青海省柴北缘高纯石英用脉石英矿提纯研究[J]. 中国非金属矿工业导刊, 2017(3): 26-27+40. DOI:10.3969/j.issn.1007-9386.2017.03.009 |

| [34] |

丁亚卓. 低品位石英矿提纯制备高纯度石英的研究[D]. 沈阳: 东北大学, 2010.

|

| [35] |

VERESHCHAGIN V I, SAFRONOV V N, KOTENKO L K. The effect of a high-voltage pulse discharge on the crystal lattice and the surface of quartz grains[J]. Glass & Ceramics, 2002, 59(1): 47-49. |

| [36] |

MARTELLO E D, BERNARDIS S, LARSEN R B, et al. Electrical fragmentation as a novel route for the refinement of quartz raw materials for trace mineral impurities[J]. Powder Technology, 2012, 224: 209-216. DOI:10.1016/j.powtec.2012.02.055 |

| [37] |

吴晗, 刘嵘, 钟志华. 一种新型的地质样品分离技术: 电力学崩解法的工作原理及应用前景[J]. 地质科技情报, 2016, 35(6): 257-261. |

| [38] |

MARTYNOV N, AVRAMOV D, KOZLOV G, et al. Pulsed electric discharge for environmentally friendly cleaning and crushing of quartz sand[J]. E3S Web of Conferences, 2020, 203: 1-10. |

| [39] |

崔振红, 解志锋, 陈亮亮. 河北某高品质石英砂矿石提纯试验[J]. 现代矿业, 2019, 35(10): 119-120+123. DOI:10.3969/j.issn.1674-6082.2019.10.035 |

| [40] |

廖青, 朱建军, 石玉光. 超声波提纯石英砂的试验研究[J]. 江苏冶金, 2002(4): 15-18. DOI:10.3969/j.issn.1005-6068.2002.04.005 |

| [41] |

马超, 冯安生, 刘长淼, 等. 高纯石英原料矿物学特征与加工技术进展[J]. 矿产保护与利用, 2019, 39(6): 48-57. |

| [42] |

郑翠红, 孙颜刚, 杨文雁, 等. 石英砂提纯方法研究[J]. 中国非金属矿工业导刊, 2008(5): 16-18. DOI:10.3969/j.issn.1007-9386.2008.05.005 |

| [43] |

庞庆乐, 沈建兴, 程传兵, 等. 高纯石英的加工技术及应用[J]. 江苏陶瓷, 2020, 53(4): 43-47. DOI:10.3969/j.issn.1006-7337.2020.04.014 |

| [44] |

YIN W, WANG D, DRELICH J W, et al. Reverse flotation separation of hematite from quartz assisted with magnetic seeding aggregation[J]. Minerals Engineering, 2019, 139: 1-8. |

| [45] |

ABUKHADRA M R, SHABAN M, MOHAMED A S, et al. Characterization and beneficiation of gold mining by-products as source of high-quality silica for high technical applications; response surface studies and optimization[J]. Silicon, 2019, 11(2): 615-625. DOI:10.1007/s12633-018-9865-5 |

| [46] |

刘宝贵. 高纯石英的提取工艺及其浮选药剂的研究[D]. 武汉: 武汉工程大学, 2017.

|

| [47] |

JIANG X, SHI J, CHEN C, et al. Flotation mechanism and application of PEA with different chain lengths in quartz flotation[J]. Chemical Engineering Science, 2021, 116813: 1-10. |

| [48] |

雷绍民, 龚文琪, 张高科. 阴/阳离子捕收剂反浮选制备高纯石英砂研究[J]. 金属矿山, 2002(09): 25-26+29. DOI:10.3321/j.issn:1001-1250.2002.09.008 |

| [49] |

LI F, JIANG X, ZUO Q, et al. Purification mechanism of quartz sand by combination of microwave heating and ultrasound assisted acid leaching treatment[J]. Silicon, 2021, 13(2): 531-541. DOI:10.1007/s12633-020-00457-7 |

| [50] |

YANG C. Advanced purification of industrial quartz using calcination pretreatment combined with ultrasound-assisted leaching[J]. Acta Geodynamica et Geomaterialia, 2018, 15(2): 187-195. |

| [51] |

熊康, 雷绍民, 钟乐乐, 等. 脉石英热压浸出纯化及热力学机理研究[J]. 中国矿业, 2016, 25(2): 129-133. DOI:10.3969/j.issn.1004-4051.2016.02.025 |

| [52] |

VEGLIó F, PASSARIELLO B, BARBARO M, et al. Drum leaching tests in iron removal from quartz using oxalic and sulphuric acids[J]. International Journal of Mineral Processing, 1998, 54(3-4): 183-200. DOI:10.1016/S0301-7516(98)00014-3 |

| [53] |

LEI S M, LIN M, PEI Z Y, et al. Occurrence and removal of mineral impurities in quartz[J]. China Min. Mag., 2016, 79-83. |

| [54] |

ELGHNIJI K, AMOR C O, VIRLAN C, et al. Separation and identification of minerals composing the silica sands (southwestern tunisia)[J]. Mining, Metallurgy & Exploration, 2020, 37(5): 1753-1763. |

| [55] |

ZHANG H, GUO S, WU J, et al. Effect of quartz crystal structure transformations on the removal of iron impurities[J]. Hydrometallurgy, 2021, 204: 105715: 1-7.

|

| [56] |

邵竹锋. 打破国外垄断研发世界一流石英玻璃[J]. 中国建材, 2015(7): 80-83. |

| [57] |

张国君, 张寒, 黄若杰, 等. 超纯石英玻璃用二氧化硅的环保型制备工艺研究[J]. 广东化工, 2019, 46(4): 73-74. DOI:10.3969/j.issn.1007-1865.2019.04.033 |

| [58] |

王玉芬, 宋学富, 孙元成, 等. 超纯石英玻璃制备工艺研究[J]. 武汉理工大学学报, 2010, 32(22): 98-101. DOI:10.3963/j.issn.1671-4431.2010.22.026 |

| [59] |

聂兰舰, 王玉芬, 向在奎, 等. 高性能光学合成石英玻璃的制备和应用[J]. 光学精密工程, 2016, 24(12): 2916-2924. |

| [60] |

CHOI J H, YOON J S, JUNG Y S, et al. Analysis of plasma etching resistance for commercial quartz glasses used in semiconductor apparatus in fluorocarbon plasma[J]. Materials Chemistry and Physics, 2021(36): 1-7. |

| [61] |

SEIDL A, MARTEN R, MüLLER G. Oxygen distribution in Czochralski silicon melts measured by an electrochemical oxygen sensor[J]. C, H, N and O in Si and Characterization and Simulation of Materials and Processes, 1996, 36(1-3): 46-49. |

| [62] |

李昆, 史冰川, 董俊, 等. 直拉硅单晶制备中来自于石英坩埚的受主杂质污染定量分析[J]. 云南冶金, 2016, 45(2): 114-118. DOI:10.3969/j.issn.1006-0308.2016.02.013 |

| [63] |

HUANG X, KOH S, WU K, et al. Reaction at the interface between Si melt and a Ba-doped silica crucible[J]. Journal of Crystal Growth, 2005, 277(1-4): 154-161. DOI:10.1016/j.jcrysgro.2005.01.101 |

| [64] |

罗晓斌, 张波, 辛玉龙. 直拉法硅单晶中石英坩埚析晶问题的探讨[J]. 河南科技, 2014(4): 64. |

| [65] |

黄振飞, 王文. 大规模集成电路级硅单晶硅使用石英坩埚发展介绍[C]. 2005.

|

| [66] |

朱纯. 石英坩埚企业在光伏产业链中发展的策略研究[J]. 科教导刊(上旬刊), 2013(5): 191-192. |

| [67] |

谭毅, 秦世强, 石爽, 等. 太阳能级硅中轻质元素(C, N, O)研究进展[J]. 材料工程, 2017, 45(2): 112-118. |

| [68] |

LI J, LIU M, TAN Y, et al. Effect of the silicon nitride coating of quartz crucible on impurity distribution in ingot‐cast multicrystalline silicon[J]. International Journal of Applied Ceramic Technology, 2013, 10(1): 40-44. DOI:10.1111/j.1744-7402.2012.02832.x |

| [69] |

陶明顿, 濮阳坤, 张尧. 适用于单晶生产的低变形率坩埚用石英原料的制备方法: 江苏, CN104743779A[P]. 2015-07-01.

|

| [70] |

农剑. 光纤有线通讯技术在现代通信工程中的应用[J]. 电子技术与软件工程, 2017(14): 24. |

| [71] |

罗文芸. 石英光纤材料辐射诱导缺陷的形成机理研究[D]. 上海: 上海大学, 2013.

|

| [72] |

苏君红, 张玉龙. 光纤材料技术[M]. 杭州: 浙江科学技术出版社, 2009.

|

| [73] |

张全, 贠发红, 贺卿. 石英光纤空间辐射损伤机理及性能改善研究[J]. 光纤与电缆及其应用技术, 2020(6): 7-9+14. |

| [74] |

VAN UFFELEN M, GIRARD S, GOUTALAND F, et al. Gamma radiation effects in Er-doped silica fibers[J]. IEEE Transactions on Nuclear Science, 2004, 51(5): 2763-2769. DOI:10.1109/TNS.2004.835059 |

| [75] |

WILLIAMS G M, FRIEBELE E J. Space radiation effects on erbium-doped fiber devices: sources, amplifiers, and passive measurements[C]//RADECS 97. Fourth European Conference on Radiation and its Effects on Components and Systems (Cat. No. 97TH8294). IEEE, 1997: 399-404.

|

| [76] |

SHIKAMA T, KAKUTA T, NARUI M, et al. Optical properties in fibers during irradiation in a fission reactor[J]. Journal of Nuclear Materials, 1995, 225(none): 324-327. |

| [77] |

刘茵紫, 邢颍滨, 徐中巍, 等. 高功率掺铥石英光纤激光器研究进展[J]. 激光与光电子学进展, 2018, 55(5): 27-41. |

| [78] |

彭智星. 石英光纤缺陷相互作用的机制研究[D]. 北京: 北京邮电大学, 2019.

|

| [79] |

邓涛. 石英玻璃及石英光纤的抗辐射性能研究[D]. 武汉: 武汉理工大学, 2010.

|

| [80] |

XIN G L, XU X M, YU R, et al. Bn/sibcn light-leakage-proof coatings of silica optical fiber for long term sensors at high temperatures[J]. Chinese Journal of Aeronautics, 2021, 34(5): 93-102. DOI:10.1016/j.cja.2020.07.031 |

| [81] |

宋启良, 胡振峰, 涂龙, 等. 石英光纤表面Cu-石墨烯复合镀层的性能研究[J]. 稀有金属材料与工程, 2021, 50(1): 85-94. |

| [82] |

陈冲. 光学石英玻璃在超精密加工过程中的纳观物化行为研究[D]. 大连: 大连理工大学, 2019.

|

| [83] |

李富全, 韩伟, 王芳, 等. 高功率激光驱动器终端光学组件研究现状[J]. 激光与光电子学进展, 2013, 50(6): 13-19. |

| [84] |

燕来荣. 浅谈电光源玻璃[J]. 玻璃, 2011, 38(11): 13-18. DOI:10.3969/j.issn.1003-1987.2011.11.004 |

| [85] |

梁贞, 叶欣. 中国电光源用石英玻璃发展情况调研报告[J]. 中国照明电器, 2011(5): 1-3. DOI:10.3969/j.issn.1002-6150.2011.05.001 |

| [86] |

潘国璋. 电光源用石英玻璃的现状—低羟基石英管的研究与生产[J]. 灯与照明, 2003(1): 52-54. DOI:10.3969/j.issn.1008-5521.2003.01.015 |

| [87] |

KHAN N, ABAS N. Comparative study of energy saving light sources[J]. Renewable & Sustainable Energy Reviews, 2011, 15(1): 296-309. |

| [88] |

刘德顺. 无钠无铅电光源玻璃的制备与研究[D]. 上海: 东华大学, 2012.

|

| [89] |

宋海锋, 张翼, 韩乃红, 等. 石英陶瓷的应用[J]. 现代技术陶瓷, 2003, 24(3): 37-39. DOI:10.3969/j.issn.1005-1198.2003.03.010 |

| [90] |

雷景轩, 邬浩, 赵中坚. 石英陶瓷天线罩材料研究进展[J]. 中国陶瓷, 2020, 56(4): 7-12. |

| [91] |

荆富, 王磊. 石英陶瓷的研究及应用进展[J]. 中国非金属矿工业导刊, 2013(3): 16-20. DOI:10.3969/j.issn.1007-9386.2013.03.006 |

| [92] |

SUZDAL'TSEV E I. Fabrication of high-density quartz ceramics: Research and practical aspects. Part 5. A study of the sintering of modified quartz ceramics[J]. Refractories and Industrial Ceramics, 2006, 47(1): 36-45. DOI:10.1007/s11148-006-0051-8 |

| [93] |

刘恒波, 蒋述兴. 石英陶瓷材料的研究进展[J]. 玻璃, 2008(4): 16-20. |

| [94] |

李爱农, 潘宇飞, 何博, 等. 熔模铸造用型壳材料的优选[J]. 热加工工艺, 2018, 47(5): 106-110+114. |

| [95] |

赵红亮, 翁康荣, 关绍康, 等. 空心叶片用陶瓷型芯[J]. 特种铸造及有色合金, 2004(5): 38-40+3. DOI:10.3321/j.issn:1001-2249.2004.05.015 |

| [96] |

陈冰. 制壳耐火材料新秀—熔融石英—国外精铸技术进展述评(5)[J]. 特种铸造及有色合金, 2005(5): 294-297+255. DOI:10.3321/j.issn:1001-2249.2005.05.015 |

| [97] |

SNOW J D, SCOTT D H. Comparing fused silica and alumino-silicate investment refractories[J]. Modern casting, 2001, 91(1): 45-47. |

| [98] |

曹腊梅. 国外定向和单晶空心叶片用型芯的工艺特点[J]. 材料工程, 1995(5): 3. |

| [99] |

贺靠团, 马德文, 蒋殷鸿, 等. 空心叶片复杂硅基陶瓷型芯的粉料粒度[J]. 材料工程, 1992(1): 34-35. |

| [100] |

徐子烨, 玄伟东, 张金垚, 等. 烧结温度和粒度分布对多孔氧化硅陶瓷型芯材料性能的影响[J]. 上海大学学报(自然科学版), 2015, 21(1): 28-37. |

| [101] |

曾岩. Y2O3与方石英对氧化硅陶瓷型芯性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2014.

|

| [102] |

张玲, 黄静, 杜洪强, 等. 莫来石为矿化剂的硅基陶瓷型芯性能研究[J]. 铸造, 2015, 64(12): 1251-1253. DOI:10.3969/j.issn.1001-4977.2015.12.013 |

| [103] |

姚仲成. 空心叶片用氧化硅基陶瓷型芯性能改进研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.

|

| [104] |

刘晓光, 齐长见, 贺莉丽, 等. 烧结温度对SiO2-ZrO2体系陶瓷型芯材料性能影响研究[J]. 航空材料学报, 2011, 31(5): 62-65. |

| [105] |

杨嘉楠. 硅基陶瓷型芯的制备及性能研究[D]. 南京: 东南大学, 2017.

|

| [106] |

郭新力, 娄延春, 黄国华, 等. 强化处理对硅基陶瓷型芯高温性能的影响[J]. 铸造, 2012, 61(11): 1299-1302. DOI:10.3969/j.issn.1001-4977.2012.11.006 |

| [107] |

赵宪涛, 成来飞, 张立同, 等. 强化对硅基陶瓷型芯高温强度的影响[J]. 热加工工艺, 2012, 41(1): 1-4. DOI:10.3969/j.issn.1001-3814.2012.01.001 |

2021

2021