| 马拉维含难分离赤铁矿的钛锆粗精矿工艺矿物学及分离新技术的研究 |

2. 稀有金属分离与综合利用国家重点实验室,广东 广州 510650;

3. 广东省矿产资源开发和综合利用重点实验室,广东 广州 510650;

4. 广东省科学院产业技术育成中心,广东 广州 510650

2. State Key Laboratory of Rare Metal Separation and Comprehensive Utilization, Guangzhou 510650, China;

3. Guangdong Provincial Key Laboratory of Development & Comprehensive Utilization of Mineral Resources, Guangzhou 510650, China;

4. Guangdong Industrial Technology Achievements Transformation and Promotion Center, Guangzhou 510650, China

马拉维共和国某海滨砂中含有钛矿物、锆石和稀土等有用矿物,原砂经重选粗选后所得钛锆粗精矿中除含价值较高的锆石、稀土外,还含大量的钛铁矿。钛锆粗精矿中可回收钛矿物含量达48%,但经常规流程分选出的钛精矿中TiO2含量仅为40%左右,达不到钛精矿的品位要求,导致该资源开采价值不高,一直未被利用。然而,钛、锆均为重要的战略资源,在世界各个领域有着广泛的用途,随着世界经济的高速发展,对钛、锆矿石的需求量不断增长[1-5]。该类海滨砂资源在马拉维共和国储量较大,如何经济及有效利用该类型钛锆海滨砂资源,非常必要,也是当今选矿技术上的难题之一。因此,本论文以马拉维某海滨砂钛

锆粗精矿为研究对象,在采用MLA技术进行工艺矿物学研究的基础上,进行了含难分离赤铁矿的钛锆粗精矿精选分离技术研究,试图通过研究探讨出该类型钛锆粗精矿经济有效分选的工艺流程,为该类型钛锆资源的有效利用提供技术途径,意义重大。

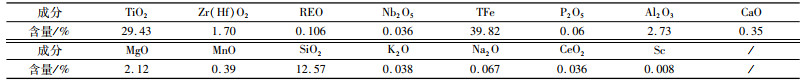

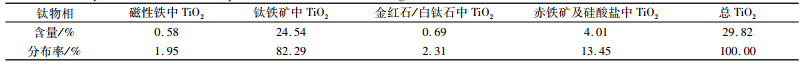

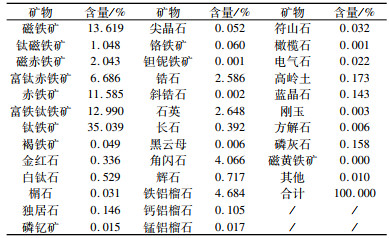

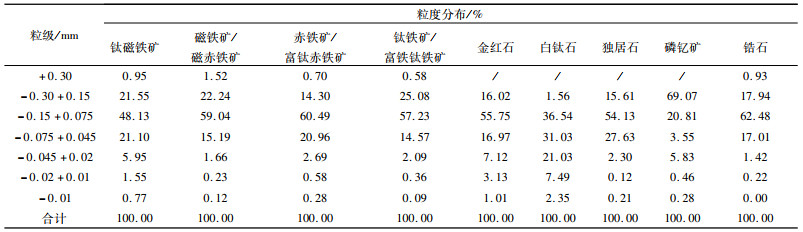

1 试样性质试样取自马拉维共和国某海滨砂经螺旋重选后的钛锆粗精矿,其化学多元素分析、钛物相分析、矿物含量分析及主要有价矿物粒度分布结果分别见表 1~表 4。

| 表 1 钛锆粗精矿多元素分析结果 Table 1 Analysis results of multi-elements of titanium-zircon rough concentrate |

|

| 表 2 钛锆粗精矿钛物相分析结果 Table 2 Analysis results of titanium phase of titanium-zircon rough concentrate |

|

| 表 3 钛锆粗精矿矿物含量分析结果 Table 3 Analysis results of minerals content of titanium-zircon rough concentrate |

|

| 表 4 钛锆粗精矿主要矿物粒度分布 Table 4 Grain size distribution of the main valuable minerals of titanium-zircon rough concentrate |

|

由表 1可知,钛锆粗精矿中除钛、铁可利用外,锆(铪)及伴生的有益元素稀土可综合利用;其余有用元素含量均呈微量,无综合回收价值。

钛物相分析结果表明:钛的赋存状态较复杂,主要以钛铁矿形式存在,其次以钛赤铁矿和硅酸钛形式存在,并有少量钛赋存于磁性铁中,和以金红石和白钛石形式存在。

MLA650(650型矿物自动检测仪)测定钛锆粗精矿中矿物含量见表 3,结果表明:钛锆粗精矿中矿物组成复杂,铁矿物有磁铁矿、钛磁铁矿、磁赤铁矿、富钛赤铁矿、赤铁矿和少量褐铁矿;钛矿物主要为钛铁矿,其次为富铁钛铁矿,少量富钛钛铁矿、金红石、白钛石和榍石;锆矿物为锆石,微量斜锆石;稀土矿物主要是独居石,少量磷钇矿;脉石矿物数量少,种类多,主要为石榴石、角闪石、石英,其次为辉石、长石、蓝晶石、磷灰石等。钛锆粗精矿中可回收的有价矿物主要为钛铁矿,富铁钛铁矿,富钛钛铁矿,其次为磁铁矿、钛磁铁矿、磁赤铁矿,另外还可综合回收锆英石、金红石和独居石。

MLA测定钛锆粗精矿中各有价矿物粒度分布,结果表明:各个有价矿物的粒度大小相近,粒度范围均较窄,主要集中在0.045~0.30 mm粒级,属于重选、磁选的易选粒级,只有白钛石粒度略为偏细,小于0.045 mm粒级分布率达到30%以上,对重选回收有一定的影响,但白钛石数量少,对总钛回收率影响很小。

为进一步查明试样的性质,采用MLA技术及相关配套检测设备对试样进行了钛锆矿物嵌布状态和赋存状态研究。结果表明:

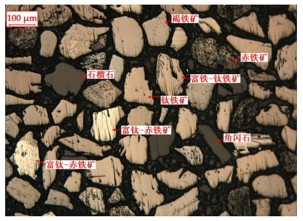

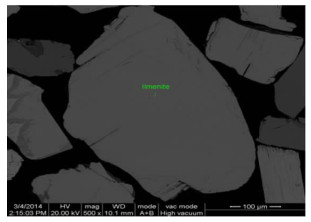

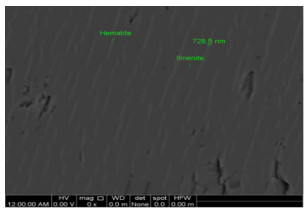

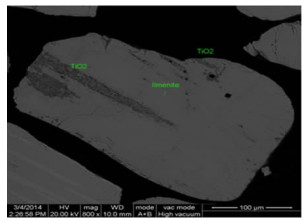

(1) 钛锆粗精矿中钛矿物种类较复杂(图 1)。钛铁矿理论化学成分:TiO2 52.66%,FeO 47.34%,由于铁、钛的固溶体分离和氧化作用,大多数为正常钛铁矿(图 2),其次为含赤铁矿片晶的富铁钛铁矿(图 3),少数形成于表生风化过程,铁离子被淋滤而蚀变生成的富钛钛铁矿(图 4)。各种钛铁矿TiO2含量由36%~60%,FeO含量由60%~36%,含锰、镁、硅、铝,个别含钒或铬。

|

| 图 1 钛锆粗精矿中含多种钛铁矿和富铁钛铁矿(反射光显微镜) Fig.1 Microscope, reflected light. Various ilmenite and uddevallite contained in titanium-zirconium rough concentrate |

|

| 图 2 BSE图象正常的钛铁矿颗粒(扫描电镜) Fig.2 Scanning electron microscope, BSE image Normal ilmenite particles |

|

| 图 3 富铁钛铁矿中含定向分布的赤铁矿片晶,赤铁矿片晶最宽约728 μm(扫描电镜,BSE图象) Fig.3 Directionally distributed hematite platelets in the uddevallite with a longest width of about 728 nm. Scanning electron microscope, BSE image |

|

| 图 4 富钛钛铁矿中钛铁矿部分氧化蚀变为白钛石(扫描电镜,BSE图象) Fig.4 Leucoxene formed by partial oxidation of ilmenite in the uddevallite. Scanning electron microscope, BSE image. |

钛的赋存状态研究结果表明,富铁钛铁矿、钛铁矿、富钛钛铁矿中钛分别占总钛量的20.65%、60.72%、0.67%,总计82.04%;赋存于金红石、白钛石中的钛分别占总钛量的1.01%和1.30%,总计2.31%;以钛磁铁矿形式存在的钛占总钛量的1.93%;赤铁矿和富钛赤铁矿中赋存的钛占总钛量的13.08%;赋存于脉石矿物—石榴石、角闪石、辉石、石英中的钛占总钛量0.54%。该钛锆粗精矿中理论上可选出两种钛精矿:正常钛精矿,理论TiO2品位52.4%,理论回收率61%;富铁钛精矿理论TiO2品位47.57%左右,理论回收率21%。

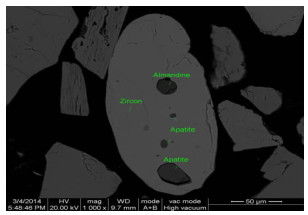

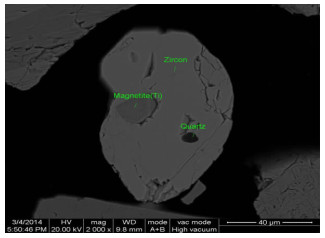

(2) 钛锆粗精矿中锆石多数为单体,部分锆石可见表面或裂隙中铁染或充填黏土,并有部分锆石含磷灰石、石榴石、磁铁矿、石英等包裹体(见图 5、图 6)。因此,本钛锆粗精矿中锆石含锆量比一般锆石略为偏低。锆石单矿物分析:Zr(Hf)O2 65.16%。

|

| 图 5 锆石中含微细粒铁铝榴石和磷灰石包裹体(扫描电镜,BSE图象) Fig.5 Fine-grained iron-aluminum garnet and apatite inclusions contained in zircon. Scanning electron microscope, BSE image |

|

| 图 6 锆石中含微细粒石英和磁铁矿包裹体(扫描电镜, 放大800倍图象) Fig.6 Fine-grained quartz and magnetite inclusions contained in zircon. Scanning electron microscope, magnifies 800 times image |

锆的赋存状态研究表明,钛锆粗精矿中以锆石矿物形式存在的锆占总量99.18%,以斜锆石矿物形式存在的锆占总量0.10%;以锆石微细包裹体存在于石榴石、辉石-角闪石、石英中的锆分别占总量的0.42%、0.17%和0.13%。

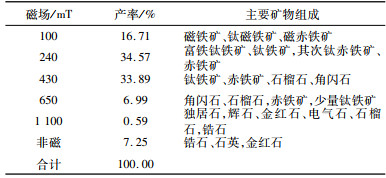

2 试验思路钛锆粗精矿中铁、钛矿物十分复杂,研究采用WCF-3电磁分选仪进行了钛锆粗精矿中各矿物的磁性分布区间研究,各磁性段产品矿物分布见表 5。

| 表 5 钛锆粗精矿中矿物在不同磁场中分布 Table 5 Minerals distribution of titanium-zircon rough concentrate in different magnetic fields |

|

磁性分布研究结果表明,100 mT场强主要矿物为磁铁矿、钛磁铁矿和磁赤铁矿;100~430 mT场强为各种赤铁矿和钛铁矿的共存磁性段,由于赤铁矿的存在,难以磁选分离出合格钛精矿;430~650 mT场强主要为角闪石、石榴石等磁性脉石富集区,并有少量富钛钛铁矿和赤铁矿(褐铁矿化);650~1 100 mT场强独居石得以富集,并混杂金红石、电气石、辉石和少量锆石;锆石和大多数金红石属非磁性矿物,进入非磁性产品中。

矿样性质及各矿物的磁性分布区间研究结果显示,基于以下几点原因:(1)钛锆粗精矿中有钛铁矿、富铁钛铁矿、富钛钛铁矿、金红石、白钛石和榍石等多种钛矿物,钛矿物磁性变化大;(2)钛锆粗精矿中含有赤铁矿片晶的富铁钛铁矿(图 3)和铁离子被淋滤而蚀变生成的富钛钛铁矿(图 4),各种钛铁矿TiO2含量由36%~60%,FeO含量由60%~36%,钛、钛矿物嵌布状态及赋存状态十分复杂;(3)在采用磁选分选钛铁矿时,钛铁矿与赤铁矿、钛铁矿与石榴石和角闪石均存在磁场重叠区。钛、锆粗精矿直接采用常规的磁选和重选方法很难获得合格钛精矿。因此,如何有效分选出合格钛精矿是该钛、锆粗精矿分选提纯的难点。

根据钛、铁矿物与其它矿物之间有磁性差,钛铁矿、金红石与其它矿物有电性差(一般在22 kV电场条件下能与锆石、脉石矿物分离,在22 kV电场条件下能与稀土分离),以及赤铁矿还原焙烧后磁性变强的特点,为节省选矿成本,可先采用湿式弱磁选回收磁性铁,弱磁选尾矿烘干后根据有用矿物磁性的强弱采用干式磁选依次分选出钛粗精矿、稀土粗精矿和锆粗精矿;钛粗精矿采用还原焙烧使赤铁矿还原成强磁性磁铁矿后,通过弱磁选分选可获得合格钛精矿,同时获得富钛次铁精矿;稀土粗精矿采用干磁—电选联合流程分离出钛铁矿和磁性脉石后,得到稀土精矿;锆粗精矿采用电选分离出金红石精矿,再通过摇床重选抛去绝大部分脉石后获得不同品质的锆精矿[6-8]。

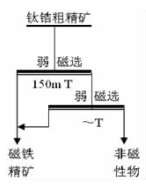

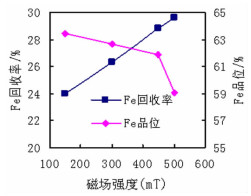

3 试验结果及讨论 3.1 磁选试验 3.1.1 湿式弱磁选试验钛锆粗精矿中以磁性铁矿物形式存在的铁占总铁量的27.16%,这部分铁磁性强,易磁选,可通过湿式弱磁选回收[9]。但钛锆粗精矿中铁的赋存状态较复杂,铁矿物有磁铁矿、钛磁铁矿、磁赤铁矿等,各种铁矿物中含铁量不同,磁性强弱不同,分选时其所需磁场强度不同。为寻求钛锆粗精矿中回收强磁性铁矿物合适的磁场强度,采用筒式湿式磁选机,固定粗选磁场强度为150 mT时,按照图 7流程探讨了弱磁选扫选磁场强度对磁铁精矿指标的影响情况, 试验结果见图 8。

|

| 图 7 扫选磁场强度试验流程图 Fig.7 Flowsheet of scavenging magnetic field intensity test |

|

| 图 8 扫选磁场强度对磁铁精矿指标影响 Fig.8 Effect of scavenging magnetic field intensity on magnetic concentrate grade and recovery |

粗选回收的磁铁精矿中TFe品位为63.49%,其中含钛4.12%,TFe回收率为23.63%;在扫选磁场强度150 mT时,粗选、扫选合并磁铁精矿中TFe品位63.42%,其中含钛4.25%,铁回收率23.96%(相对可回收磁性铁回收率为88%左右);扫选磁场强度450 mT时,合并磁铁精矿中TFe品位61.90%,其中含TiO2 6.40%,铁回收率28.85%;再继续提高磁场强度至500 mT时,合并磁铁精矿中TFe品位下降到59.04%。综合考虑到磁铁精矿品位和回收率,回收磁铁精矿合适的磁场强度为粗选磁场强度150 mT、扫选磁场强度450 mT。

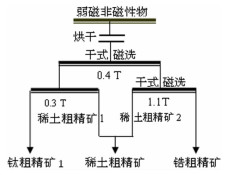

3.1.2 干磁选磁性分组试验由于弱磁选非磁性产品中矿物组成仍然较复杂,特别是钛的赋存状态更为复杂,各种钛矿物磁性强弱不同、磁性范围大,与其中的赤铁矿、磁性脉石矿物石榴石和角闪石磁性区间重叠,通过常规单一磁选方法很难得到较纯的钛铁矿,需采用磁选、电选、还原焙烧等多种选矿方法结合使用,才能有效分选钛铁矿[10-12]。因此,根据各矿物之间的磁性差,在合适磁场条件下采用干式磁选机对弱磁非磁性产品进行磁选分组,分成钛粗精矿、稀土粗精矿以及锆粗精矿后,再对三个粗精矿分别进行精选试验研究。有用矿物磁性分组试验流程见图 9。

|

| 图 9 有用矿物磁性分组试验流程 Fig.9 Flowsheet of useful mineral magnetic grouping test |

弱磁选非磁性产品在干式磁选0.4 T磁场条件下分离出的粗选精矿,在0.3 T磁场条件下一次精选后,可获得含TiO2 42.55%的钛粗精矿1,其中ZrO2含量为0.04%,REO含量为0.04%;干式磁选0.4 T磁场条件下分离出的非磁性物在1.1 T磁场条件下再次分选,将锆石、金红石、脉石和独居石、钛矿物、磁性脉石矿物分开,1.1 T非磁性物即为锆粗精矿,其中ZrO2含量为26.24%,REO含量为0.07%,TiO2含量为5.09%;0.3 T非磁性物与1.1 T磁性物合并为稀土粗精矿,其中REO含量为0.4%,ZrO2含量为0.09%,TiO2含量为20.99%。

3.2 粗精矿精选试验这些分组的重矿物中除包括主要回收的目的矿物钛矿物、独居石和锆石外,还含有可综合回收的金红石、赤铁矿、富钛赤铁矿,以及磁性脉石矿物和高比重脉石矿物。根据各粗精矿中主要矿物的磁性差、电性差、密度差以及还原焙烧可改变赤铁矿的磁性特点,采用干磁选、电选、重选、还原焙烧等选别方法进一步对各粗精矿产品分别进行精选提纯试验研究,从而实现有用矿物之间的有效分离,以及有用矿物与磁性脉石和比重较大脉石矿物之间的分离。

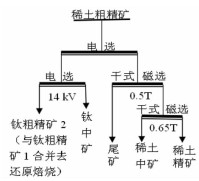

3.2.1 稀土粗精矿精选分离试验稀土粗精矿中REO含量0.40%,矿物主要有独居石、多种钛矿物、赤铁矿,夹杂有少量的锆石、金红石,磁性脉石主要为石榴石、角闪石。根据稀土粗精矿中钛矿物与其它矿物之间的电性差,先采用电选在22 kV电场条件下分离大部分其中的钛矿物,得到导体部分的钛矿物再通过电选精选得到钛粗精矿2;非导产品在0.5 T磁场条件下能分离出大部分的磁性脉石,在0.65 T磁场强度下进一步精选分离出难磁的少量钛矿物和少量的磁性脉石,最终可获得REO含量为63.16%,相对原矿回收率为58.99%的稀土精矿。稀土粗精矿精选分离试验流程见图 10。

|

| 图 10 稀土粗精矿精选分离试验流程 Fig.10 Flowsheet of rare earth coarse concentrate separation test |

3.2.2 钛粗精矿精选分离试验

干磁选磁性分组试验中获得的钛粗精矿1和稀土粗精矿精选过程所获得的钛粗精矿2合并为钛粗精矿,其中主要矿物有钛铁矿、富铁钛铁矿、富钛钛铁矿、赤铁矿和富钛赤铁矿,这些矿物的磁性、电性、密度、可浮性均相近,通过磁选、电选、重选、浮选方法均难以有效分离。如何使其有效分离,是当今选矿技术上的难题之一,正因如此,目前国外有很多类似海滨砂均没被利用。本研究利用赤铁矿在还原条件下焙烧可改变其磁性,试图采用还原焙烧—湿式弱磁选选冶联合流程处理钛粗精矿,以达到提升钛精矿品级的目的。赤铁矿还原焙烧反应式为:

| $ 6 \mathrm{Fe}_{2} \mathrm{O}_{3}+2 \mathrm{C} \stackrel{\Delta}{\longrightarrow} 4\mathrm{HeO} \cdot \mathrm{Fe}_{2} \mathrm{O}_{3}+2 \mathrm{CO} \uparrow $ | (1) |

| $ 6 \mathrm{Fe}_{2} \mathrm{O}_{3} \cdot 3 \mathrm{H}_{2} \mathrm{O}+\mathrm{C} \stackrel{\Delta}{\longrightarrow}4 \mathrm{FeO} \cdot \mathrm{Fe}_{2} \mathrm{O}_{3}+18 \mathrm{H}_{2} \mathrm{O}+\mathrm{CO} \uparrow $ | (2) |

钛粗精矿入炉产率为63.15%,TiO2含量为43.07%,钛回收率为92.41%,其中Fe含量41.47%。钛粗精矿精选分离试验流程见图 11。

|

| 图 11 钛粗精矿精选分离试验流程 Fig.11 Flowsheet of titanium rough concentrate separation test |

钛粗精矿在温度875 ℃、碳粉用量5%的条件下,在马弗炉内还原焙烧17 min后,冷却,然后通过磁场强度为0.15 T的湿式磁选机分选出磁化焙烧后的磁铁矿,使焙砂中钛铁矿和磁铁矿得到有效分离,钛精矿品位可从43.07%提高至49.17%,钛回收率为66.36%,相对钛锆粗精矿中可回收的钛原矿回收率为80.89%(钛理论回收率为82.04%左右),含钛矿物得到较好的回收。同时还可综合回收含钛较高的、相对原矿铁回收率29.02%的富钛次铁精矿(TFe 49.32%,TiO2 32.72%)。

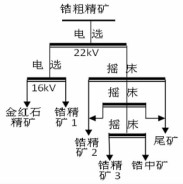

3.2.3 锆粗精矿精选分离试验在1.1 T磁场条件下通过干式磁选分选出的锆粗粗矿(非磁性物),主要有用矿物为锆石,其次为金红石,脉石矿物主要为石英、长石,其次还含少量蓝晶石、磷灰石、辉石等。根据金红石与其它矿物之间有电性差,可通过电选使金红石与锆石、脉石矿物分离[13-14],再根据非导产品之间的密度差,通过重选摇床使锆石和脉石矿物分离。锆粗精矿精选分离试验流程见图 12。

|

| 图 12 锆粗精矿精选分离试验流程 Fig.12 Flowsheet of zircon rough concentrate separation test |

锆粗精矿通过一次粗选,一次精选电选流程,在16 kV电场条件下可获得TiO2含量为77.86%、钛回收率为0.92%(金红石矿物回收率为91.09%)的金红石精矿;在16~22 kV电场范围内可获得ZrO2含量为55.79%、锆回收率为12.47%的锆粗精矿1,锆精矿1中还含有少量的金红石和微量脉石。

22 kV电场条件下分选出的非导产品再采用摇床经过三次重选抛尾后,得到两个不同品级的锆精矿:锆精矿2(ZrO2含量为65.04%,锆回收率为42.85%,其中含TiO2 0.82%);锆精矿3(ZrO2含量为60.78%,锆回收率为33.96%,其中含TiO2 0.79%);以及一个锆中矿(ZrO2含量为40.50%,锆回收率为4.05%,其中含TiO2 0.45%),将来生产中产生的锆中矿可返回中矿再选摇床再次分选,以进一步提高锆的回收率。以上三个锆精矿合并锆回收率为89.28%,钛锆粗精矿中锆得到有效回收。

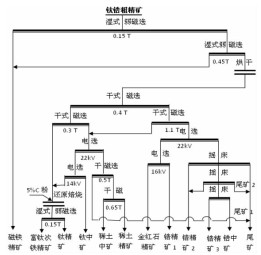

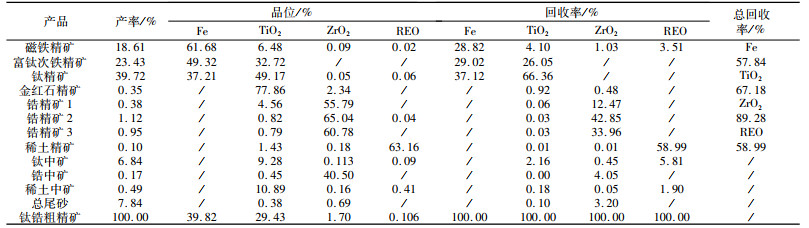

3.3 全流程试验钛锆粗精矿精选分离全流程选矿试验工艺流程见图 13,试验最终产品选别指标见表 6。

|

| 图 13 钛锆粗精矿精选分离选矿试验全流程 Fig.13 Whole flowsheet of titanium-zircon rough concentrate separation test |

| 表 6 全流程试验结果 Table 6 Test results of whole flowsheet |

|

表 6试验结果表明,钛锆粗精矿采用湿式弱磁选—干磁选(—还原焙烧—湿式弱磁选)—电选—重选联合流程选别后,最终能使钛锆粗精矿中的有用矿物得到有效分离,分别得到磁铁精矿TFe含量61.68%、回收率28.82%(钛锆粗精矿中磁铁矿理论回收率为27.16%);富钛次铁精矿TFe含量49.32%、TiO2含量32.72%,铁回收率为29.02%;钛精矿TiO2含量49.17%、回收率66.36%(相对可回收钛铁矿回收率为80.89%)。

综合回收了锆石、金红石、稀土(主要为独居石)。获得三个不同等次的锆精矿:ZrO2含量分别为65.04%、60.78%和55.79%,三个锆精矿合计锆回收率89.28%;金红石精矿:TiO2含量为77.86%、钛回收率0.92%(金红石矿物回收率为91.09%);稀土精矿中REO含量为63.16%,回收率58.99%。

在干磁选和电选时产生的少量钛中矿、锆中矿及稀土中矿,其中锆中矿中主要是脉石影响锆品位,生产中可把锆中矿返回再摇摇床处理;钛中矿和稀土中矿矿物复杂,生产中可堆存以后集中处理。

4 结论(1) 钛锆粗精矿中钛矿物分布率高达48%,由于可回收钛矿物种类多,磁性变化大,同时存在磁性、密度与钛铁矿相似的赤铁矿,使得直接采用常规选钛工艺很难获得合格钛精矿。因此,钛矿物与赤铁矿有效分离是该钛锆粗精矿分选的难点。

(2) 利用赤铁矿还原焙烧后磁性增强、以及磁性脉石与钛矿物之间有电性差的特点,采用干磁选—电选—还原焙烧—湿式磁选选冶联合流程,可有效分离易进入钛精矿中的赤铁矿,得到TiO2含量49.17%的合格钛精矿。

(3) 根据钛锆粗精矿中各矿物之间的物化性质差异,本论文提出了合理的钛锆粗精矿精选分离工艺:湿式弱磁选—干式磁选(—还原焙烧—湿式弱磁选)—电选—重选联合工艺流程。采用此工艺在实验室处理马拉维某海滨砂钛锆粗精矿,可使钛锆粗精矿中的磁铁矿、钛磁铁矿、磁赤铁矿、钛铁矿、富铁钛铁矿、富钛钛铁矿,锆英石、金红石和独居石等有用矿物均得到有效利用。

(4) 本研究解决了钛锆粗精矿中钛铁矿与赤铁矿难分离的关键问题,其研究成果可为该类钛锆资源的有效利用提供技术途径。

| [1] |

胡泽松, 张裕书. 海滨砂矿开发中应注意的问题及建议[J]. 矿产综合利用, 2011(4): 3-5. DOI:10.3969/j.issn.1000-6532.2011.04.001 |

| [2] |

杨涛, 陈汉宇, 宋复梅, 等. 对印尼某海滨铁砂矿的开发利用研究[J]. 矿产综合利用, 2016, 4(2): 29-33. DOI:10.3969/j.issn.1000-6532.2016.02.006 |

| [3] |

陈军, 周平, 姜亚雄, 等. 印度尼西亚某海滨砂铁矿选矿工艺研究[J]. 矿冶, 2013, 22(1): 46-52. |

| [4] |

王永生. 海洋矿业亟待走向可持续发展[J]. 矿产保护与利用, 2006(1): 9-13. DOI:10.3969/j.issn.1001-0076.2006.01.002 |

| [5] |

赵军伟, 张克仁. 加强我国铁矿资源的节约与高效利用[J]. 矿产保护与利用, 2008(5): 5-10. DOI:10.3969/j.issn.1001-0076.2008.05.002 |

| [6] |

刘丽华, 张玉珍. 浅析海滨砂矿精选工艺流程[J]. 有色金属设计, 2003, 30(1): 30-33. DOI:10.3969/j.issn.1004-2660.2003.01.008 |

| [7] |

肖今声, 杜泰康. 澳大利亚海滨砂矿采选技术及装备[J]. 有色金属(选矿部分), 1988(1): 48-55. |

| [8] |

卫敏, 李英堂, 吴东印, 等. 印尼桑义赫岛海滨砂矿可选性试验研究[J]. 矿产保护与利用, 2009(2): 33-36. DOI:10.3969/j.issn.1001-0076.2009.02.009 |

| [9] |

钱有军, 裴晓东. 菲律宾某海滨砂铁矿石选矿试验研究[J]. 现代矿业, 2014, 5(5): 40-42. DOI:10.3969/j.issn.1674-6082.2014.05.016 |

| [10] |

吴舜华. 含钒钛海滨砂矿的合理利用途径[J]. 烧结球团, 2011, 36(2): 35-40. |

| [11] |

于春晓, 孙体昌, 高恩霞, 等. 以煤泥为还原剂海滨钛磁铁矿直接还原焙烧反应历程[J]. 工程科学学报, 2016, 38(2): 175-180. |

| [12] |

高恩霞, 孙体昌, 徐承焱, 等. 基于还原焙烧的某海滨钛磁铁矿的钛铁分离[J]. 金属矿山, 2013(11): 46-52. |

| [13] |

张建文, 梁汉, 张华, 等. 莫桑比克某海滨砂矿中金红石选矿综合利用研究[J]. 有色金属(选矿部分), 2013(增刊): 169-172. |

| [14] |

成岳. 锆英石的选矿及应用综述[J]. 矿产保护与利用, 1995(4): 40-44. |

2019

2019