| 高压辊磨机在金属矿选矿与球团预处理领域的工艺和操作参数 |

2. 沈阳五寰科技有限公司,辽宁 沈阳 110000

2. Shenyang Wuhuan Science and Technology Co., Ltd., Shenyang 110000, China

高压辊磨机是基于“层压粉碎”原理的一种连续性粉碎设备,最早由Schönert教授在20世纪80年代设计,于1985年首先应用于水泥行业[1]。其次由于高压辊磨机的选择性粉碎作用[2],利于保护高硬度矿物,金刚石行业成为其第二个应用领域[3]。而后,高压辊磨机逐步在破碎烧结矿与高炉炉渣[4]、石灰石[5, 6]、球团[5, 6]等领域相继应用。

在金属矿选矿领域,碎磨作业是能量消耗最大的单元,相对于传统粉磨设备,高压辊磨机的“层压粉碎”方式没有因颗粒摩擦或细粒造团引起的能量损失,粉碎效率和磨损得以明显改善[7]。其粉碎产品粒度更均匀、细粒级含量高,粉碎产品内部的大量微裂纹可有效降低产品的Bond功指数,具有单位破碎能耗和钢耗低、处理能力大、作业率高等特点。在降低碎磨能耗和提高磨矿效率方面,具有明显优势[8]。另有研究表明,高压辊磨机的运用可提高浮选、重选、浸出等选别工艺的效果[9]。

在球团预处理领域,大量研究表明高压辊磨机可以有效提高物料的比表面积[10, 11]。与球磨机相比,在入料比表面积相同的情况下,高压辊磨机产品的细粒含量更高,新表面更多,形状更细长且更粗糙[12, 13],这些特征均利于增大精矿比表面积和表面活性,促进固相扩散反应,从而强化球团固结,提升球团质量。另外,高压辊磨产品可以在更低的比表面积下达到既定的造球效果[14, 15],研究发现,球磨产品需要达到约1 650 cm2/g的比表面积才能生产球团,而对于高压辊磨产品,比表面积可低至1 400 cm2/g。同时,高压辊磨机强化硫酸渣球团的研究表明[16],高压辊磨机的应用可以降低膨润土的用量。

在高压辊磨机的选型和设计中,主要的设计参数是比能耗、处理能力、粉碎产品粒度分布,结构参数是压辊直径和宽度,操作参数是辊面压力、辊面速度、辊面间隙。此外,物料性质和磨机结构对粉碎指标也有一定的影响[17]。文章总结了高压辊磨机在金属矿石粉碎、球团预处理领域中的工艺流程,分析了操作参数的影响及取值经验,为高压辊磨机在这两个领域中的相关设计提供参考。

1 高压辊磨机工作原理高压辊磨机以料层粉碎理论进行高效破碎,可使物料在高度的空间约束内相互聚集与挤压,通过应力的传递造成群体粉碎[28]。在料床压缩过程中,较小的颗粒会填充孔隙并参与能量传递,形成大小颗粒协同的全粒级破碎,避免了传统破碎中对于大颗粒的针对性破碎[19],从而使高压辊磨机的粉碎效果远好于传统破碎。在层压粉碎过程中,纯压应力远比传统破碎中的压力、冲击力和剪切力更加高效,因此对脆性矿石而言,高压粉碎所需的能耗远也低于传统粉碎。同时,物料在经过高压辊磨机粉碎后,会产生大量的微细粒,并使颗粒产生大量裂隙[20, 21],降低物料的功指数,后续磨矿作业的能耗也得以大幅降低。

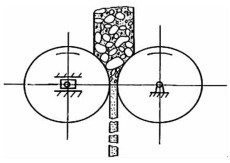

图 1[22]为高压辊磨机的工作主体,由一个固定辊和一个活动辊组成,工作时两辊相对运转,其中活动辊可以在水平方向滑动。从两辊上方给入物料后,物料会在料压作用下不断进入辊间,受到液压系统提供的高压作用,形成密实的料饼而排出,期间物料共经历了堆实、粉碎和结饼三个阶段,料饼密度可以达到矿物真密度的80%~88%。由于料饼中大量细粉和颗粒上大量微裂纹的存在,可以显著降低后续磨矿所需的能耗。

|

| 图 1 高压辊磨机工作示意图 Fig.1 Schematic diagram of HPGR |

2 高压辊磨工艺流程

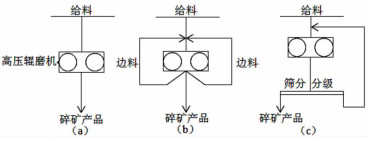

高压辊磨工艺主要有开路辊压流程、边料循环流程(又称半开路流程)、闭路筛分流程三种[23],各流程图如图 2所示。其中,开路辊压流程指物料在经过高压辊磨机后,排矿不经任何打散、筛分等处理,直接进入下一道作业。边料循环流程指通过切边料装置,截取高压辊磨机排矿中辊面两端粒度较大的部分,使其返回高压辊磨机再次碎磨。闭路筛分流程指高压辊磨机排矿经过筛分或分级装置,合格粒级产品进入下一道作业,不合格粒级返回高压辊磨机再次碎磨。三种流程各有特色,在金属矿选矿与球团预处理方面的应用各有侧重。

|

| 图 2 高压辊磨运行流程图:(a)开路辊压流程;(b)边料循环流程;(c)闭路筛分流程 Fig.2 Operation flow chart of HPGR (a)open circuit; (b)closed circuit with partial product recycle; (c)closed circuit with classification |

2.1 金属矿石粉碎领域工艺流程

金属矿行业,高压辊磨越来越成为一种新的碎磨方式,近些年许多新建选厂在传统的两段或三段破碎后增加高压辊磨作业的碎矿工艺,用以替代传统的三段破碎工艺,提高磨矿效率,降低磨矿作业能耗。

在图 2(a)中,开路辊压流程结构简单,处理量大,但存在严重的边缘效应,目前适合应用的矿山较少,典型代表有马钢和尚桥铁选矿厂、三山岛金矿新立选矿厂、金堆城钼业百花岭选矿厂等[24]。其中,新立选矿厂和百花岭选矿厂[25]使用的高压辊磨机规格均为Φ1.5 m×1 m。新立选矿厂日处理能力为9 500 t,采用“两段常规破碎+开路高压辊磨”流程,中碎产物经检查筛分,将-35 mm合格粒级产品给入高压辊磨机,最终排矿粒度P80=10 mm,其中-0.075 mm粒级达18%。百花岭选矿厂日处理能力为10 000 t,采用“三段常规破碎+开路高压辊磨”流程,高压辊磨机用来处理自一筛分和二筛分筛下-25 mm粒级的产品,最终产物粒度为P80=7.2 mm。以上均在一定程度上提高了磨矿的效率,大大降低了磨矿的能耗。

图 2(b)的边料循环流程结构相对简单,可一定程度上降低边缘效应造成的产品粒度范围宽、粗细不均匀的问题,典型代表有司家营铁矿、四川青杠坪铁选矿厂、印度尼西亚Grasberg铜金选矿厂等。司家营铁矿二期1 500万t/a选矿厂[24]利用高压辊磨机进行第三段破碎,将粒度为50~6 mm的中碎筛下产品给入2台KHD公司生产的RP1718型高压辊磨机,最终产品粒度P80=8 mm,边料返回高压辊磨机再磨,中料直接给入球磨作业。Grasberg铜金选矿厂[25]利用2台Φ2 m×1.5 m高压辊磨机进行第四段破碎,将F80=7.5 mm的给料破碎至P80=3 mm,边料返回量为25%,单机处理能力达2 000 t/h。四川青杠坪铁选矿厂[26]应用1台Φ2 m×1.4 m高压辊磨机进行第四段破碎,将F100=40 mm的给料破碎至P100=10 mm,边料返回为30%,单机处理能力达1 200 t/h。以上项目均在相对简单的配置下,实现了对破碎产品的最终粒度较好的控制。

图 2(c)闭路筛分流程可对破碎产品进行检查筛分,控制产物粒度,目前应用最为广泛。有研究数据显示,对于高压辊磨机,为达到相同的P80,闭路流程消耗的能量比开路流程更低[27]。采用闭路筛分流程的典型代表有马钢凹山选矿厂、重钢太和铁矿、美国的Cypurs Sierita铜矿、澳大利亚Boddington铜金矿选厂、秘鲁Cerro Verde铜钼选矿厂、智利Los Colorados铁矿等。其中Boddington选厂4台Φ2.4 m×1.65 m高压辊磨机进行闭路细碎,将F100=50 mm的给料破碎至P100=11 mm,单机处理能力达2 500 t/h;Cerro Verde选场采用4台Φ2.4 m×1.7 m高压辊磨机进行闭路细碎,将F100=50 mm的物料粉碎至P80=3 mm,单机处理量能力达2 500 t/h。此工艺配置较为复杂,但可大大缩窄破碎产物粒度范围,大大降低磨矿能耗,提产增质。

2.2 球团预处理领域工艺流程冶金行业中,高压辊磨机主要用于对铁精矿进行造球前的预处理,提高其微细粒含量和分散程度差,扩大颗粒晶格缺陷,增加矿物颗粒的比表面积和表面活性,使生球强度得以提高[28]。

开路流程中,由于铁精矿初始细度的不同,高压辊磨机可以单独使用或者搭配在球磨机前后使用;边料循环流程中,由于产品粒度已经得到截取控制,因此高压辊磨机一般为单独设置,无需搭配球磨[10],且通常只需要一台较大的设备即可满足生产[29];闭路筛分流程中,由于分级设备的引入,入料湿度需要控制在2%以下,同时配备相应的除尘措施,设备配置繁琐,球团预处理作业很少采用。

给入高压辊磨机的铁精矿粒度一般为-3 mm,且粒度范围较窄,粗细均匀,一般可用于后续球团造粒,与矿石破碎要求不同,球团预处理无需严格控制粒级,只需提高细料比例和总表面积,因此多采用开路辊压或者边料循环流程进行生产[30]。典型代表有瑞典的LKAB公司、巴西淡水河谷公司、美国Iron Dynamics公司、印度Kudremukh铁矿、武钢集团程潮铁矿、柳钢球团厂等。

3 高压辊磨机辊面比压力高压辊磨机两辊之间的辊面压力大小决定了其对物料的粉碎效果,同时也是影响能耗、工作辊缝大小的重要因素[31],一般来说,压力越大,产品越细,而比能耗随比压力近似呈线性增加。但当物料达到一定细度后,再通过增加压力进一步提高产品细度,则比能耗会呈近似指数上升[32]。

高压辊磨机典型的工作比压力在1-4.5 N/mm2之间,对于有柱钉的辊面,比压力最大可达6 N/mm2[3]。但由于所处理物料性质不同,矿石破碎和球团预处理中,所采用的高压辊磨机比压力也有所不同。

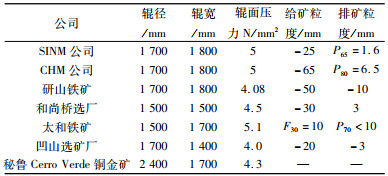

3.1 金属矿石粉碎领域金属矿山中高压辊磨机的给料粒度最高可达70 mm,排料粒度最小可达-3 mm[33]。为了对金属矿石物料进行充分粉碎,高压辊磨机所采用的辊面比压力一般较高。部分国内外典型选厂中[34-37],所采用的高压辊磨机辊面比压力如表 1所示。

| 表 1 几个金属矿山所采用的高压辊磨机辊面比压力参数 Table 1 Specific pressure of HPGR in some metal mines |

|

袁致涛等人[38]利用CLM-25-10型高压辊磨机对鞍山式贫赤铁矿的高压辊磨效果进行了单因素开路试验。结果表明,提高辊面比压力可以使产品粒度整体变细,使中料粒度范围变窄,边料粒度分布更均匀,适合此矿石的最佳辊面比压力为5.2 N/mm2。

郭小飞等人[39]针对攀西钒钛磁铁矿试验表明,随着辊面比压力的增加,中料粒度变化很快,适宜的辊面比压力为5.6 N/mm2,若比压力继续增大,则物料粒度细化效果增加不明显。杨建、唐远等人[40]同样对攀西钒钛磁铁矿进行了高压辊磨试验,获得了粉碎此矿石适宜的辊面比压力为5.1 N/mm2以上。

葛新建[41]对马钢和尚桥铁矿进行的高压辊磨试验研究表明,辊面比压力的提高可以使料饼的厚度和表观密度有所减小,高压辊磨的台时通过量也随之减小,从而导致单位通过量的电耗增大。筛分结果表明,当辊面比压力从3.0 N/mm2增大到4.5 N/mm2时,高压辊磨机产品中的大颗粒明显减少;当辊面比压力达到6.0 N/mm2以上时,破碎产品的粒度组成变化不大,适合于该矿石的辊面比压力为4.5 N/mm2。

FLSmidth公司利用F360型高压辊磨机对肯尼科特铜矿石进行了中试试验[42, 43]。前期确定采用的辊面比压力为4 N/mm2,在辊面线速度为1.2 m/s的条件下,实现了125 t/h的设计最大处理量。

亚海斌、侯英等人[44]采用GM250×100型高压辊磨机对金鑫钼矿石进行了粉碎特性研究,试验在2.5、3.5、4.5、5.5、6.5 N/mm2的辊面比压力下展开,结果表明比压力越大,产品粒度均匀程度越高,考虑到设备的稳定性和使用寿命,最终确定出适宜的辊面比压力为5.5 N/mm2。

马英强、印万忠等人[45]在3.5 N/mm2和5.5 N/mm2的辊面比压力下对紫金山铜金矿进行了高压辊磨产品特性研究,结果显示高压辊磨机在两种比压力下,相当于常规破碎方式,物料比表面积分别提高了12.36%和13.42%,孔体积分别提高了22%和33%。对比而言,采用5.5 N/mm2的比压力破碎效果更为良好。

金堆城钼业公司对来自百花岭选厂的破碎中间产品进行了高压辊磨半工业试验,试验所用高压辊磨机型号为HPGR 60/10-230,试验比压力为4.5 N/mm2,破碎产品细粒级含量高,可以实现开路破碎,验证了采用此比压力对金堆城钼矿进行超细碎作业的可行性。

必须指出的是,以上分析针对的是高压辊磨机的排矿,在闭路筛分流程中,比压力的变化对产品粒度分布几乎没有影响,但会对循环负荷和粉碎能耗产生影响[47]。

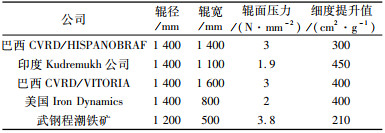

3.2 球团预处理领域在球团预处理作业中,物料比表面积直接受到施加压力的影响。通常,更高的比压力会产生更高的比表面积,但会增加能耗并降低单位处理量[29]。王昌安等人[48]对某磁铁矿精矿进行了高压辊磨的预处理试验,表明提高辊压可以增大生球落下强度,使铁精矿的成球性指数升高。有研究表明[49],在辊面比压力分别为1、2、3、5、8 N/mm2时,某铁精粉的比表面积会分别增加110、270、330、460、510 cm2/g。当辊面比压力超出8 N/mm2时,铁精粉比表面积的增幅不明显,但是单位电耗急剧升高。国内外典型球团厂中[50, 51],所采用的高压辊磨机辊面比压力如表 2所示。

| 表 2 部分球团厂所采用的高压辊磨机辊面比压力参数表 Table 2 Specific pressure of HPGR in some pelletizing plants |

|

有研究者对程潮磁铁矿精矿在开路流程中进行了高压辊磨机辊压试验[52],在保持其他参数不变的条件下,当辊面比压力由1.6 N/mm2增至3.0 N/mm2时,处理量由277.5 t/h下降到239.5 t/h,比表面积增幅由615 cm2/g提升至940 cm2/g。结果表明,对于细粒铁精矿而言,在一定范围内增大高压辊磨机比压力,会导致其处理能力轻微下降,但可使其比表面积增幅提高。

Van Der Meer和Gruendken等人[30]采用RP 80/25型高压辊磨机对湿度为8.4%、比表面积为760 cm2/g的混合铁精矿进行了高压辊磨辊压试验,在3.7 N/mm2的比压力下,初次辊磨可使产品比表面积达到1 240 cm2/g,二次辊磨后,比表面积可达1 695 cm2/g。

以上研究表明,对于多数脆性金属矿石的破碎,高压辊磨机的辊面运行比压力需4 N/mm2以上,才可以取得良好的粉碎效果。而在冶金球团领域,高压辊磨机的辊面比压力多设置在4 N/mm2以下。但入料性质的改变会直接影响物料适宜的比压力,如在球团预处理作业中,物料湿度会对适宜的比压力带来较大影响[52]。因此高压辊磨机在进行应用设计时,适宜的辊面比压力应通过矿石参数选型试验确定[33]。

4 辊面线速度高压辊磨机的辊面速度可以影响破碎能力、能耗、辊面磨损速度等,对部分矿石而言,辊面速度也可在一定程度上影响产品的粒度特征。

合适的辊面速度与多种因素有关,如挤压辊表面特性、物料硬度、给料粒度等。袁致涛等人[38]研究发现,在一定范围内提升辊面速度,可使中料粒度略有变细、粒级变窄;超过此范围后继续增大辊速,则不会对中料粒度特性产生明显影响,且在整个辊速增大过程中,边料的粒度特征变化不大。整体上说,辊面速度的提升对产品的粒度分布和单位能耗影响不大,却可使高压辊磨机的总处理能力明显增高。

然而较高的辊面速度会带来一些不利影响,如加速机械的磨损,影响高压辊磨机的使用寿命[39]。在较高的辊速下,由于物料滑动现象的增多,高压辊磨机的比处理能力会呈现下降趋势[53]。在球团预处理作业中,有研究表明降低辊速更有利于比表面积的提升[13]。王昌安等人[45]的研究表明,在相同比压力条件下,辊速较慢时,物料被辊压的时间稍长,其比表面积更大。随着辊速加快,其生球落下强度有所下降,而破裂温度则有所升高。因此,辊面速度需要合理选择。

有研究表明[54],对于辊径在1 400 mm以下的高压辊磨机,压辊的转速可以通过式(1)确定:

| $ n≤ \sqrt{K/D} $ | (1) |

其中:n为压辊的转速,r/min。K为与物料性质有关的系数,对于脆性矿石而言,K=660;对于氧化球团而言,K=726;D为挤压辊外径。

转速与直径的乘积即为辊面线速度。但式(1)不适用于直径大于1 400 mm的高压辊磨机,相关试验结果和生产实践表明,其线速度一般控制在1.0~1.5 m/s之间,最高为1.6 m/s。凹山选矿厂所使用的高压辊磨机直径为1 700 mm,现场所采用的辊面线速度为1.1 m/s,通过量为1 200 t/h以上。

5 辊缝高压辊磨机的辊缝指两个挤压辊的最小间距,分为原始辊缝和工作辊缝两个指标,在金属矿山和球团预处理作业没有严格的设计标准。其中,原始辊缝可对高压辊磨机的处理能力、辊面比压力和粉碎效果产生影响,但目前并没有原始辊缝的确定方法。根据国内外高压辊磨机的应用情况,所设定的原始辊缝最小值一般为挤压辊直径的1.0%~1.2%。

工作辊缝的大小取决于液压系统对压辊的作用力和被挤压颗粒床对压辊反作用力之间的平衡,因此,压力会对工作辊缝的大小产生显著的影响。Dundar等人研究表明[55],提高工作压力可以显著降低工作辊缝的大小,从而导致处理能力的下降,同时增加电耗,这与Lim等人[56]对某金矿和铝土矿进行的高压辊磨试验结果一致。另有研究表明[32],对于硬质矿石而言,其他预设条件不变的情况下,工作辊缝的大小与比压力呈近似双曲线关系,比压力越大,操作辊缝越小;但当矿石硬度较小或湿度较大时,工作辊缝大小和比压力均会保持在较低水平,且二者之间没有出现明显的对应关系。Amit Kumar等人[57]对加拿大某铁矿石和铜矿石进行了高压辊磨机(750 mm×220 mm)粉碎试验,并利用离散元法对辊面的压力分布进行了建模仿真,中试结果与模拟结果均表明,工作辊缝会随着压力的增大而减小,随着辊速的增加而增大。

在辊缝对产物特征的影响方面,Van Der Meer等人[11]对最大给矿粒度250 μm、F40 < 45 μm、比表面积500 cm2/g、湿度8%的铁精矿进行了五段连续开路高压辊磨试验。结果表明,随着辊压段数的增加,比处理能力和比表面积增幅均下降,他们认为这与辊缝的减小有关,原因在于细颗粒比例的提升。马晓东等人研究发现[58],高压辊磨机出料粒度的均匀性会随着辊缝的增加而有所降低,辊缝大小对产品中细粒级的含量影响较大,但其作用远不及辊面压力的影响。Gruendken也表明辊缝大小不是影响破碎产品粒度组成的决定性因素,但会影响最大给矿粒度以及处理能力[59]。

对于特定的物料和操作条件,工作辊缝与辊的直径成线性关系[60],且二者之间比值通常在0.010~0.028之间[3]。当高压辊磨机正常工作时,工作辊缝会稳定在某一范围,其大小一般满足式(2)[54]:

| $ S=K_sD $ | (2) |

其中,D为挤压辊外径mm,Ks为与物料性质相关的常数,对于金属矿石而言,Ks取0.016~0.024;对于氧化球团而言,Ks取0.020~0.030。

6 结论(1) 高压辊磨机作为一种“层压粉碎”设备,由于其良好的粉碎效果和选择性粉碎的优点,目前已在金属矿石破碎和球团矿预处理领域获得广泛应用,但其所选取的工艺参数有所差异。

(2) 高压辊磨流程主要有开路辊压、边料循环、闭路筛分三种主要流程,其中金属矿石破碎多采用边料循环或闭路筛分流程;球团预处理多采用开路辊压和边料循环流程。

(3) 高压辊磨机应用于金属矿石破碎时,适宜的辊面比压力一般在4 N/mm2以上;而在冶金球团领域,辊面比压力多采用4 N/mm2以下。

(4) 合理的辊速与物料硬度、给料粒度等因素有关,对于直径1 400 mm以下的高压辊磨机,其转速可以通过式(1)确定;对于直径在1 400 mm以上的高压辊磨机,其线速度一般控制在1.0~1.5 m/s之间。

(5) 高压辊磨机原始辊缝的最小值一般设置为挤压辊直径的1.0%~1.2%;其工作辊缝会稳定在某一范围,大小一般满足式(2)。

| [1] |

McIvor R E. High Pressure Grinding Rolls - A Review. In Kawatra S K, editor, Comminution practices[C]. Society of Mining Metallurgy and Exploration, Littleton CO, 1997.

|

| [2] |

Abouzeid Abdel-Zaher M., Fuerstenau Douglas W.. Grinding of mineral mixtures in high-pressure grinding rolls[J]. Int. J. Miner. Process, 2009(93): 59-65. |

| [3] |

Morley C. High pressure grinding rolls: a technology review[M]//Kawatra S K. Advances in comminution. Littleton: Society of Mining Metallurgy and Exploration, 2006: 15-39.

|

| [4] |

Wuestner H. Compressive size reduction:New methods of energy saving in cement clinker and slag grinding[J]. Cement Kalt Gips, 1985(12): 725-727. |

| [5] |

Goell G, Hanise J. Comparison of crushing results obtained by compressive stresses acting upon particle layers[J]. Aufbereitungs Technik, 1987, 10: 582-590. |

| [6] |

G Daniel, M Daniel, R Dunne, et al. HPGR application in Australia-status and future directions[C]. Procedings of Procem in 2009, Santiago, 2009: 179-189.

|

| [7] |

Daniel M, Lane G, McLean E. Efficiency, economics, energy and emissions-emerging criteria for comminution circuit decision making[C]//Proceeding of XXV International Mineral Processing Congress. Brisbane, 2010: 3523-3531.

|

| [8] |

李丽匣, 袁致涛, 郭小飞, 等. 高压辊磨超细碎对攀西钒钛磁铁矿分选的影响[J]. 东北大学学报(自然科学版), 2013, 34(9): 1335-1338. DOI:10.3969/j.issn.1005-3026.2013.09.028 |

| [9] |

Von Michaelis H. Real and potential metallurgical benefits of HPGR in hard rock ore processing[C]//Proceedings of the Randol Innovative Metallurgy Forum. 2005: 31-39.

|

| [10] |

Hosseini L, Hejazi R, Saghaeian M. Improvement of pellet specifications using high pressure grinding roll in Ardakan pelletizing plant[C]. IMPC 2014-27th International Mineral Processing Congress, 2014.

|

| [11] |

Van der Meer F P, Leite I L. Considerations for multistage HPGR grinding in iron ore processing[J]. 2015. http://artigos.entmme.org/download/2015/cominui%C3%87%C3%83o/VAN%20DER%20MEER, %20F.P._LEITE, %20I.L.%20-%20CONSIDERATIONS%20FOR%20MULTISTAGE%20HPGR%20GRINDING%20IN%20IRON%20ORE%20PROCESSING.pdf

|

| [12] |

Abazarpoor A, Halali M. Optimization of Particle Size and Specific Surface Area of Pellet Feed in Dry Ball Mill using Central Composite Design[J]. Indian Journal of Science and Technology, 2016, 44: 1-10. |

| [13] |

Abazarpoor A, Halali M. Investigation on the particle size and shape of iron ore pellet feed using ball mill and HPGR grinding methods[J]. Physicochemical Problems of Mineral Processing, 2017, 53(2): 908-919. |

| [14] |

Meer V D, Frank P. Pellet feed grinding by HPGR[J]. Minerals Engineering, 2015, 73: 21-30. DOI:10.1016/j.mineng.2014.12.018 |

| [15] |

Pan J, Yue S, Zhu D, et al. Effects of the Raw Material Characteristics of Iron Concentrates on Ballability[M]//4th International Symposium on High-Temperature Metallurgical Processing. John Wiley & Sons, Inc. 2013.

|

| [16] |

朱德庆, 陈栋, 潘建. 高压辊磨和润磨预处理强化硫酸渣球团对比研究[J]. 中南大学学报(自然科学版), 2011, 42(7): 1825-1832. |

| [17] |

Chang K H, Choi K K. Error analysis and mesh adaptation method for shape design of structural components[J]. Computers and Structures, 1992, 44(6): 1275-1289. DOI:10.1016/0045-7949(92)90372-7 |

| [18] |

张严冰, 袁亦扬. 高压辊磨机粉碎铁精矿试验研究[J]. 烧结球团, 2005, 30(3): 14-17. DOI:10.3969/j.issn.1000-8764.2005.03.004 |

| [19] |

Klymowsky R. HPGR-Accepted Technology in Mining[C]//Mining Magazine Congress, Niagara-on-the-Lake, Canada. 2009.

|

| [20] |

李仕亮, 杜玉艳. 高压辊磨机及其在选矿碎磨工艺中应用的进展[J]. 有色金属(选矿部分), 2011(S1): 96-99, 105. |

| [21] |

Von Michaelis H. How energy efficient is HPGR[C]//World Gold Conference. Cape Town, South African: Southern African Institute of Mining and Metallurgy (SAIMM) in conjunction with the Canadian Institute of Mining, Metallurgy and Petroleum (CIM), and the Australasian Institute of Mining and Metallurgy (AusIMM), 2009: 7-15.

|

| [22] |

冯江, 唐赛. 关于高压辊磨技术的讨论[J]. 矿业工程, 2015(6): 39-40. DOI:10.3969/j.issn.1671-8550.2015.06.014 |

| [23] |

葛新建. 高压辊磨工艺在我国冶金矿山的应用现状[J]. 现代矿业, 2009(9): 1-5. DOI:10.3969/j.issn.1674-6082.2009.09.001 |

| [24] |

张建文, 张国旺, 肖骁. 高压辊磨机碎磨工艺及其在铁矿石粉碎中的应用[J]. 矿山机械, 2015, 43(9): 1-4. |

| [25] |

熊锋. 高压辊磨的历史、发展现状及技术展望[J]. 有色冶金设计与研究, 2018, 39(6): 20-24. DOI:10.3969/j.issn.1004-4345.2018.06.006 |

| [26] |

段伟伟, 杨海龙. 高压辊磨机在国内铁矿山的应用及分析[J]. 矿业工程, 2018(3): 37-41. |

| [27] |

Morrell S. Predicting the overall specific energy requirement of crushing, high pressure grinding roll and tumbling mill circuits[J]. Minerals Engineering, 2009, 22(6): 544-549. DOI:10.1016/j.mineng.2009.01.005 |

| [28] |

郝海正.高压辊磨预处理在铁矿氧化球团固结中的作用[D].中南大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10533-1011183228.htm

|

| [29] |

Van der Meer F P, Leite I A. ASPECTS OF HPGR IN IRON ORE PELLET FEED PREPARATION[C]//19th Mining symposium., São Paulo, 2018: 102-115.

|

| [30] |

Meer F P V D, Gruendken A. Flowsheet considerations for optimal use of high pressure grinding rolls[J]. Minerals Engineering, 2010, 23(9): 663-669. DOI:10.1016/j.mineng.2009.09.012 |

| [31] |

Kumar A. Predicting HPGR performance and understanding rock particle behavior through DEM modelling[D]. Vancouver: University of British Columbia Canada, 2014. http://circle.ubc.ca/handle/2429/46538

|

| [32] |

H M Nagaraj C, Meer Frank. HPGR Grinding Technology and its Application to the Bauxite Industry[EB/OL]. 2019[2019-11-13]. https://www.researchgate.net/publication/330874113_HPGR_Grinding_Technology_and_its_Application_to_the_Bauxite_Industry.

|

| [33] |

常亮亮. 高压辊磨机的技术特性及在有色矿山的应用[J]. 有色设备, 2014(1): 36-40. DOI:10.3969/j.issn.1003-8884.2014.01.010 |

| [34] |

KHD. KHD High Pressure Grinding Rolls technology[EB/OL]. 2016[2019-11-13]. http://kivigrupp.ee/wp-content/uploads/2016/04/Crusher-KHD_HPGR.pdf.

|

| [35] |

Westermeyer C P, Cordes H. Operating experience with a roller press at the Los Colorados iron ore dressing plant in Chile[J]. Aufbereitungstechnik, 2004, 41(11): 497-505. |

| [36] |

Van der Meer F P, Matthies E, Gallardo C P, et al. Success and reliability of HPGR crushing at Compannia Minera Huasco in Chile[C]//Amelunxen P, Kracht W, Kuyvenhoven R. Proceedings of Procemin 2009. Santiago: Gecamin, 2009: 191-201.

|

| [37] |

张光宇. 矿山行业用高压辊磨机的技术及其发展[J]. 有色金属(选矿部分), 2011(S1): 82-86. |

| [38] |

袁致涛, 申帅平, 谢琪春, 等. 高压辊磨机操作因素对粉碎产品粒度特性的影响[J]. 东北大学学报(自然科学版), 2013, 34(8): 1188-1191, 1201. DOI:10.3969/j.issn.1005-3026.2013.08.029 |

| [39] |

郭小飞, 袁致涛, 严洋, 等. 攀西钒钛磁铁矿高压辊磨粉碎试验[J]. 金属矿山, 2011(5): 85-88. |

| [40] |

杨建, 唐远. CM150×170型高压辊磨机在太和铁矿的应用[J]. 现代矿业, 2018, 34(7): 151-153, 159. DOI:10.3969/j.issn.1674-6082.2018.07.043 |

| [41] |

葛新建. 马钢和尚桥铁矿石选矿试验研究[J]. 金属矿山, 2009(9): 64-69, 116. DOI:10.3321/j.issn:1001-1250.2009.09.015 |

| [42] |

印万忠, 唐远, 迟晓鹏, 等. 高压辊磨机在金矿选冶中的应用[J]. 有色金属(选矿部分), 2016(2): 69-74. DOI:10.3969/j.issn.1671-9492.2016.02.015 |

| [43] |

Pownell J, Ciccarelli S. Comminution:Putting HPGR technology through its paces[J]. Mining Magazine, 2013(6): 74-76. |

| [44] |

亚海斌, 侯英, 徐海阳. 金鑫钼矿石高压辊磨破碎产品的特性研究[J]. 金属矿山, 2017(9): 126-129. DOI:10.3969/j.issn.1001-1250.2017.09.026 |

| [45] |

马英强, 印万忠, 吴凯, 等. 紫金山铜金矿石高压辊磨产品特性研究[J]. 福州大学学报(自然科学版), 2015, 43(6): 864-868. |

| [46] |

李九洲, 王金玮, 康建雄. 高压辊磨机在金堆城钼矿的应用试验[J]. 现代矿业, 2011, 27(2): 95-96, 110. DOI:10.3969/j.issn.1674-6082.2011.02.030 |

| [47] |

Patzelt N, Klymowsky R, Knecht J, et al. High-pressure grinding rolls for gold/copper applications[M]//Kawatra S K. Advances in comminution. Littleton: Society of Mining Metallurgy and Exploration, 2006: 51-67.

|

| [48] |

王昌安, 熊守安, 朱德庆. 高压辊磨预处理铁精粉对生球性能的影响[J]. 烧结球团, 2002(6): 12-15. DOI:10.3969/j.issn.1000-8764.2002.06.004 |

| [49] |

张汉泉, 戚岳刚. 辊压机在改善铁矿球团质量中的应用[J]. 矿业工程, 2005(1): 37-40. DOI:10.3969/j.issn.1671-8550.2005.01.012 |

| [50] |

任德树, 陈启鸿. 辊压机料团粉碎机理及在金属矿山的应用[J]. 金属矿山, 2007(5): 5-9. DOI:10.3321/j.issn:1001-1250.2007.05.002 |

| [51] |

刘曙, 王永清. RP3.6-120/50B辊压机在程潮球团生产中的使用[J]. 金属矿山, 2005(S1): 263-268. |

| [52] |

赵韩, 王春民. 高压辊磨机在铁矿球团生产中的应用研究[J]. 矿山机械, 2004(10): 27-29. |

| [53] |

Van der Meer F. High pressure grinding rolls scale-up and experiences[C]//XXV International Mineral Processing Congress (IMPC), Brisbane. 2010: 1319-1331.

|

| [54] |

段玉震. 高压辊磨机的研究及应用[J]. 矿山机械, 2007(4): 57-59. |

| [55] |

Dundar H, Benzer H, Mainza A N, et al. Effects of the rolls' speed and pressure on the HPGR performance during gold ore grinding[C]//Fifth International Conference on Autogenous and Semi-autogenous Grinding Technology. Vancouver, 2011.

|

| [56] |

Lim W I L, Campbell J J, Tondo L A. The effect of rolls speed and rolls surface pattern on high pressure grinding rolls performance[J]. Minerals Engineering, 1997, 10(4): 401-419. |

| [57] |

马晓振, 张雁生, 张博, 等. 高压辊磨机工艺参数对翠宏山某磁铁矿石粉碎行为的影响[J]. 金属矿山, 2016(4): 122-125. DOI:10.3969/j.issn.1001-1250.2016.04.025 |

| [58] |

Gruendken A. Flowsheet considerations for optimal use of high pressure grinding rolls[J]. Minerals Engineering, 2010, 23(9): 663-669. DOI:10.1016/j.mineng.2009.09.012 |

| [59] |

Bearman R. High-pressure grinding rolls: characterizing and defining process performance for engineers[M]//Kawatra S K. Advances in comminution. Littleton: Society of Mining Metallurgy and Exploration, 2006: 3-14.

|

2019

2019