| 氰化尾渣脱氰技术及有价金属回收研究进展 |

2. 矿物资源加工与环境湖北省重点实验室, 湖北 武汉 430070;

3. 云南黄金矿业集团股份有限公司,云南 昆明 650051

2. Hubei Key Laboratory of Mineral Resources Processing and Environment, Wuhan University of Technology, Wuhan 430070, China;

3. Yunnan Gold Mining Group Co., Ltd. Kunming 650051, China

2018年全球金矿储量为5.4万t,主要集中在澳大利亚(18.15%)、南非(11.11%)、俄罗斯(9.8%)、美国(5.93%)和中国(3.70%)等国家[1],主要类型包括中温热液型矿床、变质热液型脉状硫化矿床、含金石英脉型、断裂蚀变岩型和浅成热液型金矿床等。

目前,氰化法是国内外处理金矿的最主要方法,世界上约75%的金矿选矿厂采用该方法提取金[2]。氰化浸出过程最主要的是氰化物药剂的使用,主要有氰化钾、氰化钠、氰化钙和氰化铵等[3],且在氰化浸出时需要添加保护碱以维持溶液稳定性,减少氰化物损失[4]。氰化浸金机理主要有Elsner的氧论、Bodlander的过氧化氢论和Boonstra的腐蚀论。现在被普遍接受的是Boonstra的腐蚀论,认为氰化法浸金是一个电化学腐蚀过程[5],其机理是阳极金失去电子生成Au+,吸引溶液中异号离子CN-并与之络合形成Au(CN)2-,而溶解氧在阴极得到电子并与水反应生成H2O2,再反应生成OH-。其溶解反应如式(1)~(6)[6]:

阳极反应:

| $ {\rm{Au}} + {\rm{C}}{{\rm{N}}^ - } \to {\rm{AuC}}{{\rm{N}}_{吸附}}^ - $ | (1) |

| $ {\rm{AuC}}{{\rm{N}}_{吸附}}^ - \to {\rm{AuC}}{{\rm{N}}_{吸附}} + {{\rm{e}}^ - } $ | (2) |

| $ {\rm{AuC}}{{\rm{N}}_{吸附}} + {\rm{C}}{{\rm{N}}^ - } \to {\rm{Au}}{\left( {{\rm{CN}}} \right)_2}^ - $ | (3) |

阴极反应:

| $ {{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}} + 4{{\rm{e}}^ - } \to 4{\rm{O}}{{\rm{H}}^ - } $ | (4) |

| $ {{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}} + 2{{\rm{e}}^ - } \to {{\rm{H}}_2}{{\rm{O}}_2} + 2{\rm{O}}{{\rm{H}}^ - } $ | (5) |

总反应:

| $ 4{\rm{Au}} + 8{\rm{C}}{{\rm{N}}^ - } + {{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}} = 4{\rm{Au}}{\left( {{\rm{CN}}} \right)_2}^ - + 4{\rm{O}}{{\rm{H}}^ - } $ | (6) |

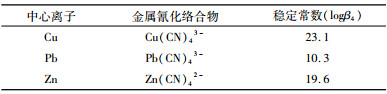

常见的氰化提金方法包括炭浆提金法(CIP)、炭浸提金法(CIL)、池浸提金法和堆浸提金法[7]等,其中炭浸提金法应用更为普遍,且效果更好[8],可以边浸出边吸附,流程简单,基建投资和生产费用低。常见的氰化提金法特点如表 1所示。

| 表 1 常见氰化提金方法的特点 Table 1 Characteristic of common methods for cyanide gold extraction |

|

氰化物具有溶金能力强、稳定性高、价格低廉等其它浸出药剂不可比拟的优势,且浸金工艺、设备、管理和操作都相对成熟。但是,氰化物有剧毒,浸出后的尾渣污染环境,且较难处理[9]。此外,氰化尾渣中往往含有大量有价金属元素未得到有效利用,造成了资源严重浪费。因此,对氰化尾渣进行处理并回收有价金属元素具有重要现实意义。

2 氰化尾渣处理 2.1 氰化尾渣成分及危害性氰化尾渣是指含金物料经氰化浸出和固液分离后得到的固体物料,包括金矿石氰化尾渣和金精矿氰化尾渣等[10]。氰化尾渣有剧毒,多呈粉末状,粒度较细,且泥化现象严重,铁含量和脉石含量较高,通常含金、银、铜、铅、锌、铁和碲等元素[11]。根据不同氰化浸出工艺流程,尾渣中金属元素赋存状态及物相存在较大差异,例如,用浮选—焙烧—氰化工艺从矿石中提金,尾渣中铁主要以赤铁矿形式存在,脉石成分主要是石英等硅酸盐类物质,其它金属元素主要以氧化物存在,而金和银被赤铁矿和脉石包裹;精矿直接氰化浸出后,脉石以石英等硅酸盐类矿物为主,尾渣中铁主要以黄铁矿形式包裹金和银,其它金属主要以硫化物形式存在[12-13]。

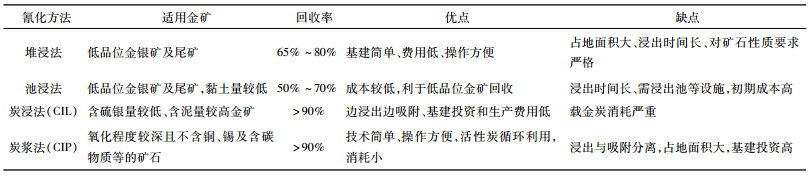

根据不同氰化浸出工艺,氰化尾渣主要分为4类[14]:(1)金精矿经氧化焙烧—氰化浸出后形成的焙砂氰化尾渣,是我国目前主要的氰化尾渣形式;(2)金矿石经全泥氰化浸出后产生的氰化尾渣,一般金银品位较低;(3)金精矿直接氰化浸出后产生的尾渣,此类尾渣金银品位较高;(4)金精矿经生物氧化或加压氧化等预处理氰化浸出所得氰化尾渣,其量相对较小。氰化尾渣的来源分类如图 1所示。

|

| 图 1 氰化尾渣的来源与分类 Fig.1 Source and classification of cyaniding tailings |

全球每年氰化法处理大量金矿,产生的氰化尾渣数量庞大,仅中国、南非和澳大利亚等主要黄金产地每年氰化尾渣产量约5亿t,堆存占用大量土地,且易造成塌方、滑坡甚至溃坝等重大事故,安全隐患较大[15]。此外,尾渣中氰化物有剧毒,0.02~0.03 g氰化物便可短时间内致人死亡,因此不仅污染环境还危及人类健康,且有价金属不能有效回收,造成资源浪费。科研工作者针对氰化尾渣资源综合回收利用开展了大量研究,取得了一定进展,但仍存在较多问题未得到有效解决。因此,研究氰化尾渣脱氰技术,并对有价金属进行回收利用具有重要科学及现实意义。

2.2 氰化尾渣国内外处理现状 2.2.1 氰化尾渣国内处理现状2016年《国家危险废物名录》将"用氰化物进行黄金选矿过程中产生的氰化尾渣"定为危险废物[16],2021年《国家危险废物名录》将满足《黄金行业氰渣污染控制技术规范》(HJ943)要求进入尾矿库处置或进入水泥窑协同处置的氰化尾渣的处置过程不按危险废物管理,虽然不需要按照《中华人民共和国环境保护税法》对危险废物征收1 000元/t的环境保护税[17],但是全国黄金行业每年氰化尾渣产生约1亿t,其堆存占用大量土地,管理成本也非常高。2020年自然资源部印发了《绿色矿山评价指标》[17, 18],矿区环境和固体废弃物的处置与综合利用等与绿色矿山建设直接相关,金矿选矿厂要想成为绿色矿山,氰化尾渣必须进行无害化处理。

国内对氰化尾渣处理的基本要求是经处理后尾渣中氰化物含量<5 mg/L,且易释放氰化物含量<4 mg/L(以CN-计)[19]。目前,氰化尾渣处理的主要研究方向为脱氰无害化和资源回收利用两个方面。尾渣脱氰研究主要方向是改进现有脱氰方法流程和开发脱氰新技术等[10, 11]。尾矿资源回收利用主要体现在回收有用元素、制备建筑材料和用于矿山充填等几个方面,但实际利用水平还处于回收有价金属组分阶段,少量企业和研究者利用尾矿生产建材、涂料和填料等,但还达不到尾渣减量化和资源化的目的。例如,氰化尾渣中含铁量较高,可以将其中的铁回收利用制成无毒、化学性稳定、耐久性强和成本低的氧化铁红,广泛应用于颜料、染料、陶瓷和吸附剂等各种工业产品制备。Li等[20]以尿素为沉淀剂,采用氨法处理氰化尾渣制备纳米氧化铁红颜料。张剑民等[22]将金矿尾渣经过脱氰处理、矿渣预处理、高压成型等工艺流程生产新型建筑材料。

2.2.2 氰化尾渣国外处理现状国外对氰化尾渣的研究和处理方式与国内大同小异[21, 22],一些发达国家已经实现了氰化尾渣无害化井下充填,如澳大利亚的Pinnacle金矿,其充填砂浆含氰浓度在低于5 mg/L时可以进行井下采空区充填作业,其渗出液经矿井涌水稀释后能够达到澳大利亚环保标准。

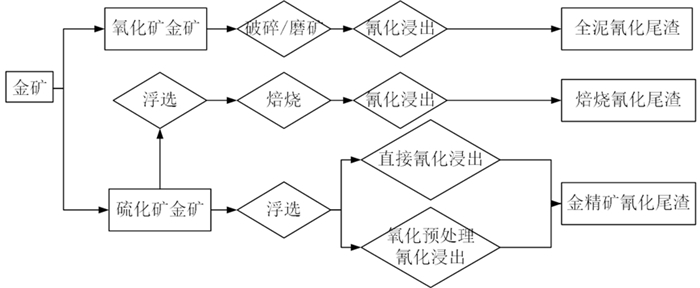

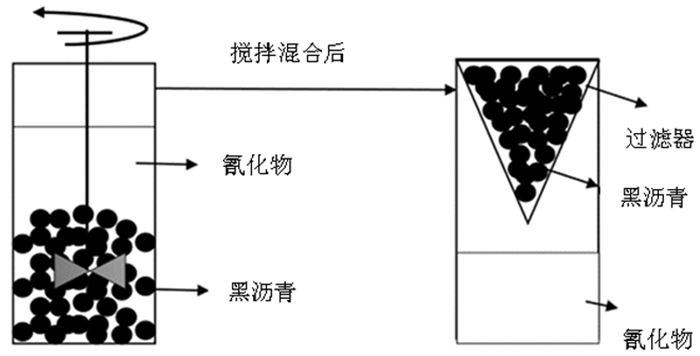

Fernando等[23]研究了一种强碱离子交换树脂对氰化尾渣浸出液进行吸附处理,再使用含有H2O2和H2SO4的氧化性酸洗脱液从强碱离子交换树脂中洗脱金属并回收氰化物。伊朗某研究所[24]在得到氰化尾渣浸出液之后,使用天然沥青从氰化尾渣浸出液中分离和去除氰化物。两种方法取得了较好的脱氰效果,并能实现对氰化尾渣中氰化物的有效回收利用。离子交换树脂处理氰化尾渣和沥青分离除去氰化物如图 2和图 3所示。

|

| 图 2 离子交换树脂处理氰化尾渣简化流程[24] Fig.2 Simplified flowchart of the ion exchange resin for cyanidation tailing treatment[24] |

|

| 图 3 天然沥青去除氰化物溶液试验示意图[24] Fig.3 Schematic picture of cyanide solution removal by using natural asphalt tests[24] |

3 氰化尾渣脱氰技术 3.1 传统脱氰技术

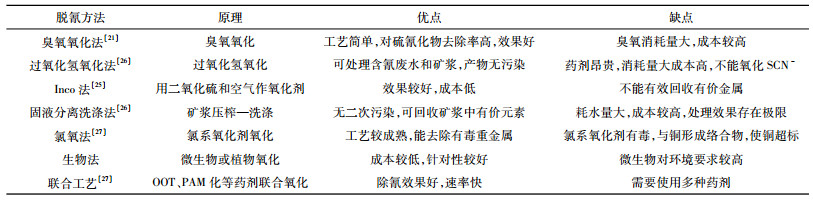

氰化尾渣传统脱氰工艺主分为两种:一是高含量氰化物的回收再利用,二是低含量氰化物的去除[21]。目前,高含量氰化物的回收主要通过HCN挥发,然后进行碱液吸收,可以考虑利用溶剂萃取替代HCN挥发、再中和工序,即通过酸化将铜氰络合物转化为HCN,HCN经过有机萃取和碱液反萃后生成高活性氰化物溶液,实现氰化物再生[21];脱氰技术多集中于降低氰化尾渣的浸出毒性来达到安全排放标准。氰化物的去除方法主要有臭氧氧化法、过氧化氢氧化法、固液分离洗涤法、生物氧化法和催化氧化法等传统氧化法和联合处理工艺。Inco法脱氰效果较好、成本低,所以目前应用最多。最常见的脱氰方法优缺点如表 2所示。

| 表 2 常见氰化尾渣脱氰方法特点 Table 2 Charcteristic of common decyanation methods for cyanide tailings |

|

除了压滤和固液分离洗涤法脱氰的原理是直接用水洗涤稀释到排放标准外,臭氧氧化法、过氧化氢氧化法、氯氧法、Inco法和生物法等脱氰方法的原理都是把氰化物氧化分解为无毒的物质,从而达到尾矿堆存排放标准。过氧化氢法、臭氧氧化法以及氯碱法脱氰主要机理是在反应过程中产生羟基自由基,将氰化物氧化分解。H2O2的脱氰机理是其分解产生·OH将氰化物氧化为CO32-和NH3[26],

| $ {\rm{C}}{{\rm{N}}^ - } + {{\rm{H}}_2}{{\rm{O}}_2} \to {\rm{CN}}{{\rm{O}}^ - } + {{\rm{H}}_2}{\rm{O}} $ | (7) |

| $ {\rm{CN}}{{\rm{O}}^ - } + 2{{\rm{H}}_2}{\rm{O}} \to {\rm{CO}}_3^{2 - } + {\rm{NH}}_4^ + $ | (8) |

H2O2在工业实际脱氰应用中消耗量大,成本高,可以通过研究新型催化剂(Cu基催化剂、CuFeO2催化剂和Cu/Al2O3新型非均相Fenton催化剂等)增加H2O2的利用率,使其产生·OH更多更快,从而达到更好的脱氰效果。

O3在处理氰化物时能够将氰根彻底分解,而且不产生有害副产物,O3脱氰主要机理为在脱氰反应过程中产生·OH将氰化物氧化为HCO3-和NH3[21],

| $ {\rm{C}}{{\rm{N}}^ - } + {{\rm{O}}_3} \to {\rm{CN}}{{\rm{O}}^ - } + {{\rm{O}}_2} $ | (9) |

| $ {\rm{CN}}{{\rm{O}}^ - } + 2{{\rm{H}}_2}{\rm{O}} + {{\rm{O}}_3} \to {\rm{HCO}}_3^ - + {\rm{N}}{{\rm{H}}_3} + 1.5{{\rm{O}}_2} $ | (10) |

但是,臭氧处理过程中每1 g氰化物要消耗约1.85 g的臭氧[21],臭氧消耗量大,成本较高,且需要依靠臭氧发生器产生臭氧,设备复杂,维修困难,在工业上还未能得到大量应用。

氯碱法在反应过程中分解产生·OH,将氰化物氧化为HCO3-和N2[27],

| $ {\rm{C}}{{\rm{N}}^ - } + {\rm{C}}{{\rm{l}}_2} \to {\rm{CNCl}} + {\rm{C}}{{\rm{l}}^ - } $ | (11) |

| $ {\rm{CNCl}} + 2{\rm{O}}{{\rm{H}}^ - } \to {\rm{CN}}{{\rm{O}}^ - } + {\rm{C}}{{\rm{l}}^ - } + {{\rm{H}}_2}{\rm{O}} $ | (12) |

| $ 2{\rm{CN}}{{\rm{O}}^ - } + 3{\rm{C}}{{\rm{l}}_2} + 6{\rm{O}}{{\rm{H}}^ - } \to 2{\rm{HCO}}_3^ - + {{\rm{N}}_2} + 6{\rm{C}}{{\rm{l}}^ - } + 2{{\rm{H}}_2}{\rm{O}} $ | (13) |

氯碱法脱氰对反应环境要求很高,第一步反应的pH必须大于11,第二步反应的pH在8.5左右,且成本高,氯的使用会带来安全问题,中间体具有剧毒性,残余的氯处理起来较麻烦,因此,这种方法逐渐被Inco法取代。

Inco法是在一定条件下,利用SO2与空气的协同作用进行破氰的方法,SO2的来源可以是SO2气体,也可以是亚硫酸钠或焦亚硫酸钠。以铜离子为催化剂,可以选择性地将游离氰和易释放氰根氧化成CNO-,Inco法脱氰反应式如下所示[29]:

| $ {\rm{C}}{{\rm{N}}^ - } + {{\rm{H}}_2}{\rm{O}} + {{\rm{O}}_2} + {\rm{S}}{{\rm{O}}_2} \to {\rm{CN}}{{\rm{O}}^ - } + {{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4} $ | (14) |

叶锦娟等[28]对Inco法进行了优化,对氰化尾渣进行预处理后使铜等有价金属与氰根反应产生络合物,并富集金和银等贵金属,弥补了传统Inco法无法回收有价金属的缺点。

刘强等[26]采用氰渣调浆+OOT法+聚丙烯酰胺(PAM)法联合工艺处理后,滤渣中总氰化合物质量分数<5 mg/L。Carrillo-Pedroza等人[30]发现,氰化物与臭氧在碱性溶液中反应快,游离氰化物、铜氰化物和硫氰酸盐被臭氧氧化,并迅速分解,且不产生残留有毒化学品,维护要求低,操作简单。

3.2 脱氰新技术脱氰方法经历了直接用水洗涤过滤、脱氰药剂的使用和新型过滤机的研制等过程,不断优化了脱氰效果。新型脱氰药剂、新型过滤机的研制和实际应用取得了较好的脱氰效果,也促进了尾渣脱氰的发展,卞小冬[31]采用新型卧式压滤机压滤,清水洗涤,处理后的滤饼毒性浸出液中的总氰化合物质量浓度低于5 mg/L,达到了尾渣排放的标准。曹辉等[32]发明了一种含氰尾矿的脱氰方法及装置,对氰化尾渣矿浆进行压滤处理,得到氰渣滤饼和含金滤液,含金滤液进入氰化提金流程回收使用,氰渣滤饼进行两次脱氰处理,充分洗涤后对其进行压滤处理,获得符合堆存标准的矿渣和低氰滤液,其中低氰滤液进入反应槽,采用双氧水破氰工艺进行脱氰处理,最终获得符合总氰化物<5 mg/kg堆存标准的矿渣和低氰滤液,该法具有节能环保、设备投入低等显著优点。

刘强等[33]研发了新型破氰药剂CG101,其在对含氰废水与尾矿处理过程中有显著优势,与漂白粉、焦亚硫酸钠和过氧化氢相比,在相同条件下,其处理后的尾渣及废水氰化物去除率明显提高,适用范围广,且不需要调节pH,无需通气曝气,使用条件要求低,弥补了常规破氰药剂使用条件苛刻、成本高、存放或使用具有环境风险等问题,已在赤峰吉隆矿业有限公司与赤峰华泰矿业有限公司成功应用,具有较高的推广应用价值。CG101可作为黄金矿山企业氰化工艺优化的配套药剂,使氰化尾矿达到环保规范要求,也可作为含氰废水泄漏应急处理的备选药剂。刘维桥等[34]采用二氧化氯水溶液或漂白粉处理含氰废渣的方法,在碱性条件下用氯化法破氰,氰化物去除效果好,氰化物被固化在颗粒中而不进入废水,同时造粒时加入的石膏提高了颗粒强度,利于填埋场作业。

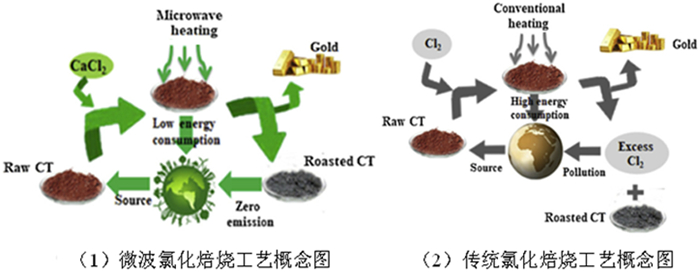

3.3 其它处理技术王维大等[35]公开了一种利用微生物技术实现氰化尾渣无害化处理的方法,选育兼具降氰、还原六价铬以及诱导碳酸钙沉淀能力的菌株,而后进行尾矿降氰及固化过程。该方法成本低廉、运行简单、无二次污染,是一种绿色可持续发展的方法,具有良好的应用前景。在氯化焙烧反应过程中,氰化物会分解为氮气,而微波加热是通过矿物内部的介电损耗直接加热物质,打开包裹体并释放出有价值的金属,微波的直接和快速加热使得反应所需的能量得以快速补充,同时微波加热后的产品具有比表面积增加,平均晶粒尺寸减小和表面形态疏松的特征。Li等[36]提出了一种通过微波氯化焙烧处理氰化尾渣的新技术,通过引入微波场提供的热效应,可以在较低温度下,既能有效地暴露要回收的有价金属,又能将氰化物氧化分解为无毒的氮气,显著降低焙烧能耗和环境污染。微波氯化焙烧工艺与传统氯化焙烧工艺的比较如图 4所示:

|

| 图 4 微波氯化焙烧工艺与传统氯化焙烧工艺的比较[36] Fig.4 Comparison of microwave chlorination roasting process and traditional chlorination roasting process[36] |

Chen等[37]公开了一种采用矿浆电解技术无害化处理氰化尾渣的方法,对氰化尾渣矿浆进行电解,使氰化尾渣矿浆中的氰被氧化成CO2和N2,实现了无害化处理。此方法无需调节pH,不会引入其它有害离子,无需洗水过滤,工艺简单,氰化物去除率高。但矿浆电解技术消耗大量电能,成本较高,很难在选矿厂推广与应用。

王仁忠等[38]公开了一种氰化尾渣无害化处理制备烧结砖的方法,将氰化尾渣与钙基固硫反应剂混合在一起搅拌均匀,在隧道窑内实现烧成气氛的控制和固硫反应,高温使氰化物有效分解成CO和NO等气体,产生窑尾废气循环用于焙烧窑燃烧气源,此方法可以彻底解决氰化物的环境危害,处理后排入大气的氰化物浓度为零,可以制备优良的烧结砖。该方法废渣掺量高,氰化尾渣减量化效果明显,但技术较复杂,难以大规模应用。臭氧催化氧化是一种有效的脱氰方法,其主要机理在于反应过程中产生羟基自由基以氧化分解氰化物,而Mn2+由于其良好的催化性能而受到了广泛的关注,Li等[39]研究了Mn2+/O3催化臭氧化预处理氰化尾渣,分析了Mn2+/O3对氰化尾渣的浸出过程,发现Mn2+和O3的协同氧化有利于有价金属的浸出。高价锰的氧化在反应过程中起主要作用,Mn2+首先被氧化成Mn4+或Mn3+,Mn4+以MnO2·H2O的水合状态存在,可以从溶液中吸附OH-,在这种情况下,臭氧可以与表面结合的OH-发生反应,从而在二氧化锰表面形成羟基,促进氰化物氧化分解。因此,采用金属催化臭氧氧化法,以Mn2+为催化剂预处理氰化尾渣是一种有效的工艺,具有浸出率高、反应快等优点。

4 氰化尾渣中金属的回收利用 4.1 金和银氰化尾渣中金和银主要在赤铁矿、黄铁矿和脉石中以包裹体形式存在,回收难点主要包括[13]:(1)金和银多以微细粒嵌布在脉石矿物中,常规手段难以使金银单体解离,导致氰化尾渣中的金和银回收困难;(2)氰化尾渣粒度较细,泥化现象严重,矿石经长时间氰化后,矿物表面性质发生变化且渣中含有残留氰化物,导致浮选处理困难。

4.1.1 湿法冶金酸浸法适用于处理赤铁矿包裹的氰化尾渣,能够破坏氧化铁对金和银的包裹,使金和银充分暴露并富集在尾渣中,具有流程短、能耗低等优点,但需进行脱氰处理,产生酸液。高酸条件下,尽可能使尾渣中的其它金属矿物与H2SO4反应,其它有价金属进入溶液,金和银的包裹态被有效破坏,从而使金成单体态解离出来,并将金和银富集在渣中,方便下一步对金的浸出回收,以Fe2O3包裹为例,其主要酸浸反应式如下[13]:

| $ {\rm{F}}{{\rm{e}}_2}{{\rm{O}}_3} + 3{{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4} \to {\rm{F}}{{\rm{e}}_2}{({\rm{S}}{{\rm{O}}_4})_3} + 3{{\rm{H}}_2}{\rm{O}} $ | (15) |

氧化—浸出法适用于处理伴生金矿物以黄铁矿形式存在的氰化尾渣,在氰化尾渣预处理过程中加入高锰酸钾和次氯酸钠等氧化剂进行预处理,黄铁矿被氧化后,铁进入溶液,破坏金和银的包裹体,使金和银富集在尾渣中。氧化—浸出法处理氰化尾渣的优点是操作简单,流程短。但由于氰化尾渣中金与黄铁矿和石英等杂质互相嵌存包裹,存在着经预处理后,仍有部分金被石英等杂质包裹,金浸出率较低的状况[13]。

氰化尾渣中的金银多呈严重包裹状态,通过细磨减小载金银矿物的尺寸,可增加金银的暴露率,再次氰化浸出时可提高金银的浸出率,细磨浸出法通常是加入助磨剂,将氰化尾渣细磨至一定粒度,破坏金和银包裹体,从而提高金和银浸出率,但大规模处理氰化尾渣时,细磨能耗和成本都较高[13]。

4.1.2 火法冶金为提高氰化尾渣中金的解离度,或使载金矿物疏松多孔,通常采用磁化焙烧和高温氯化焙烧等火法冶金工艺[12],从而提高金和银回收率。其中氯化焙烧法是将氰化尾渣和氯化剂一起进行高温加热,使金和银经氯化反应生成具有挥发性氯化物,再将这些氯化物回收。Li等[40]研究了一种氯化焙烧方法,利用金属氯化物低沸点、高挥发性等特点,在中等温度下用CaCl2作为氯化剂,最终得到的金和银回收率分别为91.6%和54.7%。

4.1.3 熔融氯化挥发法造锍捕金可以将复杂氰化尾渣直接掺入铜精矿或铅精矿进行金属熔炼,利用熔融状态的铅或铜捕集金,实现氰化尾渣中金银的转移与富集。焙烧熔融氯化提金[41]是在氯化冶金原理的基础上结合了造锍捕金技术,能彻底打开硫化物甚至脉石对微细粒嵌布金的包裹,实现了有价金属的回收,且不会产生二次危害废渣,是高效、环保和无氰低毒的处理技术。Faraz Soltani等[42]采用氰化尾渣干燥润磨—氯化剂制粒—球粒干燥—窑炉挥发—冷却收尘的工艺,使有价金属进入烟气,经冷凝回收进行捕集,再分别分离金银等有价金属,经济效益显著。

4.1.4 浮选法浮选法也广泛用于处理氰化尾渣,第一类是将氰化尾渣直接浮选得到金精矿;第二类是将金和银浮选富集到铜精矿和铅精矿中,再将浮选得到的铜精矿和铅精矿进行火法冶炼,最终在阳极泥中富集得到金银[12]。但由于氰化尾渣粒度普遍较细,且其中残留的氰化物对浮选有明显抑制作用,导致浮选法从氰化渣中回收金和银等有价金属仍属于技术难题。

4.1.5 生物浸出法生物氧化预处理是一种成熟的生物技术,Axel Schippers等[43]采用嗜酸氧化亚铁硫杆菌和嗜酸氧化硫杆菌混合培养物对氰化尾渣进行生物氧化处理,并回收其中的有价金属,利用此技术在秘鲁蒂坎帕金矿场实际应用,从其产生硫化矿尾矿堆中回收金属,最后得到金和银的回收率分别为97%和50%。利用生物湿法冶金技术可以从尾矿中提取有价值金属,为氰化尾渣的资源化提供了一种新途径。

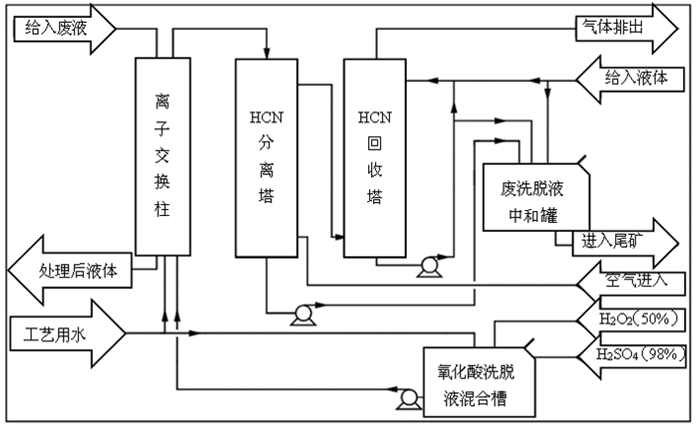

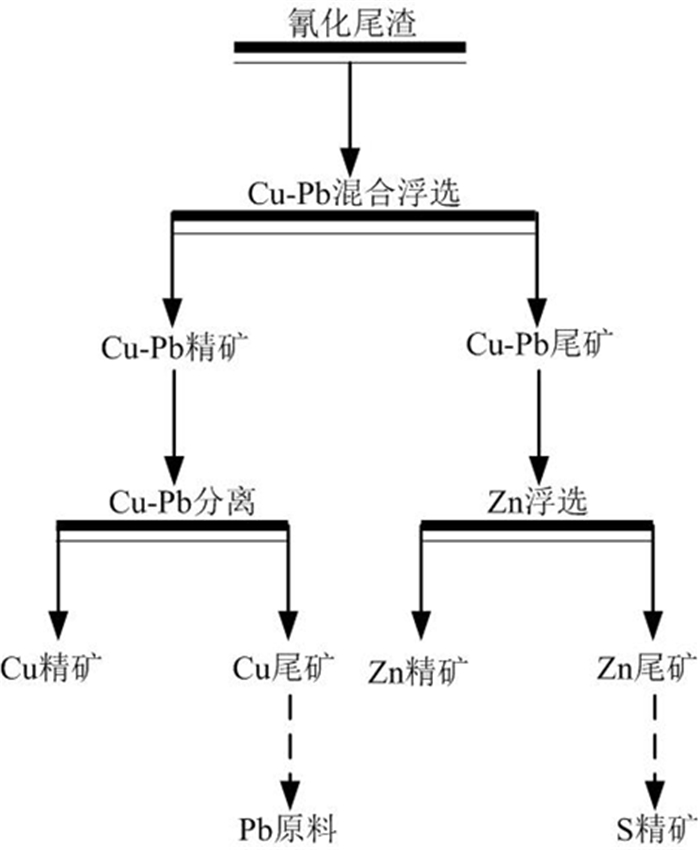

4.2 铜、铅和锌氰化尾渣特别是浮选金精矿氰化尾渣中除含有残余金和银外,一般还含有铜、铅、锌和硫等有价元素。例如,河南银洞坡金矿氰化尾渣含铜0.14%、铅6.40%和锌2.83%;天水金矿氰化尾渣含铜1.94%、铅5.96%和锌0.27%[44]。氰化物会不同程度地抑制硫化矿物浮选,当氰化物用量较少时抑制黄铁矿,用量大时则抑制闪锌矿,用量更多时可抑制含铜硫化矿物,而氰化物对方铅矿的抑制作用不明显[45]。铜、铅和锌离子能与氰根结合成金属氰络合离子,络合离子的稳定常数如表 3所示。

由表 3可知,氰根对铅的抑制作用较弱,利用氰根与金属络合稳定性的差别,调整矿浆pH,使氰根首先脱离铅矿物和锌矿物的表面,通过铅锌捕收剂对铅锌进行捕收,而此时铜矿物仍然受到氰化物的抑制,从而达到铅锌和铜的分离。得到的铅锌混合精矿可通过抑锌浮铅进行分离。

氰化尾渣中铜含量较高、铅锌含量低时,仅考虑回收铜元素,如酸化—挥发—再中和工艺(AVR)、硫化改进后工艺(SART)、直接电解提取、活性炭吸附、离子交换树脂吸附、溶剂萃取、聚合物和膜技术提取等工艺[45]。而氰化尾渣中铜、铅和锌都具有经济回收价值时,主要有以下几种综合回收工艺流程[47]:铅、铜和锌依次优先浮选流程,此工艺铜和锌矿物可浮性差异较大时效果好;优先选铅锌后选铜工艺,此工艺需优先活化铅锌,也会对铜矿物起活化作用,因此铅锌混合精矿中会存在铜矿物;优先选铅后铜锌混浮—分离工艺,此工艺充分利用氰化物对不同矿物的抑制作用差异,能实现较好的分离效果;铜铅混浮—选锌工艺,此工艺需先活化铜才能实现,混合选别铜铅效果较好;硫化矿全混浮再分离工艺,此工艺利于后续铜铅锌分离,但分离较困难。氰化尾渣中铜铅锌元素回收的基本原则流程如图 5所示。

|

| 图 5 氰化尾渣中有价元素回收原则流程[48] Fig.5 Flotation flowsheet of cyanidation tailings for the recovery of valuable elements[48] |

世界上约20%的金矿床具有显著的铜矿化,通常与矿石中的黄铜矿、黝铜矿及斑铜矿等伴生。当用氰化物浸出时,大多数铜会溶解形成稳定的氰化铜络合物,与金形成竞争吸附关系[49],而黄铜矿在氰化液中溶解度很小,铜元素在尾渣中主要以黄铜矿和Cu(CN)n+1n-等络合离子形态存在[50]。

铅矿也常与金矿伴生。山东某黄金矿山氰化尾渣中铅的赋存状态主要为铅矾、白铅矿和方铅矿等[51]。金矿中锌赋存的硫化矿物主要为闪锌矿,会与CN-缓慢作用生成Zn(CN)42-和S2-,进一步生成SCN-,但该反应极其缓慢,闪锌矿的消耗可以忽略不计,因此氰化浸金过程中,闪锌矿基本都进入尾渣。而金矿中锌的氧化物赋存状态为红锌矿、菱锌矿等,与CN-反应很快,生成较难回收的锌氰络合物[44]。

当铜作为氰化尾渣中唯一具有经济回收效益的金属元素时,可利用吸附、离子交换和浮选等技术,获得良好铜回收指标。Zhang等[45]研究铵盐沉淀浮选分离氰化铜,用十六烷基三甲基溴化铵作沉淀剂和起泡剂回收铜氰络合物,此工艺可通过降低酸碱度来回收铜,并增加氰化物去除率。朱传东等[52]通过脱药剂WT对氰化尾渣预处理后进行粗选,粗精矿再磨后用组合抑制剂WY抑制尾渣中的铅锌,最终得到了铜品位18.02%、回收率82.80%的合格铜精矿。Oraby等[53]研究从含氰化物的甘氨酸浸出液中回收有价金属,发现吸附的铜主要是氰化亚铜,在炭吸附前用硫化物进行沉淀或通过溶剂萃取进行回收,以减轻铜在活性炭上的竞争吸附。因此,氰化尾渣脱氰处理时可以考虑多段脱氰和组合药剂工艺流程。

研究人员对现有铜、铅和锌综合回收工艺进行不断改进,取得了较好效果。徐明特等人[54]通过"铜铅混合浮选—铜铅分离—铜铅混选尾矿选锌"流程,分别得到了各自精矿中铜、铅和锌的回收率分别为90.49%、59.67%和70.07%,品位分别为24.01%、67.80%和45.93%,该流程中闪锌矿和黄铁矿被抑制,混浮铜铅时加少量的抑制剂就可控制其上浮。岳辉等[55]设计了氰化尾渣混合浮选—精矿铜、铅和锌分离闭路工艺流程,最终获得了铜、铅和锌回收率分别为73.86%、45.61%和75.04%,品位分别为26.79%、61.9%和45.11%的良好指标。

周兵仔[56]针对山西某金矿氰化尾渣采用铅捕收剂BK906和硫抑制剂BK526组合在中低碱度条件下优先选铅,最终得到铅和锌回收率分别为54.60%和87.46%,品位分别为63.13%和47.21%的良好指标。秦贞军等人[57]在高氰高碱度介质下对青海某金矿氰化车间产生的氰化尾渣进行擦洗磨矿,然后浮选,最终获得了铅锌总品位33.45%、回收率分别为92.0%和91.77%的浮选精矿。

Lv等[58]以山东某含黄铜矿、方铅矿、闪锌矿和黄铁矿等金属矿物的氰化尾渣为原料,采用碱性次氯酸钠作为氧化剂和pH调整剂,采用铜铅混合浮选流程,氰化尾渣经处理后获得品位为13.17%、回收率为70.00%的铜精矿;对铜铅尾矿进行处理,得到Zn品位为34.72%、回收率为69.58%的锌精矿。Yang等[59]采用次氯酸钠、过氧化氢、焦亚硫酸钠和硫酸铜作为活化剂来降低氰化物的抑制作用,再通过浮选法从氰化尾渣中回收锌,取得了较好的指标。

4.3 铁金矿石中的铁矿物可分为氧化矿物和硫化矿物两大类。赤铁矿和磁铁矿属于氧化矿物,此类矿物不与氰化物溶液反应,在氰化尾渣中的赋存状态基本不变。铁的硫化矿有黄铁矿、白铁矿和磁黄铁矿等,按照其氧化速率不同又分为快氧化和慢氧化两大类。黄铁矿属于慢氧化类,其晶体结构紧密,不易氧化,在氰化浸出尾渣中赋存状态也基本无变化;而一些细粒、松散的硫化铁矿物变种,如磁黄铁矿和部分白铁矿等氧化速率非常快,直接被空气氧化为Fe3+、Fe(OH)3及SO42-等,氰化浸出过程则反应生成S2-、S2O32-、SCN-及Fe(CN)64-,此过程所产生的尾渣中氰化物含量更高,对铁矿物浮选抑制作用更强,使其更难选别。

氰化浸金尾渣中铁矿物种类多,磁性差异大,矿物粒度细,可通过磁化焙烧使氰化尾渣中赤铁矿转化成磁铁矿,磁选获得铁精粉。Shang等[60]以褐煤为还原剂,将氰化尾渣进行焙烧磁选,最终可得TFe品位59%、回收率80%的铁精粉。Xie等[61]以氰化尾渣为原料,添加无烟煤进行焙烧、磨矿和磁选后可获TFe品位55.46%、回收率为76.73%的铁精矿。Zhang等[62, 63]研究了钠盐磁化焙烧—水浸—磁选处理含铝高硅氰化尾渣,可得TFe品位59.11%、回收率76.12%的铁精粉。

刘大学等[64]采用一步氯化挥发法处理氰化尾渣,尾渣中铜砷脱除率达到90%,烧渣铁品位达到64%,可作为炼铁原料。江汉龙[65]基于电位理论阐述了氰化尾渣中Fe2O3及SiO2分别在酸和碱中的溶解机理。采用NaOH碱浸法和熔盐法处理氰化尾渣,研究硅相脱除后的铁相变化,进而研究铁物相变化对金回收率的影响。

若氰化渣中硫和铁的含量较高,且主要以黄铁矿形式存在,直接进行焙烧制酸,制酸效率不仅较低,而且产生的烧渣量较大,烧渣中铁的含量低,无法再利用[46]。因此金矿氰化尾渣中硫化铁的回收主要以浮选为主,对硫铁矿进行富集。通过浮选可以得到品位较高的硫精矿。硫精矿经焙烧制酸后,得到的烧渣含铁较高,可直接作为铁精粉[66]。肖坤明[67]等处理含硫22.35%、含铁20.86%的氰化尾渣,通过预先富集硫铁矿,获得了硫品位为38.63%的硫精矿。硫精矿经氧化焙烧—还原焙烧—浸金—磁选处理,可以得到铁品位较高的铁精粉,实现了氰化渣中硫和铁的综合富集。但是此工艺硫精矿中的硫的品位只有38.63%,硫铁富集比仍有待提高。

由于氰化剂抑制黄铁矿浮选,一般通过添加铁活化剂降低矿浆CN-的抑制作用,从而实现铁的浮选。孙淑慧等[68]针对氰化尾渣中残留氰化物以及氰化尾渣粒度细、黏性大,制约硫铁矿浮选的难题,采用GS-01药剂充分分散矿粒,降低矿浆CN-对硫铁矿的抑制作用,可获得良好的浮选指标。

Cao等[69]通过浮选试验和电化学测试,研究了硫化钠(Na2S)在以戊基黄药(PAX)为捕收剂浮选含氰黄铁矿中的作用机理。结果表明,PAX和Na2S均能提高黄铁矿的疏水性和可浮性,二者的结合可进一步提高黄铁矿浮选回收率;使用氧化剂如次氯酸钠和过氧化氢来活化含氰黄铁矿的浮选,能将氰化物氧化为氰酸盐,消除氰化物对黄铁矿浮选的抑制作用。

4.4 碲金-碲系列矿物是自然界中仅次于金-银系列矿物的金矿物组合种类,但目前对此类金矿床的研究有限,其成矿机理以及碲化物回收的研究有待进一步深化。大多数金矿床中都伴有微量碲,已知27种含金矿物中,有11种是碲化物[70]。金-碲化物型矿床有3种类型:(1)自然金与辉碲铋矿、碲铋矿、碲铅矿和碲银矿等碲化物共生;(2)部分为自然金,部分为金的碲化物;(3)所有金都富集于金的碲化物中。

我国有大量碲化物型金矿床,例如,陕西小秦岭镰子沟碲金矿、黑龙江省三道湾子碲金矿、河南小秦岭地区和山东省归来庄金矿田卓家庄含碲金矿区等[71]。目前对于这类矿石的处理主要采用浮选富集获得金精矿,然后氰化浸出回收其中的金和银,因而产生大量的含碲金精矿氰化尾渣,但其中碲并未得到有效回收利用。

含碲金精矿氰化尾渣主要是氰化处理浮选含碲金精矿而产生的尾渣[72],尾渣中碲主要以碲化物形式存在,可浮性较好,通过浮选可回收其中的碲[73]。斐济的Vatukuo金矿和澳大利亚Emperol金矿[74]通过浮选从含碲金矿石中直接回收碲。杨玮等[75]则采用热氢氧化钠和硫化钠溶液直接碱浸含碲金精矿,碲浸出率可达70%左右。

王刚[76]采用氧化焙烧—碱浸工艺流程从含碲金精矿氰化尾渣中浸出碲,回收率从43.72%提高到68.38%,相比直接碱浸碲工艺,减少了药剂消耗,缩短了浸出时间。因此,碱浸前进行氧化焙烧具有重要意义。

5 结论(1) 氰化浸金是一个电化学腐蚀过程,常用方法包括炭浆提金法、炭浸提金法、池浸提金法和堆浸提金法,其中炭浸法提金由于可边浸出边吸附、流程简单等优点被普遍应用。但是,氰化物有剧毒,浸出后的尾渣污染环境且较难处理,且氰化尾渣中往往含有大量有价金属元素未得到有效利用,造成了资源严重浪费。因此,对氰化尾渣进行处理并回收有价金属元素具有重要现实意义。

(2) 氰化尾渣堆存量巨大,存在潜在生态环境危害,可用不同脱氰方法处理,但现有的常用脱氰工艺存在各种弊端,传统化学氧化工艺如Inco法、过氧化氢氧化法、臭氧氧化法和氯碱法虽能够有效去除氰渣液相中的总氰化合物,但处理后滤渣中的总氰化合物质量分数仍无法达到5 mg/kg以下的处理目标;一些联合工艺处理,如高铁酸盐+PAM法、氰渣调浆+OOT法+PAM法脱氰效果较好,但是工艺流程复杂,药剂价格昂贵。因此新药剂、新方法和新设备的开发具有重要应用前景。

(3) 脱氰后的尾渣可以用来作为原料或基本配料制备高温烧结建材产品,在工业建材方面具有广泛的应用前景,氰化尾渣中通常含有金、银、铜、铅和锌等有价金属,针对其赋存状态进行深入研究,开发复杂伴生有价金属回收新技术,既能减少环境污染,又能实现资源综合利用。

(4) 以资源化、无害化和循环经济为原则,通过新型药剂和新工艺的研发,开展尾矿资源回收和综合利用,对缓解黄金资源短缺压力,减少环境污染有重要作用。为了更好地利用氰化尾渣,提高资源利用率,今后的研究重点应该是结合现有工艺,进行脱氰技术的改善,如新型过滤设备以及新型脱氰药剂的研发;开发对物料适应性高,成本低且能有效回收尾矿中有价金属的方法;尾矿中的石英、长石和云母等非金属矿的回收利用也具有很大的经济价值,可以加大对此方面的研究。

| [1] |

崔敏利. 全球金矿地质特征与战略分析[M]. 北京: 地质出版社, 2018.

|

| [2] |

闫晓慧, 李桂春, 孟齐. 金矿中提金技术的研究进展[J]. 应用化工, 2019, 48(11): 19-23. |

| [3] |

谷晋川, 刘亚川. 金矿氰化浸出助浸剂的研究[J]. 金属矿山, 2001(9): 28-30. DOI:10.3321/j.issn:1001-1250.2001.09.009 |

| [4] |

车贤. 保护碱对焙烧氰化工艺金银浸出率影响的试验研究[J]. 中国资源综合利用, 2019, 37(10): 14-16. |

| [5] |

申大志, 庄荣传, 谢洪珍. 强化氰化浸金技术进展[J]. 矿产综合利用, 2014(2): 15-19. DOI:10.3969/j.issn.1000-6532.2014.02.003 |

| [6] |

梁经冬, 刘建军, 曾子高. 氰化物浸金机理探讨-关于自由基及其作用[J]. 矿冶工程, 1995(3): 34-36+40. |

| [7] |

艾满乾. 氰化及炭浆法提金的操作[N]. 中国黄金报, 2017-11-10.

|

| [8] |

苏玉花. 姚安金矿全泥氰化-炭浆法提金试验研究[J]. 甘肃科技, 2018, 34(12): 31-32. DOI:10.3969/j.issn.1000-0952.2018.12.011 |

| [9] |

孙留根, 常耀超, 徐晓辉, 等. 氰化尾渣无害化、资源化利用的主要技术现状及发展趋势[J]. 中国资源综合利用, 2017, 35(10): 59-62. DOI:10.3969/j.issn.1008-9500.2017.10.023 |

| [10] |

吕翠翠, 丁剑, 付国燕, 等. 氰化尾渣中有价元素回收现状与展望[J]. 化工学报, 2016, 67(4): 1079-1089. |

| [11] |

王君, 陈为亮, 焦志良, 等. 从氰化尾渣中回收金、银的研究进展[J]. 矿产保护与利用, 2014(4): 54-58. |

| [12] |

冯阳, 李环, 朱健健. 氰化尾渣资源综合回收利用研究进展[J]. 化工设计通讯, 2018, 44(9): 201. DOI:10.3969/j.issn.1003-6490.2018.09.174 |

| [13] |

翁占平, 杨俊彦, 李雪林. 氰化尾渣资源综合回收利用研究进展[J]. 世界有色金属, 2017(4): 40-42. |

| [14] |

边振忠, 傅平丰, 李振宇. 焙烧氰化尾渣中金、银和铁的回收利用研究进展[J]. 贵金属, 2017, 38(3): 88-92. DOI:10.3969/j.issn.1004-0676.2017.03.016 |

| [15] |

许勇. 引导黄金工业污染防治技术发展[N]. 中国黄金报, 2020.02.18

|

| [16] |

谭金华. 绿色矿山及矿山安全环保政策解读[J]. 石材, 2020(1): 11-25. |

| [17] |

邵思跃. 自然资源部发布绿色矿山评价指标[J]. 矿产保护与利用, 2020, 40(3): 105. |

| [18] |

自然资源部发布绿色矿山评价指标[J]. 矿山机械, 2020(7): 85.

|

| [19] |

郭雪婷, 迟崇哲, 刘强, 等. 某黄金矿山高浓度含氰废水处理试验[J]. 现代矿业, 2020, 36(3): 216-218. DOI:10.3969/j.issn.1674-6082.2020.03.068 |

| [20] |

LI DX, GAO GL, MENG FL, et al. Preparation of nano-iron oxide red pigment powders by use of cyanided tailings[J]. J Hazard Mater, 2008, 155(1-2): 369-377. DOI:10.1016/j.jhazmat.2007.11.070 |

| [21] |

ADRIANA O. GONALVES, BRUCE G. MARSHALL, ROBERT J. KAPLAN, et al. Evidence of reduced mercury loss and increased use of cyanidation at gold processing centers in southern ecuador[J]. J Clean Prod, 2017, 165: 836-845. DOI:10.1016/j.jclepro.2017.07.097 |

| [22] |

BRüGER A, FAFILEK G, RESTREPO BOJ, et al. On the volatilisation and decomposition of cyanide contaminations from gold mining.[J]. Sci Total Environ, 2018, 627: 1167-1173. DOI:10.1016/j.scitotenv.2018.01.320 |

| [23] |

FERNANDO K, LUCIEN F, TRAN T, et al. Ion exchange resins for the treatment of cyanidation tailings[J]. Minerals Engineering, 2008, 21(10): 683-690. DOI:10.1016/j.mineng.2008.01.003 |

| [24] |

ATAALLAH BAHRAMI, FATEMEH KAZEMI, ABOLGHASEM ALIGHARDASHI, et al. Isolation and removal of cyanide from tailing dams in gold processing plant using natural bitumen[J]. J Environ Manage, 2020, 262: 836-845. |

| [25] |

刘强. 黄金行业污染物治理技术现状与未来重点发展方向探讨[J]. 黄金, 2020, 41(3): 70-74+85. |

| [26] |

刘强, 兰馨辉, 丛忠奎, 等. 含氰尾矿洗脱试验研究[J]. 黄金, 2017, 38(5): 69-72. |

| [27] |

解维平. 氰化尾渣无害化处理工艺的优化改进[J]. 硫酸工业, 2020(4): 21-23. |

| [28] |

叶锦娟, 兰馨辉, 陈焰苗, 等. 某黄金矿山氰渣脱氰试验研究[J]. 黄金, 2019, 40(10): 65-71. |

| [29] |

NURAL KUYUCAK, ATA AKCIL. Cyanide and removal options from effluents in gold mining and metallurgical processes[J]. Minerals Engineering, 2013, 13-29. |

| [30] |

CARRILLO-PEDROZA R F, NAVA-ALONSO F, URIBE-SALAS A. Cyanide oxidation by ozone in cyanidation tailings: reaction kinetics[J]. Minerals Engineering, 2000, 13(5): 541-548. |

| [31] |

刘强, 张宇. 高效破氰药剂应用试验研究[J]. 黄金, 2019, 40(1): 76-82. |

| [32] |

卞小冬. 氰渣压滤洗涤脱氰试验研究[J]. 黄金, 2020, 41(6): 72-74. |

| [33] |

曹辉, 陈思涛. 一种含氰尾矿的脱氰方法及装置: CN102206759A[P]. 2011-10-05.

|

| [34] |

刘维桥, 仲鹏鹏, 樊红杰, 等. 用二氧化氯水溶液处理含氰废渣的方法: CN106730569B[P]. 2019-05-28.

|

| [35] |

王维大, 武永明, 郑春丽. 一种利用微生物技术实现氰化尾渣无害化处理的方法: N110813979A[P]. 2020-02-21.

|

| [36] |

LI HY, LONG HL, ZHANG LB, et al. Effectiveness of microwave-assisted thermal treatment in the extraction of gold in cyanide tailings[J]. J Hazard Mater, 2020, 384(1): 214-256. |

| [37] |

CHEN Y, SONG YH, CHEN Y, et al. Comparative experimental study on the harmless treatment of cyanide tailings through slurry electrolysis[J]. Separation and Purification Technology, 2020, 251(1): 173-174. |

| [38] |

王仁忠, 张芳宏, 王化宇. 一种氰化尾渣无害化处理制备烧结砖的方法: CN108249892A[P]. 2018-07-06.

|

| [39] |

LI YL, LI DX, LI JB, et al. Pretreatment of cyanided tailings by catalytic ozonation with Mn2+/O3[J]. Journal of Environmental Sciences, 2015, 28(2): 14-21. |

| [40] |

LI HY, MA A, SRINIVASAKANNAN C, et al. Investigation on the recovery of gold and silver from cyanide tailings using chlorination roasting process[J]. J Alloys Compd, 2018, 763: 241-249. |

| [41] |

李大江, 郭持皓, 袁朝新, 等. 熔融氯化挥发提金技术进展[J]. 世界有色金属, 2018(16): 12-13. |

| [42] |

SOLTANI FARAZ, DARABI HOSSNA, BADRI REZGAR, et al. Improved recovery of a low-grade refractory gold ore using flotation-preoxidation-cyanidation methods[J]. Int J Min Sci Technol, 2014, 24(4): 537-542. |

| [43] |

AXEL SCHIPPERS, ADRIAN A. NAGY, DAGMAR KOCK, et al. The use of fish and real-time pcr to monitor the biooxidation and cyanidation for gold and silver recovery from a mine tailings concentrate (ticapampa, peru)[J]. Hydrometallurgy, 2008, 94(1): 77-81. |

| [44] |

吉晓佳. 会泽铅锌矿闪锌矿中锗的赋存状态研究和元素替代机制探讨[D]. 北京: 中国地质大学(北京), 2019.

|

| [45] |

ZHANG MQ, CAO YJ, PENG B, et al. Removal of copper cyanide by precipitate flotation with ammonium salts[J]. Process Safety and Environmental Protection, 2020, 133: 82-87. |

| [46] |

吕翠翠. 氰化渣中有价元素资源化高效回收的应用基础研究[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2017.

|

| [47] |

赵洪东, 顾帼华. 氰化尾渣综合回收铜铅锌研究现状及展望[J]. 矿产综合利用, 2013(5): 73-75. |

| [48] |

LV CC, DING J, QIAN P, et al. Comprehensive recovery of metals from cyanidation tailing[J]. Minerals Engineering, 2015, 70: 141-147. |

| [49] |

DAI XW, ANDREW SIMONS, PAUL BREUER. A review of copper cyanide recovery technologies for the cyanidation of copper containing gold ores[J]. Minerals Engineering, 2011, 25(1): 1-13. |

| [50] |

曹欢. 氧化铅对铜矿物及金氰化浸出的作用机理研究[D]. 西安: 西安建筑科技大学, 2019.

|

| [51] |

张颖, 姜炳南, 王艳红, 等. 氰化尾渣中铅的物相分析方法研究[J]. 黄金, 2014, 35(10): 81-84. |

| [52] |

朱传东, 伍红强. 某氰化浸渣回收铜试验[J]. 现代矿业, 2016, 32(3): 73-75. |

| [53] |

ORABY EA, EKSTEEN JJ, TANDA BC. Gold and copper leaching from gold-copper ores and concentrates using a synergistic lixiviant mixture of glycine and cyanide[J]. Hydrometallurgy, 2017, 169: 339-345. |

| [54] |

徐名特, 姜得男, 阎赞, 等. 某金矿氰化尾渣浮选试验研究[J]. 矿业研究与开发, 2015, 35(11): 56-59. |

| [55] |

岳辉, 孙洪丽, 张谷平, 等. 某氰化浸渣多金属综合回收工艺试验研究[J]. 黄金, 2019, 40(5): 69-73. |

| [56] |

周兵仔. 某超细氰化尾渣中综合回收铅、锌、银的选矿新工艺研究[J]. 中国矿业, 2015, 24(S2): 189-193. |

| [57] |

秦贞军, 王宝胜, 杨荣华, 等. 高氰高碱条件下从氰化尾渣中综合回收金银铅锌的研究与应用[J]. 有色金属(选矿部分), 2019(6): 32-36. |

| [58] |

LV CC, DING J, QIAN P, et al. Comprehensive recovery of metals from cyanidation tailing[J]. Minerals Engineering, 2015, 70: 141-147. |

| [59] |

YANG XL, HUANG X, QIU TS. Recovery of zinc from cyanide tailings by flotation[J]. Minerals Engineering, 2015, 84: 100-105. |

| [60] |

SHANG D, CHEN F, ZHANG Y, et al. Recovery of iron from gold-cyanide residue by reduction roasting and magnetic separation[J]. Kuangye Gongcheng (Changsha, China), 2011, 31(5): 35-38. |

| [61] |

XIE J, ZHANG C, LI H, et al. Experimental researches on comprehensive utilization of roasting-cyanided tailings[J]. Jinshu Kuangshan, 2011(1): 150-157. |

| [62] |

ZHANG YL, LI HM, YU XJ. Recovery of iron from cyanide tailings with reduction roasting-water leaching followed by magnetic separation[J]. J Hazard Mater, 2012, 167-174. |

| [63] |

ZHANG YL, LI HM, YU XJ. Fe extraction from high-silicon and aluminum cyanide tailings by pretreatment of water leaching before magnetic separation[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1165-1173. |

| [64] |

刘大学, 郭持皓, 王云, 等. 青海滩涧山焙烧氰化尾渣回收金银[J]. 有色金属(冶炼部分), 2011(8): 32-35. |

| [65] |

江汉龙. 氰化尾渣提铁脱硅处理及对金回收影响的研究[D]. 西安: 西安建筑科技大学, 2016.

|

| [66] |

袁艳霞, 曲贤绪. 从直接氰化尾渣中回收有价元素的生产实践[J]. 科技传播, 2014(18): 122. |

| [67] |

肖坤明, 谢文清, 郑新烟, 等. 福建某氰化尾渣综合利用试验研究[J]. 矿产综合利用, 2013(5): 72-75. |

| [68] |

孙淑慧, 付国燕, 钱鹏, 等. 氰化尾渣高效脱氰富集硫铁的试验研究[J]. 计算机与应用化学, 2013, 30(3): 229-235. |

| [69] |

CAO Z, WANG P, ZHANG WB, et al. Mechanism of sodium sulfide on flotation of cyanide-depressed pyrite[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(2): 484-491. |

| [70] |

陈翠华, 曹志敏, 侯秀萍, 等. 全球金-碲化物型矿床的分布规律和主要成矿条件[J]. 成都理工学院学报, 1999(3): 3-5. |

| [71] |

DOGAN P, ANDREA F, STEVE H, et al. Speciation and characterization of arsenic in gold ores and cyanidation tailings using x-ray absorption spectroscopy 11 associate editor: d. l. sparks.[J]. Geochim Cosmochim Acta, 2003, 68(5): 969-983. |

| [72] |

LU DK, CHANG YF, YANG HY, et al. Sequential removal of selenium and tellurium from copper anode slime with high nickel content[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1307-1314. |

| [73] |

许志鹏, 李栋, 郭学益. 碲的分离提取工艺研究进展[J]. 金属材料与冶金工程, 2014, 42(2): 3-7+30. |

| [74] |

ZHANG J, ZHANG Y, WILLIAM R, et al. Processing technologies for gold-telluride ores[J]. International Journal of Minerals, Metallurgy, and Materials, 2010, 17(1): 1-10. |

| [75] |

杨玮, 董萍, 王刚, 等. 一种从碲化物型含金矿石中回收碲的方法: CN108160309A[P]. 2018-06-15.

|

| [76] |

王刚. 从含碲金精矿氰化浸渣中浸出碲的工艺研究[D]. 西安: 西安建筑科技大学, 2019.

|

2021

2021