| 钨渣综合利用研究现状 |

钨是我国重要的战略资源,具有化学性能稳定、高温力学性能优异和压缩模量与弹性模量高等优良特性,主要用于电子、冶金、航天和军工等领域[1-2]。2018年,世界上已探明的钨储量为330万t,主要集中在中国、加拿大和俄罗斯等国家。其中,中国的钨资源储量占世界总量的57.6%。与此同时,中国也是世界上重要的钨生产国[3-4]。

仲钨酸铵(APT)是钨产业链前端重要的中间产品,在生产APT过程中会产生大量的工业固体废弃物(即钨渣)。经过多年的开采,优质的钨资源逐渐缺乏,黑白钨原矿品位降低,随之冶炼产生的钨浸出渣不断增多[5]。当前,我国钨渣总量达到100万t,还在以每年超过7万t的速度增长。钨冶炼渣多为钨精矿经过碱浸后的危废渣[6],其中含有多种重金属,包括W、Sn、Fe、Mn、Ta、Nb、Sc等,还含有有害元素As,浸出毒性强,环境危害大[7]。钨渣中残留的WO3品位在2%~6%,锡、锑和铋元素远高于原矿石品位,具有较高的回收价值。因此,对于钨渣中有价金属的回收利用以及无害化和减量化的研究具有重要的意义。

1 钨渣的毒性与处理问题 1.1 钨渣的毒性当钨渣被无序堆放,随意贮存时,会通过雨水淋滤和粉尘飘扬对周边环境造成污染,危害人体健康。国家危险废物清单(2016年版)也已经将钨渣归类为有毒有害废物。

陈林等[8]通过对钨渣综合利用企业的现场调查,并在生产过程中收集固体废物样品,以识别危险属性。结果表明:采用多种工艺(例如多级分选提取有价金属工艺、高温碱烧—水浸工艺和重选—浮选提取工艺)回收有价金属的原料钨渣、水浸渣以及水幕除尘渣均为危险废物。

杨金忠等[9]对14家APT生产企业进行调查,收集了钨渣样品,针对钨渣中重金属的浓度和浸出毒性进行检测研究。就综合浓度、环境风险系数和富集程度的角度而言,钨渣中存在危害较大的重金属为Cu、Zn、Pb、As和Hg。其中,As为特征污染物,毒性和富集倍数均较大,Cu和Zn的富集率较高,存在潜在环境风险;根据综合浸出浓度、超标率、超标准倍数和浸出率来看,As、Pb、Hg、Mo和W具有较高的浸出浓度,其中Mo和Hg为特征污染物。

1.2 钨渣的处理问题由于钨冶炼的方法众多,CO32-、PO43-、F-等离子在冶炼过程中较易混入,矿物的物理结构或某些组分的化学形态发生变化,使得钨渣中的各组分很难通过选矿的形式进行回收。然而,采用传统方式(湿法冶金、火法冶金或湿法—火法冶金)回收有价金属时,存在回收成本高、经济效益差等问题。从而导致钨渣综合利用产业化水平低,大量有价值的金属资源无法合理利用,造成资源浪费和损失。

《环境保护税法》规定,从2018年元月开始对钨渣排放征收1 000元/t的环境保护税,使得钨渣排污费用大幅增加。此外,钨渣处理处置过程中产生诸多的环境污染问题同样制约着钨渣资源化回收,例如资源化过程中污水处理、雨水淋滤和粉尘飘扬对周边环境造的污染等,钨渣的处理已成为制约钨工业发展的瓶颈。

2 钨渣中有价金属的回收近年来,许多科研工作者对钨渣中的有价金属回收展开深入研究,主要的方法包括磁选、浮选、湿法浸出和焙烧等。

2.1 钨的回收从钨矿石和钨渣中提取钨的传统方法包括氢氧化钠的高压浸出、苏打焙烧和酸分解—碱浸[10-12]。氢氧化钠高压浸出和苏打焙烧处理钨渣是工业处理钨渣的主要方法,但由于工艺能耗高,浸出剂用量大,它仅适用于较高品位钨渣(WO3为5%~8%)。酸分解—碱浸法主要用于处理钽、铌、钪等含量较高的稀有元素的钨渣。首先,用盐酸将钽、铌、钪、镁、铁等元素浸出,得到了具有回收价值的浸出液和较高品位的钨渣,再通过氢氧化钠高压浸出或者苏打焙烧提取渣中被富集后的钨。盐酸浸出法可实现钨渣中有价金属的综合回收,但同时会产生大量高浓度难处理的含氯废水,制约了该工艺的产业化。硫酸浸出法工艺处理条件相对温和,不足之处在于其消耗量较大,需进一步研究其浸出机理,提高浸出率。针对上述工艺的不足,科研工作者进行研究,提出了一些新的工艺:

罗仙平等[13]利用钨渣中各种有价物质的粒级的不同,采用浮选的方式回收钨。对WO3品位为2.48%的钨渣率先浮选钼,再采用先浮硫化矿后浮氧化矿的原则回收硫化矿与氧化铋,最后通过浮选回收白钨矿和重选回收锡,运用此方法钨回收率达到53. 23%。

王钦建等[14]采用酸分解—萃取法富集钨。在最佳条件下,用于分解的盐酸浓度为7:3(体积比),油水比(O/A)为1:1。在有机相中N235为10%、水相pH值为2、振荡2 min、再静置10 min后,钨单级萃取率可达到99.8%,最终钨回收率为92.8%。

肖超等[12]采用硫酸作为浸出剂,磷酸作为添加剂处理低品位钨渣。磷元素与钨元素可进行络合,生成磷钨杂多酸,有利于钨渣中钨的浸出。此工艺的最佳条件:使用浓硫酸的量为钨渣质量的63%、质量分数为85%磷酸作为添加剂,其用量为钨渣质量的3.2%,液固比L/S = 3/1,反应温度为80 ℃,反应时间为2 h,在此条件下钨浸出率为69.7%。

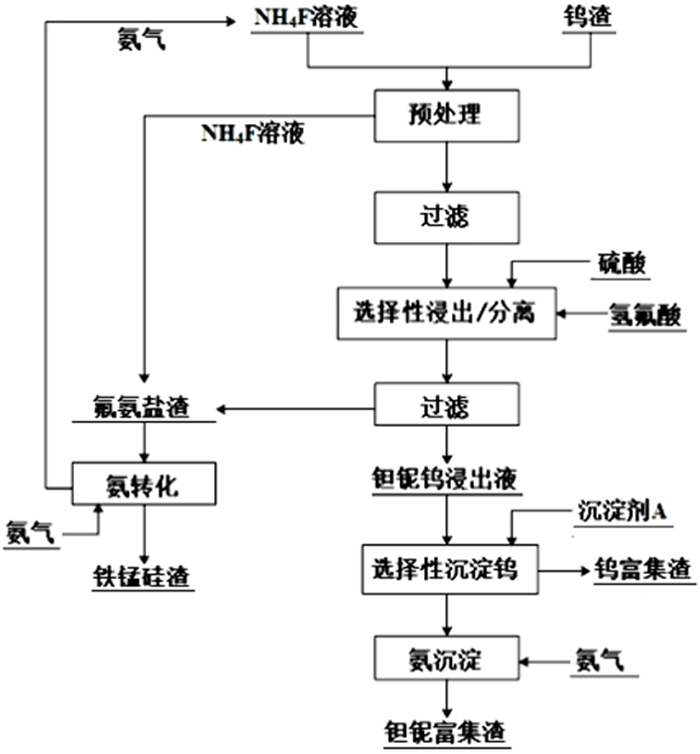

汪加军等[15]通过钨渣中各元素氟氨盐的溶解性差异,可将钽、铌、钨与主要杂质元素(如铁、锰、铝、硅等)分离开来。由此,提出氟盐转型—HF—H2SO4浸出—氟氨盐转化循环利用同步提取废钨渣中的钽、铌、钨的新工艺(工艺流程图见图 1)。采用该工艺处理钨渣,可以获得WO3品位高达26.71%的富钨渣,可直接用于工业生产,钨的单程回收率可达77.91%。

|

| 图 1 钨渣中钽、铌、钨共提流程 Fig.1 Co-extraction process of tantalum, niobium and tungsten in tungsten slag |

综上所述,采用选矿的方式可在常温常压下将钨以钨精矿的方式进行回收,操作简单,在常温常压下完成,成本较低,但是回收率较低;利用硫酸作为浸出剂,磷酸作为添加剂处理钨渣,使钨以杂多酸盐的形式溶于酸性溶液中,消除了因生成钨酸水化合物薄膜而阻碍反应的影响,加快反应速度,提高了钨的浸出率。此类工艺条件温和,为酸法处理低品位钨渣提供新的方向,但是需要考虑废水中磷处理问题;采用氟盐转型—HF—H2SO4浸出工艺,既可以富集钨渣中的钨,又可以回收钽铌且可实现氟盐循环利用,工艺过程物料消耗很低,此工艺需考虑氢氟酸的使用安全和废水中氟处理等问题。

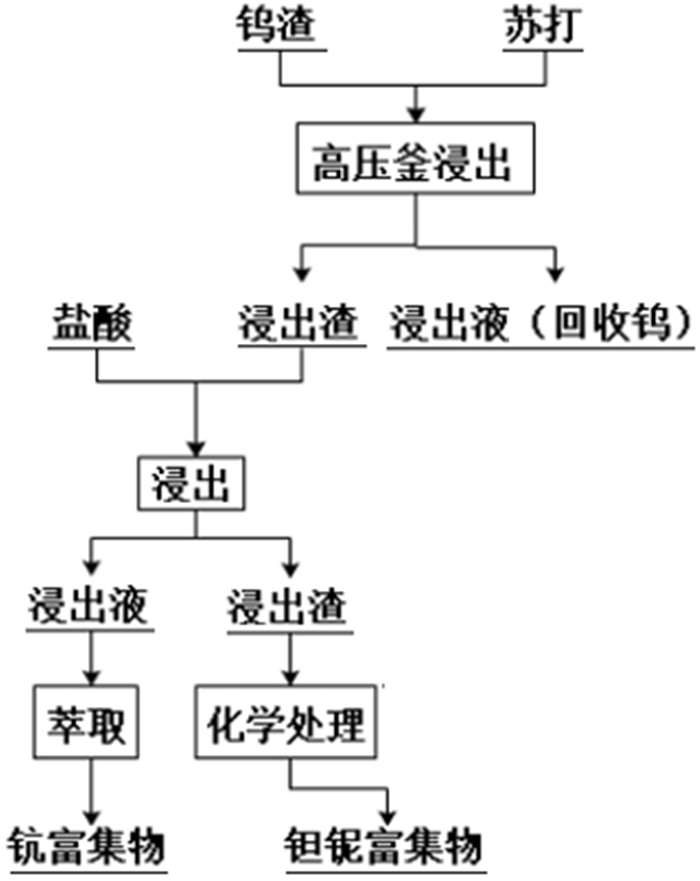

2.2 钽和铌的回收钽和铌广泛用于国防、航空、航天、电子计算机、高端民用电器和各种电子仪器的电子电路当中。在钽铌矿中,钽铌氧化物品位高于0.02%即具有工业开发价值,国内部分钨渣中的(Ta2O5+ Nb2O5)品位达到0.54%~0.65%,传统的富集方法[16]:高压苏打浸出—盐酸浸出—碱浸脱硅—硫酸焙烧—过氧化氢浸出(简易工艺流程图见图 2)。盐酸浸出后的含钽铌渣经过碱浸脱硅,再利用硫酸在200~300 ℃下焙烧1~2 h进行完全分解,最后利用过氧化氢与硫酸的混合溶液浸出,钽铌以过氧化物H2(Nb, Ta)O2(O2)的形式进入浸出液,此过程进一步富集钽和铌,获得(Ta, Nb)2O5品位高达40%~60%的炉渣,钽和铌回收率达到70%~80%。

|

| 图 2 钽铌传统富集方法 Fig.2 Traditional enrichment method of tantalum and niobium |

张立等[10]先利用盐酸对钨渣进行酸浸预处理后,再通过钠碱焙烧—水浸回收钨渣中的钽和铌,得到Ta2O5和Nb2O5品位分别为0.48%和2.74%的富集渣,钽和铌总回收率分别为76.4%和63.3%。

戴艳阳等[17]先采用钠碱熔融—水浸再利用酸浸富集钨渣中的钽和铌。在最佳工艺条件下,即碱渣率为1.2、反应温度为800 ℃、盐酸量为理论量的2.0倍的条件下反应80 min,此条件下获得Ta2O5和Nb2O5含量分别为3.465%和9.13%的富积渣,钽和铌的回收率分别为73.2%和67.6%。戴艳阳等[18-19]还利用苏打焙烧代替钠碱熔融,再通过酸浸富集钨渣中的钽和铌。此工艺得到Ta2O5和Nb2O5品位分别为4.06%和11.83%的富集渣,钽和铌总回收率为79.46%。对比以上两种工艺,利用苏打焙烧处理比氢氧化钠熔融处理具有更好的钽铌富集效果。

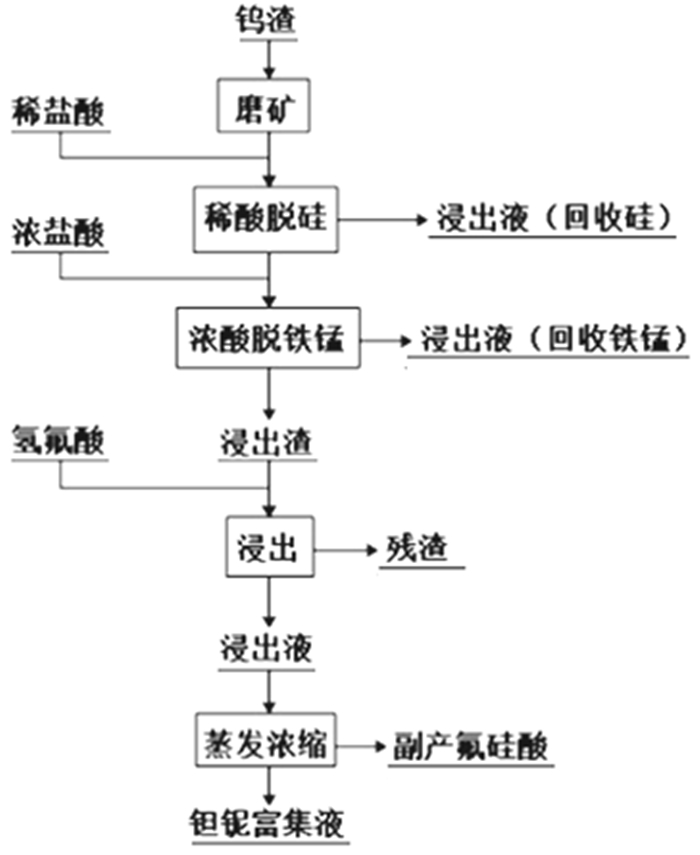

向仕彪等[20]采用稀盐酸脱硅—浓盐酸脱铁、锰—HF浸出—蒸发浓缩工艺处理Ta2O5,Nb2O5品位分别为0.14%和0.59%的钨渣(工艺流程图见图 3)。经过稀盐酸和浓盐酸反应后,确定添加1.2倍理论量的HF(质量分数40%),在反应温度≥60 ℃的条件下反应2 h,钽和铌的浸出率可高达98%和92%。此方法对于钽铌的浸出率高,但回收钽铌过程中需要用到高浓度的HF,具有一定的安全风险。

|

| 图 3 钨渣酸法回收钽铌工艺流程 Fig.3 Process of recovering hydrazine by tungsten slag acid method |

杨秀丽等[21]提出了一种与向仕彪相仿的工艺,即利用稀盐酸脱硅—浓盐酸深度脱铁和锰而不进行后续HF处理的钽铌富集工艺。首先使用质量分数为6%的稀盐酸调节体系的酸度,避免形成不溶性凝胶,并去除70%以上的硅;再在盐酸浓度为22%、反应温度为90 ℃、酸用量为理论用量的条件下反应15 min,铁和锰的去除率分别达到98.01%和98.71%,钽和铌的回收率分别为92.67%和90.13%,达到了较好的富集效果,此工艺具有一定工业化前景。

汪家军等[15]提出一种新思路,利用钨渣中各元素氟氨盐溶解性的差异,可将钽、铌、钨与主要杂质元素(如铁、锰、铝、硅等)分离开来(工艺流程图见图 1)。再利用氢氟酸与硫酸混合酸浸出过渡渣中钽铌。在最佳条件下,钽和铌的单程回收率分别达到83.18%和88.33%。该工艺物料消耗低,技术经济性良好并且可实现氟盐循环利用,易于实现工业化生产,但是需考虑氢氟酸的使用安全和废水中氟处理等问题。

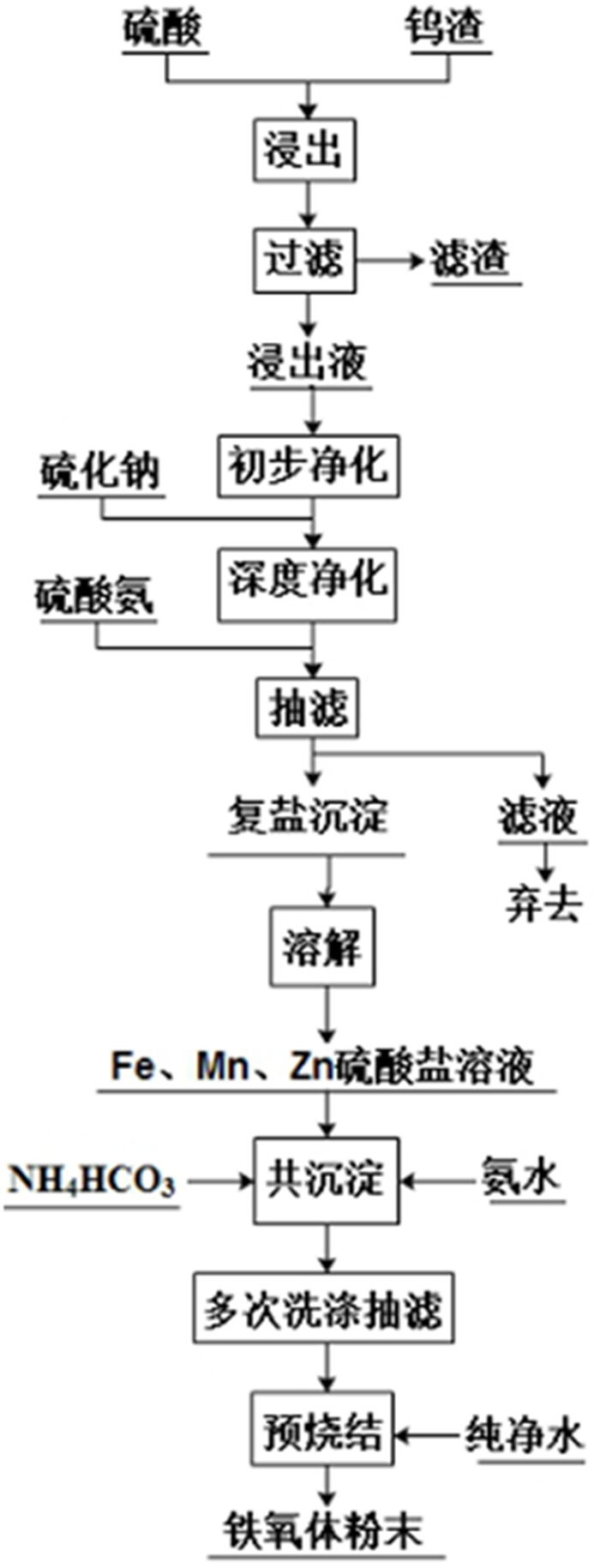

2.3 铁和锰的回收目前中国的钨冶炼工艺主要是以黑钨或者黑白混合钨矿碱浸工艺为主,其中,钨渣中富含大量的铁和锰,具有很高的回收价值。戴艳阳等[22]采用硫酸浸出—硫化物除杂—碳酸氢铵沉淀—煅烧工艺从钨渣中同时回收铁和锰(具体流程见图 4)。在温度为95 ℃时,利用2.3倍理论量的硫酸(质量分数为60%)浸出钨渣2 h,Fe和Mn的浸出率分别为86.51%和88.43%。浸出液经硫化钠沉淀和硫酸复盐结晶法去除Cu、As、Ti等重金属。净化后再利用理论量1.5倍的碳酸氢铵加氨水进行共沉淀获得含锰锌铁化合物,并在900 ℃下煅烧2 h,得到基本满足要求的优质锌锰铁氧体,其中铁、锰、锌的原子比为9.6:4.1:1。此工艺采用原料价廉易得,充分利用资源,且获得高价值产品,但是其流程较长,成本较高,工业化推广具有局限性。

|

| 图 4 铁氧体粉末制备工艺流程 Fig.4 Technological process of ferrite powder preparation |

戴艳阳等[23]采用低温硫酸盐焙烧和浸出—硫化物沉淀除杂—硫酸复盐深度净化—中和水解除Fe—水解沉Mn—H2O2氧化分解的工艺对钨渣进行处理,获得粒径小于0.1 μm的优质超细四氧化三锰粉末。在1.5倍浓硫酸用量、煅烧90 min、浸出温度98 ℃、浸出120 min的条件下,Mn的浸出率达到88.9%。含Mn滤液通过硫化物沉淀除去重金属、及硫酸复盐沉淀深度除杂和中和水解法除去Fe后,再在50 ℃、pH=8的条件下沉锰,最后利用理论倍数1.5倍的H2O2作为氧化剂反应20 min,可获得粒径小于0.1 μm的超细四氧化三锰粉末。

张建平等[24]利用钨渣提取锰,再进行除杂纯化制备成三元正极材料硫酸锰。先对钨渣中的锰用硫酸进行浸出,在温度为80 ℃、硫酸质量分数为25%、固液比为1:6的条件下浸出90 min,铁和锰可以被硫酸完全浸出。再运用硫酸锰调节pH值至3,基本将Fe完全脱除,然后通过添加1.4倍理论量的氟化锰,在温度80 ℃、pH为5的条件下反应90 min脱除钙与镁。接着加入足量的硫化锰去除重金属,最后添加碳酸钠作为碳化剂沉淀锰用来脱除钾钠,通过浓缩结晶后可制备电池级硫酸锰。

上述回收铁锰工艺,采用原料价廉易得,均制备出高性能产品,即优质锌锰铁氧体和超细四氧化三锰粉末,且两种工艺都具有较高的回收率,但因其流程较长,成本较高,工业上难以实现大规模推广。

2.4 钪的回收作为稀土元素之一,钪被广泛应用于国防、航空航天、激光、医疗设备、化工冶金等众多领域。钨渣中含有丰富的钪资源,其氧化物品位一般在0.2%以上,是Sc2O3提取和生产的重要原料之一[25]。钨渣中的钪一般通过酸法(盐酸、硫酸或硝酸)进行回收,根据钨渣中钪浸出难度不同,可进行预处理,包括酸化焙烧、碱熔、还原焙烧等预处理工艺,钪经过浸出后进入到溶液,接下来再采用“洗涤—反萃取—草酸沉淀—煅烧”工艺,最终得到氧化钪[26]。丁冲等[27]提出在硫酸浸出钨渣时控制生成铁化合物的物相,使铁在浸出过程中同步转化为溶解度较小的草黄铁矾沉淀,从而降低铁的浸出率。在最佳条件下,即温度为90 ℃,硫酸浓度为29%,加入的硫酸总量为渣量(质量比)的1.0倍,其中一段加入硫酸总量的80%,反应2.0 h后,加入剩余硫酸并反应0.5 h,钪的浸出率可达到87%。

梁焕龙等[28]通过硫酸焙烧钨渣再利用水浸回收钪。在煅烧过程中,Sc与硫酸反应形成Sc2(SO4)3。在最佳条件下(硫酸浓度3.5 mol/L,煅烧温度200 ℃,焙烧时间2 h,水浸温度90 ℃,水浸时间1 h,水浸液固体产品质量比为5:1),氧化钪浸出率可达到93%以上。

从浸出液中提取钪的方法包括溶剂萃取法、离子交换法和液膜萃取法等[25]。溶剂萃取分离法是从钨渣中萃取Sc2O3的主要方法,具有效果好、处理量大、操作简单和成本低等优点。常用的萃取剂主要包括胺类萃取剂如N1923 [29],酸性磷类萃取剂如P204、P507等[30],羧酸类萃取剂如环烷酸等[31]。N1923对钪具有良好的萃取效果,中南大学刘彩云等[32]使用伯胺N1923萃取剂回收钨渣硫酸浸出液中的钪。萃取剂的体积分数为10%,相比O/A为1:1,萃取5 min,钪的萃取率达到96.42%,反萃率为98.28%,总回收率达到92.33%。杨革等[33]使用P204、TBP和煤油萃取钨渣中的钪,然后通过碱反萃、盐酸溶解、草酸沉淀和灼烧后得到氧化钪的初成品。经过以上步骤处理两次后,Sc2O3纯度可达到99.99%,实际回收率为45%。Huaping Nie等[34]对比了相同条件下Cyanex 572、P507、Cyanex 923和TBP对钨渣中钪的萃取效果,发现Cyanex 572对钪的萃取效果最好,钪富集了近800倍,钪的萃取率达到90.9%,Cyanex 572是从各种冶炼渣中分离和富集钪的有效提取剂。

综上可知,利用硫酸分段浸出—Cyanex 572萃取富集提纯法是一种简便、高效地从钨渣中提取Sc的方法,该法易于产业化应用。

2.5 锡的回收锡石常与钨矿石伴生,钨矿中的锡主要以SnO2、SnS2以及Cu2FeSnS4(黝锡矿)的形式存在。大部分锡化合物与碱反应不明显,所以钨渣中或多或少会含有一定量的锡。一般来说,若钨渣中锡质量分数达到0.40%,则具有一定的回收价值。

米德维杰夫等[35]提出两种处理钨渣中含高品位锡的方法:第一种方法将钨锡中间体中的锡还原成金属锡和含锡金属化合物。然后,通过低温氯化转化为氯化锡进行回收,氯化残余物经酸处理可得到含Mn、Sc、Fe的浸出液,浸出渣可利用湿法冶金的方法回收其中的Ta,Nb和W或通过电弧炉冶炼合金。第二种方法是先将含WO3、SnO2、Mn、Fe、Sc、Ta、Nb的冶炼渣用酸进行处理,得到含有Mn,Fe和Sc的水溶液,再利用萃取法先回收Sc,然后从萃取余液中回收Mn。所得酸浸渣利用氨水进行浸出,将W转化成钨酸铵进行回收,再对氨浸渣进行还原冶炼回收Sn,再进行Ta、Nb的回收。

国内罗仙平等[13]利用钨渣中各种物质的粒级的不同,对钨冶炼渣采用摇床重选工艺回收锡。先对元素钼进行浮选,然后降低pH值浮选硫化物矿石,之后通过硫化浮选法回收渣中的氧化铋,然后浮选CaWO4,最后通过重选回收锡。此工艺对铋、钨、锡的回收率分别达到了72.63%、52.23%、65.94%,取得了较好的效果。通过文献检索,发现国内外对钨渣中回收锡的具体研究较少,采用湿法浸出回收细粒级Sn应是今后研究的重点。

2.6 铀的回收铀主要用于制造核武器和核动力燃料,在钨渣中铀的氧化物含量在0.02%~0.03%。Xueming Zhong等[36]对钨渣中提取铀进行了研究,对U3O8品位为0.019%的钨渣开发了一种方便有效回收铀的方法。该方法利用HDEHP和TBP的混合物从浓盐酸浸出渣液中提取所需的金属离子,然后从萃取后的HDEHP和TBP有机混合物用煮沸的氢氧化钠溶液分离金属离子,铀元素留在渣中,利用盐酸将其溶解后再利用N235和TBP的有机混合物提取铀和铁。通过乙酸可将N235和TBP有机混合物中的铁和其他杂质除去,最后利用碳酸氢氨分离铀元素。从盐酸介质中分离UFe / MnZrTiThSc的萃取最佳条件:采用21%(V/V)N235和15%(V/V)TBP的混合物溶解在磺化煤油中,相比为O/A=1:1,初始盐酸浓度为4 mol/L,在室温下反应5 min。在该萃取条件下,萃取率分别为U 99.97%,Fe 99.7%,Mn 1.2%,Zr 0.8%,Ti 0.50%,Th 0.1%和Sc 0.05%。在室温下时,从负载的N235和TBP有机混合物中分离出U/Fe和其他五种杂质的洗涤最佳反应条件为:1.0 mol/L乙酸,相例为O/A=1:1。在该条件下洗涤6 min,U的洗脱率为0.1%,Fe为99.8%,其他五种元素的洗涤率约为100%。该方法得到的最终产物U3O8纯度为99.7%,总铀回收率为91.8%。运用以上方法获得铀的氧化物纯度较高,且回收率高,但其回收流程较为冗长,且成本较高。

3 钨渣的减量化钨渣在进行较高品位有价金属回收之后,仍然存在大量的固体废物,且都为浸出毒性较大的二次污染物,因此实现减量化才是解决钨渣堆存问题的根本。对于钨渣的减量化研究主要有以下几个方面:制备多孔吸附材料、耐磨材料、石膏晶须和处理废水等。

为了实现华南矿冶区工业钨渣资源化利用和重金属废水处理,Qingxiu JING等[37]以硅藻土和钨渣为主要原料,通过烧结制备了一种新型的表面粗糙且多孔的陶粒,它具有高比表面积,可作为吸附剂处理含重金属废水。作者研究了铜离子在陶粒溶液中的吸附行为,结果表明,陶粒材料对Cu2+的吸附容量达到9.421 mg/g,铜在30 ℃下去除率为94.21%。吸附过程受液膜扩散、表面吸附和颗粒内扩散控制。在废水处理的初始阶段,吸附过程应主要通过扩散来控制,通过增强搅拌可以加快陶粒去除Cu2+的速度。

钨渣及钨尾矿含有大量的合金元素,如W、Ta、Nb、Ti、Mn等,这些元素可与碳反应形成熔点较高的碳化物,因此有科研人员将其作为耐磨材料的添加剂。胡辉与蔡岳洪[38-39]将钨渣作为添加剂掺入至耐磨材料内,模拟磨损试验和生产应用结果表明,若工艺恰当、配方合理,其耐磨性可达到高铬铸铁球的水平。相比于铬,掺入的钨渣具有成本低廉、来源广泛的优点,通过掺入钨渣生产耐磨材料是钨渣减量化的重要途径之一。

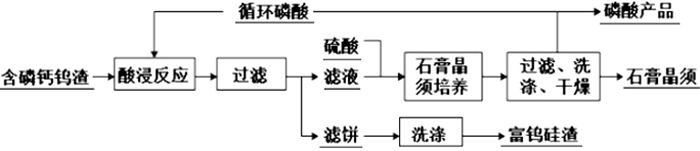

薛瑞等[40]以含磷钙的钨渣为原料,研究了钨渣中钨的富集以及磷钙回收制备石膏晶须的联合生产工艺(工艺流程图见图 5)。其研究结果表明,在溶解助剂用量为0.5%(质量分数)、磷酸质量分数为35%、反应温度为90 ℃的条件下反应时间90 min,钨渣中磷钙浸出率能够达到99%。剩下的固体为富钨硅渣,可直接用于钨冶炼。在后续石膏晶须制备过程,运用质量分数为50%的硫酸与磷酸浸出液在100 ℃下进行反应,再利用质量浓度为8~12 mg/L的阳离子聚丙烯酰胺作为晶体改良剂,可生产长径比为50以上、白度达到95%的高品质硫酸钙晶须。该方法为含磷钙的钨渣资源化提供了一条新途径。

|

| 图 5 含磷钙钨渣回收—制备石膏晶须联合生产工艺流程 Fig.5 Combined production process for recovery of containing calcium tungsten slag-preparation of gypsum whiskers |

我国钨渣中含有大量铁和锰化合物(Fe(OH)3、FeO、Mn(OH)2、MnO2等),还可能包含羟基磷灰石和磷酸钙等。邹瑜等[41]根据铁盐和锰盐对废水中磷和砷具有较好的去除效果,将其作为天然的除磷和除砷试剂;同时,在强碱性条件下钨渣中会生成羟基磷酸钙,在酸性条件下释放出OH-,与溶液中的F-结合生成Ksp极小的氟磷酸钙,能作为高氟废水的优良除氟试剂。基于此,邹瑜等人提出利用氢氧化钠—磷酸工艺冶炼后的钨渣处理钨冶炼废水中氟、磷和砷的新思路。通过研究,钨渣去除钨冶炼废水中的氟、磷和砷的反应以化学反应为主,存在少量的物理吸附。在处理50 mL钨冶炼废水时,确定了最佳工艺条件:钨冶炼渣用量25 g,反应时间30 min,搅拌速度400 r/min,反应温度30 ℃,废水初始pH值3.42。在此条件下废水中的残留氟浓度为9.589 mg/L,磷浓度为0.034 2 mg/L,砷浓度为0.027 4 mg/L,均达到国家工业废水排放标准(氟浓度<10 mg/L,磷浓度<0.5 mg/L,砷浓度<0.5 mg/L)。此工艺以“废”治“废”,形成全新的、操作简单的、无试剂添加的钨冶炼废水处理工艺,有望大大降低钨冶炼生产成本,提高生产效率,可实现钨冶炼系统内废物的高效处理,减少废渣堆积带来的环境问题。

4 结语钨冶炼渣中有价金属的回收过程研究趋于成熟,能有效回收钨、锑、铋、铁、锰、锡、铀等有价金属。但回收工艺较为复杂,成本较高,且容易造成二次污染,导致大部分研究停留在实验室研究阶段,工业化应用的较少。用于浸出尾矿中有价金属的生物浸出法[42-44]具有反应温和、无二次污染、生产成本低和环境友好等优点,可为钨渣回收有价金属提供思路。

对于钨渣减量化研究主要集中于材料的研制等方面,对于钨渣减量化具有一定的意义,但钨渣用作材料的制备时实际用量较少,对于钨渣减量化力度不大。其它冶炼渣以及尾矿处置的研究可为钨渣减量化提供思路,例如制备微晶玻璃[45-46]、水泥辅料[47-48]和陶瓷基体[49]等。

经过资源化回收和减量化处置后的钨渣量虽已大大减少,但可能还存在较大浸出毒性,对周边环境存在潜在的污染风险,需要妥善处置[8]。现如今,国内外学者对于钨渣无害化处理研究较少。笔者认为,针对此类处理处置后的钨渣应分析其成分特性、做详细的浸出毒性研究,对超标元素做到对症下药,采用适当的方法进行处理,将其转化为一般固体废物,再进行无害化处理,例如无害化卫生填埋、土壤化利用等。

2018年,中国钨矿产量达到12.6万t,而钨冶炼所产生的钨渣日益增多。随着钨渣被列入《国家危险废物名录》(2016版),钨渣的资源化、减量化和无害化成为钨工业可持续发展关注的重点。笔者认为,有必要进一步开展低成本的有价金属富集分离技术的研究,例如生物浸出技术,这是钨渣综合回收的有效途径;加强钨渣减量化、无害化处置技术研究,例如水泥辅料、无害化充填等新型处置技术,拓宽钨冶炼废渣减量化、无害化处置渠道;此外,政府应加强对相关政策和法规的监管(如税收优惠,提高补贴),鼓励和支持冶炼废渣的综合回收利用。

| [1] |

王纪镇, 印万忠, 程雅芝, 等. 白钨矿浮选中方解石对磷酸钠抑制性能的影响及机理研究[J]. 矿产保护与利用, 2018(3): 77-80. |

| [2] |

曹飞, 杨卉芃, 王威, 等. 全球钨矿资源概况及供需分析[J]. 矿产保护与利用, 2018(2): 145-150. |

| [3] |

李运姣, 陈世瑞. 从我国钨资源现状谈钨矿处理工艺[J]. 稀有金属与硬质合金, 1997(2): 43-48. |

| [4] |

袁博, 李钟山, 刘良先, 等. 我国钨资源储备规划形势分析[J]. 中国矿业, 2016(1): 15-18. DOI:10.3969/j.issn.1004-4051.2016.01.004 |

| [5] |

李洪桂, 羊建高, 李昆. 钨冶金学[M]. 长沙: 中南大学出版社, 2010: 36.

|

| [6] |

Medvedev A S, Aleksandrov P V, Razykov B Z, et al. Prospects for involvement of low-grade molybdenum and tungsten concentrates in metallurgical processing[J]. Metallurgist, 2013, 57(3-4): 261-267. DOI:10.1007/s11015-013-9722-0 |

| [7] |

谭欣, 肖巧斌, 刘书杰, 等. 高硫砷钨矿石脱硫降砷浮选试验研究[J]. 矿产保护与利用, 2019, 39(2): 18-22. |

| [8] |

陈林, 杨延梅, 杨玉飞, 等. 钨渣综合利用产生固体废物的污染特性[J]. 环境污染与防治, 2015, 37(12): 66-70. |

| [9] |

杨金忠, 高何凤, 王宁, 等. 仲钨酸铵(APT)生产中钨渣的污染特性分析[J]. 环境工程技术学报, 2015, 5(06): 525-530. DOI:10.3969/j.issn.1674-991X.2015.06.082 |

| [10] |

张立, 钟晖, 戴艳阳. 钨渣酸浸与钠碱熔融回收钽铌的研究[J]. 稀有金属与硬质合金, 2008, 32(2): 6-9. DOI:10.3969/j.issn.1004-0536.2008.02.002 |

| [11] |

杨利群. 苏打烧结法处理低品位钨矿及废钨渣的研究[J]. 中国钼业, 2008, 32(4): 25-27. DOI:10.3969/j.issn.1006-2602.2008.04.007 |

| [12] |

肖超, 刘景槐, 吴海国. 低品位钨渣处理工艺试验研究[J]. 湖南有色金属, 2012, 28(4): 24-26, 71. DOI:10.3969/j.issn.1003-5540.2012.04.007 |

| [13] |

罗仙平, 刘北林, 唐敏康. 从钨冶炼渣中综合回收有价金属的试验研究[J]. 中国钨业, 2005(3): 24-26. DOI:10.3969/j.issn.1009-0622.2005.03.008 |

| [14] |

王钦建. 黑钨渣的酸分解与萃取工艺优化研究[J]. 环境保护与循环经济, 2009, 29(11): 37-39. DOI:10.3969/j.issn.1674-1021.2009.11.015 |

| [15] |

汪加军, 王晓辉, 黄波, 等. 废钨渣中钽、铌、钨高效共提新工艺研究[J]. 有色金属科学与工程, 2013, 4(5): 91-96. |

| [16] |

郭青蔚, 王肇信. 现代钽铌冶金[M]. 北京: 冶金工业出版社, 2009: 202.

|

| [17] |

戴艳阳, 钟晖, 钟海云. 钨渣中钽铌回收研究[J]. 有色金属, 2009, 61(3): 87-89. DOI:10.3969/j.issn.2095-1744.2009.03.021 |

| [18] |

戴艳阳, 钟海云, 李荐, 等. 钨渣中有色金属综合回收[J]. 中南工业大学学报, 2003, 34(1): 36-39. DOI:10.3969/j.issn.1672-3104.2003.01.008 |

| [19] |

Dai Y Y, Zhong Z, Zhong H Y. Recovery leaching of niobium from metallurgical residues[J]. Advanced Materials Research, 2011, 236(238): 2554-2559. |

| [20] |

向仕彪, 黄波, 王晓辉, 等. 从废钨渣中酸法回收钽铌的研究[J]. 有色冶金设计与研究, 2012, 33(2): 5-7, 11. DOI:10.3969/j.issn.1004-4345.2012.02.002 |

| [21] |

杨秀丽, 王晓辉, 向仕彪, 等. 盐酸法富集钨渣中的钽和铌[J]. 中国有色金属学报, 2013, 23(3): 873-881. |

| [22] |

戴艳阳, 钟晖, 钟海云. 废钨渣中同时回收铁锰的实验研究[J]. 应用化工, 2009, 38(6): 924-927. DOI:10.3969/j.issn.1671-3206.2009.06.044 |

| [23] |

戴艳阳, 钟晖, 钟海云. 钨渣回收制备四氧化三锰新工艺[J]. 中国有色金属学报, 2012, 22(4): 1242-1247. |

| [24] |

张建平.钨冶炼渣制备电池级硫酸锰的工艺研究[D].赣州: 江西理工大学, 2018.

|

| [25] |

钟学明. 从钨渣中提取氧化钪的工艺研究[J]. 江西冶金, 2002, 22(3): 19-22. DOI:10.3969/j.issn.1006-2777.2002.03.006 |

| [26] |

Wang W W, Pranolo Y, Cheng C Y. Recovery of scandium from synthetic red mud leach solutions by solvent extraction with D2EHPA[J]. Separation and purification technology, 2013(108): 96-102. |

| [27] |

丁冲, 王晓辉, 何超然, 等. 黑钨渣硫酸浸钪及浸出过程中草黄铁矾法抑制铁浸出[J]. 过程工程学报, 2014, 14(6): 907-914. |

| [28] |

梁焕龙, 罗东明, 刘晨, 等. 从钨渣中浸出氧化钪的试验研究[J]. 湿法冶金, 2015, 34(2): 114-116. |

| [29] |

于永波.赤泥浸出萃取钪的工艺研究[D].太原: 太原理工大学, 2009.

|

| [30] |

张秀英, 薄其兵, 张志洁, 等. 环烷酸-仲辛醇对钪的萃取机理研究[J]. 河南师范大学学报, 2000, 28(2): 63-67. DOI:10.3969/j.issn.1000-2367.2000.02.015 |

| [31] |

Wang W W, Pranolo Y, Cheng C Y. Metallurgical processes for scandium recovery from various resources: a review[J]. Hydrometallurgy, 2011, 108(1-2): 100-108. DOI:10.1016/j.hydromet.2011.03.001 |

| [32] |

刘彩云, 符剑刚. 钨渣中钪的萃取回收实验研究[J]. 稀有金属与硬质合金, 2015, 43(5): 4. |

| [33] |

杨革. 从钨渣中提取高纯氧化钪[J]. 湖南有色金属, 2001(1): 18-20. DOI:10.3969/j.issn.1003-5540.2001.01.006 |

| [34] |

Nie H P, Wang Y B, Wang Y L, et al. Recovery of scandium from leaching solutions of tungsten residue using solvent extraction with Cyanex 572[J]. Hydrometallurgy, 2018(175): 117-123. |

| [35] |

夏文堂. 钨的二次资源及其开发前景[J]. 再生资源研究, 2006(1): 11-17. |

| [36] |

Zhong X M, Fu M S, Qin Y C, et al. Study on uranium recovery from tungsten residue: separation of U from Fe, Mn, Zr, Ti, Th, and Sc with mixture of N235 and TBP[J]. Journal of Radioanalytical and Nuclear Chemistry, 2015(304): 1099-1108. |

| [37] |

Jing Q X, Wang Y Y, Chai L Y, et al. Adsorption of copper ions on porous ceramsite prepared by diatomite and tungsten residue[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(5): 1053-1060. DOI:10.1016/S1003-6326(18)64731-4 |

| [38] |

胡晖, 蔡岳洪. 钨渣在耐磨球生产中的应用研究[J]. 现代铸铁, 2003(6): 1-4. DOI:10.3969/j.issn.1003-8345.2003.06.001 |

| [39] |

蔡岳洪. 钨渣在耐磨球中的应用[J]. 湖南理工学院学报(自然科学版), 2003, 16(3): 40-42. DOI:10.3969/j.issn.1672-5298.2003.03.012 |

| [40] |

薛瑞, 徐建, 陈春光, 等. 炼钨含磷钙渣回收制备石膏晶须联合生产工艺研究[J]. 无机盐工业, 2015, 47(9): 77-80. |

| [41] |

邹瑜.钨冶炼渣净化钨冶炼废水新工艺及机理研究[D].赣州: 江西理工大学, 2018.

|

| [42] |

Van K N, Myung G H, Seunghye S, et al. Electrochemical effect on bioleaching of arsenic and manganese from tungsten mine wastes using Acidithiobacillus spp[J]. Journal of environmental management, 2018(223): 852-859. |

| [43] |

蒋凯琦.锌冶炼窑渣的生物浸出特性及残渣无害化研究[D].长沙: 中南大学, 2012.

|

| [44] |

叶茂友.铅锌硫化尾矿中金属的生物浸出行为及浸出机理的研究[D].广州: 广东工业大学, 2017.

|

| [45] |

王承遇, 郝彦武, 陶瑛. 晶核剂含量对钨渣微晶玻璃性能的影响[J]. 玻璃, 1994(5): 1-5, 20. |

| [46] |

王承遇, 陶瑛. 钽离子注入对钨渣微晶玻璃晶化的影响[J]. 玻璃与搪瓷, 1997(3): 36-39. |

| [47] |

Choi Y W, Kim Y J, Choi O, et al. Utilization of tailings from tungsten mine waste as a substitution material for cement[J]. Construction and building materials, 2009(23): 2481-2486. |

| [48] |

朱刚雄, 王海. 钨尾矿在水泥胶砂中的应用[J]. 矿产保护与利用, 2017(5): 82-86. |

| [49] |

Liu W Z, Wu T, Li Z, et al. Preparation and characterization of ceramic substrate from tungsten mine tailings[J]. Construction and Building Materials, 2015(77): 139-144. |

2019

2019