| 我国固体废弃物制备陶粒的研究进展 |

2. 国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;

3. 西北地质科技创新中心,陕西 西安 710054

2. National Engineering Research Center for Multipurpose Utilization of Non-metallic Resources, Zhengzhou 450006, China;

3. Northwest China Center for Geoscience Innovation, Xi'an 710054, China

陶粒是一种具有一定强度、粒度多为5~25 mm的规则球体或不规则的陶制颗粒。表面有一层坚硬的外壳,内部多孔,具有良好的物理、化学和水力特性,强度高,密度小,比表面积大,孔隙率高,吸附截污能力强,化学和热稳定性好,耐酸耐热,隔水保气,保温隔热。陶粒被广泛应用于建材、园艺、食品饮料、耐火保温材料、化工、石油等部门[1-5]。

根据《中华人民共和国国体废物污染防治法(修订草案)》规定,固体废弃物(以下简称固废)是指在生产、生活和其他活动中产生的丧失原有利用价值或者虽未丧失利用价值但被抛弃或者放弃的固态、半固态和置于容器的气态物品、物质以及法律、行政法规规定纳固体废物管理的物品、物质,按产生来源将其分为工业固体废物、农业固体废物、矿业固体废物和城市垃圾等。固废的大量堆存会侵占土地,污染环境,破坏周边生态,影响社会与企业的发展[6]。2016年仅大宗工业固体废物产生量就高达35.41亿t,总堆存量达300亿t左右,每年由于固废堆积造成环境生态损失可达1 000亿元以上[7],固废问题亟待解决。

粉煤灰、污泥等部分固废的主要成分为SiO2和Al2O3,与陶粒原料的成分要求相契合,且粒度小,用作陶粒原料可以大大降低破碎磨矿成本,同时可以消纳固废、保护生态环境,并且获得可观的经济效益和社会效益。

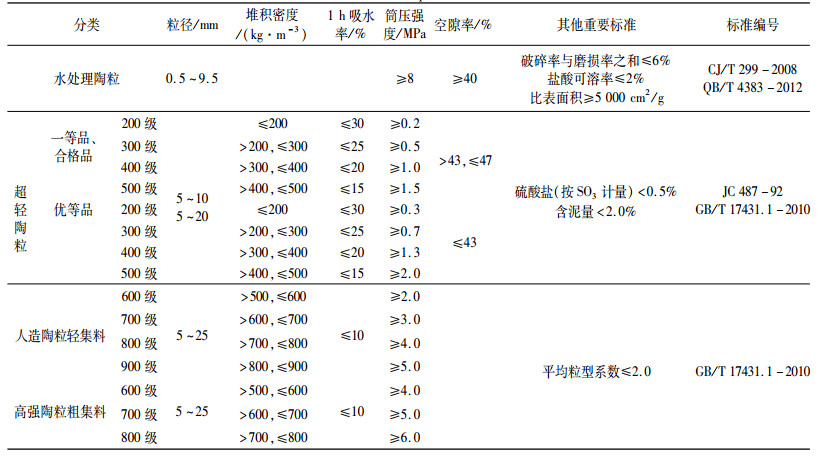

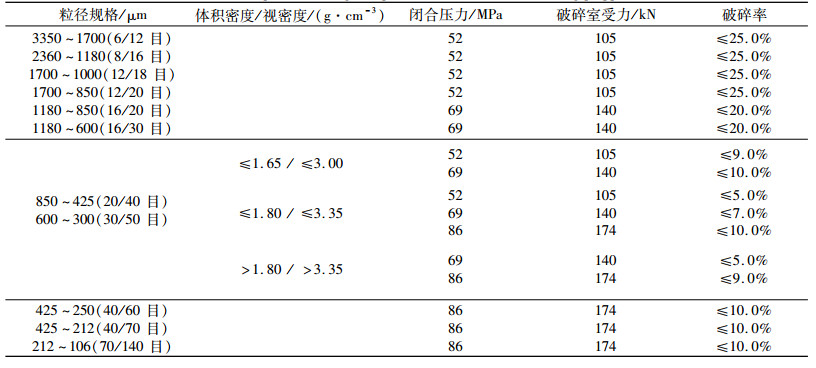

1 陶粒的国家及行业标准根据物理化学性质与功能的不同,陶粒可分为人造粗集料、超轻陶粒、高强陶粒、水处理用滤料以及石油压裂支撑剂陶粒。各类陶粒产品的相关指标要求如表 1、表 2所示。人造粗集料要求较小的密度同时兼顾强度与吸水率;超轻陶粒倾向于更低的密度,堆积密度要求≤500 kg/m3;高强陶粒要求更高的强度,强度标号不得小于25;水处理用滤料要求更高的比表面积与孔隙率;石油压裂支撑剂陶粒要求极高的抗压强度[8-12]。

| 表 1 主要陶粒产品的相关指标要求 Table 1 Related index requirements for ceramsite |

|

| 表 2 陶粒压裂支撑剂抗压强度要求 Table 2 Compressive strength requirements of ceramsite fracturing proppant |

|

2 陶粒制备的原理与工艺

陶粒制备应当实现以下的几点:原料有适当而均匀的成分,足够的细度,符合标准的成球,为生球营造环境以产出成品陶粒。

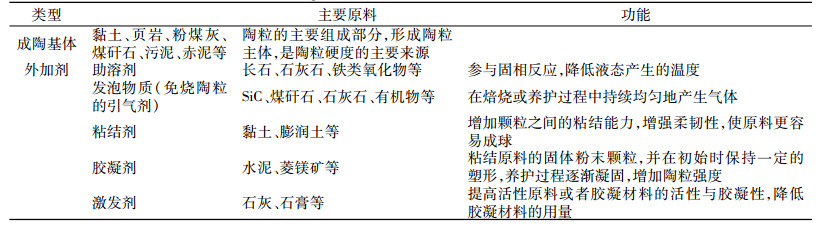

2.1 陶粒制备原料成分陶粒原料可分为成陶基体与外加剂两部分,如表 3所示[13-15]。成陶基体是陶粒原料的主要组成成分,主要成分为SiO2与Al2O3。成陶基体由早期的黏土、页岩等不可再生资源逐渐向固体废弃物方向发展,粉煤灰、污泥、赤泥、废石与尾矿、建筑垃圾等皆可作为成陶基体;外加剂由功能的不同,可分为助熔剂、发泡物质(引气剂)、胶凝剂、激发剂。

| 表 3 陶粒原料组成与功能 Table 3 Composition and function of ceramsite raw materials |

|

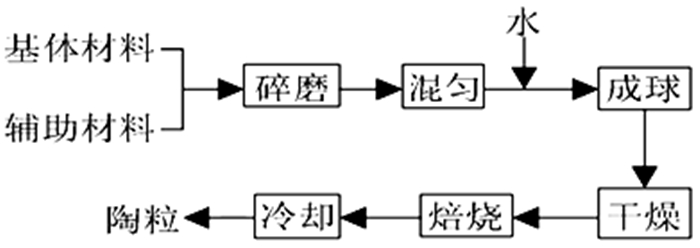

2.2 陶粒制备工艺 2.2.1 烧结陶粒工艺

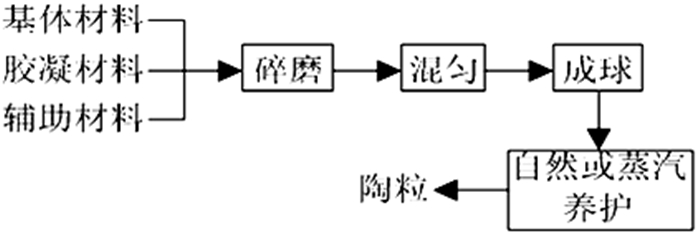

调节陶粒原料成分至设定成分并加入辅料,经破碎—混料—造球—干燥—烧结—冷却,产出陶粒成品。常见烧结陶粒工艺流程图如图 1所示[16-17]。

|

| 图 1 烧结陶粒基本工艺流程 Fig.1 Process for sintering ceramsite |

通过烧结陶粒工艺制备陶粒,可以由成分、烧结温度与时间的不同,产出两种性质差异较大的陶粒产品,在焙烧温度较低(一般为950~1 100 ℃),焙烧时间较短时产出的陶粒表面粗糙,有很多细微气孔,比表面积大,膨胀系数小,密度偏高,硬度一般,具有很好的吸附性;在焙烧温度较高(一般大于1 100 ℃),焙烧时间长时产出的陶粒表面由一层釉质层包裹,具有很高的硬度,内部呈多孔蜂窝状,膨胀系数大,密度小,物理化学性质稳定,具有很好的隔绝性能,是一种极佳的轻质骨料。

2.2.2 免烧陶粒工艺原料、辅料与胶凝材料经破碎,磨矿,混匀后造球成型,再经养护后即可得到成品免烧陶粒。常见免烧陶粒工艺流程如图 2所示[17]。

|

| 图 2 免烧陶粒基本工艺流程 Fig.2 Process for free firing ceramsite |

与烧结陶粒工艺相比,免烧陶粒没有焙烧流程,取而代之的是养护流程,对能源的消耗会大大减少。免烧陶粒在养护的过程中会产生气泡并发生凝结,使免烧陶粒强度增加体积膨胀。但由于膨胀机制的不同,免烧陶粒的强度与膨胀系数现阶段仍劣于烧结陶粒,并且原料成本相对较高。

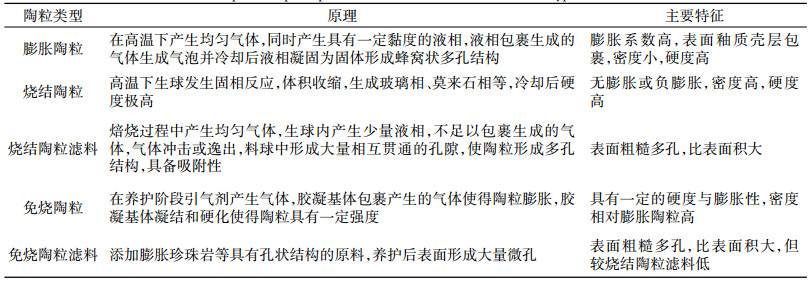

2.3 陶粒制备原理陶粒制备的原理是在不同条件下,陶粒生球会发生不同的物理与化学行为,使得陶粒形成特殊的结构,达到所需要的功能。由制备工艺的不同,陶粒可被细分为烧结陶粒、膨胀陶粒、烧结陶粒滤料、免烧陶粒、免烧陶粒滤料五类,具体的原理如表 4所示[17-25]。

| 表 4 各类型陶粒的制备原理与主要特征 Table 4 Preparation principle and main characteristics of various types of ceramsite |

|

3 固废陶粒的研究进展

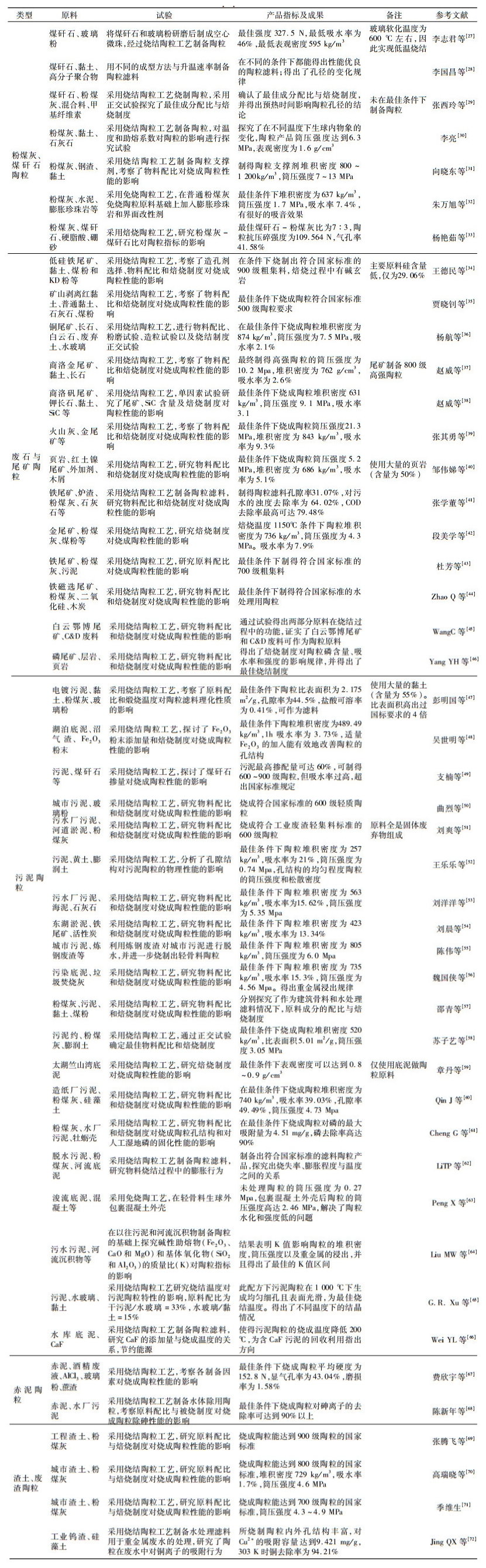

陶粒的原料最初是黏土页岩等,由于黏土页岩的不可再生性,黏土陶粒和页岩陶粒正逐渐淡出市场。陶粒原料对成分的质量要求为:SiO2 53%~79%,Al2O3 12%~16%,熔剂氧化物8%~24%[26]。在此范围内均可烧成具有膨胀性的陶粒。部分固体废弃物由于其成分符合或者接近陶粒生产所需成分,从理论上可以作为陶粒的原料,这些固废包含煤矸石、粉煤灰、部分废石尾矿、污泥、赤泥等,具体研究总结如表 5所示。总体看来,能作为陶粒原料的固废成分不尽相同,但大体上具有一致性:主要成分为SiO2、Al2O3,另外还含有钙、铁、钾、钠、镁和少量重金属物质等。

| 表 5 固废制备陶粒的研究现状 Table 5 Research status of preparation of ceramsite from solid waste |

|

作为陶粒基体材料的固废在成分上与陶粒原料所需成分相接近,但又各有偏差,需与其他粉料掺配以达到适当的成分,才能制备指标优良的陶粒。粉煤灰的成分与陶粒原料所需成分极为契合,其主要成分为SiO2含量52%~65%,Al2O3含量16%~36%,除此之外还有Fe2O3、CaO、Na2O、MgO、TiO2等,因此粉煤灰陶粒制备过程中仅添加少量粉煤灰、废渣等。其他类型的固废由于成分与陶粒原料所需成分契合度稍差,为了调整成分配比,在制作陶粒时大都掺加了黏土、页岩、粉煤灰等不可再生材料或价格偏贵的原料,某些固废陶粒中黏土掺加量甚至超过50%,这使得在消纳固废的同时也消耗了大量黏土、页岩等不可再生资源,在某种程度上不符合绿色工业与可持续发展的要求。其中也有部分学者仅使用多种固废进行配比以达到陶粒原料的要求,并制得指标良好的陶粒。郭夙琛[73]等使用石英尾矿、水处理厂污泥、河道底泥与浮选脱硫废渣烧制出强度为5.11 MPa,吸水率为11.7%,堆积密度为913 kg/m3的陶粒,虽只满足1000级工业废渣陶粒标准,但是一次不错的尝试;魏国侠[56]等采用疏浚污染底泥与垃圾焚烧灰混合烧制陶粒,最佳条件下烧制的陶粒筒压强度为4.56 MPa、吸水率为15.3%,堆积密度为735 kg/m3,且符合重金属浸出标准;符勇[74]等利用焦作市三大固体废物赤泥、铝土尾矿、污泥烧制陶粒,烧制出符合国家标准的700级高强陶粒与900级高强陶粒,最大筒压强度为16.19MPa。

固废制备的陶粒密度普遍偏高,密度等级多为600级与700级甚至更高等级,少有小于500级的超轻陶粒。密度偏高会限制陶粒在轻质材料方向的应用,限制陶粒的销出途径,同时高密度的陶粒价格低廉,产品附加值低。

中建三局蔡爽[75-76]等以东湖淤泥为基本原料制备了两种不同类型的陶粒:超轻陶粒和高强陶粒,最终制得了表观密度为0.394 g/cm3、吸水率为13.89%、显孔隙率为5.47%的淤泥超轻陶粒和表观密度为1.032 g/cm3、吸水率3.87%、单颗粒强度8.16 MPa的淤泥-粉煤灰高强陶粒。

除了常见的陶粒外,近年来新兴陶粒研究也逐渐多了起来,例如相变储能陶粒[77-78]、特性吸附陶粒[79]、脱色陶粒[80]、吸音陶粒[81]、微生物载体陶粒[82]等。这些陶粒因为经过了特殊处理,所以具备这些特殊的功能。例如相变储能陶粒中封装了相变材料,特性吸附陶粒进行过表面改性或者加入表面涂层,脱色陶粒经历过活化处理,吸音陶粒表面孔结构进行过优化,微生物载体陶粒进行过表面改性。这些类型的陶粒生产量少,工艺复杂,价格高,陶粒高附加值化是未来陶粒研究的热点。

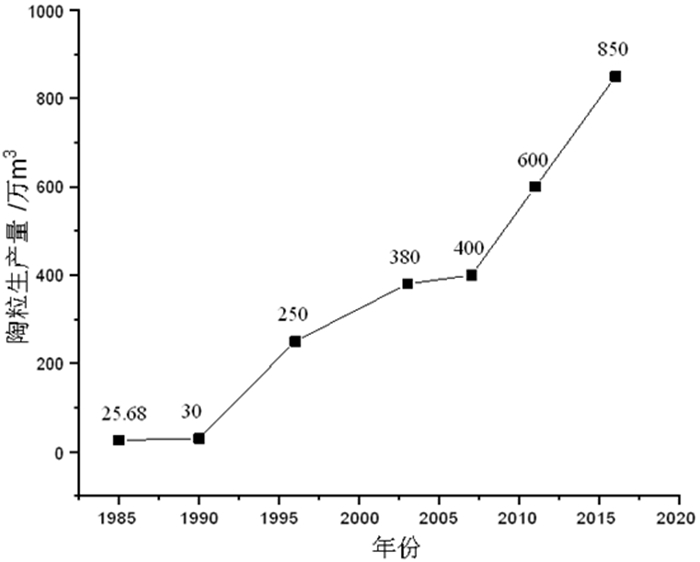

4 我国固废陶粒行业的历史与现状陶粒自20世纪50年代引进中国,先经历了三十年的不稳定与萎靡期,后而逐渐兴起,20世纪80年代以来我国陶粒生产量情况如图 3所示[83-87]。

|

| 图 3 陶粒生产量趋势图 Fig.3 Trends of the ceramsite production |

20世纪50年代到20世纪80年代的30年间是一段曲折的探索时期,我国1985年所生产的陶粒为主要为页岩陶粒、粉煤灰陶粒与黏土陶粒,年产量不足30万m3,不及当时美国陶粒产量的3%,生产厂家仅30余家,并且由于成本高、投资少、技术落后、设备老旧、生产效率低下等原因,陶粒产品一度滞销。

21世纪初,陶粒的生产量逐步突破400万m3,2003年我国陶粒年产量为230万m3,约为当时美国陶粒产量的21%(美国当时的陶粒年产量约为1 800万m3),陶粒生产厂家增加到120多家,约160条生产线,所生产陶粒种类齐全,功能多样。在政策上大力支持与推广陶粒在建筑行业的应用,对使用固废制备陶粒的厂家给予政策优惠。陶粒的生产结构发生调整,传统页岩、黏土陶粒生产占额相对减少,粉煤灰陶粒生产占额相对增加,污泥陶粒开始兴起。陶粒的生产开始标准化,部分陶粒的相关国家标准文件开始施行,学者们开始对陶粒的力学性能、试验研究以及测量方法进行了数理统计与评估,为后续补充陶粒相关的国标文件打好基础。

近年来,我国陶粒原料结构发生重要变化,固废陶粒的比例明显增加,其中城市建筑废弃土陶粒和污泥陶粒的市场份额明显增长,某调研数据显示:有18家企业(占所有调研企业的72%)生产建筑废弃土为主要原料的陶粒,有15家(占所有调研企业的52%)在陶粒原料中掺加了25%~30%的污泥,政策上的优惠使得固废在陶粒上的使用量大大增加,部分厂家开始尝试使用作物秸秆,稻壳糠麸等有机质作为陶粒原料之一,降低能耗与成本的同时消耗了农业废弃物。同时,单一黏土原料的陶粒企业只剩下零星几家,页岩陶粒得到发展,但是由于城市建筑废弃土陶粒和污泥陶粒的加入,页岩陶粒在全国陶粒生产量占比有减无增,粉煤灰陶粒的性能局限性导致粉煤灰陶粒减产,煤矸石陶粒开始崭露头角。这些陶粒原料结构的调整大体上在往固废为陶粒主要原料的方向靠拢,固废陶粒增多,黏土页岩等资源的消耗量减少,这种陶粒原料结构的调整符合国情与发展趋势,正确的政策导向和结构调整会促使陶粒行业健康发展。

陶粒生产的产业化与规模化需求促使了陶粒的生产设备向大型化、自动化发展,旧、小、耗能高的陶粒生产设备逐渐被淘汰。以回转窑为例,20世纪50年代陶粒刚引进至我国时所使用回转窑型号为φ0.78×17 m与φ1.0×10 m,60年代~70年代建成φ0.93/1.16×21 m的回转窑,70年代~80年代出现双筒回转窑,到近年来,φ1.0 m及以下的回转窑相继被淘汰,出现了φ3.0m的大型回转窑并已投入使用。除此之外,其他流程中也出现了很多新型设备,如高效双轴搅拌机、差速双轴混炼机、对辊造粒机、竖式冷却机等,并且部分企业实现全线自动化生产。

但陶粒的销量并不可观:陶粒行业的内部竞争,陶粒市场同质化导致陶粒市场出现产能过剩的问题,企业在2016年的销售量较2015年下降20%~40%,在产能过剩、销量低下的情况下,陶粒的价格也开始下调,部分厂家陶粒出厂价格甚至低至市场平均价格的80%。陶粒滞销问题与陶粒市场环境急需解决与改善。

在未来,为顺应国家节能环保,绿色发展的工业要求,陶粒原料结构更加倾向于固废,对黏土页岩等非可再生资源的消耗将会更少,煤矸石陶粒、污泥陶粒、废石与尾矿陶粒将逐渐成为主流;老旧落后、设计不当以及能耗过高的生产线将被逐渐淘汰,精确设计、环境友好、生产效率高、产品多样的生产线将逐渐建成与投产,更多大型、先进、自动化的陶粒生产设备将取代陈旧落后的设备;在政策推进力作用下,陶粒市场打破僵局只是时间的问题,政策的推进力应具体表现在加强陶粒产品质检,避免强度过低、密度过高的陶粒产品的产出,合理优化陶粒产品市场调度,鼓励领域内自产自销,避免恶性地域竞争,鼓励和支持建筑行业使用陶粒代替或部分代替传统骨料,除了增加陶粒在建筑行业的使用量之外,也应当鼓励陶粒在食品安全、石油化工、环境绿化等领域的应用,发展陶粒的高附加值应用,例如对陶粒的二次加工如表面改性、裹层、化学处理等使陶粒具备特殊吸附性、独特的表面结构等新的性能,增加陶粒的销售价格。陶粒需求量的增加与陶粒的高值化将从根本上解决陶粒滞销与低价问题,企业盈利后会加快生产线更迭,使陶粒质量上升,推动陶粒的应用于发展,形成良性循环。

5 结语(1)固废制备陶粒是一种极佳的固废综合利用方式。固体废弃物是一种产生量大同时处理难度较高的环境污染物,部分固废与陶粒原料想契合,可以用于制备陶粒,从而被大批量消纳,一定程度上解决由固废堆存而导致的环境污染问题和企业管理问题,同时改变了固废直接应用于建筑,回填等低附加值应用现状。

固废制备陶粒的理论、技术、装备都趋于成熟。固废陶粒由其消纳的固废种类不同可分为粉煤灰陶粒、废石与尾矿陶粒、污泥陶粒、赤泥陶粒、废渣与渣土陶粒五大类。上述固废的成分在与陶粒原料的理论成分相接近,掺加部分其他固废、页岩、黏土或者玻璃粉即可制备合格的陶粒原料。陶粒制备工艺流程,产品检测均形成完整的理论体系,陶粒的制备工艺有烧结陶粒工艺与免烧陶粒工艺两种;发布了众多陶粒相关的国标文件规定了陶粒的指标与检测标准。陶粒生产设备也相应得到发展,出现很多先进设备,并出现越来越多的全线自动化生产线。

(2)固废陶粒相较于传统陶粒具有大量优势,主要表现在环境效益、原料价格、原料处理成本与政策优惠方面。

传统陶粒使用不可再生资源页岩与黏土作为主要原料,消耗自然资源,而固废陶粒使用固废作为主要原料,不消耗或者极少消耗页岩黏土资源,同时消纳大量固废,解决固废堆存带来的一系列环境与社会问题;相较页岩与黏土,固废如废石与尾矿、赤泥、污泥、渣土等都是废弃物,可以免费获得,不需要负担原料费用;页岩与黏土在采矿后需将经过两段破碎与磨矿后才能达到陶粒原料所需要的粒度,消耗大量能源,原料处理流程复杂且成本高,而如尾矿、赤泥、污泥等粒度小的固废材料仅需要打散、磨矿或者干燥即可使用,减少了设备基础投资,能源消耗,减少了原料处理成本;国家鼓励、支持采取有利于保护环境的集中处置固体废物的措施,使用固废制备陶粒将享受政策优惠。

(3)在未来,陶粒行业在陶粒的原料结构、生产线、生产设备、产品方案与陶粒市场都将有长足发展。

在国家推行绿色环保与可持续发展的大趋势下,陶粒的原料将更多的向固废倾斜,更多种类的固废将被开发利用至陶粒原料中来;小、旧与不合理生产线必将逐渐淘汰,经过专业设计的结构合理,产品多样,高自动化,节能环保,产值适当的生产线将逐渐建成投产;陶粒生产设备也将向大型化、智能化、多功能化与节能减排化方面发展;陶粒产品会更加多样,在现有建筑骨料、墙体材料、食品安全和饮用水、绿植园艺、工业滤料、石油化工等领域的应用外,还将应用于特种功能材料、污水处理、土壤治理、催化剂与微生物载体等;现阶段陶粒行业市场环境并不理想,陶粒的产出大于需求,行业内部恶性竞争,地域产能不合理,使得陶粒滞销,价格下滑,通过国家积极调配与生产研究者们的共同努力,通过政策激励、市场调度与陶粒生产改良与应用领域扩展,陶粒行业市场在可预见的未来必将走出困境,迎来另一个春天。

| [1] |

邓绍云.国内陶粒骨料混凝土研究现状与展望.《工业建筑》编委会、工业建筑杂志社有限公司//[C]北京: 工业建筑杂志社, 2018: 4.

|

| [2] |

严帅帅, 钱清华, 张雪雯, 等. 陶粒在混凝土中的应用技术发展现状[J]. 四川建材, 2018, 44(6): 1-3,13. DOI:10.3969/j.issn.1672-4011.2018.06.001 |

| [3] |

陈志纯, 李应权, 扈士凯, 等. 我国陶粒泡沫混凝土发展现状[J]. 混凝土世界, 2017(11): 24-26. DOI:10.3969/j.issn.1674-7011.2017.11.004 |

| [4] |

范锦忠.我国人造轻骨料及其制品生产、应用现状及发展方略[C]//中国硅酸盐学会房屋建筑材料分会轻骨料及其制品专业委员会、中国建筑学会建筑材料分会轻骨料及轻骨料混凝土专业委员会、台湾中华节能轻质骨材混凝土推广协会.2004"第七届全国轻骨料混凝土学术讨论会"暨"第一届海峡两岸轻骨料混凝土产制与应用技术研讨会"论文集.南京: 中国硅酸盐学会, 2004: 3.

|

| [5] |

罗立群, 涂序, 周鹏飞. 污泥陶粒的制备与应用动态[J]. 中国矿业, 2018, 27(11): 151-157. |

| [6] |

杨慧芬, 张强. 固体废物资源化(第二版)[M]. 北京: 化学工业出版社, 2013.

|

| [7] |

中国工业固废网.2016年度中国大宗工业固废废物综合利用产业发展报告[DB/OL].http://www.flyingash.com/basic/listck.php?cid=1&id=6117,218-04-05.

|

| [8] |

中华人民共和国住房和城乡建设部.CJ/T 299-2008水处理用人工陶粒滤料[S].北京: 中国标准出版社, 2008.

|

| [9] |

中华人民共和国工业和信息化部.QB/T 4383-2012陶粒滤料[S].北京: 中国轻工业出版社, 2012.

|

| [10] |

国家建筑材料工业局.JC 487-92超轻陶粒和陶砂[S].北京: 中国标准出版社, 1992.

|

| [11] |

中华人民共和国国家质量监督检查检疫总局, 中国国家标准化管理委员会.GB/T 17431.1-2010轻集料及其试验方法第一部分: 轻集料[S].北京: 中国标准出版社, 2010.

|

| [12] |

中国石油化工集团公司.Q/SH00551-2007压裂用陶粒支撑剂技术要求[S].北京: 中国标准出版社, 2007.

|

| [13] |

杨时元, 杨芳洁. 陶粒原料浅析(一)[J]. 砖瓦世界, 2010(7): 45-54. DOI:10.3969/j.issn.1002-9885.2010.07.013 |

| [14] |

唐绍春, 江涛, 潘志超, 等. 建筑淤土制备免烧陶粒的可行性研究[J]. 山西建筑, 2014, 40(28): 116-117. DOI:10.3969/j.issn.1009-6825.2014.28.064 |

| [15] |

罗健.钛矿渣免烧轻质陶粒的制备及其性能研究[D].绵阳: 西南科技大学, 2017.

|

| [16] |

蔡昌凤, 褚倩, 王玉莲. 粉煤灰/工业污泥烧结陶粒的制备与应用[J]. 上海环境科学, 2006(2): 51-54. |

| [17] |

李天鹏.新型陶粒的制备、表面改性及处理模拟废水机制研究[D].上海: 东华大学, 2017.

|

| [18] |

丁庆军, 王承, 黄修林. 污泥页岩陶粒的焙烧膨胀机理探讨[J]. 新型建筑材料, 2014, 41(11): 1-4, 8. DOI:10.3969/j.issn.1001-702X.2014.11.001 |

| [19] |

洪盟峰.以TA-MS、XRD、及ICP-AES探討淤泥輕質骨材的燒成影響因素[C]//中国硅酸盐学会房屋建筑材料分会轻骨料及其制品专业委员会、中国建筑学会建筑材料分会轻骨料及轻骨料混凝土专业委员会、台湾中华节能轻质骨材混凝土推广协会、宜昌市土木建筑学会."第八届全国轻骨料及轻骨料混凝土学术讨论会"暨"第二届海峡两岸轻骨料混凝土产制与应用技术研讨会"论文集.宜昌: 中国硅酸盐学会, 2006: 10.

|

| [20] |

李福洲, 张琴琴. 轻烧铝矾土对陶粒支撑剂烧结机理的影响[J]. 武汉理工大学学报, 2013, 35(7): 32-36. DOI:10.3963/j.issn.1671-4431.2013.07.007 |

| [21] |

曲烈, 王渊, 杨久俊, 等. 城市污泥-盐渍土高强陶粒制备及烧胀机理研究[J]. 新型建筑材料, 2016, 43(2): 47-51. DOI:10.3969/j.issn.1001-702X.2016.02.012 |

| [22] |

林慧, 宋晓岚. 利用赞比亚铜尾矿制备高强陶粒及其机理研究[J]. 陶瓷学报, 2016, 37(4): 404-408. |

| [23] |

周靖淳.免烧及烧结污泥陶粒滤料的开发及应用技术研究[D].武汉大学, 2017.

|

| [24] |

吴小缓, 廖述聪, 何仕均, 等. 水处理用陶粒滤料的研究现状[J]. 粉煤灰综合利用, 2015(3): 49-52. DOI:10.3969/j.issn.1005-8249.2015.03.014 |

| [25] |

徐亚红.页岩气油基钻屑降解固化处理及其制备免烧陶粒的技术研究[D].西南科技大学, 2018.

|

| [26] |

Riley C M. Relation of chemical properties to the bloating of clays[J]. Journal of the American ceramic society, 2006, 34(4): 121-128. |

| [27] |

李志君, 苏振国, 李亮, 等. 空心微珠轻质陶粒的制备与性能[J]. 硅酸盐学报, 2017, 45(3): 384-392. |

| [28] |

李国昌, 王萍, 魏春城. 煤矸石陶粒滤料的制备及性能研究[J]. 金属矿山, 2007(2): 78-83. DOI:10.3321/j.issn:1001-1250.2007.02.023 |

| [29] |

张西玲, 陈林, 向芸, 等. 利用煤矸石制备陶粒的配比和烧结制度的试验研究[J]. 硅酸盐通报, 2015, 34(8): 2371-2375. |

| [30] |

李亮. 粉煤灰陶粒制备试验研究[J]. 硅酸盐通报, 2017, 36(5): 1577-1581, 1589. |

| [31] |

向晓东, 唐卫军, 江新卫, 等. 高强钢渣陶粒特性试验研究[J]. 矿产综合利用, 2018(1): 96-100. DOI:10.3969/j.issn.1000-6532.2018.01.021 |

| [32] |

朱万旭, 酆磊, 周红梅, 等. 新型免烧粉煤灰陶粒的研制及应用浅析[J]. 混凝土, 2017(5): 59-62. DOI:10.3969/j.issn.1002-3550.2017.05.015 |

| [33] |

杨艳茹, 麻永林, 王杰, 等. 煤矸石掺量对粉煤灰多孔陶粒的性能影响[J]. 内蒙古科技大学学报, 2017, 36(2): 187-190. |

| [34] |

王德民, 胡百昌, 储腾跃, 等. 低硅铁尾矿制备建筑陶粒及其性能研究[J]. 新型建筑材料, 2016, 43(2): 36-38, 51. DOI:10.3969/j.issn.1001-702X.2016.02.009 |

| [35] |

贾晓钊, 雷国元, 余晓东, 等. 利用矿山废弃高塑性红黏土制备轻质陶粒的研究[J]. 金属矿山, 2018(4): 192-196. |

| [36] |

杨航, 李伟光, 叶力佳, 等. 山西某碱铝硅质型铜尾矿制备高强陶粒的正交试验研究[J]. 矿产保护与利用, 2018(2): 118-122, 129. |

| [37] |

赵威, 王竹, 黄惠宁, 等. 金尾矿基轻质高强陶粒的制备及性能研究[J]. 人工晶体学报, 2018, 47(6): 1266-1271. DOI:10.3969/j.issn.1000-985X.2018.06.031 |

| [38] |

赵威, 王彬宇, 周春生, 等. 商洛钒尾矿烧制轻质高强陶粒的研究[J]. 人工晶体学报, 2017, 46(9): 1858-1863. DOI:10.3969/j.issn.1000-985X.2017.09.037 |

| [39] |

张其勇, 徐郡, 赵蔚琳. 轻质陶粒的制备与性能研究[J]. 砖瓦, 2018(8): 18-22. DOI:10.3969/j.issn.1001-6945.2018.08.006 |

| [40] |

邹伟娣, 潘荣伟, 谭旭升. 利用红土镍尾矿制备陶粒试验研究[J]. 大众科技, 2015, 17(12): 23-25. DOI:10.3969/j.issn.1008-1151.2015.12.009 |

| [41] |

张学董, 朱晓丽, 么琳, 等. 高掺量铁尾矿陶粒滤料的制备[J]. 科技创新与应用, 2014(15): 26-27. |

| [42] |

段美学, 闫传霖, 赵蔚琳. 金尾矿焙烧陶粒的制备[J]. 砖瓦, 2014(7): 52-55. DOI:10.3969/j.issn.1001-6945.2014.07.016 |

| [43] |

杜芳, 刘阳生. 铁尾矿烧制陶粒及其性能的研究[J]. 环境工程, 2010, 28(S1): 369-372, 402. |

| [44] |

Zhao Qiang, XueJilai, Chen Wen, et al. Zero-waste recycling method for nickel leaching residue by direct reduction-magnetic separation process and ceramsite preparation[J]. Transactions of the Indian institute of metals, 2019, 72(4): 1075-1085. DOI:10.1007/s12666-019-01582-7 |

| [45] |

Wang Chuan, Chen Xinxin, Dang Chao, et al. Preparation of ceramsite from C & D waste and baiyunebo tailings[J]. Procedia environmental sciences, 2016, 31: 211-217. DOI:10.1016/j.proenv.2016.02.028 |

| [46] |

Yang Yonghao, Wei Zuoan, Chen Yu-long, et al. Utilizing phosphate mine tailings to produce ceramisite[J]. Construction and building materials, 2017, 155: 1081-1090. DOI:10.1016/j.conbuildmat.2017.08.070 |

| [47] |

彭明国, 葛秋凡, 李美娟, 等. 利用电镀污泥制备水处理用陶粒滤料[J]. 电镀与涂饰, 2018, 37(3): 142-146. |

| [48] |

吴世明, 雷翅, 张鹏, 等. 烧结制度和氧化铁含量对轻质多孔陶粒相关性能的影响研究[J]. 新型建筑材料, 2018, 45(4): 9-12, 123. DOI:10.3969/j.issn.1001-702X.2018.04.003 |

| [49] |

支楠, 刘蓉, 宋方方. 煤矸石污泥陶粒烧胀性能研究[J]. 砖瓦, 2016(7): 14-17. DOI:10.3969/j.issn.1001-6945.2016.07.002 |

| [50] |

曲烈, 王渊, 杨久俊, 等. 城市污泥-玻璃粉轻质陶粒制备及性能研究[J]. 硅酸盐通报, 2016, 35(3): 970-974, 979. |

| [51] |

刘爽, 支家强, 吴鹏, 等. 污水厂污泥与河道淤泥联合烧制陶粒的技术研究[J]. 砖瓦, 2017(7): 18-24. |

| [52] |

王乐乐, 杨鼎宜, 艾亿谋, 等. 污泥陶粒的烧制与孔结构研究[J]. 混凝土, 2016(1): 103-107, 111. DOI:10.3969/j.issn.1002-3550.2016.01.025 |

| [53] |

刘洋洋, 夏霆, 王世祥. 城市污水厂污泥与海泥制备陶粒的试验研究[J]. 工业安全与环保, 2016, 42(3): 18-21. DOI:10.3969/j.issn.1001-425X.2016.03.006 |

| [54] |

刘晨, 朱航, 何捷, 等. 利用铁尾矿砂和活性炭制备轻质淤泥陶粒的研究[J]. 武汉理工大学学报, 2016, 38(12): 23-27. |

| [55] |

陈伟, 朱才岳, 耿健. 城市污泥外掺炼钢废渣制备陶粒[J]. 城市环境与城市生态, 2015, 28(3): 12-14. |

| [56] |

魏国侠, 王承智, 孙磊, 等. 污染底泥与焚烧飞灰混烧陶粒实验研究[J]. 环境科学与技术, 2015, 38(2): 134-138. |

| [57] |

邵青, 周靖淳, 王俊陆, 等. 粉煤灰与污泥制备陶粒工艺研究[J]. 中国农村水利水电, 2015(4): 138-142. DOI:10.3969/j.issn.1007-2284.2015.04.036 |

| [58] |

苏子艺, 余江, 王慈, 等. 生活污泥制备轻质高比表面积陶粒的试验研究[J]. 深圳大学学报(理工版), 2014, 31(4): 374-378. |

| [59] |

章丹, 叶春, 张大磊, 等. 利用太湖竺山湾底泥制备轻质陶粒试验研究[J]. 环境工程技术学报, 2014, 4(05): 378-384. DOI:10.3969/j.issn.1674-991X.2014.05.061 |

| [60] |

Qin Juan, Cui Chong, Cui Xiaoyu, et al. Preparation and characterization of ceramsite from lime mud and coal fly ash[J]. Construction and building materials, 2015, 95: 10-17. DOI:10.1016/j.conbuildmat.2015.07.106 |

| [61] |

Cheng G, Li Q, Su Z, et al. Preparation, optimization, and application of sustainable ceramsite substrate from coal fly ash/waterworks sludge/oyster shell for phosphorus immobilization in constructed wetlands[J]. Journal of cleaner production, 2018, 175: 572-581. DOI:10.1016/j.jclepro.2017.12.102 |

| [62] |

Li Tianpeng, Sun Tingting, Li Dengxin. Preparation, sintering behavior, and expansion performance of ceramsite filter media from dewatered sewage sludge, coal fly ash, and river sediment[J]. Journal of material cycles and waste management, 2018, 20(1): 71-79. DOI:10.1007/s10163-016-0547-3 |

| [63] |

Peng Xiao, Zhou Yan, Jia Rui, et al. Preparation of non-sintered lightweight aggregates from dredged sediments and modification of their propertiesp[J]. Construction and building materials, 2017, 132: 9-20. DOI:10.1016/j.conbuildmat.2016.11.088 |

| [64] |

Liu Mingwei, Xu Guoren, Li Guibai. Effect of the ratio of components on the characteristics of lightweight aggregate made from sewage sludge and river sediment[J]. Process safety and environmental protection, 2017, 105: 109-116. DOI:10.1016/j.psep.2016.10.018 |

| [65] |

GR Xu, JL Zou, GB Li. Effect of sintering temperature on the characteristics of sludge ceramsite,[J]. Journal of hazardous materials, 2008, 150(2): 394-400. DOI:10.1016/j.jhazmat.2007.04.121 |

| [66] |

Wei Yuling, Weng Shaodi, Xie Xiangqi. Reduction of sintering energy by application of calcium fluoride as flux in lightweight aggregate sintering[J]. Construction and building materials, 2018, 190: 765-772. DOI:10.1016/j.conbuildmat.2018.09.134 |

| [67] |

费欣宇, 李海燕, 罗和亿, 等. 赤泥基陶粒的制备及性能研究[J]. 非金属矿, 2017, 40(5): 9-12. DOI:10.3969/j.issn.1000-8098.2017.05.003 |

| [68] |

陈新年, 李瑶. 赤泥基陶粒的研制及含砷饮用水的处理应用[J]. 科学技术与工程, 2019, 19(4): 269-272. |

| [69] |

张腾飞, 荣辉, 刘志华, 等. 900密度等级渣土陶粒的制备及性能研究[J]. 新型建筑材料, 2017, 44(1): 109-113. DOI:10.3969/j.issn.1001-702X.2017.01.028 |

| [70] |

高瑞晓, 荣辉, 王海良, 等. 800密度等级的渣土陶粒制备及性能研究[J]. 硅酸盐通报, 2017, 36(5): 1646-1650. |

| [71] |

季维生. 700密度等级渣土陶粒制备及其性能研究[J]. 硅酸盐通报, 2017, 36(7): 2209-2214. |

| [72] |

Jing Qingxiu, Wang Yunyan, Chai Liyuan, et al. Adsorption of copper ions on porous ceramsite prepared by diatomite and tungsten residue[J]. Transactions of nonferrous metals society of china, 2018, 28(5): 1053-1060. DOI:10.1016/S1003-6326(18)64731-4 |

| [73] |

郭夙琛, 阮德明, 邹辉煌, 等. 污泥和石英砂尾矿制备建材陶粒烧结时间的研究[J]. 材料研究与应用, 2015, 9(2): 130-133. DOI:10.3969/j.issn.1673-9981.2015.02.013 |

| [74] |

符勇, 马喆. 基于赤泥、铝土尾矿和污泥三大工业废物的陶粒制备实验研究[J]. 能源与环保, 2017, 39(4): 48-51, 56. |

| [75] |

蔡爽, 刘向, 李文, 等. 利用东湖淤泥制备超轻功能陶粒基体的研究[J]. 武汉理工大学学报, 2015, 37(12): 23-27. |

| [76] |

蔡爽, 刘向, 李文, 等. 利用东湖淤泥制备轻质高强陶粒的研究[J]. 武汉理工大学学报, 2015, 37(11): 21-25. |

| [77] |

He Hongtao, Zhao Pin, Yue Qinyan, et al. A novel polynary fatty acid/sludge ceramsite composite phase change materials and its applications in building energy conservation[J]. Renewable energy, 2015, 76: 45-52. DOI:10.1016/j.renene.2014.11.001 |

| [78] |

Fan Tielin, Chen Mimi, Zhao Fengqing. The Preparation of phase change energy storage ceramsite from waste autoclaved aerated concrete[J]. Procedia environmental sciences, 2016, 31: 227-231. DOI:10.1016/j.proenv.2016.02.030 |

| [79] |

Wang Min, Zhang Guilong, Pang Tao, et al. Removal of anthracenemethanol from soil through a magnetic system assisted by ceramsite coated with nanoflower-structured carbon and preparation for its engineering application[J]. Chemical engineering journal, 2017, 328: 748-758. DOI:10.1016/j.cej.2017.07.074 |

| [80] |

Guo Xiangli, Yao Yadong, Yin Guangfu, et al. Preparation of decolorizing ceramsites for printing and dyeing wastewater with acid and base treated clay[J]. Applied clay science, 2008, 40(1-4): 20-26. DOI:10.1016/j.clay.2007.06.009 |

| [81] |

Wu Huiqin, Zhang Teng, Pan Rongjun, et al. Sintering-free preparation of porous ceramsite using low-temperature decomposing pore former and its sound-absorbing performance[J]. Construction and building materials, 2018, 171: 367-376. DOI:10.1016/j.conbuildmat.2018.03.152 |

| [82] |

Cheng Yue, Fan Wenjing, Guo Lei. Coking wastewater treatment using a magnetic porous ceramsite carrier[J]. Separation and purification technology, 2014, 130: 167-172. DOI:10.1016/j.seppur.2014.04.030 |

| [83] |

李婉华. 全国人造轻骨料生产、应用现状及建议[J]. 硅酸盐建筑制品, 1988(2): 14-18. |

| [84] |

我国人造轻骨料生产现状[J].建材工业信息, 1991(11): 18.

|

| [85] |

范锦忠.我国人造轻骨料及其制品生产、应用现状及发展方略[C]//中国硅酸盐学会房屋建筑材料分会轻骨料及其制品专业委员会、中国建筑学会建筑材料分会轻骨料及轻骨料混凝土专业委员会、台湾中华节能轻质骨材混凝土推广协会.2004"第七届全国轻骨料混凝土学术讨论会"暨"第一届海峡两岸轻骨料混凝土产制与应用技术研讨会"论文集北京: 中国硅酸盐学会, 2004: 3.

|

| [86] |

李寿德, 陈烈芳, 宋淑敏. 我国人造轻骨料及轻骨料混凝土的现状与发展概况[J]. 砖瓦, 2006(2): 48-51. DOI:10.3969/j.issn.1001-6945.2006.02.019 |

| [87] |

李寿德, 李惠娴. 我国人造轻骨料发展现状与前景分析[J]. 砖瓦, 2016(12): 37-41. DOI:10.3969/j.issn.1001-6945.2016.12.011 |

2019

2019