| 铁矿烧结烟尘特性及综合利用研究进展 |

2. 中冶长天国际工程有限责任公司,湖南 长沙 410205;

3. 中南大学 战略含钙矿物资源清洁高效利用湖南省重点实验室,湖南 长沙 410083

2. Zhongye Changtian International Engineering Co., Ltd., Changsha 410205, China;

3. Key Laboratory of Hunan Province for Clean and Efficient Utilization of Strategic Calcium-containing Mineral Resources, Central South University, Changsha 410083, China

铁矿烧结是钢铁冶炼的重要环节,也是烟气粉尘排放量最大的工序,仅这一工序的粉尘排放量就占到了全国工业粉尘排放总量的5.6%~6.4%[1-3]。而钢铁行业又是我国甚至全球经济的重要基础产业,据世界钢铁协会2018年发布的最新年鉴数据显示,2017年世界粗钢总产量达16.89亿t,其中49.20%产自中国[4]。同时,钢铁行业又是高能耗、高污染的工业过程,仅以2010年为例,我国钢铁烧结设备生产能力78 314万t,产量68 822万t,据此估算该年全国烧结粉尘产量高达1 370万t~ 2 750万t[5,6]。这些粉尘主要分为烧结机机头粉尘和烧结机机尾粉尘,目前多采用多级电场静电除尘器捕集或电袋复合捕集,其中以烧结机机头静电除尘器捕集的粉尘(以下简称“烧结烟尘”)成分尤为复杂、综合回收难度大[7]。

烧结烟尘若未妥善处理,一方面其富含的碱金属及微细颗粒极易恶化烧结料层透气性[8],进而严重影响钢铁冶炼烧结工艺及后续产品品质,同时大量的有价金属资源如钾、钠、铅、银、铷等未能得到回收利用;另一方面其中大量的可吸入颗粒物[9]PM10及PM2.5、重金属和二噁英[10]等,将严重污染环境并危害人身健康。因此,《“十三五”生态环境保护规划》早已将钢铁行业列为重点治污减排行业,环保部也将钢铁行业列入重点污染行业大气污染限期治理废气治理行动计划中;同时,在钢铁生产供给侧结构性改革和绿色化建设中,开展钢铁粉尘的高值化、规模化、集约化利用也尤为重要;随着生态环境部《钢铁企业超低排放改造工作方案》的出台,烧结烟尘的综合处置更是面临极大挑战。

然而,目前大部分烧结烟尘仍旧采用传统的直接混料返回烧结或堆存处理,在长期堆存、转运中极易进入大气或渗入土壤并严重污染环境,且其中大量有色金属资源未得到利用,以韶钢[11]为例,其烧结烟尘中Pb含量达9.16%,Ag含量达218 g/t,KCl、NaCl含量达20%,各有价元素含量普遍超过传统矿石原矿品位,目前尚未得到有效回收利用。烧结烟尘中有价元素的赋存多以盐类有色金属矿物存在,其分离过程不同于传统矿产资源,难以简单套用传统资源的分离回收过程;现有综合利用研究也往往局限于一种或者两种金属的回收,实践中也仅以回收铁为主。此外,烧结烟尘的磁性、表面电性、润湿性、可浮性等理化特性,特别是表面物理化学特征十分独特,其疏水性强且难以简单润湿。

国内外关于铁矿烧结烟尘特征及综合利用研究仍处于起步阶段,尚不系统,本文总结了大量学者和作者已发表研究中关于铁矿烧结烟尘物理化学性质、表面化学特征等方面的内容,详细总结了铁矿烧结烟尘综合利用的技术研究现状,探讨了现有研究的不足,展望了铁矿烧结烟尘综合处置与利用的前景。

1 铁矿烧结烟尘特性研究现状 1.1 粒度组成烧结烟尘粒度分布通常[12]呈现两个峰值,粗尘粒径40~100 μm,细尘粒径一般小于20μm。为了降低烧结烟尘中可溶性盐的溶出,在测定其粒度时,通常采用无水乙醇作为分散剂[13]。以湖南华菱湘钢[14]为例(图 1),烧结烟尘中粒径小于20 μm的微细颗粒占到70%以上,中位粒径在1.5 μm,粒度分布一般呈现两个峰值,一个是粗尘,粒径约为10~100 μm;另一个是细尘,粒径为0.02~1 μm,比表面积为19.60 m2/g。

|

| 图 1 湘钢烧结烟尘样品粒度分布图 Fig.1 Particle size distribution of the sintering dust sample from Xiangtan iron and steel compan |

从烧结烟尘中的粒度组成可以发现,其中富含微细颗粒物,势必含有一定量的PM2.5。PM2.5是指空气中空气动力学直径小于等于2.5 μm的悬浮颗粒物,又称可入肺颗粒物或细颗粒。PM2.5既是局部地区污染物,又是区域性及全球性污染物,不仅造成能见度的下降,而且对人体健康有一定的影响,同时还是影响全球辐射胁迫的短寿命组分,现在已引起国内外的广泛关注。美国、欧盟、英国等的空气质量标准中均对PM2.5进行了明确的要求;2012年2月,中国环境保护部颁布了新的《环境空气质量标准》(GB 3095-2012),增设了PM2.5平均浓度限值。已有学者开展了烧结烟气中PM2.5排放特性的研究[15],结果如表 1所示。

| 表 1 烧结烟尘PM2.5、PM10的比例及除尘效率 Table 1 Proportion and dust removal efficiency of PM2.5, PM10 in the sintering dust samples |

|

对比除尘前后颗粒物粒径的变化可知,烧结烟尘中含有大量的PM2.5和PM10,尽管钢铁冶炼过程中采取了较高净化效率的除尘设施,将大部分的颗粒物捕集到烧结烟尘中,但仍有部分极细颗粒空气悬浮物难以被除尘器脱除,将逸出到大气中。因此,仍需加强烧结烟尘中极细颗粒性质和除尘的研究,以便为烧结烟气中极细颗粒空气悬浮物的去除研究提供基础。

1.2 元素组成由于烧结原料、添加剂和工艺参数的差异,铁矿烧结烟尘的成分、性能和数量通常也具有较大波动[16]。但总的来说,烧结烟尘中以铁氧化物、钙氧化物、硅氧化物颗粒为主,同时含有未完全燃烧的有机物、烧结过程中挥发出来又冷却凝结的碱金属、重金属氯化盐悬浮微粒等,并吸附有少量的硫氧化物、氮氧化物等燃烧产物[12]。

根据国内学者已发表的论文[17,18]统计了杭州钢铁、韶关钢铁、邯郸钢铁、涟源钢铁、包头钢铁、湘潭钢铁、云南钢铁、莱芜钢铁[19]、济南钢铁、宝钢、马鞍山钢铁[20]等近20个烧结烟尘样品的成分及含量,并总结如表 2所示。

| 表 2 国内多家钢铁企业烧结烟尘元素含量的统计分析 Table 2 Statistical analysis of selected elements content of sintering dust samples from several |

|

从表 2中数据可以看出,我国钢铁企业烧结机头烟尘灰的成分存在着较大的差异,但主体元素的含量基本保持一定的规律。其中铁、钾、铅元素含量波动较大,全铁含量范围在6.37%~50.76%,平均值为34.02%,K2O含量范围在1.56%~34.25%,含量平均值为12.46%,铅含量范围在0.55%~14.55%,含量平均值为3.83%。其他元素的含量相对较为稳定,如CaO含量平均值为7.74%,Al2O3含量平均值为1.96%,Na2O含量平均值为2.21%,MgO含量平均值为1.91%,SiO2含量平均值为3.98%。此外,学者在研究云南钢铁、韶关钢铁的烧结烟尘时发现其中含有可观数量的银[21],含量在100~600 g/t。

1.3 物相组成铁矿烧结烟尘的物相组成也存在一定的差异,表 3中总结了湘潭钢铁[6]、莱芜钢铁[18]、包头钢铁[22]、云南钢铁[23]、首都钢铁[24]等企业产出的烧结烟尘的物相分析结果。

| 表 3 国内部分钢铁厂烧结烟尘中主要检出物相的统计 Table 3 Statistics on main detected phases in sintering dust samples from several domestic steel enterprises |

|

从表 3统计的结果可发现,烧结烟尘中铁主要以Fe2O3和Fe3O4的形式存在,其中的碱金属多以氯化盐的形式存在,铅则主要以羟基氯化铅和硫酸铅的形式存在,钙多以氧化钙的形式存在。而表中未列出的其他元素如铝、镁等主要以硅酸盐、铁酸盐等形式存在。此外,在烧结烟尘中银的物相研究方面,常军等[23]认为银主要以氯化银的形式存在。

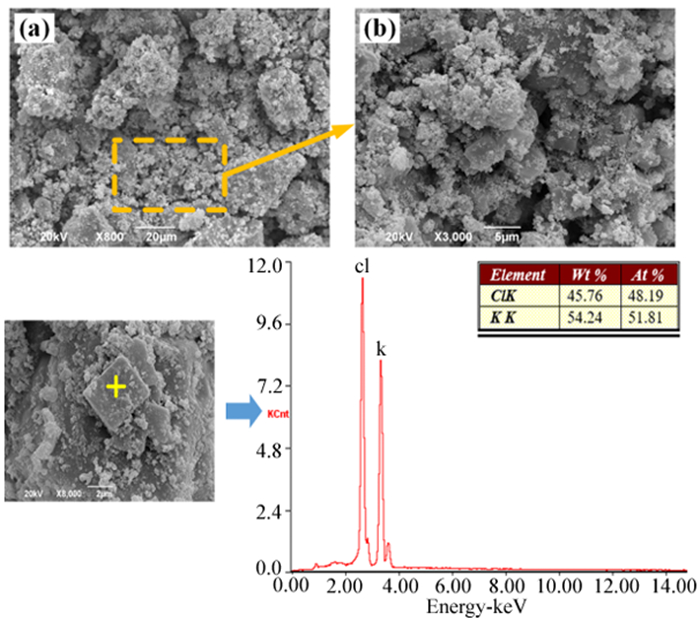

1.4 嵌布特征从铁矿烧结烟尘的SEM表面形貌照片(图 2)可以看出,烧结烟尘颗粒表面覆盖了大量絮团和结晶,烧结灰中的颗粒呈现出两种粒径:一类几十微米大小,一类是几个微米甚至更小的微细颗粒。同时这些微细颗粒往往附着在大颗粒的表面,形成较大的颗粒聚集体。并可以从放大的照片中清楚地观察到立方体结构的氯化钾、氯化钠的结晶,EDS能谱研究发现这些絮团和结晶主要是氯化钾。

|

| 图 2 铁矿烧结烟尘SEM表面形貌及EDS能谱 Fig.2 SEM surface morphology and EDS spectrum of the iron ore sintering dust |

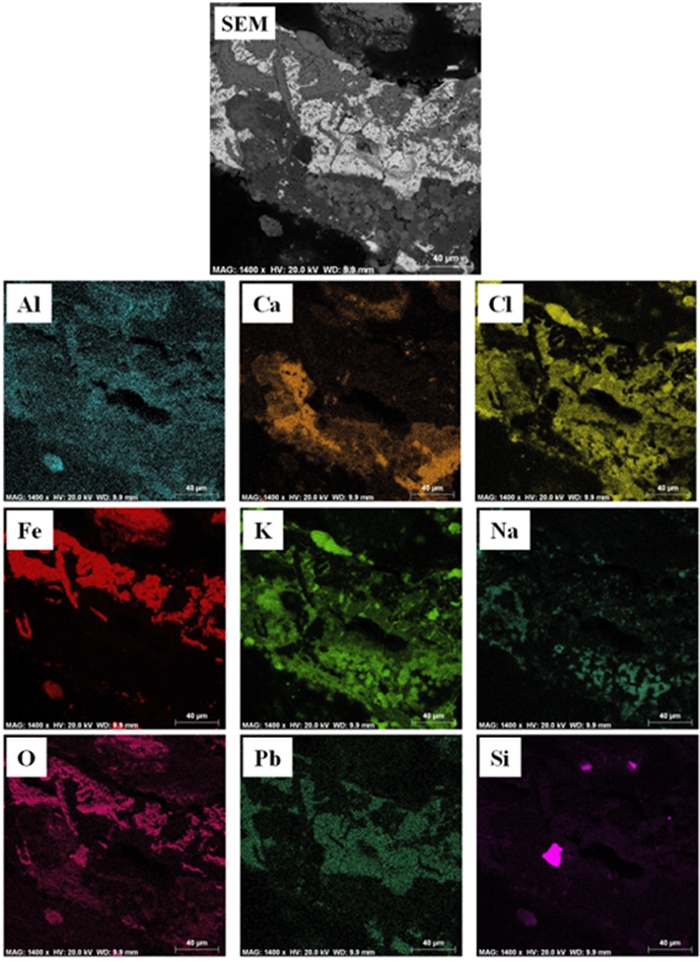

考虑到传统工艺矿物学手段由于其分辨率、光学性的局限性,已不适合分析以微米级为主、光学特征不明显、矿物结晶度差的烧结灰。采用EPMA、SEM-EDS能进行微米级烧结灰的检测和分析,但人工统计的样本数量十分有限。本文作者采用矿物解离分析仪MLA详细研究了烧结烟尘的矿物组成和嵌布特征,以典型的粗尘为例(图 3),从扫描电镜面扫描结果可发现铁矿物颗粒偏大,盐类有色金属矿物粒度微细且矿物间交代关系严重,并被可溶性碱金属氯化物结晶包裹。

|

| 图 3 烧结烟尘嵌布关系MLA分析结果 Fig.3 MLA analysis results of the dissemination relationship in the sintering dust |

总结主要矿物的嵌布特征情况如下:

(1) 铁矿物

烧结烟尘中的铁矿物主要以磁铁矿和赤铁矿形式存在,磁铁矿表面较为光滑,且伴生的杂质较少,而赤铁矿表面往往孔隙较多,同时伴生钙、硅、铅矿物;同时磁铁矿颗粒粒度一般较粗,而赤铁矿颗粒既有几十微米的粗颗粒,也有几微米的微细颗粒。

(2) 铅矿物

烧结烟尘中的铅矿物主要为羟基氯化铅,这一矿物于1887年在希腊阿提卡的劳瑞姆(Laurium)地区被首次发现,这一地区是到公元1世纪前的一千年中产银最多的一个地区,同时这个地区的铅矿较多,含铅物料和海水反应后生成了该矿物。从MLA分析出的结果可知铅矿物主要以微细粒结晶存在,并附着在氧化铁、铝硅酸盐颗粒表面。

(3) 铅铁矿物皮壳状包裹钙矿物

除了相对较为独立存在的铁矿物、铅矿物之外,一大部分的铅铁矿物则与钙矿物嵌布关系紧密,在MLA的分析过程中甚至发现了铅铁矿物皮壳状包裹钙矿物,微细粒的微米级、亚微米级的铁矿物、铅矿物环绕附着在钙矿物颗粒表面。

(4) 铅铁钙矿物包裹硅矿物

此外,在MLA的分析过程中也发现了铅铁钙矿物包裹硅矿物,石英的表面包裹了铅矿物、铁矿物、钙矿物。这些包裹体的产生主要是在钢铁冶炼烧结过程中产生的,铁矿物、硅矿物等为新生成的钙矿物和铅矿物提供了附着位点。

1.5 表面特征铁矿烧结烟尘本身粒度在微米级和亚微米级,往往具有较强的表面活性,在处理烧结烟尘的过程中已观察到其具有较强的疏水性,溶液和药剂难以在其表面顺利铺展,烧结烟尘颗粒间聚团成更大的疏水物漂浮在溶液表层,其疏水层严重阻碍了颗粒的分散和药剂的传质过程,进而影响湿法综合回收的进行。詹光[10]研究发现烧结烟尘易浮于水面,采用500 r/min强搅拌1 h才能得到有效的分散。杨运泉[11]研究发现在烧结烟尘悬浮液体系中加入2%的硫酸及2‰的十六烷基溴化铵并搅拌30 min才可使烧结烟尘在水中良好分散。

本文作者在烧结烟尘表面物理化学特征方面开展了较为系统地研究。

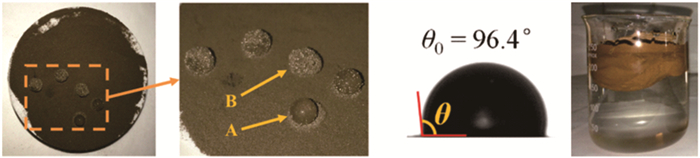

首先本文作者研究[12]发现烧结烟尘能表现出强疏水颗粒典型的“Liquid Marble”现象[25](图 4),液体弹珠现象上千年前被发现,是由于疏水粉末间液滴包裹起来形成的[26]。

|

| 图 4 烧结烟尘的“Liquid Marble”现象与润湿行为 Fig.4 "Liquid Marble" phenomenon and wetting behavior of the sinteringdust |

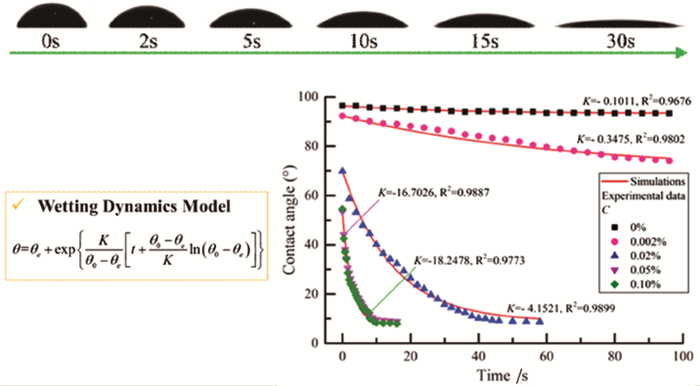

同时,本文作者采用压片法直接测得韶关钢铁烧结烟尘的接触角为96.4°,浮于水面极难润湿。通过引入动态接触角模型,作者定量分析表面活性剂在烧结烟尘表面的润湿行为(图 5),研究发现非离子表面活性剂能够有效润湿烧结烟尘。

|

| 图 5 表面活性剂在烧结烟尘表面润湿的动态接触角模型 Fig.5 Dynamic contact angle model of wetting the sintering dust by surfactants |

此外,本文作者还采用间接测定粉末润湿性的Washburn法进行了烧结烟尘接触角的测定,采用环己烷(Cyclohexane,C6H12)作为其粉末润湿性测定的完全润湿剂[27,28],通过如公式(1)和公式(2)计算出烧结烟尘的相对接触角为89.9°。考虑到烧结烟尘的完全润湿只是理想状态[29],因此Washburn方法测算出的接触角一般偏小,烧结烟尘表面的实际接触角将略大于90°,与压片法接触角测试的结果相符。

| $ \frac{{{m}_{{{\text{C}}_{6}}{{\text{H}}_{12}}}}^{2}}{{{t}_{{{\text{C}}_{6}}{{\text{H}}_{12}}}}}=\frac{C{{\rho }_{{{\text{C}}_{6}}{{\text{H}}_{12}}}}^{2}{{\gamma }_{{{\text{C}}_{6}}{{\text{H}}_{12}}}}\cos {{\theta }_{{{\text{C}}_{6}}{{\text{H}}_{12}}}}}{{{\eta }_{{{\text{C}}_{6}}{{\text{H}}_{12}}}}} $ | (1) |

| $ \frac{{{m}_{{{\text{H}}_{2}}\text{O}}}^{2}}{{{t}_{{{\text{H}}_{2}}\text{O}}}}=\frac{C{{\rho }_{{{\text{H}}_{2}}\text{O}}}^{2}{{\gamma }_{{{\text{H}}_{2}}\text{O}}}\cos {{\theta }_{{{\text{H}}_{2}}\text{O}}}}{{{\eta }_{{{\text{H}}_{2}}\text{O}}}} $ | (2) |

式中m是粉末毛细现象的增重,t表示时间,C表示测试池常数,ρ表示液体的密度,γ液体的表面张力,η表示液体的黏度,θ表示样品的接触角。

本文作者采用FT-IR红外光谱测定发现烧结烟尘在烷烃链中亚甲基的不对称伸缩吸收峰2 925 cm-1、亚甲基对称伸缩振动吸收峰2 855 cm-1有着明显的振动峰,可推测样品中存在着富含烷烃链(环烷烃或脂肪烃)的有机物;同时,在1 620 cm-1和1 437 cm-1附近有明显的吸收峰,表明样品有芳香基有机物存在;在876 cm-1处也发现了吸收峰,这部分是芳香环C-C-H平面外弯曲振动吸收峰和醚C-O-C对称振动吸收峰[30]。此外,样品在羟基、胺基吸收峰3 404 cm-1、3 540 cm-1处[31,32]有着明显的振动峰;在1 118 cm-1~1 145 cm-1处的吸收带表明C-O基团[33,34]和S-O基团[30]的存在。因此,可以推断烧结烟尘表面吸附有含烷烃、芳香烃的有机物,这些有机物是造成其疏水性的主要原因。

本文作者采用X射线光电子能谱进一步考察了烧结烟尘表面C1s峰的组成,结果如下:结合能284.5 eV、285.0 eV、285.6 eV、286.9 eV、288.2 eV和289.0 eV处的峰分别对应芳香环C=C/C-C、烷烃C-C/C-H、C-O/C-Cl、环氧基/烷氧基C-O、羰基C=O和羧基O-C=O[33,35-38]。综合这些表面测定结果,可以确定烧结烟尘表面通过亲水基团吸附的富含烷烃和芳香烃的有机物[39],使得烧结烟尘表面存在一个疏水外壳,并表现出较强的疏水性,阻碍水在颗粒表面的铺展。

本文作者采用气相色谱-质谱联用仪进行了烧结烟尘表面有机物的分离和检测,结果发现样品表面分离提取的主要的有机物类型有:中链/长链烷烃、芳香烃化合物、杂环化合物、环硅氧烷类化合物,以及烷烃酰胺、醇、酯或酮类等,一部分与植物质煤中的化学组成相似[40],一部分与煤未充分燃烧产物组成相似[41]。

2 铁矿烧结烟尘综合处理技术进展目前国内外主流的针对钢铁冶炼过程所产生粉尘处理工艺包括直接返回烧结回用、球团后回用[42]、直接还原回收和作为炼钢原料四种方法,近年来随着环境保护标准的提高和综合回收技术的发展,越来越多处理这些粉尘的冶金和资源化技术陆续被开发出来[43]。当然,最佳的钢铁冶炼烧结机静电除尘灰处理方案需要建立在粉尘的基础特性的基础上,并充分考虑生产工艺的可行性和配套处理设施的经济性等问题,以下从烧结烟尘中铁、钾、铅、钙、稀贵金属资源的回收利用来总结学者们在铁矿烧结烟尘综合处理技术方面的研究进展。

2.1 铁资源钢铁冶炼生产所产生粉尘中铁资源的综合回收是钢铁冶炼企业一直以来的研究重点,也形成了一系列处理技术,学者们通过研究先后开发出了众多的处理技术和工艺。在这些处理工艺中,通常将烧结烟尘与钢铁冶炼产生的其他含铁粉尘混合后,再统一进行处理。

(1) 直接返回技术

目前,铁矿烧结烟尘的直接配入烧结料回用仍然是国内钢铁企业回收利用烧结烟尘的主要途径,直接返回技术循环利用方式有干式内循环、湿式外循环和湿式内循环三种[44]。但在众多的实践过程中发现,随着烧结烟尘配入烧结原料量的增加,烧结料的烧结性能将逐渐变差,所生产出的烧结矿质量也将下降;同时不断循环累计和富集的有害元素在钢铁冶炼过程中未能得到有效地排除,将慢慢随着烧结矿进入后续的高炉炼铁甚至炼钢工序中,势必影响设备的有效运转和使用寿命。

(2) SPM法

回转窑工艺法[45],简称SPM(Sumitomo Pre-reduction Method)法,最早由Sumitomo Metal公司提出,该方法不需要普遍采用的预造球和预加热过程、不需要粘结剂和副原料,直接将钢铁厂粉尘用水混合均匀并过滤烘干,再与无烟煤一并转运到回转窑中,回转窑运行过程中产生的废气继续返回用于加热。这一过程中,烧结灰中的金属氧化物如Pb、Zn、Fe等将陆续被还原,沸点较低的金属将挥发出来并冷却凝固,由袋式除尘器回收,铁氧化物则可在高温下还原成海绵铁。SPM法可以综合利用钢铁厂粉尘中的多金属并直接产出铁,具有能耗低、运行简单的优点,但其所产出的铁等产品质量偏低,且回转窑的填充率极低,使得该方法所需的设备庞大,显著增加了初期投资的成本。

(3) Fastmet工艺

Fastmet工艺[46]由日本神户钢铁的Midrex公司和Kobe公司联合开发,该工艺也是一种直接还原技术,但与传统方法不同的是其取消了通常的烧结过程和焦化过程,将钢铁厂粉尘与适当的药剂混合造球形成含碳球团,进而在转炉内的高温下还原粉尘中的金属氧化物,并生产出海绵铁。Fastmet工艺在日本已较成熟,一个很大特点是可以直接、高效率地处理粉矿,利用烧结灰等钢铁厂粉尘方面具有较好的前景;但其产出的海绵铁的品位偏低。

(4) BRS法[47],全称Baosteel Slag Reduction法[48],该工艺利用钢铁生产过程中钢渣的显热,将钢铁厂粉尘中Pb、Zn等杂质金属氧化物熔融还原,利用其沸点低的特征进一步挥发脱除;剩余的钢渣与粒铁采用磁选的方法快速分离。BRS方法充分利用了钢铁厂尚未得到利用的显热和废热,采用较为简单的流程和较少的设备即可一方面实现钢铁厂粉尘中重金属和铁的回收,另一方面最大限度地利用了能源。

(5) Inmetco工艺[49],又称环形炉工艺、转底炉工艺,由美国International Metals Reclamation公司提出,该工艺亦属于直接还原技术,类似前面提及的Fastmet工艺,所不同的是采用环形炉进行含碳、钢铁粉尘球团的加热还原,环形炉外部采用燃料加热,内部除了球团中的煤粉作还原剂外还将充入一氧化碳来保持还原气氛。这一过程不仅能将Pb、Zn和铁还原成金属,还可将碱金属等还原并挥发出来,可用于处理含碱金属较高的钢铁冶炼烧结机静电除尘灰。德国公司[50]将Inmetco工艺与埋弧炉相结合,提出了Red Smelt(Reduction-Smelting)工艺,进一步提高了设备的效率。但是为了保证球团的抗压强度,Inmetco工艺目前主要用来进行铁含量较高且锌含量较低的钢铁厂粉尘的综合回收。

(6) MRT工艺

MRT(HST)工艺是目前较为成熟的回收钢铁厂粉尘的先火法后湿法联合处理技术[51]。MRT(Metals Recycling Technology)技术[52,53]首先采用转底炉来直接还原焙烧钢铁厂烟尘,将沸点较低的金属如铅、锌、碱金属等还原而挥发,富集后的挥发物冷却凝结后由布袋除尘装置收集;接着将布袋除尘灰进行水浸回收碱金属,浸出渣继续采用铵盐进行铅、锌、银等金属氧化物的提取。随着技术的发展,研究者在MRT基础上又提出了HST(Hartford Steel Technology),处理方式更加灵活,金属的综合回收率高,但是工艺流程比较复杂,投资成本高。

(7) 磁选回收铁

钢铁厂烟尘中铁主要以三氧化二铁和四氧化三铁的形式存在,可考虑采用磁选进行分离回收[54]。考虑到粉尘粒度细、易于团聚的特点,多采用湿式磁选或多磁场强度梯度磁选回收。蒋新民[55]和喻荣高[51]研究了在高分散体系下,采用“弱磁选—强磁选”联合梯度磁选工艺回收烧结烟尘中的铁。

(8) 铁系颜料制备原料

钢铁厂粉尘中的氧化铁颗粒微细,是较好的氧化铁红制备颜料原料[56]。在利用钢铁烟尘制备铁系颜料方面,攀枝花钢铁[57]、武汉钢铁[58]和包头钢铁[59]等已经开展了较多的科研工作并取得了相关专利。制备工艺首先从钢铁厂粉尘中磁选回收铁,再在高温下将γ-Fe2O3转变为α-Fe2O3,再将焙烧产品粉碎至费氏粒度小于2 μm就可以制备出氧化铁红产品。

(9) 水泥生产原料

烧结烟尘粒度小,质软易磨且有一定的助磨作用,并含有较高的铁可作为铁质校正原料,而同样来自钢铁企业的高炉除尘灰含有较高的Al2O3,但是SiO2含量低,可作为水泥熟料的铝质校正原料,上海五钢集团徐雪峰[60]及甘肃河西堡铁厂水泥厂卢红军等[61]通过利用钢铁冶炼过程中的烧结烟尘、高炉除尘灰等作为水泥生产添加剂进行了生产,由于这些除尘灰比水泥生产原先所用的炉渣和镍渣等细,显著提高了生料磨的生产效率,也降低了熟料的标准煤耗。

(10) 含铁化工产品制备原料

学者已开展了多种利用钢铁冶炼过程中产生的包括烧结烟尘在内的尘泥制备含铁化工产品的研究[62]。如包头钢铁环境保护研究所开发出利用含铁烟尘与盐酸作用制备三氯化铁[63]的新技术并取得了相关专利,所得产品可用于稀土生产中除磷。王献科[64]等研究了利用钢铁厂粉尘制备聚合硫酸铁的工艺,可用于污水中固体悬浮物以及COD的去除等。

2.2 钾资源(1) 提取氯化钾

钢铁冶炼烧结机静电除尘灰中的钾主要以氯化盐的形式存在,而碱金属氯化盐往往具有非常高的水溶性,因此烧结灰中钾回收的首选方式是水浸出[65,66]。郭占成[65]研究了水浸过程中K、Na、Ca的浸出行为,针对浸出液采用硫化钠、硫酸钾、碳酸钾等进行除杂,净化后液中主要为氯化钾和氯化钠,可以利用两者在同一温度下的溶解度差异,依据KCl-NaCl-CaCl2-H2O相图设计结晶路线,采取蒸发结晶工艺分离和回收氯化钾和氯化钠,产出纯度96.5%的KCl产品。

(2) 制备硫酸钾

蒋新民等[6]通过采用碳酸氢铵和活性炭处理烧结烟尘,在溶液除杂的同时进行了脱色处理,处理后液采用硫酸铵复分解反应、两步蒸发结晶可生产出工业一级品纯度的硫酸钾,所剩溶液还可继续加工生产出农业用的硫酸钾、氯化钾及氯化铵复合肥料。

2.3 铅资源(1) NaCl浸出

刘宪[67]提出了利用烧结烟尘中已有氯化盐氯化浸出铅的方法。该法首先采用磁选分离出烧结灰中的强磁和弱磁性矿物,磁选后尾泥加入氯化钠溶液,在溶液温度80 ℃、氯化钠浓度300 g/L、pH值2.5条件下进行氯化浸出,由于氯化铅属于微溶物,此时氯化铅将结晶析出并分离;溶液中残余的铅离子采用碳酸钠沉淀,再经焙烧制备出纯度99.8%的PbO,铅的总回收率为88.85%。

(2) HCl-NaCl混合溶液

付志刚[68]研究了烧结烟尘中铅在HCl-NaCl混合溶液的加温络合浸取行为,发现在温度为85~90 ℃,氯化钠质量浓度为250 g/L,工业盐酸用量为25 mL/(100 g),富铅烧结烟尘与HCI-NaCl混合溶液的固液比为1.0:3.0 g/mL,浸取时间为30 min的条件下,在浸取过程中铅的浸取率在99.50%以上;冷析母液循环使用2次,铅的总回收率达95.08%;碳酸钠的加入量为其理论量的0.90~1.00倍,铅的沉淀率为99.90%,转化得到的沉淀在650 ℃煅烧5 h,得到的一氧化铅产品纯度为99.50%,达到工业一级品的指标要求。

(3) 浮选回收

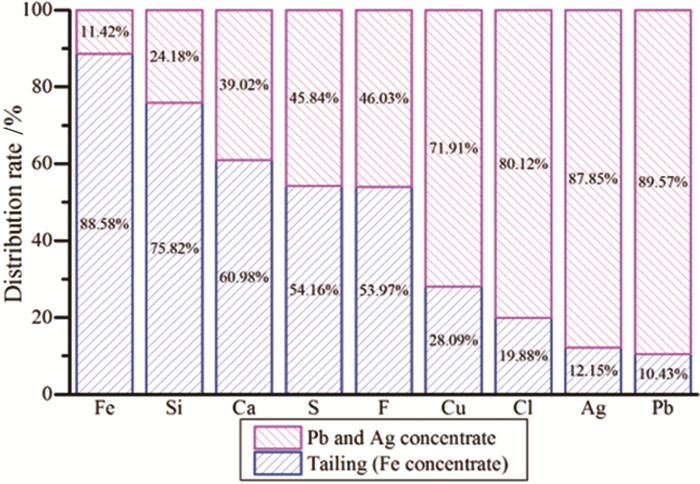

本文作者[11]研究了烧结烟尘在强机械力下的分散和碱金属浸出行为,针对溶出渣采用硫化-乙硫氮法研究了烧结烟尘中铅矿物与铁矿物的浮选分离,并分析了多种元素在浮选产物中的迁移和分配(图 6),所得精矿中含铅40.82%,铅回收率89.57%,有效地分离富集得到铅精矿,浮选尾矿含铁60.89%可作为烧结原料返回钢铁冶炼。

|

| 图 6 烧结烟尘浮选精矿和尾矿中各类元素的分布 Fig.6 Distribution of various elements in the sintering dust flotation concentrate and tailings |

2.4 稀贵资源——银、铷、铯

(1) 硫脲浸出回收银

部分铁矿烧结烟尘中含有可观数量的银,张佴栋等[17,23]研究发现烧结灰中的银可采用硫脲进行浸出,浸出过程符合收缩未反应核模型,反应速率主要受固体产物层的内扩散控制。优化工艺参数后,发现在50 ℃的22 g/L硫脲溶液中搅拌浸出1.5 h可从烧结灰中回收近90%的银。

(2) 氨水浸出回收银、铜、锌

吴滨[69]研究了烧结烟尘中银、铜、锌在氨水溶液中络合浸出行为,结果发现在氨水浸取时间20 min、氨水用量4.12 mol/kg烧结烟尘条件下,银的浸出率达到70%以上,进一步采用银镜反应可分离71.20%的银、置换反应分离60.40%的铜、碳酸钠沉淀出56.71%的锌。

(3) 浮选回收银

本文作者[11]研究浮选过程中银的富集行为,发现在硫化-乙硫氮法浮选分离烧结烟尘中铅矿物与铁矿物的同时,银富集到了浮选精矿中,浮选精矿中银的品位高达0.96 kg/t,银的回收率达到87.85%,且银与铅同步富集,可在后续的铅精矿冶炼过程中得到回收和纯化。

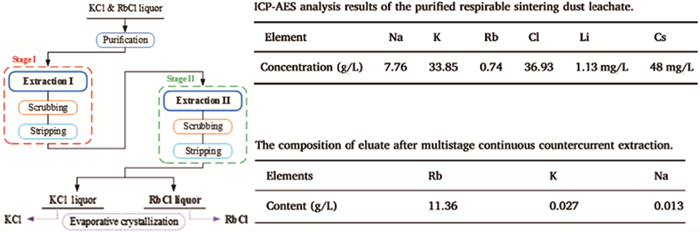

(4) 萃取回收铷、铯

本文作者[70]在研究韶关钢铁烧结烟灰时,发现其中除了存在常见碱金属钾、钠以外,还存在少量的铷、铯。并采用t-BAMBP煤油体系研究了烧结烟尘水浸出液中KCl和RbCl萃取分离行为,经两段萃取-洗涤-反萃及蒸发结晶可产出纯度99.5%的RbCl产品,并首次发现浸出液中存在可观浓度的Cs(图 7),该元素也可采用萃取进行回收。

|

| 图 7 烧结烟尘溶出液中钾铷分离技术路线及相关溶液组成分析 Fig.7 Technical route of separation of potassium and rubidium in the sintering dust eluent and related solution composition analysis results. |

2.5 其他资源——钙、碳

(1) 球形碳酸钙生产原料

詹光等[71]针对包钢烧结电除尘灰进行了物理化学表征和水浸研究,发现浸出液中含有大量在氯化钾提取时必须被除去的可溶性硫酸钙,提出了利用浸出液中的钙源和碳酸钠沉淀剂进而生产副产品球形碳酸钙的工艺,设计出了一个从钢铁冶炼烧结机电除尘灰中提取氯化钾并联产球形碳酸钙副产品的工艺路线。所得的球形碳酸钙由于具有较大的比表面积、较小的比重、良好的分散性,可广泛用于墨水、颜料等相关行业。

(2) 浮选回收焦炭

钢铁厂粉尘中往往含有一定数量未燃烧的焦炭,焦炭具有密度小、天然疏水的特点,通常可采用浮选方式从中回收,目前铁矿烧结烟尘中焦炭的回收尚未见报道,但在高炉瓦斯灰、瓦斯泥中焦炭的回收上已广泛应用。如刘秉国等[72]采用中性油为捕收剂、松醇油为起泡剂,经过“一粗两精一扫”从含碳16.85%的钢铁尘泥中产出碳品位为80.49%的精矿,碳的回收率为49.81%。此外,王玲等[73]学者已开展了浮选—磁选联合流程回收钢铁尘泥中焦炭和铁的研究。这些从高炉瓦斯灰、瓦斯泥中浮选回收焦炭的研究,将对从烧结烟尘中焦炭的回收具有一定指导意义。

3 研究热点展望烧结烟尘污染已成为制约我国冶金行业持续协调发展的一个重要因素,对烧结烟尘污染控制已经成为中国环境保护和实现钢铁冶金行业的持续发展的必然选择。学者们已经围绕烧结烟尘产生、捕集、处置进行了很多研究,并研发了众多的工艺,为了保护环境、实现可持续发展的战略目标,铁矿烧结烟尘相关方面的研究仍是未来的研究热点:

(1) 烧结烟尘基础特性深度剖析

烧结烟尘物理、化学基础性质,特别是其表面物理化学性质的研究不够全面。烧结烟尘表面的强疏水性对球团、湿法除尘、湿法冶金十分不利,查清其元素与物相迁移规律、特殊表面性质并研发针对性的润湿调控、湿法除尘、资源回收、球团等后续处理工艺显得尤为重要。

(2) 烧结烟尘高效除尘技术

烧结是钢铁企业烟气粉尘污染的最大排放源,烧结产生的含烧结烟尘废气温度[74]一般在80~200 ℃,比电阻高[75],黏度较大,不易除尘;与此同时,国内外烧结粉尘排放标准[76]越来越严格,亟需更为经济高效的除尘设备和技术。通常以静电除尘、布袋除尘为主,已有学者开始开展湿式除尘[77]在铁矿烧结工艺中的应用研究。而所开发的高效除尘技术将会使烧结烟尘中含有更多更细的颗粒,如PM2.5、PM10的含量将会增加,其表面特性将更加独特,需要针对性地研发与除尘技术相协同、相匹配综合处置技术。

(3) 烧结烟尘稀贵资源回收技术

目前研究烧结烟尘中银、铷、铯等稀贵资源的回收仍处于起步阶段,仅有少量学者对部分钢铁企业的烧结烟尘进行了银、铷、铯的检测分析,而这些稀贵资源的来源、从铁矿烧结原料迁移到烧结烟尘中的规律、从烧结烟尘中高效回收的技术等方面的内容都亟待开展更基础、更全面的研究。

(4) 烧结烟尘一体化综合利用技术

已研发的众多烧结烟尘综合处置新工艺尚未得到广大钢铁企业的青睐,而开展烧结烟尘的高值化、规模化、集约化利用又势在必行。需要进一步针对环境保护和钢铁企业生产的需要,研发更为匹配的综合处理一体化综合利用技术。有学者研究了火湿联合处理技术[78]处理烧结烟尘,采用最优的火法处理工艺和最佳的湿法冶金处理工艺来分类、分步进行原料中有价组分的综合回收,联合两类处理工艺的各自的优势达到最好的处理效果。

4 结论铁矿烧结作为钢铁企业生产工艺中污染最严重的工序之一,其烧结烟尘的相关处置和利用已成为了世界各国的重点关注对象,开展烧结烟尘的高值化、规模化、集约化利用日益迫切。本文围绕铁矿烧结烟尘特性及综合处理技术研究现状和进展,研究结论可以概括为以下几点:

(1) 系统地总结了目前铁矿烧结烟尘粒度、元素、物相基础物理、化学特性的研究现状,并详细阐述了烧结烟尘嵌布特征,特别是其表面特征,为后续深入的研究提供了基础和总结参考。

(2) 详细地梳理了目前已发表的铁矿烧结烟尘中铁、钾、铅、稀贵金属及其他资源回收与处置的技术及效果,探讨了铁矿烧结烟尘综合利用的研究热点和趋势。

(3) 强化烧结烟尘基础特性深度剖析、有价组分来源与迁移、高效除尘与协同回收研究,并形成一体化综合利用技术,不仅有利于工业粉尘的处置和利用、有价资源的回收,而且有利于环境保护、保障人类健康,具有十分重要的理论意义和实践意义。

| [1] |

龙红明. 铁矿粉烧结原理与工艺[M]. 北京: 冶金工业出版社, 2010.

|

| [2] |

Menad N, Tayibi H, Carcedo F G, et al. Minimization methods for emissions generated from sinter strands:A review[J]. Journal of cleaner production, 2006, 14(8): 740-747. DOI:10.1016/j.jclepro.2004.03.005 |

| [3] |

廖洪强, 包向军, 余广炜, 等.钢铁冶金含铁尘泥高效循环利用技术思路与工艺集成[Z].北京: 2008.

|

| [4] |

世界钢铁协会.世界钢铁统计数据2018[EB/OL].(2018-11)[2019-06-06]. https://www.worldsteel.org/zh/steel-by-topic/statistics/steel-statistical-yearbook.html.

|

| [5] |

中华人民共和国冶金工业部发展规划司, 中国钢铁统计编委会, 中国钢铁工业协会. 中国钢铁统计[M]. 北京: 冶金工业部信息标准研究院, 2010.

|

| [6] |

刘宪, 蒋新民, 杨余, 等. 烧结机头电除尘灰中钾的脱除及利用其制备硫酸钾[J]. 金属材料与冶金工程, 2011(3): 40-45. DOI:10.3969/j.issn.1005-6084.2011.03.011 |

| [7] |

朱廷钰. 烧结烟气净化技术[M]. 北京: 化学工业出版社, 2009.

|

| [8] |

柏凌, 张建良, 郭豪, 等. 高炉内碱金属的富集循环[J]. 钢铁研究学报, 2008, 20(9): 5-8. |

| [9] |

杨晓东, 张玲, 姜德旺, 等. 钢铁工业废气及PM2.5排放特性与污染控制对策[J]. 工程研究-跨学科视野中的工程, 2013(3): 240-251. |

| [10] |

闻胜, 惠阳, 张晓岭, 等. 烧结厂烟尘和静电除尘器灰尘中二噁英的分布特征[J]. 环境化学, 2007(6): 823-827. DOI:10.3321/j.issn:0254-6108.2007.06.022 |

| [11] |

Tang H, Sun W, Han H. A novel method for comprehensive utilization of sintering dust[J]. Transactions of nonferrous metals society of China, 2015, 25(12): 4192-4200. DOI:10.1016/S1003-6326(15)64069-9 |

| [12] |

于恒, 王海风, 张春霞. 铁矿烧结污染物排放特征探讨[J]. 环境工程, 2014(2): 87-90. |

| [13] |

吴滨.烧结机头电除尘灰中银、铜、锌等有价元素的回收[D].湘潭: 湘潭大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10530-1014414491.htm

|

| [14] |

郭会景.炼铁厂烧结灰特性对电除尘影响的实验研究[D].保定: 华北电力大学(河北), 2007. http://cdmd.cnki.com.cn/Article/CDMD-10079-2007061591.htm

|

| [15] |

赵亚丽, 赵浩宁, 范真真, 等. 烧结机细颗粒物PM2.5排放特性[J]. 环境工程学, 2015, 9(3): 1369-1375. |

| [16] |

朱廷钰, 李玉然. 烧结烟气排放控制技术及工程应用[M]. 北京: 冶金工业出版社, 2015.

|

| [17] |

张佴栋, 常军, 张利波, 等. 响应曲面法优化硫脲浸出烧结灰中银的工艺研究[J]. 材料导报, 2016(4): 130-136. |

| [18] |

陈利兵, 赵庆社, 张秀丽. 莱钢除尘灰综合利用技术的开发与应用[J]. 莱钢科技, 2009(3): 79-81. |

| [19] |

李志峰, 林七女, 董晓春, 等. 烧结机头除尘灰生产氯化钾的应用研究[J]. 中国资源综合利用, 2010(2): 13-15. DOI:10.3969/j.issn.1008-9500.2010.02.005 |

| [20] |

郭玉华, 马忠民, 王东锋, 等. 烧结除尘灰资源化利用新进展[J]. 烧结球团, 2014(1): 56-59. |

| [21] |

万丽云, 付志军. 烧结除尘灰银含量的测定[J]. 江西冶金, 2018, 38(2): 45-48. DOI:10.3969/j.issn.1006-2777.2018.02.014 |

| [22] |

Zhan G, Guo Z. Basic properties of sintering dust from iron and steel plant and potassium recovery[J]. Journal of environmental sciences (China), 2013, 25(6): 1226-1234. DOI:10.1016/S1001-0742(12)60168-5 |

| [23] |

常军, 张佴栋, 周俊文, 等. 硫脲浸出烧结灰中银的动力学[J]. 过程工程学报, 2015(4): 567-573. |

| [24] |

马刚平, 吴宏斌, 张建红, 等. 首钢除尘灰特性分析及综合利用技术研究[J]. 工业安全与环保, 2006, 32(1): 10-11. DOI:10.3969/j.issn.1001-425X.2006.01.005 |

| [25] |

Aussillous P, Quéré D. Liquid marbles[J]. Nature, 2001, 411(6840): 924-927. DOI:10.1038/35082026 |

| [26] |

Aussillous P, Ré D Q. Properties of liquid marbles[J]. Proceedings of the royal society a mathematical physical & engineering sciences, 2006, 462: 973-999. |

| [27] |

Ata S, Ahmed N, Jameson G J. Collection of hydrophobic particles in the froth phase[J]. International journal of mineral processing, 2002, 64(2-3): 101-122. DOI:10.1016/S0301-7516(01)00066-7 |

| [28] |

Huang X B, X. W. X, Song J J, et al. Contact angle of water on iron ore fines:Measurement and analysis[J]. Journal of mining and metallurgy, section B:metallurgy, 2015, 51(1): 33-40. DOI:10.2298/JMMB140903010H |

| [29] |

范桂侠, 曹亦俊, 张峰伟. 微细粒钛铁矿和钛辉石的表面润湿性与自由能[J]. 中国矿业大学学报, 2014(6): 1051-1057. |

| [30] |

Sinha M, Ramna R V, Sinha S, et al. Characterisation of ESP dust sample from sinter plant[J]. ISIJ international, 2010, 50(11): 1719-1721. DOI:10.2355/isijinternational.50.1719 |

| [31] |

Deng B, Wang C, Li Q, et al. Highly ordered lamellar mesostructure of nanocrystalline PbSO4 prepared by hydrothermal treatment[J]. The journal of physical chemistry C, 2009, 113(43): 18473-18479. DOI:10.1021/jp9036765 |

| [32] |

Yang J, Wu X, Gao J, et al. Surface characteristics and wetting mechanism of respirable coal dust[J]. Mining science and technology (China), 2010, 20(3): 365-371. DOI:10.1016/S1674-5264(09)60209-X |

| [33] |

Zhao G, Li J, Ren X, et al. Few-layered graphene oxide nanosheets as superior sorbents for heavy metal ion pollution management[J]. Environmental science & technology, 2011, 45(24): 10454-10462. |

| [34] |

Jia X, Li J, Wang E. One-pot green synthesis of optically pH-sensitive carbon dots with upconversion luminescence[J]. Nanoscale, 2012, 4(18): 5572. DOI:10.1039/c2nr31319g |

| [35] |

Han Q, Wang Z, Xia J, et al. Facile and tunable fabrication of Fe3O4/graphene oxide nanocomposites and their application in the magnetic solid-phase extraction of polycyclic aromatic hydrocarbons from environmental water samples[J]. Talanta, 2012, 101: 388-395. DOI:10.1016/j.talanta.2012.09.046 |

| [36] |

Oxley J D, Mdleleni M M, Suslick K S. Hydrodehalogenation with sonochemically prepared Mo2C and W2C[J]. Catalysis today, 2004, 88(3-4): 139-151. DOI:10.1016/j.cattod.2003.11.010 |

| [37] |

Zhang X, Sui Z, Xu B, et al. Mechanically strong and highly conductive graphene aerogel and its use as electrodes for electrochemical power sources[J]. Journal of materials chemistry, 2011, 21(18): 6494. DOI:10.1039/c1jm10239g |

| [38] |

Graf N, Yegen E, Gross T, et al. XPS and NEXAFS studies of aliphatic and aromatic amine species on functionalized surfaces[J]. Surface science, 2009, 603(18): 2849-2860. DOI:10.1016/j.susc.2009.07.029 |

| [39] |

Xia W, Yang J. Effect of pre-wetting time on oxidized coal flotation[J]. Powder technology, 2013, 250: 63-66. DOI:10.1016/j.powtec.2013.10.009 |

| [40] |

蔡瑾.海带提取物对密执安棒形杆菌环腐亚种的抑菌作用研究[D].太原: 山西大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10108-1015370324.htm

|

| [41] |

杨策, 钟宁宁, 陈党义, 等. 煤矿区水环境中多环芳烃污染物的组成与分布[J]. 安全与环境学报, 2007, 7(1): 75-78. DOI:10.3969/j.issn.1009-6094.2007.01.024 |

| [42] |

张华卫, 王连昌, 齐东旗, 等. 莱钢矿建公司冷固结球团配加除尘灰的研究[J]. 烧结球团, 1999(6): 17-20. |

| [43] |

胡永平, 孙体昌. 高炉瓦斯泥的回收与利用[J]. 环境工程, 1996(6): 50-53. |

| [44] |

史郑斌. 烧结除尘灰外循环实践[J]. 烧结球团, 2011, 36(6): 20-21. |

| [45] |

彭开玉, 周云, 王世俊, 等. 钢铁厂高锌含铁尘泥二次利用的发展趋势[J]. 安徽工业大学学报(自然科学版), 2006(2): 127-131. DOI:10.3969/j.issn.1671-7872.2006.02.003 |

| [46] |

刘彦丽. 浅谈FASTMET炼铁技术[J]. 河北冶金, 2005(5): 5-6. DOI:10.3969/j.issn.1006-5008.2005.05.002 |

| [47] |

陈亮, 周渝生, 张美芳, 等. 用BSR法将宝钢高锌含铁尘泥资源化的试验研究[J]. 宝钢技术, 2000(1): 27-31. |

| [48] |

王令福. 炼钢粉尘处理工艺的最新发展[J]. 冶金能源, 2006(4): 46-49. DOI:10.3969/j.issn.1001-1617.2006.04.014 |

| [49] |

Lehmkuhler H J. Reclamation of iron and steelmaking dusts, sludges and scales using the inmetco technology[C]. Hamilton: 1993.

|

| [50] |

Lehmkühler H J, Rath G, Hanewald R H, et al. Reclamation of iron and steelmaking residues on the REDSMELT process line incorporating the INMETCO technology[C]. Learn Strategies for Coping with Steel Mill Wastes and Profiting from By-Products, Portland: Gorham/Intertech Consulting, 1999: 131-137.

|

| [51] |

喻荣高.涟钢烧结除尘灰资源化利用关键技术研究[D].武汉: 武汉科技大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10488-1011199208.htm

|

| [52] |

Mgerson A S, Robinson P J. The hartford steel process for recovery of EAF dust and other steel industry wastes[Z]. Pittsburgh, USA: 1999.

|

| [53] |

庞文杰, 曾子高, 刘卫平, 等. 国外电弧炉烟尘处理技术现状及发展[J]. 矿冶工程, 2004(4): 41-43. DOI:10.3969/j.issn.0253-6099.2004.04.013 |

| [54] |

付本全, 黄建阳, 吴英, 等. 烧结机头除尘灰理化性能及磁性特征分析[J]. 武汉科技大学学报, 2014(4): 254-257. |

| [55] |

蒋新民.钢铁厂烧结机头电除尘灰综合利用[D].湘潭: 湘潭大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10530-1011027937.htm

|

| [56] |

沈腊珍, 谭俊茹, 颜秀茹, 等. 利用钢厂除尘灰制备铁系颜料等的方法及现状[J]. 现代涂料与涂装, 2003(3): 18-20. DOI:10.3969/j.issn.1007-9548.2003.03.007 |

| [57] |

何安西, 李华彬.氧化铁红的制取方法: 97107305.8[P]. 1998-07-15.

|

| [58] |

胡本坚, 文松青, 曹正从, 等.用炼钢烟尘灰制造铁红的方法: 86108450.0[P].1990-12-26.

|

| [59] |

沈德林. 用平炉尘制取氧化铁红颜料半工业试验[J]. 包钢科技, 1991(3): 65-70. |

| [60] |

徐雪峰, 田玉洪. 电炉除尘灰作为铁质原料在水泥生产中的应用[J]. 钢铁, 1998(6): 63-66. |

| [61] |

卢红军. 利用铁厂除尘灰作原料优化配料生产水泥熟料[J]. 水泥, 1999(12): 19-20. |

| [62] |

沈腊珍.利用钢厂除尘灰合成纳米级磁性氧化铁黑颜料的研究[D].天津: 天津大学, 2003. http://cdmd.cnki.com.cn/article/cdmd-10056-2004076972.htm

|

| [63] |

朱润梅.从含铁粉尘直接合成制取三氯化铁的方法: 88109015.8[P].1990-04-18.

|

| [64] |

王献科, 李玉萍. 利用炼钢烟尘钢渣生产聚合硫酸铁[J]. 钢铁研究, 1995(5): 56-59. |

| [65] |

Peng C, Zhang F, Guo Z. Separation and recovery of potassium chloride from sintering dust of ironmaking works[J]. ISIJ international, 2009, 49(5): 735-742. DOI:10.2355/isijinternational.49.735 |

| [66] |

张福利, 彭翠, 郭占成. 烧结电除尘灰提取氯化钾实验研究[J]. 环境工程, 2009(S1): 337-340. |

| [67] |

刘宪. 烧结机头电除尘灰制取一氧化铅试验研究[J]. 烧结球团, 2012, 37(4): 71-74. DOI:10.3969/j.issn.1000-8764.2012.04.022 |

| [68] |

付志刚, 张梅, 吕娜, 等. 钢铁冶金烧结除尘灰中铅的浸取回收和一氧化铅的制备[J]. 中南大学学报(自然科学版), 2016, 47(10): 3302-3308. |

| [69] |

吴滨, 张梅, 付志刚, 等. 钢铁冶金烧结除尘灰中银、铜、锌的浸提回收工艺研究[J]. 稀有金属, 2015(12): 1108-1114. |

| [70] |

Tang H, Zhao L, Sun W, et al. Extraction of rubidium from respirable sintering dust[J]. Hydrometallurgy, 2018, 175: 144-149. DOI:10.1016/j.hydromet.2017.11.003 |

| [71] |

Zhan G, Guo Z. Preparation of potassium salt with joint production of spherical calcium carbonate from sintering dust[J]. Transactions of nonferrous metals society of China, 2015, 25(2): 628-639. DOI:10.1016/S1003-6326(15)63646-9 |

| [72] |

刘秉国, 彭金辉, 张利波, 等. 高炉瓦斯泥(灰)资源化循环利用研究现状[J]. 矿业快报, 2007(5): 14-19. |

| [73] |

王玲, 聂轶苗, 张晋霞, 等. 唐山某钢铁厂高炉瓦斯泥中碳、铁综合回收工艺对比试验研究[J]. 中国矿业, 2016(2): 116-119. DOI:10.3969/j.issn.1004-4051.2016.02.022 |

| [74] |

张咏梅. 烧结除尘技术综述[J]. 冶金丛刊, 2010(1): 48-50. |

| [75] |

王迪, 叶天鸿, 党小庆, 等.钢铁工业烧结烟尘电除尘技术的特点及应用[Z].石家庄, 2007: 506-510.

|

| [76] |

韩绍义, 朱建雄. 国内外烧结厂除尘[J]. 烧结球团, 1994(3): 29-32. |

| [77] |

杨来怡, 李宁, 陈亮亮.湿式电除尘器在钢厂烧结机除尘的应用[Z].武汉: 2015.

|

| [78] |

Siebenhofer M, Schweiger H, Lorber K. Upgrading of zinc from galvanic sludge and steel furnace dust[J]. Separation science and technology, 1997, 32(1-4): 759-773. DOI:10.1080/01496399708003228 |

2019

2019