| 钛铝危废的资源化利用和无害化处理进展 |

2. 中国科学院过程工程研究所 绿色过程与工程重点实验室,北京 100190;

3. 郑州中科新兴产业技术研究院,河南 郑州 450000

2. Key Laboratory of Green Process and Engineering, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;

3. Zhengzhou institute of emerging industrial technology, Zhengzhou 450000, China

钛和铝被称为铁之后崛起的第二和第三金属,是航空航天、化工、航海、医疗行业上不可缺少的材料,对国家基础经济建设、国防安全保障和前沿科技发展具有重要的战略性意义。利用二氧化钛白度高、遮盖性好、特别是无毒无害的性质,90%的钛资源用于生产基础无机盐原料钛白粉;利用钛金属熔点高、重量轻、强度高、抗腐蚀性强和耐酸碱等良好性能,7%~8%的钛资源用于制造大飞机机件、集成电路芯片和深海装备的原料——高端海绵钛;特别是结合铝金属密度低、导电导热性好等优点,合成TiAl基合金综合性能优异,是战略性先进军用飞机发动机、高压压气机及低压涡轮叶片的首选材料。目前我国钛和铝资源对外依存度分别为30%和40%,并随着国内经济的迅猛发展而逐年增加。现阶段充分利用传统工业产生的固废资源是解决日益紧迫的资源储备和环境污染问题的一个重要方向。

含钛固废主要包括含钛高炉渣、钛白粉酸解泥渣和钛石膏,特别是酸解泥渣因呈酸性且含有水溶性V、Cr、Mn、Ni、As和Pb等重金属,已被列入《国家危险废物名录》HW34[1]。酸解废渣来自硫酸法钛白粉生产工艺,是钛铁矿或高钛渣酸解后沉降工序产生的难溶酸性废渣,每生产1 t钛白粉会产生0.16~0.3 t酸解渣[2-3],以硫酸法年产230万t钛白粉,保守估计每年会产生大约50万t酸解废渣,约含10万t TiO2,这不仅造成大量的资源浪费,也带来巨大的环境污染。

含铝固废主要包括粉煤灰、赤泥、页岩灰和铝灰等,其中铝灰含有氟化物、氮化物和重金属等毒性成分,属于危废。铝灰是电解铝及铝合金熔炼等铝工业生产过程中产生的固体废渣,每生产或者加工1 t金属铝,将产生20~50 kg铝灰,我国每年产生铝灰300万t以上。根据来源和生产工艺的不同,铝灰又可分为一次铝灰和二次铝灰:一次铝灰呈白色,主要产自于电解铝与铸造过程中,其金属铝含量为30%~70%,回收价值较高;二次铝灰大多呈黑灰色,是回收处理一次铝灰渣或铝精炼加工过程的产物,铝的质量分数为5%~20%,回收价值较低,特别是二次铝灰毒害组分(铝灰中的氟化物和氯化物会部分溶于水中造成水污染)含量较高,对水体、土壤的危害较大;氮化铝和碳化铝成分遇水后容易释放NH3和CH4刺激性和易燃性的气体,易引起火灾危害,造成大气污染。目前通常采用堆放或填埋的方式处理铝灰[4-5],存在环境污染潜在风险和资源浪费弊端。

鉴于危废存在严重环境污染和有价元素浪费等共性问题,国内外相关企业及科研工作者展开了大量促进钛白粉酸解泥渣和铝灰资源化无害化利用方面的研究,详述如下。

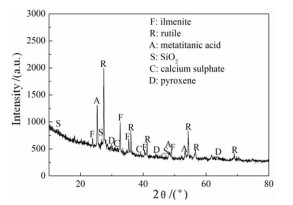

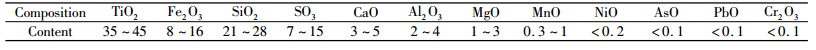

1 硫酸法酸解泥渣资源化利用 1.1 硫酸法酸解泥渣物相组成酸解废渣来自于南京钛白化工有限责任公司,其主要成分为未分解的钛铁矿(FeTiO3)、Fe2O3及少量的硅石(SiO2)、金红石(TiO2)、石膏(CaSO4)、辉石,部分可溶性钛化合物(TiOSO4)、硅胶、偏钛酸和游离硫酸等[6-7](其物相成分见图 1),其化学组成见表 1[3, 8],其pH值在4.5左右,粒径主要分布在10~50 μm[9]。颗粒较大的杂质主要是未分解或难溶的钛铁矿、金红石、脉石和辉石等,颗粒较小的杂质主要是硅胶和偏钛酸胶体。

|

| 图 1 硫酸法钛白粉酸解废渣的XRD谱图 Fig.1 XRD pattern of the tionite from sulphate process |

| 表 1 烘干处理的酸解泥渣的化学组成 /% Table 1 The chemical composition of dry tionite |

|

1.2 从酸解废渣中提取有价组分 1.2.1 直接反渣法

早期我国钛白工厂直接把酸解废渣返回重新酸解,如张玉林等按废渣中TiO2干基含量分类,TiO2含量>50%的废渣掺在原钛精矿中重复酸解,TiO2含量为40%~50%的废渣多次积累后单独重复酸解[10]。鉴于废渣单独重复酸解率较低,一般很难达到80%,且制备的钛白粉性能较差,难用作颜料,常用作焊条钛白[11]。同时当干渣中TiO2含量低于40%时,会严重影响产品白度、酸解效率和能耗,一般废弃不用[10, 12]。

由于直接反渣法只适用于钛含量高的酸解废渣和低酸解率的硫酸法,不适用于目前我国主体酸解率>94%的硫酸法工艺所产生的酸解废渣(TiO2干基含量约20%)。为了充分实现酸解废渣中钛的资源化利用,钛白粉企业和各高校科研机构对酸解废渣中钛的品位提升和深度利用做了大量研究和实际应用,研究的利用方法主要包括浮选法、磁选法、旋流溢流分离法、两段酸处理法、溶剂萃取法和碱法,详述如下。

1.2.2 浮选法浮选法是通过调控捕收过程参数,扩大酸解废渣中钛铁矿和金红石钛资源与其它杂质颗粒的表面物理化学性质差异,实现从钛白酸解废渣中回收利用钛的一种方法。Xu等[13]利用2-乙基-2-己烯异羟肟酸与钛铁矿表面上的钛形成五元螯合物的强化方式,实现渣中84%钛铁矿的捕捉回收。李景胜等[9]将质量浓度30%的酸解废渣矿浆调至pH值6~7,用1.2 kg/t ROB(长沙矿冶研究院在自助研发的捕收剂)在常温条件下从钛白酸解废渣中浮选回收含钛矿物,浮选10 min,可从TiO2品位为24%~44%的酸解废渣,获得TiO2品位46.86%、回收率达85.46%的钛精矿。由于酸解废渣中TiO2品位低、Si和Ca等杂质含量高阻碍了钛铁矿的浮选,浮选成本较大,目前仅在佰利联公司实现了工业化应用。

1.2.3 磁选法磁选是根据酸解废渣中各种物料的磁性差异进行选别的过程。钛铁矿属于中磁性矿物,金红石和可溶性硫酸氧钛属于非磁性物质,利用合适强度的磁场可将渣中钛铁矿和其它非磁性物质有效分离。杜鑫[14]采用两段强磁选法,从TiO2品位10%~14%的酸解废渣中回收TiO2品位48.76%的钛精矿,回收率约20.4%。所得钛精矿与原精矿按10%质量比混合酸解,可保证酸解率>94%。由于目前磁选不能回收金红石型钛和可溶性硫酸氧钛,钛回收率太低,工业化应用前景不乐观。

1.2.4 旋流器分离法旋流器分离法是在旋流器中一定的压力旋转液流离心力作用下,颗粒按密度和粒度差异进行分选的过程,高密度粗颗粒在离心力作用下从底流排出,而低密度细颗粒从顶部溢流排出。已知钛铁矿、金红石、硅石、石膏和辉石的密度分别为4.70~4.78g/cm3、4.20~4.31g/cm3、2.2g/cm3、2.31~2.33g/cm3、3.02~3.45 g/cm3[15],因此可以采用旋流器将钛铁矿和金红石与含SiCa和Al等杂质分离开。唐波等[16]利用旋流器,调控给料浆速度为2.28 m/s时,可脱除90.3%的杂质,TiO2回收率为59.3%。许妍霞等发现,酸解废渣中钛矿物颗粒主要赋存于+25 μm粒级中,通过调节DTB型旋流器参数,在900 r/min转速下,可回收73%的钛资源,TiO2品位达27%。

旋流器分离法效率高,经济性好,是目前钛白行业应用最广的方法之一,但仍存在钛回收率不高、资源浪费、精矿TiO2品位低和资源难利用问题。

1.2.5 两段酸浸法为了提高TiO2的回收率和回收品位,杨谦[17]提出一段低浓度盐酸浸出脱除Fe、Ca、Mg、Al杂质和二段硫酸酸溶制备稀钛液的两段酸浸法。首先采用质量分数10.7%的盐酸,以3.4:1的液固比,在50 ℃反应2 h,以有效地去除大量的杂质,使废渣基本达到硫酸法所需的钛矿石的要求,处理后TiO2的含量可从处理之前的42.26%提高到50%左右;然后用浓度90%硫酸,酸渣比3:1,在200 ℃反应2 h后,再在60~70 ℃,用3倍质量的水浸出1.5 h,分离出硫酸不能酸解的二氧化硅杂质,得到含钛溶液,并入到硫酸法钛白酸解渣浸出工序中,从而达到危废无害化和资源化的目的。两段酸浸法的优势是能制备出较高TiO2品位的物料,但工艺流程长,经济效益差,且存在环境污染风险,暂无工业应用。

1.2.6 萃取分离法萃取分离法是基于溶液中的离子在不同相间的溶解度差异,使目标物从溶解度低势向高势转移的一种方法。郭焦星[18]利用佰利联自主研制的BLD萃取剂中的羟基和羧基官能团与溶液中钛离子螯合原理,在pH=3、萃取剂浓度20%、萃取30 min的条件下,将含TiO2 37%~42%的回收钛铁矿品位提升至45%以上,达到了硫酸法酸解需求,Ti收率达到86.7%。其具体工艺为在萃取槽中加入酸解废渣和配制好的萃取剂,萃取静置沉降分层。上层泥浆压滤分离,滤液返回酸解车间,滤渣送至污水处理站中和处理;萃取槽下层是回收的钛铁矿,经过三次洗涤后筛分得到含TiO2 45%的钛铁矿。此法投资少,运行成本低,已实现中试规模验证,但仍存在进一步产业化放大的难题,工艺废水COD高较难处理。

1.2.7 碱法为了充分回收酸解废渣中的钛资源,基于NaOH与FeTiO3、金红石TiO2的低温反应原理(<500 ℃),可通过两种碱法(熔盐法和水热法)高效提取渣中的钛组分[8]。中国科学院过程工程研究所[19]采用碱熔盐反应将酸解废渣中钛组元转化成偏钛酸钠,偏钛酸钠经过离子交换、低浓酸低温溶解和净化三个工序获得精制钛液,可直接将其并入到传统硫酸法钛白真空蒸发工序,钛整体回收率可达85%。特别是用离子交换法可回收近70%的碱介质,本法环境污染小,设备简单,已获得国内多家钛白粉企业的高度关注。

为了进一步降低酸解废渣中硅杂质对碱介质的损耗和碱熔盐法的碱蒸发能耗,孟凡成等[20-21]开发了NaOH水热法,具体包括水热转化、水洗回收碱介质、水洗产物酸浸、酸浸液水解和水解产物煅烧五大步骤,此法既实现了钛的资源化利用,又回收了97%的碱。目前该法正处于实验室研发阶段,后续有待现场中试验证。

碱法既有效地解决了浮选法、磁选法、旋流器分离法、两段酸处理法和溶剂萃取法存在的只能回收钛铁矿中的钛组分,不能回收金红石和偏钛酸等其他含钛组分的难题,又实现了部分碱介质的循环再利用,是高效实现酸解废渣中钛资源回收利用的重要发展方向之一,其实践应用前景可期。

1.3 制备建筑材料受限于国内危废运输和处理资质的严格制约,国内鲜有将钛白粉酸解废渣应用于建筑材料的研究,仅国外有少量实验室阶段的探索。Dondi等[22]研究表明,添加质量分数4%的中性酸解废湿渣不会影响砖的密度和强度指标。Contreras等[23]研究了酸解废渣的添加对红陶瓷砖性能的强化作用,证明在红陶瓷砖烧结过程中添加质量分数3%~5%的酸解废渣,能有效降低红陶瓷的表面孔隙度和吸水性,进而缩短干燥过程,并提升弯曲强度,并将酸解废渣拓展应用到硫化水泥[24]和防火材料等领域。

1.4 回收酸解废渣中铁资源酸解废渣中含有约15%的FeO,由于品位低、经济效益差,目前国内企业没有对废渣中铁进行有效回收。实验室规模设计的主要用途为制备絮凝剂,譬如,王晓峰[25]采用硫酸酸浸—双氧水氧化—水解聚合法从酸解废渣中制取聚铁复合絮凝剂,该絮凝剂能有效脱除印染废水的色度和COD,同时确定了絮凝剂合成过程从大到小的影响因素为:硫酸用量、聚合时间、聚合温度和氧化剂用量。

1.5 无害化中和处理目前酸解废渣的无害化处理主要集中在对其腐蚀性的调控,即中和处理。何林等[26]用硫酸法钛白煅烧晶种工序产生的废水来洗涤酸解废渣,可将其酸度降至一般固体废物范围。宋曦韡等[1]通过对现场小试级别的板框压滤机进行改造,增加漂洗功能。采用生产过程中产生的碱性废水在液固比为5:1和常温条件下对酸解泥渣进行漂洗,处理后的酸解泥渣pH值约9.5(在GB 5085.1—2007中危险废物的pH值鉴别范围以外),不再具有腐蚀性;同时废渣中的毒性物质含量和浸出液中重金属含量远低于GB F5085.3—2007F标准的浓度限值,该渣由危险废物变为一般工业固体废弃物。

综上所述,国内外对硫酸法钛白酸解渣的直接利用研究相对较少,目前企业对硫酸法钛白所产生的酸解渣的处理一般是直接堆弃,少量是提高TiO2品位后反渣利用。未来仍需加大对其中钛和铁资源综合利用方面的研究。

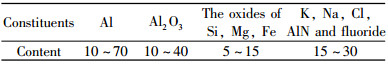

2 铝灰无害化处置与资源化利用 2.1 铝灰的组成及结构特点铝灰主要化学成分如表 2所示。

铝灰渣的可磨性较好,硬度不髙,颗粒形状不均匀,粒度大小不一,流动性较差,铝灰的堆积密度为0.828~1.118 g/cm3,表观密度为2.396~2.528 g/cm3,浸出液pH值为9.03~10.14 [29]。主要物相由氧化铝、金属铝、镁铝尖晶石、冰晶石、方镁石、石英、氮化铝及盐溶剂等成分构成[30-32]。

2.2 铝灰资源化技术现状 2.2.1 回收金属铝铝灰中金属铝的回收方法主要分为热处理法和冷处理法两类[33],一般金属铝的回收率不超过70%。常见的铝灰热回收技术包括:ALUREC(Aluminium Recycling)法[34]、倾动回转窑处理法[35]及压榨回收法[36]等。该类技术主要应用于处理含铝量较高的一次铝灰,能够充分利用铝灰本身的物理潜热,使金属铝充分融化,由于金属铝和铝灰不润湿,且两者密度差异较大,从而实现金属铝的分离。热回收技术工艺简单,能耗低,但是金属铝回收不彻底,铝灰需要趁热就地处理,不适合长距离运输。

常见的铝灰冷处理技术先采用球磨的方式,然后进行分选,包括离心法[37]、电选法[38]、重选法和机械筛分法等[39]。该类技术主要应用于从二次铝灰中回收金属铝粉,利用金属铝与其他矿相间导电性、密度、延展性等物理性质的差异进行分离,然后再采用铁锅炒灰法或者土坩埚熔炼法回收金属铝。冷处理技术可以实现铝灰中细颗粒金属铝的回收,但是熔炼过程对环境污染严重,难以大规模工业化应用。

2.2.2 生产氧化铝用于提取氧化铝的铝灰一般为二次铝灰,其中的氧化铝主要以Al2O3形式存在,其回收方法主要有酸浸法、碱浸法和碱熔炼法等。

Das[40]首先对铝灰进行水洗除去可溶性盐成分,然后采用硫酸浸出法得到硫酸铝溶液,再经氨水沉淀反应制得氢氧化铝沉淀,最后通过煅烧制备出η-Al2O3产品。Mostafa[41]采用盐酸浸出法处理铝灰,通过调整工艺参数,制备出平均粒径为15.90 nm、产品纯度>98%的纳米级γ-Al2O3。酸法工艺简单,但是产生的废酸难以循环利用,易产生二次污染。

谢刚[42]采用加压碱浸方法,并借助微波活化的方式,从铝灰中成功提取出氧化铝产品。李菲[43]、周扬民等[44]分别采用碱熔炼方法处理铝灰,并用不同的工艺制备出氧化铝和氢氧化铝产品。碱法工艺可以实现介质的循环再生,产品纯度高,铝回收率高,工业化应用前景广阔。

2.2.3 制备净水剂制备净水剂所用铝灰主要为二次铝灰,利用铝灰中含量较高的金属铝和氧化铝等成分与酸反应,可制得硫酸铝、氯化铝和聚合氯化铝等多种净水剂产品,该类产品常被作为絮凝剂用于污水处理工序中。康文通等[45]以铝灰和工业硫酸为主要原料,通过一系列反应和除杂等工序制得硫酸铝溶液,再经浓缩结晶制得硫酸铝产品,其铝回收率可达93.2%。胡保国等[46]采用盐酸与铝灰反应制备出聚合氯化铝产品,并且应用于除去废水中COD,获得了良好的净化效果。韩文爱等[47]分别对铝灰进行酸溶制得氯化铝溶液,对电镀酸洗液进行氧化制得氯化铁溶液,然后二者按照一定配比混合后,再通过调节酸度,保温聚合,制备出聚合氯化铝铁。制备该净水剂工艺简单,产品稳定,但是同样会产生大量的难处理废酸。

2.2.4 回收盐从铝灰中回收盐主要针对的是二次铝灰,其中盐主要来源于热处理法回收铝过程中所添加的熔剂。铝灰中可溶性盐主要有NaCl、NaF和KCl等成分,其回收方法一般是采用水洗的方式处理铝灰,通过搅拌、湿磨和调整溶液pH值等方式,使铝灰中的盐充分溶解,然后再经固液分离和蒸发结晶等操作将其回收[48]。

Bruckard[49]优化湿磨—碱浸工艺中铝灰粒度、浸出时间、浸出温度和浸出液种类等浸出条件,实现氯的浸出率>99%。崔维等[50]借助超声波强化的方式,实现了对铝灰中氯盐的高效浸出,与常规浸出相比提高了浸出率,缩短了浸出时间。

铝灰中盐的经济回收只适用于少量含盐量很高的铝灰,具有很大的局限性,无法适用于大多数铝灰。

2.2.5 制备铝基材料制备铝基材料所用的铝灰主要为二次铝灰,主要铝基材料如下:

(1) 陶瓷材料

李家镜[51]以铝灰为原料,采用铝灰-金属硅体系用固相反应的方法得到了物相较好的Sialon陶瓷。刘瑞琼等[52]对铝灰进行预处理后在电弧炉中进行熔炼,采用铁屑作为澄清剂除杂,最后制得棕刚玉产品。铝灰生产陶瓷材料,为铝灰的利用开辟了新的方向,但是一般对原料要求较高,只适用于极少数铝灰。

(2) 建筑材料

人们对利用铝灰作为原料制备道路铺设、房屋建设和桥梁构建等建筑领域的材料产品也开展了大量的应用研究。徐晓虹等[53]以废铝灰为主要原料,通过添加不同的烧成助剂,再经压制成型的方法制备了高性能的陶瓷清水砖。王文龙等[54]以脱碱赤泥、脱硫石膏、铝灰和电石渣四种固废为原料,采用湿法粉磨—均化—压滤的湿法工艺制备硫铝酸盐水泥生料。袁向红等[55]以铝灰、石灰和统砂为原料制备路用材料,并做了无侧限抗压强度实验,研究得出统砂、铝灰和石灰最佳质量比为76:17:7。徐强强[56]以二次铝灰为原料,加入硅灰粉和水淬矿渣等其他高硅废渣,经过混匀、陈放和成型工艺制备出强度值较高的二次铝灰渣免烧砖。Ewais等[57]以铝灰、铝污泥和氧化铝为原料,制备出性能优良的铝酸钙水泥,通过测试证实,所得铝酸钙水泥的各项性能指标可达到国际水泥标准。Mailar等[58]向混凝土中添加铝灰,通过调整铝灰含量,发现混凝土具有较好的机械强度和耐久性,且适用于高温混凝土浇筑条件。作为建筑材料是应用铝灰较有前景的途径,但是需要考虑有毒成分的脱除和稳定性。

(3) 其他材料

① 吸附剂:V. K. Gupta等[59]以铝灰为原料制备的吸附剂可替代活性炭,该吸附剂对苯酚的去除率可达98%,具有优异的吸附性能。

② 炼钢脱硫剂:董文亮等[60]使用铝渣取代萤石制备了复合脱硫催化剂,应用于KR铁水脱硫过程,可促进脱硫反应的进行,并且可以减少高熔点硅酸钙的生成量。

③ 改质剂:李燕龙等[61]以铝灰、转炉渣、生石灰及萤石等为原料,经配比后在1 600 ℃温度条件下熔炼,制得钢包渣改制剂,可大大降低钢中O和S的含量,从而提高钢铁的质量。张洪等[62]以铝灰为原料,通过混合一定比例的石灰石和萤石制作成一种新型脱硫剂,该脱硫剂不仅可以显著降低脱硫剂的成本,并且在脱硫的同时还起到了脱磷的作用。

④ 沸石材料:Murayama和Kim等[63-64]采用水热合成法,以三乙胺作为结构导向剂与铝渣进行反应,制备出AlPO4-5型沸石材料,该材料可用于石油化工、冶金和冷冻等行业的干燥,混合物的分离和提纯以及纯气体制备等领域。

2.3 二次铝灰无害化技术现状经资源化回收利用后的二次铝灰,其毒害成分进一步富集,仍然以危废的形式存在,潜在危害极大。目前,铝灰无害化技术研究的重点在于如何解决氟化物和氯化物的高效脱除,氮化物的深度水解脱氨等技术难点,实现铝灰中主要毒性组分的脱除和稳定化,使危废转化为普通固废,进而对其实施进一步的资源化利用。

2.3.1 AlN的水解脱氨铝灰中AlN反应活性较高,遇水则发生水解反应(AlN+3H2O→Al(OH)3+NH3),产生有毒有害的氨气。一方面导致铝灰再资源化利用过程中原料的不稳定性、溶液酸碱度变化,另一方面长期堆存和填埋,也会造成环境污染。因此铝灰中AlN的脱除,对铝灰的循环利用和避免环境污染具有重要的现实意义。

目前,处理铝灰中的氨氮主要采取两种方案:一是在水解过程中抑制NH3的挥发,使其稳定在水溶液中。Peng Li[65]等采用CO2饱和水溶液浸出含AlN的铝灰,吸收水解产生的氨同时也溶解铝灰中的钠盐和钾盐,在液固比20:1、温度18 ℃、处理3 h时钠盐和钾盐的浸出率分别为95.6%和95.9%,且由于生成NH4HCO3,溶解在CO2饱和液中的NH3含量急剧降低,因此采用此方法可抑制氨的挥发。另一种方案是采用机械和加热等强化措施,加速AlN的水解。文献[66-67]报道了铝灰渣中AlN的水解情况,试验结果表明,在100 ℃或煮沸的条件下水解16~20 h,AlN基本分解完全。张勇[68]等采用响应曲面法研究铝灰中AlN的水解行为,结果表明,水解温度和液固比间的交互作用对AlN水解影响明显。Qi Li[69]等研究表明,随着水解温度升高和水解时间延长,铝灰中AlN水解率增大,XRD和SEM测定发现,铝灰中AlN的水解产物依次是无定型氢氧化铝和γ-AlOOH、Al(OH)3,且各类水解产物包裹AlN颗粒,抑制水解反应的继续进行,这也是铝灰中氨氮脱除的难点所在。另有国内外研究表明,AlN在NaCl溶液中的水解反应效率比在水中更高[70-71]。

中国科学院过程工程研究所采用的反应产物快速从氮化铝表面剥离方式对铝灰中AlN的水解过程进行强化,解除水解产物AlOOH及Al(OH)3对粒子表面活性界面包覆而产生的抑制作用,从而实现1 h内AlN高效、彻底地水解,为铝灰的经济脱氮工业生产可行性提供了依据。

2.3.2 氟化物、氯化物的脱除现代铝工业生产金属铝的主要工艺是“冰晶石-氧化铝”高温熔盐电解法,因此产生的铝灰中含有一定量的氟化物(主要为NaF、CaF2及Na3AlF6)[72]。铝灰的随意倾倒导致氟化物进入环境中,经人体长期接触或摄入可引起慢性中毒。戴翔[73]等根据GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》,采用附录F的离子色谱法检测样品中无机氟化物的浸出毒性,发现所取10个不同类型样品的氟化物(以AlF3计)的浸出质量浓度为181~1 910 mg/L,全部超过标准规定的浓度限值(100 mg/L)。因此,如何开发低成本的氟化物脱除技术也成为铝灰无害化的难点。

周扬民[74]将水浸脱氨和脱氯后的铝灰在950 ℃下焙烧3 h,得到铝灰中氟的脱除至0.2%,脱除率为97.5%,焙烧产生的氟化物可作为生产氟化硅的原料,实现铝灰的无害化及资源化利用。但是目前铝灰中氟化物的处理基本上都采用水洗方法。鲍善词[4]等研究二次铝灰中氟和氯等有害元素在水溶液中的浸出规律和无害化处理方法,确定其最佳工艺参数为浸出时间8 h,液固比为6,浸出液pH值为4,浸出温度为60 ℃,氟和氯元素的最大浸出率分别为87.67%和99.02%,滤液经蒸发结晶回收氟盐和氯盐。

中国科学院过程工程研究所对铝灰中氟和氯的无害化方面开展了大量的研究,根据原料特性采取适当的措施解毒:(1)对于高氟铝灰采取溶出的方法洗脱铝灰中氟,该方法可将铝灰中氟的含量从10%降低至0.43%以下;(2)对于低氟铝灰采取水浸+氟稳定化处置方法降低铝灰中氟的浸出毒性,该方法得到的铝灰残渣中F的浸出液中F浓度为20 mg/L,低于GB 5085.3-2007浸出液中危害成分浓度限值100 mg/L。

3 结论随着我国钛和铝消费水平的逐步提高,酸解废渣和铝灰量将会不断增大,国家环保形势越来越严格,其无害化处理和资源化利用是必然趋势。

现阶段企业对硫酸法钛白行业所产生的酸解废渣的处理一般是直接堆弃,少量提高TiO2品位后反渣利用。旋流器分离法和磁选法,是钛白行业处理酸解废渣最广的两种方法,但仍存在钛收率不高和回收产品中TiO2品位低等问题;碱法虽有效地解决了浮选法、磁选法、旋流器分离法、两段酸处理法和溶剂萃取法只能回收钛铁矿中的钛组分,而不能回收金红石和偏钛酸中含钛组分的难题,实现了高效回收利用酸解废渣中钛资源,但其经济性差和规模小的现状有待进一步升级。同时国内外对硫酸法钛白酸解渣中的钛、铁和硅资源高值利用研究相对较少,未来仍需加大此方向的研究和应用。

目前,关于铝灰处理的研究还主要集中在对其资源化利用方面,而铝灰无害化处理才是彻底解决铝灰危废的根本手段。在铝灰无害化方面还存在以下问题:(1)国内对铝灰中氟和氮的监测和管理都处于空白状态,长期被人忽视;(2)缺乏铝灰中铝、氧化铝、氮化铝和氟化物等的相关检测标准;(3)目前铝灰无害化(脱氮和脱氟)仍处在实验室研究阶段,产业化应用报道相对较少。参考文献:

| [1] |

宋曦韡.钛白粉酸解泥渣的危害特性及无害化处置研究[D].成都: 西南交通大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10613-1017059547.htm

|

| [2] |

唐振宁.硫酸法钛白粉废副产物综合利用的最新进展[C].济南: 国家化工行业生产力促进中心钛白分中心会员大会, 2016. http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=7701074

|

| [3] |

唐文骞, 宋冬宝. 硫酸法钛白"三废"治理与效益[J]. 化工设计, 2016, 26(2): 3-6. |

| [4] |

鲍善词, 李素芹, 张昌泉, 等. 二次铝灰中氟、氯的浸出与回收分析[J]. 中国冶金, 2018, 28(10): 24-28. |

| [5] |

郭冉, 刘雄章, 李青达, 等. 铝灰高值化回收利用技术现状[J]. 无机盐工业, 2017, 49(11): 12-15. |

| [6] |

李宗云, 许妍霞, 汪瑾, 等. 硫酸法钛白酸解尾渣工艺矿物学特性分析[J]. 化工学报, 2015, 66(5): 1947-1954. |

| [7] |

王晓峰.钛铁矿酸浸废渣制备高效絮凝剂及应用研究[D].广州: 广东工业大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-11911-1012362368.htm

|

| [8] |

孟凡成.难处理金红石型钛资源碱法分解方法研究[D].北京: 中国科学院大学, 2016. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3169093

|

| [9] |

李景胜.从钛白酸解废渣中回收钛矿的工艺研究[D].长沙: 中南大学, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10533-2007172106.htm

|

| [10] |

张玉林. 硫酸法铁白粉生产中三废的综合治理[J]. 化工环保, 1992(4): 244-245. |

| [11] |

吴永宝. 钛白粉生产中酸性废渣的利用[J]. 上海有色金属, 1980(2): 21-23. |

| [12] |

李景胜, 陈晓青, 薛晓娟, 等. 浮选法从钛白酸解废渣中回收TiO2的研究[J]. 稀有金属与硬质合金, 2006(1): 14-17. DOI:10.3969/j.issn.1004-0536.2006.01.004 |

| [13] |

Xu HF, Zhong H, Tang Q. A novel collector 2-ethyl-2-hexenoic hydroxamic acid:Flotation performance and adsorption mechanism to ilmenite[J]. Applied surface science, 2015, 353: 882-889. DOI:10.1016/j.apsusc.2015.06.072 |

| [14] |

杜鑫. 磁选技术在硫酸法钛白酸解泥渣中的应用初探[J]. 四川冶金, 2014, 36(1): 71-74. DOI:10.3969/j.issn.1001-5108.2014.01.016 |

| [15] |

刘之远. 矿物通论[M]. 北京: 商务印书馆, 1956: 159.

|

| [16] |

唐波, 许妍霞, 宋兴福, 等. 钛白酸解尾渣旋流分级数值模拟与实验研究[J]. 华东理工大学学报(自然科学版), 2016, 42(4): 454-459. |

| [17] |

杨谦.钛白粉工业酸解废渣回收利用的研究[D].湘潭: 湘潭大学, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10530-2008180381.htm

|

| [18] |

郭焦星. 萃取分离法从钛白粉酸解废渣中回收钛铁矿[J]. 有色金属(冶炼部分), 2012(8): 21-24. DOI:10.3969/j.issn.1007-7545.2012.08.007 |

| [19] |

初景龙, 刘亚辉, 李晓霞, 齐涛.一种综合利用硫酸法钛白黑泥的方法: 201210237410.9[P].2012-07-09.

|

| [20] |

Meng F C, Xue T Y, Liu Y H, et al. Treatment of tionite residue from titanium oxide industry for recovery of TiO2 and removal of silica[J]. Hydrometallurgy, 2016, 161: 112-116. DOI:10.1016/j.hydromet.2016.02.001 |

| [21] |

Meng F C, Xue T Y, Liu Y H, et al. Recovery of titanium from undissolved residue (tionite) in titanium oxide industry via NaOH hydrothermal conversion and H2SO4 leaching[J]. Transactions of nonferrous metals society of China, 2016, 26(6): 1696-1705. DOI:10.1016/S1003-6326(16)64247-4 |

| [22] |

Dondi M, Guarini G, Raimond M, et al. Recycling the insoluble residue from titania slag dissolution (tionite) in clay bricks[J]. Ceramics international, 2010, 36(8): 2461-2467. DOI:10.1016/j.ceramint.2010.08.007 |

| [23] |

Contreras M, Martín M I, Gázquez M J, et al. Valorisation of ilmenite mud waste in the manufacture of commercial ceramic[J]. Construction and building materials, 2014, 72(15): 31-40. |

| [24] |

Contreras M, Garcia-Diaz I, Gázquez M J, et al. Valorisation of waste ilmenite mud in the manufacture of sulphur polymer cement[J]. Journal of environmental management, 2013, 128: 625-630. DOI:10.1016/j.jenvman.2013.06.015 |

| [25] |

王晓峰.钛铁矿酸浸废渣制备高效絮凝剂及应用研究[D].广州: 广东工业大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-11911-1012362368.htm

|

| [26] |

何林, 蒲灵. 钛白粉酸解泥渣危险特性及处置研究[J]. 无机盐工业, 2015, 47(8): 69-72. |

| [27] |

周立志.利用二次固废制备硫铝酸盐水泥的试验研究与理论分析[D].济南: 山东大学, 2016. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3036125

|

| [28] |

郑磊.铝灰髙效分离提取及循环利用研究[D].长沙: 中南大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10533-2010190244.htm

|

| [29] |

Manfredi O, Wuth W, Bohlinger I. Characterizing the physical and chemical properties of aluminum dross[J]. JOM, 1997, 49(11): 48-51. DOI:10.1007/s11837-997-0012-9 |

| [30] |

李帅, 刘万超, 刘中凯, 等. 铝灰处理技术现状及展望[J]. 有色金属(冶炼部分), 2018(10): 29-34. |

| [31] |

Jafari NH, Stark TD, Roper R. Classification and reactivity of secondary aluminum production waste[J]. Journal of hazardous, toxic, and radioactive waste, 2013, 18(4): 1-11. |

| [32] |

Schlesinger ME. Aluminum recycling[M]. 2nd edition. Boca Raton: CRC Press, 2013: 228-229.

|

| [33] |

李远兵, 孙莉, 赵雷, 等. 铝灰的综合利用[J]. 中国有色冶金, 2008, 37(6): 63-67. DOI:10.3969/j.issn.1672-6103.2008.06.014 |

| [34] |

Zhou B, Yang Y, Reuter M, et al. Modelling of aluminium scrap melting in a rotary furnace[J]. Minerals engineering, 2006, 19(3): 299-308. DOI:10.1016/j.mineng.2005.07.017 |

| [35] |

Zholnin A, Zakharov A, Novichkov S, et al. Peculiarities of aluminum dross melting in a laboratory tilting rotary furnace[C]//Light metals 2004. Chichester: John Wiley and Sons Ltd. 2010: 943-956.

|

| [36] |

李艳, 夏毅敏. 热铝炉渣处理及高效冷却压滤机研制[J]. 湖南有色金属, 2004, 20(5): 46-47. DOI:10.3969/j.issn.1003-5540.2004.05.015 |

| [37] |

钟华萍, 李坊平. 从热铝灰中回收铝[J]. 铝加工, 2001, 24(1): 54-55. DOI:10.3969/j.issn.1005-4898.2001.01.017 |

| [38] |

Hwang J Y, Huang X, Xu Z. Recovery of metals from aluminum dross and salt cake aluminum dross and salt cake[J]. Journal of minerals & materials characterization & engineering, 2006, 5(1): 47-62. |

| [39] |

蔡艳秀. 铝灰的回收利用现状及发展趋势[J]. 资源再生, 2007, 6(10): 7-29. |

| [40] |

Das B R, Dash B, Tripathy B C, et al. Production of η-alumina from waste aluminum dross[J]. Minerals Engineering, 2007, 20(3): 252-258. DOI:10.1016/j.mineng.2006.09.002 |

| [41] |

Mostafa M, Allahverdi A. Enhanced alumina recovery from secondary aluminum dross for high purity nanostructured γ-alumina powder production:Kinetic study[J]. Journal of environmental management, 2018, 212(15): 78-291. |

| [42] |

谢刚, 于站良, 田林, 等.一种铝灰的资源化利用方法: 103555955A[P].2014-02-05.

|

| [43] |

李菲, 郭学益, 田庆华. 二次铝灰制备α-Al2O3工艺[J]. 北京科技大学学报, 2012, 34(4): 383-389. |

| [44] |

周扬民, 谢刚, 姚云, 等. 碱烧结法处理铝灰制备氢氧化铝[J]. 轻金属, 2015(9): 12-14. |

| [45] |

康文通, 李建军, 李小云, 等. 低铁硫酸铝生产新工艺研究[J]. 河北科技大学学报, 2001, 22(1): 68-70. |

| [46] |

胡保国, 蒋晨, 赵海侠, 等. 铝灰酸溶法制备聚合氯化铝[J]. 化工环保, 2013, 33(4): 325-329. DOI:10.3969/j.issn.1006-1878.2013.04.010 |

| [47] |

韩文爱, 陈亚鹏, 张雪梅, 等. 铝灰和电镀酸洗液制备聚合氯化铝铁[J]. 石家庄职业技术学院学报, 2014, 26(2): 11-12. DOI:10.3969/j.issn.1009-4873.2014.02.003 |

| [48] |

赵斌南, 唐剑, 敬叶灵.一种从铝灰中回收氧化铝和氯盐、氟盐的方法: 103060566A[P].2013-04-24.

|

| [49] |

Bruckard W J, Woodcock J T. Characterization and treatment of Australian salt cakes by aqueous leaching[J]. Minerals engineering, 2007, 20(15): 1376-1390. DOI:10.1016/j.mineng.2007.08.020 |

| [50] |

崔维, 易武平, 蔡安. 超声波强化浸出铝灰中氯的机理[J]. 过程工程学报, 2017, 17(4): 757-762. |

| [51] |

李家镜.利用铝灰制备Sialon材料的研究[D].上海: 上海交通大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10248-1013020687.htm

|

| [52] |

刘瑞琼, 智利彪, 智国彪. 利用铝灰低温冶炼制备棕刚玉[J]. 耐火材料, 2014, 48(2): 145-146. DOI:10.3969/j.issn.1001-1935.2014.02.018 |

| [53] |

徐晓虹, 熊碧玲, 吴建锋, 等. 废铝灰制备陶瓷清水砖的研究[J]. 武汉理工大学学报, 2006, 28(5): 14-16, 23. DOI:10.3321/j.issn:1671-4431.2006.05.005 |

| [54] |

王文龙, 田伟, 段广彬, 等. 完全以工业固废为原料制备硫铝酸盐水泥的研究与应用[J]. 水泥工程, 2015, 28(6): 12-15. |

| [55] |

袁向红, 许晓路. 炼铝废渣的综合利用试验[J]. 环境污染与防治, 2000, 22(1): 37-39. DOI:10.3969/j.issn.1001-3865.2000.01.015 |

| [56] |

徐强强.二次铝灰渣免烧砖的研制[D].金华: 浙江师范大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10345-1016291274.htm

|

| [57] |

Ewais E M M, Khalil N M, Amin M S, et al. Utilization of aluminum sludge and aluminum slag (dross)for the manufacture of calcium aluminate cement[J]. Ceramics international, 2009, 35: 3381-3388. DOI:10.1016/j.ceramint.2009.06.008 |

| [58] |

Mailar G, Sujay R N, Sreedhara B M, et al. Investigation of concrete produced using recycled aluminium dross for hot weather concreting conditions[J]. Resource efficient technologies, 2016, 2(2): 68-80. DOI:10.1016/j.reffit.2016.06.006 |

| [59] |

Gupta VK, Ali I, Saini VK. Removal of chlorophenols from waste-water using red mud:An aluminum industry waste[J]. Environmental science & technology, 2004, 38(14): 4012-4018. |

| [60] |

董文亮, 季晨曦, 张宏艳, 等. 铝渣复合脱硫剂在KR铁水脱硫过程中的应用[J]. 钢铁研究学报, 2017, 29(1): 44-49. |

| [61] |

李燕龙, 张立峰, 杨文, 等. 铝灰用于钢包渣改质剂试验[J]. 钢铁, 2014, 49(3): 17-23. DOI:10.3969/j.issn.1672-4224.2014.03.005 |

| [62] |

张洪, 王明勇, 丘关南, 等. 用工业废铝渣和废酸制备聚合硫酸铝的研究[J]. 轻工科技, 2017(3): 93-94. |

| [63] |

Murayama N, Arimura K, Okajima N, et al. Effect of structure-directing agent on AlPO4-n synthesis from aluminum dross[J]. International journal of mineral processing, 2009, 93(2): 110-114. DOI:10.1016/j.minpro.2009.07.002 |

| [64] |

Kim J, Biswas K, Jhon KW, et al. Synthesis of AlPO4-5 and CrAPO-5 using aluminum dross[J]. Journal of Hazardous Materials, 2009, 169(1): 919-925. |

| [65] |

Li P, Guo M, Zhang M, et al. Leaching process investigation of secondary aluminum dross:The effect of CO2 on leaching process of salt cake from aluminum remelting process[J]. Metallurgical and materials transactions B, 2012, 43(5): 1220-1230. DOI:10.1007/s11663-012-9678-7 |

| [66] |

刘吉.铝灰渣性质及其中的AlN在焙烧和水解过程中的行为研[D].沈阳: 东北大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10145-2010259167.htm

|

| [67] |

周长祥, 王卿, 张文娟, 等. 铝渣灰中氨氮的回收[J]. 矿产保护与利用, 2012(3): 38-41. DOI:10.3969/j.issn.1001-0076.2012.03.010 |

| [68] |

张勇, 郭朝晖, 王硕, 等. 响应曲面法对铝灰中AlN的水解行为[J]. 中国有色金属学报, 2016(4): 919-927. |

| [69] |

Li Q, Yang Q, Zhang G, et al. Investigations on the hydrolysis behavior of AlN in the leaching process of secondary aluminum dross[J]. Hydrometallurgy, 2018, 182: 121-127. DOI:10.1016/j.hydromet.2018.10.015 |

| [70] |

Fukumoto S, Hookabe T, Tsubakino H. Hydrolysis behavior of aluminum nitride in various solutions[J]. Journal of materials science, 2000, 35(11): 2743-2748. DOI:10.1023/A:1004718329003 |

| [71] |

Li P, Guo M, Zhang M, et al. Seetharaman, leaching process investigation of secondary aluminium dross:investigation of AlN hydrolysis behaviour in NaCl solution[J]. Mineral processing and extractive metallurgy, 2012, 21(3): 140-146. |

| [72] |

Tenorio JAS, Espinosa DCR. Effect of salt/oxide interaction on the process of aluminum recycling[J]. Journal of Light Metals, 2002, 2(2): 89-93. DOI:10.1016/S1471-5317(02)00027-5 |

| [73] |

戴翔, 焦少俊, 郑洋, 等. 利用含氟盐熔剂产生的二次铝灰的危险特性分析[J]. 无机盐工业, 2018, 50(11): 42-44. |

| [74] |

周扬民.铝灰的无害化处理及综合利用研究[D].昆明: 昆明理工大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10674-1015539788.htm

|

2019

2019