| 有色金属矿山选矿废水处理技术及生产应用 |

有色金属工业是重要的基础原材料产业,在经济和社会发展以及国防科技工业等方面发挥着重要作用。选矿作为有色金属矿产资源开发利用的重要环节,是有色金属矿产资源高效利用的关键,在有色金属矿山选矿生产的各个作业均会有废水产生,且选矿废水量大,含有金属离子、固体悬浮物、选矿药剂、酸碱等。有色金属矿山选矿废水直接排放,势必污染环境;直接回用到生产,将可能扰乱敏感的选矿分离过程,降低选矿指标,造成矿产资源的损失、浪费,甚至导致选矿生产无法正常进行。此外,我国有色金属矿山选矿厂有相当一部分位于水资源相对匮乏、生态较脆弱的中西部地区,水资源的严重短缺及纳污能力薄弱,甚至部分有色金属矿山选矿厂地处我国各大水系源头和中上游区,对环境保护要求异常严格,也亟需对选矿废水进行处理后循环利用。因此,有色金属矿山进行选矿废水处理回用是提高选矿废水循环利用率及减少选矿废水外排的重要途径,对有色金属行业的稳定持续发展有着不可或缺的作用,而采用经济高效的处理技术成为了有色金属选矿生产企业的迫切需求。

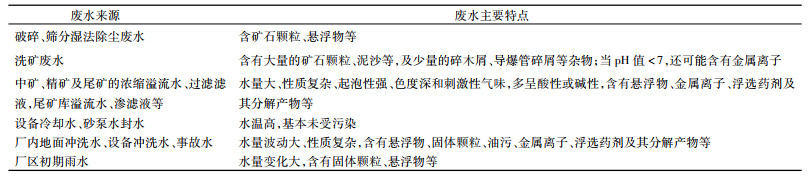

1 有色金属矿山选矿废水的来源我国有色金属矿山选矿厂耗水量较大,通常除以精矿水分、自然挥发损失部分水量外,其余以选矿废水形式排出。有色金属矿山选矿废水通常指选矿厂各个作业产生废水的总称,除精矿、尾矿脱水排出的废水外,还包括设备冷却水、地面冲洗水等。由于选矿生产工艺的不同,随之产生选矿废水的污染物种类和含量也不尽相同,采用重选的选矿废水主要污染物为悬浮物,采用浮选的选矿废水则还含有浮选药剂、金属离子等,而且还受到矿石性质、磨矿细度等影响。根据产生来源,有色金属矿山选矿废水大致可分为6类,详见表 1。

| 表 1 有色金属矿山选矿废水的主要来源及特点 Table 1 Main source and characteris of wastewater |

|

2 有色金属矿山选矿废水的成分组成及对选矿的影响

有色金属矿山选矿废水直接回用到生产流程,将可能扰乱敏感的选矿分离过程,将对生产操作、设备运行及选矿技术指标等产生影响。有色金属矿山选矿废水回用影响选矿的因素主要有残留选矿药剂、金属离子、固体悬浮物等。各类物质对选矿的影响不尽相同,而各类物质共同存在产生的叠加作用,使得对选矿产生的影响更加复杂、多变。

2.1 残留选矿药剂的影响有色金属矿浮选的有序、高效进行,离不开浮选药剂的种类、添加顺序、添加量、添加作业点等的合理选择与精准控制,而在不同作业选择性加入的浮选药剂不能完全与矿物作用,将导致选矿厂排出的废水中残留有大量的浮选药剂。选矿废水残留浮选药剂的有用成分及有害成分同时共存,未经适当处理直接回用,将破坏浮选药剂制度且难以及时有效调整,从而扰乱选矿分离过程及影响选矿生产操作。

张国范等[1]针对硫化—氧化混合锌矿尾矿废水回用试验研究,研究结果表明:氧化锌矿选矿废水直接用于硫化锌矿浮选,硫化锌矿回收率从91.05%下降至68.60%,品位从23.48%下降至16.77%,指标降低最主要的原因是废水中含有大量的有机浮选药剂,会导致浮选效果严重恶化。黄橙等[2]在三鑫铜矿选矿废水循环利用工业实践中,研究得出:经过絮凝沉降处理后的回水直接循环使用,对混合浮选影响不大,但回水中浮选药剂的积累会使得混合精矿产率增大,由13.10%上升到15.54%,进而会导致铜精矿品位降低,由21.89%降低至13.54%。李海令等[3]在内蒙古获各琦铅锌选矿厂废水利用生产实践中,研究得出:采用铅锌顺序优先浮选工艺流程,锌选别阶段的部分残留药剂会对铅选别造成干扰,增加铅锌分离的难度,影响铅选别的指标,采用选铅和选锌废水分别回用方案,可以实现较低成本条件下回水综合利用,且不会对选矿技术指标造成过多的影响。

2.2 金属离子的影响金属离子对有色金属矿浮选行为的影响较为复杂,金属离子吸附或生成氢氧化物胶体、硫化物沉淀等包裹在矿物表面,使矿物的疏水性改变,从而阻碍或加强药剂与矿物的作用,进而改变浮选效果;金属离子活化脉石矿物,使硫化矿物与脉石矿物分离困难;金属离子与浮选药剂生成沉淀或络合物,使浮选药剂的应有作用降低,且增加浮选药剂消耗。

刘爽等[4]对钙、镁、硫酸根离子对会泽铅锌矿硫化矿浮游性的影响研究,研究结果表明:Ca2+、Mg2+和SO42-达到特定浓度后,会泽铅锌矿方铅矿、闪锌矿和黄铁矿三种矿物的可浮性将会有不同程度的影响。欧乐明等[5]对硫化矿浮选体系中金属离子对石英浮选行为研究,研究发现:以戊基钾黄药为捕收剂,Fe3+、Pb2+、Cu2+、Ca2+、Mg2+和Fe2+这6种金属离子均可在石英表面吸附,但只有Fe3+、Cu2+和Pb2+在一定pH值范围内会生成氢氧化物沉淀或羟基络合物,从而活化石英浮选,进而导致石英浮选进入硫化矿精矿中。

2.3 固体悬浮物的影响固体悬浮物具有质量小、比表面积大的特点,大的比表面积和表面能,会吸附药剂而增加浮选药剂消耗;会在矿物表面形成悬浮物罩盖,改变了矿物表面的润湿性及阻碍浮选药剂和气泡与矿物的作用,并增加目的矿物的上浮难度,而罩盖在目的矿物表面一起进入精矿,将降低精矿品位,并影响脱水作业正常进行。

胡立嵩等[6]进行了选矿废水中悬浮物对磨矿和浮选影响的研究,研究结果表明:随着浮选用水中悬浮物含量的增加,经磨矿后合格粒级产率下降,随着浮选用水中悬浮物含量增大,铜精矿品位降低、回收率上升,硫精矿的品位和回收率均下降。胡伟武等[7]研究了选矿废水中悬浮物对铜、硫精矿脱水的影响,研究得出:随着循环水中悬浮物含量增加,铜精矿和硫精矿矿浆的沉降速度降低,上清液的透光率也下降,两种矿浆的过滤滤液透光率下降,滤饼含水率增加,控制循环水中固体悬浮物小于300 mg/L,其影响可不予考虑。

3 有色金属矿山选矿废水的处理方法为使选矿废水回用不影响选矿技术指标,只需对选矿废水中扰乱选矿过程的有害物质进行有效处理,而相对于选矿废水的达标排放前的处理,无需对选矿废水进行全面彻底的处理净化,显然选矿废水处理回用的技术经济可行性较优,且只有实现选矿废水的处理回用零外排才能彻底实现节约用水和保护环境的目的。目前,选矿废水的处理方法较多,主要有自然净化法、酸碱中和法、混凝沉淀法、吸附法、化学氧化法、硫化沉淀法、生物法及膜分离法等,相关的研究及生产应用表明各种选矿废水处理方法都有其独特的优点,但也存在着自身的不足。在各种处理方法中,其中对处理水体不产生二次污染的化学氧化法、吸附法、膜分离法,经过长时间的发展已经相对成熟,且在生产应用中比较占优势,将成为今后有色金属矿山选矿废水处理发展的重点方向。

3.1 自然净化法自然净化法常以尾矿库为构筑物,选矿废水进入尾矿库后,固体悬浮物经重力自然沉降,残余浮选药剂因性质不稳定而分解,金属离子与矿浆中的阴离子形成沉淀,并加之自然曝气氧化、光降解、生物净化等作用,使得选矿废水中的悬浮物、残余药剂、金属离子等降低,甚至基本去除。

赵永红等[8]研究了模拟废水中丁基黄药的自然降解规律,研究结果表明:初始浓度为10 mg/L的丁基黄药,在pH=4.5的情况下,经3 d的自然降解,浓度可降至0.05 mg/L以下,达到国家排放标准。严群等[9]进行了铅锌矿选矿废水净化回用工艺的试验研究,研究结果表明:CODCr、Pb、Zn、Cu含量分别为157.68、5.67、0.48、3.3 mg/L的尾矿水,经放置15 d自然降解,CODCr、Pb、Zn、Cu含量分别降低到38.45、5.18、0.29、0.48 mg/L,废水中的CODCr及Cu2+、Zn2+等重金属离子得到了有效去除,但对Pb2+离子去除作用不大。

自然净化法具有工艺简单、运行成本低、对处理水体不产生二次污染等特点,但受气温、日照等自然因素干扰大,且存在净化不彻底、耗时长等缺点,因此自然净化法多与其它处理方法联合使用,以提高选矿废水的处理效果。

3.2 酸碱中和法酸碱中和法,通过酸性废水中的H+与外加OH-,或使碱性废水中的OH-与外加的H+相互作用,生成弱解离的水分子,而矿浆中的重金属离子与氢氧根离子反应生成氢氧化物沉淀;生产实践中常用的中和剂有硫酸、硝酸、盐酸、石灰、碳酸钠、氢氧化钠、酸性废水、碱性废水等。

郑雅杰等[10]采用二段中和法处理某酸性矿山废水,研究结果表明:用石灰调pH值至5,Fe、Mn、Zn去除率分别为14.14%、5.94%和13.91%;用氢氧化钠二段中和后,调pH值至10.2,曝气流量为50 mL/min,反应时间为20 min时,废水中铁、锰、锌去除率均达到99.7%以上。吴飞[11]进行了武山铜矿选矿尾矿浆中和处理采矿井下酸性废水的研究,研究得出:利用井下酸性废水处理碱性尾矿废水,按体积比4:1进行中和反应,Cu、Zn等有害离子生成难溶的氢氧化物沉淀,处理后的外排水稳定达标,完全可以复用于选矿。Feng D等[12]采用碱性的炼铁渣和炼钢渣作为中和剂用以中和酸性选矿废水,并利用其吸附性去除废水中的铜、铅等重金属离子,在南非某金矿酸性废水进行处理试验时取得了成功。

酸碱中和法是处理酸性废水、碱性废水最常用的传统方法,具有工艺简单、反应快、适应性强和运行稳定等优点,但对残留选矿药剂的去除效果较差,而且受中和剂的影响较大,如盐酸、硝酸具有较强腐蚀性,石灰中和污泥量大及会造成结垢等。

3.3 混凝沉淀法混凝沉淀法的基本原理是在混凝剂的作用下,通过压缩双电层、吸附电中和、吸附架桥、沉析物网捕等一系列物理化学过程,使选矿废水中的某些溶解态和胶体态的污染物转变为凝聚状态的絮体而沉降分离。混凝沉淀的效果与混凝剂的选用密切相关,常用的混凝剂有硫酸铝、硫酸亚铁、三氯化铁、聚合硫酸铝(PAS)、聚合硫酸铁(PFS)、聚合氯化铝(PAC)、聚丙烯酰胺(PAM)等。

赵学中等[13]进行铅锌矿废水净化处理及回用试验研究,研究结果表明:采用明矾作为混凝剂,PAM作为助凝剂对铅锌矿山选矿废水进行混凝沉淀处理,pH值为9~10,明矾的用量为20~30 mg/L,PAM用量为0.5 mg/L时,混合废水的混凝沉淀效果最佳。行瑶等[14]进行混凝沉淀法处理铅锌矿尾矿废水中铅离子的研究,研究得出:“尿素螯合+PAS混凝+沉淀”作为处理铅锌矿尾矿废水中铅离子的最佳工艺,其最佳试验条件为尿素投加量0.5~1 mg/L,PAS的投加量2~3 mg/L,在最优条件下,铅锌矿尾矿废水中重金属铅的总去除率达94%以上。

混凝沉淀法作为一种成熟、可靠的选矿废水处理方法,在使用中存在着混凝剂用量大、渣量大且脱水困难等缺点,混凝剂的使用不当会产生残留而造成水体的二次污染,而且对于选矿废水中残留的浮选药剂及部分溶解态的金属离子,常规的混凝剂不能有效地对其去除。

3.4 吸附法吸附法主要是指利用固体吸附剂的物理吸附和化学吸附性能,去除废水中多种污染物的过程。在水处理中多用于深度处理,常用的吸附剂有活性炭、硅藻土、吸附树脂、粉煤灰及其改性产物等。

程伟等[15]通过静态试验研究了粉末活性炭对浮选废水中丁基黄药的吸附性能和影响因素,试验结果表明:粉末活性炭吸附废水中丁基黄药的行为符合Lagergren二级动力学模型,并且在pH值为7~8、温度为室温(298 K)、活性炭用量为0.3 g/L、吸附时间60 min的最佳吸附条件下,丁基黄药的去除率可达95.82%。叶力佳等[16]采用提纯的硅藻土对含有Cu2+的污染废水进行了吸附研究,研究得出:通过增加硅藻土用量、延长吸附作用时间、提高吸附温度和提高吸附pH值,可提高硅藻土对Cu2+的去除率,Cu2+去除率最高接近100%。胡晓钧等[17]采用新型TCAS吸附树脂对水中Cu2+的吸附去除研究,研究得出:当温度为20 ℃、0.5 g的TCAS吸附树脂对10 mL浓度为5.0 mg/L的Cu2+溶液吸附120 min时,Cu2+的去除率可达到99%以上。高宏等[18]进行了改性粉煤灰微珠吸附处理铅锌硫化矿选矿废水的研究,研究结果表明:改性粉煤灰微珠对废水中COD的吸附率达80%以上;对重金属离子的吸附能力大小依次为Zn2+>Pb2+>Cu2+,其中,对Zn2+、Pb2+的吸附率分别为75%和65%,而对Cu2+的吸附效果较差,吸附率为20%~40%。

吸附法对选矿废水中的金属离子及有机浮选药剂均有较好的去除效果,而且多数吸附剂可再生使用和不会对处理水体产生二次污染,但吸附剂普遍吸附量小,导致吸附剂用量大,而吸附剂再生相对困难且成本较高。

3.5 化学氧化法化学氧化法是向废水中投加强氧化剂,通过氧化作用将废水中的难降解有机物氧化分解为有机小分子或直接氧化为水和二氧化碳,从而降低废水的COD、BOD。常见的氧化剂有臭氧、Fenton试剂、双氧水、次氯酸钠等。

李韵捷等[19]进行了臭氧氧化降解苯胺黑药模拟废水的试验研究,试验结果表明:采用5 g/h的臭氧氧化20 min后,初始浓度50、75、150 mg/L的苯胺黑药模拟废水的COD去除率分别为56%、59%、76%,苯胺黑药浓度的去除率分别达到100%、99%、88%,反应后废水变为强酸性(pH<4)。徐劲等[20]进行了Fenton试剂处理选矿废水机理研究,试验结果表明:初始pH值和H2O2用量是影响去除效果的主要因素,在初始pH值为4,Fe2+浓度为20 mg/L、H2O2初始浓度为20 mg/L,氧化反应60 min的条件下,黄药的去除效果最好,达到99.5%。

化学氧化法处理选矿废水具有反应快、处理效率高、产生沉淀物少等优点,特别适用于处理含有机浮选药剂的选矿废水,而其中臭氧、双氧水用于选矿废水处理不产生残留或二次污染物,但是化学氧化法处理选矿废水普遍运行费用较高。

3.6 硫化沉淀法硫化沉淀法通过在废水中加入硫化剂,使废水中可溶性的金属离子转化为不溶或难溶的硫化物沉淀物而去除;常用的硫化剂有硫化钠、硫化氢等。

谢光炎等[21]采用硫化沉淀法处理矿山酸性废水,结果表明:以硫化钠作为硫化剂的硫化沉淀法对Cu2+、Pb2+等离子有较高的去除率,废水中铜、铅离子浓度分别可降低到1.0、0.5 mg/L以下,且处理后的废水作为铅铜矿浮选用水,其获得的选矿技术指标与用自来水相同,远高于未处理直接回用的选矿技术指标。蒋青山[22]通过两步沉淀法回收铜矿山酸性废水铜资源,结果表明:溶液pH值控制在3.45左右,加入一定量的石灰水,Fe3+优先其它离子沉淀得到去除,去除率可达82%以上,然后在上清液中加入一定量的NaHS与其中的Cu2+反应生成CuS沉淀,铜回收率可达99%。

硫化沉淀法的针对性强,去除率较高,可利用不同金属硫化物在水中的溶解度差异进行选择性沉淀处理,有助于实现有价金属的资源化回收利用,但对多种金属共存的选矿废水,通常需要分步沉淀。

3.7 生物法生物法主要是通过生物有机体或其代谢产物与废水中的金属离子、有机物进行作用,从而达到净化废水的目的;利用某些植物的生理特性来净化选矿废水也属于生物法。

肖利萍等[23]用锯屑与鸡粪混合物的发酵产物作为硫酸盐还原菌的碳源,通过被动处理技术处理酸性矿山废水,试验结果表明:废水中的Fe2+和Cu2+的去除率均超过90%,SO42-的浓度大幅度降低,但对Mn2+的去除效果一般。Dong等[24]利用生物活性炭处理浮选废水进行了试验,试验结果表明:生物活性炭反应器在最佳水力负荷为0.42 m3/(m2·h)、气水比为5:1、pH值范围在6~7的条件下,COD的去除率为82.5%,出水COD小于20 mg/L。Huang等[25]利用升流式厌氧—好氧生物滤池处理浮选废水进行了试验,试验结果表明:在生物反应器中水力停留时间为6 h、气水比为10:1、pH值为7的条件下,COD平均去除率为88.7%,出水COD为17~43 mg/L。林伟雄等[26]利用生物膜法处理硫化铅锌矿尾矿库外排废水,试验结果表明:在6~13 ℃的条件下,水力停留时间为2 d时,以50 cm×25 cm×0.4 cm的黏胶材料生物载体作为挂膜载体,处理50 L硫化铅锌矿尾矿库外排废水,出水COD浓度稳定在40 mg/L左右。叶志鸿等[27]对宽叶香蒲净化铅锌选矿废水效应研究时发现,经宽叶香蒲净化塘处理后的选矿废水,水质明显改善,pH值从8.03下降到7.74,总悬浮物去除率达到99%,Pb的去除率为90%,Zn和Cd的去除率达84%,其它金属如Cu、Fe和Al等也都有不同程度的降低。

生物法处理选矿废水针对性强,成本低,沉淀物少,不易产生二次污染,但适应性不强,操作要求高,耗时长,且对含高浓度金属离子、有机物的选矿废水处理效率不高。

3.8 膜分离法膜分离法是利用选择性透过膜为分离介质,在膜两侧施加某种或多种推动力(如浓度差、压力差、电位差等),使废水中的某组分选择性地优先通过膜,从而使废水得到净化。

李小生等[28]针对德兴铜矿精尾厂采用HDS工艺处理后的酸性废水和综合废水中COD和部分金属离子含量超标的水质情况,对废水进行了纳滤处理,研究结果表明:纳滤处理后的酸性废水和综合废水中的SS、COD、S2-、Zn、Pb均显著下降并达到现有企业排放标准,含量分别为27、45.9、<0.001、0.412、0.305 mg/L。许振良等[29]利用3种单皮层聚醚酰亚胺(PEI)中空纤维超滤膜,对水溶液中重金属离子镉和铅脱除进行了胶束强化超滤研究,研究结果表明:重金属Pb2+或Cd2+的截留率均可达到99.0%以上,渗透通量可达1.83×10-10 m3/(m2·s·Pa)。

膜分离法具有分离效率高、工艺简单、能耗低、对处理水体不产生二次污染等特点,但适用于处理浓度较低的废水,且膜组件的造价成本较高,使用过程中存在膜易污染、稳定性差等问题。

3.9 其它处理方法气浮法指利用高度分散的微小气泡,使之作为载体黏附于废水中污染物上,使其浮力大于重力和上浮阻力,从而使污染物上浮至水面,以实现污染物从废水中分离出来。张国范等[1]采用气浮法处理铅锌选矿废水60 min后,有机物去除率达93.33%,气浮法对废水中其他无机离子组分的去除无较大影响,但能去除锌,60 min气浮试验后,废水中锌浓度低于自来水中的浓度。

电催化氧化法通过外加电场的作用下,在电化学反应器内经过一系列物理、化学及电化学反应降解有机污染物的方法。李天国等[30]采用脉冲电催化内电解流化床技术同时去除浮选废水中的Pb2+和苯胺黑药,研究结果表明:在pH=4、电流密度为20 mA/cm2、脉冲周期为2 s、停留时间为90 min条件下,Pb2+和苯胺黑药去除率分别为99.8%和78.83%,BOD5/CODCr值由0.15上升至0.41,废水生化性得到提高。

微电解法又称为内电解法、零价铁法、铁碳法和铁屑过滤法,主要是通过金属的腐蚀原理,形成原电池来对废水进行处理。占强[31]利用脉冲电强化微电解流化床处理含重金属浮选废水,研究结果表明:在溶液初始pH=4、电流密度为20 mA/cm2、脉冲周期为2 S、极板间距为5 mm的条件下,废水中Cu2+、Pb2+、Zn2+、丁基黄药、苯胺黑药及CODCr的去除率分别达到99.44%、99.7%、94.43%、99.08%、81.89%和83.39%,BOD5/CODCr值由处理前的0.564提升到0.739,废水生化性得到提高。

4 有色金属矿山选矿废水处理生产回用在有色金属矿山选矿过程中,选矿用水的性质异常重要,破碎湿法收尘、洗矿、磨矿、浮选、重选及过滤等对用水的水质有不同的侧重点及要求。有色金属矿山选矿废水排放量大、污染物质种类多、水质不稳定,造成选矿废水处理回用较为困难;使用单一的处理方法及回用方式,难以得到理想的选矿废水回用效果,需综合考虑各种选矿废水的处理方法及回用的优缺点,将其有机结合进行选矿废水的处理回用,目前选矿废水回用的方式主要有选矿废水源头分质回用、尾矿库溢流水回用及选矿废水末端处理回用。

4.1 选矿废水源头分质回用针对选矿厂各个作业对选矿用水水质的差异性,根据选矿废水性质的不同特点,优先进行选矿废水源头分质回收回用,成为了消减选矿废水排放量及降低末端选矿废水处理负荷的有效途径,避免了选矿废水的过度处理,且选矿废水的源头分质回用能使其残留的有用选矿药剂得到充分利用,有利于降低选矿药剂消耗。

厂坝铅锌矿脱水真空泵用水环水及球磨机、破碎机、干燥窑等所使用的设备冷却水基本未受到污染,收集后循环使用或直接外排,碎矿地面卫生冲洗水经沉淀池净化后进入生产回水系统循环使用[32]。栖霞山铅锌矿原矿浓缩废水直接回用于球磨机分级和选铅作业,锌尾浓缩废水直接回用于选锌,尾矿水直接回用于选硫作业及选锰作业[33]。会泽铅锌矿球磨机冷却水收集后循环使用,锌精矿浓缩溢流水直接用作硫化锌选别作业及氧化铅锌选别作业用水,陶瓷过滤机滤液就地澄清用作陶瓷过滤机滤板反冲洗水[34]。

选矿废水源头分质回用易造成选矿厂给排水设施配置复杂,增加选矿厂用水管理难度,同时也潜在诸多不利因素,诸如:源头分质回用选矿废水水质及水量的波动,会影响选矿生产正常进行;源头分质回用选矿废水中的矿石颗粒、悬浮物等形成泥渣淤积,会降低回水构筑物的池容,造成管道、阀门堵塞等;源头分质回用选矿废水引起的浮选药剂、金属离子、悬浮物等积累,会干扰返回浮选作业的正常进行;源头分质回用选矿废水引起的结垢、腐蚀等,会增加检修维护的工作量。

4.2 尾矿库溢流水回用选矿废水进入尾矿库后得到了充分的均质混匀,使得尾矿库溢流水水质、水量相对稳定,为尾矿库溢流水后续直接回用或处理后回用提供了可靠的支撑;而选矿废水在尾矿库内经沉淀、水解、氧化、光降解等自然净化,使得尾矿库溢流水中的悬浮物、残余选矿药剂、金属离子等得到降低或基本去除,尾矿库溢流水水质得到改善,进一步扩大了使用范围。

河北省承德市寿王坟铜矿在20世纪70年代,就建成了选矿废水闭路循环系统,使尾矿库废水全部回收利用,其占总用水量的80%,在生产过程中降低了生产成本、减少了环境污染,取得了较好的效果[35]。吉林省吉恩铜镍选厂采用尾矿库溢流水替代磨浮清水后,为减少尾矿库溢流水中含氧量、残余药剂、细泥等对选矿影响,通过使用组合捕收剂及加大抑制剂用量改进浮选药剂制度,使得镍金属回收率提高6.37%[36]。

尾矿库溢流水中残留药剂及悬浮物、金属离子等,在回用中将可能对选矿生产造成影响,可与清水以一定比例混合使用,以及通过调整选矿生产流程浮选药剂用量,以降低尾矿库溢流水回用对选矿生产的影响;但针对尾矿库溢流水尚不能满足回用用水水质要求的,还需进一步经处理后回用,但与选矿废水直接处理相比,尾矿库溢流水更利于处理,且处理成本通常更低。

4.3 选矿废水末端处理回用选矿废水的末端处理回用指选矿废水在回用前进行处理以满足选矿用水的需要。为便于生产操作、管理及节省占地面积、降低投资等,选矿厂往往对选矿废水集中进行处理后回用,且为了实现处理后的选矿废水满足各种用途需要,决定了需按照最严格的用水水质标准进行处理。因此,在处理过程中某一种单一的选矿废水处理方法已很难达到预期的处理效果,因此通常将多种选矿废水处理方法优化耦合应用,为确保处理效果提供了可靠的技术支撑。

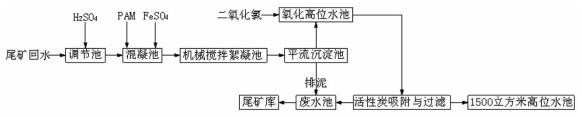

锡铁山铅锌矿选矿废水不经处理仅能作为锌精选泡沫冲洗水回用,回用率仅40%左右,经采用“调节pH值—混凝沉淀—氧化—吸附过滤”工艺流程对选矿废水进行处理后(处理工艺流程示意图见图 1),可回用于磨矿和铅精选作业泡沫冲洗水,选矿废水循环利用率提高至80%左右,且选矿指标基本不受影响[37]。

|

| 图 1 锡铁山铅锌矿选矿废水处理流程 Fig.1 Schematic flow sheet of wastewater treatment in Xitieshan lead-zinc mine |

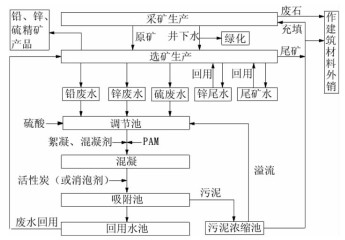

栖霞山铅锌矿选矿废水采用部分优先直接回用,剩余部分废水经“酸碱调节—混凝沉淀—活性炭吸附”适度净化处理再回用(处理工艺流程见图 2),成功实现了全部选矿废水的合理回用,节约了生产成本和水资源,提高了选矿指标,增加了企业效益[38]。

|

| 图 2 栖霞山铅锌矿选矿废水处理工艺流程 Fig.2 Technical flow sheet of wastewater treatment in Qixiashan lead-zinc mine |

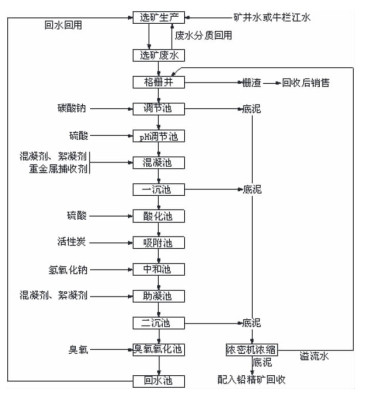

会泽铅锌矿选矿废水采用部分源头分质循环利用,剩余部分经“pH值调节—化学沉淀—混凝沉淀—活性炭吸附—臭氧氧化”集中快速深度净化处理后回用(处理工艺流程见图 3),实现了选矿废水厂内处理循环利用零外排,选矿废水处理过程中产生的富铅底泥配入铅精矿回收利用,提高了矿产资源综合利用率[34]。

|

| 图 3 会泽铅锌矿选矿废水处理工艺原则流程 Fig.3 Principle technical flow sheet of wastewater treatment in Huize lead-zinc mine |

多种选矿废水处理方法的优化耦合应用,提高了选矿废水处理深度确保回水达到使用要求,可以扬长避短,在提高处理效果、降低处理成本、缩短处理时间、减少水处理设施占地面积等方面充分发挥协同优势。虽然选矿废水末端处理回用成本较高,但在处理中将有可能使废水中含有的有价金属得到回收利用,增加了矿产资源综合利用率。

5 结语(1) 有色金属矿山选矿废水来源多、成分复杂、处理难度大,随着环保排放要求日益严格,对有色金属矿山选矿废水的处理和回用已成为亟待解决的问题。

(2) 有色金属矿山选矿废水回用影响选矿的因素主要有残留选矿药剂、金属离子、固体悬浮物等,可采用自然净化法、酸碱中和法、混凝沉淀法、吸附法、化学氧化法、硫化沉淀法、生物法、膜分离法等进行处理。

(3) 色金属矿山选矿废水生产回用的方式主要有选矿废水源头分质回用、尾矿库溢流水回用及选矿废水末端处理回用,在实际使用中应结合现场实际情况合理使用,而选矿废水末端处理回用宜将多种选矿废水处理方法进行优化耦合应用。

(4) 在研发使用新技术处理回用色金属矿山选矿废水的同时,需在选矿废水处理回用过程中综合回收利用废水中的有价金属,以实现化害为利、变废为宝,更需采用选矿新工艺、新型环保浮选药剂、高效设备等,从源头减少选矿废水产生量及降低选矿废水处理回用难度。

| [1] |

张国范, 李浩, 冯其明, 等. 氧化锌选矿废水对硫化锌浮选的影响及回水利用研究[J]. 有色金属(选矿部分), 2013(4): 14-16. DOI:10.3969/j.issn.1671-9492.2013.04.004 |

| [2] |

黄橙, 周林涛, 付壮. 三鑫铜矿选矿废水循环利用工业实践[J]. 有色金属(选矿部分), 2016(1): 56-59. DOI:10.3969/j.issn.1671-9492.2016.01.014 |

| [3] |

李海令, 付鑫. 内蒙古获各琦铅锌选矿厂废水利用[J]. 有色金属(选矿部分), 2009(1): 20-22. DOI:10.3969/j.issn.1671-9492.2009.01.006 |

| [4] |

刘爽, 孙春宝, 陈秀枝. 钙、镁、硫酸根离子对会泽铅锌矿硫化矿浮游性的影响[J]. 有色金属(选矿部分), 2007(2): 26-28. DOI:10.3969/j.issn.1671-9492.2007.02.008 |

| [5] |

欧乐明, 黄思捷, 朱阳戈. 硫化矿浮选体系中金属离子对石英浮选行为的影响[J]. 中南大学学报(自然科学版), 2012, 43(2): 31-33. |

| [6] |

胡立嵩, 罗廉明. 选矿废水中悬浮物对磨矿和浮选影响的研究[J]. 云南冶金, 2005(3): 17-19. DOI:10.3969/j.issn.1006-0308.2005.03.005 |

| [7] |

胡伟武, 罗廉明, 胡立嵩. 选矿废水中悬浮物对铜、硫精矿脱水的影响[J]. 武汉化工学院学报, 2003(6): 27-29. |

| [8] |

赵永红, 成先雄, 谢明辉, 等. 选矿废水中黄药自然降解特性的研究[J]. 矿业安全与环保, 2006(6): 33-34. DOI:10.3969/j.issn.1008-4495.2006.06.013 |

| [9] |

严群, 韩磊, 赖兰萍, 等. 铅锌矿选矿废水净化回用工艺的试验研究[J]. 中国矿业, 2007, 16(9): 57-59. DOI:10.3969/j.issn.1004-4051.2007.09.019 |

| [10] |

郑雅杰, 彭映林, 李长虹. 二段中和法处理酸性矿山废水[J]. 中南大学学报(自然科学版), 2011(5): 1215-1219. |

| [11] |

吴飞. 武山铜矿选矿尾矿浆中和处理采矿井下酸性废水的研究[J]. 矿冶工程, 2003, 23(1): 55-59. |

| [12] |

FENG D, VAN DEVENTER J S J, ALDRICH C. Removal of pollutantsfrom acid mine wastewater using metallurgical by-productslags[J]. Separation and Purification Technology, 2004, 40(1): 61-67. DOI:10.1016/j.seppur.2004.01.003 |

| [13] |

赵学中, 周廷熙, 王进, 等. 铅锌矿废水净化处理及回用试验研究[J]. 矿冶, 2010, 19(1): 88-90. DOI:10.3969/j.issn.1005-7854.2010.01.023 |

| [14] |

行瑶, 程爱华, 刘哲. 强化混凝沉淀法处理铅锌矿尾矿废水中铅离子的研究[J]. 中国矿业, 2016, 25(11): 162-164. DOI:10.3969/j.issn.1004-4051.2016.11.033 |

| [15] |

程伟, 张覃, 马文强. 活性炭对浮选废水中黄药的吸附特性研究[J]. 矿物学报, 2010, 30(2): 262-266. |

| [16] |

叶力佳, 杜玉成. 硅藻土对重金属离子Cu2+的吸附性能研究[J]. 矿冶, 2005(3): 69-71. DOI:10.3969/j.issn.1005-7854.2005.03.018 |

| [17] |

胡晓钧, 李玉双, 刘轶, 等. 新型TCAS吸附树脂对水中Cu2+的吸附去除研究[J]. 辽宁工程技术大学学报(自然科学版), 2011, 30(2): 241-243. DOI:10.3969/j.issn.1008-0562.2011.02.022 |

| [18] |

高宏, 李恒, 贺波, 等. 用改性粉煤灰微珠吸附处理铅锌硫化矿选矿废水[J]. 湿法冶金, 2018, 37(1): 40-43. |

| [19] |

李韵捷, 梁嘉林, 孙水裕. 臭氧氧化降解苯胺黑药模拟废水[J]. 环境工程学报, 2015, 9(3): 1161-1165. |

| [20] |

徐劲, 孙水裕, 张萍, 等. Fenton试剂处理选矿废水机理研究[J]. 环境污染治理技术与设备, 2015, 10(6): 45-48. |

| [21] |

谢光炎, 戴文灿, 孙水裕. 硫化沉淀浮选法处理矿山井下废水研究[J]. 有色金属(选矿部分), 2003(2): 41-43. DOI:10.3969/j.issn.1671-9492.2003.02.013 |

| [22] |

蒋青山. 两步沉淀法回收铜矿山酸性废水铜资源研究[J]. 矿产保护与利用, 2014(4): 49-51. |

| [23] |

肖利萍, 刘文颖, 褚玉芬. 被动处理技术SAPS处理酸性矿山废水试验研究[J]. 水资源与水工程学报, 2008, 19(2): 12-15. |

| [24] |

DONG Y B, LIN H, LIU Q L, et al. Treatment of flotation wastewater using biological activated carbon[J]. Journal of Central South University, 2014, 21(9): 3580-3587. DOI:10.1007/s11771-014-2339-z |

| [25] |

Huang C, Hai L, Huo H, et al. Continuous removal of ore floatation reagents by an anaerobic-aerobic biological filter[J]. Bioresource Technology, 2012, 114(2): 255-261. |

| [26] |

林伟雄, 孙水裕, 黄绍松, 等. 生物膜法处理硫化铅锌矿尾矿库外排废水[J]. 环境工程学报, 2014, 8(1): 67-71. |

| [27] |

叶志鸿, 陈桂珠, 蓝崇钰, 等. 宽叶香蒲净化塘系统净化铅/锌矿废水效应的研究[J]. 应用生态学报, 1992(2): 190-194. DOI:10.3321/j.issn:1001-9332.1992.02.002 |

| [28] |

李小生, 刘久清, 周钦, 等. 德兴铜矿精尾厂废水纳滤法浓缩和分离[J]. 有色金属科学与工程, 2014(5): 130-134. |

| [29] |

许振良, 徐惠敏, 翟晓东. 胶束强化超滤处理含镉和铅离子废水的研究[J]. 膜科学与技术, 2002, 22(3): 15-20. DOI:10.3969/j.issn.1007-8924.2002.03.004 |

| [30] |

李天国, 占强, 徐晓军, 等. 脉冲电催化内电解去除浮选废水中的铅和苯胺黑药[J]. 中国有色金属学报, 2015(6): 1694-1704. |

| [31] |

占强.脉冲电强化微电解流化床处理含重金属浮选废水的研究[D].昆明: 昆明理工大学, 2014.

|

| [32] |

王生镐, 龙道湖. 厂坝铅锌矿选矿废水综合治理[J]. 西部探矿工程, 2001, 13(6): 40-43. |

| [33] |

赵志强, 杨林峰, 缪建成, 等. 栖霞山银铅锌矿选矿废水全回用技术的研究与应用[J]. 有色金属(选矿部分), 2018(6): 29-33. DOI:10.3969/j.issn.1671-9492.2018.06.006 |

| [34] |

敖顺福, 江锐, 刘志成, 等. 会泽铅锌矿选矿废水处理技术进展[J]. 矿产保护与利用, 2017(5): 67-71. |

| [35] |

韩宝柱. 选矿废水闭路循环重复作用[J]. 节能, 1994(3): 22. |

| [36] |

刘绪光, 吉恩铜. 镍选厂选矿废水循环利用生产实践[J]. 矿产保护与利用, 2009(3): 55-58. DOI:10.3969/j.issn.1001-0076.2009.03.015 |

| [37] |

付金涛, 贺三章, 李世纯, 等. 锡铁山铅锌矿选矿废水高效循环利用实践[J]. 现代矿业, 2018(10): 132-133. DOI:10.3969/j.issn.1674-6082.2018.10.039 |

| [38] |

缪建成, 王方汉, 胡继华. 南京铅锌银矿废水零排放的研究与实践[J]. 金属矿山, 2003(8): 56-58. DOI:10.3321/j.issn:1001-1250.2003.08.021 |

2020

2020