| 电极表面结构对电浮选中氢气气泡物理特征的影响 |

2. 自然资源部煤炭资源勘查与综合利用重点实验室,陕西 西安 710021

2. Ministry of Natural Resources, Key Laboratory of Coal Resources Exploration and Comprehensive Utilization, Xi'an 710054, Shaanxi, China

电解浮选分离技术简称电浮选,在物质分离学科的诸多领域中具有重要地位。电浮选的基本原理是在电场作用下,水相发生解离并经过一系列极化作用,在阴极放出氢气,而阳极放出氧气,这些气体在水相中以气泡形式逐渐上升,并在上升的过程中吸附溶液中的杂质、污染物、矿物等,从而达到分离的目的[1]。电浮选气泡尺寸小,容易调节,气泡界面存在电荷,气泡活性高,兼备电凝聚作用等特点[2]。

电浮选在污水处理中应用较为广泛,如从制药废水中去除抗生素强力霉素[3],从制革废液中回收铬[4],处理石化工业污水中的有机污染物[5]、处理钢厂煤气洗涤废水[6]等。近年来,微细粒矿物、超细粒矿物的选别已成为矿物加工领域所面临的重要难题,电浮选在这类矿物的选别中发挥了良好的作用,如采用电浮选分离超细黄铜矿[7]、细赤铁矿[8]、铅锌矿[9]、细粒萤石[10]、细粒锡石[11]、白云石[12]和石英[13]以及从煤泥中回收精煤[14]等,达到了以往传统分离方法无法获得的效果。

作为固、液、气三相作用的物质分离方法,电浮选中作为载体的电解气泡的相关特征是影响分离效果的重要因素。电解气泡的产生速度、气泡尺寸的分布、气泡的上浮速度以及气泡间融并等因素是影响气泡与固体颗粒在溶液环境中的碰撞和黏附的关键。电浮选气泡特征的调控一般可通过电流密度与电极电压、溶液或电解参数(如pH、电解质、添加剂、温度等)、电极参数(如电极材质、表面结构、粗糙度及方向等)等的控制来实现。Hacha[1]研究表明,电解氢气泡的尺寸随pH、电流密度、电解质浓度的增加而减小。通过电极参数来调控气泡特征在能量消耗及气泡参数的可变范围上具有显著优势。因此,改变电极形状、电极材料及粗糙度等一直是研究的关注点。Ketkar[15]等考察了不锈钢网状电极的电极直径对氢气泡尺寸的影响,发现氢气泡直径随电极直径的减小而减小。同时,Mansour[16]利用丝状电极也得出了同样的结论,即当电极丝直径增大时,气泡的直径增大。Sun[17]考察了不锈钢网状电极的网孔大小对氢气泡直径的影响,发现网孔的增加可引起氢气泡直径的增加。Jiménez[18]在不锈钢电极上考察了电极表面粗糙度对气泡尺寸的影响,发现增加电极表面粗糙度,可减小电解气泡的尺寸。Tadesse等[19]总结了近20种不同电极材料对电解气泡尺寸的影响,结果发现电极材料对气泡的尺寸影响较为显著,气泡的尺寸可在15~105 μm之间变化。此外,Albijanic[20]和Verrelli[21]发现,随着电解气泡尺寸的减小,气泡的脱离速率增加,电解气泡的浓度也随之增加,且较高的气泡浓度可提高浮选的效率。史洺宇[22]和徐炯[23]在研究气泡上浮速度时发现,气泡的直径对小气泡的上升速度起着决定作用,气泡的上升速度随气泡尺寸的增大而增加。

电浮选中电极表面的气泡形成过程是气泡脱离电极后成为浮选载体的前提,而电极的微观结构及电极的表面特性(如表面亲疏水性)直接关系到气泡成核及脱离动力学。目前,在电极的微观结构及表面特性与气泡特征的关系研究方面尚有不足,特别是与浮选动力学相关的气泡尺寸、分散浓度以及上升速度等的调控机理还不明晰。基于此,本文开展电极的微观结构及润湿性对电解氢气泡特征的影响研究。以多孔镍电极为对象,通过刻蚀及表面改性处理,考察电极微观结构及润湿性对电解所产氢气泡的尺寸、浓度和上升速度的影响,以期明确电极微观结构及表面亲润性对电解氢气泡的影响规律,为电浮选中电极的选择和调控提供理论依据和数据支撑。

1 试验部分 1.1 电极材料的准备以多孔镍为电极材料,孔径300 μm,孔隙度95.0%,厚度0.5 mm。利用裁刀将各电极材料剪裁成15 mm×15 mm的方形片状。电极表面采用1 000目砂纸抛光,以去除潜在的氧化层,经丙酮和无水乙醇溶液依次超声清洗15 min,于真空干燥箱中干燥30 min后移入干燥器中备用。

1.2 电极材料的表面处理采用酸法刻蚀以获得不同微观粗糙表面的电极材料。将电极片置于3.0 mol/L的稀盐酸溶液中,于室温25 ℃下,分别浸泡10 min、15 min、20 min、25 min和30 min,将其取出,经蒸馏水超声清洗后真空干燥备用。

采用氟硅烷改性以构筑疏水性电极表面。首先以无水乙醇为溶剂,配制质量浓度为1.0%的氟硅烷乙醇溶液,并搅拌均匀;然后,将电极片于室温25 ℃下置于氟硅烷乙醇溶液中浸泡30 min,取出并真空干燥后备用。

1.3 电解试验方法搭建电浮选试验装置及动态摄像观察系统,如图 1所示。系统主要由高速动态摄像机、图像显示器、电源以及自制的分电极电浮选柱组成[24]。其中,电浮选柱由阳极柱和阴极柱组成,中间通过盐桥连接。根据电解反应,阳极柱获得氧气泡,阴极获得氢气泡。因氧气泡和氢气泡作为浮选载体在该系统下具有相似的气泡变化特征,因此本文重点考察阴极氢气泡的特征。

|

| 图 1 电解气泡观察系统 Fig.1 Observation equipments of electrolytic bubble |

将待测电极安装到浮选柱的阴极位置,阳极选用石墨电极为参比电极。以室温下的1.5 mol/L稀硫酸溶液为电解质。在电压3 V、电流0.5 A的条件下进行电解实验,待反应进行2 min稳定后通过高速摄像机拍摄浮选柱中的气泡并取照。

1.4 分析及表征方法 1.4.1 扫描电子显微镜采用日本电子JSM-6460LV钨灯丝扫描电镜(SEM)对处理前后的电极片表面形貌进行观察。二次电子分辨率优于3 nm;放大倍率:×5~300 000;成像模式:二次电子像(SEI)。

1.4.2 接触角测量通过光学接触角仪(JC2000dm,中国)测定室温下水对不同电极片的润湿性。液滴为去离子水5 μL,对每个电极片样品表面的5个不同位置进行测量后取均值。其中,疏水电极样品表面采用静态接触角测量模式进行,静置平衡时间2 s;而强亲水电极样品表面由于水滴铺展速度较快,因此采用动态接触角测量模式进行,测量采用软件触发。

1.4.3 气泡特征的分析采用日本奥林巴斯OLYMPUSi-SPEED3高速摄像机对阴极浮选柱中的气泡进行观察并拍摄取照。采用Image Pro Plus软件对收集到的图像进行处理,方法如图 2所示。首先调入待处理图像,在Count/Size栏中选择Select Colors对图像中的气泡进行拾取并分色处理,利用Count栏对气泡进行标记并统计,通过Measurement Data提取数据获得气泡平均直径和数量。以获取单位面积内的气泡数量近似表征气泡浓度(pcs/dm3)。利用快速连续取照,追踪气泡,以单位时间气泡上升的位移表征气泡上升速度(mm/s)。

|

| 图 2 气泡图像分析过程:(a)原图;(b)经分色后图像;(c)统计数据图像 Fig.2 Analysis procedure of bubblephotos: (a) Raw photo; (b) Photo with color separation; (c) Photo with data statistics |

2 结果与讨论 2.1 电极结构及润湿性

针对镍电极,考察了酸法刻蚀及刻蚀后经氟硅烷改性的材料表面微观结构,不同处理条件下材料的SEM照片如图 3所示。图 3(A)~(F)为不同酸法刻蚀时间下的镍表面形貌,(a)~(f)为相应刻蚀时间下经氟硅烷表面改性后的多孔镍表面形貌。

|

| 图 3 不同刻蚀时间及氟硅烷改性前后镍电极表面SEM照片 Fig.3 SEM images of nickel electrode with etching and modification |

由图 3A~F可见,原始多孔镍片表面较为光滑,经10 min酸法刻蚀后,表面出现微裂纹结构,随着刻蚀时间的延长,裂纹长度和深度加剧,并逐渐出现溶出的粒状结构;当时间进一步延长,溶出粒子增多,表面裂纹结构减少,到刻蚀时间25 min后,表面被溶出粒子占据,且粒子间的孔隙结构增多;刻蚀30 min时,表面粒子增多并出现堆积现象,粒间孔隙有所增大。根据化学刻蚀原理,刻蚀过程对金属的腐蚀首先发生在晶界与位错集中处,位错能较高的区域将被刻蚀掉[25]。因此,随着刻蚀时间的延长,刻蚀首先发生于晶界处,由此形成裂纹或裂隙,并逐渐贯穿材料表面(如图 3B-C);随后由于粒子的溶出,表面微孔随之增加(如图 3D-E)。另外,由图 3a-f可以看出,刻蚀后的电极材料经氟硅烷表面改性后,刻蚀造成的裂纹以及溶出粒子形成的粒间孔隙消失,不同刻蚀时间的电极材料经改性后均能形成较为平滑的表面;表明改性后氟硅烷吸附和填充于多孔镍表面,从而掩盖了材料表面的粗糙结构。

由于经酸法刻蚀后电极材料表面呈现强亲水性,因此,对刻蚀后的材料表面接触角采用了连续动态接触角测量办法,并通过图像分析计算液滴在材料表面完全铺展所需的时间t,通过t值的大小评价材料的润湿性,如图 4所示。结果表明,经刻蚀后多孔镍电极表面的液滴从接触材料表面开始经1.0 s时间后完成铺展,即t=1.0 s;t值越小表明亲水性越强。对于疏水性电极材料表面采用静态接触角测量了其平衡接触角。不同处理条件下材料的润湿性测试结果列于表 1。

|

| 图 4 强亲水电极材料表面的连续动态接触角测量图像 Fig.4 Images of continuous dynamic contact angle for strong hydrophilic electrode material |

| 表 1 不同刻蚀时间及氟硅烷改性前后镍电极表面润湿性 Table 1 Surface wettability of nickel electrodes with etching treatment and fluorosilane modification |

|

由表 1可知,原始多孔镍电极材料表面具有一定亲水性,平衡接触角为89°,经酸法刻蚀处理后材料的亲水性显著提高,表面呈现强亲水特征,且随着刻蚀时间的延长,材料表面亲水性不断增强。Wenzel理论认为[25],金属及金属氧化物表面一般都表现为亲水性,增加亲水材料表面的粗糙度,则会使其表面更加亲水,反之亦然。由酸法刻蚀后,材料表面形貌(图 3A-F)变化可知,酸法刻蚀增加了镍电极材料的表面微观粗糙度,致使其亲水性增加。刻蚀后的电极材料经氟硅烷改性处理后,其表面接触角显著增加,多孔镍电极表面呈现疏水性,接触角由89°增至135°,且经刻蚀再改性后的样品表面接触角随刻蚀时间的延长有所增加,这可能是由于刻蚀后形成的裂隙、溶出粒子间的孔隙等增加了电极表面粗糙度,氟硅烷在其表面的填充和吸附更充分,从而导致疏水化程度更高。

值得注意的是,样品刻蚀时间越长,氟硅烷改性后其表面接触角越大,当刻蚀时间达到25 min和30 min时,改性处理后的接触角分别高达154°和155°。

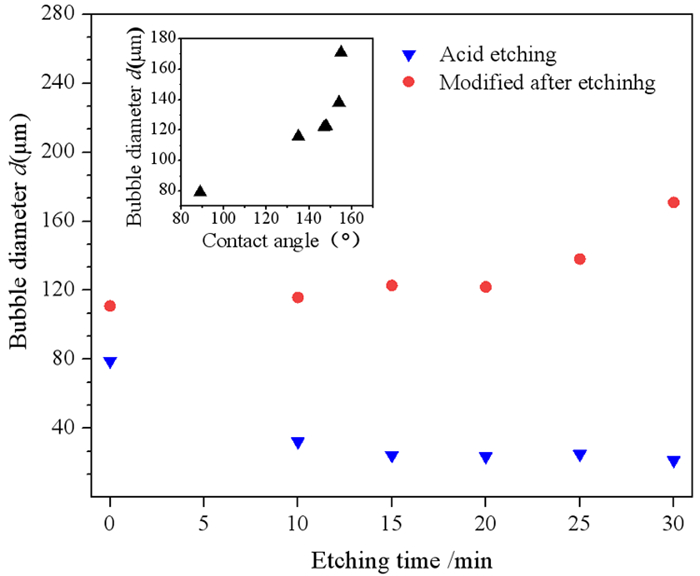

2.2 表面处理对多孔镍电极电解氢气泡特征的影响考察了酸法刻蚀及刻蚀后经氟硅烷改性的镍电极电解氢气泡的气泡尺寸,结果见图 5。

|

| 图 5 不同刻蚀时间及氟硅烷改性前后镍电极电解所产氢气泡尺寸 Fig.5 Characteristics of hydrogen bubble produced by nickel electrode electrolysis bubble diameter |

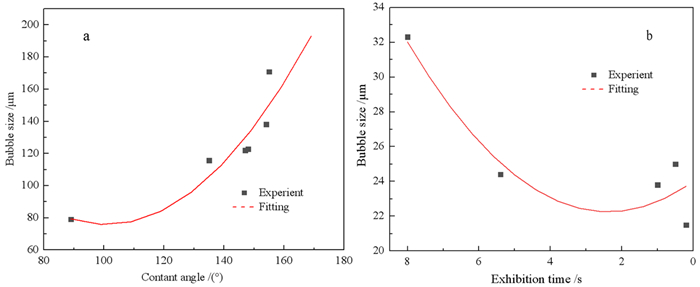

图 5为不同刻蚀时间下的气泡平均尺寸,由图可见,随着刻蚀时间的延长,电极电解产生的氢气泡平均尺寸有所减小;经氟硅烷改性后,电极产生的气泡尺寸明显增大,且不同刻蚀时间下改性后的气泡尺寸有所不同。将电极表面的静态接触角结果与气泡尺寸进行关联,如图 5(左上角),电极表面接触角越大,电解所得气泡尺寸越大,即电极表面疏水性越强,所得气泡尺寸越大。刻蚀后的多孔镍电极表面呈强亲水性,且随着刻蚀时间的延长,亲水性增加(见表 1),气泡尺寸减小。Shibuichi等[26]认为,经过刻蚀后,电极表面出现不同程度的裂痕,这些裂痕中存在少量空气,当电极进入液相电解时,裂痕中的空气可为后续电解气泡提供异相成核中心,从而加快气泡的生成速率,并减少气泡在电极上的黏附和合并,致使气泡脱离电极的尺寸较小。图 6为改性多孔镍电极表面疏水性变化对氢气泡尺寸大小的影响,同时,对其变化规律进行了非线性拟合,拟合方程如公式(1)和(2)所示。

|

| 图 6 不同润湿性和气泡尺寸关系:(a)疏水性;(b)亲水性 Fig.6 Relationship between different wettability and bubble size:(a)hydrophobicity; (b)hydrophily |

由图 6a中数据经二次回归拟合后,得到气泡尺寸与电极表面疏水性的关系方程,相关性达到0.8275,如式(1)所示:

| $ d = 0.0252{\theta ^2} - 5.0818\theta + 332.03 $ | (1) |

式中:θ为接触角;d为气泡尺寸。

由式(1)可知,气泡尺寸与多孔镍电极表面的接触角呈非线性关系。在本试验条件范围内,当接触角为85°时,气泡尺寸约为79 μm,当接触角达到157°时气泡尺寸可达到172 μm。这与试验结果基本一致。

由图 6b数据经二次非线性回归后,得到气泡尺寸与电极表面亲水性的关系方程,相关性达到0.8269,如式(2)所示。

| $ d = 0.3091{t^2} - 1.472t + 24.006 $ | (2) |

式中,t为完全铺展所需的时间。

由式(2)可知,气泡尺寸随电极亲水性的增加而减小。当完全铺展时间为8 s时,气泡尺寸为34 μm,当铺展时间为0.2 s时气泡尺寸减小至21 μm。对比图 6a和b,可知亲水性电极产生的氢气泡尺寸明显小于疏水性电极。

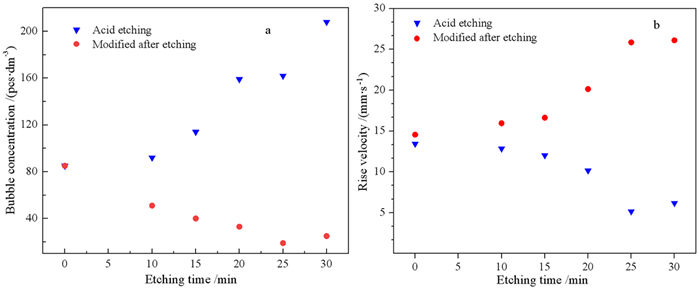

考察了酸法刻蚀及刻蚀后经氟硅烷改性的镍电极电解氢气泡的气泡浓度及上升速度,结果如图 7。

|

| 图 7 不同刻蚀时间及氟硅烷改性前后镍电极电解所产氢气泡浓度(a)和上升速度(b) Fig.7 Characteristics of hydrogen bubble produced by nickel electrode electrolysis: (a) Concentration; (b) Rise velocity |

图 7a为不同刻蚀时间下的氢气泡浓度。图中,随着对电极刻蚀时间的增加,电解产生的氢气泡的浓度增加,表明电极表面刻蚀程度越高,所产生的气泡量越大。这可能是由于刻蚀增加了电极表面的粗糙度,一方面裂隙中存在的空气增加了成核中心,致使气泡生成速率加快[26];另一方面,刻蚀程度的增加也增大了电极表面的有效面积,导致电解反应速率加快。而电极表面经改性后,气泡浓度明显减小,这可能是源于其表面疏水性的增加。疏水性电极表面电解时易形成连续或准连续的气膜,气膜的存在会阻碍电极与电解液的接触,从而降低电极与电解液的接触面积,因此在相同的电压下,疏水电极表面产生气泡的速率比亲水电极表面产生气泡的速率慢[20]。

图 7b为不同刻蚀时间下的氢气泡的上升速度。由图 7b可知,电极经刻蚀后电解产生的气泡上升速度明显小于刻蚀再改性后的,表明亲水性电极产生气泡的上升速度小于疏水性电极产生的气泡,且气泡上升速度与刻蚀程度有关。根据静态水下气泡运动方程[23]可知,当气泡足够小时气泡重力可忽略不计,气泡上升速度受控于气泡的尺寸,且在一定范围内随气泡直径的增加而增加。图 8为电解氢气泡的尺寸与上升速度关联关系,同时,给出了线性回归拟合结果,拟合方程如式(3)所示,相关性达到0.8676。由式(3)可知,在电解氢气泡的尺度范围内,气泡上升速度与尺寸基本呈线性相关。

|

| 图 8 电解氢气泡尺寸与气泡上升速度的关系 Fig.8 Relationship between size and rising velocity of hydrogen bubbles |

| $ V{\rm{ = 6}}{\rm{.81 + 0}}{\rm{.12 }}d $ | (3) |

式中,V为气泡上升速度。

3 结论(1) 经酸法刻蚀后,多孔镍电极表面的粗糙度增加,其表面裂纹、裂隙及溶出粒子间的孔隙随刻蚀程度的增加而增加。

(2) 经酸法刻蚀处理后,多孔镍电极材料表面亲水性显著提高,且随刻蚀时间的增加表面亲水性不断增强。氟硅烷改性可使电极材料表面疏水性增大;多孔镍电极经刻蚀再改性后,其表面疏水性增强,且刻蚀程度越大,改性后表面疏水性越强。

(3) 多孔镍电极表面亲水性越强,电解产生的氢气泡尺寸越小,气泡浓度或气泡生成量越高;相反地,电极表面疏水性越强,所获得的气泡尺寸越大,气泡浓度越低。在电解产生的氢气泡的尺度范围内,气泡上升速度与其尺寸呈线性相关,气泡尺寸越大,上升速度越快。

| [1] |

HACHA RR, MERMAAG, TOREM ML, et al. Measurement and analysis of H2 and O2 bubbles diameter produced by electroflotation processes in a modified Partridge-Smith cell[J]. Powder Technology, 2018, 342: 208-320. |

| [2] |

FUAT O, BUNYAMIN K. Treatment of pretreated coke wastewater by electrocoagulation and electrochemical per-oxidation processes[J]. Separation and Purification Technology, 2015, 150: 268-277. |

| [3] |

ZAIDI S, CHAABANE T, SIVASANKAR V, et al. Electro-coagulation coupled electro-floatation process:Feasible choice in Doxycycline removal from Pharmaceutical effluents[J]. Arabian Journal of Chemistry, 2015, 171(8): 2798-2809. |

| [4] |

RAJESWARI S, MANIKANDAN S, VIDHYA S, et al. A membrane electroflotation process for recovery of recyclable chromium (III) from tannery spent liquor effluent[J]. Journal of Hazardous Materials, 2018, 346: 133-139. |

| [5] |

孟凡春.石化工业污水中有机污染物的分析与治理[D].北京: 北京化工大学, 2006.

|

| [6] |

刘彬. 钢厂废水电化学处理研究[J]. 化学工程师, 2000, 79(4): 42-44. |

| [7] |

FIDELEM, BOGALE T, BORIS A, et al. Electroflotation of ultrafine chalcopyrite particles with sodium oleate collector[J]. MineralsEngineering, 2018, 120: 44-46. |

| [8] |

HACHA RR, TOREM ML, MERMA AG, et al. Electroflotation of fine hematite particles with Rhodococcusopacus as a biocollector in a modified Partridge-Smith cell[J]. Minerals Engineering, 2018, 126: 105-115. |

| [9] |

刘荆文. 铅锌矿石的通电浮选[J]. 有色金属, 1981, 2: 31-36. |

| [10] |

戴智飞, 黄红军, 孙伟, 等. 电解浮选中气泡性质对细粒萤石回收的影响[J]. 化工矿物与加工, 2017, 46(5): 9-12. |

| [11] |

覃文庆, 王佩佩, 任浏祎, 等. 颗粒气泡的匹配关系对细粒锡石浮选的影响[J]. 中国矿业大学学报, 2012, 41(3): 420-424, 438. |

| [12] |

魏以和, 李防, 贺金文. 油酸浮选白云石的试验研究[J]. 化工矿物与加工, 2012, 41(6): 1-3. |

| [13] |

KETK DR, 李坊穗. 细粒石英的电浮选[J]. 江西冶金, 1992, 1: 62-64. |

| [14] |

刘颖洲, 董宪姝, 代娟. 电解浮选中气泡尺寸对精煤产率的影响[J]. 煤炭技术, 2014, 33(4): 244-246. |

| [15] |

KHOSLANK, VENKATACHALAM S, SOMASUNDARAN P. Pulsed electrogenerated of bubbles for electroflatation[J]. Journal of Applied Eletrochemistry, 1991, 21: 986-990. |

| [16] |

MANSOUR LB, CHALBI S, KESENTINI I. Experimental study of hydrodynamic and bubble size distributions in electroflotation process[J]. Indian Journal of Chemical Technology, 2007, 14: 253-257. |

| [17] |

SUN W, MA L, HU Y, et al. Hydrogen bubble flotation of fine minerals containing calcium[J]. Mining Science and Technology (China), 2011, 21: 591-597. |

| [18] |

JIMÉNEZ C, TALAVERA B, SAEZ C, et al. Study of the production of hydrogen bubbles at low current densities for electroflotation processes[J]. Journal of Chemical Technology &Biotechnology, 2010, 85: 1368-1373. |

| [19] |

TADESSE, ALBIJANIC, MAKUEI, et al. Recovery of fine and ultrafine mineral particles by electroflotation-a review[J]. Mineral Processing & Extractive Metallurgy Review, 2018, 108-122. |

| [20] |

ALBIJANIC B, SUBASINGHE GKN, BRADSHAW DJ, et al. Influence of liberation on bubble-particle attachment time inflotation[J]. Minerals Engineering, 2015, 74: 156-162. |

| [21] |

VERRELLI DI, KOH PTL, NGUYEN AV. Particle-bubble interactionand attachment in flotation[J]. Chemical Engineering Science, 2011, 66(23): 5910-5921. |

| [22] |

史洺宇, 齐梅, 易成高, 等. 静水中气泡上升运动及阻力系数研究[J]. 计算力学学报, 2019, 36(3): 422-428. |

| [23] |

徐炯, 王彤, 杨波, 等. 静止水下气泡运动特性的测试与分析[J]. 水动力学研究与进展A辑, 2008, 6: 709-714. |

| [24] |

赵伟, 李振, 周安宁, 等. 铝电极电浮选阴极的气泡特征及其影响因素研究[J]. 矿产保护与利用, 2018(3): 87-92. |

| [25] |

赵丕阳, 王岩伟, 任青文, 等. 化学刻蚀制备亲水性铝及润湿性变化规律[J]. 表面技术, 2017, 46(5): 171-176. |

| [26] |

SHIBUICHI S, ONDA T, SATOH N, et al. Super water-repellent surfaces resulting from fractal structure[J]. Journal of Physical Chemistry, 1996, 100(50): 19512-19517. |

2020

2020