| 微波加热技术在冶金渣资源化利用中的应用 |

2. 云南民族大学 云南省高校绿色化学材料重点实验室,云南 昆明 650500

2. Key Laboratory of Green-chemistry Materials in University of Yunnan Province, Yunnan Minzu University, Kunming 650500, China

固体废弃物简称固废,由于其成分复杂,物理性状(水分、流动性、粒径等)各异,是“三废”中难处理的一种。固废处理是指采用物理、化学及生化方法把固体废弃物转化为资源和能源,或不具备利用价值的固废则经压缩和无毒处理后成为终态固体废物进行填埋和沉海,从而达到固废的无害化、减量化、资源化处理[1]。固废污染具有很强的隐蔽性和持久性,并且伴生的危害程度也较严重[2]。随着环保意识的日益增强和固废污染事件的不断爆发,固废处理技术及工艺优化成为较为热门的研究课题。

冶金行业在国民经济中占有极其重要的战略地位,而冶金渣是冶金生产过程的副产品,渣量巨大[3]。目前,我国冶金渣大部分作为渣土回填、铺路等低价值利用,高附加值资源转化利用率不足25%,钢渣的利用率仅为30%左右,利用方式单一且经济效益低,远远低于其他国家[4],其中德国早在2012年高炉炉渣的利用率已接近100%,钢渣的利用率也达到80%以上[5]。长期堆放和填埋未处理冶金渣,会造成其逐渐失去活性再处理难度增大,不仅占用大量土地资源,而且其附有的有害、有毒金属成分会污染地表和地下水源,导致土壤、水重金属污染等问题[6, 7]。因此,加强冶金渣资源化的综合利用技术攻关,提高固废冶金渣的资源利用率,实现固废无害化、减量化、资源化处理,进而促进冶金工业的增值增效以及高效健康发展,确保国民经济的稳定持续发展具有重要意义。

基于此,本文详细地综述了冶金渣的资源化利用现状,特别是微波加热技术在冶金渣资源化中的应用。

1 冶金渣 1.1 冶金渣的资源化利用现状在冶金工业生产过程中,会产生各种大量的冶金固废,主要存在形式为冶金渣、冶金尘泥以及粉煤灰[8],而冶金渣在冶金固废总量中的占比最大。作为一种极富利用价值的资源,冶金渣中潜在的经济价值和社会效益较大。

冶金固废资源化利用的主要途径是指从冶金渣中提取铁、铜、金等有价金属,并将尾料大量用于循环再生产转变成高附加值的同质或新生产品,避免冶金固废资源的浪费和环境污染,从而实现固废无害化、减量化、资源化处理。以钢渣为例,钢渣经磁选除铁后,铁渣粉、废钢铁(渣铁和渣钢)以及尾料被分离,其中废钢铁可返回钢铁厂回炉炼钢再利用;磁选回收的尾料和铁渣粉被大量用于生产水泥混合材料、砌筑水泥、路基材料、混凝土标砖、多孔砖、预拌砂浆等建材产品[9]。

冶金渣来源广泛且产出方式多样,因此如何科学合理地开展不同冶金渣的资源化利用研究,首先应该探明各种冶金渣的来源和产出形式。

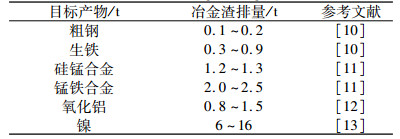

1.2 冶金渣的来源和排量不同冶金渣伴随目标产物的单位渣量见表 1所示。钢铁制造过程中,每炼1 t粗钢排出0.1~0.2 t钢渣,每炼1 t生铁排出0.3~0.9 t钢渣;锰系合金生产过程中,每产出1 t硅锰合金和锰铁合金,分别排出1.2~1.3 t和2.0~2.5 t高炉渣;有色冶炼工艺中,每产出1 t氧化铝排出0.8~1.5 t赤泥,每炼1 t镍排出6~16 t镍渣。

| 表 1 冶金渣的不同来源及单位排量 Table 1 Different sources and unit discharge of metallurgical slag |

|

冶金渣来源广泛且排放量巨大,应根据冶金渣的成分和特性科学有效地开展冶金渣的资源化利用。

1.3 冶金渣的分类和成分冶金渣是指冶金企业冶炼过程中,从含金属矿物或半成品中冶炼提取出目的金属后,排出的固体废弃物。按生产过程可将冶金弃渣分为火法冶炼弃渣和湿法冶炼弃渣;根据金属矿物来源分类,冶金渣又可分为黑色冶金渣(钢铁冶炼弃渣)和有色冶金渣。

黑色冶金渣是指钢铁生产过程中产生的高炉渣、铁合金渣、钢渣。其中高炉渣可分为炼钢生铁渣、铸造生铁渣、锰铁矿渣等;根据后续对熔渣的不同处理方式,又可分为粒化高炉矿渣、高炉重矿渣、膨胀矿渣、矿渣棉等,主要成分为CaO、SiO2和Al2O3,其化学组成与天然岩石和硅酸盐水泥相似,因此粒化高炉矿渣主要用作水泥混合材料,其次作为混凝土掺合料和硅肥,重矿渣和膨胀矿渣用作混凝土骨料和道路材料[14]。铁合金渣的品种及来源广泛,成分复杂,分为碳素铬铁渣、硅锰渣和锰铁高炉渣等,作为水泥混合材料、墙体材料、工程骨料、肥料等广泛用于水泥工业、建材、道路施工以及农业生产等领域[15]。钢渣依炉型可分为转炉渣、平炉渣和电炉渣,以氧化钙、氧化硅、氧化铁、氧化镁等氧化物为主,主要用作炼铁时烧结矿原料以及熔剂、水泥混合材料、铁混凝土掺合料、道路工程材料和墙体材料[3],其综合资源化利用技术主要包括:钢渣磁选除铁、钢渣返烧结、钢渣水泥、钢铁渣制造复合粉以及消解游离氧化钙(f-CaO)和游离氧化镁(f-MgO)技术等[3, 16];其次我国钢渣处理技术呈现多元化,主要包括热泼、热闷、风淬、水淬、盘泼、滚筒以及粒化轮等技术[17-18],其中具有代表性的钢渣余热自解热闷处理工艺技术流程图如图 1所示[4]。

|

| 图 1 钢渣热闷加工处理生产线流程图 Fig.1 Flowchart of hot tight covering for steel slag |

有色冶金渣是指在有色金属冶炼或提取过程中产生的固体废弃物,其主要成分为精炼或浸出主金属及其它伴生金属后,矿石中剩余的脉石和燃料灰分中的造渣成分、溶剂等混合产生的沉淀物,多为复杂的混合物或化合物。按生产工艺可分火法熔融炉渣和湿法冶炼残渣两类;按金属矿物的性质,可分为重金属渣(如铜渣、铅渣、锌渣等)、轻金属渣(如赤泥)和稀有金属渣[19]。有色金属渣水淬后大多是呈亮黑色的致密颗粒,主要成分有SiO2、CaO、Al2O3、MgO等,并富含各种有价金属,资源化利用主要是从冶金废渣中提取有价金属元素,减量化利用主要为用作井下充填材料、玻璃、陶瓷、建材砖、水泥、路基材料、农业肥料或添加剂、盐类化合物和矿渣棉等的制作原料[20]。目前国内外研究者对重金属渣中的铜、铅、镍炉渣的处理和利用较多,轻金属渣中的赤泥也受到重视,但对稀有金属渣还未进行有效的处理和资源化利用。

2 微波加热技术处理冶金渣微波加热是一种新型的绿色加热方法,快速加热介电材料的能力通常用作热源和传导加热的传统替代方案[21-22],近年来在冶金渣资源化利用领域有广泛应用。

2.1 微波还原碳是一种吸波性能非常好的物质,当把微波能用于金属氧化物的碳热还原时,碳的还原能力明显提高,从而加速反应进行。由于快速加热和选择性加热的特点,碳也充当微波加热促进剂,在矿物中强吸波组元及还原剂内部可产生微区温度极高的“热点”,这些热点成为化学反应中心,从而在很大程度上加速还原过程的进行[23-24]。

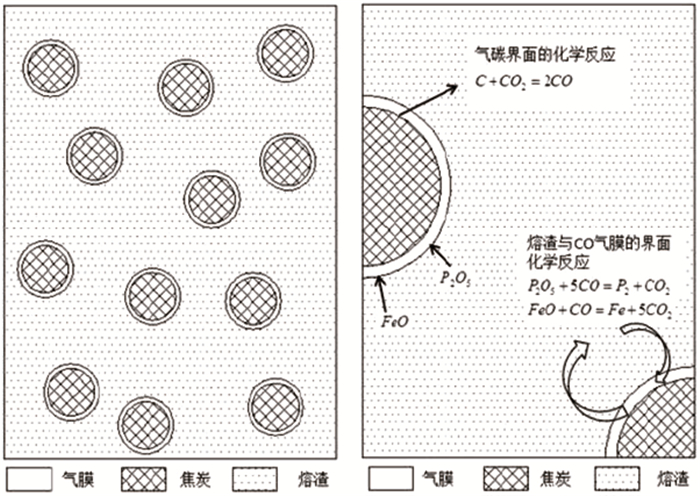

姜涛等[25]以富硼渣为主要原料,利用微波还原氮化合成了(Ca, Mg)-a′-Sialon-AIN-BN粉;与传统加热相比,微波加热下粉体的合成温度降低80 ℃,恒温时间缩短2 h,产物中长柱状a′-Sialon晶粒数量明显增多,且长径比更大。许少霞等[26]开展了微波碳热还原钢渣脱磷的升温特性研究,结果发现在1 500 ℃、保温60 min条件下,脱磷率可达92.59%。李海洋等[27]同样采用微波碳热还原对包钢转炉渣开展了脱磷研究,发现钢渣的气化脱磷反应的限制性环节为界面化学反应,其反应活化能为55.516 kJ/mol,其微波碳热还原钢渣脱磷气化反应示意图如图 2[27]所示。

|

| 图 2 微波碳热还原钢渣脱磷气化反应示意图 Fig.2 Schematic diagram of dephosphorization and gasification reaction of steel slag by microwave carbothermal reduction |

相比于传统加热,微波体加热的特点消除了传统加热反应过程中物料的“冷中心”问题,为化学反应进程创造更有利的动力学条件。与此同时,微波选择性加热的特点使不同组分因热膨胀系数不同而在晶格间产生热应力,导致颗粒间边界断裂或产生裂缝,因而在复杂金属矿物颗粒表面出现大量微裂纹,从而加速包裹体中金属矿物的还原,提高金属化率,促进有价金属的选择性还原。

2.2 微波煅烧目前常规煅烧工艺中,无论是箱式炉、管式炉,还是回转窑;无论采用燃料加热,还是电加热,热量均是由表及里地进行传递,且存在温度分布不均匀的现象,为保证产品的均匀性和合格率,通常不得不采用延长煅烧时间、提高煅烧温度等方式,从而导致常规煅烧工艺存在周期长、能耗高等缺陷。微波煅烧是利用物料自身吸收微波的性能加热分解物质,克服了常规加热中存在的温度梯度而导致的受热不均、煅烧时间长等问题,具有加热均匀、效率高、煅烧时间短等优点,在化合物分解、材料制备及废弃物的处理等方面显示出极大的优越性[28-29]。

张宁等[30]报道了微波煅烧硅酸盐水泥的研究,指出采用微波煅烧相比于电炉煅烧, 温度至少降低50 ℃,煅烧时间缩短约70%,微波煅烧水化活性优于电炉煅烧,强度也显著提高;微波煅烧得到的熟料中硅酸盐矿物(C3S+C2S)总含量提高了约10%,中间相(C3A+C4AF)的含量降低了约10%。李鑫金等[31]用微波煅烧活化后的赤泥处理含铬废水,经微波功率800 W、煅烧活化30 min后的赤泥对Cr3+有相当好的去除能力,当Cr3+浓度小于300 mg/L时,按活化赤泥和铬质量之比为200:1加入,Cr3+除去率可达99%以上,符合国家排放标准;含Cr6+废水的去除效果与Cr3+完全相同。范兴祥等[32]以锌冶炼浮渣为原料,采用微波连续煅烧生产高纯超细活性氧化锌,研究发现微波煅烧12 min便可制得超细ZnO粉体,而采用传统煅烧方式至少需要2~3 h才能完成。

相比于传统煅烧工艺,采用微波煅烧可以大大缩短工艺时间,降低生产成本,提高产品质量,避免环境污染,对企业实现节能降耗,增值增效具有积极促进作用。

2.3 微波氧化我国矿产资源具有品位低、有用矿物嵌布粒度细、矿物共生复杂等特点,复杂共伴生有色多金属矿的高效分离技术难度大。浸出过程中由于矿粒被难溶物质包裹使反应受阻,导致浸出速率变慢,时间延长,进而引发浸出剂消耗量大、能耗高。因此目前浸出前常进行氧化焙烧处理,提高后续浸出效果。微波加热具有选择性加热的特点,可使矿物中吸波性能差异的成分间产生温度梯度和热应力,在矿物界面产生微裂纹,微波氧化焙烧处理可为浸出过程增大反应界面,提供溶液与有用矿物接触的通道,为浸出过程的快速进行提供有利条件[33-34]。

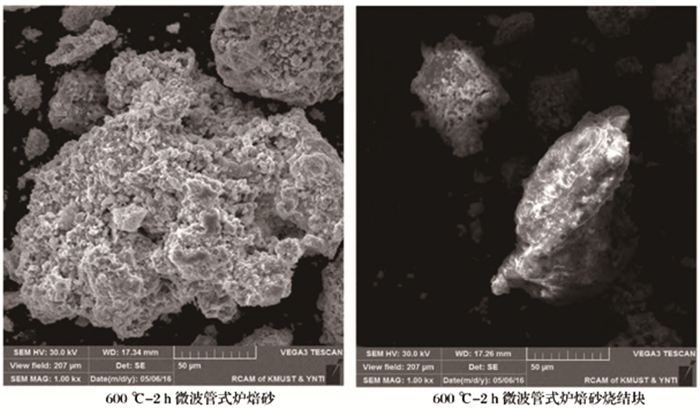

于淑萍和崔晓雪[35]以活性炭和钢渣的混合物作为吸附催化剂,采用微波诱导氧化法对环氧氯丙烷皂化废水进行降解,结果表明在最佳处理条件下废水去除率可达70. 9%;相比单独使用活性炭,加入钢渣可以增大吸附效果, 且采用微波诱导氧化法处理皂化废水氧化高效快速、工艺简单、处理效果好,对解决企业面临的节能减排、降低成本等重大问题有积极作用。宋宁等[36]利用微波加热钕铁硼二次废渣制备锰锌铁氧体,锰锌铁氧体配方为Mn0.72Zn0.23Fe2.05O4,结果表明微粉在1 300 ℃微波氧化焙烧1 h后得到晶粒大、气孔较小的锰锌铁氧体,其微粉含量与配方相吻合。余霞等[37]采用微波管式炉开展了微波氧化焙烧含锗硬锌渣试验,得到最佳工艺条件为:微波焙烧温度500 ℃,焙烧时间2.5 h,最佳浸出率为86.82%;对比于以焦炭作燃料,微波加热显著缩短氧化焙烧时间约89.6%,降低焙烧温度200 ℃,实现了氧化焙烧过程的清洁生产、节能高效;其微波焙烧后焙砂和烧结块的SEM图谱如图 3[37]所示。

|

| 图 3 焙砂和烧结块的SEM Fig.3 SEM patterns of the calcine and agglomerate |

2.4 微波干燥

矿物干燥是冶金的重要工序,不同工艺对原料含水的要求各不相同。以铜精矿为例,诺兰达熔炼要求铜精矿含水量为7%~10%,反射炉熔炼含水量为6%~7%,电炉熔炼含水量小于3%,而闪射炉熔炼要求含水量小于0.3%。矿物干燥有回转窑干燥、流化床干燥、气流干燥、喷雾干燥、滚筒干燥等,普遍存在能耗高、热效率低、操作环境恶劣等缺陷。随着环保要求和成本压力的提高,微波加热技术在矿物干燥乃至冶金渣干燥的应用日益广泛。

张梅等[38]对比研究了锌浸出渣的干燥行为,分析得出微波干燥相对于常规干燥的巨大优势。相同条件下干燥物料质量到165.1 g,即湿基含水量为6.92%时,常规干燥需要200 min;而微波干燥物料湿基含水率为6.97%时,只需要5 min,微波干燥所需时间仅为烘干处理的1/30~1/40。李健等[39]采用响应曲面法对微波干燥铅渣试验进行优化,得到优化工艺参数为干燥温度93 ℃,干燥时间10 min,物料厚度19 mm,相对脱水率达到68.21%,干燥后铅渣的含水量为8.12%,可以满足后序工艺要求。

微波加热由于其热特性,改变了常规加热干燥过程中某些迁移势和迁移势梯度方向。由于水的介电损耗较大,能大量吸收微波能并转化为热能,物料升温和蒸发同时进行。因此在物料表面,由于蒸发冷却使物料表面温度略低于里层温度,同时由于物料内部产生热量,以致内部蒸气迅速产生,形成压力梯度。初始含水率越高,压力梯度对水排除的影响越大,驱使水分流向表面,加快干燥速度[40-41]。微波干燥过程中,温度梯度、传热和蒸气压迁移方向均一致,明显改善干燥过程中水分迁移条件,从而优于常规干燥。同时由于压力迁移动力的存在,使微波干燥具有由内向外的干燥特点,即对物料整体而言,物料内层首先干燥,克服了常规干燥中因物料外层先干燥而形成硬壳板结从而阻碍内部水分继续外移的缺点。

2.5 微波辅助浸出浸出是指用适当的溶剂处理矿石或精矿,将被提取的金属以离子形式进入溶液,从而与脉石和其他杂质分离。在传统浸出过程中,当浸出进行到一定时间后,通常由于浸出的化学反应生成较为致密的物质包裹未反应的反应核,使浸出反应受阻,浸出速率降低,浸出时间延长,能耗增高。微波加热应用到浸出过程中,可显著强化浸出过程。

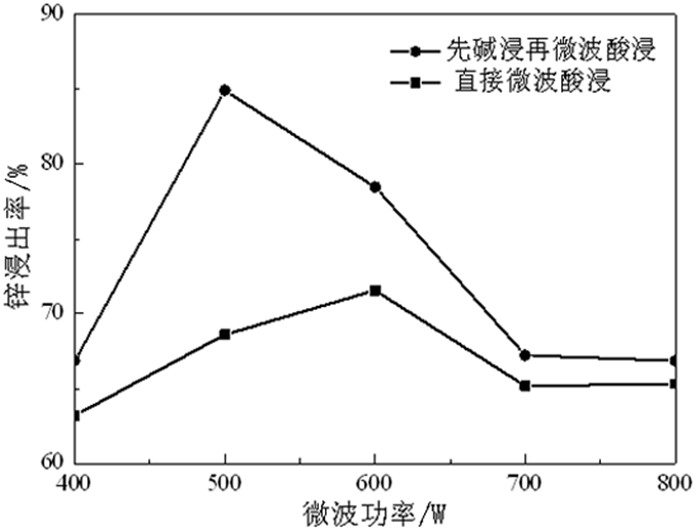

马红周等[42]报道了从镍浸出渣中微波辅助硫酸浸出铜的试验,优化结果为:微波功率700 W,Fe2(SO4)3质量浓度100 g/L,硫酸质量浓度184 g/L,液固体积质量比8:1,浸出时间2 h,铜浸出率为89.82%;相对于常规的渣造锍熔炼,微波辅助浸出有效地降低能耗及浸出时间,改善操作环境。姚金环等[43]利用微波加热辅助浸出铁矾渣中的锌,结果表明浸出过程中引入微波可以提高锌浸出率,微波酸浸之前先进行碱浸有利于锌的浸出,其浸出方式对锌浸出率的影响如图 4[43]所示。

|

| 图 4 微波功率对锌浸出率的影响 Fig.4 Effect of microwave power on zinc leaching rate |

浸出过程中引入微波加热辅助,产生搅拌效应,破坏黏附在矿物表面上的附着物,使矿物新鲜表面重新暴露出来,增强与溶液的接触面积,从而提高反应浸出速率;对于包裹体矿物,微波的选择性加热有助于在矿物颗粒表面产生微裂纹,进而增加固液反应接触面积,加快浸出速率[44-45]。

2.6 微波助磨微波助磨是利用微波的选择性加热作用,有针对性地对矿石中各矿物进行加热预处理,改变其原有的强度和应力分布,增加表面微裂纹和晶格缺陷等,提高磨矿效率[46]。

陈艳等[47]采用微波协助碾磨高钛高炉渣,结果发现高炉渣能被微波有效加热,并产生微裂纹;经5次、5 min微波处理后,渣的强度降低20%,有利于后续从炉渣中分离出钙钛矿(CaTiO3)和降低渣中TiO2含量。

常规加热对矿石进行预处理时,矿石中各种矿物被加热的速度大致相同,矿物之间不会产生明显的温度梯度,因此加热时间长,能耗高。而微波加热助磨过程中,由于矿物介电特性不同,微波对矿物加热具有选择性,矿物的升温速率取决于对微波的吸收性能。矿物中的氧化钙、碳酸钙和二氧化硅等成分是微波透射体,基本不能被微波加热;四氧化三铁、二氧化锰等成分为微波吸收体,在微波场中的升温速率快;不同成分的升温行为差异在矿石内部形成温度梯度,在矿物相界面导致热应力,产生微裂纹,使矿石更易磨碎,从而降低磨矿工序的能耗[48-49]。

除上述应用之外,微波加热技术在冶金渣硫酸化焙烧等领域的相关应用也被相继报道。刘超等[50]采用微波硫酸化焙烧—水浸工艺从铁矾渣中回收有价金属,Fe、Zn浸出率分别可达89.4%、80.7%,后续得到的富含硫酸铅的浸出渣可用作炼铅添加剂;与传统烟化炉工艺相比,此工艺金属浸出率高,处理效率高,环境友好。

3 结论微波加热可以有效地应用于冶金渣资源化处理过程,赋予选择性加热、均匀性加热、加热速率快、节能高效、清洁生产等优点;相比于传统加热处理冶金渣,反应温度低,工艺时间短,热效率高能耗低,金属浸出率高,产品质量性能优越,操作简单且环境友好,具有广阔的应用前景且应用范围广泛。但目前仍处于实验室或半工业阶段,相关应用还不够成熟,应加大其研究力度,力图将微波技术从实验室拓展到固废冶金渣资源化利用的工业生产实践中。

| [1] |

王绍文, 梁富智, 王纪曾. 固体废弃物资源化技术与应用[M]. 北京: 冶金工业出版社, 2003: 13-16.

|

| [2] |

Guerrero L A, Maas G, Hogland W. Solid waste management challenges for cities in developing countries[J]. Tecnología en marcha, 2013, 33(1): 220-232. |

| [3] |

于先坤. 冶金固废资源化利用现状及发展[J]. 金属矿山, 2015, 44(2): 177-180. |

| [4] |

闫启平. 我国冶金渣开发利用产业慨况及发展前景[J]. 再生资源与循环经济, 2014, 7(4): 22-27. DOI:10.3969/j.issn.1674-0912.2014.04.008 |

| [5] |

赵青林, 周明凯, 魏茂. 德国冶金渣及其综合利用情况[J]. 硅酸盐通报, 2006, 25(6): 165-171. DOI:10.3969/j.issn.1001-1625.2006.06.036 |

| [6] |

Zhang D Q, Tan S K, Gersberg R M. Municipal solid waste management in China: status, problems and challenges[J]. Journal of environmental management, 2010, 91(8): 1623-1633. DOI:10.1016/j.jenvman.2010.03.012 |

| [7] |

蔡雪军, 王崇英, 周启胜, 等. 冶金渣综合利用与节能环保[J]. 节能与环保, 2009, 4: 36-37. DOI:10.3969/j.issn.1673-6478.2009.01.011 |

| [8] |

刘仁生, 何巍, 王维兴. 钢铁工业节能减排新技术[M]. 北京: 中国科学技术出版社, 2009: 23-26.

|

| [9] |

Yang X L, Dai H X, Li X. Comprehensive utilization and discussion of iron and steel metallurgical slag[J]. Advanced materials research, 2013, 807-809: 2328-2331. DOI:10.4028/www.scientific.net/AMR.807-809.2328 |

| [10] |

任毅.碱钢渣-矿渣基加气混凝土的制备与性能研究[D].重庆: 重庆大学, 2017.

|

| [11] |

廖桂如. 锰铁高炉渣的处理与利用[J]. 环境工程, 1994, 1: 54-56. |

| [12] |

刘爱民.隔膜泵的结构原理以及在氧化铝赤泥排放中的应用研究[D].济南: 山东大学, 2013.

|

| [13] |

何焕华, 蔡乔方. 中国镍钴冶金[M]. 北京: 中国冶金出版社, 2000: 13-15.

|

| [14] |

He L X. Application of high Ti-bearing blast furnace slag in field of building materials[J]. Advanced materials research, 2014, 1052: 392-395. DOI:10.4028/www.scientific.net/AMR.1052.392 |

| [15] |

张亚洲, 李宇, 苍大强. 铁合金渣综合利用的研究现状及发展趋势[J]. 冶金能源, 2013, 5: 44-47. |

| [16] |

刘军. 冶金固体废弃物资源化处理与综合利用[J]. 中国环保产业, 2009, 8: 35-37. |

| [17] |

吕心刚. 钢渣的处理方式及利用途径探讨[J]. 河南冶金, 2013, 3: 20-25. |

| [18] |

叶平, 陈广言, 刘玉兰, 等. 钢渣综合利用途径及处理工艺的选择[J]. 安徽冶金, 2006, 3: 42-46. |

| [19] |

陈进利, 吴勇生. 有色冶金废渣综合利用现状及发展趋势[J]. 中国资源综合利用, 2008, 26(10): 22-25. DOI:10.3969/j.issn.1008-9500.2008.10.010 |

| [20] |

刘清, 招国栋, 赵由才. 有色冶金废渣中有价金属回收的技术及现状[J]. 有色冶金设计与研究, 2007, 28(2): 22-26. DOI:10.3969/j.issn.1004-4345.2007.02.005 |

| [21] |

Li K Q, Chen J, Chen G, et al. Microwave dielectric properties and thermochemical characteristics of the mixtures of walnut shell and manganese ore[J]. Bioresource technology, 2019, 286. DOI:10.1016/j.biortech.2019.121381 |

| [22] |

Chen G, Chen J, Peng J H. Effects of mechanical activation on structural and microwave absorbing characteristics of high titanium slag[J]. Powder technology, 2015, 286: 218-222. DOI:10.1016/j.powtec.2015.08.021 |

| [23] |

Ye Q X, Zhu H B, Zhang L B, et al. Carbothermal reduction of low-grade pyrolusite by microwave heating[J]. Rsc advances, 2014, 4: 58164-58170. DOI:10.1039/C4RA08010F |

| [24] |

West C P, Harrison I. Facile synthesis of bimetallic carbonitrides, VxTix(C, N), by microwave carbothermal reduction-ammonolysis/carburisation (MW-CRAC) methods[J]. Journal of the European Ceramic Society, 2009, 29(11): 2355-2361. DOI:10.1016/j.jeurceramsoc.2009.01.018 |

| [25] |

Wu J B, Jiang T, Xue X X, et al. Effect of initial composition on (Ca, Mg)α'-sialon/BN powder synthesized from boron-rich slag[J]. Transactions of nonferrous metals society of China, 2012, 22(12): 2984-2990. DOI:10.1016/S1003-6326(11)61560-4 |

| [26] |

许少霞, 艾立群, 石鑫越. 微波碳热还原钢渣脱磷的升温特性[J]. 四川有色金属, 2012(4): 9-12. DOI:10.3969/j.issn.1006-4079.2012.04.001 |

| [27] |

李海洋.包钢转炉渣微波碳热还原脱磷研究[D].包头: 内蒙古科技大学, 2015.

|

| [28] |

Chen J, Li L, Chen G, et al. Rapid thermal decomposition of manganese ore using microwave heating[J]. J. alloys & compounds, 2016, 699: 430-435. |

| [29] |

Chen G, Li L., Tao C Y, et al. Effects of microwave heating on microstructures and structure properties of the manganese ore[J]. J. alloys & compounds, 2016, 657: 515-518. |

| [30] |

张宁, 胡佳山. 微波煅烧硅酸盐水泥的研究[J]. 硅酸盐通报, 2000, 19(5): 14-18. DOI:10.3969/j.issn.1001-1625.2000.05.003 |

| [31] |

李鑫金, 赵景联. 微波煅烧活化赤泥处理含铬废水的研究[J]. 轻金属, 2005, 9: 16-19. |

| [32] |

范兴祥, 彭金辉, 张世敏, 等. 硝酸浸出锌浮渣制取超细活性氧化锌的新工艺研究[J]. 化工矿物与加工, 2002, 31(9): 11-13. DOI:10.3969/j.issn.1008-7524.2002.09.004 |

| [33] |

Chen H F, Chen G, Wu Y Q, et al. Synthesis of rutile TiO2 from Panzhihua sulfate titanium slag by microwave heating[J]. JOM, 2017, 69: 2660-2665. DOI:10.1007/s11837-017-2545-x |

| [34] |

He A X, Chen G, Chen J, et al. A novel method of synthesis and investigation on transformation of synthetic rutile powders from Panzhihua sulphate titanium slag using microwave heating[J]. Powder technology, 2018, 323: 115-119. DOI:10.1016/j.powtec.2017.10.020 |

| [35] |

于淑萍, 崔晓雪. 活性炭/钢渣吸附-微波氧化法皂化废水处理研究[J]. 广州化工, 2015, 17: 121-123. |

| [36] |

宋宁, 钟晓林, 龚斌, 等. 钕铁硼二次废渣微波加热制备锰锌铁氧体[J]. 稀有金属, 2008, 32(4): 454-458. DOI:10.3969/j.issn.0258-7076.2008.04.012 |

| [37] |

余霞, 李静, 郭栋清, 等. 微波氧化焙烧含锗硬锌渣试验研究[J]. 矿冶, 2017(6): 47-50. DOI:10.3969/j.issn.1005-7854.2017.06.010 |

| [38] |

张梅, 罗永光. 锌浸出渣的微波干燥与常规干燥对比实验研究[J]. 企业技术开发, 2010, 29(A7): 91-92. |

| [39] |

李健, 张利波, 彭金辉, 等. 响应曲面优化微波干燥铅渣的工艺研究[J]. 有色金属(冶炼部分), 2012, 12: 5-7. |

| [40] |

Idris A, Khalid K, Omar W. Drying of silica sludge using microwave heating[J]. Applied thermal engineering, 2004, 24(5/6): 905-918. |

| [41] |

Pickles C A. Microwave drying of nickeliferous limonitic laterite ores[J]. Canadian metallurgical quarterly, 2005, 44(3): 397-408. DOI:10.1179/cmq.2005.44.3.397 |

| [42] |

马红周, 王耀宁, 燕超, 等. 从高冰镍浸出渣中浸出铜[J]. 湿法冶金, 2015, 6: 492-495. |

| [43] |

姚金环, 丘雪萍, 李延伟, 等. 微波辅助浸出铁矾渣中锌的试验研究[J]. 湿法冶金, 2017, 3: 26-30. |

| [44] |

Al-Harahsheh M, Kingman S W. Microwave-assisted leaching-a review[J]. Hydrometallurgy, 2004, 73(3/4): 189-203. |

| [45] |

Hua Y, Lin Z, Yan Z. Application of microwave irradiation to quick leach of zinc silicate ore[J]. Minerals engineering, 2002, 15(6): 451-456. DOI:10.1016/S0892-6875(02)00050-X |

| [46] |

Guo S, Chen G, Peng J H, et al. Microwave assisted grinding of ilmenite ore[J]. Transactions of nonferrous metals society of China, 2011, 21(9): 2122-2126. DOI:10.1016/S1003-6326(11)60983-7 |

| [47] |

陈艳, 白晨光, 何宜柱, 等. 微波协助碾磨高钛高炉渣[J]. 钢铁研究学报, 2006, 18(8): 5-8. DOI:10.3321/j.issn:1001-0963.2006.08.002 |

| [48] |

Kumar P, Sahoo B K, De S, et al. Iron ore grindability improvement by microwave pre-treatment[J]. Journal of industrial and engineering chemistry, 2010, 16(5): 805-812. DOI:10.1016/j.jiec.2010.05.008 |

| [49] |

Amankwah R K, Ofori-Sarpong G. Microwave heating of gold ores for enhanced grindability and cyanide amenability[J]. Minerals engineering, 2011, 24(6): 541-544. DOI:10.1016/j.mineng.2010.12.002 |

| [50] |

刘超, 巨少华, 张利波, 等. 用微波硫酸化焙烧—水浸新工艺从铁矾渣中回收有价金属[J]. 湿法冶金, 2016, 35(1): 36-39. |

2019

2019