| 典型湿式搅拌细磨技术与应用进展 |

2. 北矿机电科技有限责任公司,北京 100160

2. BGRIMM Machinery and Automation Technology Co., Ltd., Beijing 100160, China

近年来,随着难处理、低品位、泥沙含量高、嵌布粒度细的矿产资源进入选别领域,对矿物细磨、超细磨的要求越来越高,人们更加注重细嵌布粒度、强共生性矿物的高效解离。最早,国内外矿山主要利用卧式球磨机作为细磨装备,但因其筒体旋转,能量耗散大,作用效率低,作为细磨装备的弊病较为明显。在此背景下,搅拌细磨技术和装备应运而生,并逐渐进入人们视野[1-2]。

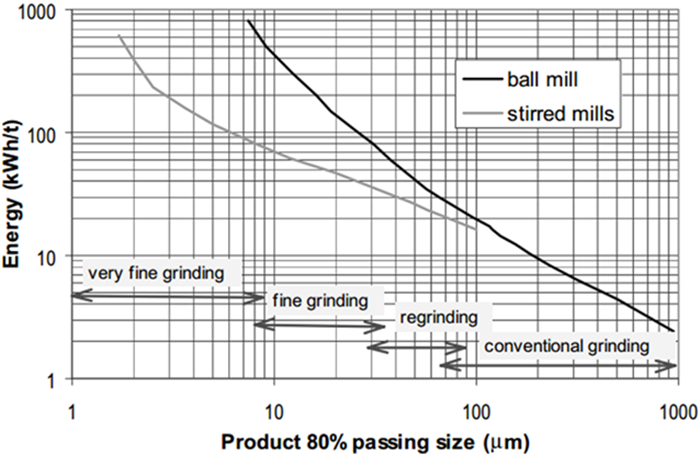

与普通卧式球磨机不同的是,湿式搅拌细磨装备的筒体是静止的,通过搅拌装置的旋转带动筒体内研磨介质和矿物相互作用,从而达到细磨目的,近些年被广泛应用于细磨、再磨和超细磨领域[3]。研究及应用实践表明,在矿物粒度小于100 μm时,搅拌细磨装备的细磨效率远高于普通卧式球磨机,主要因为其允许研磨介质更小,筒体静止,搅拌装置线速度可以更高,使得能量尽可能耗散在细磨矿物中,使产品达到更细粒度[4];同时,其细磨物料的主要方式为研磨,单位容积能量密度高[5],在相同处理量下其规格较小且更具优势,如图 1所示[6]。

|

| 图 1 不同磨矿阶段的球磨机和搅拌细磨装备能耗对比 Fig.1 Comparison of energy consumption between stirring mill and ball mill in different grinding stages |

搅拌细磨技术与装备依据搅拌装置类型、布置方式的不同而有多种类型,但在研究及应用实践中,主要有螺旋式、棒式、盘式这3种类型研究及应用最为广泛,本文着重介绍上述三种类型搅拌细磨技术与装备的主要技术研究和应用进展。

1 技术研究进展 1.1 理论性技术分析Klaus Schonert[7]是较早提出了搅拌细磨理论研究的人之一,随后Schwedes、Stehr、Kwade等人[8-9]在其基础上进行了丰富和完善,初步形成了基于搅拌细磨效果关键评价因子的细磨基础理论,为后续搅拌细磨技术的发展奠定了基础。

Kwade等人[10-11]认为,矿物颗粒与研磨介质碰撞的总次数(Stress Number, SN)和碰撞过程中传递的应力强度(Stress Intensity, SI)是影响湿式搅拌细磨效果的关键影响和评价因子。

据研究和分析,对于单一颗粒与研磨介质碰撞的总次数SN的影响关系如式(1)所示[12]:

| $ SN \propto \frac{{{\mathit{\Phi} _{GM}}(1 - \varepsilon )nt}}{{(1 - {\mathit{\Phi} _{GM}}(1 - \varepsilon ){C_V}d_{GM}^2}} $ | (1) |

式中,ΦGM代表研磨介质充填率,%;t代表指定细磨时间,min;CV代表矿浆固体浓度,%;dGM代表研磨介质直径,mm;n代表搅拌装置转速,rpm;ε代表研磨介质层孔隙率,%。

碰撞过程中传递的应力强度SI与研磨介质的动能成正比,其基本关系如式(2)所示[13]:

| $ SI \propto S{I_{GM}} = d_{GM}^3{\rho _{GM}}v_t^2 $ | (2) |

式中,dGM代表研磨介质直径,mm;vt代表搅拌装置末端线速度,m/s;ρGM代表研磨介质密度,kg/m3。

由上述分析知,SI和SN共同决定细磨效果(即一定时间内矿物产品细度),且搅拌细磨装备内部在一定时间内输入的功率或总能量也可以由两者共同决定或描述,很显然这是连接细磨效果微观和宏观的重要关系纽带。

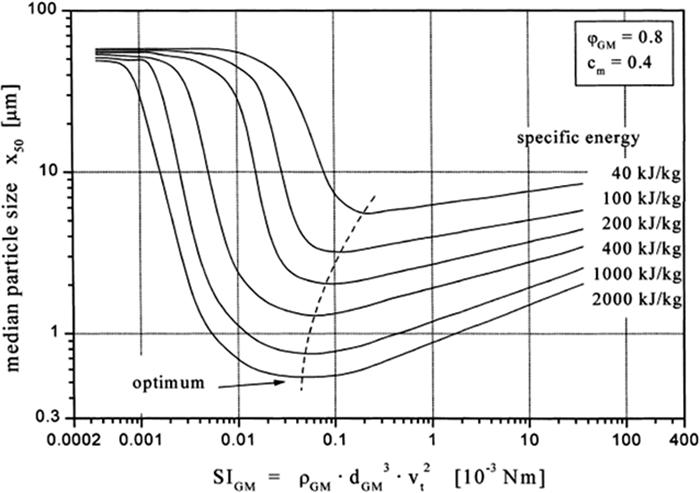

例如,Becker[13]等人在研究输入能量与矿物产品细度关系时将SIGM描述为评价研磨介质密度、直径及搅拌装置转速的一个综合指标,研究结果如图 2所示。研究表明:在相同条件下,随能量输入或耗散的提升,矿物细度会朝更细的方向偏移,随之最优的应力强度也会降低。

|

| 图 2 产品粒度与应力强度以及输入能量的关系 Fig.2 Relationship between product particle sizes, stress intensity and input energy |

国内针对搅拌细磨技术的理论研究工作起步较晚,相关报道较少,主要有卢世杰[14]、何建成[15]等人各自采用结构分析、数值计算的方法进行过一些理论研究分析探索,取得了初步结果。

搅拌细磨技术基础理论研究初步揭示了装备内部各区域细磨效果的好坏和作用强度的高低,明确反映了内部能量的分布方式,为搅拌细磨装备的模拟仿真、结构优化等奠定了理论基础。

1.2 模拟仿真技术研究经过国内外多年仿真技术的发展和进步,湿式搅拌细磨技术和装备的仿真分析方式主要集中在CFD(Computational Fluid Dynamics,计算机流体动力学)、DEM(Discrete Element Method,离散单元法)和PEPT(Positron Emission Particle Tracking,正电子发射颗粒跟踪技术)等几种,主要聚焦于搅拌细磨装备内部流体、研磨介质运动状态和在两者共同作用下的内部能量耗散情况。

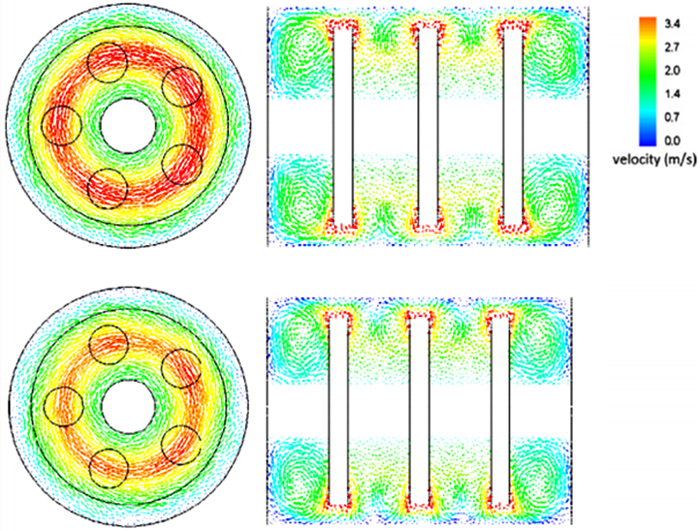

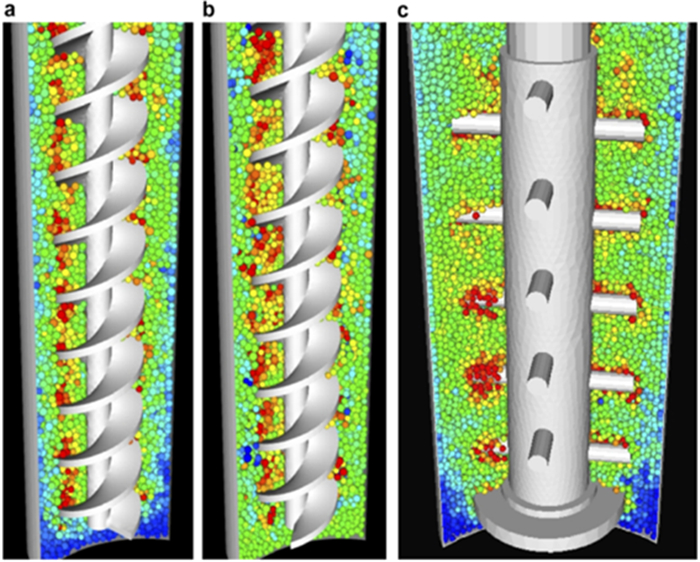

Jayasundara[16-18]等人利用DEM、CFD等手段对搅拌细磨装备内部矿浆和介质的运动状态进行了分析,如图 3、图 4所示。其先后了解了浓度、搅拌装置转速、介质充填率和尺度参数对细磨效果的影响规律。研究表明,矿浆浓度和黏度的提升均会提升细磨强度,提高能耗;介质充填率的提高会使细磨强度提升,但超过70%后细磨效果降低;搅拌装置转速的提升会增大细磨强度和能耗,且能耗增长速率更快;介质尺寸对细磨强度无显著影响,但小介质有利于高效超细磨。

|

| 图 3 搅拌细磨装备内矿浆运动状态分布情况 Fig.3 Distribution of pulp motion state in stirring grinding equipment |

|

| 图 4 搅拌细磨装备内部介质运动状态分布情况 Fig.4 Distribution of media motion state in stirring grinding equipment |

Cleary, Sinnott等人[19-20]利用三维离散元法模拟分析了立式螺旋、棒式搅拌细磨装备内部研磨介质流态及能量传递和分布情况,阐明了内部介质运动规律和碰撞环境,对运行关键过程参数作了一个较为全面的展示,如图 5所示。研究结果表明:介质的运动在切向上均是在顶端部位速度最大并向两侧递减;介质在搅拌棒的附近进行上下振荡式运动;能量耗散随着介质深度的增加而显著增加,其中上部区域的能量耗散较弱,最底部区域附近的能量强度最大。

|

| 图 5 立式细磨装备介质速度分布情况 Fig.5 Distribution of media velocity state of vertical grinding equipment |

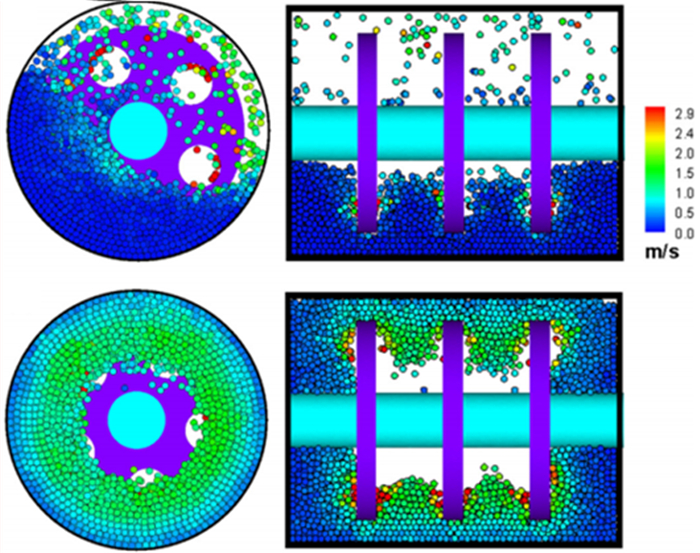

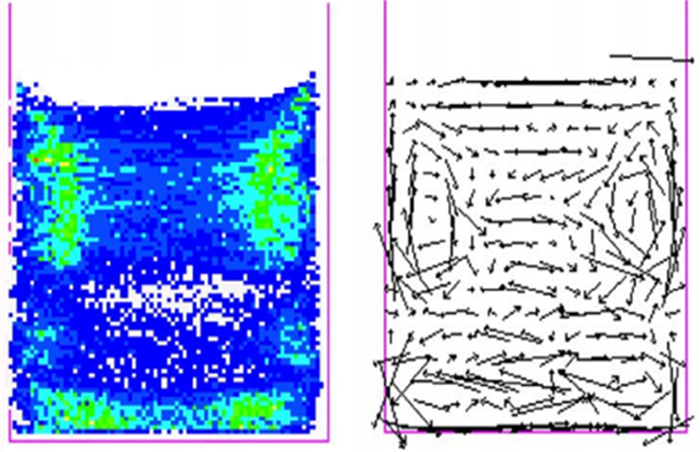

传统仿真模拟手段针对立式搅拌细磨装备的研究较少关注矿浆与研磨介质对细磨效果的交互影响,Sinnott[21-22]、Baker[23-24]等人借助DEM和PEPT的仿真手段进行了探索,如图 6所示。研究结果表明:矿浆黏度会强烈影响立式搅拌细磨装备中矿浆流态及物料传输,影响物料在内部的停留时间进而影响细磨效果;采用非球形研磨介质会对细磨效果产生负面影响,其核心原因在于非球形介质在内部的传输受到阻碍,介质相对运动减少,细磨强度降低。

|

| 图 6 PEPT研究立式搅拌细磨装备中介质运动状态 Fig.6 Media state in vertical stirring grinding equipment using PEPT |

国内针对搅拌细磨装备中介质运动规律的研究起步较晚,但也取得了一定的成果。母福生[25]、王鑫[26]、何建成[27]等人采用CFD、DEM仿真方法,对内部介质的运动规律、能量分布进行了模拟计算,取得了较好结果。

搅拌细磨装备仿真技术进展初步明确了装备内部矿浆、研磨介质与细磨效果间的关系,揭示了工艺、结构参数对细磨效果的影响方式,为装备的结构设计、优化、工艺参数配置等奠定了基础。

2 应用研究进展在湿式搅拌细磨、超细磨技术的支持下,螺旋式、棒式、盘式这3种类型的搅拌细磨装备逐渐取得矿山行业的认可,在国内外重点大型矿山领域取得了广泛应用。其中,螺旋式搅拌磨机主要以立式螺旋式搅拌磨机(塔磨机或立磨机)为代表,主要用于有色、黑色金属矿物的再磨作业流程。盘式搅拌磨机分为立式和卧式搅拌磨机2种,卧式搅拌磨机主要用于有色金属矿物的超细磨领域;立式搅拌磨机主要用于非金属矿物、化工行业等领域的超细磨流程。棒式搅拌磨机主要为立式棒式搅拌磨机,可用于有色金属、非金属矿物的超细磨、再磨擦洗流程中。

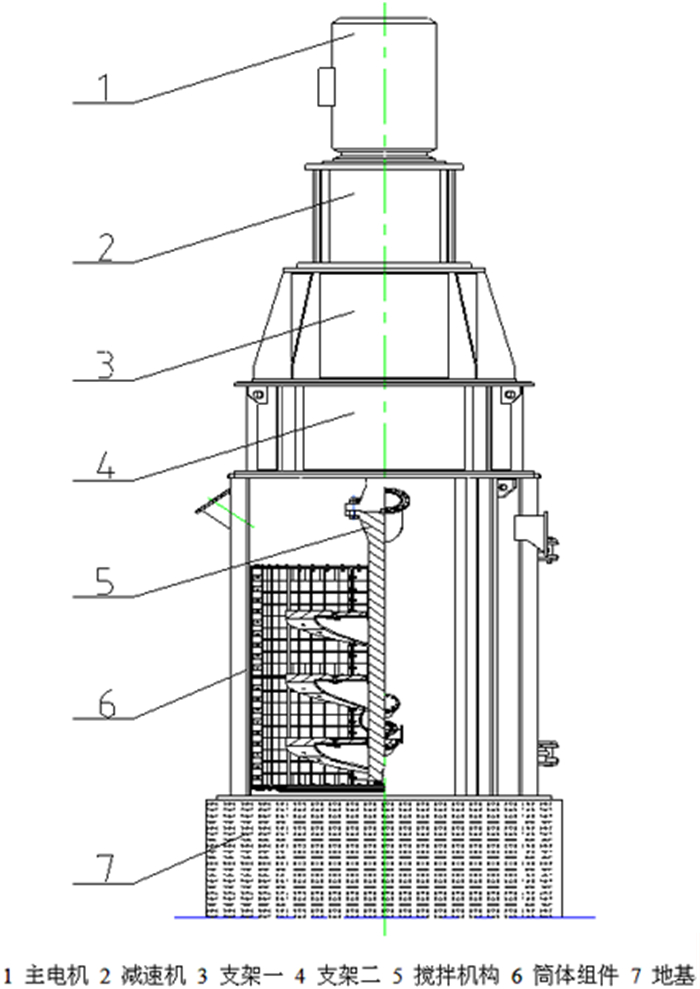

2.1 螺旋搅拌磨机立式螺旋搅拌磨机的典型结构如图 7所示,其由立式筒体组件、电机、减速机、螺旋式搅拌装置等组成。

|

| 图 7 立式螺旋搅拌磨机结构简图 Fig.7 Schematic diagram structure of vertical screw stirring mill |

立式螺旋搅拌磨机主要靠研磨介质重力和螺旋搅拌带来的摩擦力来实现细磨或再磨,其通常采用高铬球、陶瓷球等作为研磨介质,介质直径为12~30 mm,工作时搅拌装置以2.5~4.0 m/s左右。因其转速较低、研磨介质直径较大,故其一般适用于给矿粒度F80=74 μm左右的有色金属矿物细磨或再磨,产品粒度不低于P80=20 μm[28]。

国外研究立式螺旋搅拌装备的典型代表公司有芬兰METSO公司和日本EIRIRCH公司,其中METSO公司研制VTM立磨机,其最大装机功率已达4 500 HP(约3 350 kW),是目前已见报道应用的装机功率最大的立式螺旋搅拌磨机,其用于哈萨克斯坦某铜矿的再磨流程,如图 8所示[29]。

|

| 图 8 VTM-4500立磨机 Fig.8 VTM-4500 tower mill |

国内从事立式螺旋搅拌磨机研究的公司较多,其中较早的有北矿机电科技有限责任公司和长沙矿冶研究院有限公司等,其中北矿机电科技有限责任公司研制的KLM-630立磨机在国内取得应用时是当时国内自主研发的装机功率最大的立磨机,现KLM立磨机的最大装机功率已达1 250 kW以上,其可实现全带载荷启动和无人值守,节能高效,如图 9为其在新疆某铁矿的应用。

|

| 图 9 KLM-630立磨机 Fig.9 KLM-630 vertical mill |

2.2 盘式搅拌磨机

盘式搅拌磨机主要由电机、轴承体、筒体组件和搅拌装置等组成,两者的主要区别在于筒体和搅拌装置的安装固定方式。

盘式搅拌磨机的搅拌外圆线速度达19~22 m/s左右,内部的能量密度可高达350 kW/m3,研磨介质主要为高密度的氧化锆陶瓷球,介质直径一般较小在2~6 mm左右,故其主要利用极高的研剥力和能量密度来实现超细磨。一般用于有色、非金属矿物或化工、颜料行业的超细磨,适用于给矿粒度F80=38 μm左右,产品粒度一般小于P80=10 μm[30-32]。

卧式搅拌磨机的典型代表为Isamill,由德国Netzsch公司和澳大利亚的Mont Isa铅锌矿共同开发,磨机由卧式筒体与水平盘式搅拌装置组成。如图 10所示是M10000卧式搅拌磨机在南非某珀金矿的应用。

|

| 图 10 M10000艾莎磨机 Fig.10 M10000 Isa mill |

立式盘磨机主要结构与卧式搅拌磨机类似,国外主要以FLSmith公司为代表,如图 11为某立式盘磨机在工业现场的应用[33]。

|

| 图 11 立式盘磨机应用 Fig.11 Application of vertical disc mill |

国内盘式搅拌磨机的研究机构较多,如北矿机电科技有限责任公司等,但关于该类设备的研究基本主要集中在小规格上,一般装机功率不超过300 kW,容积不超过5.0 m3,在一些非金属矿、颜料、化工行业取得了广泛应用。

2.3 棒式搅拌磨机立式棒式搅拌磨机,一般由电机、减速机、棒式搅拌装置、筒体组件等组成。

立式棒式搅拌磨机可以使用氧化锆、氧化铝等陶瓷介质或玻璃球、石子等作为研磨介质,介质直径在2~20 mm之间,搅拌装置线速度一般为6~13 m/s。由于介质种类多、转速范围大,故其既可以适用于某些有色矿物细磨作业也可适用于某些非金属矿物再磨和擦洗作业,一般适用于给矿粒度F80=150 μm左右,产品粒度在P80=20 μm左右。

国外研究的典型代表为METSO公司的搅拌介质细碎机[34],应用于金属矿山的超细磨作业,如图 12为其在南非某矿的应用。

|

| 图 12 SMD的应用 Fig.12 Application of SMD |

国内研究的典型代表为北矿机电科技有限责任公司,但其技术和装备与国外产品有显著不同,主要集中在搅拌装置布置形式、槽体型式、作用机理和应用场合等方面,目前已应用的GJM大型棒式搅拌磨机,主要针对再磨和擦洗流程,一般应用氧化铝陶瓷球作为研磨介质,介质直径在8~16 mm之间,如图 13为GJM-30-D棒式搅拌磨机在再磨行业的应用[35-36]。

|

| 图 13 GJM-30-D棒式搅拌磨机 Fig.13 GJM-30-D rod stirring mill |

3 结语

伴随着湿式搅拌细磨技术、装备的发展和在国内外众多矿山选厂应用,一些技术问题也逐渐暴露出来,诸如:选型方法不完善,单位容积装机功率较大,浪费明显;易损件磨损较快,运行维护成本较高;适用性较差,某种装备只能应用于某些特殊场合等等。这些问题均需在今后的研发设计中重点考虑,力争避免。

随着矿物加工行业的进一步发展,湿式搅拌细磨技术和装备会逐渐朝着产品粒度更细、匹配性更好、适用性更广、更节能、更高效等方面发展,为实现上述功能,行业内需要着重关注节能高效超细磨机理、系统完善的选型方法、易损件自检测技术、智能控制系统等方向的研究,争取能在关键技术和方向上取得突破,尽快实现更节能高效、更细产品粒度的超细磨。

| [1] |

卢世杰, 刘佳鹏, 何建成, 等. 几种典型搅拌磨机磨矿机理的研究进展[J]. 有色金属:选矿部分, 2017(1): 13-21. |

| [2] |

卢世杰, 韩登峰, 周宏喜, 等. 立式螺旋磨矿技术在选矿中的发展与应用[J]. 有色金属:选矿部分, 2011(S1): 90-95. |

| [3] |

Jankovic A. Mathematical modelling of stirred mills[D]. Australia, Queensland: University of Queensland, 1999.

|

| [4] |

Stehr N, Mehta R K, Herbst J A. Comparison of energy requirements for conventional and stirred ball milling of coal-water slurries[J]. Coal Preparation, 1987, 4(3): 209-226. |

| [5] |

Shi F, Morrison R, Cervellin A, et al. Comparison of energy efficiency between ball mills and stirred mills in coarse grinding[J]. Minerals Enginnering, 2009, 22(7): 673-680. |

| [6] |

Jankovic A. Variables affecting the fine grinding of minerals using stirred mills[J]. Minerals Engineering, 2003, 16(4): 337-345. DOI:10.1016/S0892-6875(03)00007-4 |

| [7] |

Schonert K. Advances in comminution fundamental, and impacts on technology[J]. XVII International Mineral Processing Congress, Dresden, 1991, 9(1): 1-21. |

| [8] |

Stehr N, Schwedes J. Investigation of the grinding behaviour of a stirred ball mill[J]. German Chemical Engineering, 1983, 6(6): 337-343. |

| [9] |

Stehr N. Recent developments in stirred ball milling[J]. International Journal Mineral Processing, 1988, 22(1): 431-444. |

| [10] |

Kwade A. Wet comminution in stirred media mills-research and its practical application[J]. Powder Technology, 1999, 105(1): 14-20. |

| [11] |

Kwade A. Determination of the most important grinding mechanism in stirred media mills by calculating stress intensity and stress number[J]. Powder Technology, 1999, 105(1): 382-388. |

| [12] |

Kwade A, Schwedes J. Breaking characteristics of different materials and their effect on stress intensity and stress number in stirred media mills[J]. Powder Technology, 2002, 122(2): 109-121. |

| [13] |

Becker M, Kwade A, Schwedes J. Stress intensity in stirred media mills and its effect on specific energy requirement[J]. Int. J. Miner. Process, 2001, 61(3): 189-208. DOI:10.1016/S0301-7516(00)00037-5 |

| [14] |

周宏喜, 卢世杰, 何建成. 立磨机磨矿机理研究[J]. 中国矿业, 2014(5): 146-148, 153. DOI:10.3969/j.issn.1004-4051.2014.05.040 |

| [15] |

何建成, 卢世杰, 周宏喜, 等. 立式螺旋搅拌磨机磨矿机理研究——矿浆浓度及磨矿时间的影响[J]. 有色金属:选矿部分, 2015(5): 66-68, 86. |

| [16] |

Jayasundara C T, Yang R Y, Guo B Y, et al. Effect of slurry properties on particle motion in IsaMills[J]. Minerals Engineering, 2009, 22(11): 886-892. DOI:10.1016/j.mineng.2009.04.009 |

| [17] |

Jayasundara C T, Yang R Y, Yu A B, et al. Effects of disc rotation speed and media loading on particle flow and grinding performance in a horizontal stirred mill[J]. Int. J. Miner. Process, 2010, 96(1): 27-35. |

| [18] |

Jayasundara C T, Yang R Y, Yu A B. Effect of the size of media on grinding performance in stirred mills[J]. Minerals Engineering, 2012, 33: 66-71. DOI:10.1016/j.mineng.2011.10.012 |

| [19] |

Sinnott M, Cleary P W, Morrison R. Analysis of stirred mill performance using DEM simulation:Part 1- Media motion, energy consumption and collisional environment[J]. Minerals Engineering, 2006, 19(15): 1537-1550. DOI:10.1016/j.mineng.2006.08.012 |

| [20] |

Cleary P W, Sinnott M, Morrison R. Analysis of stirred mill performance using DEM simulation:Part 2- Coherent flow structures, liner stress and wear, mixing and transport[J]. Minerals Engineering, 2006, 19(15): 1551-1572. DOI:10.1016/j.mineng.2006.08.013 |

| [21] |

Sinnott M, Cleary P W, Morrison R D. Slurry flow in a tower mill[J]. Minerals Engineering, 2011, 24(2): 152-159. DOI:10.1016/j.mineng.2010.11.002 |

| [22] |

Sinnott M D, Cleary P W, Morrison R D. Is media shape important for grinding performance in stirred mills[J]. Minerals Engineering, 2011, 24(2): 138-151. DOI:10.1016/j.mineng.2010.10.016 |

| [23] |

R.W. Barley, J. Conway-Baker, R.D. Pascoe, et al. Measurement of the motion of grinding media in a vertically stirred mill using positron emission particle tracking (PEPT) Part II[J]. Minerals Engineering, 2004, 17(11): 1179-1187.

|

| [24] |

J. Conway-Baker, R.W. Barley, R.A. Williams, X. Jia, J. Kostuch, B. McLoughlin, D.J. Parker. Measurement of the motion of grinding media in a vertically stirred mill using positron emission particle tracking (PEPT)[J]. Minerals Engineering, 2002, 15(1): 53-59.

|

| [25] |

母福生, 杨鹏. 搅拌磨机介质运动离散元数值模拟分析[J]. 中国机械工程, 2012(20): 2465-2468. DOI:10.3969/j.issn.1004-132X.2012.20.015 |

| [26] |

王鑫, 肖正明, 龙稳. 基于离散元法的塔磨机介质运动仿真分析[J]. 矿山机械, 2015(7): 74-78. |

| [27] |

何建成, 卢世杰, 周宏喜, 等. 基于ANSYS立磨机螺旋搅拌机构的分析与优化[J]. 有色金属:选矿部分, 2014(3): 72-75. |

| [28] |

孙小旭, 卢世杰, 周宏喜, 等. 细磨用KLM立磨机选型试验研究[J]. 铜业工程, 2018(6): 73-76. DOI:10.3969/j.issn.1009-3842.2018.06.021 |

| [29] |

卢世杰, 孙小旭. 大型立式螺旋搅拌磨机应用现状[J]. 铜业工程, 2014(2): 38-42. DOI:10.3969/j.issn.1009-3842.2014.02.012 |

| [30] |

金勇士. 艾萨磨技术的应用及最新进展[J]. 有色设备, 2013(4): 15-19. |

| [31] |

杨采文, 毛莹博, 邓久帅, 等. 矿山磨矿设备的应用及研究进展[J]. 现代矿业, 2015(7): 190-192, 195. DOI:10.3969/j.issn.1674-6082.2015.07.077 |

| [32] |

Gao M, Young M, Allum P. IsaMill fine grinding technology and its industrial applications at Mount Isa Mines[C]//In 34th Annual Meeting of The Canadian Mineral Processors. 2002: 1-18.

|

| [33] |

Roitto HL, Paz A, Astholm M. Stirred Milling Technology-A New Concept in Fine Grinding. Metalurgical Plant Dsign and Operating Strategies (Metplant 2013). 2013: 190-201.

|

| [34] |

Jankovic A, Valery W, La Rosa D. Fine Grinding in the Australian Mining Industry[J]. 2008.1-11.

|

| [35] |

孙小旭. GJM型棒式搅拌磨机工业试验研究[J]. 有色金属:选矿部分, 2017(3): 66-69. |

| [36] |

何建成, 孙小旭, 姚建超, 等. 石墨高效再磨擦洗技术及工业试验研究[J]. 有色金属:选矿部分, 2018(2): 78-81. |

2020

2020

,

,