| 某金精矿中铅综合回收流程对比试验研究 |

2. 自然资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006;

3. 河南省地矿局第一地质调查队,河南 洛阳 471023

2. Key Laboratory of Evaluation and Multipurpose Utilization of Polymetallic Ores of Ministry of Natural Resources, Zhengzhou 450006, China;

3. The First Geological Prospecting Group, Henan Provincial Geological Bureau, Luoyang 471023, China

金矿石常采用磨矿—浮选—浮选金精矿细磨—氰化浸出常规工艺获取成品金[1]。而大部分金矿中含有低品位的有色金属元素,如铅、铜等,其价值大约是金价值的10%或者更高,采用常规工艺无法有效回收这些共伴生有价元素[2]。调研走访得出企业不愿综合回收的主要原因有两方面:(1)在金价高位运行时期,企业重视金产量,忽视铅、铜等伴生元素的回收研究工作,不愿投入时间精力研发、改造;(2)在金价低迷时期,企业又无力进行流程优化、改进,因此造成了资源的极大浪费。

某地金矿原矿含金1.5 g/t,含铅0.3%,采用浮选—金精矿再磨浸出工艺仅仅回收了金[3, 4],金回收率为90.70%,以目前经济和技术水平分析,要回收伴生的铅元素,存在以下技术问题:(1)若原矿采用直接优先浮选工艺分离出金、铅产品,生产成本高于综合回收铅的产值,成本太高导致经济上不合理;(2)若从氰化浸渣中回收铅,由于浸金需要的磨矿细度极细,通常在0.030 mm以下,此时方铅矿已严重泥化,常规选矿技术/设备难以回收[5];(3)浮选金精矿可在粒度相对较粗时实现金、铅分离,但势必使一部分金进入铅精矿中,此时铅精矿中的金以较低的系数计价[6],这部分金与铅精矿价值低于单得成品金所获效益。为了经济合理地回收有价元素铅,针对从现场采集的浮选金精矿并结合现场浮选+氰化浸出工艺开展流程对比试验研究。

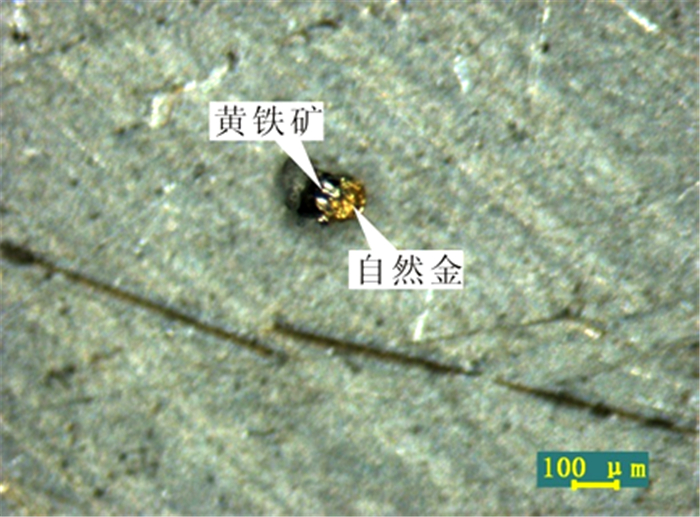

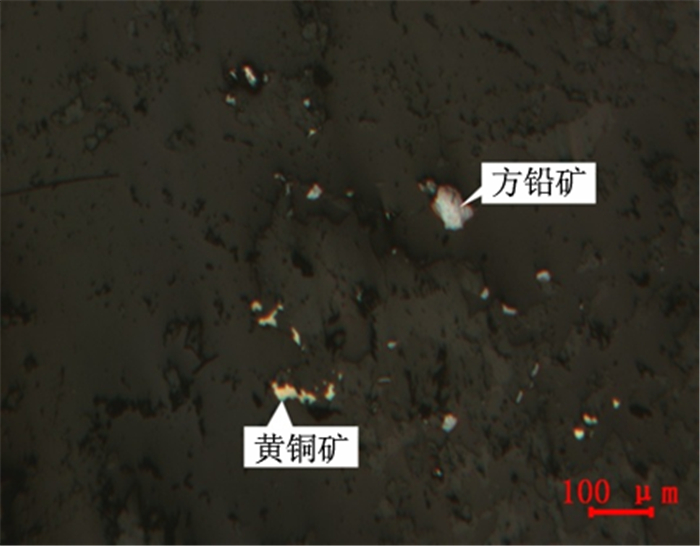

1 样品性质本次研究的浮选金精矿中黄铁矿含量为40%,脉石矿物约50%(石英、钾长石),还有少量磁铁矿等,镜下可见黄铁矿与自然金连体(图 1),样品中黄铁矿平均粒度为0.055 mm,80%为单体,其余为与脉石连体。方铅矿含量约3.5%,粒度变化较大,其粒度范围为0.002~0.83 mm,平均粒度0.041 mm,主要分布在0.07 mm以下和0.1 mm以上两个区间。尤其是大量方铅矿粒度都分布在0.01~0.02 mm(图 2)。本次研究还分析了样品中黄铁矿单矿物的金含量,结果显示矿石中黄铁矿金含量为36.64 g/t,黄铁矿中金占矿石中金总量的56%,方铅矿中金含量为121.03 g/t,方铅矿中金占矿石中金总量的20%,还有少量的单体自然金。金精矿中主要化学成分分析结果见表 1。

|

| 图 1 黄铁矿与自然金连体 Fig.1 Intergrowth of pyrite and natural gold |

|

| 图 2 微细粒团窝状方铅矿 Fig.2 Fine-grained and cluster-shaped galena |

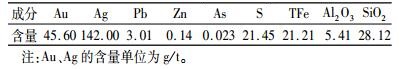

| 表 1 金精矿主要化学成分分析结果 /% Table 1 Main chemical components of gold concentration |

|

从表 1结果可知,浮选金精矿中主要有用元素为金、银,可在后续浸金工艺中回收,铅含量为3%,达到了综合回收的要求。

2 试验结果与讨论从现场生产流程出发,综合回收铅元素投资最少、易于改造实施的技术方案是从浮选精矿的氰化浸渣入手[7-10],为此首先针对氰化浸渣采用1粗2精2扫工艺进行开路浮铅探索试验,结果表明,尾矿中铅品位较高,达到2.15%,铅损失率52.05%,精矿铅品位也仅有18.12%,回收率14.61%,选铅效果较差。同时,采用上述流程对浮选金精矿进行对比试验,结果表明,尾矿中铅品位下降至0.15%,铅损失率3.24%,精矿铅品位36.71%,回收率45.71%。对比两组试验数据,由于浸渣细度极细(-0.030 mm含量占95%),方铅矿严重泥化,是造成浮铅困难的主因,而从金精矿中回收铅效果较好,是研究的主要方向。

由以上研究可知,磨矿细度是影响铅回收的主要因素,但同时也是主元素金浸出的关键,从选厂实践生产中得知,磨矿细度越细,金浸出率越高。金、铅二者的回收存在相互制约性,从经济效益讲,铅回收必须在保证金回收的前提下进行。为了保证金浸出率,同时综合回收伴生元素铅,开展不同流程对比试验研究。

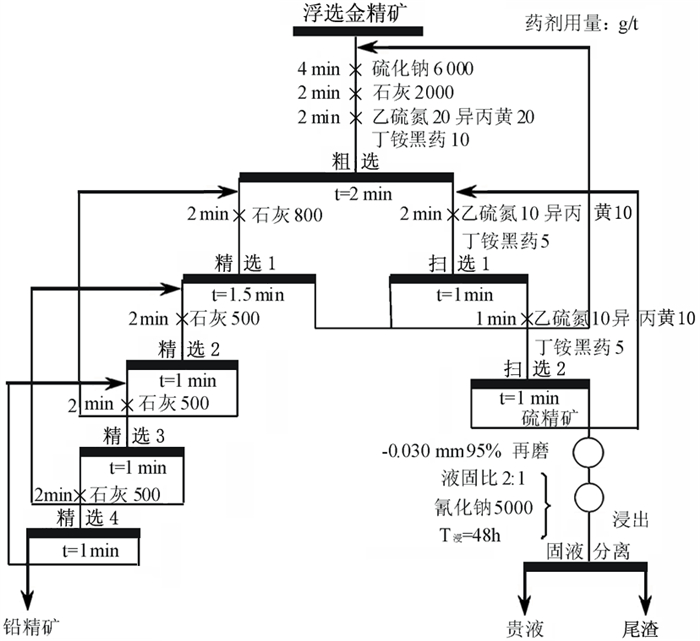

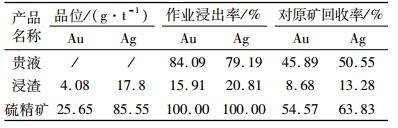

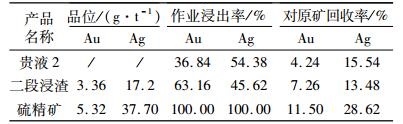

2.1 方案一 金精矿铅硫分离—硫精矿再磨浸出工艺由于方铅矿泥化的原因导致其不能有效回收,因此考虑在浮选主流程后加入铅硫分离工艺,对分离尾矿(即硫精矿)再磨至-0.030 mm含量占95%后,进行浸出作业,达到综合回收金、铅的目的,工艺流程见图 3,试验结果见表 2、表 3。

|

| 图 3 方案一工艺流程 Fig.3 Process flowsheet of scheme 1 |

| 表 2 方案一浮选闭路试验结果 Table 2 Closed-circuit test results of scheme 1 |

|

| 表 3 方案一浸出试验结果 Table 3 Leaching test results of scheme 1 |

|

表 2和表 3试验结果表明,采用浮选金精矿铅硫分离—硫精矿再磨浸出工艺,可获得合格的铅精矿,铅回收率80.16%,铅精矿中含金、银分别为385、874 g/t,回收率分别是45.43%、36.17%,可随铅精矿计价销售,经氰化浸出后金、银总回收率为91.32%、86.72%。该方案在现有工艺上较易改造,但大约50%的金、银需采用计价销售,势必降低产值。该方案在技术上可行。

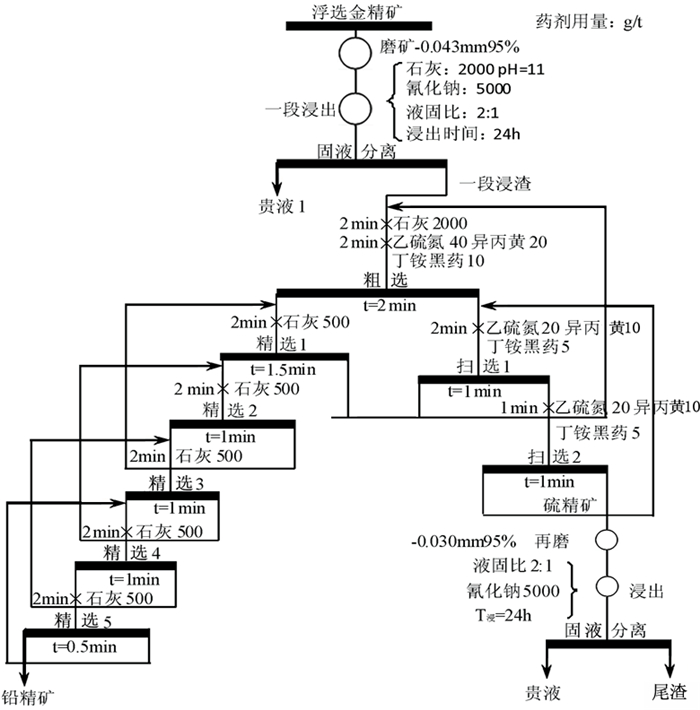

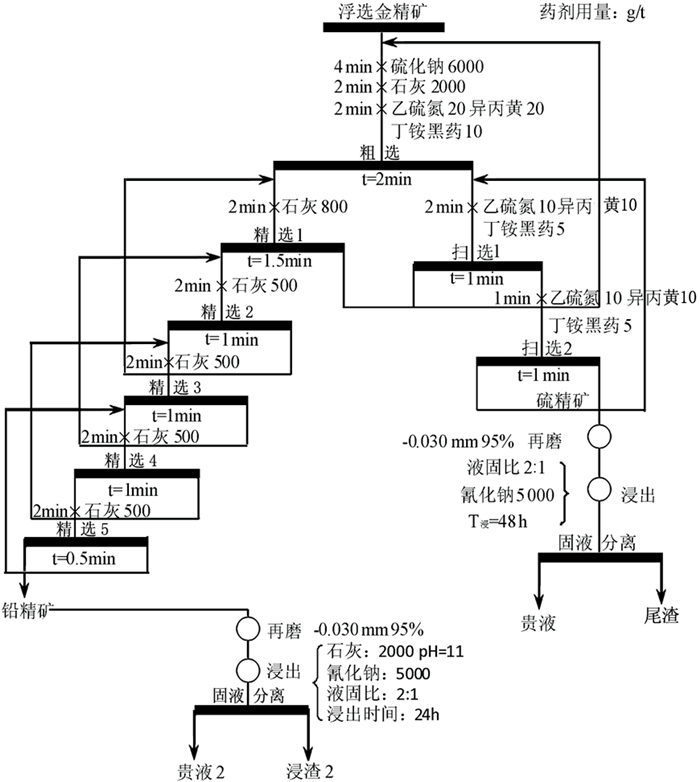

2.2 方案二 金精矿粗磨浸出—铅硫分离—硫精矿再磨浸出工艺本方案采用两段浸出,首先将浮选金精矿在较粗磨矿细度下进行一段浸出,在此细度下既保证大部分金被浸出,同时方铅矿不被泥化,将一段浸渣进行铅硫浮选分离,浮选尾矿(硫精矿)再磨至-0.030 mm占95%后进行氰化浸出,工艺流程见图 4,试验结果见表 4~表 6。

|

| 图 4 方案二工艺流程 Fig.4 Process flowsheet of scheme 2 |

| 表 4 方案二一段浸出试验结果 Table 4 First leaching test results of scheme 2 |

|

| 表 5 方案二浮选闭路试验结果 Table 5 Closed-circuit test results of scheme 2 |

|

| 表 6 方案二二段浸出试验结果 Table 6 Second leaching test results of scheme 2 |

|

试验结果表明,经过浮选金精矿粗磨浸出—铅硫浮选分离—硫精矿再磨浸出工艺,可获得合格铅精矿,铅回收率73.00%,铅精矿中含金、银分别为97.40 g/t、467 g/t,作业回收率分别是8.03%、13.47%,可随铅精矿计价销售。该方案金、银总回收率为92.74%、86.92%,相较于方案一,金、银总回收率稍高,且铅精矿中金银的回收率大幅降低,可减少计价系数导致的产值降低。该方案在技术上也是可行的。

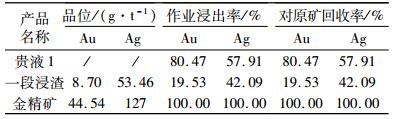

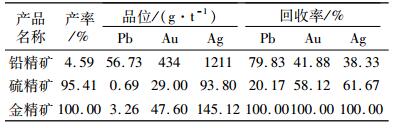

2.3 方案三 金精矿铅硫分离—铅、硫精矿分别再磨浸出工艺方案一铅精矿中金回收率较高,占45%以上,虽其中的金可计价销售但其系数相对较低,因此需要对铅精矿进行氰化浸金处理[11],以期提高金总收率,因此制定浮选金精矿铅硫分离—分别再磨浸出方案,工艺流程见图 5,试验结果见表 7、表 8。

|

| 图 5 方案三工艺流程 Fig.5 Process flowsheet of scheme 3 |

| 表 7 方案三浮选闭路试验结果 Table 7 Closed-circuit test results of scheme 3 |

|

| 表 8 方案三浸出试验结果 Table 8 Leaching test results of scheme 3 |

|

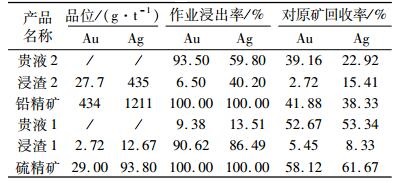

试验结果表明,浮选金精矿经浮选分离—铅精矿、硫精矿分别再磨浸出工艺,可获得合格铅精矿,铅回收率79.83%,金总回收率为94.55%,其中贵液中金占91.83%,铅精矿中金占2.72%,银总回收率为91.67%,其中贵液中银占76.26%,铅精矿中银占15.41%,铅精矿中少量不能浸出金、银可随之计价销售。此方案避免了方案一中金、银计价销售影响收益的问题。

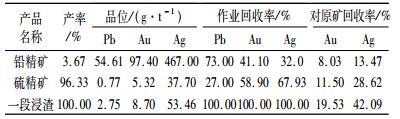

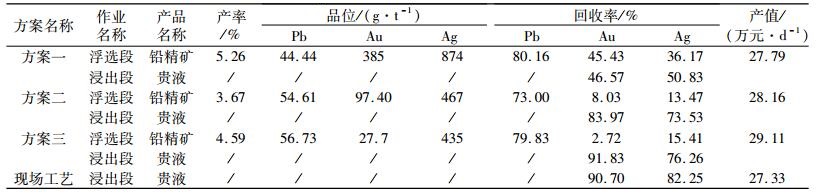

2.4 方案技术经济对比对三个试验方案技术及经济指标进行对比,通过产品产值概算对方案一、二、三进行经济对比。产品价格按当时市场价格,与目前市场价有出入,但并不影响方案之间的对比判断。产品产值计算参数:日处理量按24 t金精矿,年生产330 d,铅、金、银含量分别为3.01%、45.60 g/t、142 g/t。浮选作业段铅金属13 500元/t,方案一和方案二不同品位(45%和55%)的铅精矿在此基础上分别减去2 400元/t、1 900元/t计价,伴生金276元/g,计价系数分别为94%、90%,伴生银4.5元/g,计价系数分别按81%、73%计算。生产现场浸出工艺金银浸出率分别为90.70%、82.25%,贵液后续收集成品金作业金、银回收率均为98%。结果见表 9。

| 表 9 经济技术对比 Table 9 Comparison of economic and technical indicators |

|

对比表 9中发现,方案一、二、三既能保证金银较高的浸出率,又兼顾了铅的回收,技术上是可行的。由表还可知:方案三中金、银的总收率较高,铅精矿中的金、银含量较低,同时相近的铅回收率,铅精矿品位也较高,说明方案三技术指标最优。方案效益对比表明,方案三相对现有工艺收益最高,方案一由于在铅精矿中金计价系数相对低的影响,抵消了回收铅的收益,方案二次之,且方案二分阶段再磨浸出的生产改造难度大。方案三选别指标较好,具有以下优点:(1)从浮选金精矿中进行金、铅分离,解决了从原矿金、铅分离生产成本高的问题;(2)浮选金精矿先分离后再磨解决了先再磨后分离造成的方铅矿泥化回收难的问题;(3)铅精矿再磨浸出,避免了部分金进入铅精矿中导致金收益低的问题,且可获得较高的经济效益,同时铅精矿产率较低,再磨浸出系统相对独立,改造较易实施。

3 结语(1) 该浮选金精矿中黄铁矿含量为40%,方铅矿3.5%,脉石矿物约50%,方铅矿平均粒度0.041 mm,黄铁矿中金占矿石中金总量的56%,方铅矿中金占矿石中金总量的20%,还有少量的单体自然金。

(2) 方案三铅硫分离—分别再磨浸出工艺与现场工艺实验室选矿指标对比表明,除综合回收了方铅矿外,还可提高金银回收率:可获得产率4.59%、铅品位56.73%、铅回收率79.83%的铅精矿,金总回收率为94.55%,银总回收率为91.67%,分别高出现场生产工艺3.85、9.42个百分点。

(3) 由于浮选金精矿产率较小,金、铅浮选分离及铅细磨浸出工艺生产成本增加有限,远低于所获铅精矿以及金、银增加回收率所增效益。针对日处理24 t的金浸出系统,半年可收回基建投资。

(4) 金精矿浮选分离—铅精矿、硫精矿分别再磨浸出工艺有利于原矿品位低的金矿企业加强伴生有价元素的回收,增加企业效益,提高我国伴生资源综合利用率。

| [1] |

李翠芬, 李莹, 高志, 等. 河南某金矿选矿试验研究[J]. 中国矿业, 2012, 21(11): 95-98. DOI:10.3969/j.issn.1004-4051.2012.11.024 |

| [2] |

王君, 陈为亮, 焦志良, 等. 从氰化尾渣中回收金、银的研究进展[J]. 矿产保护与利用, 2014(4): 54-58. |

| [3] |

岳铁兵, 郭珍旭, 李迎国. 某金矿工艺改造试验研究[J]. 矿产保护与利用, 2001(3): 29-32. DOI:10.3969/j.issn.1001-0076.2001.03.008 |

| [4] |

代淑娟, 胡志刚, 魏德洲. 某金银多金属硫化矿预处理-氰化-浮选实验研究[J]. 国外金属矿选矿, 2006(4): 34. |

| [5] |

贺政, 赵明林, 王洪杰. 氰化尾渣中铅锌浮选影响因素及解决方案浅析[J]. 矿冶, 2003, 12(3): 26. DOI:10.3969/j.issn.1009-0479.2003.03.008 |

| [6] |

郑其, 杨奉兰, 高洪山. 多金属硫化物型金矿石的选矿工艺研究[J]. 中国矿业, 2001(5): 40-44. DOI:10.3969/j.issn.1004-4051.2001.05.013 |

| [7] |

李正要, 汪莉, 于艳红, 等. 金精矿氰化尾渣铅和铜的回收[J]. 北京科技大学学报, 2009, 31(10): 1231-1234. |

| [8] |

戴新宇, 董小骥, 王昌良, 等. 内蒙古某浸金渣综合回收试验研究[J]. 有色金属(选矿部分), 2013(S1): 142-145. |

| [9] |

周小四, 王少东. 云南某含金多金属氧化矿选矿试验研究[J]. 黄金, 2013(7): 53-57. |

| [10] |

谢营邦, 杜淑珍. 高铅金银矿的选冶试验[J]. 湖南有色金属, 1991(3): 145-148. |

| [11] |

卢辉畴. 从含金铅精矿中回收金的试验研究[J]. 黄金, 2007(3): 35-37. DOI:10.3969/j.issn.1001-1277.2007.03.010 |

2018

2018