| 赤泥中钪和钛的回收研究进展 |

铝土矿渣又称赤泥,是氧化铝生产过程中的一种典型副产物,铝厂每生产1 t的氧化铝将产生1~2 t的赤泥。由于受到当地经济、环境和政策的限制,大部分的赤泥主要通过堆存处理。在堆存过程中,由于赤泥的高碱性,不仅占用了大量的土地资源,还污染了周围的土壤、水和空气,造成了更为严重的环境污染[1, 2]。随着环保意识的日益增加和固废处理技术的不断进步,禁止赤泥随意堆存的呼声也越来越高。寻求新型赤泥处理方法也越来越受到重视,要求从处理方式、安全性等方面,解决赤泥带来的环境安全问题。近年来,资源的匮乏成为限制我国有色金属工业发展的因素之一,矿产资源的有效利用也逐渐成为研究热点。赤泥中富含大量的有价金属,露天堆放的赤泥若加以利用,在缓解资源匮乏的同时,也能解决赤泥堆放带来的环境问题[3-8]。

在元素周期表里,有一系列性质非常接近的金属元素被称为稀土元素,而钪(Sc)是稀土元素里面第七个被发现的。钪是一种非常活泼的金属元素,与其他元素化合时主要呈现出正三价,在空气中易被氧化生成氧化钪(Sc2O3)而失去金属光泽,目前钪在冶金、化工、电子等行业被广泛应用。赤泥也被认为是稀土元素生产的二次资源,尤其是钪。赤泥中钪的含量根据铝土矿的性质和加工工艺的不同,含量在0.004%~0.01%之间[9-12]。钪作为稀土元素的一种,一般情况下若矿石中的钪含量能在0.002%~0.005%之间,则可以视作重要的钪资源。铝土矿中钪的含量一般超过0.004%,而赤泥经提铝后钪含量可富集至0.01%以上。

钛(Ti)作为一种分散的稀有金属,最有用的两个特性是:抗腐蚀性和金属中最高的强度-重量比。钛和钛的合金大量用于航空工业,有“空间金属”之称;除此之外,钛被广泛应用于化学工业、造船工业、制造机械部件、硬质合金等高科技领域。由于钛优异的物化性质,被很多发达国家如美国、法国等视为战略金属。由于氧化铝生产工艺和产地的不同,其中铝土矿渣中有价金属的含量也有不少差异,但是几乎每一个产地的赤泥中都含有高含量的二氧化钛(TiO2),赤泥中二氧化钛含量一般在4%~12%之间,通常以锐钛矿、钙钛矿等形式存在[13-18]。因此,从经济及环境保护方面来看,赤泥中提取钪和钛具有重要意义[19, 20]。

2 从赤泥中回收钪的研究现状铝土矿中Sc2O3含量为20~150 μg/g,铝土矿经过生产氧化铝后,基本上98%的钪在赤泥中富集,所以赤泥是很好的提钪原料[21, 24]。通过研究分析证实,赤泥中的Sc不是离子吸附型,也不存在于新形成的铝硅酸盐矿物相中,主要以类质同象形式分散于铝土矿及其副矿物如金红石、钦铁矿、锐钦石、错英石、独居石等中[10, 25]。目前赤泥中提钪的工艺主要分为湿法冶金和火法-湿法冶金[10, 26]。

2.1 湿法冶金湿法冶金的主要原理一般采用高浓度的酸(硫酸、盐酸或硝酸其中一种)浸出赤泥,赤泥中金属离子如铁、钠、铝、钪和钛等主要以金属氧化物的形式存在,与酸反应生成可溶性的金属阳离子进入溶液中,然后将酸浸液中钪进行溶剂萃取或离子交换回收。

罗宇智等[24]研究赤泥分别在盐酸和硫酸体系下浸出钪,其中在盐酸体系下钪的浸出率最高达94.66%;在硫酸体系下钪的浸出率略低,最高达到84.52%。但是缺点在于盐酸浸出钪的过程中,盐酸易于挥发导致酸耗较大;在硫酸体系下产生的浸出液存放时间短。后续采用赤泥硫酸熟化浸出正交试验确定了最优条件为:98%的硫酸加入量34 mL,熟化温度260 ℃,熟化时间60 min,浸出液固比4。在最优条件下钪浸出率可以达到91%以上,同时在浸出过程中钙和硅的浸出率较低,可以避免浸出液凝胶化,使得浸出液更长时间的保存。

Zhou等[1]提出了一种从赤泥中选择性浸出钪和铁的新方法,选择EDTA作为络合剂,在浸出工程中重新分配钪和铁离子的种类,大大提高了钪对铁的选择性。最佳工艺参数为浸出剂(HCl+H2O):赤泥:EDTA为40 mL:10 g:2 g、盐酸用量为理论值的40%、温度为70 ℃、反应时间为4.0 h。在最佳条件下,钪和铁的浸出效率分别为79.6%和6.12%,Sc/Fe的浸出率比达到13.0,为不添加EDTA时Sc/Fe浸出率比的1倍。该方法不仅降低了酸的消耗,而且大大提高了Sc/Fe浸出率比,使后续的铁和钪分离更加容易。此外,这项工作为从固体废物中回收和分离有价金属提供另一种方法。

目前溶剂萃取法是钪分离与提纯过程中的一种重要方法,常用的萃取剂有P204、P507等,这一类萃取剂为酸性磷类萃取剂。Wang等[22]研究在硫酸体系下从澳大利亚赤泥中提取钪,之后用溶剂萃取法从赤泥浸出液中回收钪。分别比较了三种酸性有机萃取剂的萃取效果,其中P204的萃取效果最好。在pH=0.25和40 ℃的条件下,以0.05 mol/L P204和0.05 mol/L TBP组成的有机体系,在相比O/A=1:5条件下,钪的萃取率能达到99%以上,几乎不同时萃取铁和铝。最后在反萃过程中,向有机相加入5 mol/L氢氧化钠,有机相中的钪被分离,得到Sc(OH)3产物。

徐璐等[27]也采用了P204作为萃取剂,研究了盐酸浓度、浸出时间和液固比对拜耳法赤泥中钪萃取率的影响,在最优条件下,钪的萃取率可达到97.99%。溶剂萃取法回收赤泥中钪,具有萃取能力高、选择性高、分离效率高和富集能力强等优点,可从赤泥浸出液中大规模回收钪等微量稀有金属。同时萃取之后的反萃液可以循环使用,萃取性能基本上没有损失。缺点是萃取剂虽然对钪有较好的选择性,但是一部分钛、铁等杂质元素会被共萃,同时萃取剂成本偏高。

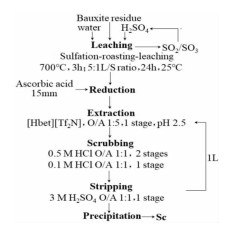

Onghena等[23]采用硫化、焙烧和浸出相结合的方法,先从赤泥中选择性地浸出钪。浸出方法采用多级浸出,最终浸出液中钪的浓度较单级浸出提高了三倍。然后用三氟甲基磺酰亚胺萃取,萃取时相比O/A为1:5,从所得的硫酸盐滤液中纯化钪,提高了体系中钪的浓度。最后采用沉淀法从富钪溶液中回收并纯化。除钠等沉淀的主元素外,钪的纯度能达到98%,具体工艺流程如图 1。

|

| 图 1 溶剂萃取回收钪的工艺流程图 Fig.1 Process flowchart of scandium recovery by solvent extraction |

湿法冶金将赤泥直接进行高浓度酸浸,使得酸耗大、处理环境差,此外酸浸液成分复杂,后续钪与其他金属离子的分离也会成为一大难题。优点就是钪的浸出率高、损失较少和处理流程简单。

2.2 火法-湿法冶金火法-湿法冶金的主要原理将赤泥先焙烧还原除铁、炉渣提氧化铝后,赤泥中含量较高的金属元素如铁、铝等被分离回收,使得钪在渣中得到进一步富集,再用酸浸法将残渣中的钪转移到溶液中,最后将酸浸液中钪进行溶剂萃取或离子交换回收。

Shinde等[28]将赤泥、焦碳粉和石灰石放入电弧炉中进行还原熔炼,熔炼后的产物为生铁和含硅的残渣。残渣经过回收铁、铝等金属元素后,95%以上的钪进入浸出渣中,浸出渣中含钪量为赤泥的2.65倍,再用酸浸—萃取工艺从浸出渣中回收钪。该方法在回收钪的同时回收了氧化铝,所用原料比较常见且价格合理,缺点就是钪的回收率不高且能耗大,在工艺过程中产生的二氧化碳会对环境造成一定污染。

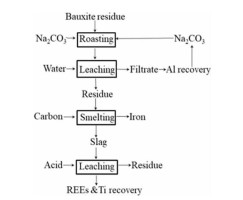

Borra等[29]研究了赤泥与碳酸钠在950 ℃条件下焙烧4 h,焙烧之后的残渣在80 ℃下水浸60 min,可去除75%的氧化铝,98%以上的铁可以通过冶炼除去(回收)。矿渣在90 ℃的酸液中浸出,钪的浸出率可达80%以上。该工艺用氢氧化钠替代碳酸钠,可降低焙烧温度,可回收大部分金属和稀土。具体工艺流程如图 2。

|

| 图 2 联合法回收钪的工艺流程图 Fig.2 Process flowchart of scandium recovery by combined method |

Palant等[30]将赤泥与浓硫酸混合后,将其混合物充分搅拌后在200 ℃下焙烧1 h,得到的残渣用硫酸氨浸出。钪进入液相中,采用P204+煤油组成的有机体系对浸出液进行萃取,可以得到富钪的有机相。稀盐酸反萃取钪,当钪富集一定浓度后用草酸与钪反应生成草酸钪沉淀,钪的综合回收率可达90%以上。该方法的工艺流程相对简单、钪的回收率高、工艺所需的试剂廉价易得等,不足之处就是能耗高、赤泥的综合利用率不高。

火法冶金的优点在于先将赤泥进行预处理,回收了高含量的金属元素如铁、铝等,使得钪在残渣中得到进一步富集,便于后续钪与其他金属的分离;缺点在于处理流程长、能耗高和设备投资大,此外不可避免损失一部分的钪,造成钪的综合回收率不高,产生大量废气造成二次污染等缺点。

综上所述,无论是湿法冶金还是火法-湿法冶金,两者的共同点都采用酸浸法将钪转移至溶液中,最后溶剂萃取或离子交换回收钪。湿法和火法-湿法回收钪目的都是出于提钪之前除去大量杂质离子,逐步将钪富集。酸浸法富集钪都是必不可少的一步,由于赤泥中金属种类多,钪与其他元素如铁、铝等相比属于微量,一些金属离子不可避免会被共沉淀下来。溶剂萃取法是目前应用最广泛的钪提取分离方法之一,该方法具有选择性高、处理量大、操作简便等优点,但是在有机相反萃过程中,也会造成酸耗大、处理流程长等缺点,不符合绿色环保的理念。

3 从赤泥中回收钛的研究现状赤泥中钛的赋存状况比较复杂,并不是以单一的矿物形式存在,而是多种矿物共存。由于赤泥是铝土矿在强碱性介质及高温条件下排出的尾渣,其中的钛多以钙钛矿和板钛矿的形式存在,结构稳定[13]。目前将赤泥中的钛进行回收有两种方法,分别为火法冶金和湿法冶金。火法回收钛的原理一般是将赤泥烧结除去铁、铝、硅等,使钛于渣中富集,再将渣中的钛浸出。除火法外,还可采用湿法回收钛,则主要以酸性浸出工艺为主[26]。

Kasliwal等[31]提出了一种富集赤泥中二氧化钛的新方法。通过分析赤泥中各组分的浸出动力学,表明随着酸与赤泥比的增大、浸出温度的升高以及焙烧温度的升高,赤泥中二氧化钛的分级富集量增大。为了提高二氧化钛的富集度,对浸出渣进行碳酸钠焙烧以去除铝,并且得到了最佳焙烧条件:温度1 150 ℃,反应时间115 min。在最优焙烧条件下的最大富集量为0.76左右,而不焙烧条件下的最大富集量为0.36。

Agatzini-Leonardou等[32]研究主要集中在从拜耳法氧化铝生产过程产生的赤泥中回收钛。浸出工艺是在常压条件下,不经任何预处理,用稀硫酸从赤泥中提取钛。采用统计设计和实验分析的方法,确定了酸正态性、温度、固液比等因素对浸出过程的主要影响及相互作用。在酸浓度为6 mol/L、温度为60 ℃、固液比为5%的最佳条件下,钛的回收率达到64.5%,铁的浸出率达到46%,而铝的浸出率不超过37%。

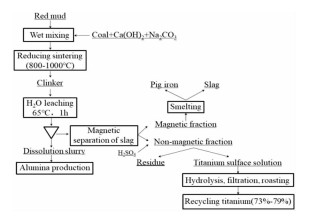

Piga等[33]将赤泥、煤、石灰和碳酸钠混合磨碎、焙烧,得到的焙烧产品在65 ℃下水浸1 h,之后进行磁选分离、硫酸浸出,钛的回收率可达73%~79%,具体工艺如图 3所示。

|

| 图 3 回收钛的工艺流程图 Fig.3 Process flowchart of titanium recovery |

王琪等[34]研究了用硫酸浸出赤泥中铁、铝和钛。通过探讨多因素条件实验对赤泥中金属浸出率的影响,如反应时间、液固比、硫酸浓度、反应温度、赤泥的颗粒粒径等因素,从而确定铁、铝和钛的最佳条件。结果表明,颗粒粒径为0.15~0.18 mm的赤泥,在600 ℃温度下焙烧5 h后,硫酸的浓度为12 mol/L,反应温度控制在60 ℃,液固比控制在5的酸浸条件下反应1 h,铁、铝和钛的浸出率分别为46.7%、63.3%和54.3%。

廖春发等[35]研究了在硫酸体系下赤泥中钛浸出的工艺条件,并且对浸出反应的动力学进行了研究。动力学分析表明,硫酸浸出是一级反应,浸出反应控制步骤为固膜扩散控制。浸出试验中,通过探讨硫酸浓度、浸出温度、浸出时间、搅拌速度对钛浸出率的影响,得出在赤泥平均粒度约为74 μm、硫酸浓度6 mol/L、时间3 h、搅拌速度100 r/min、温度80~95 ℃的最佳浸出条件下, 钛的浸出率可达80%以上。

目前从赤泥中提取钛的研究多为酸浸法,虽然该方法可以使得钛的浸出率较高,但是缺点也很明显,即酸的消耗量大和其他金属离子大量溶解浸出,这也就造成了后续处理流程长。因此该如何实现赤泥中钛和其他金属的有效分离,是一个值得研究和深入探讨的问题[13, 36]。

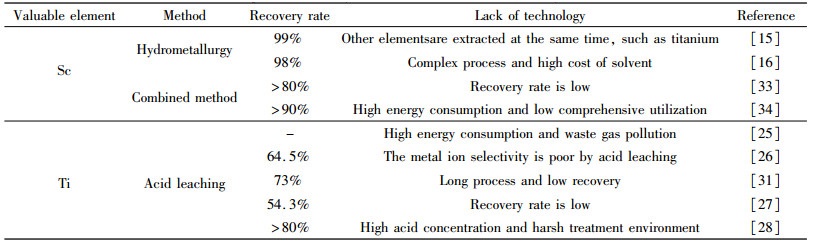

综上所述,回收赤泥中钪和钛这2种有价金属的方法主要以湿法冶金和火法-湿法冶金为主,表 1总结了钪和钛的部分冶金工艺以及该工艺的技术不足。赤泥中钪与钛的含量相比属于微量,在回收钪的同时钛不可避免的会被提取,因此钪和钛选择性地分离回收将成为今后研究重点。

| 表 1 从赤泥中回收钪和钛的工艺总结 Table 1 The process summary of scandium and titanium recovery from red mud |

|

4 结语

从近几年的研究成果来看,从赤泥中回收钪和钛等有价金属是可行的。但是纵观近几年国内外的研究成果,从赤泥中提取钪的同时,不少杂质元素如钛不可避免地会被提取出来。这也就造成了钪的纯度达不到标准,影响了钪的价值。赤泥金属元素中钛的含量高,仅次于铁、铝、钙和钠。从目前国内外提钛工艺来看,钛的回收率不高,造成了大部分的钛损失,并且杂质元素偏多很难实现产业化。

目前,赤泥综合利用的处理方法中,生产建筑材料和土壤修复剂已在工业生产中得到应用。由于生产成本、设备要求等因素,有价金属的回收只停留在实验室研究阶段,未能广泛应用于工业生产,应尽量减少成本满足经济可行性。目前,无论是湿法冶金或火法—湿法冶金,钪和钛都能实现高效浸出,制约工业化的关键是钪和钛的纯度达不到要求。因此,酸浸液中钪和钛的高效分离与提纯将会是未来研究重点,采用合适的分离方法得到钪和钛产品,在提高钛回收率的同时实现钪和钛的选择性回收,“变废为宝”,这将对赤泥中有价金属的综合利用具有重大意义。

| [1] |

ZhouK G, Teng C Y, Zhang X K, et al. Enhanced selective leaching of scandium from red mud[J]. Hydrometallurgy, 2018, 182: 57-63. DOI:10.1016/j.hydromet.2018.10.011 |

| [2] |

Li G H, Ye Q, Deng B N, et al. Extraction of scandium from scandium-richmaterial derived from bauxite ore residues[J]. Hydrometallurgy, 2018, 176: 62-68. DOI:10.1016/j.hydromet.2018.01.007 |

| [3] |

练佳佳, 唐庆杰, 吴文荣, 等. 赤泥在环境修复领域的应用综述[J]. 硅酸盐通报, 2015(11): 3236-3242. |

| [4] |

Zhang X K, Zhou K G, Chen W, et al. Recovery of iron and rare earth elements from red mud through an acid leaching-stepwise extraction approach[J]. Journal of central couth university, 2019, 26(2): 458-466. DOI:10.1007/s11771-019-4018-6 |

| [5] |

滕春英, 周康根, 宁凌峰, 等. 盐酸分级浸出赤泥中有价金属元素[J]. 环境工程学报, 2018, 12(1): 310-315. |

| [6] |

林亮. 赤泥建设材料衍生产品的安全性分析[J]. 中国安全生产科学技术, 2014, 10(1): 165-169. |

| [7] |

杨艳娟, 李建伟, 张茂亮, 等. 改性赤泥免烧砖的制备与放射性屏蔽机理分析[J]. 矿产保护与利用, 2019, 39(1): 95-99. |

| [8] |

刘中凯, 刘万超, 王洋洋, 等.赤泥土壤修复扩大实验及微生物修复技术[C]//2018中国环境科学学会科学技术年会论文集(第三卷).合肥, 2018.

|

| [9] |

刘奋照, 王中慧, 薛玟, 等. 赤泥利用及提炼钪综述[J]. 广东化工, 2015, 42(5): 56-58. DOI:10.3969/j.issn.1007-1865.2015.05.030 |

| [10] |

司秀芬, 邓佐国, 徐廷华. 赤泥提钪综述[J]. 江西有色金属, 2003, 17(2): 28-31. DOI:10.3969/j.issn.1674-9669.2003.02.010 |

| [11] |

徐璐, 罗宇智, 史光大. 从赤泥硫酸熟化浸出液中预富集钪[J]. 有色金属(冶炼部分), 2018(11): 39-41. DOI:10.3969/j.issn.1007-7545.2018.11.009 |

| [12] |

杨绪平, 邵志超, 张晨. 赤泥的资源化综合利用[J]. 现代冶金, 2018, 46(1): 42-44. DOI:10.3969/j.issn.1005-6068.2018.01.013 |

| [13] |

杨涛, 王志坚, 肖劲, 等. 赤泥和钛白废液中提钪的浸出工艺研究[J]. 矿冶, 2015, 24(5): 37-40. DOI:10.3969/j.issn.1005-7854.2015.05.010 |

| [14] |

Bonomi C, Alexandri A, Vind J, et al. Scandium and titanium recovery from bauxite residue by direct leaching with a bronsted acidic ionic liquid[J]. Metals, 2018, 8(10): 834. DOI:10.3390/met8100834 |

| [15] |

Wang W W, Pranolo Y, Cheng C Y. Recovery of scandium from synthetic red mud leach solutions by solvent extraction with D2EHPA[J]. Separation and purification technology, 2013, 108: 96-102. DOI:10.1016/j.seppur.2013.02.001 |

| [16] |

Onghena B, Borra C R, Van G T, et al. Recovery of scandium from sulfation-roasted leachates of bauxite residue by solvent extraction with the ionic liquid betainium bis(trifluoromethylsulfonyl)imide[J]. Separation and purification technology, 2017, 176: 208-219. DOI:10.1016/j.seppur.2016.12.009 |

| [17] |

罗宇智, 徐璐, 史光大. 硫酸熟化浸出赤泥中钪的研究[J]. 有色金属(冶炼部分), 2017(4): 45-47. DOI:10.3969/j.issn.1007-7545.2017.04.011 |

| [18] |

Nghiem V N, Lizuka A, Shibata E, et al. Study of adsorption behavior of a new synthesized resin containing glycol amic acid group for separation of scandium from aqueous solutions[J]. Hydrometallurgy, 2016, 165: 51-56. DOI:10.1016/j.hydromet.2015.11.016 |

| [19] |

赵恒, 李望, 朱晓波, 等. 赤泥提钛研究现状与展望[J]. 河南化工, 2018, 35(6): 3-12. |

| [20] |

刘卫, 尹志芳, 李国高, 等. 钛白废酸提钪工艺中除钛的研究[J]. 稀土, 2016, 37(6): 86-89. |

| [21] |

韩东战, 尹中林. 赤泥提钛的研究现状[J]. 矿产综合利用, 2017(3): 33-37. DOI:10.3969/j.issn.1000-6532.2017.03.005 |

| [22] |

朱晓波, 李望, 管学茂. 赤泥循环酸浸提钛实验及动力学研究[J]. 稀有金属与硬质合金, 2015(3): 9-12. |

| [23] |

李冬, 潘利祥, 赵良庆, 等. 赤泥综合利用的研究进展[J]. 环境工程, 2014(S1): 616-618. |

| [24] |

李亮星, 黄茜琳. 从赤泥中提取钛的试验研究[J]. 湿法冶金, 2011, 30(4): 323-325. DOI:10.3969/j.issn.1009-2617.2011.04.016 |

| [25] |

Kasliwal P, Sai P S T. Enrichment of titanium dioxide in red mud:a kinetic study[J]. Hydrometallurgy, 1999, 53(1): 73-87. DOI:10.1016/S0304-386X(99)00034-1 |

| [26] |

Agatzini-Leonardou S, Oustadakis P, Tsakiridis P E, et al. Titanium leaching from red mud by diluted sulfuric acid at atmospheric pressure[J]. Journal of hazardous materials, 2008, 157(2-3): 579-586. DOI:10.1016/j.jhazmat.2008.01.054 |

| [27] |

王琪, 姜林. 硫酸浸出赤泥中铁、铝、钛的工艺研究[J]. 矿冶工程, 2011, 31(4): 90-94. DOI:10.3969/j.issn.0253-6099.2011.04.024 |

| [28] |

廖春发, 姜平国, 焦芸芬, 等. 赤泥中钛硫酸浸出的工艺条件及动力学研究[J]. 矿业研究与开发, 2008(2): 45-47. DOI:10.3969/j.issn.1005-2763.2008.02.015 |

| [29] |

徐璐, 史光大, 李元坤, 等. 盐酸浸出拜耳法赤泥预富集钪的研究[J]. 有色金属(冶炼部分), 2015(1): 54-56. DOI:10.3969/j.issn.1007-7545.2015.01.014 |

| [30] |

Zhou G, Li Q, Sun P, et al. Removal of impurities from scandium chloride solution using 732-type resin[J]. Journal of rare earths, 2017, 36(3): 311-316. |

| [31] |

Piga L, Pochetti F, Stoppa L. Recovering metals from red mud generated during alumina production[J]. Journal of the minerals, metals and materials society, 1993, 45(11): 54-59. DOI:10.1007/BF03222490 |

| [32] |

王璐, 郝彦忠, 郝增发. 赤泥中有价金属提取与综合利用进展[J]. 中国有色金属学报, 2018, 28(8): 213-226. |

| [33] |

Borra C R, Blanpain B, Pontikes Y, et al. Recovery of rare earths and major metals from bauxite residue (red mud) by alkali roasting, smelting, and leaching[J]. Journal of sustainable metallurgy, 2017, 3(2): 393-404. DOI:10.1007/s40831-016-0103-3 |

| [34] |

Palant A, Petrova V A. Scandium extraction from hydrochloric acid solutions poly(2-ethylhexyl) phosphonitrllic acid[J]. Russian journal of inorganic chemistry, 1997, 42(6): 943-946. |

| [35] |

Shinde V M, Bhilare N G. Extraction and separation of Sc salicylate with tripheny/phosphine oxide[J]. Fresenius journal of analytical chemistry, 1997, 357(4): 402-407. |

| [36] |

肖金凯. 工业废渣赤泥中钪的分布特征[J]. 地质地球化学, 1996(2): 82-86. |

2019

2019