| 国外某低品位含金铜矿铜硫分选试验 |

铜是保障国民经济安全的重要有色金属,由于具有导热、导电、耐磨、抗张、耐高温等优良金属性能,广泛用于建筑、机械、轻工业、国防、航空等众多领域[1-2]。铜金属大部分来源于硫化铜矿,硫化铜矿石除了含有铜、硫元素外,还常伴生有金、银等贵金属资源,但由于贵金属在原矿中的品位较低,往往被忽略,造成这部分资源浪费[3]。因此,加强对硫化铜矿资源综合利用研究,实现对其中伴生的有价金属的高效回收,意义重大。

关于硫化铜矿物的选别常采用浮选工艺,而根据矿石中黄铁矿可浮性变化和含量差异、铜矿物构造及其与黄铁矿共生关系,又可分为优先浮选工艺、混合浮选工艺等[4]。国外某低品位含金铜矿,是典型的斑岩型硫化铜矿床,其矿石储量高达18亿t。虽然原矿中金品位较低(含量0.08 g/t),但经过对其嵌布特征的分析,认为该矿石中的金资源易富集于铜精矿中,具备回收利用价值,并通过试验研究确定了合理的工艺流程和试验指标,实现了金、铜资源的有效回收。

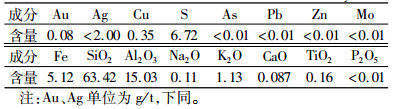

1 原矿性质对国外某低品位含金铜矿石原矿采用化学多元素分析、MLA分析、显微镜检测和数据统计等方法,进行了详细的矿石性质研究。矿石的多元素分析如表 1所示,金、铜物相分析结果分别见表 2、表 3。结果表明矿石中含Cu 0.35%,是主要可回收元素,含Au 0.08 g/t,可附带回收。矿物中主要金属硫化物为黄铁矿,铜矿物主要为黄铜矿、斑铜矿、铜蓝和蓝辉铜矿。脉石矿物成分复杂,主要为石英和硅酸盐矿物。

| 表 1 样品化学多元素分析结果 /% Table 1 The result of chemical multi-element analysis |

|

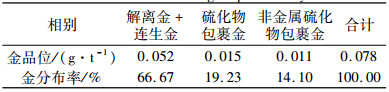

| 表 2 金物相分析结果 Table 2 The result of gold phase analysis |

|

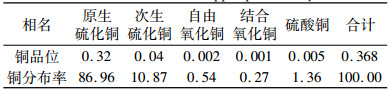

| 表 3 铜物相分析结果 /% Table 3 The result of copper phase analysis |

|

由表 2可知,金大部分为解离和连生金,其次为硫化物包裹金,还有相当部分非金属硫化物包裹金,这可能在一定程度上影响金的回收率。连生金和硫化物包裹金主要与黄铁矿有关,少量与硫化铜矿有关。通过对金矿物粒度分析,金的嵌布粒度较细,解离金及连生金中大部分粒度在-20+10 μm粒级,还有相当部分在-10 μm粒级,属于微细粒级金。

从表 3可知,铜矿物主要为原生硫化铜矿,少量次生硫化铜矿,微量的铜以其他形式存在,通过对铜矿物粒度分析,铜矿物大部分呈细粒-微细粒分布,在-20+38 μm粒级含量达50%,-10+20 μm粒级含量达23.43%,-10 μm粒级含量占10.31%,且大部分与黄铁矿致密共生,少部分呈浸染状分布于脉石矿物中。这在一定程度上对选别造成影响。

综上可知,该矿石中金、铜矿物嵌布粒度较细,呈细粒-微细粒分布,且主要与黄铁矿关系密切。说明该矿石适合采用“粗粒级抛尾、细粒级分选”的选别工艺,影响矿物分选指标的主要因素为目的矿物的嵌布粒度较细。

2 工艺流程的选择针对该矿石性质特点,原矿中含有相当部分解离和连生金,通常情况应优先考虑采用尼尔森离心机优先选金[5],但由于该矿石中的解离和连生金大部分呈细粒-微细粒级分布,而尼尔森离心机对微细粒级矿物分选效果不明显,而且该矿石中原矿金品位较低。因此不考虑采用尼尔森重选回收金,而是以伴生金的形式尽可能富集在铜精矿中。

对于硫化铜矿的浮选工艺主要有优先浮选工艺和混合浮选工艺[6-8],优先浮选工艺适用于块状及浸染状硫化铜矿,其优点是指标良好,但缺点是药剂用量大且药剂种类多,而过多的抑制剂对后续硫的选别也有一定的影响;混合浮选工艺适合粗磨后的混合浮选丢弃大量的脉石矿石,减轻后续作业负担,增大处理量,从而减少能耗及药剂消耗,适合嵌布粒度细及与黄铁矿致密共生的硫化铜矿石。而由工艺矿物学性质可知,该低品位含金硫化铜矿,金、铜矿物嵌布粒度较细,与黄铁矿共生关系密切,适合采用“粗粒级抛尾、细粒级分选”的选别工艺。因此针对该矿石采用铜硫混合浮选—混合粗精矿再磨—铜硫分离工艺流程。

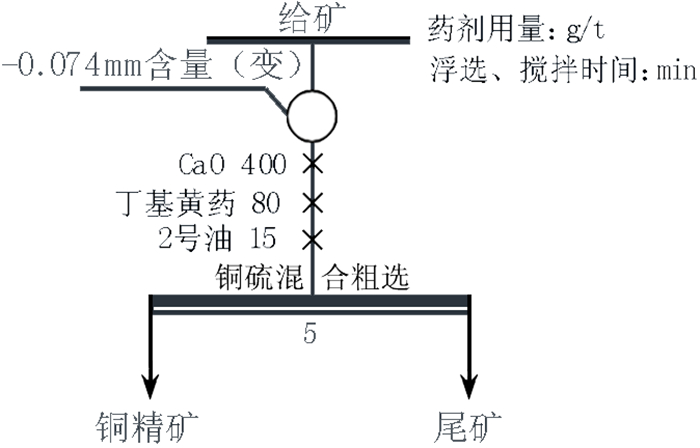

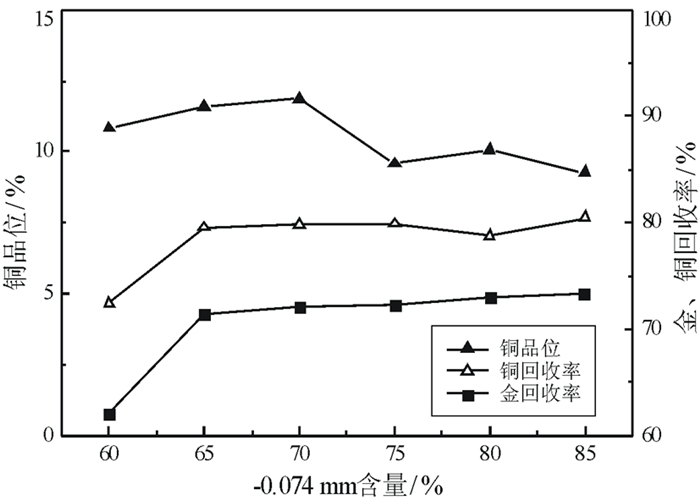

3 选矿试验研究 3.1 磨矿细度试验固定捕收剂丁基黄药用量为80 g/t,2#油用量15 g/t,磨矿细度试验流程见图 1,试验结果见图 2。

|

| 图 1 磨矿细度流程图 Fig.1 The flowsheet of different grinding fineness |

|

| 图 2 磨矿细度试验结果 Fig.2 The result at different grinding fineness |

从图 2结果可知,随着磨矿细度的增加,铜品位基本呈先升后降趋势,铜回收率先升后降,金回收率则不断上升,当细度达到-0.074 mm占65%以后,随着-0.074 mm含量增加,回收率增长变缓。综合考虑,确定磨矿细度最佳点为-0.074 mm占65%。

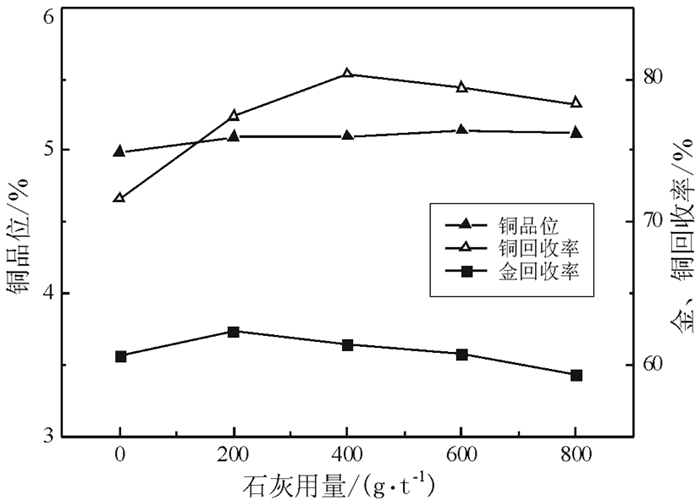

3.2 粗选石灰用量试验本研究分别考察了石灰和碳酸钠作为调整剂对浮选指标的影响,结果显示石灰要明显优于碳酸钠,石灰除了能调节矿浆pH、抑制黄铁矿外,还能起到增加泡沫黏度、改善矿浆环境的作用[9-10],因此考虑加入少量石灰,在低碱下进行全硫混浮粗选试验。试验流程同图 1,其中-0.074 mm粒级含量占65%,石灰用量为变量,试验结果见图 3。

|

| 图 3 粗选石灰用量试验结果 Fig.3 The result of lime usage of rougher flotation |

从图 3试验结果来看,添加适量的石灰对金的回收率影响较小,且能有效提高铜回收率。因此试验选用石灰作调整剂,最佳用量为400 g/t,此时矿浆pH在8左右。

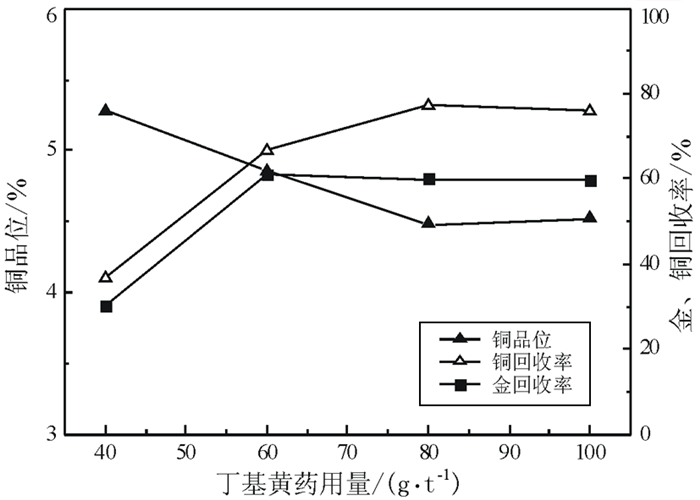

3.3 粗选捕收剂用量试验由于丁基黄药良好的捕收性能,全硫混合浮选常使用丁基黄药作为捕收剂,固定磨矿细度为-0.074 mm含量占65%,石灰用量400 g/t,2#油用量15 g/t,考察丁基黄药用量对粗精矿产品指标的影响,试验流程同图 1,试验结果见图 4。

|

| 图 4 浮选粗选捕收剂用量试验结果 Fig.4 The result of collector usage of rougher flotation |

图 4结果表明,随着捕收剂用量的增加,铜精矿铜品位呈下降趋势,变化幅度不大,金、铜回收率上升明显,综合考虑,确定丁基黄药最佳用量为80 g/t。

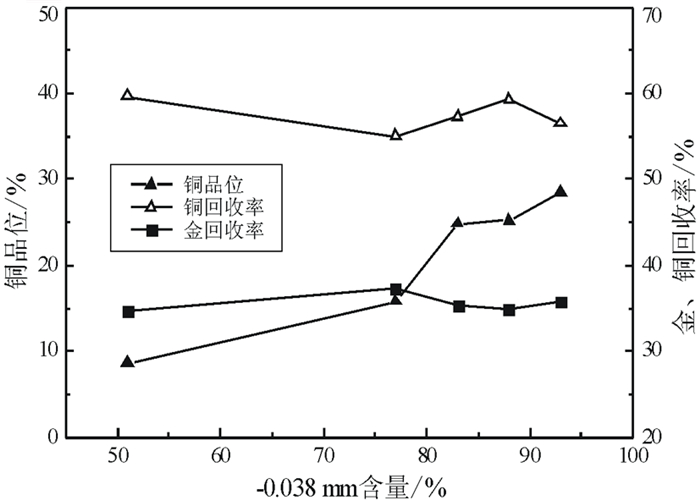

3.4 铜硫分离再磨细度试验粗精矿再磨可进一步提高金、铜矿物单体解离度,同时再磨可以对黄铁矿起脱药作用,有利于实现铜硫有效分离。考虑铜硫分离捕收剂对选择性的较高要求,采用Z-200作为捕收剂,用量为7 g/t,石灰作为pH调整剂,用量为600 g/t。试验流程图见图 5,试验结果见图 6。

|

| 图 5 再磨细度试验流程图 Fig.5 The flowsheet of different regrinding fineness |

|

| 图 6 再磨细度试验结果 Fig.6 The result at different regrinding fineness |

由图 6可知,随着再磨细度的(-0.038 mm占51%~93%)增加,精矿铜品位不断上升,回收率波动较大,在-0.038 mm占88%时效果最好,金回收率基本保持平稳,综合比较选择再磨细度为-0.038 mm含量占88%。

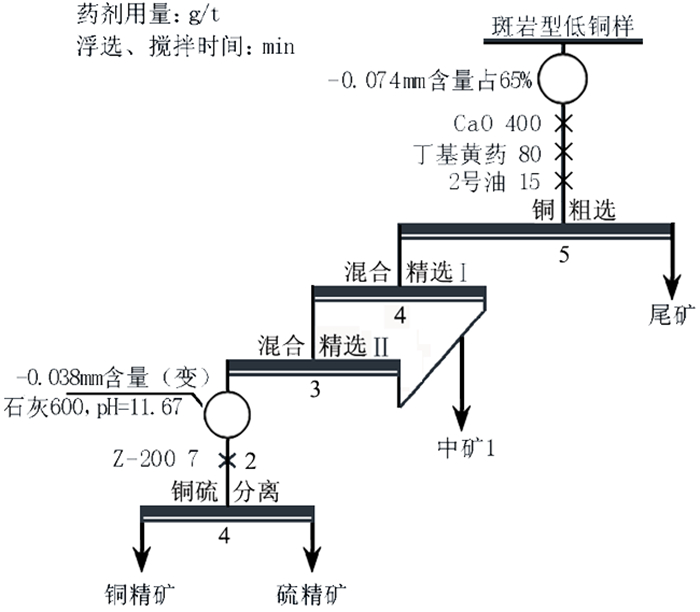

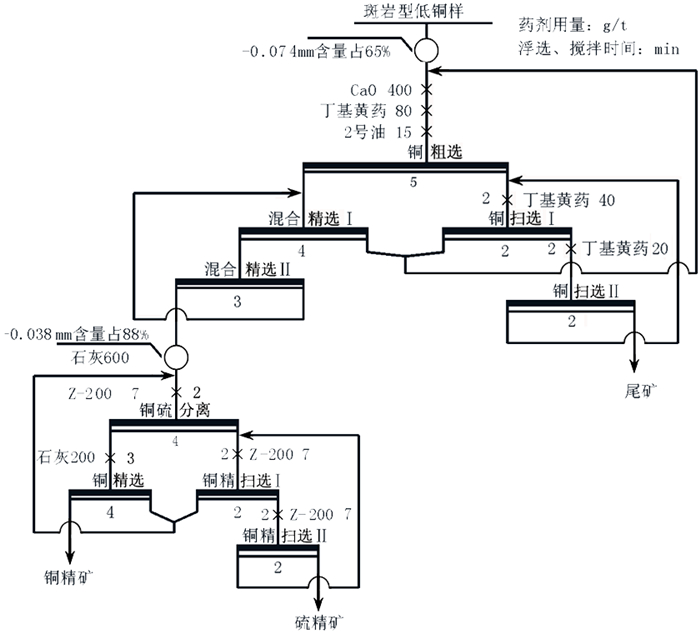

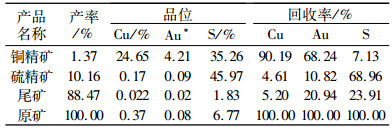

3.5 浮选闭路试验确定全硫混浮—再磨铜硫分离的各个试验条件后进行了全流程浮选闭路试验,闭路试验流程如图 7所示,试验结果见表 4。

|

| 图 7 闭路试验流程 Fig.7 The flowsheet of closed-circuit test |

| 表 4 闭路试验结果 /% Table 4 The result of closed-circuit test |

|

由表 4可知,原矿经过一粗两精两扫获得铜硫混合精矿,经再磨至-0.038 mm占88%细度时进行铜硫分离,获得铜精矿产率为1.37%、铜品位为24.65%、铜回收率为90.19%、金品位为4.21 g/t、金回收率为68.24%,硫精矿产率为10.16%、含硫45.97%的良好指标。

4 结论(1) 国外某低品位含金铜矿石含铜0.35%,为主要可回收的有价元素,含金0.08 g/t,为伴生回收元素。铜、金矿物嵌布粒度较细,且与黄铁矿共生关系密切,这在一定程度上给浮选增加难度。

(2) 本研究通过采用铜硫混浮—铜硫混合粗精矿再磨—铜硫分离工艺,最终获得铜品位为24.65%、金品位4.21 g/t,铜回收率为90.19%,金回收率为68.24%的铜精矿,以及硫品位45.97%、硫回收率68.96%的硫精矿,试验指标良好,实现了铜硫的有效分离以及金、铜资源的高效回收。

| [1] |

张健, 邹乔. 海外铜资源的开发[J]. 有色金属, 2003(1): 27-28. |

| [2] |

王浩林, 王礼平, 王强强, 等. 硫化铜矿石选矿技术进展[J]. 金属矿山, 2017(11): 122-127. DOI:10.3969/j.issn.1001-1250.2017.11.025 |

| [3] |

吴彩斌, 刘瑜, 周意超. 低金高硫铜矿石回收金选矿试验研究[J]. 黄金科学技术, 2014(5): 74-78. |

| [4] |

邱廷省, 何元倾, 邱仙辉, 等. 内蒙古某复杂含磁黄铁矿铜硫矿石的浮选[J]. 有色金属工程, 2016(5): 55-60, 73. DOI:10.3969/j.issn.2095-1744.2016.05.012 |

| [5] |

赵敏捷, 方建军, 李国栋, 等. 尼尔森选矿机在国内外选矿中的应用与研究进展[J]. 矿产保护与利用, 2016(4): 73-78. |

| [6] |

刘磊, 王双玉, 孙晓华, 等. 青海某铁铜矿铜、硫综合回收试验研究[J]. 矿产保护与利用, 2017(6): 52-56. |

| [7] |

王勇军. 某硫化铜矿优先浮选工艺研究[J]. 矿产保护与利用, 2011(3): 15-18. DOI:10.3969/j.issn.1001-0076.2011.03.004 |

| [8] |

袁艳, 李国栋, 郭海宁. 甘肃某低品位难选铜硫矿选矿试验[J]. 金属矿山, 2012(9): 61-64. DOI:10.3969/j.issn.1001-1250.2012.09.016 |

| [9] |

杨子轩, 谢贤, 童雄, 等. 石灰在浮选过程中的作用[J]. 矿产综合利用, 2015(2): 17-21. DOI:10.3969/j.issn.1000-6532.2015.02.003 |

| [10] |

钱鑫. 石灰在铜硫分离浮选中的作用[J]. 云南冶金, 1982, 44-47. |

2019

2019