| 高压辊磨—弱磁选工艺处理白云鄂博西矿区低品位铁矿 |

2. 白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古 包头 014000;

3. 包钢(集团)巴润矿业有限责任公司,内蒙古 包头 014080

2. Bayan Obo State Key Laboratory of Research and Utilization of Rare Earth Resources, Baotou 014000, China;

3. Barun Mining of Baotou Steel Group Co., Ltd, Baotou 014080, China

在选矿生产中, 碎磨作业能耗约占选矿厂总能耗的50%~60%[1]。采用“多碎少磨, 预先抛尾”工艺可节能降耗, 提质增效, 同时该工艺也是低品位铁矿石资源开发利用的主要途径之一[2-4]。而基于料层粉碎原理而设计的高压辊磨机, 可大幅度提高入磨物料的粉矿率和可磨性, 是实现多碎少磨、粗粒提前抛尾、提高后续磨机处理能力和效率的理想设备, 也是世界选矿技术发展的趋势之一, 在国内外得到广泛认可[5-6]。同时, 处理低品位铁矿石时, 为了减少入磨量并使入选矿石品位有所提高, 干式磁滑轮和湿式弱磁选机也是预先抛除粗粒尾矿的常用设备。

白云鄂博西矿区铁矿石属低品位磁铁矿, 原矿铁品位较低, 具有储量大、低氟、低磷、低稀土的特点, 是包钢正在开发利用的重要原料基地。但该矿石存在选矿比大、利用成本高等缺点, 未能实现充分利用。为此, 针对该矿石特点, 采用干式磁选预先抛尾—高压辊磨—湿式磁选抛尾—湿式弱磁选工艺进行了系统的试验研究。

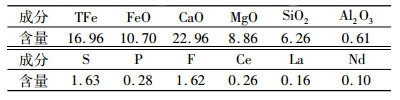

1 矿石性质 1.1 矿石物质组成矿样取自白云鄂博西矿区。为确定该矿石中主要元素的含量及其赋存状态, 对原矿进行了化学多元素分析和铁物相分析, 结果如表 1、表 2所示。

| 表 1 原矿化学多元素分析 /% Table 1 Chemistry multi-element analysis of ore |

|

| 表 2 铁元素化学物相分析4 /% Table 2 Iron element chemical phase analysis |

|

由表 1可知, 该矿石中TFe含量为16.96%, 稀土元素Ce、La、Nd含量较低, 可考虑综合回收, 本文暂不做讨论。硫、磷、氟等元素含量均较低, 不具有回收价值, 脉石矿物主要为含钙、镁等碳酸盐矿物。因此, 该矿石主要考虑铁元素的有效回收。

由表 2可知, 该矿石中铁元素主要以磁铁矿形式存在, 分布率为63.68%, 部分铁赋存于赤褐铁矿中, 少量分布于黄铁矿和硅酸盐中。物相分析结果表明, 该矿石中以磁铁矿形式赋存的铁可通过磁选法进行回收, 而硅酸盐、赤褐铁矿和黄铁矿中的铁则较难回收。

1.2 主要矿物的嵌布特征矿石中主要金属矿物为磁铁矿、黄铁矿, 少量赤铁矿、褐铁矿, 偶见方铅矿、黄铜矿、斑铜矿、辉钼矿等; 脉石矿物主要为白云石、方解石, 少量白云母(绢云母)、透闪石(阳起石)、绿帘石、石英等, 偶见角闪石。其中:

(1) 磁铁矿:含量约占15%左右, 呈半自形或不规则粒状, 多分布在碳酸盐矿物中或独立分布, 部分沿其裂隙交代, 磁铁矿中偶见黄铜矿包体分布, 可被黄铁矿包裹, 粒径在0.01~0.4 mm之间。

(2) 黄铁矿:含量约占3%左右, 呈半自形或它形粒状分布, 可见胶状黄铁矿分布, 胶黄铁矿多胶结交代黄铁矿, 偶见被褐铁矿交代, 黄铁矿可包裹磁铁矿晶粒, 粒径在0.02~0.9 mm之间。

(3) 赤铁矿:含量小于1%, 常呈细网脉状沿磁铁矿裂隙交代, 偶尔呈粒状独立分布, 粒径在0.001~0.05 mm之间。

(4) 褐铁矿:少量, 不规则粒状或交环状交代黄铁矿, 或呈土状分布在碳酸盐矿物裂隙中, 集合体粒径在0.1 mm左右。

(5) 白云石:含量约占50%左右, 不规则的颗粒状或碎屑状, 其中分布有磁铁矿、黄铁矿、褐铁矿等, 裂隙中可被方解石充填, 白云石碎屑中可见云母沿颗粒间分布, 线鳞片—中细粒粒状变晶结构, 粒径在0.05~0.7 mm之间。

(6) 方解石:含量约占10%左右, 多沿白云石颗粒间及裂隙分布, 粒径在0.02~0.2 mm之间。

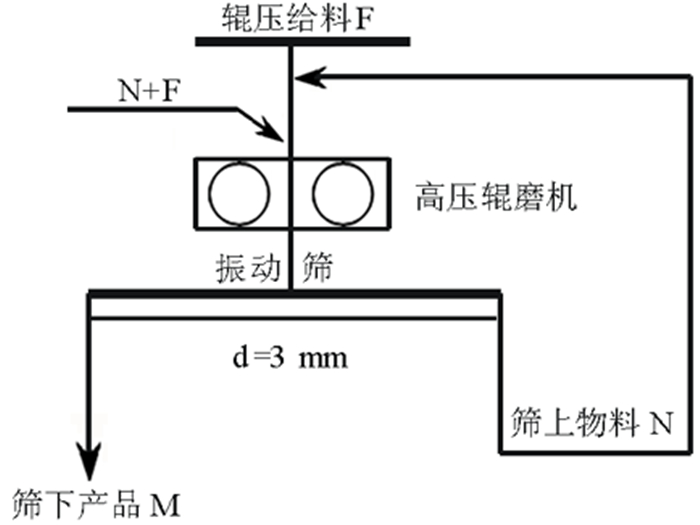

另外, 对磁铁矿的嵌布粒度进行了测量, 结果如表 3所示。

| 表 3 磁铁矿的嵌布粒度(点测法) Table 3 Grain size of magnetite embedded (point test method) |

|

由表 3可知, 磁铁矿的嵌布粒度在不同的粒级范围内分布均匀, 部分嵌布粒度较细。

2 选矿试验矿石性质研究表明, 该矿石属于白云石型磁铁矿, 铁品位低, 钙镁含量较高, 如果直接通过破碎—磨矿—磁选的常规工艺进行分选, 则矿石处理量较大, 选别成本较高。根据“多碎少磨、预先抛尾”的指导方针, 本试验拟采用干式磁选预先抛尾—高压辊磨—湿式磁选抛尾—弱磁选工艺处理该矿石。

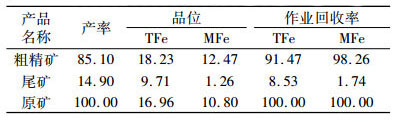

2.1 干式磁选预先抛尾试验对原矿(-150 mm)采用干式磁选工艺进行抛尾试验。为了保证干选精矿的磁性铁回收率, 并抛弃低品位尾矿, 干选试验采用高场强磁滑轮干选机, 磁场强度为500 mT, 试验结果如表 4所示。

| 表 4 原矿干式磁选预先抛尾试验结果 /% Table 4 Results of raw ore dry magnetic pre-primary tailing test |

|

由表 4可知, 原矿在磁场强度为500 mT的条件下经过干选后, 可得到全铁和磁性铁品位分别为18.23%、12.47%, 全铁和磁性铁作业回收率分别为91.47%、98.26%的干选精矿, 抛尾产率为14.90%。

2.2 高压辊磨试验高压辊磨机主要用于矿石的细碎、超细碎作业, 能够降低矿石的入磨粒度, 承担了磨机的部分粉碎任务, 破碎比大, 选择性破碎效果明显, 粉碎产品具有微裂纹多、细粒级含量高、Bond球磨功指数低等特点, 从而达到节能、降耗改善分选效果的目的[7]。

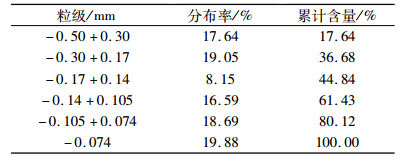

将干选精矿经颚式破碎机粗碎至-25 mm, 采用GLGY0825型辊压机(辊径800 mm, 辊宽250 mm), 在液压工作压力4.5 MPa, 辊压机转速26 r/min, 辊压给料水分含量1.5%的条件下, 按图 1所示试验流程进行高压辊磨试验。当物料通过高压辊磨机后, 筛上产品N与新给料F(每次100 kg)一起进入二次辊压, 如此循环多次, 直至辊压过程平衡, 即筛下产品M和新给料质量相当, 试验结果如表 5所示。

|

| 图 1 高压辊磨试验流程图 Fig.1 Flow chart of high pressure roller mill test |

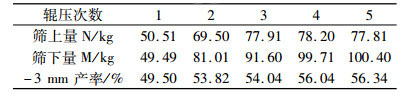

| 表 5 高压辊磨试验结果 Table 5 Results of high pressure roller mill test |

|

由表 5可知, 辊压给料经5次循环后基本达到物料平衡, 振动筛返矿比为77.81%, -3 mm粒级产率为56.34%。

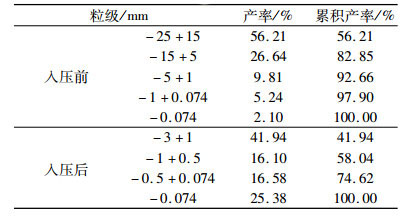

为考察物料入压前后的粒度特性, 对高压辊磨前后的产品进行粒度分析, 结果如表 6所示。

| 表 6 物料入压前后的粒度分析结果 Table 6 Results of grain size analysis before and after materials pressured |

|

由表 6可知, 物料入压前粒度组成主要以粗粒为主, -1+0.074 mm、-0.074 mm粒级产率仅为5.24%、2.10%, 而入压后两个粒级产率增加至32.68%、25.38%。这是由于物料经过高压辊磨机受挤压时, 颗粒本身充当传压介质, 各个颗粒之间相互挤压产生巨大的压力导致其破碎或变形, 粉碎产品与传统破碎产品相比, 微裂纹明显增多, 破碎比大, 产品中细粒级含量显著增加[8]。

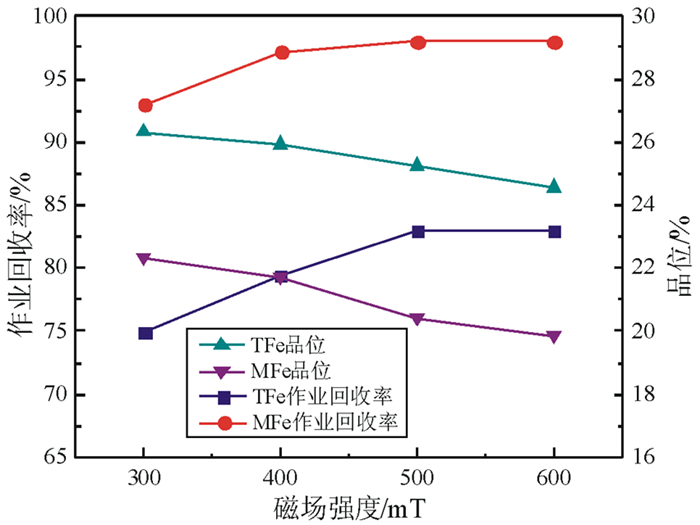

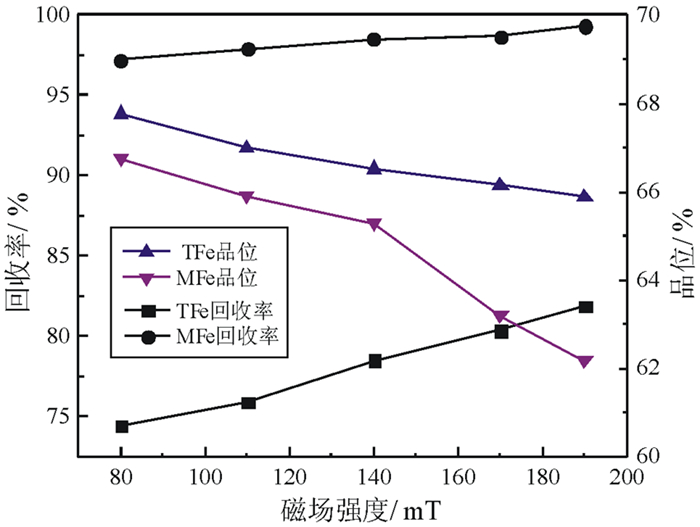

2.3 湿式磁选抛尾试验物料经过高压辊磨粉碎后形成大量的细粒和微细粒产品, 部分有用矿物已完成了初步解离, 因此具备了较好的粗粒抛尾条件[9]。采用T-CCT1006型湿式磁选机(Φ1000 mm×600 mm), 将-3 mm辊压产品进行磁场强度试验, 结果如图 2所示。

|

| 图 2 湿式磁选抛尾试验结果 Fig.2 Results of wet magnetic separation tailing test |

由图 2可知, 辊压产品经过湿式磁选抛尾后, 后续作业的入选品位显著提高(全铁品位和磁性铁品位分别至少增加了6.33%、7.38%)。随着磁场强度的增加, 全铁和磁性铁作业回收率先大幅上升后基本保持不变, 而全铁品位和磁性铁品位则逐渐下降。当磁选场强为500 mT时, 磁性铁损失率仅为1.99%, 抛尾产率达40.11%。综合考虑, 确定适宜的湿式磁选抛尾的磁选场强为500 mT。

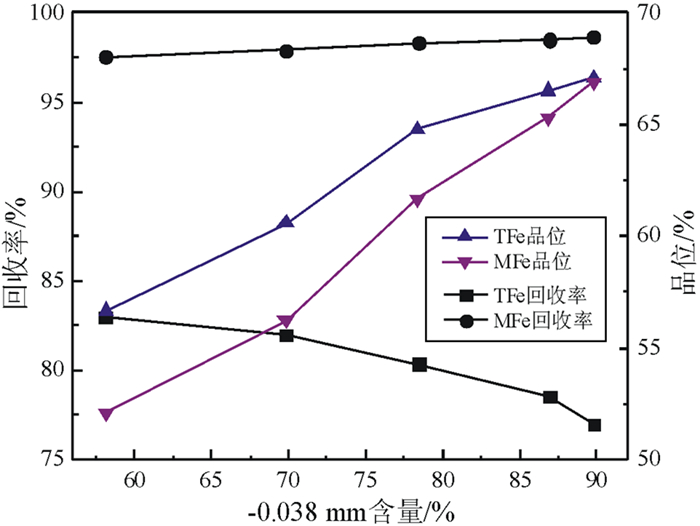

2.4 湿式弱磁选试验 2.4.1 磨矿细度试验获得高品质的精矿产品要求有用矿物获得足够的单体解离度, 因此磨矿细度是影响试验结果的关键因素[9]。为考察磨矿细度对磁选精矿产品质量的影响, 采用XMQ-67型锥形球磨机, 在液固比(质量比)为1:2、磁场强度为140 mT的条件下进行磨矿细度试验, 结果如图 3所示。

|

| 图 3 磨矿细度试验结果 Fig.3 Results of grinding fineness test |

由图 3可知, 随着磨矿细度的增加, 磁选精矿全铁品位和磁性铁品位逐渐升高, 全铁作业回收率则不断下降, 而磁性铁作业回收率却小幅上升。原因在于矿石中铁矿物的单体解离度随着磨矿细度的增加而提高, 磁性铁在弱磁场中得到回收, 而非磁性铁则丢失于尾矿中。综合考虑, 确定适宜的磨矿细度为-0.038 mm含量占86.90%。

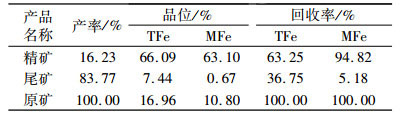

2.4.2 磁场强度试验为考察磁场强度对磁选精矿产品质量的影响, 在磨矿细度-0.038 mm含量为86.90%的条件下进行磁场强度试验, 结果如图 4所示。

|

| 图 4 磁场强度试验结果 Fig.4 Results of magnetic field strength |

由图 4可知, 当磁场强度由80 mT增加至190 mT时, 磁选精矿全铁和磁性铁品位随着磁选场强的增加而逐渐下降, 而全铁回收率和磁性铁作业回收率则不断增加。当磁场强度为170 mT时, 精矿全铁品位为66.17%, 全铁作业回收率为80.36%, 而尾矿中磁性铁损失为1.35%;继续增加磁场强度, 虽然尾矿中磁性铁损失减小, 但精矿全铁品位也降至66.00%以下。综合考虑, 确定适宜的磁场强度为170 mT。

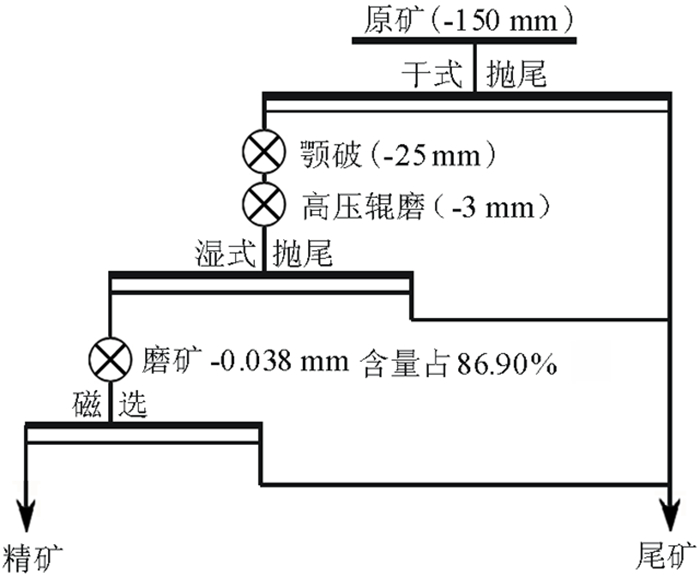

2.5 全流程试验在上述条件试验的基础上, 采用图 5所示的全流程进行试验, 结果如表 7所示。

|

| 图 5 全流程试验流程图 Fig.5 Flow chart of the whole process test |

| 表 7 全流程试验结果 Table 7 Results of the whole process test |

|

由表 7可知, 原矿干式预先抛尾后, 经高压辊磨碎至-3 mm, 再湿式磁选抛尾—湿式弱磁选, 可获得TFe品位66.09%、回收率63.25%、磁性铁回收率94.82%的合格铁精矿。

3 结论(1) 矿石中铁元素含量仅为16.96%, 属于低品位白云石型磁铁矿石, 部分磁铁矿物嵌布粒度较细。

(2) 矿石经高压辊磨后, -1+0.074 mm和-0.074 mm粒级含量显著增加, 入磨粒度减小至-3 mm, 同时有助于后续作业抛尾, 减少矿石入磨量, 从而提高入磨矿石品位。

(3) 采用干式磁选预先抛尾—高压辊磨—湿式磁选抛尾—湿式弱磁选工艺处理该矿石, 可获得TFe品位66.09%、回收率63.25%、磁性铁回收率94.82%的合格铁精矿, 试验结果为该低品位铁矿的高效开发利用提供参考依据。

| [1] |

郭小飞. 高压辊磨机选型试验的研究现状[J]. 金属矿山, 2017(6): 71-74. |

| [2] |

程仁举, 李成秀. 印尼低品位铁矿选矿试验研究[J]. 矿产综合利用, 2013(2): 24-27. DOI:10.3969/j.issn.1000-6532.2013.02.007 |

| [3] |

常前发, 王运敏. 冶金矿山节能减排的技术现状与对策措施[J]. 矿产保护与利用, 2013(5): 13-19. |

| [4] |

刘全民, 张洪国, 等. 有色金属矿山节约资源能源与减排[J]. 矿产保护与利用, 2009(1): 38-42. DOI:10.3969/j.issn.1001-0076.2009.01.008 |

| [5] |

任从坡, 林建厂, 等. 大型铁矿高压辊磨和常规破碎方案比较[J]. 矿业工程, 2017, 15(5): 38-42. |

| [6] |

何名飞. 高压辊磨机降低选厂能耗研究[J]. 云南冶金, 2017, 46(1): 14-18. DOI:10.3969/j.issn.1006-0308.2017.01.003 |

| [7] |

亚海斌, 侯英, 徐海阳. 金鑫钼矿石高压辊磨破碎产品的特性研究[J]. 金属矿山, 2017(9): 126-129. DOI:10.3969/j.issn.1001-1250.2017.09.026 |

| [8] |

刘磊. 贫赤铁矿石高压辊磨机粉碎-高效分选技术研究[D]. 沈阳: 东北大学, 2012.

|

| [9] |

饶强坚. 安徽某低品位铜矿石选矿试验[J]. 现代矿业, 2016(9): 90-93. DOI:10.3969/j.issn.1674-6082.2016.09.025 |

2018

2018