| 刚果(金)硫化钴铜矿热活化—硫酸浸出工艺研究 |

消费电子产品的普及和新能源汽车产业链的迅猛发展,促使钴元素成为了一种战略性资源。中国虽为钴消费大国,但钴资源却十分匮乏,钴原料大量依赖进口。随着钴矿物开采的不断进行,高品位、易处理氧化钴矿资源的日益减少,难处理硫化钴矿成为了研究的热点[1-2]。

目前,硫化钴铜矿的处理工艺主要有:硫化熔炼生产冰铜或铜钴白合金等中间品[3],焙烧—浸出[4-5],加压酸浸[6-7],生物浸出法[8-9]等。这些方法各有优缺点,应根据矿的特点综合考虑选择浸出工艺。其中,硫化钴铜精矿经硫酸化焙烧、浸出、萃取、蒸发结晶或沉淀制备相应钴产品工艺,是目前应用最广泛的一种工艺,但该工艺存在高能耗、污染大等问题限制了一部分企业进一步开发应用。本研究提出了一种新工艺,以非洲刚果(金)某硫化钴铜精矿为研究对象,通过将硫化钴铜精矿与氧化钴矿、碳酸钠按一定比例混合焙烧进行热活化,在使钴、铜等金属硫化物转化为可溶性硫酸盐的同时,也促使硫化矿热分解出的低价硫化物将氧化钴矿中的高价态钴还原成易溶于酸性溶液的低价钴。该工艺可以较好地解决硫化钴铜矿焙烧过程二氧化硫的溢出问题,变相地将硫化矿作为还原剂作用于氧化钴,不仅实现了两种矿物中有价金属的高效浸出,而且减少了单独处理氧化钴浸出过程中的还原剂的消耗量,大幅降低了生产成本,具有经济和环保双重效益。

1 试验部分 1.1 试验原料硫化钴铜矿和氧化钴矿均来自刚果(金)科卢韦齐某矿山,经破碎、球磨、烘干、过孔径0.150 mm筛后备用。硫化钴铜矿中金属矿物主要有硫铜钴矿、黄铜矿、黄铁矿等,其多元素化学分析见表 1。氧化钴矿中钴主要是以钴的氧化物和氢氧化物形式存在,如水钴铜矿,钴主要以三价的形式存在[10-11],其多元素化学见表 2。试验过程所用试剂硫酸、无水碳酸钠均为分析纯。

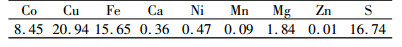

| 表 1 硫化钴铜矿中主要元素含量 /% Table 1 Main chemical composition of copper-cobalt sulfide concentrates |

|

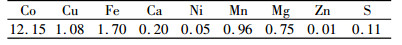

| 表 2 氧化钴矿中主要元素含量/% Table 2 Main chemical composition of cobalt oxide mine |

|

1.2 试验原理

硫化钴铜矿中钴主要是以低价硫化物形式存在,而氧化钴矿中的钴主要以高价氧化物的形式存在,所以硫化钴铜精矿在焙烧过程添加氧化钴矿可以促进钴、铜矿物转化为硫酸盐或易溶于酸的氧化物,以便于有价金属的进一步回收,而碳酸钠主要是起到固硫作用,来促进两矿物之间的反应。其中可能发生如下反应:

| $ {\rm{CoS + 2}}{{\rm{O}}_{\rm{2}}}{\rm{ = CoS}}{{\rm{O}}_{\rm{4}}} $ | (1) |

| $ {\rm{CuS + 2}}{{\rm{O}}_{\rm{2}}}{\rm{ = CuS}}{{\rm{O}}_{\rm{4}}} $ | (2) |

| $ {\rm{Fe}}{{\rm{S}}_{\rm{2}}}{\rm{ + 3}}{{\rm{O}}_{\rm{2}}}{\rm{ = FeS}}{{\rm{O}}_{\rm{4}}}{\rm{ + S}}{{\rm{O}}_{\rm{2}}} $ | (3) |

| $ {\rm{4CuFe}}{{\rm{S}}_{\rm{2}}}{\rm{ + 15}}{{\rm{O}}_{\rm{2}}}{\rm{ = 4CuS}}{{\rm{O}}_{\rm{4}}}{\rm{ + 2F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 4S}}{{\rm{O}}_{\rm{2}}} $ | (4) |

| $ {\rm{CuC}}{{\rm{o}}_{\rm{2}}}{{\rm{S}}_{\rm{4}}}{\rm{ + 7}}{{\rm{O}}_{\rm{2}}}{\rm{ + C}}{{\rm{o}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ = CoO + CuS}}{{\rm{O}}_{\rm{4}}}{\rm{ + 3CoS}}{{\rm{O}}_{\rm{4}}} $ | (5) |

| $ {\rm{2S}}{{\rm{O}}_{\rm{2}}}{\rm{ + 3}}{{\rm{O}}_{\rm{2}}}{\rm{ + 2C}}{{\rm{o}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ = 4CoS}}{{\rm{O}}_{\rm{4}}} $ | (6) |

硫化钴铜精矿焙烧活化试验:将球磨后粒径为-0.15 mm的硫化钴铜精矿与氧化钴矿以及碳酸钠按试验所需配比(硫化钴铜精矿加入量固定为20 g)混合均匀后装入马弗炉坩埚,进行升温焙烧,在设定温度下保温时间2 h,自然冷却至室温后取出焙烧产物。

焙烧产物酸浸试验:将焙烧产物放入一定容积的烧杯中,再向烧杯内加入配制好的浸出剂溶液,设定好水浴锅的温度和搅拌器的转速,进行浸出反应。反应到一定时间后,过滤,收集滤液;采用WFX-120B原子吸收分光光度计测定分析滤液中的钴、铜的含量。

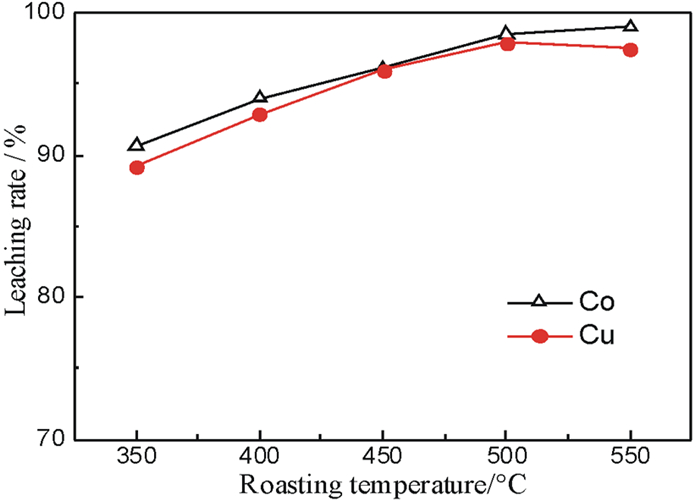

2 结果与讨论 2.1 焙烧温度对浸出过程的影响固定焙烧活化时间2 h,硫化钴铜矿、氧化钴矿和无水碳酸钠的加入质量配比为1 : 3 : 0.4,焙砂的浸出条件为:液固比为5 mL/g,浸出温度为80 ℃,初始硫酸浓度为1.25 mol/L,搅拌转速300 r/min,反应时间为5 h。考察焙烧温度对铜钴浸出效果的影响见图 1。

|

| 图 1 焙烧温度对浸出过程的影响 Fig.1 Effect of roasting temperature on the leaching process |

从图 1可知,适当提高焙烧温度有利于矿物中铜钴的浸出,随着焙烧温度从350 ℃增加至500 ℃,钴铜浸出率分别从90.67%、89.20%提升至98.52%、97.89%,当焙烧温度达到550 ℃时,钴浸出率略增至99.00%, 趋于平衡,而铜的浸出率略有下降, 这是因为焙烧温度的增加,使颗粒内部以及颗粒之间原子迁移更加容易,促进了硫化钴铜精矿与氧化钴矿之间的反应。当焙烧温度超过500 ℃,继续增加温度对钴浸出率提升较小,反而后导致铜浸出率有所减少,可能是升高温度有利于铁氧化物形成,包裹了一部分铜,对铜浸出形成了一定的阻力[12]。综合考虑,选择活化焙烧温度为500 ℃为宜。

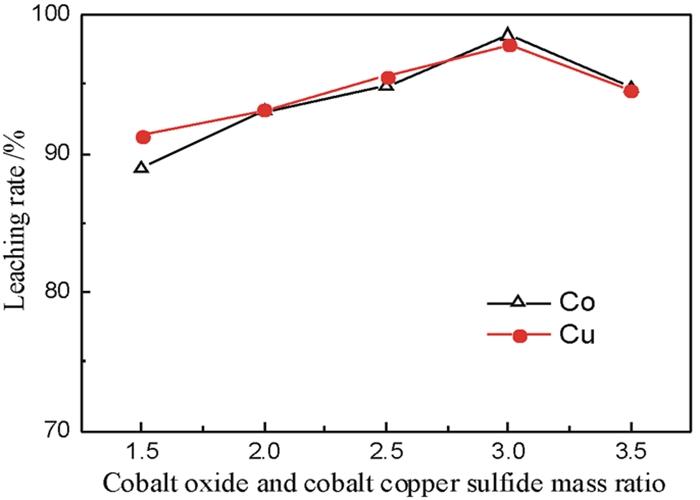

2.2 氧化钴矿的加入量对浸出过程的影响当活化焙烧温度为500 ℃,硫化钴铜矿与无水碳酸钠的加入配比为(1 : 0.4),其他条件不变的情况下,考察氧化钴矿的加入量对钴、铜浸出率的影响,试验结果如图 2所示。

|

| 图 2 氧化钴矿的加入量对浸出过程的影响 Fig.2 Effect of cobalt oxide mine addition usage on the leaching process |

由图 2可知,氧化钴矿配比量对硫化钴铜精矿焙烧过程有显著影响,随着氧化钴矿的加入量从硫化钴铜矿用量的1.5倍增至3.0倍时,钴浸出率由88.97%增大至98.52%,铜的浸出率也由91.30%增至97.89%;当氧化钴矿与硫化钴铜矿的质量比大于3时,钴、铜的浸出率略有下降,表明该焙烧体系的氧化剂已过量;选择氧化钴矿与硫化钴铜矿的质量比为3时,焙烧体系中氧化剂与还原剂比例搭配较为合适,表现出较高的钴铜浸出率。

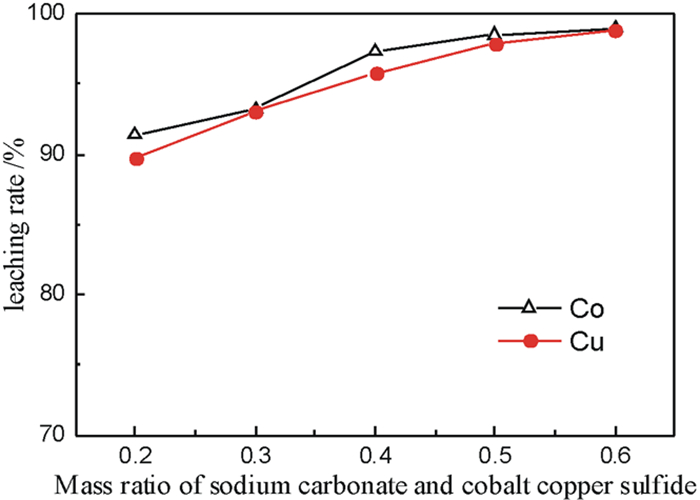

2.3 碳酸钠的加入量对浸出过程的影响当硫化钴铜矿与氧化钴矿的加入配比为1 : 3,其他条件不变的情况下,考察碳酸钠的加入量对钴、铜浸出率的影响,试验结果如图 3所示。由图 3可知,随着碳酸钠的加入量从硫化钴铜矿用量的0.2倍增加至0.4倍,钴浸出率由91.40%增大至98.52%,铜的浸出率也由89.70%增至97.89%;在活化焙烧过程中添加一定量的碳酸钠可以提高钴、铜的转化率。这是因为碳酸钠的加入减少焙烧过程SO2溢出,起到了固硫的作用。当硫化钴铜矿与碳酸钠的质量比为1 : 0.4时,继续增加其用量对钴、铜浸出率增益较少,考虑到成本及其他因素,确定当硫化钴铜矿与碳酸钠的质量比为1 : 0.4为宜。

|

| 图 3 碳酸钠的加入量对浸出过程的影响 Fig.3 Effect of sodium carbonate addition on the leaching process |

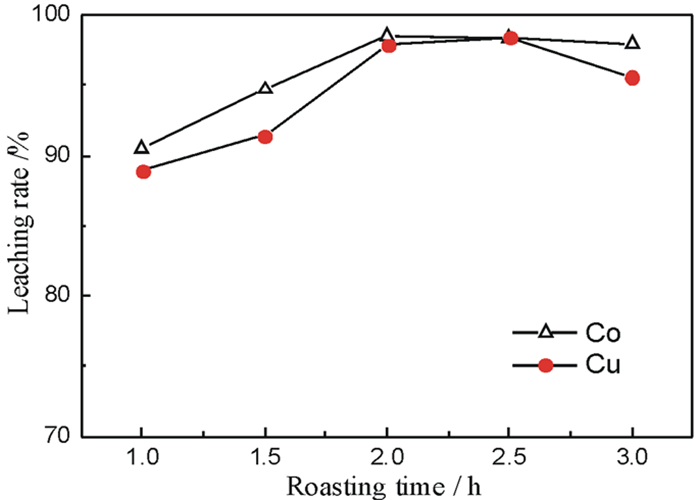

2.4 焙烧时间对浸出过程的影响

当硫化钴铜矿、氧化钴矿与碳酸钠加入的质量配比为1 : 3 : 0.4,其他条件不变的情况下,考察焙烧时间对钴、铜浸出率的影响,试验结果如图 4所示。

|

| 图 4 焙烧时间对浸出过程的影响 Fig.4 Effect of roasting time on the leaching process |

由图 4可知,活化焙烧时间由1.0 h延长至2.0 h时,焙烧产物中钴、铜的浸出率都得到了较大幅度提升,钴铜浸出率分别从90.51%、88.93%提升至98.52%、97.89%。这说明随着焙烧时间的增加,物料中钴铜硫化物氧化得更为彻底,焙砂中易溶于硫酸溶液的钴铜氧化物中所占比例增加。而焙烧时间短时,钴、铜浸出率较低,其原因为钴铜硫化物未得到充分氧化,这是由于硫化铜钴矿氧化过程是分步进行的(CuS→Cu2S→Cu2O→CuO→CuO·CuSO4→CuSO4)[13]。当焙烧时间超过2 h后,钴、铜浸出率呈现出下降趋势,这可能是随着焙烧时间的进一步延长,矿物颗粒之间发生收缩、结构重组,矿物之间结合更加紧密,反而会导致浸出过程硫酸与钴、铜化合物反应的阻力增大。故确定焙烧时间为2 h为宜。

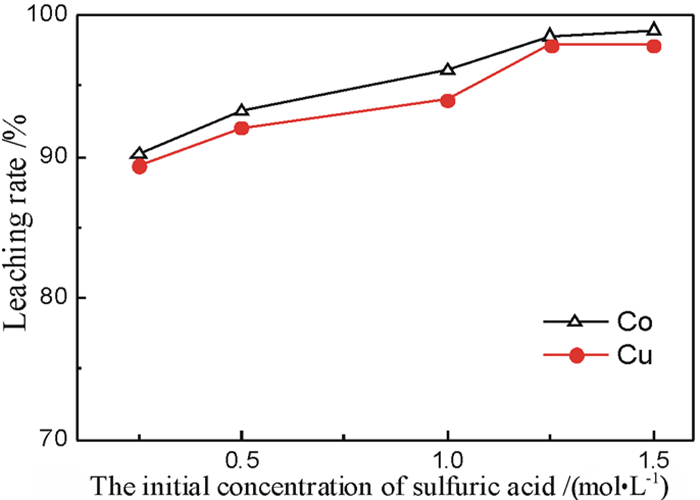

2.5 初始硫酸浓度对浸出过程的影响当活化焙烧时间为2 h,其他条件不变的情况下,考察初始硫酸浓度对钴、铜浸出率的影响,试验结果如图 5所示。

|

| 图 5 初始硫酸浓度对浸出的影响 Fig.5 Effect of initial sulfuric acid concentration on the leaching process |

由图 5可知,随着初始硫酸浓度从0.25 mol/L增大至1.25 mol/L,钴铜浸出率分别从90.20%、89.39%提升至98.52%、97.89%。这表明初始硫酸浓度的增加,有利于浸出反应Na2SO3+Co2O3+2H2SO4=2CoSO4+Na2SO4+2H2O正向进行,且溶液中氢离子的浓度也随之增大,增强了其浸出焙砂晶格的能力,也更容易破坏高价金属氧化膜,进而钴、铜的浸出率也随之增加。另外硫化钴铜精矿和氧化钴矿中含有白云石、方解石等碳酸盐矿物,增加硫酸浓度有利于促进矿物分解。但考虑到增加初始硫酸的浓度也会导致浸出液中游离氢离子增加,会促进杂质离子的浸出,增加后端的生产成本。因此,选择初始硫酸浓度为1.25 mol/L为宜。

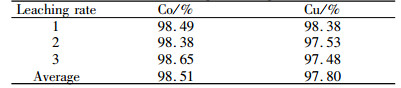

2.6 优化条件验证平行试验综上所述,从硫化钴铜精矿中提取有价金属的最优工艺条件为:在硫化钴铜矿、氧化钴矿和无水碳酸钠的加入质量配比为1 : 3 : 0.4,活化焙烧温度为500 ℃,保温时间2.0 h。所得焙砂的浸出条件为:液固比为5 mL/g,浸出为温度80 ℃,初始硫酸浓度为1.25 mol/L,搅拌转速300 r/min,反应时间为5.0 h。按照此条件进行的平行试验结果见表 3。表 3结果表明,在此条件下,钴和铜的浸出率分别达到98.51%、97.80%。

| 表 3 平行试验结果 Table 3 Results of parallel experiments |

|

3 结论

针对刚果(金)难处理硫化钴铜精矿,本研究提出的热活化焙烧—硫酸浸出新工艺浸出回收有价金属钴、铜是切实可行的,该工艺避免了常规火法或湿法工艺分开处理硫化钴铜精矿和氧化钴矿带来的高成本、低效益问题,实现了矿物资源高效综合利用,可应用于硫化钴铜矿及类似物料中有价金属的提取工业生产。其热活化—酸浸出最佳工艺条件为:在硫化钴铜矿、氧化钴矿和碳酸钠的加入质量配比为(1:3:0.4),活化焙烧温度为500 ℃,保温时间2 h。所得焙砂在液固比为5 mL/g,浸出为温度80 ℃,初始硫酸浓度为1.25 mol/L,搅拌转速300 r/min,反应时间为5 h,钴和铜的浸出率分别达到98.51%、97.80%。

| [1] |

刘全文, 沙景华, 闫晶晶, 等. 中国钴资源供应风险评价与治理研究[J]. 中国矿业, 2018(1): 50-56. |

| [2] |

孔令强. 刚果(金)某难选铜钴矿浮选试验研究[J]. 矿冶工程, 2013, 33(3): 58-61. DOI:10.3969/j.issn.0253-6099.2013.03.016 |

| [3] |

月日辉. 复杂高硅钴白合金碱焙烧脱硅预处理[J]. 中国有色金属学报, 2012(10): 2916-2923. |

| [4] |

孙留根, 王云, 袁朝新, 等. 铜钴精矿焙烧浸出试验研究[J]. 有色金属(冶炼部分), 2012(8): 14-16. DOI:10.3969/j.issn.1007-7545.2012.08.005 |

| [5] |

李鑫, 周韫, 王含渊. 刚果(金)某硫化铜钴精矿沸腾焙烧试验研究[J]. 矿冶工程, 2015, 35(2): 129-131. DOI:10.3969/j.issn.0253-6099.2015.02.032 |

| [6] |

黄胜, 张磊, 王海北, 等. 复杂硫化钴矿加压浸出工艺研究[J]. 有色金属(冶炼部分), 2010(1): 2-4. DOI:10.3969/j.issn.1007-7545.2010.01.001 |

| [7] |

邓永贵. 硫化钴铜精矿加压氧浸研究[J]. 世界有色金属, 2017(6): 199-202. |

| [8] |

Liu W, Yang H Y, Song Y, et al. Catalytic effects of activated carbon and surfactants on bioleaching of cobalt ore[J]. Hydrometallurgy, 2015, 152: 69-75. DOI:10.1016/j.hydromet.2014.12.010 |

| [9] |

Yang C, Qin W, Lai S, et al. Bioleaching of a low grade nickel-copper-cobalt sulfide ore[J]. Hydrometallurgy, 2011, 106(1): 32-37. |

| [10] |

余群波, 韦其晋, 郭持皓. 非洲某铜钴精矿焙烧试验研究[J]. 中国资源综合利用, 2017(1): 19-22. DOI:10.3969/j.issn.1008-9500.2017.01.009 |

| [11] |

兰玮锋, 米玺学. 从氧化钴矿石中提取钴的试验研究[J]. 湿法冶金, 2008, 27(4): 230-233. DOI:10.3969/j.issn.1009-2617.2008.04.010 |

| [12] |

张泽强, 罗鸣锐, 张汉泉, 等. 硫化铜精矿的硫酸铵焙烧浸出[J]. 有色金属(冶炼部分), 2015(12): 1-4. DOI:10.3969/j.issn.1007-7545.2015.12.001 |

| [13] |

赵洁婷, 郭兴敏.CuS氧化焙烧过程的实验研究[C]//第八届(2011)中国钢铁年会论文集. 2011.

|

2019

2019