| 铝电极电浮选阴极的气泡特征及其影响因素研究 |

2. 自然资源部 煤炭资源勘查与综合利用重点实验室,陕西 西安 710021

2. Ministry of Natural Resources, Key Laboratory of Coal Resources Exploration and Comprehensive Utilization, Xi'an 710021, China

根据浮选中气泡与颗粒作用的相关理论,若想提高浮选效率,需要在较大的表观充气速率下,尽可能地获得微小气泡。此外,浮选过程中气、液、固三相的表界面性质及接触方式是浮选的前提和基础,因此,气泡尺寸和表面特性直接影响着矿物的分选效率。一般叶轮式浮选机能获得的气泡直径为0.8~0.9 mm,真空浮选能获得的气泡直径为0.1~0.2 mm,采用压缩空气气浮法可得到直径为0.06~0.08 mm的气泡,而电浮选可获得20~70 μm直径的微小气泡(亦有报道指出电浮选气泡直径为5~100 μm)[1]。由此可见,电浮选所产生的气泡远小于常规浮选方式获得的气泡,可在气-液-固界面提供更为有效的接触面积和高效的矿化条件。因此,可将电浮选引入选矿行业,开发有效的电浮选分离设备,对微细粒矿物和难选矿物进行高效分离。

电浮选是一种在浮选的液相矿浆中通入直流电场,在电场作用下,水相发生解离并经过一系列极化作用,在阴极放出氢气,而阳极放出氧气的方法。电浮选过程产生的气泡直径小、分散浓度高,且易于调节,同时该方法还兼有电渗析、电泳、电凝聚和电化学等作用[2, 3]。电浮选已被广泛用于废水处理或从水中回收有用物质。这些研究大多利用电解凝聚来增大目的颗粒的絮团尺寸,并通过电解气泡将絮团浮出,从而达到分离和回收矿物的目的[4-6]。同时,电浮选在微细粒矿物选别中亦有应用,如选别稀有金属、非金属细粒矿物等[7-10]。

邓晓刚等[11]在传统电浮选基础上提出脉冲电浮选,将电极板由一对改成四对,实现脉冲通电,以降低能耗、减小浮选中的环流等问题,并根据电浮过程中自由粒子在截留作用和惯性作用下与微气泡发生碰撞黏附的运动学过程,建立了数学模型[12]。Aaberg等[13]研究了正常电解情况下的气泡特征尺寸,考察了电流密度和极距对气泡特征的影响。表明气体的体积和电流密度有关,气体释放频率与电流密度关系不大,与极距没有关系。汪朝晖[1]研究了电浮选过程中气泡直径的影响因素,考察了铂、铜、锡、银、不锈钢和石墨电极材料及温度和溶液pH对气泡直径的影响。研究表明,在酸性介质中,电极材料对氢气泡直径有明显的影响,中性介质和碱性介质中电极材料对氢气泡直径的影响较小,但介质pH对氧气泡和氢气泡直径均产生较大影响;随着温度的增加,最大气泡量所对应的氢气泡直径明显增大;随着电流密度的增加,气泡的直径减小,当电流密度达到某一数值时,粒子与气泡碰撞概率达到最大。

浮选过程中气泡的行为特征及其对矿物颗粒的粘附特性是实现分选的关键。电浮选产生的氢气泡和氧气泡的产量和尺寸不同,两种气泡的表面物理化学活性也不同。氢气泡产量高、尺寸小,分选效率高,而氧气泡产量低、尺寸较大,但其表面活性较高,选择性较高。此外,浮选过程中气泡的尺寸大小、气泡量及其上浮速率直接影响着分选效率和效果。因此,研究电浮选中各气泡的特征及其调节方式对电浮选的应用具有重要的指导意义。以往关于电浮选的研究多采用稳定电极而较少探讨可溶性电极,而关于可溶电极的相关研究多侧重于电解凝聚,并未对气泡特征进行系统的研究。基于此,本文提出了一种新的分极串联式电浮选柱,研究了电浮选过程中气泡的行为特征,重点考察了铝电极下阴极浮选中的氢气泡产生特征及其影响因素,通过该研究工作可为后续分选阶段的气泡矿化特征研究提供理论支撑,也是揭示分选效率的基础数据,进而建立一种新的电浮选分离工艺及技术。

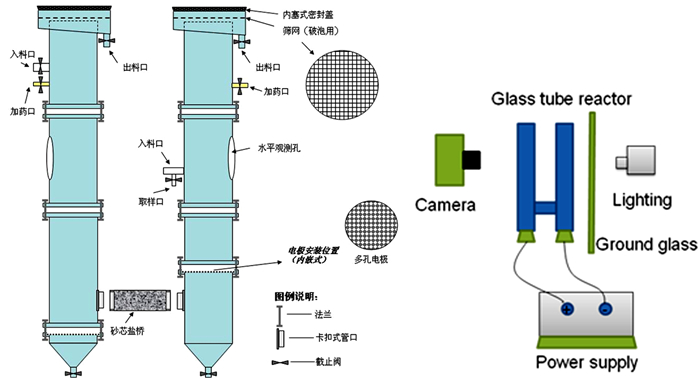

1 试验部分 1.1 试验装置本文采用自制的分电极式电浮选柱[14],其结构示意图如图 1所示。

|

| 图 1 试验装置简图 Fig.1 Experimental setup 左:柱式反应器结构图;右:装置简图 |

装置由两根浮选柱并联而成,一级浮选柱中安装电极阴极,二级浮选柱中安装电极阳极,两根浮选柱通过盐桥连接,实现电子交换;采用可溶铝电极,可实现一级氢气泡浮选和二级电凝聚强化氧气泡浮选。试验选择高纯铝网状电极(铝板规格为28.3 cm2×3 mm,铝板平面有效面积为25.1 cm2,材料纯度 > 95%),将两电极分别置于两个浮选柱中,电极与电源正负极相连(电极间距10 cm),阴极浮选柱和阳极浮选柱通过盐桥连接,保证电子的传递。通过高速摄像装置获取浮选过程中气泡图像数据。

1.2 试验方法使用蒸馏水配置电解试验所需溶液,通过HCl和NaOH调整试验所需pH值;调整摄像机焦距和背光,接通电源,通过摄像机记录试验过程中气泡的图像数据。考察溶液pH值、电压强度和电解反应时间对气泡尺度和浓度的影响。

1.3 分析方法电浮选所得气泡图像采用Digimizer图形分析软件进行分析和计算。首先将图像放大200倍,再对原始图像进行灰度处理,消除背景影响,后通过形态算子对灰度图进行边缘检测。一般认为直径小于2 mm的气泡可近似看作球形,电浮选获得的气泡直径远小于该尺度,因此,采用球形统计气泡直径并以图像中气泡的占比近似计算气泡浓度。气泡粒度的计算采用平均粒度法;气泡浓度采用图像中气泡面积占比计算。

2 结果与讨论 2.1 电浮选过程中阴极柱的气泡产生特征电浮选主要以电解水的方式产生气泡,这区别于传统浮选中的气泡产生方法。以铝为电极时,电浮选主要发生的反应如式(1)~(3):

| $ {\rm{阳极}}:{\rm{Al}} \to {{\rm{Al}}^{3 + }} + 3{{\rm{e}}^ - } $ | (1) |

| $ 2{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {{\rm{O}}_2}\left( {\rm{g}} \right) + 4{{\rm{H}}^ + } + 4{{\rm{e}}^ - } $ | (2) |

| $ {\rm{阴极}}:2{{\rm{e}}^ - } + 2{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {{\rm{H}}_{\rm{2}}}\left( {\rm{g}} \right) + 2{\rm{O}}{{\rm{H}}^ - } $ | (3) |

由上述反应可知,阴极产生氢气,而阳极产生氧气,氢气的产生量是氧气的两倍,这预示了阴极浮选柱中的浮选速率较高。此外,阳极浮选柱中兼备电解凝聚作用。本文着重考察了阴极浮选柱中氢气泡的特征。示意图如图 2所示。

|

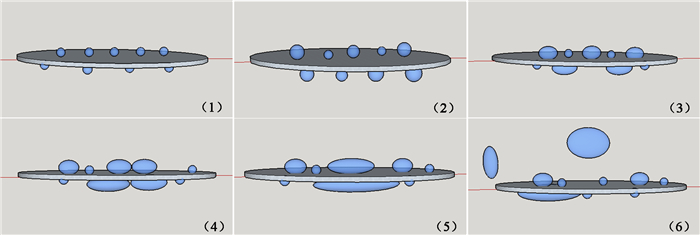

| 图 2 气泡生长过程示意图 Fig.2 Schematic diagram of bubble growth |

借鉴王志刚等[15]关于电极气泡的产生理论,阴极板的气泡生成过程可简要分为六个阶段:气泡生成,球形长大,水平扩展,相互碰撞,气泡合并,从电极表面脱离上升。

由于电解气泡的产生是快速和连续的过程,根据气泡生成过程可将浮选柱分为四个区:(1)气泡生成区,该区域主要为电极板上气泡生成范围,气泡体积较小,气泡合并速度快,气泡以单层方式覆盖于电极板上;(2)气泡逃逸区,当气泡上浮力大于电极板对其的拽力时,气泡逃脱进入逃逸区,该区域气泡分布密集,气泡浓度较高,气泡互相碰撞频繁,但合并现象较少;(3)气泡扩散区,气泡间相互作用减小,气泡分布浓度降低,扩散现象增加;(4)气泡自由行程区,气泡完全脱离,进入柱体,气泡稳定上浮,相互间碰撞概率降低。以下关于气泡特征的研究皆取自于自由行程区。

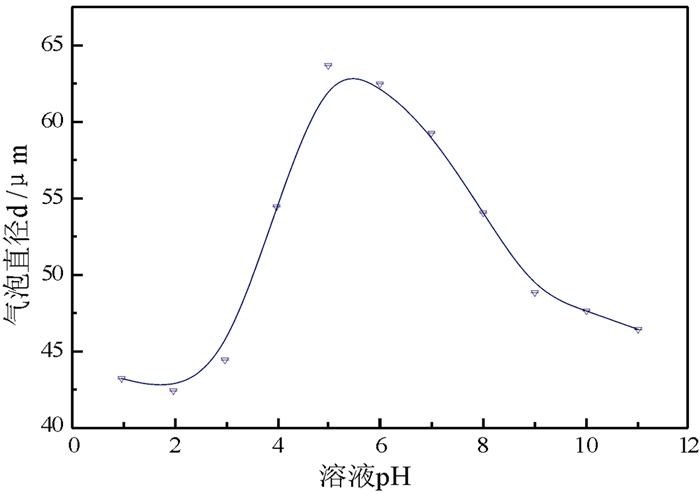

2.2 溶液pH值对气泡尺寸和浓度的影响在反应温度为20 ℃、反应时间2 min、电压强度为30 V时,考察了溶液pH对气泡大小的影响,结果如图 3所示。

|

| 图 3 溶液pH对气泡尺寸的影响 Fig.3 Effect of solution pH value on bubble size |

由图 3可以看出,气泡直径随溶液pH值的增加呈现先增后减的趋势,且气泡直径在40~65 μm之间。气泡直径增加是由于小气泡不能快速脱离电极板,气泡长大或小气泡的合并而导致的。由上图可见,当溶液pH越接近中性时,气泡的直径越大,而当pH偏酸或碱性时,其直径越小,这可能是由于当pH接近中性时,溶液中电解质数量降低,电极反应速率减小,气泡脱离电极板的时间相对延长,气泡成长和合并的概率增加,致使气泡尺寸增大。

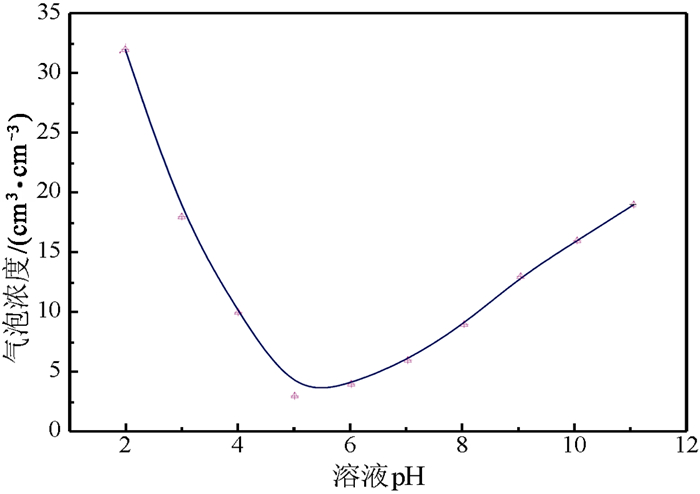

当反应温度20 ℃、反应时间4 min、电压强度30 V时,考察了溶液pH对气泡浓度的影响,结果如图 4所示。

|

| 图 4 溶液pH对气泡浓度的影响 Fig.4 Effect of solution pH value on bubble concentration |

由图 4可以看出,气泡浓度随溶液pH值的增加先降低后升高,这与气泡直径与溶液pH的关系相反,可能也是由于当pH偏中性时,溶液中电解质浓度较低,电极反应速度较低引起的。值得注意的是,本文所用气泡浓度采用体积百分数的形式表示,虽然图 3中随pH的增加,气泡直径先增后减,但气泡的浓度却呈现相反趋势,表明气泡数量的变化趋势显著于气泡尺寸的变化。

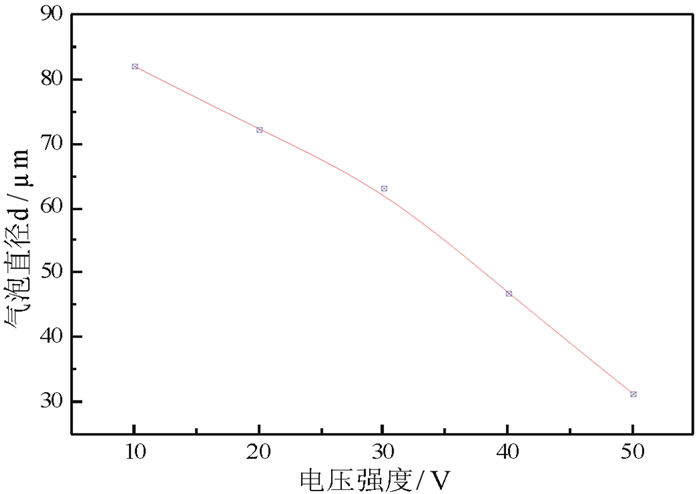

2.3 电压强度对气泡尺寸和浓度的影响当反应温度为20 ℃、反应时间2 min、溶液pH=5时,考察了电压强度对气泡大小的影响,结果如图 5所示。

|

| 图 5 电压强度对气泡尺寸的影响 Fig.5 Effect of voltage strength on bubble size |

由图 5可见,随着电压强度的增大,气泡直径显著减小,气泡直径的大小和电压强度基本成负相关关系。这种现象的原因可能是,电压强度的增大会加大电子的流通速度,气泡的产生速率也随之加快,更多的气泡产生会加快气泡从电极板的溢出速度,从而减小气泡直径。由此表明,电解浮选时,气泡直径和气泡的溢出速度有很大关系,而气泡的溢出速度与电极反应速率直接相关;当电极反应速率较低时,气泡量较小,气泡溢出速度慢,气泡可以在溢出之前进行更多的累积,从而形成更大尺寸的气泡而溢出,而当电极反应速率较高时,气泡产生速度快,气泡量较大,气泡因累积时间较短而快速溢出,从而导致气泡直径变小。

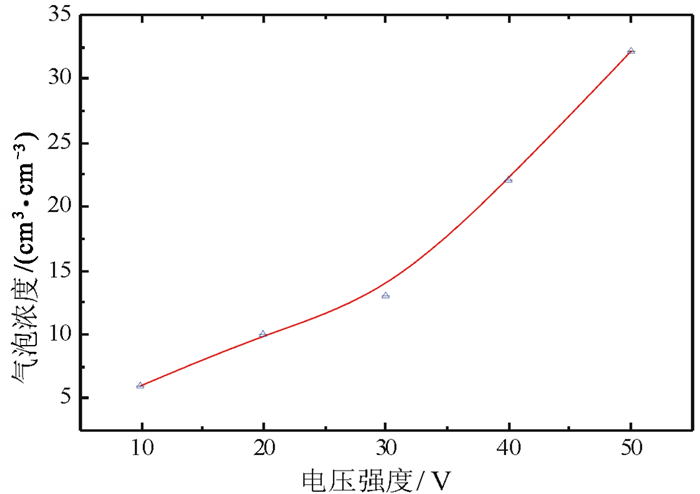

当反应温度20 ℃、反应时间4 min、溶液pH=9时,考察了电压强度对气泡浓度的影响,结果如图 6所示。

|

| 图 6 电压强度对气泡浓度的影响 Fig.6 Effect of voltage strength on bubble concentration |

图 6可知,电压强度与气泡浓度的关系基本成正相关性,其与电压强度和气泡直径的关系相反。如前所述,电压强度的升高导致了电极反应速率的增加,致使溶液中的气泡量增大。

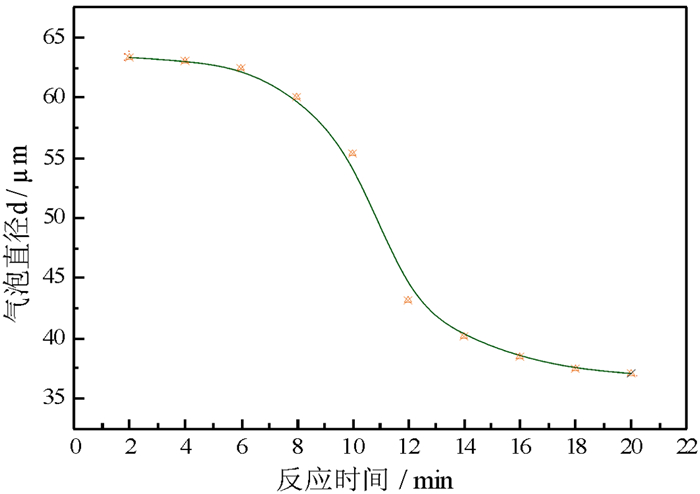

2.4 反应时间对气泡尺寸和浓度的影响当反应温度为20 ℃、溶液pH=5、电压强度为30 V时,考察了反应时间对气泡大小的影响,结果如图 7所示。

|

| 图 7 反应时间对气泡尺寸的影响 Fig.7 Effect of reaction time on bubble size |

由图 7可见,随着电极反应时间的延长,气泡直径逐渐减小,表明铝电极电浮选时受反应时间的影响较为显著。反应初期和末期,气泡直径缩减幅度较小,当反应8~10 min期间,气泡直径的减小量明显增加,但气泡直径基本维持在35~65 μm之间。从铝电极电浮选的主要反应方程可知,铝阴极为非消耗电极,而阳极为消耗电极,随着电极反应时间的延长,阳极电极板材持续消耗会造成板材腐蚀,致使其有效面积增加,从而导致阳极与阴极间的电子传输速度增加,阴极的反应速度亦随之加快,致使阴极产生的气泡尺寸变小。需要说明的是,铝阳极持续消耗,会造成电极板的不断腐蚀缩小甚至穿孔,所以若反应时间继续增加,阳极有效面积将减小,致使反应速率降低,导致阴极气泡直径增加。因此,气泡直径随反应时间的变化主要来源于阳极电极板有效面积的变化。

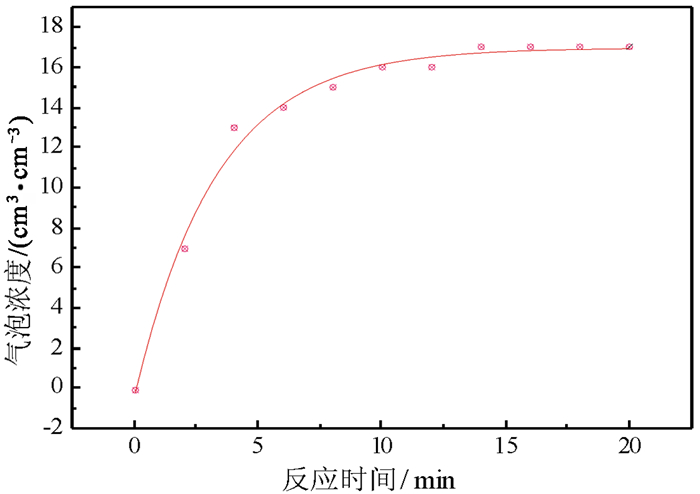

当反应温度20 ℃、电压强度30 V、溶液pH=9时,考察了反应时间对气泡浓度的影响,结果如图 8所示。

|

| 图 8 反应时间对气泡浓度的影响 Fig.8 Effect of reaction time on bubble concentration |

由图 8可见,随着反应时间的延长气泡浓度先增加后趋于稳定。在反应时间10 min时,气泡浓度基本稳定,无明显增幅。与图 7中气泡直径与反应时间的关系相比,气泡直径随反应时间的延长而减小,而气泡浓度变化趋势却相反,表明气泡数量随着反应时间的延长而增加。

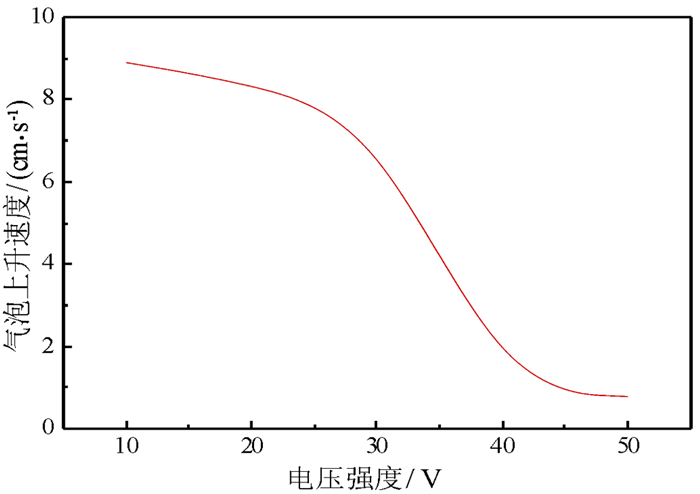

2.5 气泡上升速度的影响因素气泡的上浮速度直接影响着浮选效率,电浮选过程为静态流体,当溶液性质一定时,气泡上升速度仅受电极反应速率的影响,因此,为了考察电极反应速率对气泡上升速度的影响,探索了不同电压强度下气泡的上浮速度,结果见图 9。

|

| 图 9 电压强度对气泡速度的影响 Fig.9 Effect of voltage strength on bubble rising velocity |

由图 9可见,随着电压强度的增加,气泡上升速度减小,表明电极反应速率越快,气泡的上升速度越低。结合图 4电压强度与气泡尺寸的关系可知,电压强度增加,气泡尺寸减小,气泡的上升速度减小。该结论与石晟伟等[16]的研究结果相符,即当气泡半径小于1×10-4 m时,其上升速度与半径基本成线性相关。这主要是由于气泡上浮主要受向上的浮力和向下的重力以及水对气泡的黏性阻力的作用,气泡尺寸越小,气泡的各种受力均有所减小,但浮力减小的更为明显,致使上浮速度下降。

3 结论(1) 分极电浮选柱中的阴极可获得直径小于100 μm的氢气泡。溶液pH值、电压强度和电极反应时间对氢气泡尺寸和气泡浓度影响显著,可通过调节上述因素控制气泡大小及浓度。

(2) 气泡直径主要受其脱离电极板的时间和气泡合并现象的影响。电极反应速率决定了气泡脱离电极板的时间以及单位时间的气泡生成量。反应速率越快,气泡直径越小,气泡浓度越高。溶液pH值、电压强度和电极反应时间对气泡特征的影响主要源于其对电极反应速率的影响。

(3) 电极反应速率越快,气泡的尺寸越小,其上浮力衰减较为明显,致使其上升速度越低。

| [1] |

汪朝晖, 廖振方, 陈德淑. 电浮选过程中气泡行为的研究[J]. 中南大学学报(自然科学版), 2011, 42(3): 658-663. |

| [2] |

Fuat O, Bunyamin K. Treatment of pretreated coke wastewater by electrocoagulation and electrochemical peroxidation processes[J]. Separation and Purification Technology, 2015, 150: 268-277. DOI:10.1016/j.seppur.2015.07.011 |

| [3] |

Graeme JM, Jack L, Arshad A, et al. Couperthwaite, evaluation of electrocoagulation for the pre-treatment of coal seam water[J]. Journal of Water Process Engineering, 2014(4): 166-178. |

| [4] |

Vu TP, Vogel A, Kern F, et al. Characteristics of an electrocoagulation-electroflotation process in separating powdered activated carbon from urban wasterwater effluent[J]. Separation and Purification Technology, 2014, 134: 196-203. DOI:10.1016/j.seppur.2014.07.038 |

| [5] |

Liakos TI, Lazaridis NK. Melanoidins removal from simulated and real wastewaters by coagulation and electro-flotation[J]. Chemical Engineering Journal, 2014, 242: 269-277. DOI:10.1016/j.cej.2014.01.003 |

| [6] |

Golzary A, Imanian S, Abdoli MA, et al. A cost-effective strategy for marine microalgae separation by electro-coagulation-flotation process aimed at bio-crude oil production: optimization and evaluation study[J]. Separation and Purification Technology, 2015, 147: 156-165. DOI:10.1016/j.seppur.2015.04.011 |

| [7] |

Raju GB, Khangaonkar PR. Electro-flotation of chalcopyrite fines[J]. International Journal of Mineral Processing, 1982, 9(2): 133-143. DOI:10.1016/0301-7516(82)90022-9 |

| [8] |

Raju GB, Khangaonkar PR. Electroflotation of chalcopyrite fines with sodium diethyldithiocarbamate as collector[J]. International Journal of Mineral Processing, 1984, 13(3): 211-221. DOI:10.1016/0301-7516(84)90004-8 |

| [9] |

Sarkar M, Donne S, Evans G. Hydrogen bubble flotation of silica[J]. Advanced Powder Technology, 2010, 21(4): 412-418. DOI:10.1016/j.apt.2010.04.005 |

| [10] |

Sun W, Ma L, Hu Y, et al. Hydrogen bubble flotation of fine minerals containing calcium[J]. Mining Science Technology, 2011, 21(4): 591-597. |

| [11] |

邓晓刚, 陈器, 廖振方. 脉冲电浮选法在矿物浮选中的应用理论研究[J]. 矿山机械, 2006, 34(4): 66-67, 5. |

| [12] |

邓晓刚, 廖振方, 陈德淑. 脉冲电浮水处理过程中的运动学数学模型[J]. 重庆大学学报, 2008, 31(8): 928-931, 941. DOI:10.11835/j.issn.1000-582X.2008.08.019 |

| [13] |

Aaberg RJ, Ranum V, Williamson K, et al. The gas under anodes in aluminum smelting cells. Part Ⅱ: gas volume and vubble layer characteristics[J]. Light Metals, 1997, 341-346. |

| [14] |

赵伟, 周安宁, 杨志远. 一种H型分极串联式电浮选分离装置: CN206587916U[P]. 2017-10-27.

|

| [15] |

王志刚, 赖延清, 刘伟, 等. 铝电解阳极气泡行为研究进展[J]. 轻金属, 2007(5): 27-31. |

| [16] |

石晟玮, 王江安, 蒋兴舟. 水中微气泡上浮过程的力学影响因子研究[J]. 海军工程大学学报, 2008, 20(3): 83-87. |

2018

2018