| CK式搅拌槽流场数值模拟分析 |

2. 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;

3. 长沙矿冶研究院有限责任公司,湖南 长沙 410012

2. Hubei Key Laboratory for Efficient Utilization and Agglomeration of Metallurgic Mineral Resources, Wuhan 430081, China;

3. Changsha Research Institute of Mining and Metallurgy Limited Liability Company, Changsha 410012, China

搅拌设备目前广泛应用于化工、生物、食品、冶金等工业中,其在工业生产中主要用于结晶、溶解、悬浮聚合等过程。在搅拌过程中,流体通过桨叶的推动来获得动能,在搅拌槽内形成适宜的流场,达到搅拌混合的目的。因此,搅拌槽内流场特性对搅拌混合效果的优劣起着至关重要的影响。针对矿业领域矿浆混合为目的的搅拌设备,长沙矿冶院设计出一种新型的CK式高效矿浆搅拌槽,这种搅拌槽结构上不同于已有的搅拌槽,改变了导流筒的位置、桨叶安装方式以及槽底结构[1]。槽底为曲面,桨叶与搅拌槽呈一定角度,并且导流筒安装在桨叶周围。

对于固液搅拌槽能否将槽内两相或者多相介质互相混合,形成均匀的混合物,是其搅拌混合性能的重要指标之一。NERE等[2]总结了槽体直径、桨叶结构以及尺寸和安装高度对搅拌槽内部流场特性的影响;郭聪聪、房关考、刘利宝等[3-5]研究了挡板数目以及形状对搅拌槽内部流场以及搅拌效率的影响;王立成[6]通过对不同结构搅拌器进行混合效率对比,结果表明设置导流筒会影响槽内流场特性以及降低混合效率;牛福生、李卓林等[7]研究了搅拌转速以及桨叶与槽底距离对絮凝动力学的影响。然而CK式搅拌槽其内部流场特性尚未见相关报道;CK式搅拌槽是长沙矿冶院设计用于矿浆混合的搅拌设备,与传统搅拌槽相比该搅拌槽槽底改为曲面槽底结构,改善了搅拌槽内部的流场分布特性;其性能上具有搅拌强度均匀、能耗低以及使用寿命长的特点,本文利用Fluent为计算工具主要研究搅拌槽内部流场特性。

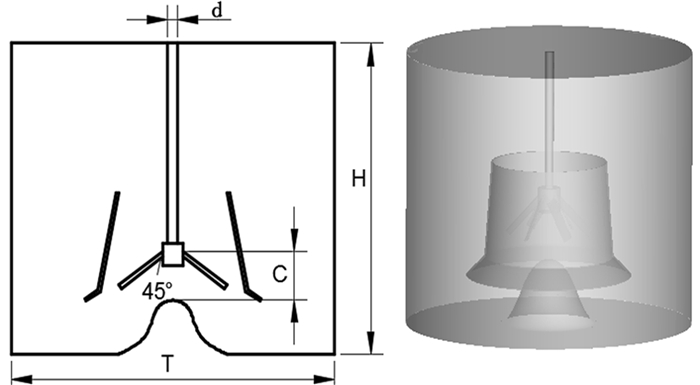

1 物理模型CK式高效搅拌槽结构如图 1(a)所示。其结构尺寸为:槽体直径T为3 200 mm,高H为2 800 mm,转轴直径d为100 mm,桨叶安装高度C=620 mm,叶片规格长×宽×高为500 mm×100 mm×20 mm。CK高效搅拌槽内部桨叶、导流筒以及曲面槽底结构如图 1(b)所示,桨叶距离平面槽底距离为1 300 mm,叶轮设置为6个叶片。

|

| 图 1 CK式搅拌槽结构示意图 Fig.1 Structural diagram of CK stirred tank |

2 数学模型

流体的流动都要受到物理守恒原则:任何流体的流动都必须满足连续性方程和动量守恒方程[8]。连续方程:

| $ \frac{{\partial \rho }}{{\partial t}} + \frac{{\partial \left( {\rho u} \right)}}{{\partial x}} + \frac{{\partial \left( {\rho v} \right)}}{{\partial y}} + \frac{{\partial \left( {\rho w} \right)}}{{\partial z}} = 0 $ | (1) |

本次模拟采用Mixture多相流模型计算,其中ρ与μ是混合物的密度和速度矢量,t是时间,u、v和w是速度矢量u在x、y和z轴方向上的分量,混合物ρ与u的求解计算式如下:

| $ \rho = \sum\limits_{k = 1}^n {{\alpha _k}{\rho _k}} $ | (2) |

| $ {u_i} = \frac{{\sum\limits_{k = 1}^n {{\alpha _k}{\rho _k}{u_{k, i}}} }}{\rho } $ | (3) |

式中 αk表示为第k个相的体积分数,ρk表示为第k个相的密度,uk, i表示第k个相的速度。

动量守恒是流动系统遵循的基本规律,其方程为:

| $ \begin{array}{c} \frac{{\partial \left( {\rho u} \right)}}{{\partial t}} + div\left( {\rho uu} \right) = \\ I\frac{{\partial p}}{{\partial x}} + \frac{{\partial {\tau _{xx}}}}{{\partial x}} + {\rm{ }}\frac{{\partial {\tau _{yx}}}}{{\partial y}} + \frac{{\partial {\tau _{zx}}}}{{\partial z}} + {F_x} \end{array} $ | (4) |

| $ \begin{array}{c} \frac{{\partial \left( {\rho v} \right)}}{{\partial t}} + div\left( {\rho vu} \right) = \\ I\frac{{\partial p}}{{\partial y}} + \frac{{\partial {\tau _{xy}}}}{{\partial x}} + {\rm{ }}\frac{{\partial {\tau _{yy}}}}{{\partial y}} + \frac{{\partial {\tau _{zy}}}}{{\partial z}} + {F_y} \end{array} $ | (5) |

| $ \begin{array}{c} \frac{{\partial \left( {\rho w} \right)}}{{\partial t}} + div\left( {\rho wu} \right) = \\ I\frac{{\partial p}}{{\partial z}} + \frac{{\partial {\tau _x}z}}{{\partial x}} + \frac{{\partial {\tau _{yz}}}}{{\partial y}} + \frac{{\partial {\tau _{zz}}}}{{\partial z}} + {F_z} \end{array} $ | (6) |

式子中p是流体单元所受的压力,τxx、τyx和τzx是流体单元上的粘性应力在三个方向上的分量,Fx、Fy和Fz流体单元所受到的力。假定流体微原只受重力;若重力在z轴负方向,则Fx=0,Fy=0,Fz=-ρg。

在Mixture模型中主相液相和次相固体颗粒都简化视作为连续相,用每相在微原中的体积分数含量表示其分布情况。

| $ \frac{{\partial {\alpha _p}}}{{\partial t}} + \frac{\partial }{{\partial t}}\left( {{\alpha _p}{u_i}} \right) + \frac{\partial }{{\partial t}}\left( {{\alpha _p}{u_{km, i}}} \right) = 0 $ | (7) |

式子中μpm, i表示为第p相相对于混合流体的偏移速度,μpm, i的求解公式如下:

| $ {\mu _{pm, i}} = {\mu _{pc, i}} - \sum\limits_{k = 1}^n {\frac{{{\alpha _k}{\rho _k}}}{{{\rho _m}}}{u_{kc, i}}} $ | (8) |

upc, i为第k相相对于主相的滑移速度,其计算公式如下:

| $ {u_{pc, i}} = {u_{p, i}} - {u_{c, i}} $ | (9) |

网格划分主要分为两大类:结构化网格和非结构网格。搅拌槽由于其叶片结构复杂,因此采用非结构网格划分。旋转区域结构比较复杂,为了提高网格的质量与计算的准确性,将动区域内网格取较小的网格尺寸;静止区域采用尺寸较大的网格。

|

| 图 2 搅拌槽网格划分 Fig.2 Mesh generation of stirred tank |

3.2 边界条件

合理的边界条件对于正确模拟求解流场至关重要,设定边界条件:将旋转动区域与静止区域的公共面设置为interface交界面;其余壁面设置为固定壁面边界,采用标准壁面函数;搅拌轴处于静止流体区域,相对于流体是运动的;叶轮处于转动区域,和周围流体以相同速度绕轴运动;搅拌槽叶轮的合理转速除了与其结构尺寸有关还与搅拌流体的性质有关,桨叶设定绕z轴转动。

3.3 计算方法模拟搅拌槽内部流体介质为固-液两相流,多相流模型采用混合物(Mixture)模型。主相设置为标准液态水,密度为998.2 kg/m3,粘度为0.914 2 mPa·s;次相设置为石英,设置密度为2 700 kg/m3,平均颗粒直径为50 μm,初始体积分数为60%。通常对于模拟搅拌槽这种转动模型采用滑移网格(SG)会得到更准确的结果,而多重参考系(MRF)在求解时准确性相对差一些,但实际在求解许多非稳态的问题上使用MRF会得到较好的时均值[9]。本文采用MRF模拟计算,将搅拌槽分为两个计算域,将叶轮以及周围流体区域设为运动区域,采用旋转坐标轴;整个搅拌槽除去旋转区域,其他设为静止区域,两个计算域之间通过交界面进行速度和浓度等相关参数的传递与计算。搅拌槽工作时其叶轮旋转导致流体运动呈湍流,其运动规律是随时间和空间变化的。本文根据其湍流特性采用RNG k-ε模型,控制方程中的压力-速度耦合相采用SIMPLEC算法,压力离散格式为PRESTO算法。

4 计算结果分析 4.1 流动特性搅拌时,桨叶将能量通过挤压传递给周围流体,使流体产生流动,是搅拌槽内部流体动力的主要来源,因此对于搅拌槽内部流体的流动特性进行研究是有必要的,根据Zwietering[10]的临界悬浮转速公式计算,其方程式见式(10)和式(11);选取转速N=160 r/min进行流场分析。

| $ \begin{array}{c} {N_{js}} = K{d^{ - 0.85}}{v^{0.1}}d_{p - i}^{0.1}{\left| {g\frac{{{\rho _p} - i - \rho }}{\rho }} \right|^{0.45}}\cdot\\ {\left| {100 \times \frac{{{\rho _p}{\varphi _v}}}{{\rho \left( {1 - {\varphi _v}} \right)}}} \right|^{0.13}} \end{array} $ | (10) |

简化计算公式为:

| $ {N_{js}} = K{d^{ - 0.85}}{v^{0.1}}d_p^{0.2}{\left| {g\frac{{{\rho _p} - \rho }}{\rho }} \right|^{0.45}}{X^{0.13}} $ | (11) |

Njs为临界转速,l/s;K为修正系数;v为液体的粘度,m2/s;ρ为液体的密度,kg/m3;ρp表示为固体颗粒的密度,kg/m3;dp-i为固体颗粒直径,m;φv为固相体积分数;d为桨叶的直径,m;g为重力加速度,m2/s。

4.1.1 铅垂面速度场CK搅拌槽其x=0 mm截面速度云图如图 3所示。从整体来看,在导流筒内部流体的流速为2.8 m/s左右,导流筒外部与搅拌槽壁面构成的区域流体流速大致为0.8 m/s;相较于导流筒内部,流体流速下降了许多,这主要是由于导流筒将桨叶“包裹”了,导致桨叶运转所产生的离心力只能传递到导流筒内壁面。

|

| 图 3 N=160 r/min时x=0 mm速度云图(单位:m/s) Fig.3 Velocity contour of x=0 mm at N=160 r/min |

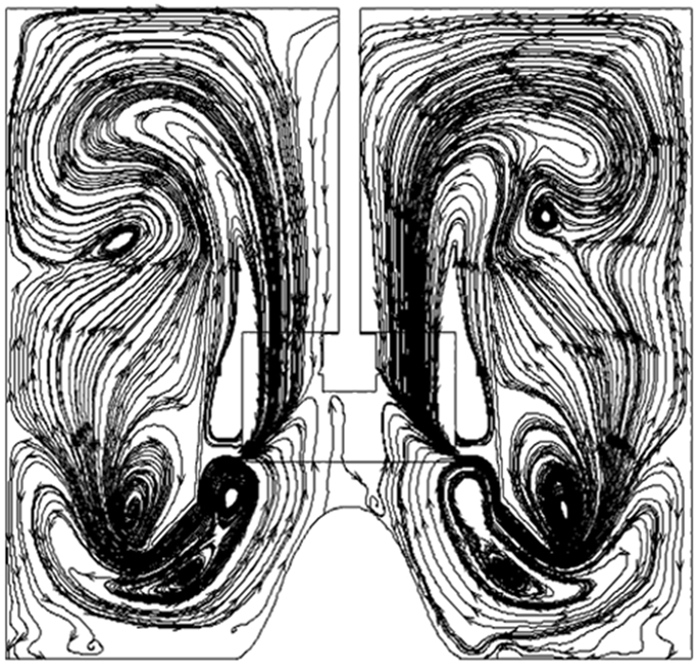

图 4是CK搅拌槽x=0的轴截面流线图,从图中可以看出整个搅拌槽主要由一个大循环流与两个小循环流构成,搅拌槽内流体呈“W”形进行上下循环运动;由于导流筒的特殊位置,导致桨叶运转产生的离心力大部分只能产生向下的推动力,导流筒内部的流体绝大部分会产生向下的运动,当流体受到壁面的阻挡时,流体运动的方向会适当的调整一次产生了两个小的循环流;而主循环则在槽顶部时流体运动方向有向上改变为向右然后再调整为向下,最终再次进入导流筒形成主循环流。CK结构的搅拌槽形成的主循环流范围大,二次循环区域也将更小一些,因此混合更加均匀,搅拌效果更好[5]。

|

| 图 4 N=160 r/min时x=0 mm流线图 Fig.4 Streamline chart of x=0 mm at N=160 r/min |

4.1.2 水平面速度场

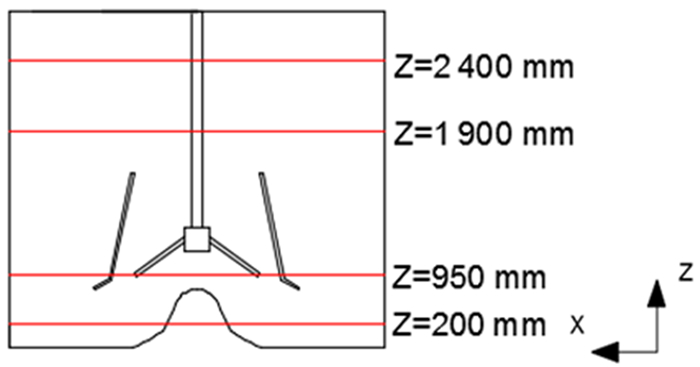

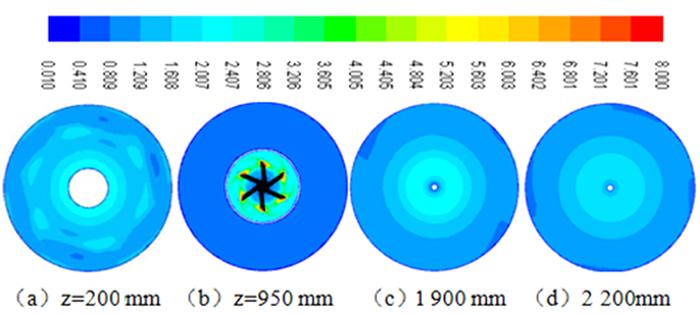

设置搅拌槽槽底为坐标原点,截取搅拌槽轴向距离z=200、z=950、z=1 900、z=2 400 mm水平面如图 5所示。流场稳定之后截取4个水平面速度云图如图 6所示,发现导流筒内部流体的流速均较导流筒外部流速高,在导流筒外部流速缓慢均匀。结合图 3对比分析可知,桨叶在推动周围流体运动时,产生的径向离心力只能使流体运动到导流筒壁面,当流体与导流筒内壁面碰撞时,将使得流体运动方向改为轴向运动,说明导流筒的设置改变了其内部流体流动的方式。结合图 6(b)发现在z=950 mm处流体最大流速,其值为8 m/s,这主要是由于桨叶的转动推动附近区域流体流动,使得该区域有最大的流速;在z=200、z=1 900、z=2200 mm时水平面上中心区域的流体流速均要高于外壁面的流速,与z=950 mm保持一致。

|

| 图 5 水平面截取位置 Fig.5 Horizontal interception position |

|

| 图 6 N=160 r/min时水平截面速度云图(单位:m/s) Fig.6 Velocity contour of horizontal cross section at N=160 r/min |

4.2 压力场

搅拌槽转速为160 r/min时,其内部流场压力云图如图 7所示。在实际工作中时搅拌槽的槽顶与槽底区域一般会存在混合死区。CK搅拌槽其内部流场压力在槽顶部与底部的压力最大,然后逐渐向搅拌中心减小,在搅拌轴中心区域压力最小;流体在流动过程中时,流体会从正压区域流向负压区域;因此CK式搅拌槽这种结构会加速搅拌槽的槽顶与槽底的流体流动,从而促进物质交换,减小搅拌槽的槽顶与槽底的混合死区,说明CK式结构搅拌槽能提高固液混合效率。

|

| 图 7 N=160 r/min时x=0 mm轴截面压力云图(单位:Pa) Fig.7 Pressure contour of x=0 mm at N=160 r/min |

4.3 不同转速悬浮效果评价

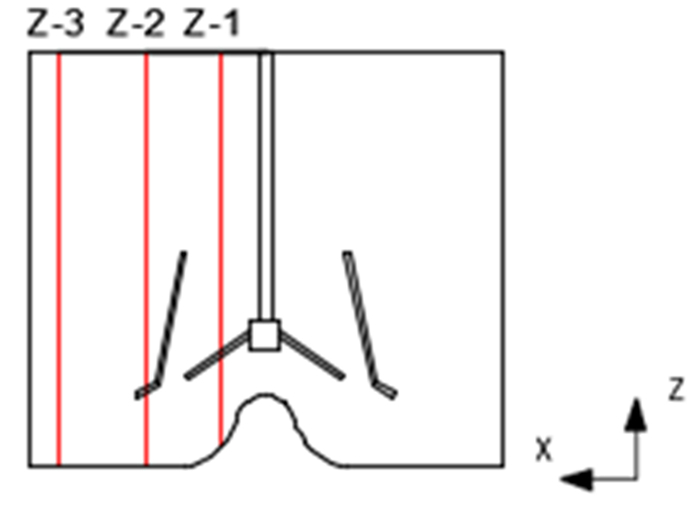

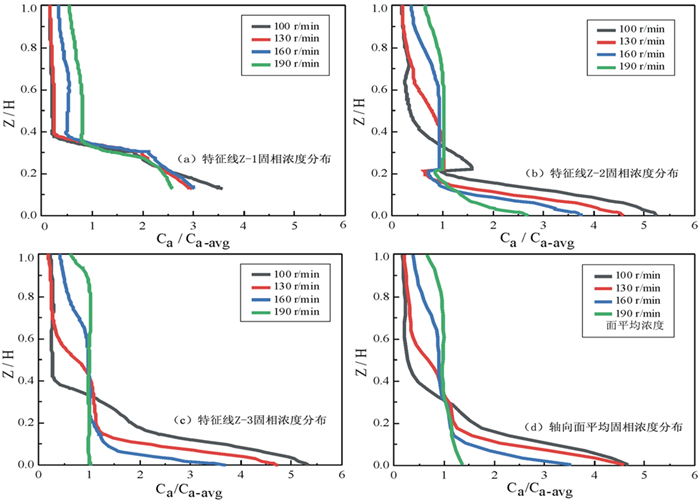

为了减小其他因素对槽内悬浮效果的影响,因此选取桨叶运转转数为100转时,比较搅拌槽内部固相分布情况,探究转速对固液悬浮的影响[11]。选取y=0截面与径向距离与搅拌槽直径r/R比值分别为为0.187 5、0.5和0.875的交线为特征线,分别命名为Z-1、Z-2以及Z-3;其具体位置如图 8所示。桨叶在转速为100、130、160 r/min以及190 r/min时Z-1、Z-2以及Z-3三处的浓度分布情况如图 9所示,其中,Z表示为轴向液面高度,H表示为搅拌槽高度,Cα表示为固相砂子的浓度,Cα-avg表示为砂子在搅拌槽内的理想均匀浓度,Z/H和Cα/Cα-avg均为无量纲量。

|

| 图 8 y=0 mm平面上的特征线 Fig.8 Characteristic lines in y=0 mm plane |

|

| 图 9 搅拌槽特征线上的固相浓度分布图 Fig.9 Solid phase concentration distribution diagram on the characteristic lines of stirred tank |

分析图 9所示在特征线Z-1处,当桨叶转速为100 r/min时,运转100转后导流筒上部区域固相浓度分布较低,而槽底区域固相浓度远高于搅拌槽上部区域,当转增加至190 r/min时,运行100转后上部区域浓度得到了明显提高,槽底区域浓度明显降低,但固液悬浮效果仍不是很好。在特征线Z-2与Z-3处,转速为100 r/min时桨叶运转100转时固液悬浮效果很差,但转速提升至190 r/min时桨叶运行100转时固相颗粒基本达到了均匀悬浮效果。结合图 7分析,搅拌槽桨叶与槽底曲面构成的区域存在负压,因此当桨叶转速增加时该区域的混合效果不变。对比分析搅拌槽轴向固相平均浓度,当桨叶转速较低时固相悬浮效果较差,而当增加转速至190 r/min时桨叶运转100转基本达到了理想悬浮效果,与特征线上浓度分布趋势基本保持一致。模拟结果表明,增加桨叶转速能提高搅拌槽内固液混合效果。

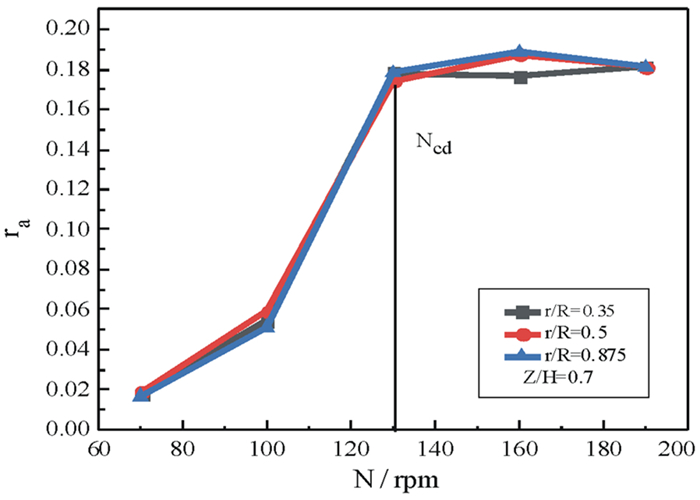

4.4 搅拌槽的临界悬浮转速Armenante等[11]采用监测搅拌槽内部某点的次相的体积分数,来判断临界均匀悬浮转速。本文选用该方法,选取搅拌槽内部x=0平面X正方向(1)r/R=0.35、Z/H=0.7, (2)r/R=0.5、Z/H=0.7, (3)r/R=0.875、Z/H=0.7三处作为监测点得到其固相体积分数随转速的变化。rα表示固相的体积分数,N表示为桨叶的转速。

监测结果如图 10所示,CK式搅拌槽的监测点处固相体积分数随着桨叶转速的增加而增长,当达到一定转速的时候转速增加固相体积分数保持不变甚至有的监测点处体积分数还会下降,这说明已经达到了临界悬浮转速。模拟结果表明,该结构搅拌槽的临界悬浮转速为130.51 r/min;传统式搅拌槽临界悬浮转速为156.1 r/min[6],对比表明CK式搅拌槽拥有更低的临界悬浮转速,说明CK式搅拌槽搅拌能耗低。

|

| 图 10 搅拌槽Njs Fig.10 Njs of stirred tank |

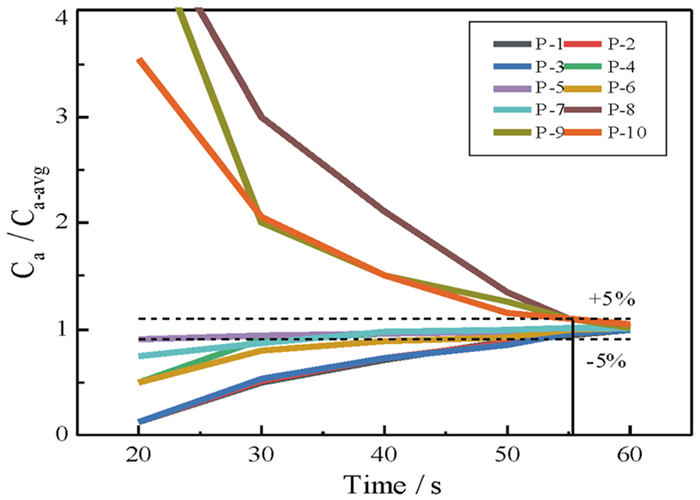

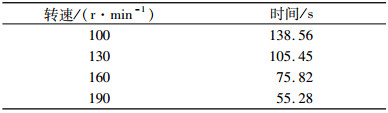

4.5 搅拌槽的混合均匀悬浮时间

搅拌槽的混合至均匀悬浮时间是评价搅拌效率的一个重要参数,本章通过仿真计算,得出CK搅拌槽在不同转速下的混合至均匀悬浮的时间。

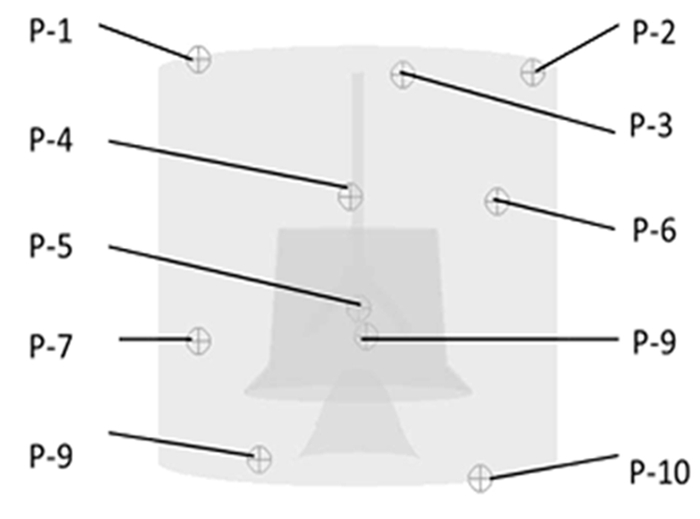

Kasat等[12]通过在搅拌槽内部随机选取几个点,然后通过监测选取点的浓度变化来判断搅拌时间终点,并且Yamazaki等[13]通过试验来验证了Kasat模拟方法是可行的。本文采用类似Kasat的方法,为了避免搅拌槽内部的混合死区对判断混合时间的影响,在搅拌槽的槽顶部、桨叶下方区域以及槽底部随机选取10个监测点,选取的监测点坐标如图 10所示。Cα/Cα-avg=1时表示此处为固相分布达到了均匀悬浮,采用95%原则:选取点Cα/Cα-avg的比值达到0.95~1.05范围时可认为改点达到均匀悬浮;选取所有点中达到均匀悬浮时间最大的那个值为搅拌槽的均匀混合时间。当转速为100 r/min时,搅拌槽混合时间为138.56 s,增加转速时将降低搅拌混合时间,当转速提升至190 r/min时,混合时间缩短至55.28 s,计算得到的搅拌槽混合均匀悬浮时间如表 1所示。

|

| 图 11 监测点位置 Fig.11 Position of monitoring points |

|

| 图 12 N=190 r/min混合时间测定 Fig.12 Mixing time measurement at N=190 r/min |

| 表 1 搅拌槽混合均匀时的悬浮时间 Table 1 Suspension time when the mixture is uniformly mixed in the stirred tank |

|

5 结论

(1) CK搅拌槽内部流场主要由一个主循环流与两个小循环流构成,主循环流覆盖了搅拌槽大部分区域,这说明这种结构的搅拌槽二次循环流区域很小,有利于提高搅拌槽工作效率。

(2) CK搅拌槽其内部压力槽顶部与底部的压力最大然后逐渐向搅拌中心减小;在流体运动过程中,流体会由正压向负压区域流动,这种压力分布能减小槽底与槽顶部的混合死区。

(3) 搅拌槽的临界悬浮转速为130.51 r/min,增加桨叶转速时能促进固液悬浮;当转速达到190 r/min时桨叶运转100转时搅拌槽内固相基本达到均匀悬浮,表明CK式搅拌槽以较低转速下便能达到均匀的悬浮效果,相对于传统搅拌槽更加高效。

| [1] |

长沙矿冶院.CK系列高效矿浆搅拌槽[EB/OL].(2016-08-23)[2018-06-09]. http://www.crimm.com.cn/cpyfw/tjcp/201507/t20150701_106606.html.

|

| [2] |

Nere N K, A W P, Joshi J B. Liquid-hase mixing in stirred vessels:turbulent flow regime[J]. Industrial & engineering chemistry research, 2003, 42(12): 2661-2698. |

| [3] |

郭聪聪, 赵恒文, 许卓, 等. 搅拌槽内挡板对搅拌效果的数值模拟[J]. 给水排水, 2011(S1): 199-202. |

| [4] |

房关考, 王克用. 基于SC/Tetra的搅拌槽挡板数目优化[J]. 上海工程技术大学学报, 2014, 28(4): 302-307. DOI:10.3969/j.issn.1009-444X.2014.04.003 |

| [5] |

刘利宝, 赵晶, 王世杰. 大型矿浆搅拌槽不同挡板结构对矿浆云密度的影响[J]. 中国矿业, 2017, 26(6): 131-136. DOI:10.3969/j.issn.1004-4051.2017.06.025 |

| [6] |

王立成.带导流筒搅拌槽中液-固-固三相流场的实验与模拟研究[D].天津: 天津大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10056-1011266486.htm

|

| [7] |

牛福生, 李卓林, 张晋霞. 搅拌流场中微细粒赤铁矿絮凝动力学研究[J]. 矿产保护与利用, 2017(5): 58-63. |

| [8] |

王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004: 4-12.

|

| [9] |

于勇. FLUENT入门与进阶教程[M]. 北京: 北京理工大学出版社, 2008: 206-219.

|

| [10] |

Zwietering T N. Suspending of solid particles in liquid by agitators[J]. Chemical engineering science, 1958, 8(3-4): 244-253. DOI:10.1016/0009-2509(58)85031-9 |

| [11] |

Armenante P M, Huang Y T. Experimental determination of the minimum agitation speed for complete liquid-liquid dispersion in mechanically agitated vessels[J]. Industrial & engineering chemistry research, 1992, 31(5): 1398-1406. |

| [12] |

Kasat G R, Khopkar A R, Ranade V V, et al. CFD simulation of liquid-phase mixing in solid-liquid stirred reactor[J]. Chemical engineering science, 2016, 63(15): 3877-3885. |

| [13] |

Yamazaki H, Tojo K, Miyanami K. Concentration profiles of solids suspended in a stirred tank[J]. Powder technology, 1986, 48(3): 205-216. DOI:10.1016/0032-5910(86)80043-2 |

2019

2019