| 钢铁企业除尘灰综合利用现状与展望 |

2. 武钢资源集团鄂州球团有限公司, 湖北 鄂州 436000;

3. 中南大学 资源加工与生物工程学院, 湖南 长沙 410083

2. Ezhou pellet Co., Ltd., Resource Group of WISCO, Ezhou 436000, Hubei, China;

3. School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, Hunan, China

钢铁企业的除尘灰是指从烧结到轧钢的各个工序生产过程中,通过电除尘器、重力除尘器和布袋除尘器等除尘设备收集的灰尘。据不完全统计,钢铁企业除尘灰产生总量约为钢产量的10%左右[1]。对于这些除尘灰的处理方式,传统的方法是烧结配料中低比例配加[2],有的则是通过造小球和压团等预处理后再使用[3-4]。随着高炉冶炼技术的发展,钾、钠和锌对高炉生产的危害性越来越受到重视[5-6],很多钢厂禁止将含有害元素较多的除尘灰内循环使用,选择堆放或对外销售的处理方式。堆放会占用大量土地资源;对外销售价格低廉,每吨从几十到一百元不等,这两种处理方式没有从根本上解决问题。

2021年发改环资下发了“关于“十四五”大宗固体废弃物综合利用的指导意见”,明确提出“创新大宗固废综合利用模式,在钢铁冶金行业推广“固废不出厂”,加强全量化利用”。成熟的除尘灰综合利用工艺成为钢厂的迫切需求。

根据对各钢厂的调研,目前各钢厂处理需求最迫切的除尘灰主要有三种: 烧结机头灰、高炉布袋灰和转炉除尘灰,这也是有害元素钾、钠、氯和锌含量相对较高的除尘灰。本文针对这三种除尘灰介绍了各自的特点及不同的综合利用工艺,以期为钢厂提供参考。

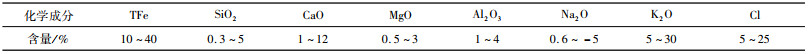

1 除尘灰的性质 1.1 烧结机头灰烧结机头灰是指在烧结工序中,烧结烟气通过大烟道再到电除尘灰器中捕捉下来的灰尘。表 1为烧结机头灰的化学成分。

| 表 1 烧结机头灰化学成分 Table 1 Chemical composition of sintering dust |

|

由表 1可知,烧结机头灰中的有害元素主要为K、Na和Cl,部分钢厂的烧结机头灰里的K2O含量高达30%。钢厂的烧结机头电除尘器一般有四个电场,从第一到第四电场,烧结机头灰中的Fe含量呈下降趋势,K、Na和Cl的含量则呈上升趋势。其产量约为0.5~1.5 kg/t烧结矿,烧结机面积越小,使用的含铁原料品质越差,灰量越多。

烧结机头灰的粒度极细,呈灰白色,平均粒径在100 μm左右,堆密度在0.5~1 g/cm3。因粒度细,堆密度小,这种灰堆存时流动性好,不易打跺,采用翻斗车卸灰时,扬尘很大。

烧结机头灰中的Fe主要以Fe2O3和Fe3O4的形式存在,K和Na主要以KCl和NaCl的形式存在,同时也存在CaCl2、MgCl2、PbCl2、ZnCl2等氯化物。在烧结的高温还原气氛下,含有碱金属元素的复杂硅铝酸盐,如钾长石、钠长石和六方钾石等部分会发生分解及还原反应,与CaCl2再次反应而生成KCl和NaCl[7-8]。烧结机头灰中的Cl的来源,一般认为,烧结使用进口矿较多,在船运及开采过程中有海水渗入所致[9],其真正根源仍有待确定。

烧结机头灰如果返回烧结使用,会造成碱金属富集,常见的影响是烧结“糊篦条”,引起烧结矿产量、质量降低[10-11]。烧结机头灰因有价元素含量低,除含有稀贵金属金和银等,价值较低,是最难销售的除尘灰。

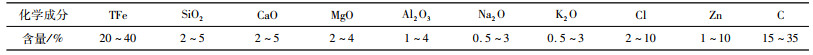

1.2 高炉布袋灰高炉布袋灰,也称为高炉瓦斯灰或高炉二次灰,是指在高炉冶炼过程中,从炉顶产生出来的的烟气经重力除尘器后,再通过布袋除尘灰收集的灰尘。表 2为高炉布袋灰的化学成分。

| 表 2 高炉布袋灰化学成分 Table 2 Chemical composition of blast furnace dust |

|

由表 2可知,高炉布袋灰中的有害元素主要是锌、钾、钠和氯,同时含有较多的有价元素铁和碳。其产量约为3~6 kg/t铁水,与入炉原料及炉容有关,入炉原料综合铁品位越低,炉容越小,灰量越多。

高炉布袋灰的粒度较烧结机头灰粗,呈黑灰色,平均粒径在130 μm左右,堆密度在0.7~1.1 g/cm3,外观类似于磁铁精粉。

高炉布袋灰中的Fe主要以Fe2O3和Fe3O4的形式存在,C则以单质C的形式存在。高炉布袋灰中的K和Na同样主要以KCl和NaCl的形式存在,Zn则以ZnO、ZnFe2O4和ZnCl2等形式存在[7, 12]。高炉布袋灰中的K、Na、Cl和Zn主要来源于入炉原料烧结矿、球团矿、块矿和焦炭等。

高炉布袋灰中当Zn含量 < 1%时,可以返回烧结配料使用。大部分钢厂高炉布袋灰都在1%以上,如果返回烧结工序继续使用,会造成烧结矿中的Zn富集,导致高炉Zn负荷超标,易产生降低焦炭强度,侵蚀耐火砖,形成炉瘤,破坏风口等问题[13]。当高炉布袋灰中的Zn含量在5%以上时,较易销售,一般销售给回转窑厂家用于生产次氧化锌。

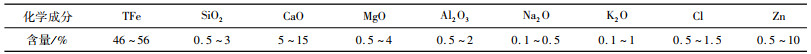

1.3 转炉灰转炉灰是指在炼钢工序中,转炉冶炼烟气经除尘器收集下来的灰尘,干法除尘产生的烟尘称为转炉细灰或二次灰,湿法除尘产生的烟尘称为污泥。表 3为转炉灰的化学成分。

| 表 3 转炉灰化学成分 Table 3 Chemical composition of converter dust |

|

由表 3可知,转炉灰中的的主要有害元素是Zn,Fe含量相对较高,有些转炉灰中的Fe高达56%,其产量约为高炉布袋灰的1.4~1.6倍。

转炉灰的粒度平均在120 μm左右,堆密度在1.0~1.5 g/cm3,呈灰红色,外观类似于赤铁精粉。

转炉灰中的Fe主要以FeO、Fe2O3和Fe3O4的形式存在,Zn主要以ZnO和ZnFe2O4的形式存在[7, 14]。Zn主要来源于转炉使用的含锌废钢,随着入炉废钢锌质量分数的提高,转炉灰中的Zn含量相应增加[15]。

转炉灰Zn含量 < 1%时,也可以直接返回烧结工序配料使用。许多钢厂为降低成本,提高产量,大量使用如镀锌板类的含锌废钢,导致转炉灰中的Zn含量上升至1%以上[16],转炉灰不再适合返回烧结使用。转炉灰与高炉布袋灰相比,不含碳,且Fe含量较高,不利于回转窑生产,故经济价值更低,更难销售。

2 现有的除尘灰综合利用工艺对于钢铁企业含有害元素的除尘灰处理,许多科研院所进行了大量的实验室研究。在烧结机头灰的综合利用上,钱峰和张梅等利用水洗浸出、固液分离、蒸发结晶和分步结晶的方法提取KCl,得到的KCl品位都在90%以上[17-18];秦立浩采用浸出的方法,K和Na的脱除率达到99%以上,而且从三四电场机头灰中得到了质量分数在10%以上的铅精矿[19];刘宪先将烧结机头灰磁选,然后尾泥采用氯化浸提的方法,经溶解、沉淀反应、离心过滤、洗涤和焙烧后得到纯度为99.8%的一氧化铅[20]。在高炉布袋灰的综合利用上,罗兴国和马爱元采用氨-碳酸铵浸出的方法脱除锌,锌的浸出率分别达到91%和76.71%[21-22];胡正刚采用直接还原焙烧的方法处理高炉布袋灰,在焙烧温度为1 100~1 200 ℃、焙烧时间为20~30 min、通入0.15 m3/h的压缩空气的条件下,脱锌率达到90%以上[23];张建良采用配煤压球焙烧的方法,在焙烧温度为1 200 ℃、焙烧时间为35 min、煤粉添加量为10%的条件下,锌的脱除率达到99.76%[24];在转炉灰的综合利用上,郑志豪使用低温碱性焙烧一碱浸出方法,然后对锌电积,脱锌率达97.25%[14]。以上实验室研究为K、Na、Cl和Zn的脱除实现工业化生产提供了有力的技术支持。

近年来,随着环保严查,一方面收购除尘灰提取钾钠锌等元素的加工厂因环保不达标而关停,导致除尘灰的销路受阻,另一方面,部分钢厂已经开始执行”固废不出厂”的要求。在这种背景下,很多钢厂自行建设除尘灰综合利用生产线。

在烧结机头灰的处理上,天津、包头、南京、苏州、日照和莱芜等地方钢厂已经投建水洗提盐的项目。从运营效果上来讲,烧结机头灰钾和钠脱除率均能达到80%以上,脱除钾、钠和氯后的机头灰返回烧结使用,生产的氯化钾、氯化钠或二者的混盐,能够作为产品销售,实现了烧结机头灰的综合利用。

在高炉布袋灰及转炉灰的处理上,湿法生产线案例较少,国内有柳钢、泰钢和湘钢等。柳钢采用浮选、重选和磁选联合的方法处理高炉布袋灰,生产焦炭粉、铁精粉和碳粉尾泥,焦炭粉和铁精粉由柳钢内部回收利用,碳粉尾泥销售给砖厂[25]。泰钢采用浮选和磁选联合的方法处理高炉布袋灰,每100 t高炉除尘灰可生产25~42 t的铁精粉和22~30 t的炭精粉,尾泥则销售给水泥厂或砖厂[26]。选矿生产线主要是处理高炉布袋灰,铁碳分离后实现综合利用,但未脱除有害元素锌。

对锌含量较高的高炉布袋灰和转炉灰,主要采用火法工艺脱锌,国内使用较早的是转底炉工艺[27-28],应用比较成功的有宝钢、马钢、日钢、首钢、沙钢和永钢等。转底炉生产的金属化球团产品成球率在60%~80%,金属化率在60%~95%,脱锌率在85%以上,产品次氧化锌平均品位在40%~60%。转底炉工艺具有作业率高,产品附加值高,技术相对成熟的优点。但因其一次性投资较高和运营成本高的缺点,投资低和运营成本低的回转窑工艺成为处理含锌粉尘的新趋势。目前国内应用比较成功的有南钢、山西建邦、山西立恒、永锋钢铁、山钢、日钢、莱钢和包钢等,部分回转窑还外购添加电炉灰和锌冶炼渣等高锌物料以提高经济效益,个别回转窑把烧结机头灰也作为原料,脱除钾、钠和氯。这些回转窑的脱锌率在80%~95%,产品次氧化锌平均品位在40%~60%。

国外在含锌除尘灰的处理上,主要有意大利的氯化浸出Ezinex工艺,包括浸出、渣分离、净化和电解等工序,生产含碳铁渣,铅、镉和镍等金属的精矿,以及锌锭等产品[29]。美国、德国和日本采用威尔兹工艺,与回转窑工艺类似,包括配料、造球、回转窑焙烧和烟气收集等工序,生产直接还原铁及富锌粉尘[30]。德国还有DK工艺及Oxycup工艺[31-32],其本质上为造块+高炉冶炼工艺,生产铁水及富锌粉尘。

除尘灰综合利用从根本问题上来讲,是脱除K、Na、Cl和Zn等有害元素。除尘灰脱除有害元素后,其中的Fe作为含铁原料,Si、Ca、Mg和Al等杂质完全可以作为熔剂或造渣剂;有害元素K、Na、Cl和Zn须以产品的形式存在,否则会产生二次污染。

如上所述,从三种灰中有害元素的存在形式及处理工艺上分析,脱除K、Na和Cl适合使用湿法工艺,脱除Zn适合使用火法工艺。单一使用火法工艺,根据目前的各钢厂的转底炉及回转窑的生产经验,如果原料中的K、Na和Cl含量较高,一方面Cl会腐蚀设备,KCl和NaCl造成烟气系统堵塞,放灰不畅,严重影响作业率,另一方面,K、Na和Cl进入次氧化锌,降低了产品质量,客户使用这种次氧化锌时存在K、Na和Cl造成二次污染的风险。

笔者推荐含K、Na和Cl含量较高的烧结机头灰和高炉布袋灰先进行水洗脱氯提盐,脱除K、Na和Cl的烧结机头灰返回烧结工艺使用,脱除K、Na和Cl的高炉布袋灰则与含Zn较高的转炉灰,使用火法回转窑工艺进行脱锌,脱锌后的窑渣返回烧结工序配料,产品KCl、NaCl和次氧化锌对外销售。

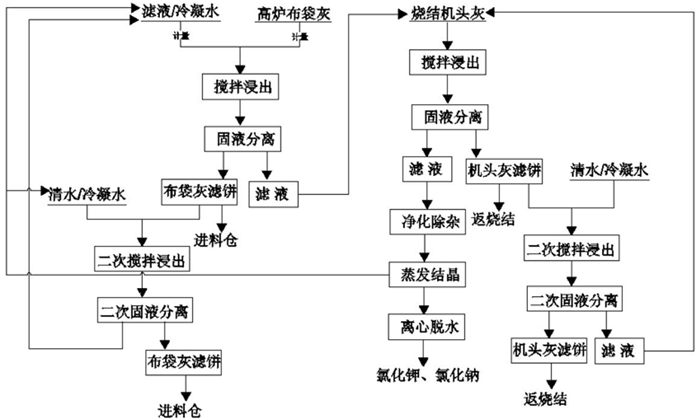

2.1 湿法脱氯提盐工艺 2.1.1 工艺流程及生产效果图 1为烧结机头灰及高炉布袋灰联合脱氯提盐工艺流程图。由图 1可知,其主要步骤包括搅拌浸出、固液分离、滤液净化和蒸发结晶等。因钢厂内的烧结机头灰及高炉布袋灰的成分不稳定,尤其不同烧结机、不同高炉的除尘灰K、Na和Cl含量差别较大,可设计一级、二级,甚至三级洗涤,直至滤饼中的K、Na和Cl含量降低至符合钢厂的标准。

|

| 图 1 烧结机头灰和高炉布袋灰联合脱氯提盐工艺流程图 Fig.1 The flow sheet for combined dechlorination of sintering dust and blast furnace dust |

搅拌浸出工序液固比控制在1.5 : 1~2 : 1,搅拌时间在1 h左右。因烧结机头灰中的K、Na和Cl远高于高炉布袋灰,高炉布袋灰水洗后滤液中的KCl和NaCl浓度较低,在50 g/L左右,可用于浸出烧结机头灰,以提高滤液中的KCl和NaCl浓度,降低滤液的产生量。

固液分离工序一般使用脱水效果较好、洗水量较低的板框压滤机,得到的固体水份含量在20%左右。固液分离后,K、Na和Cl绝大部分以盐的形式进入滤液中,同时也有微量的Ca、Mg、Pb和Zn等金属离子进入滤液。降低滤饼残留的液体量及浓度是提高K、Na和Cl的脱除率的关键。

净化工序的作用是脱除Ca、Mg、Pb和Zn金属离子。如未脱除,滤液进入蒸发器后会形成大量泡沫,蒸发过程难以进行;重金属离子进入KCl和NaCl产品中,成为不合格产品。采用在滤液中加入Na2CO3及重金属捕收剂等药剂搅拌,使金属离子形成沉淀,再次固液分离后的方法脱除金属离子。

蒸发结晶工序采用强制循环式蒸发器,以防止盐在加热器中结垢。蒸发冷凝水可返回浸出工序,循环使用,降低水耗。

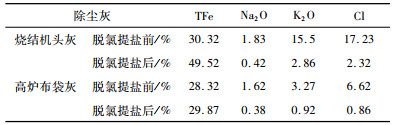

表 4为某钢厂烧结机头灰和高炉布袋灰脱氯提盐项目的生产数据。由表 4可知,烧结机头灰脱氯提盐后,Na2O降低至1%以内,K2O降低至3%以内,K、Na和Cl的脱除率均在80%以上,高炉布袋灰的Cl脱除至1%以下,脱除率在85%以上。该项目每天处理约30 t烧结机头灰和180 t高炉布袋灰,每天约产10 t氯化钾和5 t氯化钠,解决了脱除烧结机头灰和高炉布袋灰中K、Na和Cl的问题。

| 表 4 某钢厂烧结机头灰和高炉布袋灰联合脱氯提盐生产数据 Table 4 Production data of combined dechlorination of sintering dust and blast furnace dust from an iron and steel plant |

|

2.1.2 工艺难点及解决措施

(1) 设备腐蚀严重,泵叶轮磨损严重。氯离子对铁具有较强的腐蚀性,与浆液或滤液直接接触的设备,在使用碳钢的情况下,两周内就会被腐蚀穿透;含铁较高的除尘灰颗粒具有较大的硬度,使用普通叶轮磨损严重,寿命甚至不足一周。生产实践证明,泵类的设备需采用具备耐磨耐腐性能合金材质。蒸发器则需要使用钛材才能保证长久运行。

(2) 降低吨灰的滤液处理量。在K、Na和Cl脱除率相同的情况下,进入蒸发器前的液体浓度越低,液体量越大,蒸发成本越高。通过提前化验灰的成分,分类处理,根据不同浓度控制滤液的循环次数,才能提高滤液浓度,降低滤液处理量。

(3) 钾钠的分离。KCl和NaCl的分离是根据二者不同温度下的溶解度相差较大的原理。净化后的滤液蒸发至晶体浓度在5%~10%时,在100 ℃左右先分离NaCl,未结晶的KCl溶液则送入闪蒸室蒸发,降温结晶,以实现二者的分离。实际操作中,因滤液中的K和Na含量并不稳定,导致产品KCl和NaCl的品位波动较大。可以通过批次进液,稳定操作,提前分离NaCl的方法提高KCl和NaCl的分离效果。

2.1 火法回转窑提锌工艺 2.1.1 工艺流程及生产效果火法回转窑提锌的原理是在高温条件(1 100~1 250 ℃)下,使用无烟煤或焦粉作为还原剂,将除尘灰中的锌化合物还原成金属锌,由于锌金属沸点低(907 ℃),以锌蒸汽的形式进入烟气中,在低温区域被氧化,形成氧化锌,通过除尘器以烟尘的形式收集[28]。主要化学反应如下:

| $ {\rm{ZnO}} + {\rm{C}} \to {\rm{Zn}} + {\rm{CO}} $ | (1) |

| $ {\rm{ZnO}} + {\rm{CO}} \to {\rm{Zn}} + {\rm{C}}{{\rm{O}}_2} $ | (2) |

| $ {\rm{ZnF}}{{\rm{e}}_2}{{\rm{O}}_4} + {\rm{C}} \to {\rm{ZnO}} + 2{\rm{FeO}} + {\rm{CO}} $ | (3) |

| $ {\rm{ZnF}}{{\rm{e}}_2}{{\rm{O}}_4} + {\rm{FeO}} \to {\rm{ZnO}} + {\rm{F}}{{\rm{e}}_3}{{\rm{O}}_4} $ | (4) |

| $ 2{\rm{Zn}} + {{\rm{O}}_2} \to 2{\rm{ZnO}} $ | (5) |

配料是将转炉灰和脱氯提盐后的高炉布袋灰、返料及焦粉按一定的比例称量混合。配料的关键是稳定物料中的固定碳含量,碳是混合料燃烧及铁和锌等金属氧化物还原反应的基础,配碳不足,会使窑内高温段缩短,降低脱锌率;反之会造成液相过多,窑易结圈。

混合造粒一般采用滚筒造粒机或圆盘造粒机,粒度一般在3~5 mm,其目的是防止因物料粒度太细,未经焙烧随烟气被抽至沉降室。

窑头至窑尾根据温度的划分依次分为干燥段、预热段、燃烧段和冷却段,其中高温段温度在1 100 ℃到1 250 ℃,是锌发生还原的反应段,高温段的长度占窑总长度的1/3左右。为减小焦粉或无烟煤的配比,降低碳的排放,可在窑头设置高炉煤气辅热燃烧系统。控制合理的窑转速使物料在窑内焙烧时保持滚动状态有利于锌的脱除。

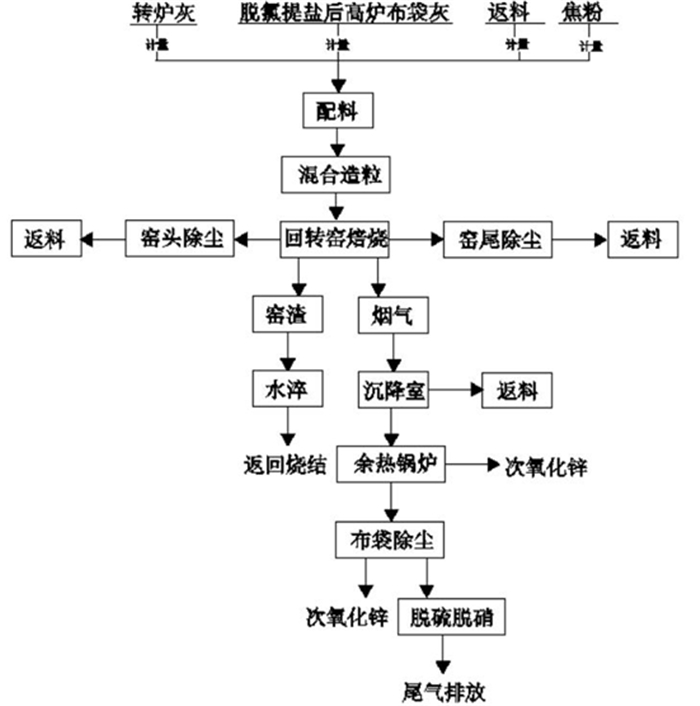

图 2为回转窑提锌工艺流程图。由图 2可知,主要步骤包括配料、混合造粒、回转窑焙烧、烟气沉降、产品收集及脱硫脱硝工序。

|

| 图 2 回转窑提锌工艺流程 Fig.2 Flow chart of zinc extraction by rotary kiln |

未焙烧的大颗粒随烟气进入沉降室,通过重力作用在灰斗收集,避免进入次氧化锌产品,同时沉降室也为锌的氧化提供空间。沉降室收集的物料称为返料,返料的多少是判断生产是否顺行的重要依据,窑尾负压越大,返料越多。

烟气由沉降室出来后温度仍为550 ℃左右,通过余热锅炉将烟气中的余热回收,以生产蒸汽。余热锅炉底部灰斗收集的灰尘锌品位较低,通常在15%~30%。由于氧化锌颗粒较轻,布袋除尘器收集的次氧化锌从前往后呈现出品位依次上升的规律。

回转窑烟气经收尘后,需脱硫后再排入大气。在还原气氛下,物料中的硫脱除率较低,窑渣中的S含量在0.4%~0.6%,烟气中的SO2浓度通常在100 mg/m3以下,可选择干法脱硫。脱硝则根据当地大气排放标准选择是否脱硝。

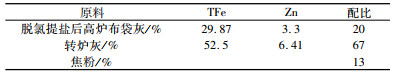

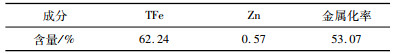

表 5为某钢厂提锌回转窑的原料配比,表 6为在该配比下的生成的窑渣成分。由表 5和表 6可知,在外配13%焦粉的条件,通过回转窑焙烧,除尘灰中的锌可脱除至0.6%以下,锌的脱除率在85%以上,而且窑渣中的铁的金属化率达到50%以上,铁品位提升至62%以上。该项目每天约处理200 t脱氯提盐后的高炉布袋灰,约700 t转炉灰,每天产次氧化锌约90 t,次氧化锌平均品位在40%左右。次氧化锌可作为产品对外销售,窑渣则返回烧结工序使用。该项目解决了高炉布袋灰和转炉灰脱锌的问题。

| 表 5 某钢厂提锌回转窑原料配比 Table 5 Raw material ratio of zinc extraction by rotary kiln in an iron and steel plant |

|

| 表 6 某钢厂提锌回转窑窑渣成分 Table 6 Main composition of slag after zinc extraction in a rotary kiln from an iron and steel plant |

|

2.1.2 工艺难点及解决措施

火法回转窑生产工艺相对湿法脱氯提盐工艺较为成熟,但同样存在生产难点。

(1) 回转窑结圈是回转窑生产的一大难题。一旦结圈严重,需要停机后耗费大量的人力物力清理。回转窑结圈的主要原因是初期煤灰的堆积,中后期物料在高温段形成的低熔点化合物,产生较多的液相而不断黏结[33]。控制窑结圈的主要措施有: 根据物料的性质选择合适的配碳量,严格控制高温段的温度,配料精确,避免下料异常造成的高温段集中。

(2) 物料易黏仓,下料不畅。如脱氯提盐后的高炉布袋灰,水分在20%左右,通过在仓内设置螺旋输堵机可有效解决下料不畅的问题;返料及次氧化锌做到定时放料,防止在仓内过多堆积造成的堵塞。

(3) 窑头窑尾易冒烟,水淬产生水雾污染。生产时,需随时保持窑内的微负压状态,避免窑头冒烟,同时可在窑头窑尾增加除尘器,及时将溢出的烟尘收集。水淬车间可采取完全密封的方式,水淬池顶部设置密封罩,将水汽引入除雾器以消除水雾。

3 成本及效益分析 3.1 成本分析以年处理8万t高炉布袋灰,2万t烧结机头灰脱氯提盐项目为例,吨灰的处理成本在300元左右(不含折旧),成本由高到低的组成主要是药剂费、能源动力费、人工费及制造费。其中药剂费较高是由于滤液在净化时需要使用大量药剂,将杂质离子脱除。能源动力费中主要是蒸发器的蒸汽消耗,蒸发1 t滤液,需要约0.5 t蒸汽。

以年处理8 t吨脱氯提盐后的高炉布袋灰,12万t转炉灰提锌回转窑项目为例,吨灰的处理成本在350元左右(不含折旧),成本由高到低的组成主要是燃料费、能源动力费、人工费及制造费。其中燃料费根据含锌除尘灰的数量及碳含量量而定,能源动力费中除电费外,压缩空气费用占比较高,主要用于气力输灰及除尘器的反吹。

以上是生产正常运行下的成本,如生产运行不畅,例如回转窑因结圈造成作业率低,成本会大幅上升。

3.2 效益分析以3.1中的项目为例,每年生产的脱除有害元素后的含铁原料约15万t,按500元/t计算,价值7 500万,生产约4 800 t氯化钾,按1 500元/t计算,价值720万元,按入窑含锌量平均3%计算,可生产约1.2万t平均品位为40%的次氧化锌,按3 500元/t计算,价值4 200万,以上合计1.242亿元,处理成本为1亿元,直接经济效益为2 420万元。入窑除尘灰中Zn的含量越高,经济效益越明显。

有害元素脱除后,除尘灰可内循环使用,减少了有害元素的富集,为烧结和炼铁的稳定顺行提供了有利条件,同时减少了因钾、钠和锌在系统中循环富集而消耗的热量,间接经济效益明显。项目从根本上解决了“固废不出厂”的问题。

4 结语钢铁企业除尘灰综合利用问题,随愈加严格的环保政策得到钢铁企业的日益重视。本文通过对现有的综合利用技术研究及应用总结对比,烧结机头灰及高炉布袋灰脱除K、Na和Cl适合采用湿法工艺,高炉布袋灰及转炉灰脱除Zn适合采用火法工艺。湿法脱氯提盐及火法提锌回转窑的项目在部分钢厂已经得到了成功的应用,具有良好的经济效益,适合在各钢铁企业推广应用。

| [1] |

伍颖, 姚俊, 彭波. 浅议钢铁冶金除尘灰的处理工艺[J]. 低碳世界, 2019, 9(12): 30-31. DOI:10.3969/j.issn.2095-2066.2019.12.016 |

| [2] |

孟祥福. 除尘灰在烧结过程中的综合利用[J]. 黑龙江冶金, 2016, 36(5): 59-62. |

| [3] |

朱彤, 秦娇平, 王跃飞. 宝钢烧结资源综合利用的生产实践[J]. 炼铁, 2005(A1): 113-116. |

| [4] |

张凌义, 张德国. 转炉一次除尘灰综合利用技术研究与应用[J]. 工程与技术, 2016(1): 31-34. |

| [5] |

蔡皓宇, 陈辉, 张勇, 等. 入炉碱负荷与焦炭劣化的关系[J]. 中国冶金, 2015, 25(12): 17-21. |

| [6] |

朱斌, 周进东, 赵龚池, 等. 高炉内锌的赋存形式及对烧结矿性能的影响[J]. 钢铁, 2020, 55(8): 130-139. |

| [7] |

毛瑞, 张建良, 刘征建, 等. 钢铁流程含铁尘泥特性及其资源化[J]. 中南大学学报, 2015, 46(3): 775-784. |

| [8] |

GUANG ZHAN, ZHAN-CHENG GUO. Water leaching kinetics and recovery of potassium salt from sintering dust[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3770-3779. DOI:10.1016/S1003-6326(13)62928-3 |

| [9] |

胡宾生, 余三友, 贵永亮, 等. 唐钢烧结工艺过程中氯元素平衡的研究[J]. 烧结球团, 2013, 38(2): 113-116. |

| [10] |

刘月建, 吕文, 关红兵, 等. 安钢1#烧结机解决篦条糊堵的实践[J]. 河南冶金, 2019, 27(4): 39-41. DOI:10.3969/j.issn.1006-3129.2019.04.013 |

| [11] |

张传炳. 九钢烧结机炉篦条糊堵现象的原因分析及解决措施[J]. 福建冶金, 2018(3): 20-22. DOI:10.3969/j.issn.1672-7665.2018.03.007 |

| [12] |

贾元正, 林万明, 王皓, 等. 温度对含锌高炉瓦斯灰烧结的影响[J]. 矿产保护与利用, 2018(4): 48-53. |

| [13] |

周磊, 卜昭晨. 锌对高炉的危害及应对措施[J]. 天津冶金, 2019(2): 16-18. |

| [14] |

郑自豪. 含锌转炉尘泥资源化利用的研究[D]. 硕士论文. 北京. 北京化工大学, 2020: 13-22.

|

| [15] |

潘刚, 刘川俊, 周从锐, 等. 废钢对转炉除尘灰锌的影响[C]. 2020年全国冶金能源环保技术交流会会议文集. 河北唐山.

|

| [16] |

杨春善, 任明欣. 日照钢铁固废尘泥处理实践[J]. 钢铁, 2019, 54(4): 87. |

| [17] |

QIAN FENG. Recycling of the electric dust in sintering machine head[J]. Iron and Steel, 2015, 50(12): 67-71. |

| [18] |

张梅, 付志刚, 吴滨, 等. 钢铁冶金烧结机头电除尘灰中氯化钾的回收[J]. 过程工程学报, 2014(6): 979-983. |

| [19] |

秦立浩, 墙蔷, 阳红辉, 等. 烧结机头电除尘灰的分级利用[J]. 钢铁研究学报, 2020, 32(9): 802-808. |

| [20] |

刘宪. 烧结机头电除尘灰制取一氧化铅试验研究[J]. 烧结球团, 2012(4): 71-74. |

| [21] |

罗兴国, 魏昶, 李兴彬, 等. 高炉瓦斯灰氨-碳酸铵法除锌[J]. 中国有色金属学报, 2019, 29(10): 2433-2441. |

| [22] |

马爱元, 孙成余, 罗永光, 等. 用NH3-(NH4)2CO3-H2O体系从高炉瓦斯灰中浸出锌试验研究[J]. 湿法冶金, 2020, 39(4): 289-292. |

| [23] |

胡正刚, 李红, 李勇波, 等. 高炉瓦斯灰脱锌试验研究[J]. 武钢技术, 2016, 54(2): 15-18. |

| [24] |

张建良, 闫永芳, 徐萌, 等. 高炉含锌粉尘的脱锌处理[J]. 钢铁, 2006, 41(10): 178-190. |

| [25] |

卢山, 潘智斌, 周永新. 高炉除尘灰处理技术[J]. 广西节能, 2010(1): 33-36. |

| [26] |

杨逢庭, 赵树民, 徐国庆. 高炉除尘灰的综合利用[J]. 山东冶金, 2015, 37(1): 48-49. |

| [27] |

李博, 毛艳丽, 王博蔚, 等. 转底炉技术及其在含铁尘泥处理中的应用[J]. 鞍钢技术, 2017(6): 8-12. |

| [28] |

王飞, 毛瑞, 茅沈栋. 转底炉对转炉污泥的处理[J]. 钢铁, 2019, 54(12): 111-116. |

| [29] |

尚海霞, 李海铭, 魏汝飞, 等. 钢铁尘泥的利用技术现状及展望[J]. 钢铁, 2019, 54(3): 9-17. |

| [30] |

佘雪峰, 薛庆国, 王静松, 等. 钢铁厂含锌粉尘综合利用及相关处理工艺比较[J]. 炼铁, 2010(4): 56-62. |

| [31] |

HILLMANN C, SASSEN KJ. 高炉处理转炉含锌粉尘[J]. 世界钢铁, 2013(5): 8. |

| [32] |

FISCH T, KESSELER K. OxyCup shaft furnace of Thyssen Krupp Steel Strategy for economic recycling of fine grained ferrous and carbonaceous residues[C]. Proceedings of Environmental Seminar. Beijing: The Chinese Society for Metals, 2006.

|

| [33] |

殷磊明, 周云, 李阳. 回转窑处理钢铁厂含锌粉尘结圈机制的研究[J]. 冶金工程, 2017, 4(2): 77-84. |

2021

2021