| 剪切环境下某铅锌尾矿絮团演化过程及絮团表征 |

2. 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;

3. 长沙矿冶研究院有限责任公司,湖南 长沙 410012

2. Hubei Key Laboratory for Efficient Utilization and Agglomeration of Metallurgic Mineral Resources, Wuhan 430081, China;

3. Changsha Research Institute of Mining and Metallurgy Limited Liability Company, Changsha 410012, China

凡口铅锌矿山是利用水力旋流器来分级固体颗粒,颗粒较细的部分将通过溢流派到废矿池中,颗粒较粗的部分回收利用作为井下充填的材料使用,而水力旋流器中,对尾矿颗粒的作用主要体现在剪切力上,所以要求尾矿颗粒具有一定的抗剪切强度。如何增加尾矿颗粒的抗剪切强度和从水力旋流器底流增加尾矿砂的细颗粒的同体部分产量,以达到节约充填成本以及减少细粒级尾矿污染的目的,一直是矿山产业所面临的重要课题。

吴文[1]研究结果表明絮凝药剂能够大幅度地提高尾矿砂浆充填材料的强度,而且絮凝药剂使用量存在一个最优值,使充填材料的强度达到最大。邬顺科[2]等考察了搅拌叶轮形状、搅拌速度以及搅拌时间等特殊水动力学因素对高岭石疏水剪切絮凝浮选行为的影响,研究表明搅拌速度影响涡旋强度,搅拌功率以及颗粒接触碰撞速率等;搅拌时间关系着絮团的成长程度。张金凤[3]等研究表明了低剪切强度水体紊动对絮凝有促进作用而高剪切强度水体紊动对絮凝有抑制作用。张乃予[4]等研究表明动水絮凝过程可概括为:颗粒碰撞一有效碰撞黏结一絮团重构一絮团破裂一絮团再形成。肖淑敏[5]等研究指出在最佳搅拌时间基础上发现搅拌速度是影响混凝性能和絮体特性的主要因素,这些研究都表明添加絮凝剂能增加尾矿颗粒强度,而剪切环境与絮凝行为有着密不可分的联系。

已有絮凝试验中多给出不同水流条件下最终形成的絮团强度,但很少从絮团演化过程中,解释絮团特性如何发生变化,本研究为考察剪切环境下某铅锌尾矿絮团演化过程及絮团表征,在不同的剪切强度下,以聚丙烯酰胺(PAM)为絮凝剂,进行了相关的试验研究,通过矿浆RBI值(一种反映颗粒数目与浓度的指标)、絮团沉降率以及絮团分形维数进行絮团表征,并通过颗粒录影显微技术观察絮团演化过程,考察了不同的搅拌强度、搅拌时间和矿浆输入能量对某铅锌尾矿絮凝行为的影响。

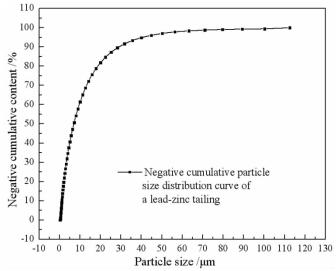

1 试验材料和方法 1.1 试验原料与仪器该铅锌尾矿是以方解石、石英为主要矿物的尾矿。经测定该尾矿表面带负电荷,比重为3.19 g/cm3,该铅锌尾矿负累积粒度分布曲线如图 1所示,d10为1.076 μm,d50为6.936 μm,d90为28.884 μm。

|

| 图 1 某铅锌尾矿负累积粒度分布曲线 Fig.1 Negative cumulative particle size distribution curve of a lead-zinc tailing |

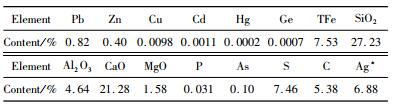

对浮选尾矿进行化学多元素测定,测定结果如表 1所示。由表 1可知浮选尾矿中,硫品位为7.46%,所取矿样硫品位略高于该铅锌矿浮选尾矿全年平均硫品位,主要的脉石成分为SiO2、Al2O3、CaO和MgO,四者合计含量为54.73%。浮选尾矿中还含有As、Cd等成分。

| 表 1 化学多元素测定 Table 1 Chemical multi-element determination |

|

Zeta电位分析仪(Nano ZS);JJ-1A精密增力电动搅拌器;颗粒录影显微技术(ParticleView V19);PM6000透光偏光型显微镜;TZC-4沉降式粒度仪。

本试验选取絮凝剂类型为:阳离子聚丙烯酰胺(CPAM,分析纯,分子量:1 200万)、阴离子聚丙烯酰胺(APAM,分析纯,分子量:1 200万)、阳离子醚化淀粉(分析纯)。

1.2 试验方法用去离子水配制质量浓度为10%的矿浆,调整pH为7,配制质量浓度为0.1%的CPAM溶液作为投加药剂。药剂投加量为200 g/t。试验时,先超声分散2 min, 将混凝搅拌器置于恒温槽中,控制温度为20±1 ℃,将ParticleView V19的探头固定插入到搅拌槽中,加入10 mL药剂到矿浆中,立即使用精密搅拌器进行搅拌,搅拌后,迅速将矿浆移出,测定沉降率以及显微镜拍照。本研究通过改变搅拌时间和搅拌转速来确定搅拌条件对絮凝行为的影响以及絮团如何表征。

由于临界搅拌速度为800~1 000 r/min[6],超过这个值时,由于涡流的强剪切力会破碎絮团,只剩下小的絮团,甚至呈分散状态,而搅拌速度太小,剪切强度太小无法看到絮团破碎过程,因此本试验搅拌转速定为450 r/min、600 r/min、750 r/min。

1.3 指标检测颗粒录影显微技术(ParticleView V19)是一款基于探头的技术,它能实时在线的监测颗粒及颗粒结构。不需要取样及离线分析,就可在很宽的工艺条件下捕捉到高分辨率的图片。而且可以得到与图像对应的一条RBI曲线,它能敏感反应出颗粒数目和浓度的变化。

沉降率:利用1 000 mL沉降量筒对矿浆进行絮凝沉降,将虹吸管插入试验量筒内,使虹吸管的端口位于量筒液面下100 mm处。改变沉降时间,将上清液过滤烘干称重,记录质量mt,矿浆原尾矿质量为m0,絮团某一时刻的沉降率ω=m0-mt/m0×100%可以作出沉降率随时间变化曲线,通过絮团沉降率来反映絮凝效果以及絮团的沉降性能。

分形维数[7-9]:絮凝体分形维数的测定,使用胶头滴管取适量的某铅锌尾矿絮凝体置于载玻片上,通过PM6 000透光偏光型显微镜采集的不同粒度絮凝体的图像,测出相应粒度絮凝体图形的最长距离以及投影面积。

依据公式:

| $ A = B{L^D}f $ | (1) |

通过对等号两边取对数,可得:

| $ ln A = {\mathop{ lnB}\nolimits} + D{{fln}}L $ | (2) |

式中: A为截面面积; B为比例常数; L为最长距离(也称为特征长度); Df为分形维数。

根据所得投影面积A和最大长度L,做出lnA与lnL的拟合直线关系图,则斜率就是絮凝体的分形维数。

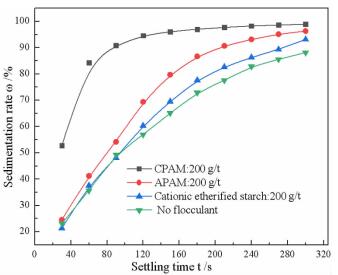

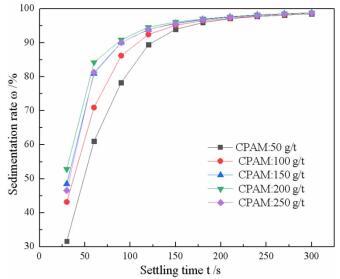

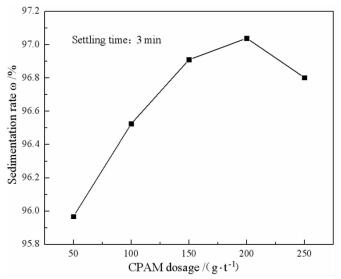

2 试验结果和讨论 2.1 絮凝剂的选择和最佳用量絮凝剂条件试验在50 r/min的低搅拌速度下进行,防止搅拌强度过高,使絮团发生破裂。如图 2所示,在药剂用量为200 g/t时,对某铅锌尾矿的絮凝作用:CPAM>APAM>阳离子醚化淀粉,阳离子醚化淀粉阳离子淀粉对尾矿颗粒絮凝效果较差,这是由于阳离子醚化淀粉形成的絮体较小,且容易在搅拌时受剪切力作用而破坏,不能满足实际使用时的要求,而CPAM絮凝效果优于APAM,这是由于PAM用于絮凝时,与被絮凝物种类的表面动电位有关,尾矿表面电位为负电荷,加入表面电荷相反的PAM,能使颗粒表面动电位降低而凝聚。由图 3当沉降时间在180 s之后,沉降率上升缓慢,故选择沉降时间为180 s,由图 4可知,沉降率随CPAM用量的增加,3 min沉降率逐步提高,到200 g/t时达到最大值然后开始下降,因为当絮凝剂过量时,杂质颗粒被絮凝剂包裹,从而使得整个体系变为带正电荷。由于正电荷间的互斥作用,絮凝体再次分散,发生再稳现象,从而使絮凝效果减弱。故对某铅锌尾矿而言,最佳CPAM用量为200 g/t。

|

| 图 2 不同絮凝剂的沉降效果对比 Fig.2 Comparison of sedimentation effects with different flocculants |

|

| 图 3 不同CPAM单耗下絮凝沉降曲线 Fig.3 Flocculation and settlement curves with different CPAM unit consumption |

|

| 图 4 沉降3 min的沉降率对比 Fig.4 Comparison of sedimentation rates for 3 minutes |

2.2 搅拌时间对铅锌尾矿絮凝效果影响

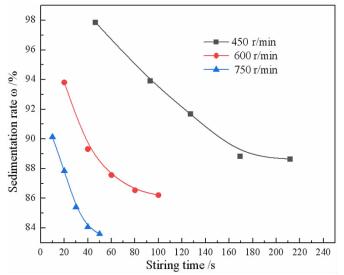

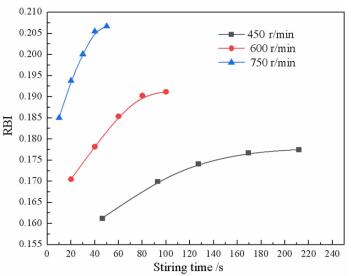

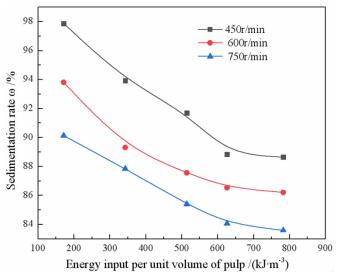

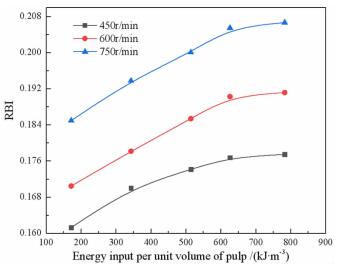

如图 5所示,絮团沉降率随搅拌时间的增加而不断降低,絮团沉降性能不断减弱,RBI值反应矿浆中颗粒数以及浓度的变化,在浓度不变的情况下,RBI值越大,矿浆中颗粒数越多,而由图 6中RBI值变化可知,RBI值随搅拌时间的增加而增加,矿浆中颗粒数增加,颗粒越分散,絮团更不容易聚集,但絮团分散越来越缓慢,转速越高时,到达变缓点越快,但絮凝效果越差。

|

| 图 5 絮团沉降率随搅拌时间的变化 Fig.5 Change of floc sedimentation rate with stirring time |

|

| 图 6 矿浆RBI值随搅拌时间的变化 Fig.6 Change of pulp RBI value with stirring time |

这是由于在高剪切条件下,尾矿颗粒与CPAM高分子在紊流中迅速结合成大絮团,但这种絮团在剪切环境下并不稳定,随着搅拌时间的增加,絮团中不稳定的部分被紊流的剪切作用打散,絮团在剪切作用下打磨,强度越来越高直至稳态,絮团破碎与形成达到一个平衡点[10]。

2.3 搅拌强度对铅锌尾矿絮凝效果影响絮凝体强度是絮凝分离的一个重要的参数,絮团强度的大小能够反映出絮团抗破坏能力的强弱。絮团破裂主要是因为脉层压差和表层剪切力的作用。实际上絮团生长过程就是絮团凝聚、破碎、再凝聚的过程,最终都达到稳态絮团强度与絮团所受剪切力以及絮团截面面积有关[10]。絮团所受剪切力τ[10]计算公式:

| $ \tau = \mu G $ | (3) |

| $ G = \sqrt {\frac{P}{{\mu V}}} $ | (4) |

| $ P = C\frac{{\rho {\omega ^3}Zb\left( {{R^4} - {r^4}} \right)}}{4} $ | (5) |

| $ \omega \frac{{{\pi _n}}}{{30}} \approx 0.105n $ | (6) |

式中,τ—剪切力,Pa; ρ—水的密度,kg/m3;C—阻力系数; 取值范围0.2~0.5,本文取0.35;Z—桨板数目;b—挡板数目;μ —水的动力粘滞系数,Pa·s;R—垂直轴中心至桨板外缘的距离,本实验为R=0.033 m;r —垂直轴中心至桨板内缘的距离,本实验为r=0;n—垂直轴转速;V—被搅动的水体体积,m3。

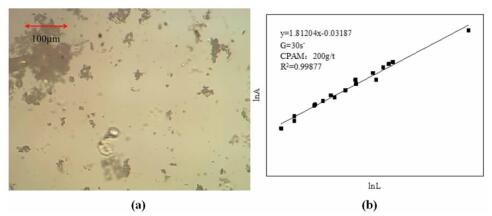

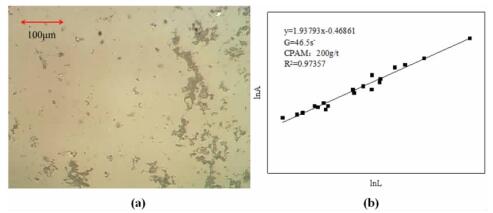

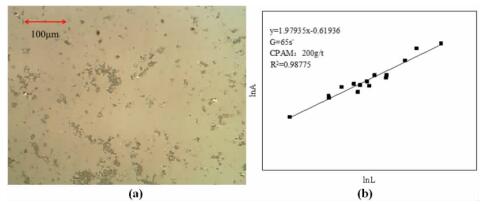

如图 7、图 8、图 9所示,在剪切率分别为30 s-、46.5 s-、65 s-下显微镜100倍放大倍数下稳定存在的絮团图像和二维分形维数拟合结果,从图中可以看出,经过长时间的搅拌下,絮团分形维数较大,说明此时絮团形貌比较规则,结构比较紧实。

|

| 图 7 G=30 s- Fig.7 G=30 s- |

|

| 图 8 G=46.5 s- Fig.8 G=46.5 s- |

|

| 图 9 G=65 s- Fig.9 G=65 s- |

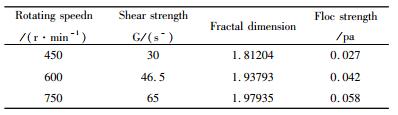

表 2为在转速为450 r/min、600 r/min、750 r/min下,对应的搅拌强度为30 s-、30 s-、65 s-,增加搅拌强度,絮团分形维数增大,絮团形貌更加规则,由于系统处于稳态,此时由于水流剪切作用与絮团强度达到一个平衡,絮团强度随搅拌强度增大而增大。

| 表 2 不同搅拌强度下絮凝参数 Table 2 Flocculation parameters with different stirring intensity |

|

2.4 单位矿浆输入能量对铅锌尾矿絮凝效果的影响

如图 10以及图 11随着矿浆输入能量增加,参加絮凝作用的颗粒,以及絮团沉降率,前期变化极快,絮团被打散,在此搅拌体系中,单位体积矿浆输入能量(计算公式如式7所示)达到626.04 kJ·m-3时,颗粒数目增加缓慢,沉降率降低不明显,絮团长大和破碎形成一个稳态,因此絮凝过程中存在一个极限输入能量值,超过这个值时,絮团尺寸变小但变得特别紧密,絮团强度足够大,能在剪切环境下稳定存在。

|

| 图 10 絮团沉降率随单位体积矿浆输入能量的变化 Fig.10 Change of floc sedimentation rate with input energy per unit volume of pulp |

|

| 图 11 矿浆RBI值随单位体积矿浆输入能量的变化 Fig.11 Variation of pulp RBI value with input energy per unit volume of pulp |

| $ ES = \frac{{\left( {{P_0} - {P_1}} \right)T}}{V} $ | (7) |

ES-单位体积矿浆输入能量;P0—搅拌器空转功率,W;p1—搅拌器在矿浆中运转功率,W;T—搅拌时间,s;V—矿浆体积,m3。

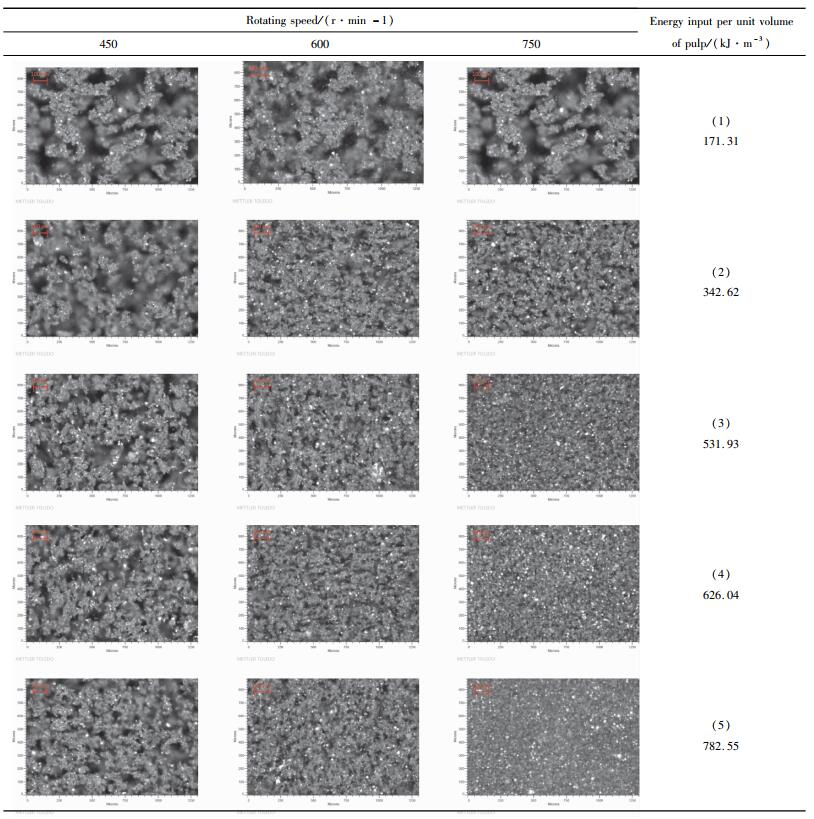

而基于ParticleView V19技术拍摄对应单位矿浆输入能量以及时间变化在不同转速下的图像如表 3所示,可以清晰地看出尾矿颗粒在加入絮凝剂后迅速形成大絮团,但此时絮团较松散,随着单位体积矿浆输入能量的增加,大絮团被逐渐打散而形成强度高但较分散的小絮团,最终形成稳态的过程。输入相同的单位体积矿浆输入能量,转速越高,絮团越分散,在相同转速下,单位体积矿浆输入能量越高或者搅拌时间越长,絮团越分散,并逐渐趋于稳定。

| 表 3 絮团演化过程 Table 3 Process of floc evolution |

|

3 结论

(1) 对某铅锌尾矿的絮凝作用:CPAM>APAM>阳离子醚化淀粉,絮凝剂的选择与矿物种类密切,加入表面电荷相反的PAM,能使颗粒表面动电位降低而凝聚。对某铅锌尾矿而言,CPAM最佳用量值为200 g/t,过高过低都不利于絮凝。

(2) 在高剪切条件下,絮团形成过程非常迅速,随着搅拌时间增加,絮团逐渐被打散,但打散的幅度越来越低,转速越高时,到达打散变缓点越快,最终絮团破碎与形成达到一个平衡点而形成稳态。

(3) 搅拌强度的大小影响着絮团所受剪切强度,增加搅拌强度,絮团分形维数增大,絮团形貌更加规则,絮团抗剪切强度更高。

(4) 随着单位体积矿浆输入能量增加,絮团长大和破碎会形成一个稳态,因此絮凝过程中存在一个极限单位体积矿浆输入能量值,超过这个值时,絮团更加紧密,絮团强度足够大,能够在剪切环境下稳定存在。

| [1] |

吴文. 添加絮凝药剂的尾矿砂浆充填材料的单轴抗压强度试验研究[J]. 岩土力学, 2010, 31(11): 3367-3372. |

| [2] |

邬顺科, 邓美姣, 孙伟.搅拌因素对高岭石疏水剪切絮凝浮选行为的影响及机理分析[C]//第三届全国选矿专业学术年会.2006. http://d.wanfangdata.com.cn/conference/6216260

|

| [3] |

张金凤, 张庆河, 乔光. 全水体紊动对黏性泥沙絮凝影响研究[J]. 水利学报, 2013, 44(1): 67-72, 82. |

| [4] |

张乃予, 周晶晶, 王捷. 黏性泥沙絮团强度的试验研究综述[J]. 泥沙研究, 2015(5): 75-80. |

| [5] |

肖淑敏, 赵建海, 魏磊, 等. 搅拌条件对氢氧化镁混凝性能及絮体特性的影响[J]. 化工进展, 2018, 37(2): 761-766. |

| [6] |

宋少先, 李长, 崔洪山. 细粒矿物絮团浮选的理论和应用[J]. 国外金属矿选矿, 2007(5): 4-9, 40. |

| [7] |

张东晨, 侯志翔, 周倩倩, 等. 煤炭生物絮凝絮体分形试验研究[J]. 煤炭学报, 2015, 40(5): 1148-1152. |

| [8] |

王晓昌, 丹保宪仁. 絮凝体形态学和密度的探讨——Ⅰ.从絮凝体分形构造谈起[J]. 环境科学学报, 2000, 20(3): 257-262. |

| [9] |

Anon. Sparkle effect of unique particle size distribution, KR101297023[P]. 2013-08-14.

|

| [10] |

牛福生, 李卓林, 张晋霞. 微细粒赤铁矿絮凝体物理特性表征研究[J]. 矿产保护与利用, 2016(5): 70-73, 78. |

| [11] |

刘东京.废水制备聚硅硫酸盐絮凝剂及絮凝体分形仿真模拟[D].南昌: 南昌大学, 2012. http://d.wanfangdata.com.cn/thesis/Y2141920

|

2020

2020