| 含钒固废综合利用现状及发展 |

2. 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;

3. 中冶长天国际工程有限责任公司,湖南 长沙 410205;

4. 国家烧结球团装备系统工程技术研究中心,湖南 长沙 410205

2. Hubei Key Laboratory for Efficient Utilization and Agglomeration of Metallurgic Mineral Resources, Wuhan 430081, Hubei, China;

3. ZhongyeChangtian International Engineering Co., Ltd., Changsha 410205, Hunan, China;

4. National Engineering Research Center of Sintering and Pelletizing Equipment System, Changsha 410205, Hunan, China

稀有金属钒广泛应用于冶金材料、军工核能、石油化工、新能源等战略性产业领域。从钒钛磁铁矿、含钒页岩矿物资源中,采用清洁高效的冶金物化分离技术生产高纯钒及系列含钒材料,一直是矿冶学科研究的前沿和国际竞争焦点[1-4]。2015年世界钒技术委员会(Vanitec)公布的数据显示中国已成为世界最大的钒生产供应国,因此每年不同类型的含钒固体废弃物产生量及累积堆存量巨大,其综合利用是亟待解决的问题[5]。根据我国年钒产量(以V2O5计)和每吨V2O5的产渣量估算,2018年我国含钒固废排放量超过300万t。大多数产出及堆存的含钒固废主要为硅酸盐、石英、长石类、硅铝酸盐、尖晶石相、铁矿物等物质,除含钒外还含有如Fe、Cr、Ti等有价元素,具有较高的利用价值[6, 7]。含钒固废种类繁多、成分复杂,V、Ti等元素多弥散分布于各种物相中,且来源不同导致含钒固废性质差异大,处理难。目前,含钒固废的处理方式以堆存和制备附加值不高的建筑材料为主,不但占用大量空间,增加管理成本,还会造成资源的浪费,同时钒的毒性以及其它重金属成分也会给环境带来严重危害。

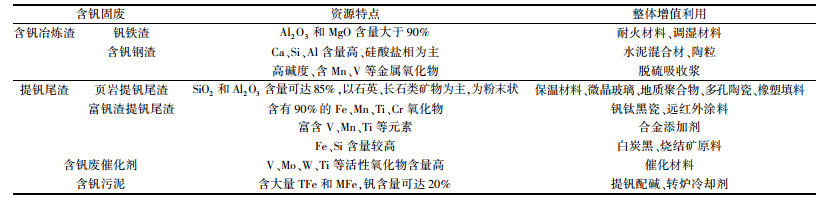

本文基于几类主要含钒固废的资源特点,从高效提取有价元素、多组元综合利用以及整体增值利用的角度,综述了含钒固废在结构材料、钢铁冶金、功能材料、生态环保等产品附加值较高的新领域中利用现状和发展,以期为含钒固废利用研究提供参考。

1 含钒固废的分类及特点含钒固废种类繁多,但总的来说,含钒固废根据其来源可分为两大类:一是自然界中的含钒源(如钒钛磁铁矿、含钒页岩、含钒原油等)在加工过程中产生的,主要有含钒冶炼渣、提钒尾渣、含钒飞灰和含钒污泥;二是含钒制品在使用过程中产生的,如含钒废催化剂。不同来源的性质差异较大,了解含钒固废的分类及资源特性对其资源化处理具有重要意义。

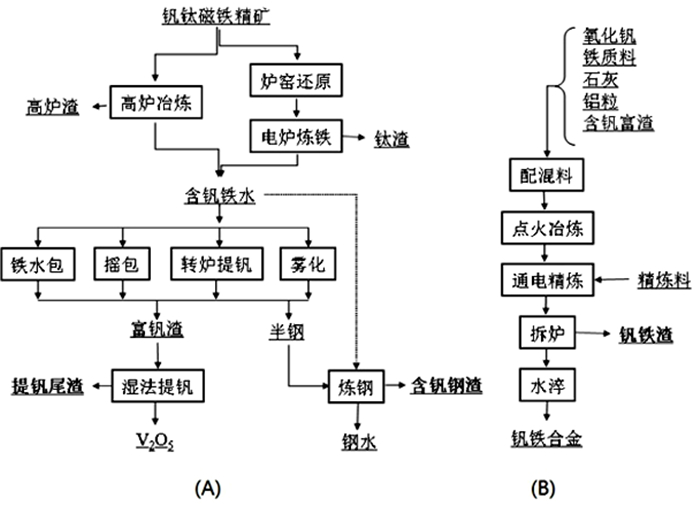

1.1 含钒冶炼渣含钒冶炼渣是含钒矿物火法冶炼过程产生的固体废弃物。钒作为副产物残留于各类冶炼渣中,主要有两类,一种是含钒铁水提钒炼钢产生的含钒钢渣,含钒钢渣总体上产生于钒钛磁铁矿的炼钢过程;一种是铝热法生产钒铁产生的钒铁渣等;含钒冶炼渣的主要来源工艺如图 1[8]。如图 1所示含钒铁水得到富钒渣和半钢的主要方法是转炉提钒,其他还包括摇包、铁水包、雾化提钒,此外通过含钒铁水直接炼钢也可产生含钒钢渣。

|

| 图 1 含钒钢渣(A)和钒铁渣(B)的来源工艺流程 Fig.1 Process flow diagram of source of vanadium-bearing steel slag (left) and vanadium iron slag (right) |

含钒钢渣具有碱度高、钙、铁含量高的特点。物相结构基本上由硅酸钙、钙钛氧化物、镁-方铁石、碳酸盐、金属铁等组成,渣中钒含量较低,一般为1%~5%(以V2O5计,下同),赋存状态复杂,钒弥散分布于钙钛氧化物、3CaO·SiO2等物相中,主要以V(Ⅳ)为主。我国每年含钒钢渣总排放量将近100万t,其中攀钢钢渣堆存量已超过800万t[8]。对于钒铁渣,其中的Al2O3含量大于70%,钒含量一般低于4%,目前我国年产生量在5万t左右。

1.2 提钒尾渣提钒尾渣主要来自提钒原料(如富钒渣、含钒矿石)通过全湿法或者火法-湿法联合提钒工艺后,因钒的提取率较低(如含钒页岩一般提取率在50%~60%),因此固体废弃物中常残留钒。常见的提钒尾渣有含钒铁水经氧化吹炼得到的富钒渣经钠化焙烧—浸出提钒后的尾渣(如图 1A)、含钒页岩高温焙烧—浸出或者直接酸浸提钒后的尾渣、高磷含钒原料制备V2O5产生的尾渣(磷硅渣),我国每年产生的各类提钒尾渣约200万t。

富钒渣提钒尾渣中钒含量在1%~3%,主要物相有赤铁矿、钛铁矿、透辉石、磁铁矿、铬锰(钒钙)尖晶石等,其中钒有被硅酸盐相包裹的V(Ⅳ)和V(Ⅴ)、未反应钒铁尖晶石、硅钒酸盐这几种形式[9],常含Fe、Ti、Mn、Cr及Ga等元素;页岩提钒尾渣主要成分则为SiO2和Al2O3,含量可达85%,矿相主要有石英、钙长石、钠长石、斜长石等硅酸盐、铝硅酸盐矿物,含少量Fe、Ca、V(0.5%)[10];磷硅渣中主要含P、Si,少量Al、Ca、V(2%)等。

1.3 含钒废催化剂含钒废催化剂来自石油精炼和化工加氢脱硫(HDS)、烟气脱硝SCR系统中的废催化剂以及H2SO4生产中的废钒触媒[11]。我国每年石油化工行业产生的含钒废催化剂超过10万t。废催化剂中钒含量在5%~10%,主要以V2O5和VOSO4的形式存在,废HDS催化剂中还含有Mo、Co、Ni等有价元素;废SCR催化剂中含有Mo、W、Ti等有价元素,均以金属氧化物形式存在[12, 13]。含钒废催化剂中的其它成分及物相主要来自催化剂载体,如硅铝酸盐类分子筛、无定形SiO2、多孔氧化铝、石英等。

1.4 含钒污泥国际主流钒冶金生产为酸性铵盐沉钒工艺,沉淀产品为多钒酸铵。沉钒后废水产出量为30~40 m3/t V2O5。沉钒废水富含Cr6+、V5+、NH4+、Na+、SO42-等,高盐、高氨氮,处理后得到的含钒污泥中钒含量为10%左右,我国钒冶金行业钒酸铁泥产量可达到8 000 t/a,是非常宝贵的钒资源。含钒污泥粒度小,其水分含量可达50%以上,使用之前需要进行烘烤干燥处理。

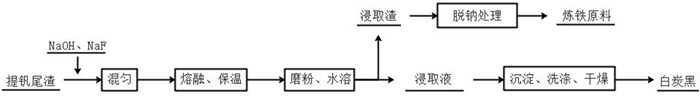

此外,钒渣钠化焙烧浸出得到浸出液,浸出液除杂过程产生的沉淀物也是含钒污泥的一种,该污泥中V2O5含量为17%~20%。河钢承钢的含钒固废成分及产生量如表 1所示[14],从表中可看出含钒污泥中的V2O5含量达17.27%,远高于钒渣提钒尾渣的钒含量;污泥中的钠盐含量也较高,可作为资源化利用的有价成分。

| 表 1 河钢承钢含钒固废成分及产生量 Table 1 Composition and production of vanadium chemical and metallurgical solid waste of HBIS Group Cheng Steel |

|

1.5 含钒飞灰

某些含钒燃料中含有较高的钒,如委内瑞拉重油含有高达500 mg/L的钒,原油燃烧产生的飞灰其特征在于V2O5含量会达到2.5%~40%,研究表明含钒飞灰中的钒主要以VOSO4的形式存在[15]。

2 含钒固废综合利用方式不同种类含钒固废的物相组成、有价元素存在形式、成分含量等均存在差异,只有基于不同固废的特点,采用针对性的综合利用方式, 才可以实现含钒固废资源化利用价值的提升。根据利用时侧重的有价组分不同,含钒固废的利用方式可分为三类:提取有价元素、多组元综合利用和整体增值利用。

2.1 提取有价元素作为主要含钒固废类型的含钒冶炼渣中钒含量通常高于1%,高于一般的钒钛磁铁矿选矿铁精矿的钒含量,同时还含有其它有价元素,具有提取有价元素的价值。目前主流提钒工艺大多针对的是钒钛磁铁矿冶炼过程中产生的钒渣提钒,难以适用于种类繁多、成分复杂的含钒固废。因此需要根据含钒固废的资源特性,对现有工艺进行优化,以达到钒清洁、高效的提取。

2.1.1 焙烧—浸出法钠化焙烧—水浸法是目前工艺最成熟、应用最广泛的提取方法,其原理是在焙烧中加入钠盐,使低价钒氧化钠化为五价水溶性含钒钠盐,再经浸出、铵盐沉钒得到V2O5。蔡永红等[16]将含Ca低于20%的含钒钢渣,在900 ℃、Na2CO3添加量40%条件下煅烧1 h,钒浸出率稳定在90%。含钒钢渣中Ca含量过高,焙烧易产生不溶于水的钒酸钙,或提钒尾渣中高价钒被硅酸盐相包裹,导致焙烧—浸出法提钒能耗高、回收效率低。相较于提钒,Wen等[17]对高铬提钒尾渣提铬,通过Na2CO3焙烧—水浸工艺能提取91.5%的Cr,经Na2S还原沉淀可得纯度87.4%的Cr2O3。该方法也可用于含钒固废中W、Mo提取。Yang等[18]采用Na2CO3-NaCl焙烧—浸出法,同时回收含钒废催化剂中的W和V,浸出液经离子交换—NaOH洗脱—铵盐沉钒工艺分离钒、钨。其中钒的回收率为88.6%,钨的回收率为91.9%。马致远等[19]采用碱式焙烧—水浸法回收某炼油厂含钒废催化剂的钒和钼,回收率分别达到97.61%和97.33%。钠化焙烧优点在于处理量大、工艺成熟、原料适用性强,但钠盐消耗量大、能耗大、焙烧易产生有害气体。

2.1.2 亚熔盐法亚熔盐是一种类似于熔盐但含有少量水分的特殊熔体,是碱金属盐的高浓水溶液,其特点在于含有大量活性氧,反应温度在200~400 ℃。亚熔盐法处理含钒固废具有高效、清洁、低温的特点,其原理是,在200~400 ℃反应温度下,亚熔盐介质中富含的活性氧,一方面可与含钒固废中的O2-发生同质替换,引发晶格畸变,促进含钒固废的分解;另一方面活性氧可将低价态的V、Cr催化氧化为高价态的可溶性钒酸盐、铬酸盐得以浸出。高明磊等[20]采用KOH亚熔盐介质将含钒钢渣中固溶钒转变成可溶性K3VO4和不溶性Ca(OH)2,从而避免CaO对钒浸出的影响,钒浸出率可达90%。提钒尾渣中包裹高价钒的硅酸盐相900 ℃焙烧无法使其破坏,而碱溶液对含硅物相有强的分解作用,李兰杰等[14]采用亚熔盐法在溶出硅的同时,释放了可溶性钒酸盐,钒浸出率达80%,脱硅率90%以上。对于高铬提钒尾渣,亚熔盐技术还能有效实现V、Cr的同步提取。Wang等[21]研究发现采用KOH或NaOH-NaNO3均能从钒渣中同步提取V和Cr,如采用NaOH,由于传质和溶氧性能较差,只能提取钒。还有研究表明,活性炭能显著增加NaOH介质中的活性氧含量,从而强化NaOH对含钒固废的结构破坏[22]。亚熔盐法反应温度低,节能显著,反应过程无废气产生,过程清洁,但碱溶液具有较强腐蚀性,对设备要求严苛。

2.1.3 直接浸出法含钒固废中大部分钒为高价钒,V(Ⅲ)难溶于水和酸,V(Ⅳ)易溶于酸,V(Ⅴ)易溶于酸、碱,含钒固废原则上是可不经焙烧处理,直接酸浸或碱浸提钒,反应式如(1)和(2)。但含钒固废不同类别之间成分差异较大,需要以针对性工艺来进行高效提取。直接浸出法无需焙烧,节能且流程短,不会排放有害气体。

| $ {{{\rm{V}}_2}{{\rm{O}}_4} + {{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4} = {\rm{VOS}}{{\rm{O}}_4} + 2{{\rm{H}}_2}{\rm{O}}} $ | (1) |

| $ {{{\rm{V}}_2}{{\rm{O}}_5} + 2{\rm{NaOH}} = 2{\rm{NaV}}{{\rm{O}}_3} + {{\rm{H}}_2}{\rm{O}}} $ | (2) |

含钒钢渣中钒多以四价和五价存在,直接酸浸即可提钒,但是其中钙、铁含量高,会消耗大量酸,根据含钒固废性质差异,预处理掉耗酸物质并同时获得副产品是一种思路。高明磊等[23]采用HCl对含钒钢渣预处理,将CaO从41.09%降至14.28%,Si、Mn、Fe等大量溶出,再用Na2CO3浸出,钒的回收率可达85%。对于低价钒和被硅酸盐相包裹的高价钒,先在酸浸中加入HF来破坏硅酸盐矿物结构同时溶解低价钒,再采用氧化剂NaClO或KMnO4将钒氧化为H2SO4中稳定存在的高价钒,也是一种策略[24]。HF对设备腐蚀严重,李秀敏[25]采用CaF2为助浸剂,H2SO4浸出提钒尾渣,认为CaF2和H2SO4反应生成HF能有效破坏包裹含钒尖晶石的硅酸盐相和含钒尖晶石,促使钒裸露出来并被氧化而溶解到酸中。采用CaF2和H2SO4代替HF酸浸提钒尾渣,能使矿物表面疏松多孔,比表面积增大更有利于酸性液体和矿物接触,加CaF2酸浸可以降低表观活化能,由直接酸浸的27.54 kJ/mol降低到21.53 kJ/mol,使酸浸反应过程更容易进行,可以减少反应时间和降低反应所需的H2SO4浓度。

含钒废催化剂中钒主要以V2O5和VOSO4的形式存在,VOSO4易溶于酸而难溶于碱,V2O5易溶于碱而难溶于酸,废催化剂中的WO3、MoO3溶于碱。针对该特点,在H2SO4溶解过程中加入Na2SO3将V2O5还原为VOSO4,可实现V与W、Mo、Ti的分离,再通过铵盐沉钒得到V2O5。而WO3、MoO3、TiO2均在浸出渣中,可采用硫酸法处理浸出渣,回收得到钛,对后续渣采用碱浸沉淀法,整体回收了WO3和MoO3[26],化学反应式如下:

| $ {{\rm{V}}_2}{{\rm{O}}_5} + {\rm{N}}{{\rm{a}}_2}{\rm{S}}{{\rm{O}}_3} + 2{{\rm{H}}_2}{\rm{S}}{{\rm{O}}_4} = 2{\rm{VOS}}{{\rm{O}}_4} + {\rm{N}}{{\rm{a}}_2}{\rm{S}}{{\rm{O}}_4} + 2{{\rm{H}}_2}{\rm{O}} $ | (3) |

| $ {\rm{W}}{{\rm{O}}_3} + 2{\rm{NaOH}} = {\rm{N}}{{\rm{a}}_2}{\rm{W}}{{\rm{O}}_4} + 2{{\rm{H}}_2}{\rm{O}} $ | (4) |

| $ 2{{\rm{M}}_0}{{\rm{O}}_3} + 2{\rm{NaOH}} = {\rm{N}}{{\rm{a}}_2}{\rm{M}}{{\rm{o}}_2}{{\rm{O}}_7} + {{\rm{H}}_2}{\rm{O}} $ | (5) |

采用NaOH浸出废脱硝催化剂中钒、钨和钼,再通过选择性沉淀、溶剂萃取或离子交换从溶液中回收钒、钨和钼,相较酸浸分步提取,该工艺流程短、提取率高,但分离难度大。

直接浸出法无需焙烧,节能且流程短,不会排放有害气体。根据含钒固废资源特点,直接浸出能够有效浸出有价元素。含钒钢渣和提钒尾渣成分复杂,耗酸物质多,杂质离子分离难度较大,选择碱浸法可使浸出液中杂质少,还能脱硅,适用于含五价钒多的固废处理。

2.1.4 生物浸出法生物浸出是依靠微生物产生无机酸或有机酸来溶解金属。Gomes等[27]采用混合嗜酸菌回收了含钒钢渣中100%的Al、84%的Cr和8%的V。Wang等[28]研究发现酸性硫杆菌能有效催化废SCR催化剂中钒的浸出,浸出率可达90%。生物浸出法能耗少、污染少、成本低,尤其适用于低品位含钒固废有价组分提取,但反应速度慢且细菌对矿物具有选择性,关键点在于找到和培养合适的细菌。采用生物浸出回收金属,可以最大程度减少对环境的危害。

2.2 多组元综合利用提取有价元素通常是以钒为主要导向,资源综合利用率不高,提取后仍会产生大量废渣,无法从根本上解决固废堆存及环境污染问题。含钒固废的多组元综合利用方式,将含钒固废各组分适用到不同方面,有利于进一步降低废渣留存量。

2.2.1 返烧结法将提钒尾渣和含钒钢渣适量添加至烧结矿中进入高炉冶炼,不仅能大量消纳固废,还能回收Fe、V、Mn等资源。但含钒钢渣需要注意P的富集,提钒尾渣要注意Na的富集,加入前需进行除Na处理,曾冠武等[29]在提钒尾渣中加入氧化钙,在水中加压浸出,可脱除78%的钠。含钒钢渣中脱磷返烧结目前无经济适用性的方法,实际生产中可通过计算合适配加量来实现利用。

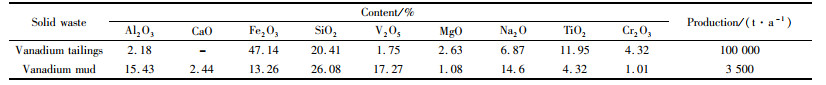

2.2.2 碳热还原法碳热还原法是通过碳还原固废中的Fe2O3或其他金属,利用磁性来实现分离后综合利用[30]。Xiang等[31]采用碳热还原法处理提钒尾渣,在温度1 300 ℃、配炭量12%的条件下还原焙烧,经磁选实现Fe、V、Cr的富集,用于制备高品位V、Cr的铁合金。但此研究的局限性在于仅能将Fe、V、Cr整体回收,无法有效分离。Zhang等[32]研究了提钒尾渣采用碳热还原法选择性还原铁,再经磁选—H2SO4浸出—萃取工艺,综合回收Fe、Cr、V、Ti,如图 2所示,这是火法—湿法联合处理含钒固废实现多组元综合利用的代表性工艺流程。

|

| 图 2 某提钒尾渣碳热还原法回收有价元素工艺流程[32] Fig.2 The valuable elements extraction process of the vanadium slag processing residue |

2.2.3 熔盐法

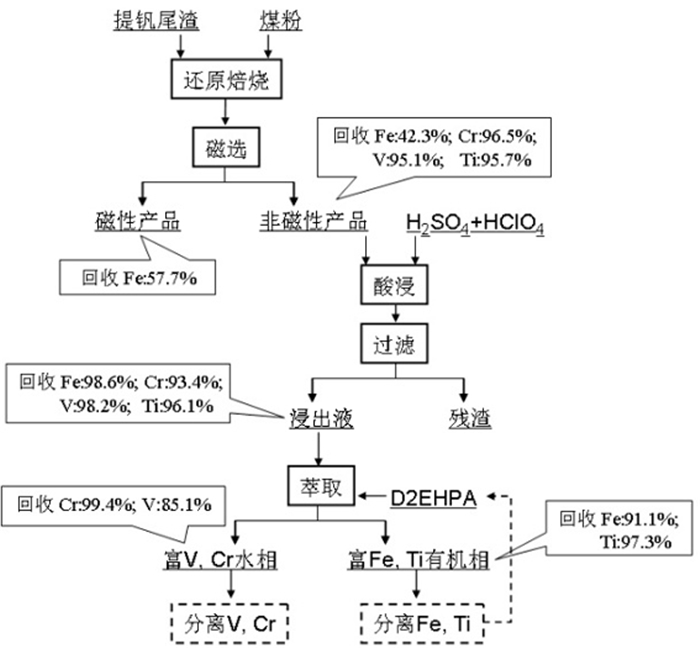

熔盐法是采用一种或数种低熔点盐类作为反应介质,在高温熔融盐中完成合成反应。反应结束后,将熔融盐冷却,用合适的溶剂将盐类溶解,过滤洗涤后即可得到合成产物。如图 3为某提钒渣熔盐法制备白炭黑的工艺流程。熔盐法因其处理量受限而较少见。主要用于含钒固废制备高纯、对形貌控制、材料活性具有较高要求的高附加值无机粉体,如功能陶瓷粉体、材料增韧补强剂等。

|

| 图 3 某提钒尾渣熔盐法制备白炭黑工艺流程 Fig.3 Preparation of hydrated silica from vanadium slag processing residue by molten salt method |

2.3 整体增值利用

高效提取有效元素、多组元综合利用是以提取有价元素的方式来实现对固废“吃干榨尽”的目标,最终是利用元素本身的价值。整体增值利用则是通过对含钒固废的处理,基于其化学组成、形貌特性、反应活性、表界面性质等特点,来制备高附加值材料,实现零排放。整体增值利用是将固态反应物进行混合,通过机械研磨、高温处理、表面改性等手段进行固相到固相转变来制备无机材料的过程。例如提钒尾渣中含有大量Fe2O3、MnO2、TiO2、Cr2O3等第四周期元素氧化物,是节能材料的主要成分,通过高温烧结—破碎—添加剂混匀能得到远红外涂料;提钒尾渣与普通陶瓷原料混合,经过球磨—除铁—泥浆压滤脱水—烧成等工序,可制备得到钒钛黑瓷,除了黑色着色作用和成瓷性能,还具有优良的光热转换性能;钒铁渣的Al2O3和MgO含量及耐火性能,是作浇注料制备高铝/镁质耐火材料的理想原料。

3 含钒固废的整体增值利用现状含钒固废种类繁多,对应的综合利用工艺也不尽相同,但基本都是从传统提钒工艺的基础上发展而来。这些工艺存在成本高、回收过程产生二次污染等缺点,而且大多数未实现真正的零排放。大部分的含钒固废最终仍以堆放、填埋为主,造成了资源的浪费及环境污染。传统的零排放实际利用过程多为制备低附加值的建筑材料,如混凝土掺合料、粗集料、铺设路面、压制地砖等。目前含钒固废的整体增值利用应朝着降低回收成本、减少二次污染、适合工业生产的方向发展,如制备结构性能的玻璃/陶瓷、光热/耐火功能材料、合金材料、生态环保等高附加值产品。

3.1 结构材料含钒固废在传统胶凝材料的利用较成熟,其特点在于处理工艺简单、消耗量大、对环境造成的二次污染小。除水泥掺合料、建筑用砖、铺路等方式,附加值较高、偏结构性能的材料有地质聚合物、微晶玻璃、橡塑填料、水泥混合材、多孔陶瓷、白炭黑等。

地质聚合物是由铝硅酸盐与碱性溶液反应衍生而来,有取代普通波特兰水泥的可能和可利用矿物废物和建筑垃圾作为原料的特点。Luo等[33]使用偏高岭石改性经热活化后的页岩提钒尾渣获得地质聚合物前驱体,经水热法得到地质聚合物7 d抗压强度能达到29.0 MPa。微晶玻璃又称微晶玉石或陶瓷玻璃,是无机非金属材料,其原子排列有规律,比陶瓷亮度高,比玻璃韧性强。杨爱江等[34]以页岩提钒尾渣取代CaO-Al2O3-SiO2系微晶玻璃基础配方中的Al2O3和SiO2,页岩提钒尾渣的最大掺入量在62.03%,此时得到微晶玻璃最大强度值80.6 MPa,莫氏硬度7.3,其性能大大优于花岗岩和大理石;李亮等[35]以提钒尾渣为主要原料,添加6%结合剂、10%黏土和0.67 mL/g的造孔剂,采用注浆成型工艺制备符合要求的提钒尾渣多孔陶瓷。李建军等[36]以提钒尾渣为原料,NaOH为熔盐,NaF为氧化剂,制备无定型白炭黑,粒子呈球形,粒度主要集中在0.05~0.5 μm,平均粒径为200 nm。Lu等[37]采用偶联剂DL-411对页岩提钒尾渣进行改性,用于填充聚丙烯制备复合材料,当填充量为10%时,复合材料性能有显著提升的拉伸、抗冲击、抗弯曲强度(分别为47.51 MPa、38.43 kJ/m2和59.57 MPa),同时对复合材料进行了重金属浸出行为检测,结果表明复合材料能很好地固化重金属元素;Chen等[38]将含钒钢渣经磁选后,非磁性部分经研磨至粒度<0.5 mm、添加量小于20%时,可制备出满足美国材料实验协会(ASTM)标准的蒸压加气混凝土,其抗压强度≥6.0 MPa,堆积密度550~850 kg/m3。

含钒固废在结构材料领域的利用,能大量地消耗含钒固废,解决大量堆放、占用土地和环境污染等问题,但未能充分利用含钒固废的有价成分。

3.2 钢铁冶金含钒固废在钢铁冶金领域,可用来制备含钒合金材料、烧结矿、转炉冷却剂等附加值较高的产品,可实现含钒固废的整体利用。武炜等[39]利用碳热还原法将含钒渣冶炼成钒硅锰合金,在含钒钢种生产中,能全部或部分替代钒铁,钒回收率在95%以上,降低生产成本452.39元/t。孙路恩等[40]以提钒尾渣为原料,硅铝合金为还原剂制备Ti-Si-(Al)合金,有效利用提钒尾渣中的钛,钛回收率达89.23%,渣中TiO2含量由28.8%降至2.2%;随还原剂中铝含量增加,所制合金中含钛物相的主要变化为TiSi2→Ti7Al5Si12→TiAl3(Ti5Si3);研究表明在烧结矿中配加适量提钒尾渣有利于改善烧结矿质量,胡鹏等[41]将提钒尾渣与烧结返矿按1:5配入混合料中生产烧结矿,使烧结矿成品率提高0.85%,脱硫率提高2%。李兰杰等[42]对承钢提钒尾渣脱碱后,按20 kg/t替代低钒铁精矿粉生产烧结矿,研究表明配入前后烧结工艺参数基本不变,成品矿转鼓指数提高0.6%。

含钒固废在钢铁冶炼领域的利用,不仅实现了含钒固废的整体利用,同时流程中能替代某些原材料,有利于降低生产成本及资源集约化。

3.3 功能材料利用含钒固废中有色金属元素的光、电、磁、热学等功能特性,可将其用于制备耐火材料、保温材料、钒钛黑瓷、功能陶瓷板等功能材料。该利用发挥了含钒固废中有价成分的价值,不仅利用了含钒固废,还降低了功能材料的生产成本和改善了功能材料的性能。

基于钒铁渣中Al2O3和MgO质量分数之和大于90%,耐火性能优异的特点,郝建璋等[43]以钒铁渣制备了耐火度为1 750 ℃,常温强度、抗热震性、抗渣侵蚀性均显著优于铝镁质的高强耐火浇注料。张君博等[44]以钒铁渣取代矾土骨料,制备矾土基自流耐火浇注料,加入量达到40%。陆勇等[45]以SiO2和Al2O3占85%的页岩提钒尾渣制备体积密度 < 0.9 g/cm3、导热系数 < 0.25 W/mK、吸水率 < 16%的轻质墙体保温材料;此外,提钒尾渣中第四周期氧化物总含量达到83%以上,它们在经过高温烧结后形成黑色涂料,具有很好的阳光吸收性和远红外辐射性。郝建璋等[46]以此黑色涂料作为远红外涂料,节能效率达9%,可推广应用到工业窑炉。提钒尾渣和普通陶瓷原料混合后制备的钒钛黑瓷,与普通金属太阳能板相比能节省一半成本,且性能优于金属太阳能板。马瑞华等[47]将钒钛黑瓷太阳能板应用于钛白废酸浓缩回用工程中,使得废酸浓度由20%提升至50%,实现了废酸的循环利用。

3.4 生态环保含钒固废在生态环保领域的应用有制备光催化剂、陶粒、脱硫吸收浆以及调湿材料等。金属氧化物催化剂通常以TiO2或Al2O3为载体,Fe、V、Mn、W等金属氧化物为活性成分。含钒固废中含有活性成分和大量载体成分,是良好的催化剂载体。刘睿[48]通过负载W系氧化物,制备出钢渣基的SCR催化剂,平均脱硝率为81.3%,且在无SO2、无H2O和仅有SO2的工况下具有很强的抗硫毒性。Wang等[49]将废SCR催化剂采用NaOH浸出V和W,通过水热合成法制备光催化剂Zn3(VO4)2/ZnWO4。针对钠化焙烧后的含钒钢渣具有较高碱度和丰富的高价金属氧化物(Mn、V)的特点,刘树根等[50, 51]将其制成脱硫吸收浆,用于脱除烟气中的H2S和SO2,当液固比为10 mL/g,氧气含量为0.5%时,脱硫率超过95%,其中吸收浆中H2S去除率在100 min内约为100%,烟气中H2S、SO2在V、Mn的催化氧化下进入吸收浆转化为硫酸,再用来浸出含钒固废中的V,在净化烟气的同时实现了S、V的资源化利用。胡明玉等[52]添加15%~20%的钒铁渣复合物为无机改性掺合料,开发的调湿材料60 d抗压强度和软化系数分别达5.5~6.10 MPa、0.62~0.74,最大平衡含湿率为19.9%~20.8%,最大吸、放湿速率为0.069~0.073 kg/(kg·d)、0.042~0.045 kg/(kg·d),研究表明钒铁渣因自身特性与硅藻土中SiO2和Al2O3发生离子交换作用和硬凝反应,生成不溶于水的硅酸钙和铝酸钙的水化物,对材料性能改善起作用。含钒固废在生态环保领域的利用,在解决了自身堆存、环境污染的问题同时,也解决了其它行业的环境问题,实现了以废治废的目的。

含钒固废在结构材料、钢铁冶炼、功能材料和生态环保等领域已有所利用。针对不同含钒固废的资源特性,制备得到高附加值的产品(表 2),既解决了含钒固废的堆存问题,又充分利用其有价组分,避免了资源的浪费,实现了含钒固废的整体增值利用。

| 表 2 含钒固废制备功能性高附加值产品 Table 2 Preparation of functional high value-added products from vanadium-bearing solid waste |

|

4 结语

含钒固废已得到广泛关注,但目前针对含钒固废分类、矿物学特点、排放及堆存现状的分析报道较少,研究工作大多关注有价元素的提取,而实现零排放的研究较少;而含钒固废的分类及其有价元素含量、硅铝镁钙含量,钒在矿物中的存在形式、矿相组成,含钒矿物与其它硅酸盐矿物的嵌布关系、固废颗粒形貌、亲疏水性、吸附性能等对提取有价元素技术选择及其整体增值利用具有重要意义。因此,亟需国家加大含钒固废的技术研发投入,加强科研院所、高等院校与企业在含钒固废分类、不同种类与来源的固废资源特性及其利用方面的研究,鼓励相关部门使用含钒固废资源化综合利用产品,从而真正推动我国含钒固废资源化利用的进程。

含钒固废利用关键在于规模化并开发区别于传统建材的利用新领域,目前在地质聚合物、催化材料、白炭黑、橡塑填料、功能陶瓷等方面取得一定进展;建议针对资源特点研发消耗量大、工艺简单、低成本、绿色环保的途径,陶粒、耐火材料、地质聚合物、微晶玻璃等高附加值产品利用是相对可行的研发方向;此外,含钒固废含有重金属元素,部分还含有天然原生放射性核素应加以注意,在利用时能同步稳定化或固定化环境污染物,杜绝二次污染也是不容忽视的。

| [1] |

R.R MOSKALYK, ALFANTAZI A M. Processing of vanadium:a review[J]. Minerals Engineering, 2003, 16(9): 793-805. |

| [2] |

LI HY, WANG CJ, YUAN YH, et al. Magnesiation roasting-acid leaching:A zero-discharge method for vanadium extraction from vanadium slag[J]. Journal of Cleaner Production, 2020, 260: 121091. |

| [3] |

SHI Y, EZE C, XIONG B, et al. Recent development of membrane for vanadium redox flow battery applications:A review[J]. Applied Energy, 2019, 238(MAR.15): 202-224. |

| [4] |

ZHANG Y M, BAO S X, LIU T, et al. The technology of extracting vanadium from stone coal in China:History, current status and future prospects[J]. Hydrometallurgy, 2011, 109(1): 116-124. |

| [5] |

QU S, GUO Y, MA Z, et al. Implications of China's foreign waste ban on the global circular economy[J]. Resources, Conservation and Recycling, 2019, 144: 252-255. |

| [6] |

GLADYSHEV S V, AKCIL A, ABDULVALIYEV R A, et al. Recovery of vanadium and gallium from solid waste by-products of Bayer process[J]. Minerals Engineering, 2015, 74: 91-98. |

| [7] |

LI HY, WANG CJ, LIN MM, et al. Green one-step roasting method for efficient extraction of vanadium and chromium from vanadium-chromium slag[J]. Powder Technology, 2020, 360: 503-508. |

| [8] |

陈书锐, 杨绍利, 马兰. 含钒钢渣提钒研究现状[J]. 矿产保护与利用, 2019, 39(3): 69-74. |

| [9] |

孟利鹏, 赵楚, 王少娜, 等. 国内提钒尾渣再提钒技术研究进展[J]. 钢铁钒钛, 2015, 36(3): 49-56. |

| [10] |

胡芳芳, 张一敏, 陈铁军, 等. 石煤提钒尾渣制备地聚合物的试验研究[J]. 硅酸盐通报, 2013, 32(12): 2449-2454. |

| [11] |

赵备备, 李兰杰, 柳林, 等. 废钒触媒提钒工艺研究[J]. 矿产综合利用, 2019(6): 80-83. |

| [12] |

FERELLA F. A review on management and recycling of spent selective catalytic reduction catalysts[J]. Journal of Cleaner Production, 2020, 246: 118990. |

| [13] |

ZHAO Z, GUO M, ZHANG M. Extraction of molybdenum and vanadium from the spent diesel exhaust catalyst by ammonia leaching method[J]. Journal of Hazardous Materials, 2015, 286: 402-409. |

| [14] |

李兰杰, 赵备备, 高明磊, 等. 钒化工冶金固废资源化清洁利用[J]. 过程工程学报, 2019, 19(S1): 99-108. |

| [15] |

NAVARRO R, GUZMAN J, SAUCEDO I, et al. Vanadium recovery from oil fly ash by leaching, precipitation and solvent extraction processes[J]. Waste Management, 2007, 27(3): 425-438. |

| [16] |

蔡永红, 赵昌明, 宁哲, 等. 熔融Na2CO3体系中含钒钢渣焙烧过程研究[J]. 矿冶工程, 2017, 37(6): 76-79. |

| [17] |

WEN J, JIANG T, GAO H, et al. An efficient utilization of chromium-containing vanadium tailings:Extraction of chromium by soda roasting-water leaching and preparation of chromium oxide[J]. Journal of Environmental Management, 2019, 244: 119-126. |

| [18] |

YANG B, ZHOU J, WANG W, et al. Extraction and separation of tungsten and vanadium from spent V2O5-WO3/TiO2 SCR catalysts and recovery of TiO2 and sodium titanate nanorods as adsorbent for heavy metal ions[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2020, 601: 124963. |

| [19] |

马致远, 刘勇, 周吉奎, 等. 碱式焙烧-水浸法回收废催化剂中钒钼的试验研究[J]. 矿冶, 2019, 28(2): 82-86. |

| [20] |

高明磊, 陈东辉, 李兰杰, 等. 含钒钢渣中钒在KOH亚熔盐介质中溶出行为[J]. 过程工程学报, 2011, 11(5): 761-766. |

| [21] |

WANG ZH, ZHENG SL, WANG SN, et al. Research and prospect on extraction of vanadium from vanadium slag by liquid oxidation technologies[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1273-1288. |

| [22] |

王少娜, 王亚茹, 杜浩, 等. 活性炭强化氧化亚熔盐介质中钒渣分解机理[J]. 中国有色金属学报, 2017, 27(8): 1729-1737. |

| [23] |

高明磊, 周欣, 王海旭, 等. 含钒钢渣选择性预处理及提钒工艺[J]. 中国有色金属学报, 2019, 29(11): 2635-2644. |

| [24] |

邓志敢, 魏昶, 李兴彬, 等. 钒钛磁铁矿提钒尾渣浸取钒[J]. 中国有色金属学报, 2012, 22(6): 1770-1777. |

| [25] |

李秀敏.攀钢提钒尾渣二次提钒研究[D].武汉: 武汉理工大学, 2013.

|

| [26] |

张兵兵, 于丹丹, 王芳, 等. 废脱硝催化剂中五氧化二钒回收工艺研究[J]. 河南科学, 2016, 34(6): 866-870. |

| [27] |

GOMES H I, FUNARI V, MAYES W M, et al. Recovery of Al, Cr and V from steel slag by bioleaching:Batch and column experiments[J]. Journal of Environmental Management, 2018, 222: 30-36. |

| [28] |

WANG S, XIE Y, YAN W, et al. Leaching of vanadium from waste V2O5-WO3/TiO2 catalyst catalyzed by functional microorganisms[J]. Science of The Total Environment, 2018, 639: 497-503. |

| [29] |

曾冠武, 郝建璋. 提钒尾渣脱钠技术研究[J]. 钢铁钒钛, 2019, 40(1): 78-82, 104. |

| [30] |

赵昌明, 李博洋, 蔡永红, 等. 碳热还原含钒钢渣磷与钒的分离研究[J]. 矿产综合利用, 2018(06): 106-110. |

| [31] |

XIANG J Y, HUANG Q Y, WEI L, et al. Recovery of tailings from the vanadium extraction process by carbothermic reduction method:Thermodynamic, experimental and hazardous potential assessment[J]. Journal of Hazardous Materials, 2018, 357: 128-137. |

| [32] |

ZHANG B, LIU C, LIU Z, et al. Remediation of the vanadium slag processing residue and recovery of the valuable elements[J]. Process Safety and Environmental Protection, 2019, 128: 362-371. |

| [33] |

LUO Y, BAO S, ZHANG Y. Preparation of one-part geopolymeric precursors using vanadium tailing by thermal activation[J]. Journal of the American Ceramic Society, 2020, 103(2): 779-783. |

| [34] |

杨爱江, 王其, 吴维, 等. 利用石煤提钒废渣制备CAS系微晶玻璃的研究[J]. 硅酸盐通报, 2013, 32(3): 528-532. |

| [35] |

李亮, 彭富昌. 浇注法制备提钒尾渣多孔陶瓷试验研究[J]. 钢铁钒钛, 2017, 38(3): 78-82. |

| [36] |

李建军, 韵晓桐, 周维政. 熔盐法从提钒尾渣中制取白炭黑的研究[J]. 沈阳理工大学学报, 2019, 38(3): 40-43, 48. |

| [37] |

LU M, CHEN T, ZHANG Y, et al. Facile synthesis of polypropylene composites by filling with modified vanadium tailing[J]. Results in Physics, 2017, 7: 1689-1697. |

| [38] |

CHEN Y, KO M, CHANG J, et al. Recycling of desulfurization slag for the production of autoclaved aerated concrete[J]. Construction and Building Materials, 2018, 158(15): 132-140. |

| [39] |

武炜, 田新喜, 郑果. 钒渣在生产硅锰合金矿热炉中的应用[J]. 黑龙江冶金, 2015, 35(3): 38-39. |

| [40] |

孙路恩, 马文会, 雷云. 硅铝合金还原含钛提钒尾渣制备Ti-Si-(Al)合金[J]. 过程工程学报, 2017, 17(3): 578-583. |

| [41] |

胡鹏, 饶家庭, 谢洪恩, 等. 烧结配加钙法提钒尾渣试验研究[J]. 烧结球团, 2015, 40(4): 44-47, 50. |

| [42] |

李兰杰, 赵备备, 王海旭, 等. 提钒尾渣高效脱碱及配矿炼铁工艺[J]. 过程工程学报, 2017, 17(1): 138-143. |

| [43] |

郝建璋. 钒铁渣耐火浇注料的研制与应用[J]. 耐火材料, 2011, 45(6): 433-435. |

| [44] |

张君博, 徐自伟, 张雯文, 等. 钒铁炉渣对矾土基自流浇注料性能的影响[J]. 硅酸盐通报, 2017, 36(2): 738-741. |

| [45] |

陆勇, 杨爱江, 张林晓, 等. 钙化焙烧提钒废渣代黏土配料煅烧水泥熟料试验[J]. 贵州大学学报(自然科学版), 2015, 32(1): 119-122. |

| [46] |

郝建璋, 刘安强, 马明龙. 提钒尾渣远红外涂料性能研究[J]. 涂料工业, 2009, 39(9): 13-15. |

| [47] |

马瑞华, 刘谦蜀. 钒钛黑瓷太阳能应用于钛白废酸浓缩回用工程[J]. 给水排水, 2014(4): 58-61. |

| [48] |

刘睿.基于钢渣的SCR脱硝催化剂的性能研究[D].上海: 上海交通大学, 2016.

|

| [49] |

WANG Y, CHANG Z, BLAMO B J, et al. Preparation of Photocatalytic Zn3(VO4)2/ZnWO4 from Waste V2O5-WO3/TiO2 SCR Catalyst[J]. Waste and Biomass Valorization, 2016, 8(7): 2423-2430. |

| [50] |

MA A, LIU S, LI K, et al. Novel technology for hydrogen sulfide purification via the slurry prepared from roasted vanadium steel slag[J]. Chemical Engineering Journal, 2020, 394: 124905. |

| [51] |

王洁, 刘树根, 宁平, 等. 含钒钢渣低温钠化焙烧钒浸出效果及其焙砂湿法脱硫作用[J]. 环境工程学报, 2018, 12(11): 3124-3130. |

| [52] |

胡明玉, 付超, 魏丽丽, 等. 钒铁渣复合物改性硅藻土制备高强耐水调湿材料[J]. 材料导报, 2018, 32(8): 1230-1235. |

2020

2020