| 高炉熔渣直接资源化绿色制备高效硅肥研究 |

2. 钢铁研究总院 连铸技术国家工程研究中心,北京 100081

2. National Engineering and Research Center for Continuous Casting Technology, Central Iron and Steel Research Institute, Beijing 100081, China

我国钢铁企业高炉渣利用仍滞留在低附加值产品阶段[1-2],钢铁企业只考虑炉渣后续冷态低附加值利用,熔渣高温热量没有得到有效回收。我国高炉熔渣主要采用水淬法处理[3],此工艺熔渣显热利用效率较低,且消耗大量水资源,为有效提高熔渣利用效率,同时利用固体废弃物粉煤灰[4],通过高炉熔渣混合加入粉煤灰调整熔体成分,直接绿色制备高效硅肥,其高炉渣显热得到高效利用,同时制备出高附加值高效硅肥。熔渣直接绿色制备高效硅肥技术属于化学热回收,将热化学反应与熔渣余热回收相结合。

我国每年硅肥缺口在5 000万t以上[5]。如果所有硅肥由高炉渣制备,折合约消纳高炉渣25 000万t/a,很大程度上减轻冶炼企业所产生的副产物带来的环境压力。利用钢铁渣生产硅肥,不仅可以改善土壤硅素肥力状况、提高水稻产量,还能解决钢铁渣堆放占地及对周围环境的污染问题,同时获得良好的经济效益和环境效益。

钢铁研究总院开发的高炉熔渣干法粒化技术可以高效利用炉渣显热[6-10]。在此技术基础上,利用热电厂固体废弃物粉煤灰问题,通过高炉出渣混合加入粉煤灰调整熔体成分直接绿色制备高效硅肥,高炉渣显热得到高效利用,同时制备出高附加值高效硅肥。熔渣直接绿色制备高效硅肥技术属于显热回收,将热化学反应与熔渣余热回收相结合。高效、高品质地回收高炉熔渣显热、协同利用相关领域固体废弃物生产高附加值产品,将成为中国钢铁企业提高利润、降低能耗的重要手段。

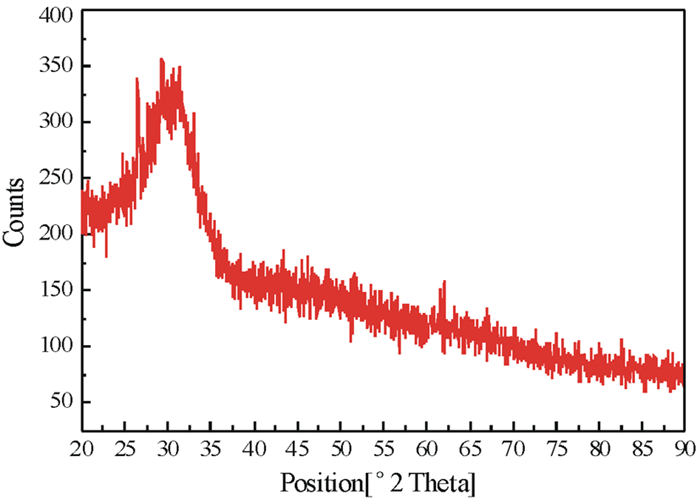

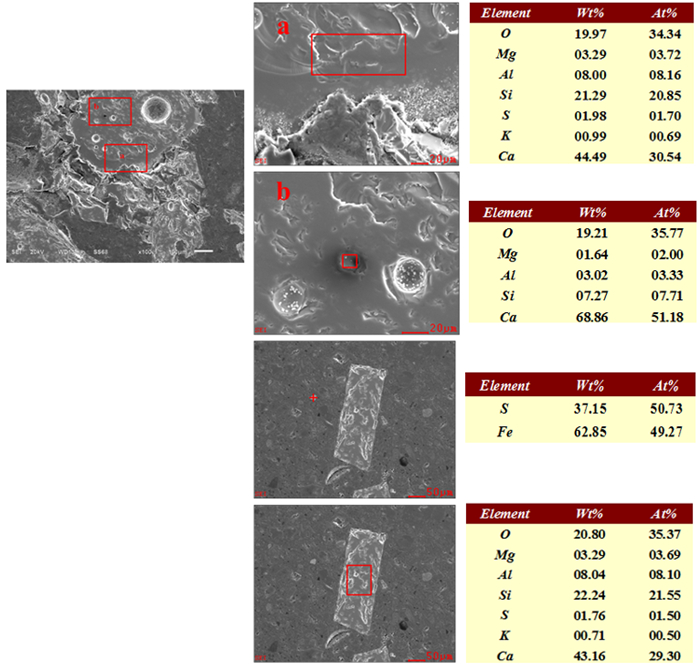

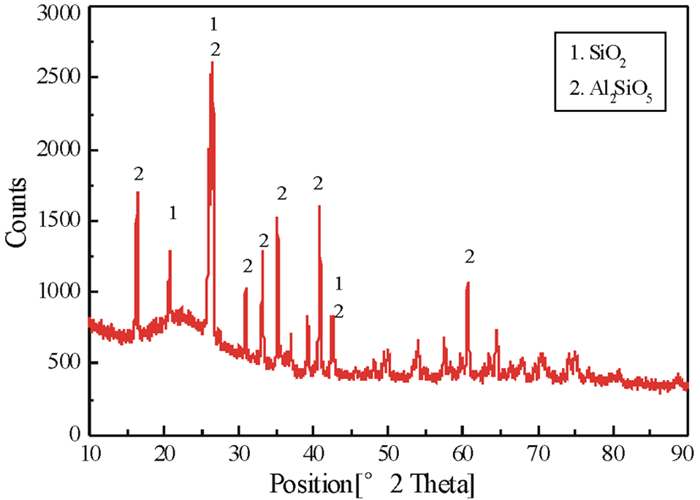

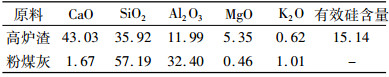

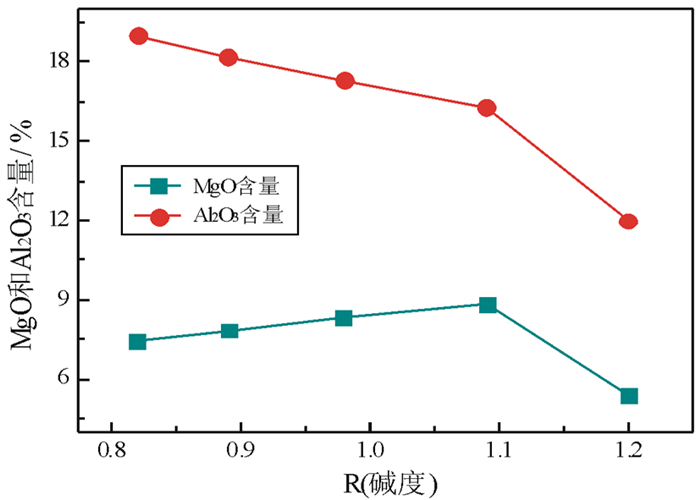

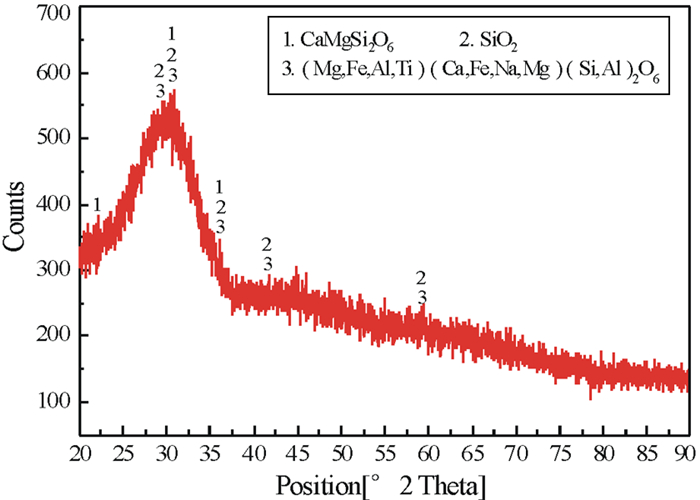

1 原料性质与试验方法选用粉煤灰作为炉渣调质剂进行绿色高效硅肥试验,保证熔渣流动性良好且利于高炉熔渣直接绿色制备硅肥,高炉水淬渣来自国内某大型钢铁公司,用X射线衍射仪(荷兰PANalytical公司)X'Pert PRO型粉晶仪对样品进行物相分析,铜靶,Ni滤波片,扫描速度0.1 s/步,扫描步长0.02°,用场发射扫描电子显微镜(德国Zeiss的Ultra55型)分析样品形貌,并用电子能谱分析样品元素。其XRD衍射图如图 1所示,典型区域SEM形貌如图 2所示,高炉水淬渣主要物相为硅灰石(CaSiO3)、硅酸二钙(Ca2SiO4)以及RO相,某热电厂粉煤灰XRD衍射图如图 3所示。热态试验用原料为国内某大型炼铁厂的水淬高炉渣及某热电厂粉煤灰,其成分如表 1所示。

|

| 图 1 某炼铁厂高炉水淬渣XRD衍射图 Fig.1 XRD spectrum of water quenching slag from blast furnace |

|

| 图 2 高炉水淬渣SEM图 Fig.2 SEM of water quenching slag from blast furnace |

|

| 图 3 某热电厂粉煤灰XRD衍射图 Fig.3 XRD spectrum of fly ash from a thermal power plant |

| 表 1 高炉渣、粉煤灰化学成分及有效硅含量 /% Table 1 Chemical composition of raw materials and effective silicon content |

|

水淬高炉渣含95%以上玻璃相,其含大量空位利于硅元素溶出,有效硅含量采用中华人民共和国农业标准中氟硅酸钾容量法测定,振荡时间为30 min,浸取剂为2%柠檬酸,水淬高炉渣中有效硅含量15.14%,中华人民共和国农业行业硅肥标准(NY/T 797—2004)规定有效硅含量需达到20%,因此,需对水淬高炉渣进行高温粉煤灰调质,活化炉渣中有效硅含量。

高炉熔渣中添加硅含量较高的粉煤灰大幅提高硅肥中可溶性硅含量,掺杂量依据二元碱度(R=W(CaO)/W(SiO2)),试验高炉渣和粉煤灰化学组成如表 2所示。将装有高炉渣坩埚内置于井式炉快速升温至目标温度,在设定温度下保温使高炉渣完全熔化,取出高温熔渣与粉煤灰混合,其充分反应后快速水淬冷却。高炉炼铁流程排渣温度在1 400~1 600 ℃范围,因此井式炉升温设定温度选取为1 450、1 500、1 550 ℃。

| 表 2 高炉渣和粉煤灰化学组成 Table 2 Chemical composition of blast furnace slag and fly ash |

|

2 试验结果与讨论 2.1 调质高炉渣碱度对硅肥有效硅含量影响

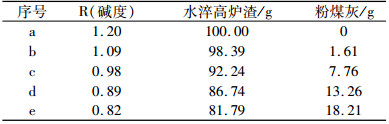

高炉熔渣在1 450 ℃设定温度下保温,取出1 450 ℃高温熔渣直接与粉煤灰混合(表 2),充分反应后快速水淬制得样品如图 4所示,原始高炉渣为灰白色不规则,多孔,大块,随着粉煤灰的加入,熔渣逐渐变为黑褐色小颗粒状,当粉煤灰配入量达到13.26%,熔渣表现为具有玻璃光泽的细长线及短粗线。

|

| 图 4 不同调质高炉渣碱度下硅肥样品 Fig.4 amples of silicon fertilizer under different basicity of blast furnace slag 碱度:(a)1.2;(b)1.09;(c)0.98;(d)0.89;(e)0.82 |

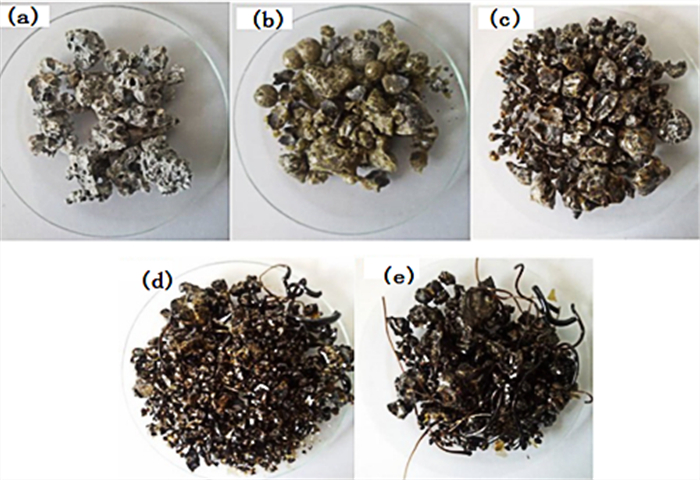

硅肥中Si主要表现为单体[SiO4]四面体Q1结构,同时存在少量链状Q2结构聚集体[11],高炉渣硅肥中有效硅含量与其化学组成和冷却机制存在重要关联,且硅肥中主要为易被植物吸收的单体[SiO4]四面体结构。Ca离子增加高温熔渣体畸变[12-13],熔渣冷却后大部分[SiO4]单体来不及聚集而以无序结构状态保存下来,聚合度很低活性较高,调质高炉渣对硅肥有效硅含量影响如图 5。

|

| 图 5 调质高炉渣对硅肥可溶性硅含量影响 Fig.5 Effect of the basicity of blast furnace slag on the soluble silicon content of silicon fertilizer |

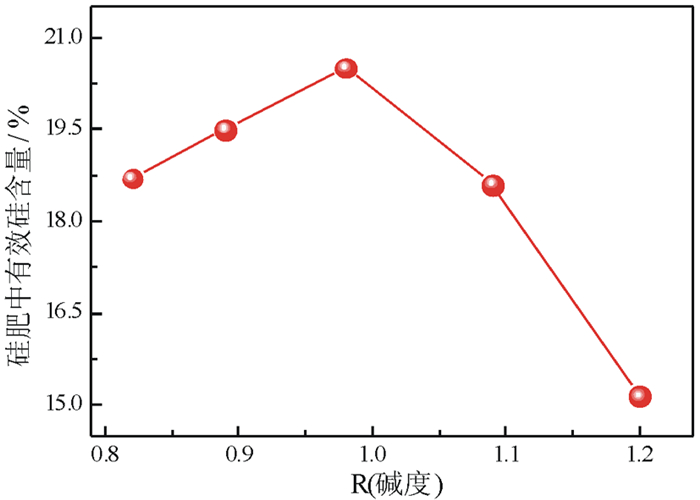

高温熔体[AlO4]5-聚合成链状或网状结构,阻碍熔体冷却形成[SiO4]单体[14],虽然粉煤灰玻璃体含大量Si-O-Si键,同时含有促进[SiO4]4-键聚集的[AlO4]5-网络键。调质高炉渣碱度对MgO和Al2O3含量影响如图 6所示,随着粉煤灰加入量增加,调质高炉熔渣中Al2O3含量不断增加,使其聚合程度较高,而促进网络玻璃体解聚的MgO含量减少,因此导致硅肥中有效硅含量降低。随着粉煤灰加入量的增加,水淬处理后的调质高炉熔渣中有效硅含量先上升后下降,当熔渣碱度约为1时硅肥中有效硅含量最高。

|

| 图 6 调质高炉渣碱度对MgO和Al2O3含量影响 Fig.6 Effect of the basicity of blast furnace slag on the content of MgO and Al2O3 |

2.2 高炉渣温度对硅肥中有效硅含量影响

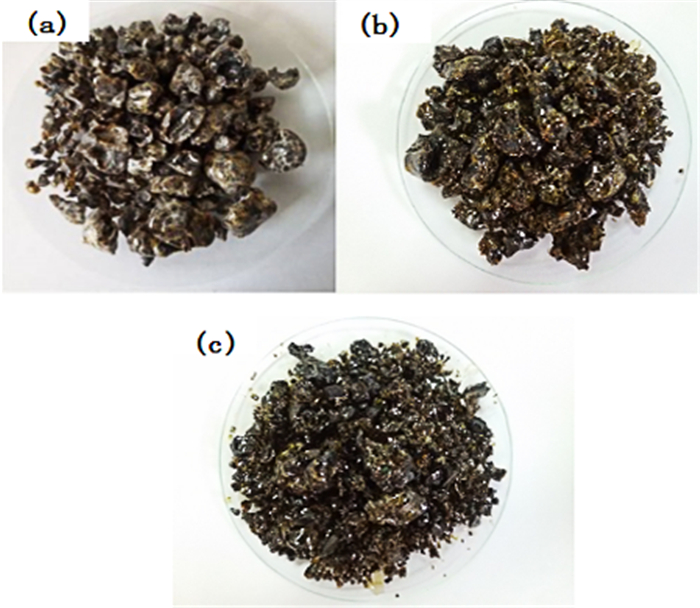

高炉出渣温度影响高炉渣玻璃体结构和炉渣活性,因此试验以炉子保温温度模拟高炉出渣温度,表 2配比c制备硅肥有效硅含量最高,采用此配比研究高炉出渣温度对硅肥中有效硅含量影响。熔渣温度分别为1 450、1 500、1 550 ℃。不同高炉熔渣温度下硅肥样品如图 7所示,随着保温温度的升高,样品的颗粒尺寸不断缩小,且表现出具有玻璃光泽的颗粒。

|

| 图 7 不同高炉熔渣温度下硅肥样品 Fig.7 Samples of silicon fertilizer under different blast furnace slag temperatures (a)1 450 ℃; (b)1 500 ℃; (c)1 550 ℃ |

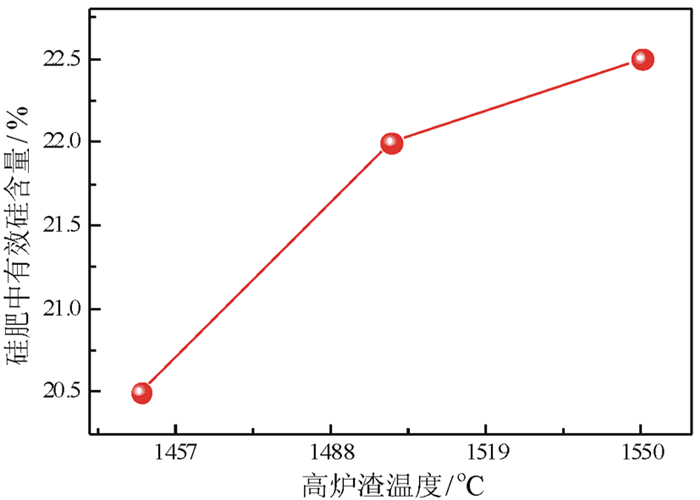

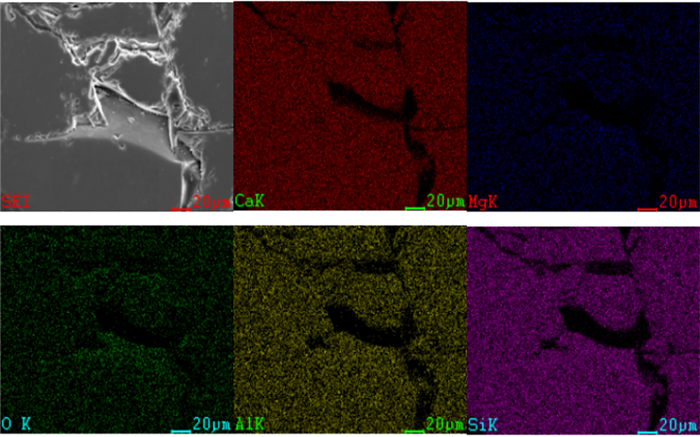

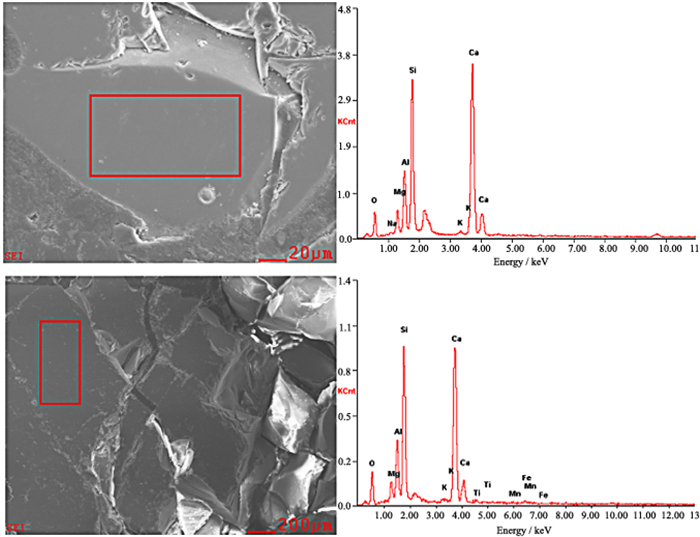

高炉渣温度对硅肥有效硅含量影响如图 8所示,随着炉渣温度的升高,硅肥中有效硅含量不断增加,土壤中的有效硅是指能被作物当季吸收利用的硅,包括土壤溶液中单硅酸以及各种易于转化为单硅酸成分,如多硅酸、交换态硅和胶体态硅。单硅酸态硅是水溶性硅溶解于土壤溶液中的主要存在形式,调质高炉熔渣温度升高可以提高硅肥有效硅含量。扫描电镜分析1 550 ℃制备硅肥显微形貌如图 9和图 10所示,大部分是玻璃体。高炉熔渣与粉煤灰快速混合,其混合后熔体温度会降低,此高温混合工艺得到的硅肥中有效硅含量达到硅肥行业使用标准。

|

| 图 8 高炉渣温度对硅肥有效硅含量影响 Fig.8 Effect of blast furnace slag temperature on the soluble silicon content of silicon fertilizer |

|

| 图 9 实验室制备硅肥元素面扫SEM图 Fig.9 SEM elements map of the silicon fertilizer prepared in laboratory |

|

| 图 10 实验室制备典型硅肥SEM图 Fig.10 SEM map of the typical silicon fertilizer prepared in laboratory |

使用X射线衍射仪分析硅肥(1 550 ℃)矿物组成,如图 11所示。其衍射能力较弱,样品中呈玻璃体含量较多馒头峰分布,硅肥样品中几乎不存在晶体相,呈现近程有序、远程无序的特点,因此高炉熔渣制备硅肥中大部分为非晶态玻璃体,表明制备硅肥所含有效硅较高,易被农作物吸收[15-16]。

|

| 图 11 实验室制备典型硅肥X射线衍射 Fig.11 XRD spectrum of the typical silicon fertilizer prepared in laboratory |

3 高炉渣绿色制备高效硅肥理论分析 3.1 高炉熔渣在线余热回收资源化制备硅肥系统

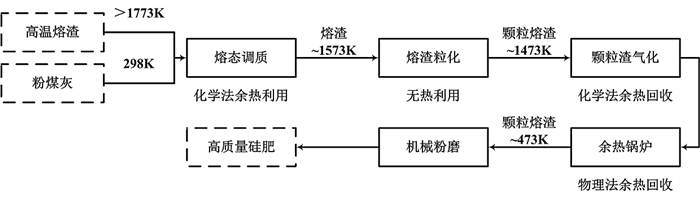

国内钢铁企业水淬处理高炉熔渣制水泥或者建材存在高温熔渣显热无法有效回收问题,因此高炉熔渣有效利用的趋势是利用高炉熔渣显热直接通过化学反应回收热源,热回收效率较物理法高。钢铁研究总院开发的高炉熔渣干法粒化技术可以高效利用炉渣显热,在此技术基础上,为了适应国家环境政策发展需要,利用高炉熔渣显热直接绿色制备高效硅肥是一条高附加值、显热高效利用的固废利用途径。

提高熔渣显热利用效率,同时利用热电厂固体废弃物粉煤灰,通过高温熔渣直接绿色制备硅肥工艺可以大幅提高硅肥中有效硅含量,硅肥是我国发展绿色农业的典型优质肥料,高炉渣余热回收直接绿色制备高效硅肥系统简图如图 12所示,其高炉渣显热得到高效利用,同时制备出高附加值高效硅肥,资源化利用价值可达到2 000~3 000元/t,不仅为国内钢铁企业创造经济效益同时降低硅肥生产成本。该高效利用流程不仅可以取得巨大的经济效益,还可以带来丰厚的环境效益,可为我国农业提供低价格高性能肥料,为我国钢铁工业可持续发展作出贡献。

|

| 图 12 高炉渣余热回收直接绿色制备高效硅肥系统简图 Fig.12 A brief diagram of high efficiency silicon fertilizer system prepared by direct green recovery of residual heat from blast furnace slag |

3.2 绿色高效硅肥制备系统能耗分析

高炉熔体直接绿色制备硅肥的工艺流程系统是全新的梯级能量利用模式,这需要对该绿色流程系统进行可行性研究。高炉熔渣余热回收体系中的能量状态是重要的流程设计前提,高炉熔渣和粉煤灰混合过程能量释放、消耗和转化所产生的体系总热损失,是确定下阶段余热回收方式的基础,因此做如下能量计算简化假设:

(1) 采用一吨高炉渣作为研究对象;

(2) 高炉熔渣进入系统的初始温度为1 773 K;

(3) 高炉熔渣的平均比热取为1.21 kJ·(kg·K)-1;

(4) 粉煤灰进入系统的初始温度为298 K;

(5) 粉煤灰的平均比热取为0.905 kJ·(kg·K)-1;

(6) 忽略耐火材料热吸收和热损耗。

此阶段混合过程的能量平衡为高炉熔体从出渣温度降低到混合后平衡温度,以及低温粉煤灰迅速由室温升温的混合后平衡温度的两个过程,依据总能耗平衡得到如下:

| $ {Q_{高炉熔渣}} = {Q_{粉煤灰渣}} $ | (1) |

| $ {C_{高炉熔渣}} \times ({T_{出渣温度}} - T) \times {m_{高炉熔渣}} = {C_{粉煤灰渣}} \times (T - {T_{初始温度}}) \times {m_{粉煤灰渣}} $ | (2) |

式中:C高炉熔渣为高炉渣热熔;Q粉煤灰渣为粉煤灰渣热熔;T出渣温度为高炉出渣温度;T初始温度为粉煤灰初始温度;m高炉熔渣为混合计算高炉渣质量;m粉煤灰渣为混合计算粉煤灰质量;T为混合后高炉渣和粉煤灰平衡温度。

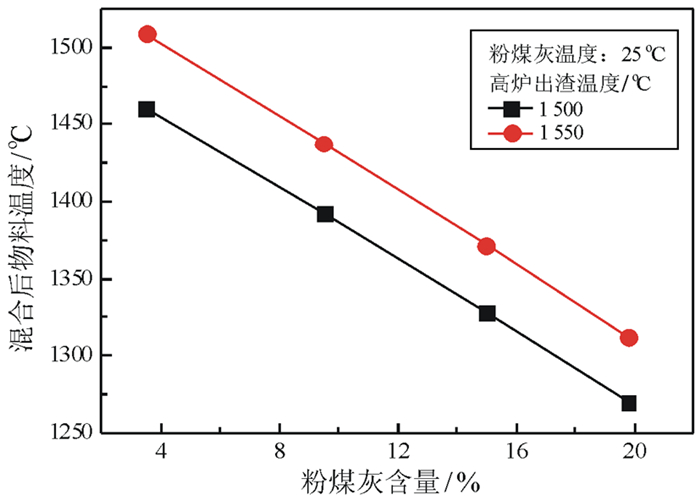

高炉出渣初始温度较高,熔融液态高炉渣温度一般达到1 450~1 550 ℃。由于我国大型高炉排渣温度在1 500 ℃左右,因此能耗选取1 500 ℃和1 550 ℃两个特征温度,在粉煤灰混合过程中,混合后熔体温度会仍可达到1 350 ℃左右如图 13所示。因此,此过程温度降幅不大,液态高炉渣制备硅肥后的高温熔体具有余热二次利用的可能性。从冶金资源综合利用角度出发,高炉熔渣绿色制备硅肥技术是有效熔渣显热回收方式之一。

|

| 图 13 高炉熔渣和粉煤灰混合后温度 Fig.13 Temperature after mixing blast furnace slag and fly ash |

4 结论

(1) 高炉熔渣富含大量显热和农作物所必须的营养元素,粉煤灰中二氧化硅含量高,其是制备硅肥的优质低成本原料。

(2) 采用高炉熔渣混合加入粉煤灰直接制备高效硅肥,粉煤灰与熔渣按7.76 : 92.24质量比例加入,即混合熔渣碱度约为1时水淬后得到硅肥中有效硅含量最高。

(3) 随着高炉熔渣温度升高,硅肥中有效硅含量提高,在熔渣温度为1 550 ℃时,制备出有效硅含量达到22.4%的合格高效硅肥。

| [1] |

汤优优, 涂玉国, 雷霆, 等. 某高炉渣综合利用试验研究[J]. 矿产保护与利用, 2011(3): 34-37. DOI:10.3969/j.issn.1001-0076.2011.03.009 |

| [2] |

崔孝炜, 狄燕清, 南宁. 钢渣的机械力粉磨特性[J]. 矿产保护与利用, 2017(5): 77-81. |

| [3] |

王海风, 张春霞, 齐渊洪, 等. 高炉渣处理技术的现状和新的发展趋势[J]. 钢铁, 2007, 42(6): 83-87. |

| [4] |

宋猛, 薛亚洲, 王雪峰, 等. 矿产资源节约形势及监管途径探讨[J]. 矿产保护与利用, 2018(1): 24-29. |

| [5] |

宁东峰.钢渣硅钙肥高效利用与重金属风险性评估研究[D].北京: 中国农业科学院, 2014.

|

| [6] |

王海风, 张春霞, 齐渊洪. 高炉渣处理和热能回收的现状及发展方向[J]. 中国冶金, 2008, 17(6): 53-58. |

| [7] |

戴晓天, 齐渊洪, 张春霞, 等. 高炉渣急冷干式粒化处理工艺分析[J]. 钢铁, 2007, 19(5): 14-19. |

| [8] |

周继程, 张春霞, 郦秀萍, 等. 基于能级分析的钢厂余热资源回收利用方式的合理性[J]. 钢铁, 2013, 48(2): 80-85. |

| [9] |

Gan L, Zhang C X, Zhou J C, et al. Continuous cooling crystallization kinetics of a molten blast furnace slag[J]. Journal of non-crystalline solids, 2012, 358(1): 20-24. DOI:10.1016/j.jnoncrysol.2011.08.008 |

| [10] |

Gan L, Zhang C X, Shangguan F Q, et al. A differential scanning calorimetry method for construction of continuous cooling transformation diagram of blast furnace slag[J]. Metallurgical and materials transactions B, 2012, 43(3): 460-467. DOI:10.1007/s11663-011-9631-1 |

| [11] |

Richard J, Haynesl O. N, Belyaeval G, et al. Evaluation of industrial wastes as sources of fertilizer silicon using chemical extractions and plant uptake[J]. Journal of soil science and plant nutrition, 2013, 176(2): 238-248. DOI:10.1002/jpln.v176.2 |

| [12] |

Tasong W A, Wild S, Tilley R J D. Mechanism by which ground granulated blastfurnace slag prevents sulphate attack of lime-stabilised kaolinite[J]. Cement and concrete research, 1999, 29(7): 975-982. DOI:10.1016/S0008-8846(99)00007-1 |

| [13] |

Song S, Jennings H M. Pore solution chemistry of alkali-activated ground granulated blast-furnace slag[J]. Cement and concrete research, 1999, 29: 159-170. DOI:10.1016/S0008-8846(98)00212-9 |

| [14] |

Schmucker M, Schneider H, MacKenzie K J D, et al. AlO4/SiO4 distribution in tetrahedral double chains of mullite[J]. Journal of the American ceramic society, 2005, 88(10): 2935-2937. DOI:10.1111/jace.2005.88.issue-10 |

| [15] |

Mostafa N Y, Ei-Hemaly S A S, Al-Wakeel E I, et al. Characterization and evaluation of the hydraulic activity of water-cooled slag and air-cooled slag[J]. Cement and concrete research, 2001, 31: 899-904. DOI:10.1016/S0008-8846(01)00497-5 |

| [16] |

Kato N, Owa N. Evaluation of Si availability in slag fertilizers by an extraction method using a cation exchange resin[J]. Soil science and plant nutrition, 1997, 43: 351-359. DOI:10.1080/00380768.1997.10414759 |

2018

2018