| 从萤石尾矿中回收石英的试验研究 |

硅酸盐型萤石矿是以石英和少量的云母、辉石、长石、绿泥石等为主要伴生矿物的萤石矿,在我国广泛分布[1]。此类型矿石经破碎和磨矿后,常以脂肪酸为捕收剂[2],水玻璃、改性水玻璃、淀粉、六偏磷酸钠等为抑制剂[3],采用一次粗选多次精选的方式得到较高品位的萤石精矿,而浮选后产生含有大量硅酸盐矿物的尾矿被丢弃在尾矿库中,长期没有得到有效利用。随着我国经济社会的发展,石英被广泛应用于冶金、建材、电子等行业[4],尤其高纯度石英矿物在涂料、光学、精密材料方面具有高值化利用价值[5]。因此,石英型萤石尾矿分选流程的开发在减少尾矿库存和增加企业的经济效益方面具有重要意义。

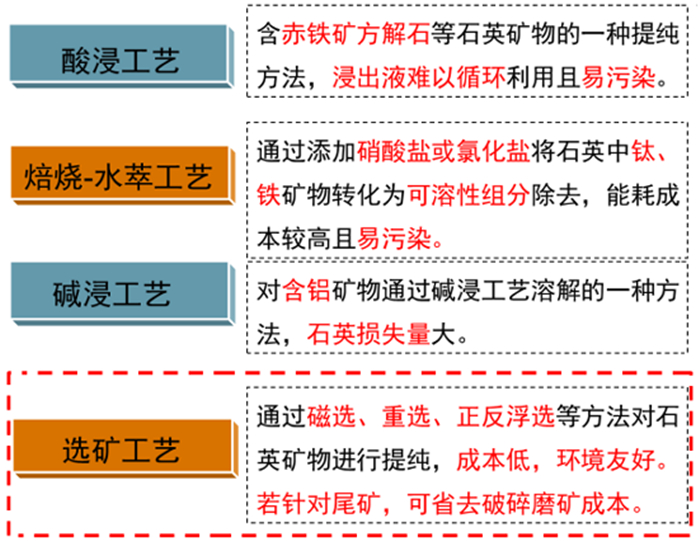

石英提纯常采用酸浸、焙烧—水萃、碱浸等工艺进行提纯[6-9],但这些工艺成本较高,污染较大,石英容易损失,对尾矿中的石英提纯可能并不适用,而选矿工艺可以通过磁选、重选、正反浮选等方法对石英矿物进行提纯,且针对尾矿时,可节约破碎磨矿成本,具有较强的经济效益与实用价值(如图 1所示)。

|

| 图 1 石英提纯技术 Fig.1 Quartz purification technology |

本文通过对湖南某石英型萤石尾矿进行浮选条件试验研究,旨在获得合理的试验制度与工艺流程以得到合格的石英精矿。

1 原矿性质试样来自于湖南试验某萤石选矿厂,该萤石选矿厂每年处理10万t萤石原矿,年产尾矿8万t。本次试验所用原矿即采自该厂浮选尾矿,其主要矿物组成分析结果以及粒度分布见表 1和表 2。

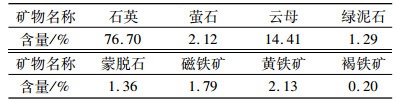

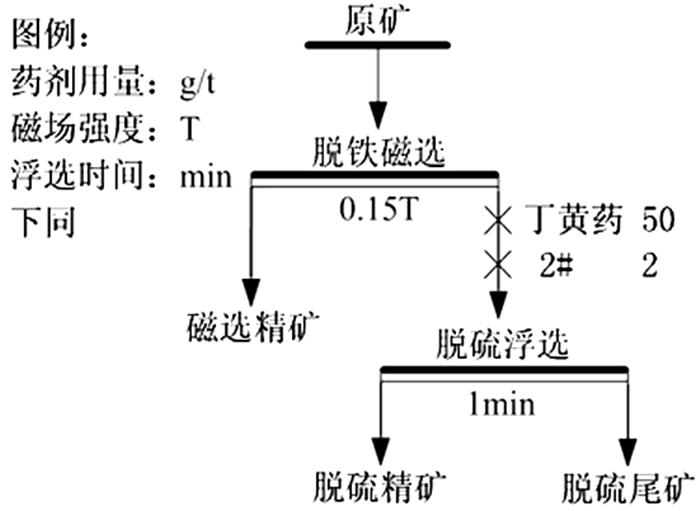

| 表 1 原矿矿物组成 /% Table 1 Mineral composition of run-of-mine ore |

|

| 表 2 原矿粒度组成 /% Table 2 Particle size of run-of-mine ore |

|

从表 1可知,该矿石组成比较简单,分选的目的矿物石英含量为76.70%,属典型石英型萤石尾矿;同时经过化学分析可知SiO2含量为89%。由表 2可知原矿粒度较细,-0.074 mm含量高达到90.79%,同时有44.05%的矿物粒度小于0.037 mm,这种情况下石英矿物基本解离,因此后续试验取消磨矿流程而直接进行矿物分选试验。

2 矿物分选试验选厂生产实践和矿物组成及粒度分析表明,影响石英品级的主要杂质是以云母、绿泥石和蒙脱石为主的硅酸盐矿物,以磁铁矿、黄铁矿和褐铁矿为主的含铁矿物和以萤石为主的含钙矿物,由于这些矿物可浮性较优,采用磁选—浮选脱除的难度均小于石英的直接浮选。因此,本试验以反浮选脱除脉石矿物为原则流程,综合考虑磁选、硫化矿浮选、氧化矿浮选等工艺使最终石英精矿品质达到SiO2品位≥98.2%的总目标。

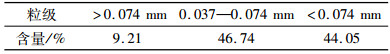

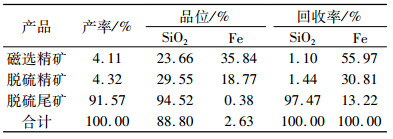

2.1 磁选脱铁及反浮选脱硫试验取500 g试验样,使用DTCXG-ZN50型磁选管进行磁选脱铁,脱铁后的尾矿采用黄药为捕收剂、二号油为起泡剂,在自然pH值为8的条件下使用XFD 1.5 L的浮选机进行反浮选脱硫试验。试验流程如图 2所示,试验结果见表 3。

|

| 图 2 脱铁与脱硫试验流程图 Fig.2 Experimental process fordeferrization and desulfurization |

| 表 3 磁选及脱硫试验结果 Table 3 Results of magnetic separation and desulfurization |

|

由表 3可知磁选脱铁和反浮选脱硫的试验过程对SiO2的回收率影响较小,并且能够将SiO2的品位从88.80%提升到94.52%。

2.2 反浮选脱除萤石试验萤石浮选主要以脂肪酸作为捕收剂,虽然单独的石英纯矿物在脂肪酸浮选体系中的可浮性较差,但由于脂肪酸本身起泡能力较强,产生的泡沫较为稠密,常常会对硅酸盐矿物造成较为严重的夹带[10],对反浮选尾矿中SiO2的回收率有直接影响。因此筛选一种选择性强、泡沫夹带量少的萤石捕收剂尤为重要。

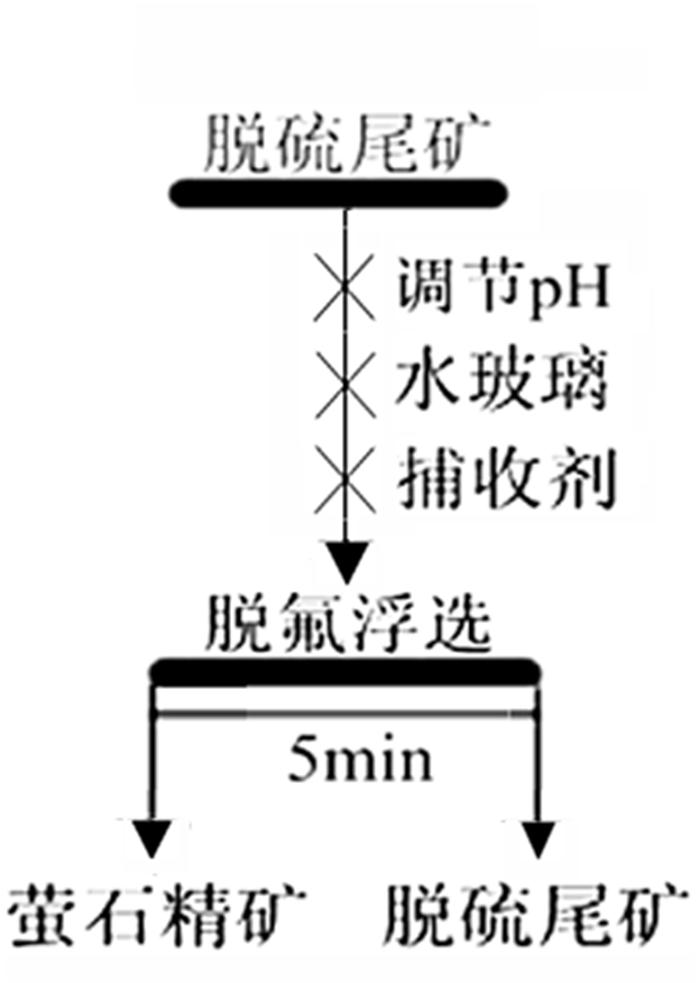

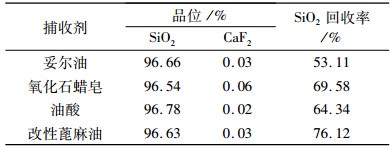

取脱硫尾矿500 g,捕收剂分别选用妥尔油、氧化石蜡皂、油酸以及改性蓖麻油,捕收剂的用量均为100 g/t,浮选pH值为8.0,选用水玻璃为硅酸盐抑制剂,固定用量为300 g/t,采用XFD 1.5 L的浮选机进行浮选试验,其工艺流程如图 3所示。四种捕收剂对脱氟尾矿产品的影响如表 4所示(注:本小结所示浮选回收率均为针对脱硫尾矿计算)。

|

| 图 3 脱氟试验流程 Fig.3 Experimental process for the the defluorination |

| 表 4 四种捕收剂条件下的脱氟尾矿产品指标 Table 4 Flotation indexes of the defluorinated tailings for using four kinds of flotation collectors |

|

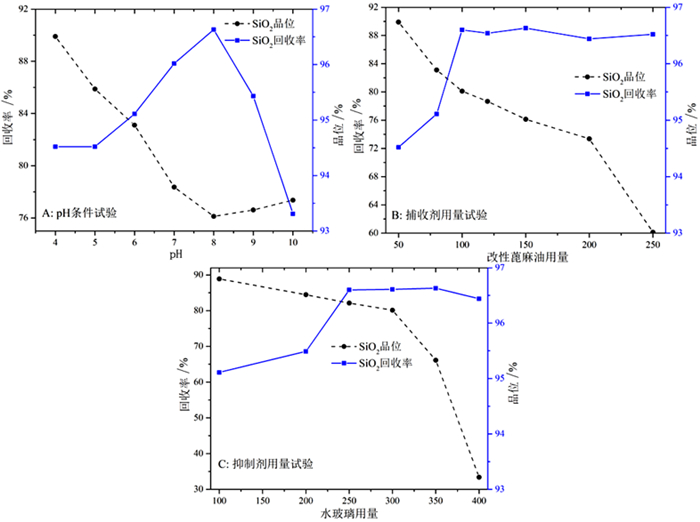

由表 4结果可知:采用脂肪酸脱除萤石后,尾矿产品的SiO2品位均可提升至96.6%左右,萤石品位也降低至0.06%以下,但过程均会造成SiO2的损失,尤其采用传统脂肪酸类捕收剂(妥尔油,氧化石蜡皂和油酸)造成的SiO2损失都在35%以上,相对而言,采用新型低泡沫粘度的改性蓖麻油,脱氟尾矿中的SiO2回收率有明显提高。因此决定采用改性蓖麻油进行后续pH以及药剂用量试验,其结果如图 4所示。

|

| (A: collector of 150 g/t, sodium silicate of 300 g/t, B: pH=8.0, sodium silicate of 300 g/t, C: pH=8.0, collector of 100 g/t) 图 4 pH、捕收剂及抑制剂用量对脱氟浮选过程的影响 Fig.4 Effect of pH, collector and inhibitor amount on the defluorination flotation process |

从图 4试验结果以及试验过程观察到的现象可知,在酸性条件下改性蓖麻油基本不起泡,导致酸性条件下分选能力较差,而在碱性条件下产生的起泡较脆,容易兼并且捕收能力增强,对脱除萤石较为适宜,因此确定最佳浮选pH值为8.0,另外确定最佳改性蓖麻油用量为100 g/t,水玻璃用量为250 g/t,经优化后,脱氟浮选尾矿中SiO2品位为96.6%,作业回收率达到82.11%。

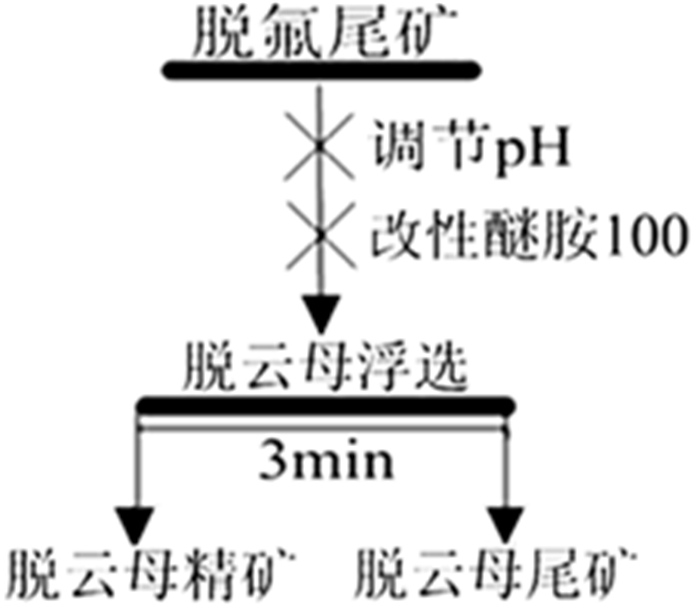

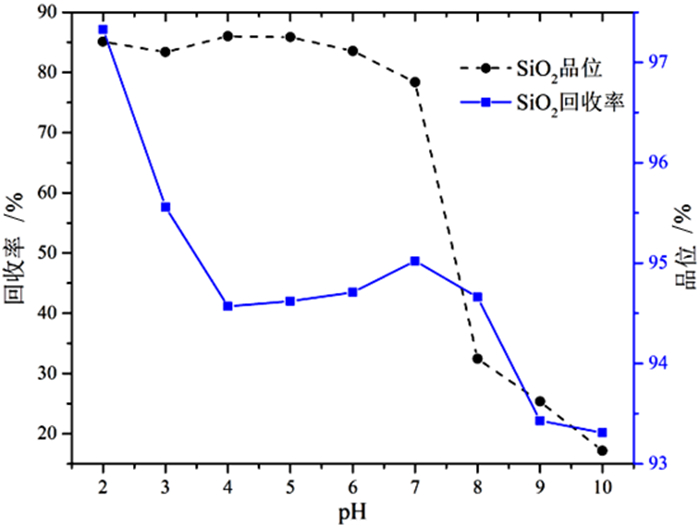

2.3 反浮选脱云母试验经过脱铁、脱硫、脱氟后的尾矿中主要以云母、石英以及其他硅酸盐矿物,由于云母的可浮性较优,因此考虑继续进行反浮选流程脱除云母,以继续提高SiO2的品位。胺类捕收剂是硅酸盐矿物浮选的主要捕收剂,但是传统胺类捕收剂泡沫量巨大,泡沫稳定性强,难以破裂,造成浮选指标不可控制,据此开发出改性醚胺捕收剂,其泡沫较脆,容易破裂形成二次兼并,产生的泡沫层厚度较薄,浮选指标较易控制。后续以脱氟尾矿为原料进行了pH值条件试验,试验流程如图 5所示,其结果如图 6所示。

|

| 图 5 脱云母试验流程 Fig.5 Experimental process for the reverse flotation of de-mica |

|

| 图 6 pH对脱云母反浮选过程的影响(改性醚胺100 g/t) Fig.6 Effect of pH on reverse flotation of de-mica (modified ether amine of 100 g/t) |

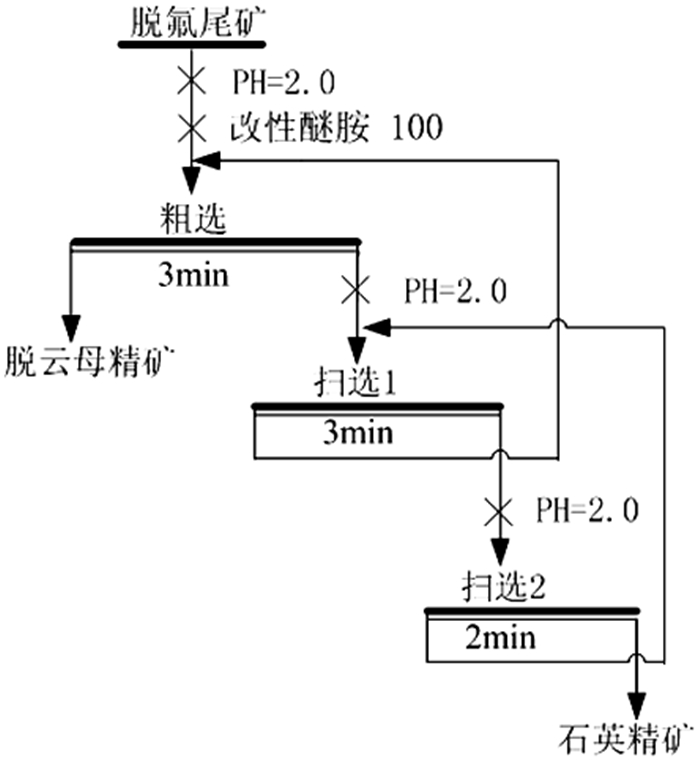

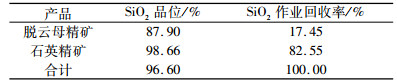

从图 6可以看出,pH值对改性醚胺反浮选脱除云母的试验结果影响巨大,在pH值为2.0的强酸性条件下能够得到最佳浮选指标:SiO2品位97.33%,作业回收率85.01%。由于品位仍然没有达到要求的98.2%,后续对脱云母尾矿进行了两次空白扫选,可得到含SiO2 98.93%,作业回收率为80.82%的石英精矿,再按照如图 7所示闭路试验可得表 5所示的试验结果。

|

| 图 7 脱云母闭路试验流程 Fig.7 Closed circuit flowsheet for de-mica |

| 表 5 脱云母闭路浮选指标 Table 5 Flotation indexes of the closed circuit reverse flotation of de-mica |

|

从表 5可以看出,经过一粗两扫且精矿顺序返回的闭路流程后,石英的精矿品位可以提升到98.66%,达到了试验预设指标。作业回收率达到82.55%,同时得到SiO2品位为87.9%的副产品,可以用来作为冶金添加剂使用。综合脱铁、脱硫、脱氟和脱云母流程,石英的反浮选总回收率为66.07%。

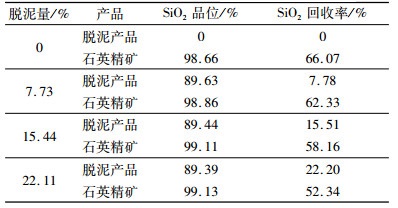

2.4 原矿脱泥试验由于脱泥常常会降低浮选回收率,且上述试验已经达到石英精矿品位的试验要求,因此未考虑脱泥流程。为进一步提升石英精矿的品位至99%以上,进行了沉降脱泥后反浮选的试验研究,反浮选流程采用上述最佳试验流程,得到如表 6所示试验结果。

| 表 6 脱泥浮选指标 Table 6 Flotation indexes of desliming |

|

从表 6可以得出,随着矿泥脱除量的上升,石英精矿的品位也逐渐上升,这是由于矿泥会恶化浮选试验的矿浆环境和起泡环境[11]。当脱泥量达到15.44%时,可以将石英精矿的SiO2品位提升至99.11%以上,同时回收率保持在58.16%。另外脱出的矿泥由于微细粒较多可以用来制备高附加值瓷砖泥胶,同样具有经济效益。

3 结论(1) 该萤石尾矿取自湖南某萤石选矿厂尾矿,其主要矿物有石英、云母、磁铁矿和黄铁矿,还有少量其他硅酸盐矿物;原矿SiO2含量为89%,属于典型的石英型萤石尾矿,具有较强的综合回收价值。

(2) 试验研究结果表明:在不脱泥条件下,经过磁选脱铁(场强0.15 T),反浮选脱硫流程(丁黄药50 g/t;二号油2 g/t;pH=8.0),改性蓖麻油反浮选脱氟流程(改性蓖麻油100 g/t;水玻璃250 g/t;pH=8.0)和一粗两扫顺序返回的改性醚胺反浮选脱云母流程(改性醚胺50 g/t;pH=2.0),可以得到SiO2品位98.66%、回收率66.07%的高纯石英精矿。

(3) 采用预先脱泥15.44%的工艺流程,可以优化矿浆和泡沫环境,得到SiO2品位99.11%、回收率58.16%的高纯度石英精矿。浮选过程产生的矿泥副产品可以用来制备高附加值瓷砖泥胶,脱云母产生的SiO2品位为87.90%的低品位石英副产品亦可以用来作为冶金添加剂,从萤石尾矿中选别高纯度石英精矿的流程可以在降低尾矿量的同时,有效提升选矿厂综合经济效益。

| [1] |

曹海英.萤石与方解石及石英的浮选分离[D].赣州: 江西理工大学, 2013. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D444585

|

| [2] |

钱愉红, 崔天放, 张菁. 萤石浮选捕收剂研究进展[J]. 辽宁化工, 2015, 44(2): 148-151, 154. |

| [3] |

邓冲.红柱石与石英浮选分离技术与机理研究[D].赣州: 江西理工大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10407-1016244616.htm

|

| [4] |

吴兵. 石英陶瓷的应用[J]. 建材世界, 2010, 31(6): 10-11. DOI:10.3963/j.issn.1674-6066.2010.06.004 |

| [5] |

杨涛, 蒋述兴. 高纯超细电子级石英粉的制备技术综述[J]. 化工矿产地质, 2006(3): 185-188. DOI:10.3969/j.issn.1006-5296.2006.03.010 |

| [6] |

朱志雄, 黄佩, 王兵. 某石英砂矿提纯制取高纯石英初探[J]. 贵州地质, 2017, 34(1): 50-54. DOI:10.3969/j.issn.1000-5943.2017.01.008 |

| [7] |

王华庆, 张树光, 李江山. 石英砂永磁强磁选-酸浸提纯试验研究[J]. 非金属矿, 2015, 38(3): 52-54. |

| [8] |

陈述明, 王杨.石英矿提纯方法及所得石英产品: CN104150489A[P].2014-11-19.

|

| [9] |

汪本高, 李丹妮. 乐山石英砂岩除铁提纯试验研究[J]. 中国非金属矿工业导刊, 2013(3): 24-27. DOI:10.3969/j.issn.1007-9386.2013.03.008 |

| [10] |

K.A.马蒂斯, 魏明安. 菱镁矿和白云石的脂肪酸浮选[J]. 国外金属矿选矿, 1995(5): 26-34. |

| [11] |

朱从杰. 矿泥对氧化锌矿物浮选行为的影响[J]. 矿产综合利用, 2005(1): 7-11. DOI:10.3969/j.issn.1000-6532.2005.01.002 |

2019

2019

,

,