文章信息

- 唐雅琴, 罗勋, 刘仪柯, 蒋良兴, 刘芳洋

- TANG Ya-qin, LUO Xun, LIU Yi-ke, JIANG Liang-xing, LIU Fang-yang

- 硫化物纳米墨水涂覆法制备铜锌锡硫太阳电池

- Cu2ZnSnS4 Solar Cells Prepared with Nanocrystal Ink Coating Process Followed Using sulfide

- 广西民族大学学报(自然科学版), 2017, 23(4): 74-77

- Journal of Guangxi University for Nationalities(Natural Science Edition), 2017, 23(4): 74-77

-

文章历史

- 收稿日期: 2017-09-20

2. 贵州理工学院 材料与冶金工程学院, 贵州 贵阳 550003;

3. 中南大学 冶金与环境学院, 湖南 长沙 410083

2. School of Material and Metallurgical Engineering, Guizhou Institute of Technology, Guiyang 550003, China;

3. School of Metallurgy and Environment, Central South University, Changsha 410083, China

铜锌锡硫Cu2ZnSnS4(CZTS)薄膜材料具有原料储备丰富、光吸收系数强、合适的光学禁带宽度等诸多优点[1-3], 最高理论光电转化率可达32.2%, 被认为是取代铜铟镓硒的最佳化合物薄膜半导体材料, 其材料和器件的制备是目前薄膜太阳电池研究领域的一大热点[4].

目前, 铜锌锡硫薄膜主要采用基于热活化的工艺来制备, 主要包括直接蒸发法和预制层后硫化法.直接蒸发法主要是指蒸发出来的物料直接在高温的衬底上沉积并发生相互作用, 直接形成CZTS薄膜.预制层后硫化法则是采用磁控溅射、蒸发法、电沉积、喷涂热解、溶胶凝胶法、连续离子层吸附反应法等先制备合金预制层薄膜[5], 然后将预制层置于一定气氛中进行高温硫化处理, 形成CZTS薄膜.

相对于真空法, 非真空、低成本的薄膜太阳电池制备方法不需要昂贵的设备且易于实现大面积器件生产, 在商业化应用方面更具潜力.纳米墨水涂覆法对仪器设备要求简单, 操作过程容易控制, 不需要高温和真空的条件, 原料各元素可实现纳米级混合, 极大提高材料的利用率和实现大面积生产.同时, 也不会造成材料和能源的浪费, 大大节约了成本, 更能体现绿色能源的优势[6-9].本论文基于硫化物纳米墨水涂覆法制备CZTS半导体薄膜, 并进行相应的材料及器件的表征.

1 实验 1.1 硫化物纳米墨水的配置及前躯体薄膜的制备配置0.2 M/L的CuSO4·5H2O和0.1 M/L的SnSO4混合盐溶液50 ml, 加入适量络合剂氟化铵和分散剂聚乙烯吡咯烷酮(PVP), 并用浓硫酸将溶液调为澄清(pH约为2.3).通入10%的稀硫酸与0.5 M/L的Na2S反应制备的H2S气体, 在N2保护气氛下, 室温下反应.将得到的沉淀液过滤, 并分别用水、酒精、水顺序洗涤、干燥后加入到溶有醋酸锌的乙二醇溶液中, 以1:10的固液比球磨10小时, 稀释后制得纳米墨水.墨水粒子的平均粒径为27.7 nm, 具有纳米级别尺寸, 适合制备纳米级薄膜.采用滴涂法将墨水滴在清洗干净的镀钼玻璃上, 250 ℃下预处理5 min制备CZTS前躯体薄膜.

1.2 薄膜的硫化退火将铜锌锡硫前躯体薄膜置于双温区管式气氛炉的左侧炉中, 将装有过量固体硫粉的铝舟置于右侧炉中, 然后将管式气氛炉密封, 从右侧通入氩气, 流量为0.16~0.4 mL/min, 先将左侧炉以10 ℃/min的升温速率升到指定温度, 以去除膜中残余的有机物, 再将右侧炉开启, 使其以同样的升温速率升温, 并保证两侧炉子基本同时达到设定的退火温度, 之后利用蒸发的硫气对铜锌锡薄膜进行还原硫化.

2 结果与讨论 2.1 退火温度对薄膜性质的影响不同退火温度下获得的CZTS薄膜性能也不同, 在整个CZTS薄膜的制备过程中, 退火被视为最重要的处理步骤, 薄膜的结晶和生长过程都在退火过程中完成.因此研究不同退火温度对薄膜性质的影响是非常有必要的.

2.1.1 退火温度对薄膜成分的影响表 1为EDS测量出的不同退火温度条件下薄膜成分原子比.根据文献阐述的高效CZTS太阳电池的薄膜材料的成分贫铜富锌, 而其最常见的金属原子比例为:Cu/(Zn+Sn)为0.80~0.95, Zn/Sn为1.10~1.25[10].

| 退火温度/℃ | 原子组分比 | |

| Cu/(Zn+Sn) | Zn/Sn | |

| 500 | 0.91 | 1.12 |

| 540 | 0.90 | 1.13 |

| 560 | 0.92 | 1.11 |

| 580 | 0.91 | 1.14 |

由表 1可知, 本实验在不同退火温度条件下薄膜成分均在此区间内.另外从表中可以看出, Cu/(Zn+Sn)和Zn/Sn比值在500 ℃~580 ℃均未发生明显变化.说明在此温度区间范围内, 退火温度对薄膜的成分影响不大.

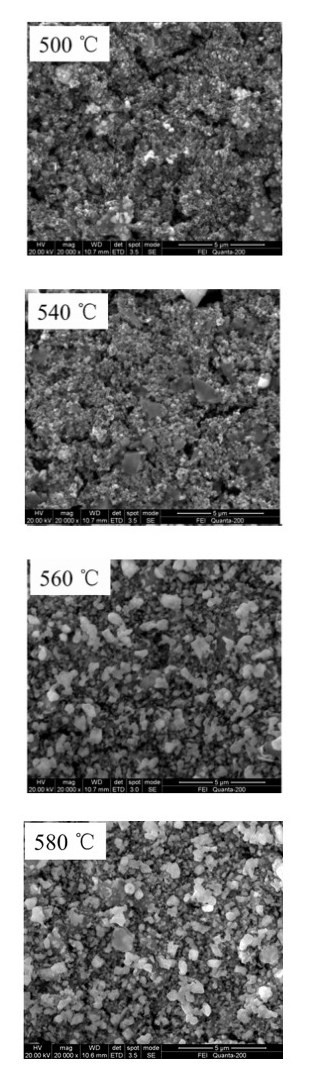

2.1.2 退火温度对薄膜形貌的影响图 1是不同退火温度下CZTS薄膜形貌的SEM图.从图中可以看出, CZTS薄膜的表面形貌随着退火温度的升高变得致密均匀, 在500 ℃下退火后薄膜的形貌较疏松, 颗粒尺寸较小, 可能是因为结晶还不够充分; 540 ℃条件下退火的薄膜表面也不够致密, 而且颗粒的大小也不均匀; 560 ℃~580 ℃条件下退火的薄膜表面形貌变得较为致密, 并且颗粒尺寸也变得均匀, 颗粒大小适中, 退火温度为580 ℃时获得的薄膜形貌为最优.

|

| 图 1 不同温度下退火后的CZTS薄膜形貌的SEM图 Fig. 1 Surface images of CZTS thin films under different annealing temperature |

2.1.3 退火温度对薄膜物相结构的影响

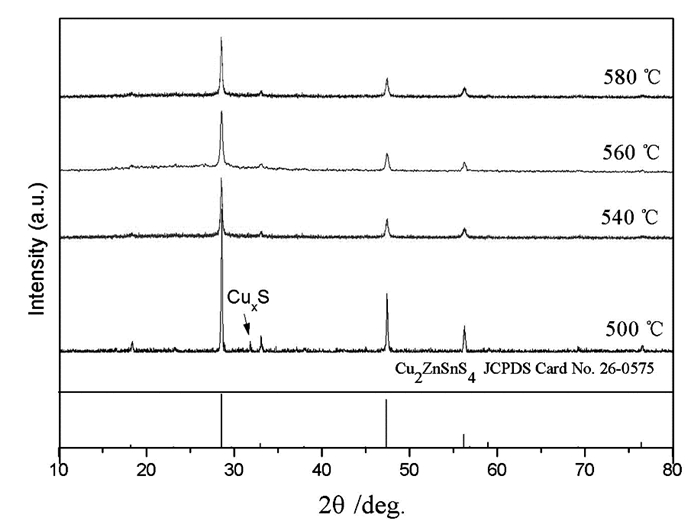

由于制备工艺及实验条件的差异, CZTS的最优退火温度目前还没有确切的数值.研究材料的结晶性能主要取决于材料的纯度(即二次相的多少)以及结晶性能的好坏.因此, 通过观察XRD及Raman图谱峰的位置来确定CZTS的纯度, 二次相越少表明CZTS的纯度越高.可通过计算CZTS衍射峰半高宽的大小及观察晶粒尺寸来判断CZTS的结晶性能, 更小的半高宽及更大的晶粒尺寸意味着具有更好的结晶性能.对制备的薄膜进行XRD分析, 检测薄膜中的物相结构, 结果如图 2所示.从图中可以看出薄膜的XRD图谱与锌黄锡矿结构的CZTS标准PDF卡片(JCPDS No.26-0575)相吻合, 结晶性能良好.当退火温度为500 ℃时, 薄膜在(112)晶面具有最尖锐的特征峰, 但在2θ约为33°处有一个明显的杂相衍射峰, 与标准PDF卡片比对, 发现其为CuxS杂相的衍射峰.其他退火温度下, 未发现明显的杂相衍射峰, 在无杂相的谱图中, 580 ℃的衍射峰具有最小的半高宽, 说明其结晶性能最为良好.

|

| 图 2 不同退火温度下CZTS薄膜的XRD图谱 Fig. 2 XRD patterns of CZTS thin films under different annealing temperature |

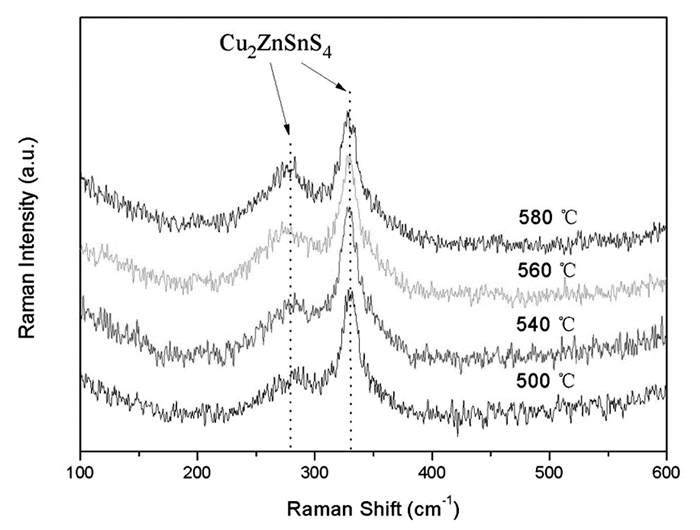

由于CZTS和ZnS的标准衍射峰都非常接近, 使得单独分析XRD图谱的时候很难区别薄膜中的物相.这就需要结合样品的Raman光谱表征对薄膜进行进一步的鉴别.图 3为四个退火温度下CZTS薄膜的Raman图谱.

|

| 图 3 不同退火温度下CZTS薄膜的Raman图谱 Fig. 3 Raman spectra of CZTS thin films under different annealing temperature |

从图 3中可以看出, 所有薄膜样品在330 cm-1左右和285 cm-1左右出现尖锐的特征峰.根据文献报道, 338 cm-1和288 cm-1处是CZTS分子振动的特征峰[11-12], 而ZnS的特征峰是在356 cm-1处, 据XRD和Raman图谱可以证明, 退火后薄膜生成的物主相均为CZTS.另外, Raman图中未发现明显杂峰, 可以看出退火后CZTS薄膜结晶性良好, 杂相很少.

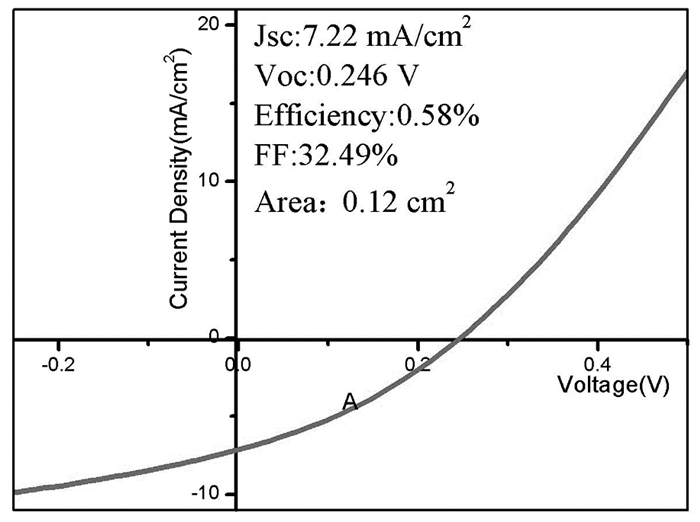

2.2 CZTS薄膜太阳电池器件构建及其光电转化性能表征为了更直观地反映其在太阳电池器件中的性能, 将其制备成器件是必要的, 转换效率的高低是太阳电池性能好坏的最终评价.基于以上研究结果, 按照器件制备的标准程序, 将经过580 ℃退火后的CZTS薄膜制备成器件, 器件结构为Galss/Mo/CZTS/ CdS/i-ZnO/ITO.图 4为CZTS薄膜太阳电池的Ⅰ-Ⅴ曲线, 从图中可以看出, 该电池器件的光电转换效率为0.58%, 开路电压、短路电流密度和填充因子分别为246 mV、7.22 mA/cm2和32.49%.与高效率的CZTS电池器件相比, 我们器件的各方面性能还比较低, 分析其主要原因是制备的吸收层较厚、表面形貌较差、结晶性能也不好, 从而影响了器件的各方面性能.

|

| 图 4 CZTS薄膜太阳电池的Ⅰ-Ⅴ曲线 Fig. 4 Ⅰ-Ⅴ characteristic curve of CZTS thin film solar cells |

3 结论

1) 采用CuS和SnS共沉淀与锌离子混合球磨配置纳米墨水涂覆后硫化法在钼玻璃基底上成功制备了CZTS薄膜.

2) 研究了硫化退火温度对CZTS薄膜成分、形貌和结构等性能的影响, 获得较优退火温度为580 ℃.

3) 制作CZTS薄膜太阳电池器件, 得到0.58%的光电转换效率, 开路电压、短路电流和填充因子分别为246 mV、7.22 mA/cm2和32.49%, 分析了效率较低的主要原因.

| [1] | Jimbo K, Kimura R, Kamimura T, et al. Cu2ZnSnS4-type thin film solar cells using abundant materials[J]. Thin Solid Films, 2007, 515(15): 5997–5999 DOI:10.1016/j.tsf.2006.12.103. |

| [2] | Katagiri H. Cu2ZnSnS4 thin film solar cells[J]. Thin Solid Films, 2005, 480(Supplement C): 426–432 |

| [3] | Katagiri H, Jimbo K, Maw W S, et al. Development of CZTS-based thin film solar cells[J]. Thin Solid Films, 2009, 517(7): 2455–2460 DOI:10.1016/j.tsf.2008.11.002. |

| [4] | Wadia C, Alivisatos A P, Kammen D M. Materials Availability Expands the Opportunity for Large-Scale Photovoltaics Deployment[J]. Environmental Science & Technology, 2009, 43(6): 2072–2077 |

| [5] | Suryawanshi M P, Agawane G L, Bhosale S M, et al. CZTS based thin film solar cells:a status review[J]. Materials Technology, 2013, 28(1-2): 98–109 DOI:10.1179/1753555712Y.0000000038. |

| [6] | Guo Q, Ford G M, Yang W-C, et al. Fabrication of 7.2% Efficient CZTSSe Solar Cells Using CZTS Nanocrystals[J]. Journal of the American Chemical Society, 2010, 132(49): 17384–17386 DOI:10.1021/ja108427b. |

| [7] | Guo Q, Hillhouse H W, Agrawal R. Synthesis of Cu2ZnSnS4 Nanocrystal Ink and Its Use for Solar Cells[J]. Journal of the American Chemical Society, 2009, 131(33): 11672–11673 DOI:10.1021/ja904981r. |

| [8] | Guo Q, Kim S J, Kar M, et al. Development of CuInSe2 Nanocrystal and Nanoring Inks for Low-Cost Solar Cells[J]. Nano Letters, 2008, 8(9): 2982–2987 DOI:10.1021/nl802042g. |

| [9] | Rath A K, Bernechea M, Martinez L, et al. Solution-processed inorganic bulk nano-heterojunctions and their application to solar cells[J]. Nat Photon, 08//print, 2012, 6(8): 529–534 DOI:10.1038/nphoton.2012.139. |

| [10] | Kumar M, Dubey A, Adhikari N, et al. Strategic review of secondary phases, defects and defect-complexes in kesterite CZTS-Se solar cells[J]. Energy & Environmental Science, 2015, 8(11): 3134–3159 |

| [11] | Shin S W, Pawar S M, Park C Y, et al. Studies on Cu2ZnSnS4 (CZTS) absorber layer using different stacking orders in precursor thin films[J]. Solar Energy Materials and Solar Cells, 2011, 95(12): 3202–3206 DOI:10.1016/j.solmat.2011.07.005. |

| [12] | Fernandes P A, Salomé P M P, da Cunha A F. Growth and Raman scattering characterization of Cu2ZnSnS4 thin films[J]. Thin Solid Films, 2009, 517(7): 2519–2523 DOI:10.1016/j.tsf.2008.11.031. |

2017, Vol. 23

2017, Vol. 23