文章信息

- 徐凯, 吴丽, 王红亮

- XU Kai, WU Li, WANG Hong-liang

- 数控转台优化设计的分析与实验研究

- Experimental Study and Analysis of Optimization Design of High Precision CNC Rotary Table

- 广西民族大学学报 (自然科学版), 2017, 23(1): 70-75

- Journal of Guangxi University for Nationalities (Natural Science Edition), 2017, 23(1): 70-75

-

文章历史

- 收稿日期: 2017-01-10

2. 吉林大学 机械科学与工程学院, 吉林 长春 130022;

3. 中捷机床有限公司, 辽宁 沈阳 110141

2. College of Mechanical Science and Engineering, Jilin University, Changchun 130022, China;

3. China Czechoslovakia Machine Tool Co., Ltd., Shenyang 110141, China

数控转台是卧加的关键功能部件,其作用不仅是为四轴或五轴联动加工中心提供高精密的分度定位功能,而且能够直接作为伺服旋转轴与直角坐标轴联动实现低速大负载的回转进给运动,从而配合直角坐标轴完成空间曲面零件的加工.数控转台主要由传动系统、锁紧机构、定位机构、工作台松开/夹紧机构、液压油路、电气控制和原点复位开关以及相应的调整单元组成.[1-2]基于材料学、工程力学和工艺设计,笔者对数控转台的主机结构进行理论分析和改进,再对其机械机构进行优化设计,并给出电气、液压回路,最后进行精度检验分析.

1 主机构优化设计数控转台被广泛应用于数控机床,其机械结构主要包括传动系统、背隙调整机构、液压锁紧机构、工作台松开/夹紧机构.本节对当前机床使用的数控转台的主机结构进行特性分析,阐述优缺点,提出进一步优化方案.

1.1 传动系统文献[3-4]对转台传动系统进行了数学建模,并得到了动态特性的时域和频域曲线.本文针对转台主要的两种传动系统及背隙调整机构的结构进行优化设计,并考虑传动发热和弹性变形,重新选择零部件材质及热处理方法.[5]

当前蜗轮常用材料为锡青铜和铝青铜,蜗杆常用的材料为合金钢.转台一般都选用高刚性、高耐磨的铝青铜做转台使用的蜗轮,选用高硬度、高韧性的38CrMoAl经氮化热处理后做转台使用的蜗杆.随着技术要求的提升,转台的高频利用率很高,蜗轮蜗杆啮合齿面摩擦损耗较大,因此蜗杆副材料组合、齿面精度和齿面粗糙度装配质量都要有所提升.

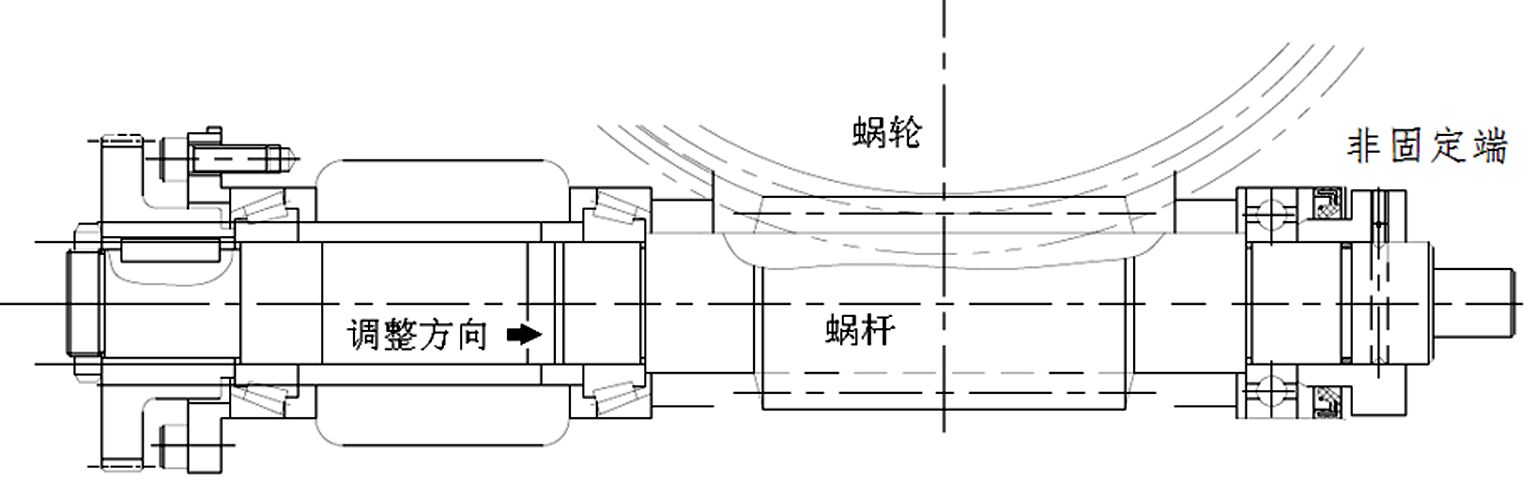

转台常用的传动系统及背隙调整机构如图 1所示.数控转台使用初期可满足生产的精度要求,但随着使用的增多或者偏载加工等情况,导致蜗轮蜗杆副出现磨损,定位精度变差.由于该结构背隙调整能力较差,维修困难,出现故障后只能更换.目前可以实现快速消隙的有双导程蜗杆和双蜗杆新技术,本文在辅助支撑和背隙调整方面对这两种新蜗杆技术进优化设计,并应用于实验研究.

|

| 图 1 传动系统及背隙调整机构 Fig. 1 Drive system and back gap adjusting mechanism |

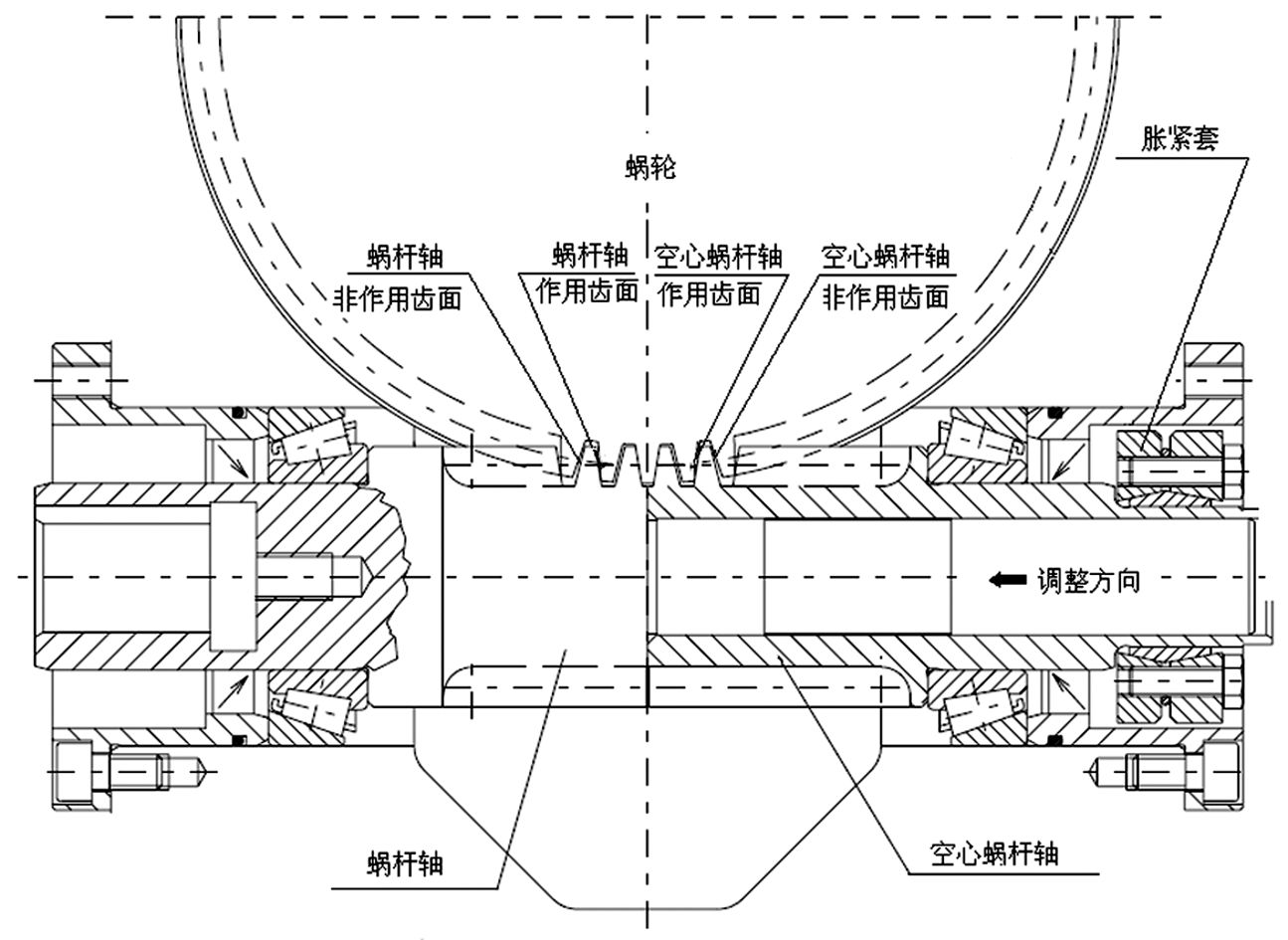

双蜗杆传动系统采用两截式蜗杆,如图 2所示,将蜗杆设计成蜗杆轴和空心蜗杆轴,蜗轮蜗杆在长时间磨损后,通过调整,将空心蜗杆轴向蜗杆轴移动,可保证并恢复到初始精度.双蜗杆技术可以实现没有反向间隙,获得任何角位.根据双蜗杆传动系统的特性,背隙调整可以设计成简单的结构,如图 2所示通过调整胀紧套,使得空心蜗杆轴整体靠近蜗杆轴,再锁紧胀紧套,就可以保证蜗杆和蜗轮始终是两侧接触,无反向间隙,使用寿命极长.

|

| 图 2 双蜗杆传动系统及背隙调整机构 Fig. 2 Dual worm drive system and back gap adjusting mechanism |

双导程蜗杆和普通蜗杆一样是通过齿间的应力来消除间隙的,与双蜗杆比起来,经过长时间的使用,受力容易磨损,虽然单方面可调精度,齿间啮合不充分,精度没双蜗杆技术可靠,但在成本和对传动系统的精度要求不是极高的情况下它是占优势的.而且双蜗杆技术也是需要编码器系统定位的,角度测量系统的精度成为限制双螺杆技术的重要因素.

1.2 液压锁紧机构使用液压锁紧机构和角度测量系统实现精确定位和锁紧工作台, 防止工件在切削力的作用下发生位移.液压锁紧机构包括油压环抱式 (径向) 锁紧机构和刹车片式 (轴向) 锁紧机构.

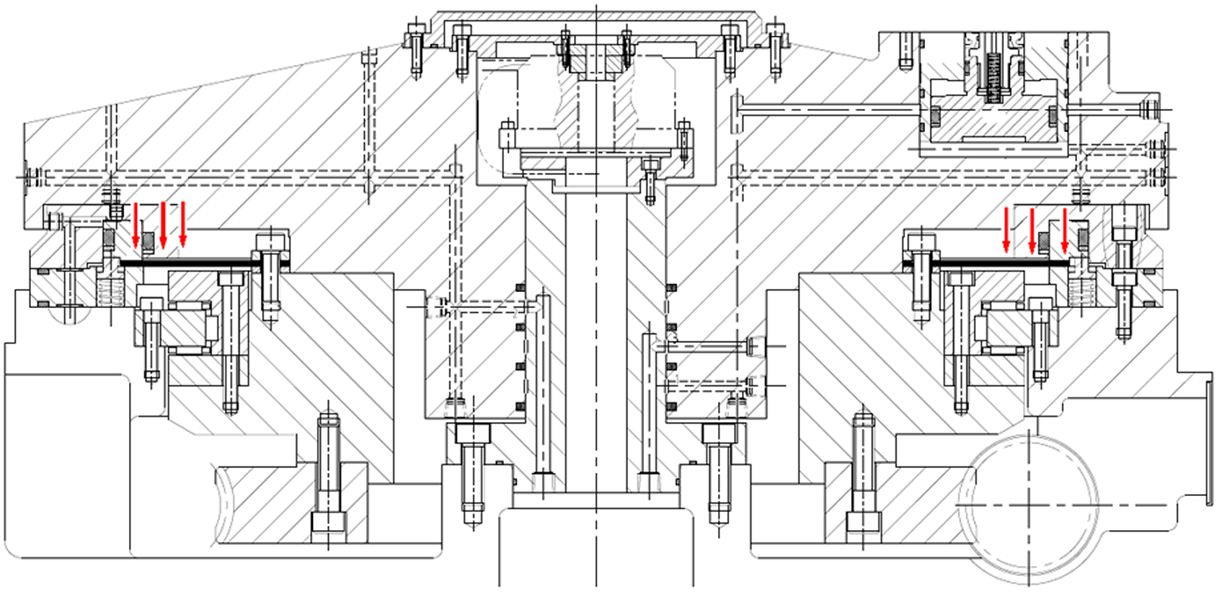

刹车片式锁紧机构如图 3所示,采用轴向夹紧,来保证工作台的精度,在轴向用三片式类似离合器装置,通过油压与工作台贴紧,在径向和轴向均可保持精度不变.刹车片采用特殊材质,通过特殊工艺制作,有较好的面接触保证刹车扭矩.轴向夹紧技术没有径向夹紧的转动惯性,最重要的是能很好地保证定位精度,稳定性好.

|

| 图 3 刹车片式锁紧机构 Fig. 3 Brake pad locking mechanism |

2 转台整机优化设计

为了解决转台结构紧凑的设计理念与油路加工难度高的矛盾,同时满足液压油路旋转的高密封要求,[6]以及后期维修的方便,本研究重新设计了数控转台的结构.

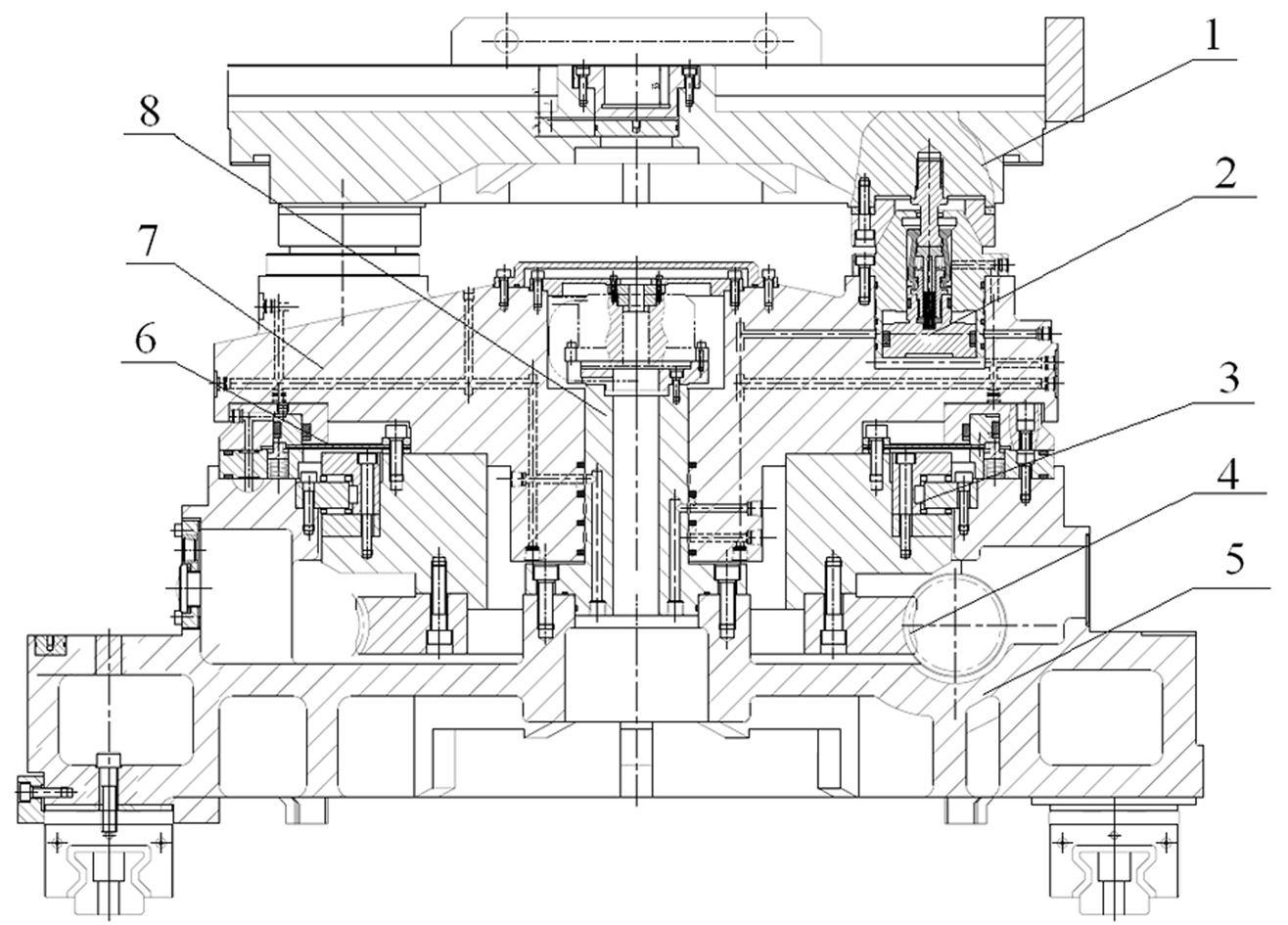

2.1 数控转台的优化设计数控转台用液压锁紧机构和角度测量系统实现连续分度和精确定位.在进行结构设计时,首要考虑圆光栅的精确安装和组合轴承安装面的高精加工.数控转台的装配图如图 4所示.数控转台结构相对紧凑,节省空间.数控转台由于依赖液压锁紧,所以数控机床的蜗轮蜗杆副必须是零背隙才能满足精度要求,因此数控转台用的是双蜗杆传动系统.

|

| 1.工作台2.工作台松开/夹紧机构3.负载轴承4.蜗轮蜗杆传动机构5.底座6.刹车片式锁紧机构7.回转座8.芯轴 图 4 数控转台装配图 Fig. 4 Assembly drawing of NC rotary table |

2.2 液压、电气控制的可靠性设计

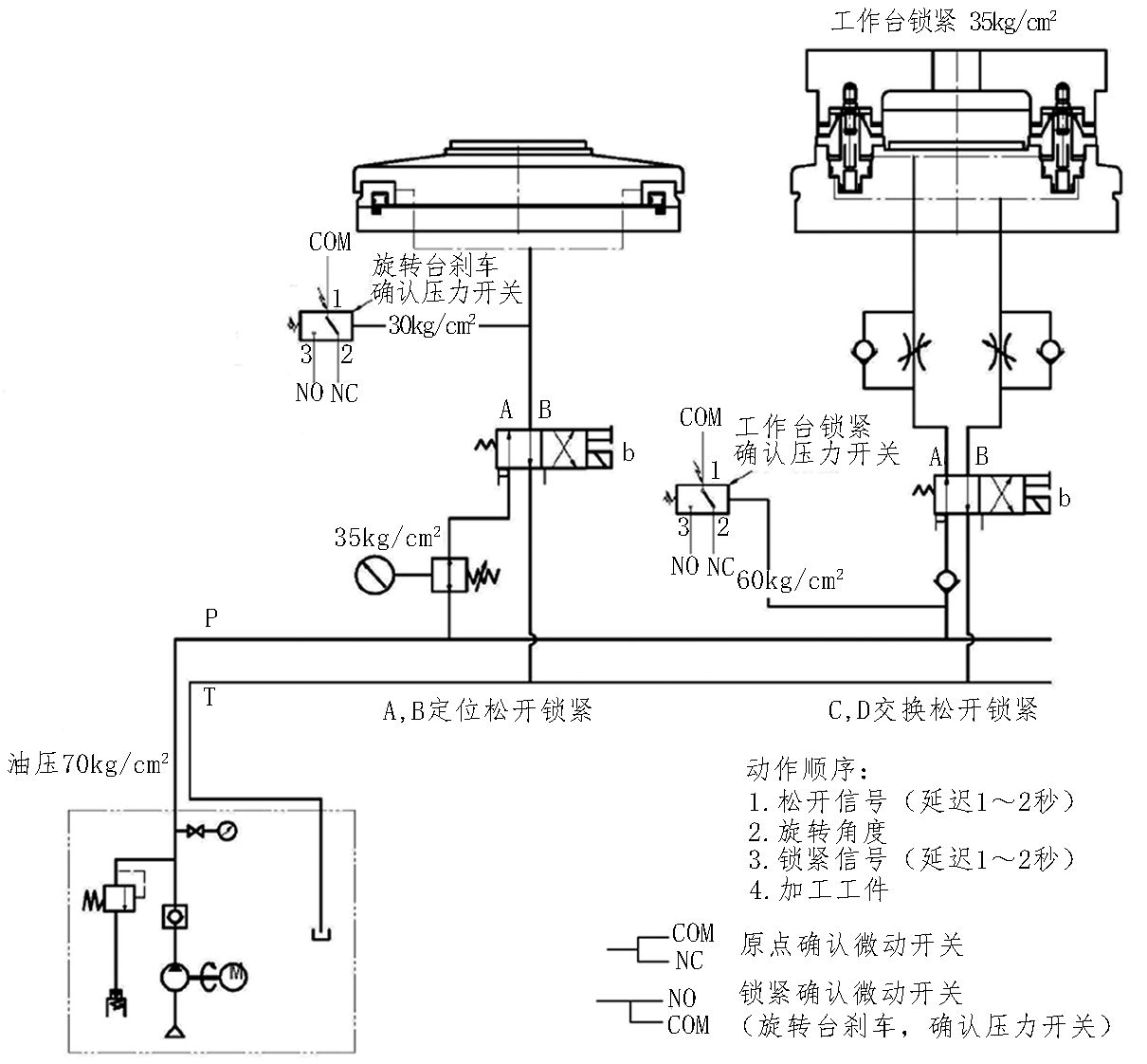

先进行数控转台机械部分设计,满足定位精度和刚度等要求,再进行液压电气部分设计,满足可靠性和快速响应性的要求.液压回路见图 5.转台油压为70 kg/cm2,转台刹车由电气开关确认.液压、电气控制保证了数据转台的可靠性,具有更好的分度精度.

|

| 图 5 数控转台的液压回路图 Fig. 5 Hydraulic circuit of NC rotary table |

3 转台调试及检测分析 3.1 转台背隙调试

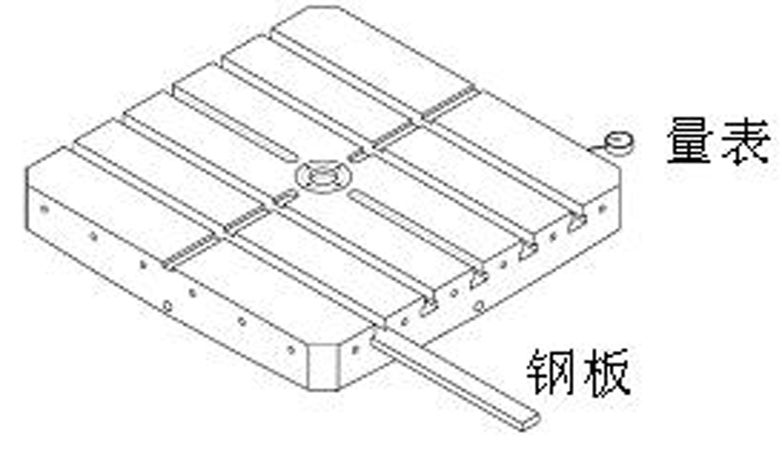

将千分表置于工作台边缘垂直上,钢板插入T型槽中,手动左右扳动钢板,观察量表变化,如图 6所示.测量分4次进行,每次以转动90°为间隔,实际背隙测量值在0.01~0.02 mm之间.背隙调整方法按照图 2论述的原理进行调整.

|

| 图 6 背隙测量方法 Fig. 6 Measurement method of back-lash |

3.2 机械原点调试和补正

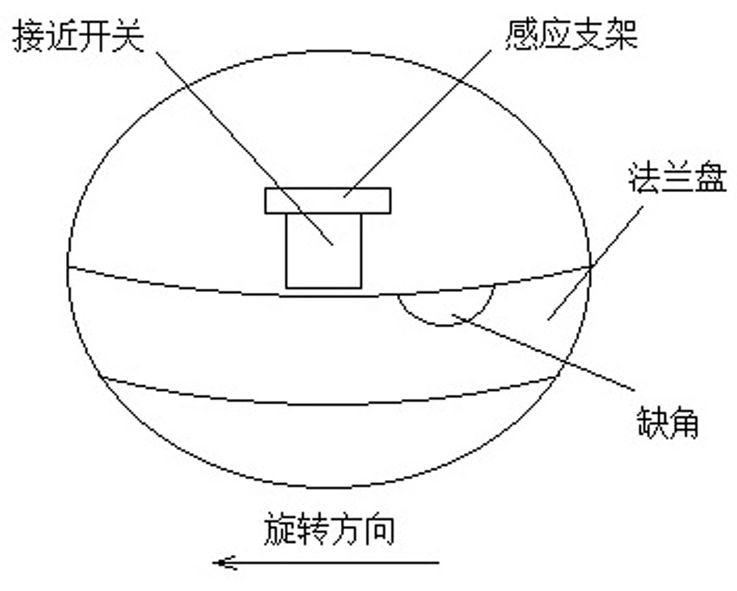

背隙调整完后要对机械原点进行调试和补正,因为数控转台的工作起始位置由机械原点确定,每次使用前都要进行回机械原点的动作.为了方便调试和补正,机械原点设置在当T型槽和转台底座平行时的位置.机械原点结构如图 7所示,当接近开关经过缺角前端时开始减速,经过缺角末端时停止转动.数控转台机械原点测试和补正均要将测量值做补正和设定NC参数.

|

| 图 7 数控转台机械原点结构 Fig. 7 Origin mechanical structure of NC rotary table |

3.3 实验分析

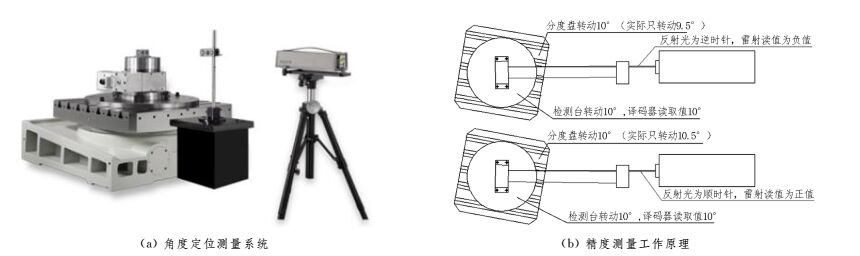

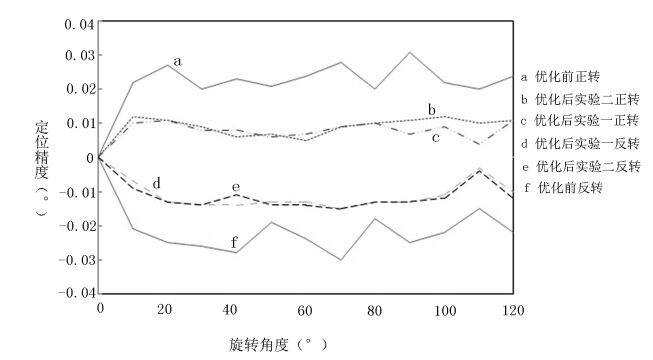

对优化设计结果进行验证,测量原理与过程如图 8所示,工作台在自带译码器条件下以固定分度间隔旋转,Agilent角度定位测量系统测量实际旋转角度,并记录每次测量的偏差,即控制角度与实际角度的偏差.[7-9]实验过程分别对优化设计前和优化设计后的转台进行精度测量,得到对比数据分析结果如图 9所示.从图 9可以看出,优化设计后转台的定位精度和重复定位精度均优于当前转台,精度平均值提高1倍以上.本次优化设计的研究与实验对转台技术提高具有重要意义.

|

| 图 8 数控转台角度精度测量工作原理 Fig. 8 NC rotary table Angular Position Measurement System |

|

| 图 9 定位精度测量值 Fig. 9 Measure Values of Position Accuracy |

4 结论

1) 在分析双导程和双蜗杆传动系统的基础之上,重新设计相应的背隙调整机构;分析液压锁紧机构和工作台松开/夹紧机构的特性并进行结构优化,明确其在转台中的应用.

2) 对数控转台实际的工况进行分析,优化设计了部分机械结构,同时设计相应的液压和电气回路,满足了实际使用的精度、稳定性、快速响应,以及可靠性的要求.

3) 阐述了优化后传动系统的背隙调整方法,并对优化后的转台进行调试和精度检测;通过检测数据可知,改进后转台的定位精度和重复定位精度得到很大的提高,对转台技术的提高具有重要作用.

| [1] | 成大先. 机械设计手册 (第五版)[M]. 北京: 化学工业出版社, 2010. |

| [2] | 王爱玲. 现代数控机床[M]. 北京: 国防工业出版社, 2009. |

| [3] | 顾华锋, 洪荣晶. 数控机床回转工作台动态性能分析与仿真[J]. 机床与液压, 2008, 36(5): 216–219. |

| [4] | 雷亮, 吴涛. 变导程蜗轮蜗杆副在高精度分度中的应用[J]. 机床与液压, 2007, 35(3): 66–67. |

| [5] | 秦柱学, 殷国富, 陈珂. 高速卧式加工中心回转工作台刚度有限分析方法[J]. 机械制造, 2011, 49(558): 4–7. |

| [6] | 姜华. 高速精密卧式加工中心开发的关键技术研究[D]. 四川: 四川大学机械制造及其自动化, 2007. |

| [7] | 陈光胜, 梅雪松, 陶涛. 一种四轴联动机床转台运动误差的快速检测及分离方法[J]. 西安交通大学学报, 2011, 45(9): 6–10. DOI:10.7652/xjtuxb201109002. |

| [8] | Tsutsumi M, Saito A. Identification of angular and positional deviations inherent to 5-axis machining centers with a tilting-rotary table by simultaneous four axis control movements[J]. International Journal of Machine Tools & Manufacture, 2004, 44: 1333–1342 |

| [9] | Sharif Uddina M., Soichi Ibarakia, Atsushi Matsubaraa, et al. Prediction and compensation of machining geometric errors of five-axis machining centers with kinematic errors[J]. Precision Engineering, 2009, 33(2): 194–201 DOI:10.1016/j.precisioneng.2008.06.001. |

2017, Vol. 23

2017, Vol. 23