各类机械产品在复杂服役环境及外场载荷的作用下,其表面往往形成附着力强、覆盖面积大的污染层,如发动机内部的积炭[1]。且为减弱服役环境对钢铁结构的腐蚀,通常在其初始制造阶段增加表面涂层[2],如油漆等。当其退役时,内部蕴含的大量可回收资源亟需合理处置,以满足当前绿色制造的要求,因此再制造工程应运而生[3]。清洗作为再制造工程的首要环节[4],其清洗质量直接影响后续零件表面缺陷的检测及修复涂层的结合强度[5]。

工业上,针对零件表面污染物的去除方法主要有高温热分解、激光处理、喷丸处理、有机溶剂处理和干冰处理。高温热分解是通过加热使清洗舱内零件表面的有机污物发生裂解反应,但能耗较高,同时会增加热裂纹产生几率,造成基体损伤[6]。激光清洗的小尺寸清洗范围限制了有害气体的净化效率,危害人体健康。喷丸处理虽去除效率高,但噪声大,易产生大量有害人体健康、污染环境的粉尘颗粒[7]。有机溶剂处理过程中有机废液及污物碎片极易对环境造成不可估量的损害[8]。干冰处理过程中的干冰瞬间汽化虽可脆化污物[9],但气化产生的CO2加剧温室效应。而熔盐清洗技术凭借其低熔点和碱性清洗环境的优势,能够在300 ℃左右的低温下破坏污染物中的化学键,降低污物附着强度,从而达到去除目的。

目前,国内外相关学者对熔盐清洗技术做了大量的研究工作。WEBSTER等[10]研发了清洗范围更广的熔盐配方——1.5~3倍的金属氢氧化物、1倍碱金属硝酸盐,且混有一小部分氯离子,该配方可去除金属表面的大部分污染物。LONG等[11]利用NaOH:NaNO3=1:1的熔盐配方清洗涡轮增压器中心架表面的积炭,以清洗周期和清洁度为评判指标,变化温度和NaNO3比例,建立了清洗周期和清洁度的回归方程和响应面模型。针对熔盐配方优化,葛顺鑫等[12]利用DSC和蓝宝石法研究了KNO3-NaNO2的熔点及比热,发现该配方熔点为145 ℃,且随KNO3含量的升高,配方熔点逐渐增高,比热值下降。聂延艳[13]对配方进行了改进,建立了积炭去除效果与NaOH含量的关系图,确定配方中NaOH的最佳占比为30%,并通过开展NaNO3-KNO3-NaNO2-NaOH清洗实验,确定了清洗积炭的最优参数:温度330~360 ℃,m(NaNO2)≥40%。针对熔盐清洗作用机制,姚帅帅等[14]综合熔盐与积炭的理化性质,将清洗机理阐述为热膨胀作用、表面张力作用和化学作用。综上所述,国内外学者对熔盐清洗技术的参数优化及清洗机理做了大量研究,但配方中NaNO2的存在,使得配方热稳定性较低,易产生有毒气体。在参数优化时,所需预实验较多,造成样品浪费,提高清洗成本,同时也缺乏依据气体产物成分、污物理化性质对熔盐改进配方的去除作用进行系统性阐述。

本文针对原有配方中易分解、毒性高的NaNO2组分,使用Na2CO3进行替换,配制NaNO3—KNO3—Na2CO3—NaOH四元改进配方。利用(准)共晶系相变材料熔点及熔化潜热预测模型和DSC试验,对改进配方熔点进行理论计算及试验测试,利用Minitab 17.0分析熔点计算值及实测值的变化趋势,结合响应变量优化器,获得最低熔点及对应组分比例。其次采用最优配方开展清洗实验,验证其清洗效果及机械性能变化,同时综合FTIR、EDS、GC-MS对污物及气体产物的分析结果,对改进配方的污物去除作用进行系统性阐述。

2 实验 2.1 实验材料配制改进配方使用的NaNO3、KNO3、Na2CO3、NaOH均为分析纯,纯度98%,上海国药集团化学试剂有限公司生产。

效果验证试验样件选自徐工集团退役工程机械液压缸筒零件,材质为45#,并且使用线切割将其沿圆周均分成8份,宽度为120 mm。

2.2 实验设备及方法差式扫描量热仪(DSC):214 Polyma型;测试方法:由于测试所需样品较少,故首先按比例配制配方,然后加热,待其完全熔化充分混合后,冷却至室温,并使用研钵将其研磨成粉末,取5 mg放入坩埚中加热,测试温度为25~450 ℃,空气气氛。

数显式中心电子温度计:T-105型;技术参数:温度范围-40~500 ℃,精度0.1 ℃;测试方法:将改进配方配制完成后,放入容器中加热,待其从固态转变为液态时,将温度探头放入液面以下且不触碰容器底面,读取数值。

微机控制电子万能试验机:WDW-50E型;主要技术参数:测试范围100 N~5 kN,分辨力0.005% FN;测试方法:将与液压缸筒材质相同的45#制作成拉伸测试标准样件,设置实验组及对照组,并将实验组使用最优改进配方在300 ℃下清洗4 min,空冷后超声水洗去除表面残余熔盐,然后与对照组一同进行拉伸测试。

数显洛氏硬度计:200HRS-150型;主要技术参数:初试验力10 kg (98.07 N)、试验力60 kg(588 N)、100 kg(980 N)、150 kg(1471 N),保荷时间0~60 s;测试方法:将45#制作成直径25 mm,高度20 mm的样件,设置实验组及对照组,并将实验组按照与拉伸试验相同方式进行操作,完成后分别在对照组和实验组表面选取5个点测试硬度,并取平均值作为清洗前后样件的表面硬度。

手持粗糙度仪:R100型;其测量范围为Ra 0.005 ~16 μm。测试方法:将切割后的缸筒样件分成对照组及实验组,使用与拉伸强度测试相同的清洗方式处理对照组,然后对实验组与对照组的缸筒内壁进行测量,读取并记录粗糙度数值。

FTIR分析仪:VERTEX-70型;技术参数:分辨率为0.3~0.6 cm-1,标准光谱范为7 800~370 cm-1;测试方法:取5 mg油漆粉末与150 mg KBr混合,并充分研磨至颗粒<2.5 mm,随后使用约10~12 MPa的压力将其压成透明薄片,最后放入分析舱内进行检测,并记录400~4 000 cm-1范围内数据。

EDS分析仪:Empyrean型;测试方法:对切割后的缸筒剖面进行抛光处理,使用SEM中的EDS模块,选择10 keV电压,500倍放大条件下线扫描整个油漆剖面。

GC-MS分析仪:7890B-5977A型;测试方法:选择PLOT-Q毛细管柱作为色谱柱,以纯度> 99%、流速0.8 mL·min-1的氦气作为载气,设置样品进口处温度250 ℃;分析舱内测试温度起始值35 ℃,以10 ℃·min-1的升温速率升温至终点值250 ℃,保留20 min;选择电轰击电离(EI)作为电离方式,电离能量为70 eV,离子源温度250 ℃,扫描范围50~300 amu,最大扫描速率> 12 000 amu·s-1。

3 改进配方熔点理论计算及试验测试 3.1 基于熔点预测模型的改进配方熔点理论计算由于NaNO2在清洗系统中的种种限制及危害,且为提高熔盐系统的热稳定性,增强熔盐系统的溶氧能力,故使用分解温度为1 744 ℃的Na2CO3进行替换。为探究改进配方的熔点,利用多元(准)共晶系相变材料熔点及熔化潜热预测模型对含NaNO3的改进配方熔点进行理论计算。该熔点预测模型的计算式如式(1)所示[15]。

| $\frac{1}{T}{\rm{ = }}\frac{1}{{{T_A}}} - \frac{R}{{{M_A}\Delta {H_A}}}\ln {X_A}$ | (1) |

式中:T为含有组分无机盐A的混合熔盐的熔化温度(K);TA为组分无机盐A纯物质的熔化温度(K);R为气体常数,数值及单位为8.315 J·(mol·K) -1;MA组分无机盐A纯物质的相对分子质量;XA为混合熔盐中的主要组分A所对应的物质的量分数,即摩尔分数;

由于改进配方各组分相变前后温度范围变化较小,比热容变化较小,因此可使用共晶系熔化潜热简化模型进行计算,如式(2)所示:

| ${H_m} = {T_m}\mathop \sum \limits_{i = 1}^n \frac{{{X_i}{H_i}}}{{{T_i}}}$ | (2) |

式中:Hm为混合物的熔化潜热(J·mol-1);Hi为第i种无机盐组分纯物质的融化潜热;Xi为第i种无机盐组分的物质的量分数;Ti为第i种无机盐组分纯物质的熔点;Tm为混合物熔点。

由于改进配方中每单一组分发生固-液相变时拥有固定相变点,且各组分融化后均不互相发生化学反应,固态时完全不溶,液态时完全互溶[16],因此可使用上述预测模型对此配方进行热力学理论研究。

根据前期文献调研以及清洗效果[17],发现NaOH总占比为30%时,清洗周期最短、清洗效果最好[13],故仍然将NaOH比例设为30%。由于Na2CO3的熔点为851 ℃,高于其他3组分的熔点,因此配方熔点出现于Na2CO3的低占比区域,故将Na2CO3比例范围设为0.1~0.3,其余两组分的比例范围设为0.1~0.8。然后使用Minitab 17.0的混料实验设计模块进行试验设计,设计结果及对应热力学参数如表 1所示。

|

|

表 1 混料试验结果及对应热力学参数 Table 1 Mixing test results and the corresponding thermodynamic parameters |

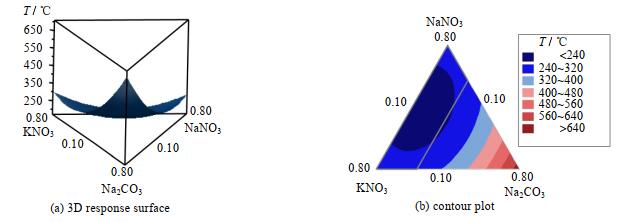

根据表 1中各组分的热力学参数、比例关系及式(1)、(2),可计获得改进配方熔点的理论计算值,如表 2中第2列所示。为直观展现各组分比例与计算熔点的关系,利用Minitab分析改进配方熔点计算值,获得理论计算熔点的三维响应曲面图及等值线图,如图 1所示。

|

|

表 2 13组配方混合熔点理论计算值与实测值及及二者相对误差 Table 2 Measured melting point values of 13 formulations and relative error ratios |

|

图 1 理论计算熔点的三维响应曲面图及等值线图 Fig.1 3D response surface and contour plot of theoretically calculated melting points |

由图 1(a)可知,该改进配方的理论计算熔点呈现“中间凹、顶点凸”的趋势,表明Na2CO3比例固定的前提下,熔点计算值随NaNO3、KNO3比例的升高呈先下降后升高的变化趋势。当Na2CO3的比例处于低水平时,熔点理论计算值均处于较低水平。因此在Na2CO3的低水平,NaNO3、KNO3的中间水平会出现理论熔点最低点。图 1(b)等值线图中左上方的深蓝色区域展现出良好的低熔点范围,与图 1(a)显示的熔点计算值变化趋势一致,该区域熔点低于240 ℃,通过响应变量优化器对熔点计算值进行优化,获得熔点计算值最低时的组分比例为m(NaOH)=0.3,m(NaNO3):m(KNO3):m(Na2CO3)=0.441:0.429:0.130,其最低熔点计算值为201.94 ℃。

3.2 改进配方熔点DSC试验测试为进一步分析改进配方熔点变化规律,验证预测模型计算准确性,利用DSC对上述13组改进配方的熔点进行测试,获得如表 2第3列所示的改进配方实测熔点,并计算了熔点计算值与实测值的相对误差。结果显示当NaOH:NaNO3:KNO3:Na2CO3= 0.3:0.175:0.42:0.105时,改进配方熔点最低,为218.93 ℃。使用Minitab进一步分析熔点实测值的变化趋势,获得如图 2所示的DSC实测熔点的响应曲面图以及等值线图。

|

图 2 DSC测试熔点响应曲面图及等值线图 Fig.2 3D response surface contour plots of measured melting point by DSC |

图 2(a)显示,改进配方实测熔点呈现“中间凹、顶点凸”的趋势,图 2(b)左上方深蓝色区域熔点实测值最低,该区域熔点低于250 ℃,二者均与图 1显示的熔点计算值变化趋势相同,熔点实测值最低点与计算值最低出现位置相同,均出现在Na2CO3的低水平,NaNO3、KNO3的中间水平,进一步验证了预测模型的可行性及准确性。响应变量优化器优化结果显示,熔点实测值最低点各组分比例为m(NaOH) = 0.3,m(NaNO3):m(KNO3):m(Na2CO3) = 0.444:0.430:0.126,其最低熔点为207.64 ℃,与熔点计算值最低点仅相差5.70 ℃,二者熔点最低点对应组分比例相差极小。而表 2第3列结果显示,熔点计算值与实测值的相对误差仅为3.5%,在可接受误差范围内,表明熔点计算值与实测值数据吻合程度良好。结合熔点计算值与实测值一致的变化趋势,相近的最低熔点及对应组分比例,进一步证明了该预测模型用于熔盐清洗配方优化的可行性,指导未来配方优化,降低优化成本。

4 清洗效果检测及去除作用研究为探究最优改进配方的清洗效果及去除作用,检测基体机械性能,设计开展了清洗试验进行研究。使用组分比例为m(NaOH)=0.3,m(NaNO3):m(KNO3):m(Na2CO3)=0.444:0.430:0.126的最优改进配方对徐工集团退役液压缸筒零件进行清洗研究。

4.1 清洗效果检测在持续的高温作用下,清洗系统内部温度逐渐升高,当温度达到配方熔点时,清洗池内无机盐由固态转变为粘稠状的液态,此时使用数显式温度计测量其温度,结果显示温度为208.9 ℃,与上述优化结果非常接近。将清洗样件放入清洗池中,样件表面油漆快速分解,清洗4 min后,油漆被完全去除。

清洗过程中的高温作用及熔盐腐蚀可能会对零件性能造成不利影响,因此需验证清洗前后的零件机械性能变化是否符合要求。鉴于液压缸筒高压的服役环境及内表面较高的粗糙度要求,故选择拉伸强度、硬度及表面粗糙度3个测试项目对其进行性能测试,测试结果如表 3所示。结果显示,清洗前后硬度和抗拉强度的变化率在5%以内,虽然表面粗糙度变化率较高,但清洗后表面粗糙度仍处在液压缸筒内壁的标准范围内(Ra 0.16~0.32 μm),因此改进配方清洗后零件的机械性能符合使用要求。

|

|

表 3 试验样件抗拉强度表面粗糙度和硬度 Table 3 Tensile strength, surface roughness and hardness of each specimen |

为研究改进配方清洗污物时涉及的去除作用,首先分析污物的理化性质,然后结合清洗过程中气体产物组分及清洗系统内离子成分,从化学作用和高温作用两方面进行研究。清洗污物为液压缸筒表面油漆涂层,其表面光滑、附着力强,内部呈现明显分层结构,包含聚氨酯类的黄色面漆以及环氧树脂类的砖红色底漆两层,漆层整体厚度为100 μm左右,以机械结合的方式与缸筒基体连接[18]。

4.2-1 油漆成分分析1) 元素分析

使用EDS能谱扫描油漆获得如表 4所示的油漆内部元素组成。结果显示,C、O元素在油漆组分中所占的比重最大,高达81.01%,表明油漆的主要成分为有机物。

|

|

表 4 油漆内部各组成元素及质量分数 Table 4 Elemental composition and mass fractions of the paint |

2) 红外分析

使用FTIR分析油漆中底漆与面漆的内部基团,获得如图 3所示的油漆红外光谱。由图 3(a)可知,2 932.04 cm-1处出现明显的吸收峰,显示面漆中含大量C─H键,表明面漆中主要成分为有机物,进一步验证了表 4所示结果;1 725.46和1 687.97 cm-1处的吸收峰表明面漆中含有酮基(C═O);1 462.10 cm-1处出现较为明显吸收峰,结合2 932.04 cm-1处C─H键吸收峰的分析结果表明面漆中含有芳香烃类基团;1 135.59与1 074.41 cm-1处的2个吸收峰表明面漆中含有酯基(─COO─);1 379.95与870.08 cm-1处的吸收峰显示面漆中含有硝基(─NO2)成分。

|

图 3 油漆红外光谱图 Fig.3 Infrared spectra of the paint samples |

由图 3(b)可知,底漆在2 926.37 cm-1处的吸收峰显示底漆中含有C─H键,表明底漆同面漆一样主要成分为有机物;1 444.56及1 296.51 cm-1处的吸收峰表明底漆中含有芳香烃类基团;1 238.86与1 021.74 cm-1区域的双峰为酯基的特征峰,表明底漆中也含有酯基(─COO─);920.18与882.27 cm-1区域的吸收峰表明底漆内可能含有羧基(─COOH)。

4.2.2 改进配方去除作用1) 化学作用

在实验过程中,可明显观察到油漆从基体表面脱落,并伴随大量的气泡产生。其原因主要为清洗系统内无机盐在高温作用下可电离出NO3-、OH-、CO32-等离子,与溶解于熔盐内的氧气共同与油漆发生化学反应。为研究清洗系统内的化学过程,对反应过程中的气体产物进行检测,并结合油漆内部官能团,描述清洗系统内的化学反应。

首先通过气相色谱初步分析气体产物,获得如表 5所示的气体产物主要成分及含量。结果显示,所收集的气体成分与空气相近,且不含氮氧化合物等无机污染气体,进一步表明改进配方的热稳定性得到提高。与大气成分相比,气体中CO2含量有明显升高,由于Na2CO3的分解温度为1 744 ℃,300 ℃的清洗温度远低于其分解温度,故CO2含量的升高并非来源于Na2CO3的分解,同时结合气体中CH4及其他复杂气体的出现,进一步证明了清洗系统内发生了化学反应。

利用GC-MS进一步分析气体产物,获得如表 6所示的复杂气体的组分及含量。结果显示,复杂有机废气中共有18种化合物,其中烃类7种、醛类5种、酯类3种、酮类2种、醇类1种。其中烃类、酯类及醇类化合物主要来源于油漆高分子化合物的裂解作用,醛类、酮类化合物主要来源于污物中羟基基团的不完全氧化反应。氧化反应产生原因主要为NO3-和CO32-的存在,使得O2清洗介质中的溶解度得到提高,且以O22-和O2-的形式存在[21],同时NO3-可催化O22-向O2-转化,增强了清洗系统内氧化作用效果[22-23]。因此熔盐清洗有机污物的化学作用主要为裂解反应与氧化反应,清洗系统内的化学反应方程式如下所示:

| ${{\rm{C}}_{{\rm{(2}}x{\rm{ + }}z{\rm{)}}}}{{\rm{H}}_{{\rm{2}}y}}{{\rm{O}}_{{\rm{2z}}}}\xrightarrow{{{\rm{300 }}{}^{\rm{o}}{\rm{C}}}}{\rm{2}}{{\rm{C}}_x}{{\rm{H}}_y}{\rm{ + zC}}{{\rm{O}}_{\rm{2}}}$ |

| ${{\rm{O}}_{\rm{2}}}{\rm{ + 2CO}}_{\rm{3}}^{{\rm{2}} - }\xrightarrow{{{\rm{300 }}{}^{\rm{o}}{\rm{C}}}}{\rm{2O}}_{\rm{2}}^{{\rm{2}} - }{\rm{ + 2C}}{{\rm{O}}_{\rm{2}}}$ |

| ${\rm{3}}{{\rm{O}}_{\rm{2}}}{\rm{ + 2CO}}_{\rm{3}}^{{\rm{2}} - }\xrightarrow{{{\rm{300 }}{}^{\rm{o}}{\rm{C}}}}{\rm{4O}}_{\rm{2}}^ - {\rm{ + 2C}}{{\rm{O}}_{\rm{2}}}$ |

| ${\rm{O}}_{\rm{2}}^{{\rm{2}} - }{\rm{ + 2NO}}_{\rm{3}}^ - \xrightarrow{{{\rm{300 }}{}^{\rm{o}}{\rm{C}}}}{\rm{2O}}_{\rm{2}}^ - {\rm{ + 2NO}}_{\rm{2}}^ - $ |

| ${\rm{NO}}_{\rm{2}}^ - {\rm{ + O}}_{\rm{2}}^{{\rm{2}} - }\xrightarrow{{{\rm{300 }}{}^{\rm{o}}{\rm{C}}}}{\rm{NO}}_{\rm{3}}^ - {\rm{ + }}{{\rm{O}}^{2 - }}$ |

| ${\rm{R}}-{\rm{C}}{{\rm{H}}_{\rm{2}}}-{\rm{OH + O}}_2^ - \xrightarrow{{{\rm{30}}{{\rm{0}}_{}}{}^{\rm{o}}{\rm{C}}}}{\rm{R}}-{\rm{CHO + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}$ |

| ${{\rm{R}}_{\rm{1}}}{{\rm{R}}_{\rm{2}}}-{\rm{CH}}-{\rm{OH + }}\frac{{\rm{1}}}{{\rm{2}}}{\rm{O}}_2^ - \xrightarrow{{{\rm{30}}{{\rm{0}}_{}}{}^{\rm{o}}{\rm{C}}}}{{\rm{R}}_{\rm{1}}}-{\rm{CO}}-{{\rm{R}}_{\rm{2}}}$ |

2) 高温作用

在清洗系统内部,较高的清洗环境温度为改进配方提供了熔化所需的熔化潜热,使得无机盐从固相转变为液相[24],使得熔盐介质能够更好的与油漆表面结合[25],形成油漆-熔盐反应界面,为CO32-、

另一方面,由于油漆主要成分为有机物,高温作用下油漆表面会发生一定程度软化,借助热膨胀程度的差异,油漆发生不同程度的延展,在产生裂纹的同时,油漆表面也会产生“凹凸不平”的沟壑[27],增加了油漆的表面粗糙度,增大了污物-熔盐反应界面的界面面积,借助高温作用激发出的低表面张力特性,加速了反应界面处的离子交换速率,使得反应界面处的离子浓度保持在较高水平,从而加速与污染物的化学反应速率。

综上所述,四元熔盐的主要去除作用为化学作用和高温作用。在上述作用下,污染物表面产生大量裂纹、沟壑,并逐渐分解、脱落,污物与零件基体的结合强度降低,逐渐与基体分离,并随清洗介质的流动向零件四周扩散,最后分解消失。

5 结论(1) 该四元无机盐配方具有很好的稳定性,由于其熔点低,清洗温度未达到配方任意组分的分解温度,不会因分解造成环境以及人体的损害,并依据污物及气体产物成分,结合温度环境,从氧化和裂解反应为主的化学作用和高温作用两方面系统阐释了改进配方对污物的去除作用。

(2) 使用(准)共晶系相变材料熔点及熔化潜热预测模型对改进配方的混合熔点进行理论计算,并利用DSC进行验证,结果表明二者最大绝对值误差为3.5%,响应曲面图以及等值线图显示的变化趋势一致,最优配方比例相近,最低熔点相差5.70 ℃,相对误差为2.74%,吻合程度高,该预测模型可准确计算改进配方熔点,且最优改进配方去污效果良好,清洗前后机械性能均符合要求,并确定最优清洗配方为m(NaOH)=0.3,m(NaNO3):m(KNO3):m(Na2CO3)=0.444:0.430:0.126。

(3) 本文改进配方仅面向熔盐清洗技术的应用,且清洗对象仅为有机污染物。针对不同污物类型的零件,其清洗配方需进一步确定,以保证清洗效果、清洗质量以及清洗后基体机械性能符合再制造生产标准。

| [1] |

姚帅帅, 贾秀杰, 王兴, 等. 发动机气门积炭的熔盐清洗工艺[J]. 中国表面工程, 2015, 28(4): 121-126. YAO S S, JIA X J, WANG X, et al. Molten salt cleaning process of carbon deposition on engine valve[J]. China Surface Engineering, 2015, 28(4): 121-126. DOI:10.11933/j.issn.1007-9289.2015.04.016 |

| [2] |

YANG Z, WANG L, SUN W, et al. Superhydrophobic epoxy coating modified by fluorographene used for anti-corrosion and self-cleaning[J]. Applied Surface Science, 2017, 401(15): 146-155. |

| [3] |

徐滨士, 董世运, 朱胜, 等. 再制造成形技术发展及展望[J]. 机械工程学报, 2012, 48(15): 96-105. XU B S, DONG S Y, ZHU S, et al. Prospects and developing of remanufacture forming technology[J]. Journal of Mechanical Engineering, 2012, 48(15): 96-105. DOI:10.3901/JME.2012.15.096 |

| [4] |

PENG S, LI T, SHI J, et al. Simplified life cycle assessment and analysis of remanufacturing cleaning technologies[J]. Procedia Cirp, 2015, 29(2015): 810-815. DOI:10.1016/j.procir.2015.01.030 |

| [5] |

LIU W W, ZHANG B, LI Y Z, et al. An environmentally friendly approach for contaminants removal using supercritical CO2 for remanufacturing industry[J]. Applied Surface Science, 2014, 292(1): 142-148. |

| [6] |

郭琦, 李方义, 姚帅帅, 等. 面向再制造的HT250毛坯除漆技术及工艺优化[J]. 中南大学学报(自然科学版), 2016, 47(1): 77-81. GUO Q, LI F Y, YAO S S, et al. Decoating technology and process optimization of blank HT250 based on remanufacturing[J]. Journal of Central South University(Science and Technology), 2016, 47(1): 77-81. |

| [7] |

LI M Z, LIU W W, QING X C, et al. Feasibility study of a new approach to removal of paint coatings in remanufacturing[J]. Journal of Materials Processing Technology, 2016, 234(2016): 102-112. DOI:10.1016/j.jmatprotec.2016.03.014 |

| [8] |

SIVAKUMAR V, CHANDRASEKARAN F, SWAMINATHAN G, et al. Towards cleaner degreasing method in industries:ultrasound-assisted aqueous degreasing process in leather making[J]. Journal of Cleaner Production, 2009, 17(1): 101-104. DOI:10.1016/j.jclepro.2008.02.012 |

| [9] |

MASA V, KUBA P. Efficient use of compressed air for dry ice blasting[J]. Journal of Cleaner Production, 2016(111): 76-84. DOI:10.1016/j.jclepro.2015.07.053 |

| [10] |

WEBSTER H G, FALTER C L. Process of cleaning metal surfaces and compositions: US, 2458661A[P]. 1949-01-11.

|

| [11] |

LONG Y, LI J, TIMMER D H, et al. Modeling and optimization of the molten salt cleaning process[J]. Journal of Cleaner Production, 2014, 68(1): 243-251. |

| [12] |

葛顺鑫, 李方义, 贾秀杰, 等. 二元硝酸盐的热物性测试及比热分析[J]. 功能材料, 2014, 45(15): 15009-15011. GE S X, LI F Y, JIA X J, et al. Analysis on thermal physics and test of specific heat capacity of binary nitrate salt[J]. Function Materials, 2014, 45(15): 15009-15011. |

| [13] |

聂延艳.再制造发动机典型污垢的熔盐清洗工艺研究[D].济南: 山东大学, 2015. NIE Y Y. Molten salt cleaning process research of remanufacturing engine typical fouling[D]. Jinan: Shandong University, 2015. 10.7666/d.Y2793563 |

| [14] |

姚帅帅, 贾秀杰, 王兴, 等. 面向再制造的熔盐清洗积碳机理研究及工艺优化[J]. 功能材料, 2015, 46(18): 18121-18128. YAO S S, JIA X J, WANG X, et al. Mechanism research and process optimization about molten salt cleaning carbon deposition of remanufacturing parts[J]. Function Materials, 2015, 46(18): 18121-18128. DOI:10.3969/j.issn.1001-9731.2015.18.025 |

| [15] |

张寅平, 苏跃红. (准)共晶系相变材料融点及融解热的理论预测[J]. 中国科学技术大学学报, 1995, 25(4): 474-478. ZHANG Y P, SU Y H. Prediction of the melting temperature and the fusion heat of (quasi-) eutectic PCM[J]. Journal of University of Science and Technology of China, 1995, 25(4): 474-478. |

| [16] |

李志广, 黄红军, 张敏, 等. 二元共晶系相变材料热力学模型的研究[J]. 军械工程学院学报, 2009, 21(3): 71-74. LI Z G, HUANG H J, ZHANG M, et al. A study of thermodynamics model for binary eutectic system phase change material[J]. Journal of Ordnance Engineering College, 2009, 21(3): 71-74. |

| [17] |

葛顺鑫.再制造盐浴清洗技术分析与应用[D].济南: 山东大学, 2014. GE S X. Analysis and application of salt bath cleaning in remanufacturing[D]. Jinan: Shandong University, 2014. 10.7666/d.Y2598684 |

| [18] |

张保财, 孙一航, 贾秀杰, 等. 基于熔盐超声复合的除漆技术研究及工艺优化[J]. 表面技术, 2018, 47(8): 289-296. ZHANG B C, SUN Y H, JIA X J, et al. De-painting technology based on ultrasonic compounding of molten salt and technology optimization[J]. Surface Technology, 2018, 47(8): 289-296. |

| [19] |

孙一航, 张保财, 贾秀杰, 等. 再制造零件表面油漆的熔盐清洗去除作用[J]. 表面技术, 2018, 47(9): 279-286. SUN Y H, ZHANG B C, JIA X J, et al. Removal effect of molten salt cleaning for paint coatings on remanufactured parts[J]. Surface Technology, 2018, 47(9): 279-286. DOI:10.16490/j.cnki.issn.1001-3660.2018.09.037 |

| [20] |

ZHANG B C, JIA X J, LI F Y, et al. Research on the effect of molten salt ultrasonic composite cleaning for paint removal[J]. ACS Omega, 2019, 4(16): 17072-17082. DOI:10.1021/acsomega.9b02880 |

| [21] |

VOLKOVICH V A, GRIFFITHS T R, FRAY D J, et al. A new method for determining oxygen solubility in molten carbonates and carbonate-chloride mixtures using the oxidation of UO2 to urinate reaction[J]. Journal of Nuclear Materials, 2000, 282(23): 152-158. |

| [22] |

GRIFFITHS T R, VOLKOVICH V A. A new technology for the nuclear industry for the complete and continuous pyrochemical reprocessing of spent nuclear fuel:Catalyst enhanced molten salt oxidation[J]. Nuclear Technology, 2008, 163(3): 382-400. DOI:10.13182/NT08-A3997 |

| [23] |

YAO Z, LI J, ZHAO X. Molten salt oxidation:A versatile and promising technology for the destruction of organic-containing wastes[J]. Chemosphere, 2011, 84(9): 1167-1174. DOI:10.1016/j.chemosphere.2011.05.061 |

| [24] |

ZHAO C Y, WU Z G. Thermal property characterization of a low melting-temperature ternary nitrate salt mixture for thermal energy storage systems[J]. Solar Energy Materials and Solar Cells, 2011, 95(12): 3341-3346. DOI:10.1016/j.solmat.2011.07.029 |

| [25] |

KOBELEV M A, TKACHEV N K. Calculation of the surface tension of salt melts with divalent ions[J]. Russian Metallurgy (Metally), 2011, 2011(2): 153-157. DOI:10.1134/S0036029511020078 |

| [26] |

韩君, 李国强, WANG Yong-chang. 面漆对膨胀型防火涂层隔热性能的影响[J]. 建筑材料学报, 2017, 20(1): 71-76. HAN J, LI G Q, WANG Y C. Effect of top coating on insulating properties of intumescent coating[J]. Journal of Building Materials, 2017, 20(1): 71-76. DOI:10.3969/j.issn.1007-9629.2017.01.012 |

| [27] |

NASCIMENTO A C D S, MUZILLI C A, MIRANDA M E, et al. Evaluation of roughness and micromorphology of epoxy paint on cobalt-chromium alloy before and after thermal cycling[J]. Brazilian Oral Research, 2013, 27(2): 176-182. DOI:10.1590/S1806-83242013000100023 |