聚丙烯尾气中含有大量可回收利用的轻烃,回收利用具有较高经济效益且可减小环境污染,处理方法主要有压缩冷凝法、吸附法、深冷法、膜回收法[1]等,膜分离是在近年来迅速发展起来的一种分离技术,因低能耗、操作简单等特点而被广泛应用于聚丙烯尾气回收工艺,当前膜分离研究热点主要集中在膜材料制备、技术应用及过程评价[2-7]等方面,其中膜分离过程的评价多以经济评价、能源消耗的单一角度评价为主,在当前节能减排政策的大背景下,为了反映聚丙烯尾气膜分离过程在运营生命周期产生的环境影响、经济效益、能源消耗,采用生命周期评价方法对其进行多角度整体评价十分必要。

生命周期评价是评价某一生产过程从原料开采到运输、产品生产到运输、产品维护到处理、能源消耗及环境影响的工具[8],在能源、化工、食品[9-11]等领域都有应用。Collet等[12]对5种甲烷生产过程进行环境及经济评价,发现沼气升级-二氧化碳生产甲烷耦合技术的生产成本较低,但相比其他技术,该技术温室气体排放量显著增加;李恒冲[8]采用生命周期评价方法对煤制天然气工艺进行了环境及成本的评价,发现该过程污染物排放要低于煤发电过程,但其生命周期成本与直接使用传统燃料相比则没有明显优势。在膜分离领域,Tangsubkul等[13]对二级处理水微滤过程进行生命周期评价,并对膜的不同化学清洗过程进行灵敏度分析,发现低通量和高跨膜压力环境影响最小、而清洗频率会显著影响过程的环境表现;Zhang等[14]采用过程模拟与生命周期评价相结合的方法,计算得出不同二氧化碳捕获过程的环境影响,发现膜-低温冷凝耦合过程的能耗及环境影响最小;Gomez等[15]对电化学合成氨生产过程进行经济评价,并对经济评价的指标进行灵敏度分析,发现电价、转化率的改变对成本影响较大。

综上,在膜分离工业过程的生命周期评价文献中,从环境、能源等单一角度进行评价较多,从多角度同时对过程进行分析并对装置参数进行优化较少,且未见有聚丙烯尾气回收过程生命周期评价的相关报道。因此本文以工业聚丙烯尾气膜分离过程为背景,结合过程模拟和生命周期评价,在满足分离要求的前提下,通过分析评价指标随工艺参数的变化规律,来实现对环境、经济及能源指标的综合优化。

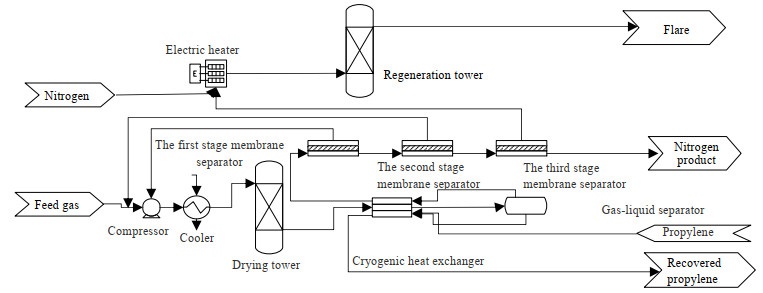

2 聚丙烯尾气膜分离过程模拟对生产过程进行生命周期评价需要大量的数据,在缺少相关数据情况下可借助流程模拟手段进行数据补充。本文评价对象为聚丙烯尾气的回收丙烯及工业氮气工业分离装置(设计流程图见图 1),其进料温度51 ℃、压力113 kPa(a)、质量流量1 590 kg·h-1,进料气摩尔分数为丙烯23.67%、丙烷3.77%、氮气71.12%、水1.44%,目前装置的运行参数基本按照设计值进行操作。

|

图 1 聚丙烯尾气分离设计流程图 Fig.1 Design flowchart of polypropylene off-gas separation |

原料气进入压缩机压缩后经冷却器冷却进入干燥塔,脱除水分后进入冷箱冷却到约-13 ℃,再进入气液分离器进行分离。分离器底部凝液为产品丙烯,顶部气相经冷箱换热后进入膜分离单元。膜分离单元由3段膜组件串联构成(膜面积分别为120、120、40 m2,丙烯/氮气选择性系数为7.5),在第1、3段膜组件中,轻烃优先透过有机膜,成为第1、2段渗透气返回压缩机,与原料气混合后再经压缩、冷凝、分液,最终丙烯回收率达到90%以上。第1、2段膜组件内的氮气被截留在原料侧,成为第2段截留气(但纯度达不到要求),需进入第3段膜组件进一步提纯达到99%以上。

根据聚丙烯尾气膜分离过程设计数据,利用常用流程模拟软件对该过程进行模拟,结果见表 1。表中xB为摩尔分数,从表中可发现,模拟结果与原设计结果相近,其中氮气产品中的氮气及丙烯产品中的丙烯组成相对误差最大为0.65%。另外,模拟结果显示,氮气产品和丙烯产品的质量流量相对误差分别为2.55%和0.26%。证明模拟结果可靠,模拟结果可代替实际操作数据来进行生命周期评价。(表 1中,氮气产品中的丙烷及丙烯产品中的氮气相对误差较大,主要原因在于二者在各自产品中组分摩尔分数较小)。

|

|

表 1 流程模拟结果与原设计结果对比 Table 1 Comparison of process simulation results with original design results |

本文生命周期的评价范围为整个膜分离装置的运营期(20 a,年运行8 000 h),主要包括环境、能源、经济3方面,涉及的5个评价指标及模型见表 2。其中能源、环境评价采用特征化模型[16-18],经济评价采用生命周期成本模型。特征化模型实质上是将特征化因子(污染物或初级能源转化成标准参照物的影响值,如全球变暖潜势以CO2当量表示)与污染物排放量(或初级能源消耗量)相乘来得到对应的特征化指标,其目的是将污染物或能源消耗统一基准进行比较,因此能较为客观地反映装置在整个生命运营期内的环境影响或能源消耗情况。

1) 环境特征化指标。用全球变暖潜势(global warming potential,GWP)和对流层臭氧前驱体潜势(tropospheric ozone precursor potential,TOPP)表示。其中,GWP反映的是气体的当量CO2排放量;TOPP反映的是当量(non-methane volatile organic compounds,NMVOC)的排放量。碳排放是当今社会非常关注的环境污染问题,而聚丙烯尾气回收过程的主要污染物排放即为NMVOC。

2) 能源特征化指标。用中国化石能源消耗潜势(Chinese fossil fuel depletion potential,CADPff)表示。以煤为基准物质,得到各能源的特征化因子,用于表示中国范围各能源的稀缺程度。

3) 经济评价指标。包括内部成本和外部成本指标。其中,外部成本(LCCex)[19]由各种排放物质对生态环境、人类健康的影响货币化后计算得到;内部成本(LCCin)包括固定成本(装置成本及配套投资成本)和操作成本(公用工程成本、装置维护成本、人工费用等)。

上述评价模型已在煤制天然气[8]、CO2捕集[14]、合成氨[20],垃圾热解[21]等化工过程中得到了合理应用,因此其对于化工过程中的膜分离过程也有适用性。为方便对比,本文以1 kg进料气为基准进行相关的计算。

4 评价结果与讨论 4.1 生命周期能源评价表 3为装置的能源评价结果。可以发现,装置运营期能源特征化指标CADPff组成中,电力消耗占比最大(约为90%),设备制造占比则很小(几乎可忽略不计)。对于本文的膜分离过程,为了减小占比很大的电力消耗,可通过减小膜面积及压缩机出口压力来实现,由此降低整个运营生命周期的能源消耗。

|

|

表 3 装置运营期CADPff组成 Table 3 Distribution of CADPff during device operation period |

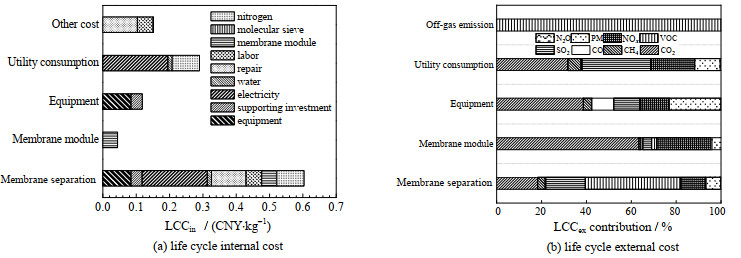

生命周期经济评价内容包括内部成本和外部成本,包括公用工程消耗、装置、膜组件和其他费用共4个部分。对内部成本而言,公用工程消耗成本包括装置运营期消耗的水、电、氮气产生的费用,装置成本是指除膜组件外其他设备的成本及配套投资,其他费用包括装置维修及人工费用;而外部成本是指各部分产生的污染物排放量折合成的货币成本(其中第4部分为过程尾气排放)。

图 2为生命周期经济评价结果。从图 2(a)可以看出,整个分离过程所需内部成本约为0.603 CNY·kg-1进料气,其中公用工程消耗占内部成本的48%,主要来源于电能及氮气的消耗。从图 2(b)可以看出,外部成本主要源于回收过程的尾气排放(约占整个分离过程的42.6%),而NMVOC则是造成外部成本的主要污染物。

|

图 2 装置运营期生命周期成本 Fig.2 Life cycle cost during device operation period |

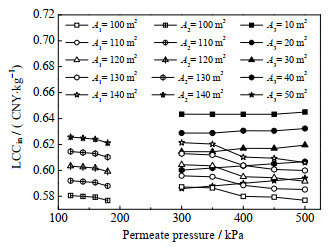

在聚丙烯尾气膜分离回收过程中,膜面积和渗透侧压力是影响生命周期内部成本的关键参数,因此本文重点对比这2种参数对生命周期内部成本的影响,二者均处于合理取值范围,结果见图 3。可以发现,随着第1、2段膜组件渗透侧压力的增大,压缩机回流量减小,而压缩机功率减小,因此生命期内部成本降低;第3段膜组件渗透侧气体不回流至压缩机,因此渗透侧压力的改变对生命周期内部成本影响不明显;1、2段膜面积的增大使得压缩机回流量增大、压缩机功率增大,导致内部成本显著增大;第3段渗透气用于吹扫并再生分子筛,吹扫气流量越大所需补充氮气流量越小,因此膜面积对生命周期成本的影响与1、2段膜面积相反。

|

图 3 膜面积及渗透侧压力对生命周期内部成本的影响 Fig.3 Effect of membrane area and permeate pressure on life cycle internal costs |

从图 3还可以发现,在满足氮气及丙烯分离要求的前提下,第2段膜面积A为100 m2、渗透侧压力为180 kPa时内部成本最小,故当第1、3段膜面积A和渗透侧压力(第1段120 m2、370 kPa,第3段40 m2、395 kPa)不变时,内部成本相比原设计最小(降低约4.3%)。

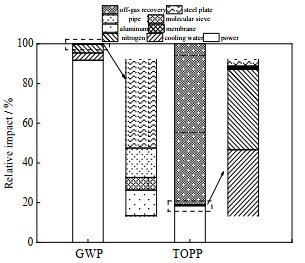

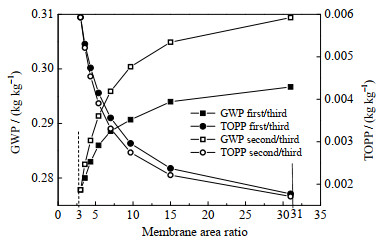

4.3 生命周期环境评价图 4为环境评价结果。可以看出公用工程消耗及尾气排放分别是环境指标GWP和TOPP的主要贡献因素。图 5在保证总的膜面积不变(与原设计相同,280 m2)的情况下,分别改变第2、3段或第1、3段(另一段膜面积不变)膜面积之比,计算GWP和TOPP,可以发现:

|

图 4 装置运营期环境影响评价 Fig.4 Environmental impact assessment during device operation period |

|

图 5 膜面积之比对环境指标的影响 Fig.5 Effect of membrane area ratio on environmental index |

当第2、3段及第1、2段膜面积之比增大时,会导致回流到压缩机的气体流量增大,从而增加了能耗(GWP增大),同时减少了尾气中的轻烃排放(TOPP减小)。

从图 5中还可以看出,在满足氮气及丙烯分离要求的前提下:以GWP最小为目标优化得到GWP值为0.278 kg·kg-1进料气,优化得到的3段膜面积均与原设计相同(此时第1、3段膜面积之比为3),这也从GWP的角度验证了原设计参数的先进性;以TOPP最小为目标优化得到TOPP值为0.001 7 kg·kg-1进料气(此时第2、3段膜面积之比为31),优化得到的3段膜面积分别为120、155、5 m2,相比于原设计,优化后TOPP降低约71%。

5 结论以聚丙烯尾气膜分离过程为研究对象,结合过程模拟数据,利用生命周期评价模型对整套装置运营期进行环境、经济及能源的生命周期评价,得到结论如下:

(1) 提出了以生命周期的5个评价指标为目标函数,结合流程模拟、生命周期评价、参数优化为一体、多种计算模块相结合的膜分离过程生命周期综合优化方法,可用于工程实际问题的多角度评价。

(2) 对涵盖环境、经济及能源的膜分离过程生命周期评价模型进行合理简化,通过计算明确了生命周期5个评价指标的主要贡献因素。其中能源指标CADPff、环境指标GWP以及内、外部成本均主要受分离过程公用工程消耗量影响,而过程中的污染物排放则是环境指标TOPP、外部成本的主要贡献因素。

(3) 以环境评价指标GWP为目标函数,通过优化膜面积,发现得到的3段膜面积与原设计相同,分别为120、120、40 m2;以环境评价指标TOPP为目标函数,通过优化膜面积,优化后的TOPP相比原设计降低约71%;以经济评价指标生命周期内部成本为目标函数,通过优化膜面积及膜渗透测压力,优化后的内部成本相比原设计降低约4.3%。

|

|

| [1] |

岳平. 聚丙烯生产过程中尾气回收系统(单元设备)的应用比较[J]. 化工设备与管道, 2011, 48(3): 14-16. YUE P. Comparison of off gas recovery system used in polypropylene production[J]. Process Equipment & Piping, 2011, 48(3): 14-16. DOI:10.3969/j.issn.1009-3281.2011.03.005 |

| [2] |

刘天翼, 朱先升, 陈光. 膜分离技术在回收炼厂气中氢气的应用[J]. 当代化工, 2016, 45(8): 1907-1909, 1912. LIU T Y, ZHU X S, CHEN G. Application of membrane separation technology in recycling hydrogen from refinery gas[J]. Contemporary Chemical Industry, 2016, 45(8): 1907-1909, 1912. DOI:10.3969/j.issn.1671-0460.2016.08.076 |

| [3] |

张启修. 液体膜分离技术在冶金中的应用现状[J]. 膜科学与技术, 2010, 30(5): 1-9. ZHANG Q X. Present situation on application of membrane separation technology for liquid in metallurgical industry[J]. Membrane Science and Technology, 2010, 30(5): 1-9. DOI:10.3969/j.issn.1007-8924.2010.05.001 |

| [4] |

张洋.全膜法工艺在中水回用中的应用研究[D].北京: 北京化工大学, 2014 ZHANG Y. Research and application of integrated membrane technology in reclaimed water recycling[D]. Beijing: Beijing University of Chemical Technology, 2014. |

| [5] |

LESSAN F, KARIMI M, BAÑUELOS J L, et al. Phase separation and performance of polyethersulfone/cellulose nanocrystals membranes[J]. Polymer, 2020, 186: 121969. DOI:10.1016/j.polymer.2019.121969 |

| [6] |

LIU J, ZHANG S, JIANG D, et al. Highly polar but amorphous polymers with robust membrane CO2/N2 separation performance[J]. Joule, 2019, 3(8): 1881-1894. DOI:10.1016/j.joule.2019.07.003 |

| [7] |

NIKOLAEVA D, AZCUNE I, TANCZYK M, et al. The performance of affordable and stable cellulose-based poly-ionic membranes in CO2/N2 and CO2/CH4 gas separation[J]. Journal of Membrane Science, 2018, 564: 552-561. DOI:10.1016/j.memsci.2018.07.057 |

| [8] |

李恒冲.煤制天然气的技术经济分析与生命周期评价[D].广州: 华南理工大学, 2015 LI H C. Techno-economic analysis and life cycle assessment of coal-based synthetic natural gas[D]. Guangzhou: South China University of Technology, 2015 |

| [9] |

GARRETT P, RONDE K. Life cycle assessment of wind power:Comprehensive results from a state-of-the-art approach[J]. The International Journal of Life Cycle Assessment, 2013, 18(1): 37-48. DOI:10.1007/s11367-012-0445-4 |

| [10] |

RESTIANTI Y, GHEEWALA S. Life cycle assessment of gasoline in Indonesia[J]. The International Journal of Life Cycle Assessment, 2012, 17(4): 402-408. DOI:10.1007/s11367-011-0372-9 |

| [11] |

RENO M L G, LORA E E S, PALACIO J C E, et al. A LCA (life cycle assessment) of the methanol production from sugarcane bagasse[J]. Energy, 2011, 36(6): 3716-3726. DOI:10.1016/j.energy.2010.12.010 |

| [12] |

COLLET P, FLOTTES E, FAVRE A, et al. Techno-economic and life cycle assessment of methane production via biogas upgrading and power to gas technology[J]. Applied Energy, 2017, 192: 282-295. DOI:10.1016/j.apenergy.2016.08.181 |

| [13] |

TANGSUBKUL N, PARAMESHWARAN K, LUNDIE S, et al. Environmental life cycle assessment of the microfiltration process[J]. Journal of Membrane Science, 2006, 284(1): 214-226. |

| [14] |

ZHANG X, SINGH B, HE X, et al. Post-combustion carbon capture technologies:Energetic analysis and life cycle assessment[J]. International Journal of Greenhouse Gas Control, 2014, 27: 289-298. DOI:10.1016/j.ijggc.2014.06.016 |

| [15] |

GOMEZ J R, BACA J, GARZON F. Techno-economic analysis and life cycle assessment for electrochemical ammonia production using proton conducting membrane[J]. International Journal of Hydrogen Energy, 2020, 45(1): 721-737. DOI:10.1016/j.ijhydene.2019.10.174 |

| [16] |

Intergovernmental Panel On Climate Change. Intergovernmental panel on climate change. Climate change 2013- The physical science basis:Working group I contribution to the fifth assessment report of the intergovernmental Panel on climate change[M]. Cambridge: Cambridge University Press, 2014.

|

| [17] |

European Environment Agency. Environmental signals 2000, European Environment Agency regular indicator report[M]. Copenhagen: European Environment Agency, 2000.

|

| [18] |

侯萍, 王洪涛, 朱永光, 等. 中国资源能源稀缺度因子及其在生命周期评价中的应用[J]. 自然资源学报, 2012, 27(9): 1572-1579. HOU P, WANG H T, ZHU Y G, et al. Chinese scarcity factors of resources/energy and their application in life cycle assessment[J]. Journal of Natural Resources, 2012, 27(9): 1572-1579. |

| [19] |

PA A, BI X T, SOKHANSANJ S. Evaluation of wood pellet application for residential heating in British Columbia based on a streamlined life cycle analysis[J]. Biomass and Bioenergy, 2013, 49: 109-122. DOI:10.1016/j.biombioe.2012.11.009 |

| [20] |

MAKHLOUF A, SERRADJ T, CHENITI H. Life cycle impact assessment of ammonia production in Algeria:A comparison with previous studies[J]. Environmental Impact Assessment Review, 2015, 50: 35-41. DOI:10.1016/j.eiar.2014.08.003 |

| [21] |

刘雨豪.垃圾低温热解特性的模拟研究以及全生命周期分析[D].武汉: 华中科技大学, 2019. LIU Y H. Simulation study on municipal solid waste pyrolysis characteristics and life cycle assessment methodology[D]. Wuhan: Huazhong University of Science and Technology, 2019. |