2. 中国科学院大学 化学工程学院, 北京 100049;

3. 淄博理工学校, 山东 淄博 255100

2. School of Chemical Engineering, University of Chinese Academy of Sciences, Beijing 100049, China;

3. Zi Bo School of Technology, Zibo 255100, China

气固两相射流因其简单的结构和良好的混合被广泛应用于化工、能源转化等领域,如粉煤气化炉、燃烧器、流化床反应器、旋风分离器等[1-4]。射流中,固体颗粒在气流的携带下经由喷嘴高速引入反应器中。喷嘴作为气固两相射流的发生装置,对流场分布、射流卷吸、气固混合、颗粒停留时间、射流稳定性等起决定性作用,是气化和燃烧技术的核心设备之一[5-7]。为强化气固混合和能量转化,工业喷嘴的出口常常设置一定的收缩角度,形成斜向剪切射流。该过程气固斜向剪切运动远较垂直运动复杂,对其尚缺乏系统的研究。因此,针对收缩喷嘴结构,分析气固两相射流颗粒运动规律对反应器的设计和优化至关重要。

喷嘴结构对射流流场、颗粒弥散和气固混合的影响引起众多研究者的关注。针对单相射流,杨文志等[8]对水射流喷嘴轮廓曲线进行了设计优化,发现高斯型的收缩喷嘴具有射流速度高、压力低和湍动能小的特点。Mi等[9]、Antonia等[10]、Xu等[11]对比研究了收缩喷嘴和直管喷嘴对射流流场的影响。发现收缩喷嘴形成的射流比直管射流发展得更快,在更短距离内达到自相似性,且收缩射流的扩展率、卷吸率和速度衰减率也都显著提高。刘海峰等[12-14]、周志军等[15]考察了多通道射流喷嘴收缩角对射流流场的影响;发现气体轴向速度随最外侧通道收缩角的增加而增加,相应地,射流区面积减小,回流区面积增大。针对气固两相收缩射流,吕慧等[16-17]考察了同轴射流喷嘴结构、旋流和气源扰动对颗粒弥散与气固混合的影响。发现环隙气流作用下的同轴射流气固混合更好,气源扰动和旋流的引入强化了颗粒弥散和气固混合效果。Fang等[18-20]采用高速摄像仪对同轴收缩射流近场颗粒弥散特性进行了研究,讨论了喷嘴壁厚和环隙通道收缩角对颗粒弥散的影响。发现在环隙收缩气流的作用下中心颗粒射流出现收缩现象,且收缩直径和收缩长度随气体射流速度和收缩角递减;喷嘴壁厚的增加削弱了气固剪切作用,抑制了颗粒弥散。受测试技术的限制,Fang等[18-20]仅探究喷嘴收缩角对颗粒宏观弥散特性(收缩直径、收缩长度、弥散长度、弥散角)的影响,未对颗粒运动行为进行详细研究。收缩射流颗粒运动特性是宏观颗粒弥散与气固混合的本质,因此有必要深入探讨不同收缩射流颗粒运动规律。

粒子图像测速仪(particle image velocimetry,PIV)采用光学测量技术克服了传统测量方法的劣势和局限,可以在不接触、不干扰流场的情况下,测量得到整个流场的瞬态信息,提供丰富、完善的流场空间结构和流动特征,广泛应用于湍动、气固射流等复杂流动[21-22]。本研究以粉煤/石油焦气流床气化技术为背景,在受限射流大型冷模实验平台上采用PIV对不同收缩射流颗粒运动特性进行研究,考察喷嘴收缩角和气体射流速度对颗粒速度的影响,分析不同收缩射流剪切层内大尺度相干结构的演化,完善收缩射流颗粒运动机理,为射流反应器喷嘴的设计、优化及工业应用提供理论依据。

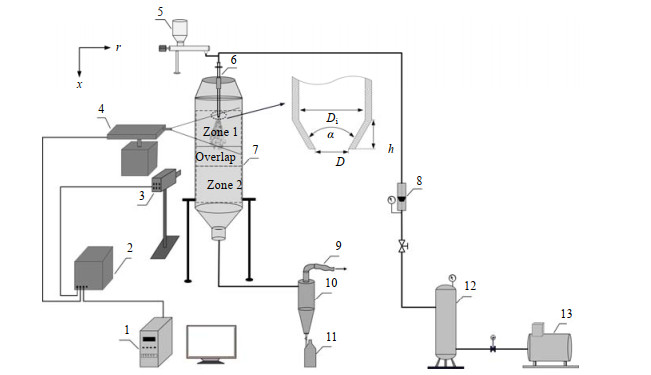

2 实验装置和方法 2.1 实验装置以石油焦加压中试气化炉为模型[1],自主设计并搭建了一套气固两相受限射流冷模实验装置,如图 1所示。为减弱鼓风机的扰动,压缩空气先进入储气罐,经转子流量计计量后携带固体颗粒垂直向下进入喷嘴直管。直管内径Di=50 mm,长L=880 mm,直管的末端连接收缩式喷嘴。如图 1所示,定义喷嘴收缩壁面形成的锥顶角为收缩角α。喷嘴的出口直径D=25 mm恒定,通过改变收缩锥体高度h,形成不同的喷嘴收缩角,实验中收缩角α分别为20°、40°、60°和80°。射流床和喷嘴均采用有机玻璃加工而成,其中射流床内径R=290 mm,高H=1 030 mm,射流床与喷嘴直径比为11.6。最终,射流床内的气固两相经旋风分离器分离后进入储料罐,少数颗粒由布袋除尘器捕集。

|

图 1 实验装置及喷嘴结构示意图 Fig.1 Schematic diagram of the experimental setup and nozzle configuration |

选择反光性能较好、密度与石油焦接近的硅胶颗粒为实验物料,平均粒径dp=104 µm,颗粒密度ρp=1 024 kg·m−3,堆密度ρb=431 kg·m−3,球形度φ=0.95。对单位时间内流出螺旋喂料器的颗粒进行称重,计算颗粒的质量流量。通过调节电机转速,改变颗粒质量流量。为降低颗粒摩擦产生的静电影响,物料中添加了质量分数约1% 的抗静电剂。实验在常温、加压(p=0.02 MPa)下进行,详细实验工况见表 1。

|

|

表 1 气固两相实验参数 Table 1 Experimental parameters of gas and particle phase |

采用2D-PIV系统(Flowmaster,LaVision,Germany)对x-r平面内的气固两相速度进行同步测量,如图 1所示。选用平均粒径为10 µm的CaCO3粉末作为气相示踪粒子,该粒径颗粒Stokes数远小于1,对气相流场有很好的跟随性。通过双脉冲激光器(Nd:YAG,200 mJ·pulse−1,532 nm,0~100 Hz)产生片光垂直入射照亮待测区域,CCD相机(ImagePro,2016像素×2016像素,2240帧·s−1)与待测区位于同一高度,垂直片光对气固射流过程进行拍摄。用同步器连接相机和激光器,以确保两者精准同步运行。由于激光强度、相机视野和清晰度的限制,流场被分为2个区域(320 mm×320 mm)分别进行测量。2个区域间有10 mm的重叠是为了将其拼接得到整个流场(x/D=0~24.8)。实验中,相机以100 Hz的采样频率连续采集500对图像,然后通过DAVIS 8.4软件对原始图像进行后处理。首先采用高斯滤波对原始气固两相图像进行降噪处理,然后采用灰度阈值法(本研究灰度阈值选择为1 000)对处理图像进行气固图像分离,分别获得只包含颗粒相和示踪粒子的图像。对分离后的图像分别采用标准互相关算法,询问窗口为64像素

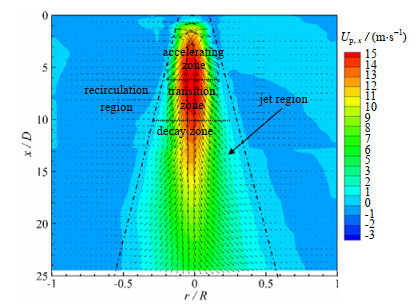

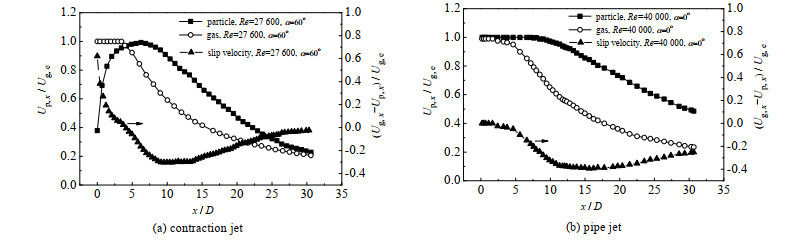

图 2为Ug, e=15.85 m·s−1、qm, p=3 kg·h−1、α=60°工况下收缩射流颗粒轴向速度云图和矢量图。可知,沿射流轴向颗粒先经历一个短暂的加速过程,达到最大速度,然后速度开始衰减,在速度云图中呈现红色梭形。当周围流体不能满足射流卷吸量时,形成逆压梯度,下游流体反向回流形成回流区[2, 6, 15]。为进一步说明收缩射流颗粒加速过程,图 3为相同工况下收缩射流和直管射流气固两相轴向速度沿射流轴线分布。由图 3(a)可以发现,在收缩射流近场(x/D < 4.2),颗粒速度远小于气体速度,相间存在较大的滑移速度,在曳力和重力作用下颗粒做加速运动,于x/D≈6颗粒速度达到最大值,称为峰值速度Umax。之后(x/D > 4.2),颗粒速度超过气体速度,动量由颗粒相向气相传递,颗粒速度开始衰减。因此,喷嘴收缩效应使气固相间处于流体力学非平衡状态,随相间动量传递的进行,两相滑移速度减小,最终达到动力学平衡。与收缩射流相比,直管射流(图 3(b))中颗粒没有观察到明显的加速过程,经射流核心区之后颗粒速度逐步衰减,与文献报道相一致[9-11]。在射流远场,两相速度随轴向距离近似呈线性衰减,但气体速度衰减率大于颗粒速度,收缩射流颗粒速度衰减率大于直管射流,与文献报道相吻合[23-24]。根据收缩射流颗粒速度的发展,可以将流场分为加速区(x/D=0~6)、过渡区(x/D=6~10)和线性衰减区(x/D > 10)。

|

图 2 α=60°收缩射流颗粒轴向速度云图和矢量图 Fig.2 Contours of the particle axial velocity and velocity vectors on the center plane for α=60° |

|

图 3 气固两相轴向速度及滑移速度沿射流轴线分布 Fig.3 Axial velocity disbutions of particle and gas phase and slip velocity along the centerline for contraction and pipe jet |

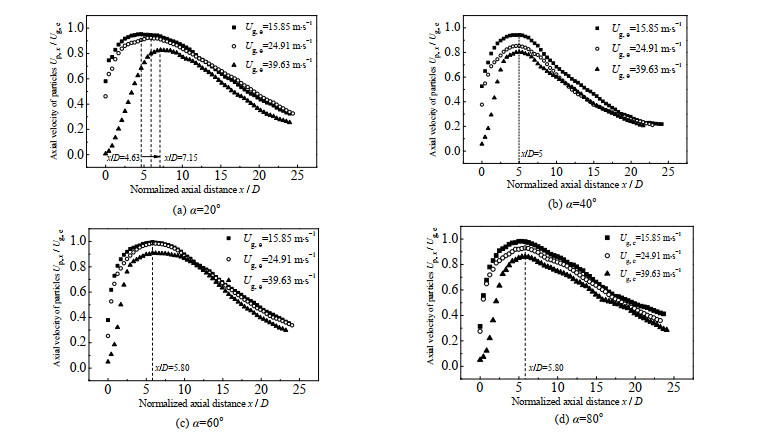

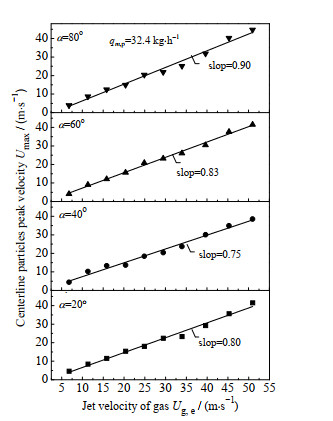

图 4为不同气体射流速度下颗粒轴向速度沿射流轴线分布。由图可知:气体射流速度的增大使相间滑移速度增加,即颗粒相速度远小于气相,颗粒速度的滞后性愈发明显;导致相间弛豫时间延长,加速区下移。对于α=60°和80°收缩射流,射流速度的增大对其颗粒加速区影响较小,大致位于x/D=0~5.8。此外,还发现α=40°的收缩射流加速区最小,即动量传递弛豫时间最短,相间相互作用最强。以工况α=40°、Ug, e=39.63 m·s−1为例,其动量传递弛豫时间约为7.33 ms (轴向加速距离与时均速度的比值)。图 5为颗粒峰值速度随气体射流速度的变化。由图可知,颗粒峰值速度随气体射流速度近似呈线性增加,收缩角α=20°、40°、60°和80°的射流颗粒速度增长率分别为0.80、0.75、0.83和0.90。颗粒速度增长率越大表明气固相间动量交换越剧烈,相应地气相射流卷吸和气固混合效果越差。

|

图 4 不同气体射流速度下颗粒轴向速度沿射流轴线分布 Fig.4 Normalized axial velocity distribution of particles along the centerline at different gas jet velocities |

|

图 5 不同收缩射流颗粒峰值速度随气体射流速度的变化 Fig.5 Variations of particle peak velocity with gas jet velocity |

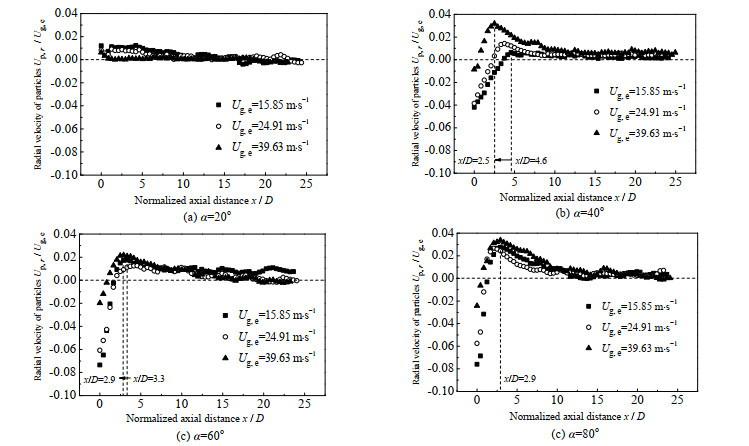

由图 2速度矢量图可以观察到,在射流近场,颗粒在收缩喷嘴的强约束下向射流轴线聚集,形成颗粒斜向撞击流,这与Fang等[18-20]观察到的射流近场颗粒流收缩现象相一致。图 6为不同气体射流速度下颗粒径向速度沿射流轴线分布。正值表示颗粒沿径向扩散,负值表示颗粒向射流轴线聚集。由图 6(a)可知,收缩角α=20°对颗粒径向运动影响较小,颗粒沿径向扩散,但扩散能力较差。由图 6(b)~(d)可以发现,在收缩喷嘴的强约束下,曳力的水平分量使射流近场颗粒产生一个反向径向速度,使颗粒初始向射流轴线运动,形成斜向撞击流,其径向速度迅速衰减为0。之后,颗粒径向速度快速增加,达到峰值速度后颗粒速度开始缓慢衰减。这表明颗粒流股收缩导致的斜向撞击使颗粒径向弥散能力显著增强,并且颗粒的径向扩散主要发生在x/D < 10的射流近场。对比不同收缩射流,发现收缩角越大,颗粒收缩运动越明显,撞击越剧烈,颗粒达到的径向速度越大,对应的颗粒径向扩散能力越强。射流速度增大使颗粒的收缩运动得到抑制,但其径向扩散能力增强。因此,收缩射流促进了颗粒动量由轴向向径向的转化,有利于气固射流颗粒扩散。

|

图 6 不同气体射流速度下颗粒径向速度沿射流轴线分布 Fig.6 Normalized radial velocity distribution of particles along the centerline at different gas jet velocities |

射流剪切层中存在空间、时间、形态各异的相干涡结构,是造成颗粒运动差异的根本原因[25]。因此,对Ug, e=24.91 m·s−1,qm, p=3 kg·h−1工况下不同收缩射流剪切层内涡结构的演化特征进行了研究,如图 7所示。在收缩射流近场,涡结构表现为轴对称的大尺度涡环,涡环在喷嘴出口开始有序生成;随射流的发展,涡环间发生“配对”使其尺寸显著增大,同时涡环沿径向被不断拉伸,呈扁平状。在x/D≈8,有序的涡环开始破裂为无序的小尺度三维涡。对比不同收缩射流涡环结构,发现随收缩锥角的增大,初始涡环尺寸和强度都增加,涡环径向拉伸增强。与收缩射流相比,直管射流剪切层内形成的涡环尺度、强度、有序性和传递距离都显著降低。这说明喷嘴收缩形成的斜向剪切射流加剧了剪切层不稳定性的触发与放大,促使剪切层振荡卷起形成更大尺度和强度的涡环结构,这也是直管射流颗粒速度衰减率小于收缩射流的根本原因。

|

图 7 不同收缩射流涡结构的演化 Fig.7 Evolution of vortex structures for different contraction angles |

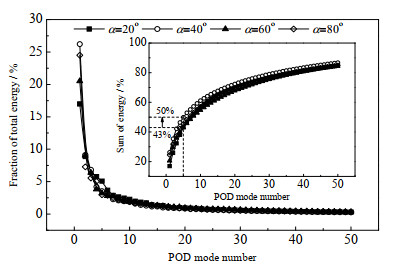

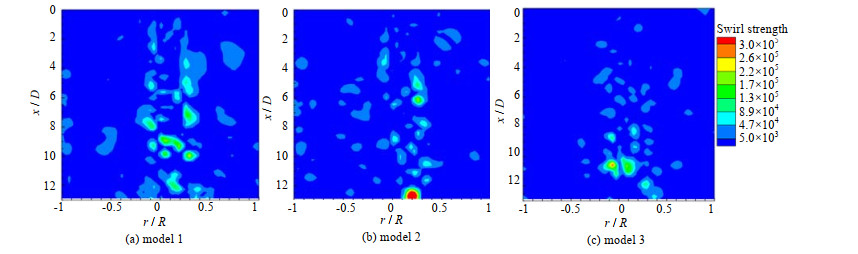

图 8为Ug, e=24.91 m·s−1、qm, p=3 kg·h−1工况下正交分解(proper orthogonal decomposition,POD)模态含能比例及累积能量分布图。由于湍动能主要集中在低阶模态,因此只给出了前50阶。如图所示,随着模态阶数的增加,涡能量占总湍动能的百分比急剧减小。收缩射流α=40°前5阶主导模态总能量占总湍动能的50%,并且始终大于其余收缩射流。因此,收缩射流α=40°形成的尺度大、含能强的涡环是造成颗粒速度衰减和射流扩散较快的主要原因。图 9为收缩射流α=40°前3阶主导模态对应的涡结构。从1阶模态中能清晰地观察到涡环结构,并且具有较强的对称性,说明剪切层卷起形成的大尺度涡环是收缩射流最主要的流动特征。随着模态阶数的增大,相干结构的空间尺度、涡旋强度和有序性都减小,大涡破裂为小涡和散涡,并且涡结构主要分布于射流下游。

|

图 8 POD模态含能比例及累积能量分布图 Fig.8 Profiles of relative turbulent kinetic energy and cumulative energy of different POD modes |

|

图 9 收缩射流α=40°前3阶模态涡旋结构 Fig.9 Vortex structures of the first three POD modes for contraction jet α=40° |

采用粒子图像测速仪PIV对不同收缩射流颗粒运动特性进行了研究,考察了喷嘴收缩角和射流速度对气固射流反应器内颗粒速度和相干结构的影响,并与直管射流进行了对比,主要结论如下:

(1) 喷嘴收缩对颗粒轴向和径向运动具有重要影响。轴向上,颗粒加速的滞后性使气固相间存在较大的滑移速度,颗粒经历先迅速加速后缓慢衰减的过程。径向上,喷嘴收缩使颗粒初始向射流轴线聚集,形成斜向撞击流,促进了射流动量由轴向向径向的转化。

(2) 气体射流速度增大,颗粒轴向速度的滞后性和相间弛豫时间延长,撞击作用减弱,加速区下移;颗粒峰值速度随气体射流速度线性增加。收缩角增大,相间相互作用增强,颗粒越往射流轴线聚集。

(3) 斜向剪切射流使剪切层不稳定性增加,促使剪切层振荡卷吸形成大尺度和高涡量的轴对称涡环。与其他射流相比,40°收缩射流形成的更高能量的前5阶涡环是其射流卷吸和扩散较好的主要原因。

符号说明:

dp ⎯ 颗粒平均直径,mm Umax —颗粒峰值速度,m·s−1 D ⎯ 喷嘴直径,mm Up, x —颗粒轴向速度,m·s−1 Di —直管内径,mm Up, r —颗粒径向速度,m·s−1 h —收缩锥体高度,mm x —轴向距离,mm H —射流床高度,mm α —喷嘴收缩角,° L —直管长度,mm ρp —颗粒密度,kg·m−3 m ⎯ 颗粒负载量 ρg —气体密度,kg·m−3 qm, p ⎯ 颗粒质量流量,kg·h−1 ρb —颗粒堆密度,kg·m−3 qV, g ⎯ 空气体积流量,m3·h−1 φ —颗粒球形度 r ⎯ 径向距离,mm 下标 r0.5 ⎯ 射流半宽,mm e —喷嘴出口 R —射流床内径,mm g —气体 Ug, x —气体轴向速度,m·s−1 p —颗粒 Ug, e —射流出口气体速度,m·s−1

| [1] |

BA Z R, ZHAO J T, LI C Y, et al. Developing efficient gasification technology for high-sulfur coke to hydrogen-rich syngas production[J]. Fuel, 2020, 267: 117170-117176. DOI:10.1016/j.fuel.2020.117170 |

| [2] |

巴忠仁, 李俊国, 冯荣涛, 等. 气固同轴射流流场特性PIV实验与CFD模拟[J]. 化学反应工程与工艺, 2018, 34(4): 307-316. BA Z R, LI J G, FENG R T, et al. PIV experimental and CFD model of gas-solid coaxial jet flow field characteristics[J]. Chemical Reaction Engineering and Technology, 2018, 34(4): 307-316. |

| [3] |

杨振楠, 郭庆杰. 气固射流作用下可吸入燃煤飞灰颗粒的团聚[J]. 高校化学工程学报, 2011, 25(2): 225-230. YANG Z N, GUO Q J. Agglomeration of coal combustion fly ash inhalable particles in presence of gas-solid jet flow[J]. Journal of Chemical Engineering of Chinese Universities, 2011, 25(2): 225-230. DOI:10.3969/j.issn.1003-9015.2011.02.008 |

| [4] |

别海燕, 黎垚圻, 安维中, 等. 液-液喷射器性能优化及内部流动特性分析[J]. 高校化学工程学报, 2019, 33(2): 308-314. BIE H Y, LI Y Q, AN W Z, et al. Performance optimization and inner-flow characteristics of a liquid-liquid ejector[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(2): 308-314. DOI:10.3969/j.issn.1003-9015.2019.02.007 |

| [5] |

王辅臣. 气流床煤气化炉内流动、混合与反应过程的研究进展[J]. 燃料化学学报, 2013, 41(7): 769-786. WANG F C. Review of research of flow, mixing and reaction process in entrained flow coal gasifier[J]. Journal of Fuel Chemistry Technology, 2013, 41(7): 769-786. DOI:10.3969/j.issn.0253-2409.2013.07.001 |

| [6] |

徐荣杰, 夏英, 胡修德, 等. 喷嘴结构对粉煤气化过程影响的数值模拟[J]. 石油学报(石油加工), 2020, 36(2): 367-375. XU R J, XIA Y, HU X D, et al. Numerical simulation of effects of the nozzle structure on pulverized coal gasification process[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2020, 36(2): 367-375. DOI:10.3969/j.issn.1001-8719.2020.02.018 |

| [7] |

秦军, 李伟锋, 代正华, 等. 受限气固两相射流的实验研究和数值模拟[J]. 高校化学工程学报, 2005, 19(5): 619-624. QIN J, LI W F, DAI Z H, et al. Experimental study and numerical simulation of confined gas-solid two-phase jet[J]. Journal of Chemical Engineering of Chinese Universities, 2005, 19(5): 619-624. DOI:10.3321/j.issn:1003-9015.2005.05.009 |

| [8] |

杨文志, 安文斌, 王建英. 高压水射流喷嘴不同轮廓曲线的设计优化[J]. 煤矿机械, 2019, 40(10): 117-121. YANG W Z, AN W B, WANG J Y. Design and optimization of different contour curves of high pressure water jet nozzle[J]. Coal Mine Machinery, 2019, 40(10): 117-121. |

| [9] |

MI J, NOBES D, NATHAN G. Influence of jet exit conditions on passive scale field of an axisymmetric free jet[J]. Journal of Fluid Mechanics, 2001, 432: 91-125. DOI:10.1017/S0022112000003384 |

| [10] |

ANTONI R, ZHAO Q. Effect of initial conditions on a circular jet[J]. Experiments in Fluids, 2001, 31(3): 319-323. DOI:10.1007/s003480100289 |

| [11] |

XU G, ANTONI R. Effect of different initial conditions on a turbulent round free jet[J]. Experiments in Fluids, 2002, 33(5): 677-683. DOI:10.1007/s00348-002-0523-7 |

| [12] |

刘海峰, 周志杰, 王辅臣, 等. 同轴交叉射流的轴线速度[J]. 实验力学, 2000, 15(3): 263-268. LIU H F, ZHOU Z J, WANG F C, et al. Axial velocity of coaxial jets[J]. Journal of Experimental Mechanics, 2000, 15(3): 263-268. DOI:10.3969/j.issn.1001-4888.2000.03.002 |

| [13] |

刘海峰, 赵艳艳, 王辅臣, 等. 受限同轴交叉射流的径向速度分布[J]. 化学工程, 2002, 30(3): 27-30. LIU H F, ZHAO Y Y, WANG F C, et al. Velocity distribution on radial of confined coaxial cross jets[J]. Chemical Engineering, 2002, 30(3): 27-30. |

| [14] |

刘海峰, 赵铁君, 王辅臣, 等. 应用Dual PDA研究同轴交叉射流轴线速度衰减[J]. 工程热物理学报, 2001, 22(4): 441-443. LIU H F, ZHAO T J, WANG F C, et al. The study of velocity decay on axis of coaxial cross jets with dual PDA[J]. Journal of Engineering Thermophysics, 2001, 22(4): 441-443. DOI:10.3321/j.issn:0253-231X.2001.04.014 |

| [15] |

周志军, 胡莹超, 杨剑, 等. 气化喷嘴入射角变化对炉内流场及浓度场的影响[J]. 热力发电, 2011, 40(7): 32-40. ZHOU Z J, HU Y C, YANG J, et al. Influence of incidence angle change in gasification nozzle upon flow field and concentration field in the furnace[J]. Thermal Power Generation, 2011, 40(7): 32-40. |

| [16] |

吕慧, 李伟锋, 许建良, 等. 稠密气固两相旋转射流在气源扰动作用下的流动特征[J]. 化工学报, 2012, 63(2): 393-400. LV H, LI W F, XU J L, et al. Characteristics of particle flow in dense gas-particles swirling jet with disturbance of air source[J]. CIESC Journal, 2012, 63(2): 393-400. DOI:10.3969/j.issn.0438-1157.2012.02.009 |

| [17] |

吕慧, 王海永, 李大龙, 等. 中心气流与环形气流作用下颗粒射流的流动与混合特征[J]. 化工学报, 2015, 66(7): 2411-2419. LV H, WANG H Y, LI D L, et al. Flow and mixing characteristics of granular jet exposed to central and annular jet[J]. CIESC Journal, 2015, 66(7): 2411-2419. |

| [18] |

FANG C C, XU J L, ZHAO H, et al. Influence of the cross angle on the dispersion characteristics in a dense gas-particle coaxial jet[J]. Industrial & Engineering Chemistry Research, 2016, 55(42): 11160-11166. |

| [19] |

FANG C C, XU J L, ZHAO H, et al. Influences of the wall thickness on the granular dispersion in a dense gas-solid coaxial jet[J]. International Journal of Multiphase Flow, 2016, 81: 20-26. |

| [20] |

FANG C C, XU J L, ZHAO H, et al. Experimental investigation on particle entrainment behaviors near a nozzle in gas-particle coaxial jets[J]. Powder Technology, 2015, 286: 55-63. |

| [21] |

石惠娴, 王勤辉, 骆仲泱, 等. PIV应用于气固多相流动的研究现状[J]. 动力工程, 2002, 22(1): 1589-1593. SHI H X, WANG Q H, LUO Z Y, et al. The application of PIV in gas-solid multiphase flow[J]. Power Engineering, 2002, 22(1): 1589-1593. |

| [22] |

冯俊杰, 孙冰, 姜杰, 等. 射流场中单个气泡破裂的CFD模拟与PIV实验研究[J]. 高校化学工程学报, 2018, 32(2): 286-294. FENG J J, SUN B, JIANG J, et al. CFD simulation and PIV investigation on single bubble breakup in turbulent jet flow[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 286-294. |

| [23] |

LAU T C W, NATHAN G J. The effect of stokes number on particle velocity and concentration distributions in a well-characterised, turbulent, co-flowing two-phase jet[J]. Journal of Fluid Mechanics, 2016, 757: 72-110. |

| [24] |

PATRO P, BARIK A K, PATRO B. Computational study of a turbulent gas-solid confined jet flow[J]. Powder Technology, 2016, 297: 229-238. |

| [25] |

HUSSEIN J, CAPP S P, GEORAGE W K. Velocimetry measurements in a high Reynolds number, momentum conserving, axisymmetric, turbulent jet[J]. Journal of Fluid Mechanics, 1994, 258: 31-75. |

| [26] |

范全林, 王希麟, 张会强, 等. 圆湍射流拟序结构研究进展[J]. 力学进展, 2002, 32(1): 109-118. FAN Q L, WANG X L, ZHANG H Q, et al. Coherent structures in turbulent round jets[J]. Advances in Mechanics, 2002, 32(1): 109-118. |