高效Stairmand型旋风除尘器是工业生产中用途较广的一种气固分离设备,它利用流场离心力使粉尘分离出来。旋风分离器突出的优点是经济性好以及结构和设计简单。对一些特殊操作条件(如高温,高压,腐蚀性气体环境等)也可以使用。目前,高效Stairmand型旋风除尘器广泛应用在化工、冶金、矿山、锅炉烟尘处理等众多领域[1, 2],以其优越的性能和简单的结构在除尘行业中占着重要的地位。但是在使用中,发现底部夹带和锥体下端的摆尾现象严重。进入灰斗的气体返回旋风分离器锥体下端时,与高速旋转的内旋流碰撞混合,产生强烈的动量传递和湍动能耗散,产生“摆尾”现象,形成若干纵向涡流,容易把聚集在锥体壁面的颗粒重新卷入内旋流,造成分离效率降低。还有一部分从灰斗返回旋风分离器内气体会夹杂着沉积的颗粒返回内旋流,影响分离器的性能[3~5]。宋健斐[6]认为流场的非轴对称性影响了分离效率。Safikhani[7]通过数值模拟发现内旋流偏离几何轴心的运动容易卷起壁面沉积的颗粒造成二次扬尘。吴小林[8]等对 "旋进涡核" 进行系统研究分析后,把旋风分离器尾端的“旋进涡核”作为产生“摆尾”状况的重要原因。Bernardo[9]在灰仓内安装防涡流挡板后,提高了对密度差异较小的非均相物系的分离能力。谭慧敏[10]等通过研究不同的排尘锥结构,有效消弱了灰斗的返混夹带现象,提高了操作弹性。虽然众多学者对局部的涡核以及灰仓流场做过大量研究,但是针对整个内旋流区涡流扰动的影响鲜有人研究。

因此本文提出在旋风内增设稳流柱和防返混锥,基于对流场控制的思想,依托数值计算和实验[11],对流场进行导流、整流,抑制内旋流不稳定性、减少灰斗内的返混,从而达到抑制二次涡流[12],强化内旋流流动,提高分离效率的目的。

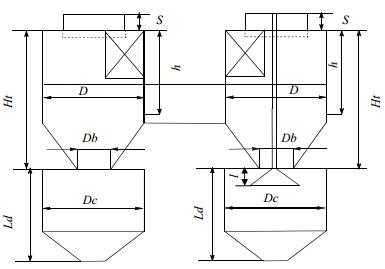

2 数值模拟 2.1 物理模型数值模拟采用的旋风分离器模型和导流件结构如图 1,尺寸见表 1,Type A为高效Stairmand型旋风除尘器,TypeB为增设稳流柱和返防混锥后的高效Stairmand型旋风除尘器。稳流柱为贯穿整个旋风分离器的刚性圆柱,防返混锥安装于灰斗顶部,其上部与稳流柱相连接,具体尺寸如表 1。

|

图 1 高效Stairmand型旋风除尘器以及内构件示意图 Fig.1 Stairmand dust collector cyclone and the inner |

| 表 1 高效Stairmand型旋风除尘器的主要尺寸 Table 1 The main dimensions of the Stairmand dust collector |

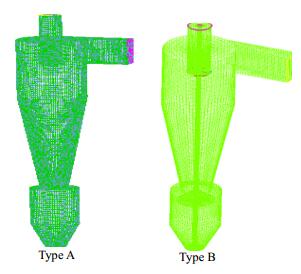

本文采用LES模拟,当具体到对一个代数亚格子湍动能模型求解时,需要一个在高质量网格下的瞬时解。因此采用规则六面体网格,保证计算精度,利用网格生成软件Gmbit2.2.30对模型进行网格划分,经过网格的无关性验证[13]最终确定网格的数目为Type A为312001个,Type B为321581个,生成的网格如图 2所示。

|

图 2 数据模型网格的划分 Fig.2 Computational domain grid division |

进口边界:入口切向速度为:v=15 m·s-1,湍流度为η=4.98%,压力为常压,出口边界:假定出口截面处的气流已经充分发展,所以变量在出口的法向速率为0[14]。壁面条件:采用无滑移条件对近壁面处理,采用标准壁面函数近似处理[15]。

2.4 FLUENT中Solver设置基于Kaya和karagoz[16]对旋风分离器内旋流的数值模拟,本文采用大涡模拟技术[17],大涡模拟就是先把小尺度脉动用滤波的方式过滤,得到大尺度运动的控制方程,再向方程中引入亚格子尺度附加应力项。大尺度涡通过求解N-S方程,小涡采用亚格子模型处理,在fluent中有四种亚格子模型,本文采用其中的Smargorinsky_Lily模型。对旋转流体进行模拟时间离散化采用二次离散。为避免过度分散的方案和幂规则方案,空间离散迎风方程采用用中心差分方案(Bounded Cenrtal Differencing)[13]。

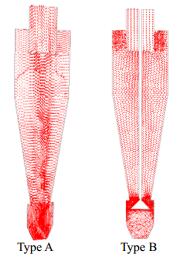

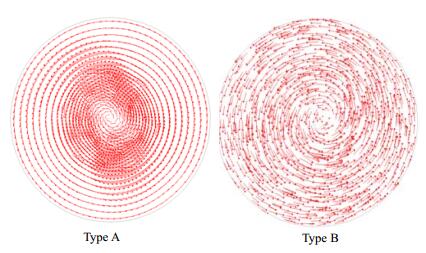

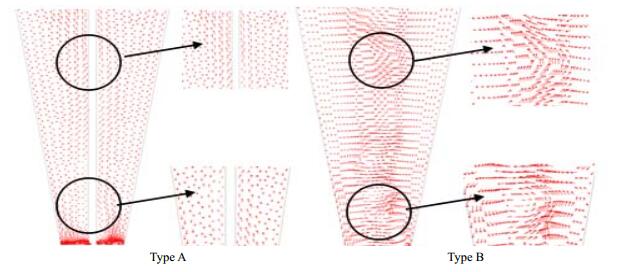

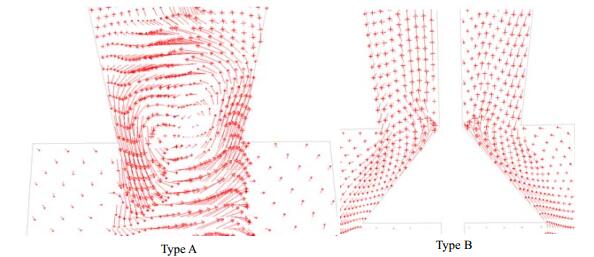

3 模拟结果与讨论 3.1 流场的导流与引流 3.1.1 旋风整体涡流选取了中轴线处纵向剖面和进气口处的横向剖面速度(切向、径向和轴向速度的合速度)矢量图,分别对其分析,从图 3可以看出高效Stairmand型旋风除尘器Type A上行流和下行流交汇处存在多个纵向涡流,内旋流虽然偏离几何轴线幅度不大,但是内旋流的不稳定,会导致内旋流和外旋流的扰动,尤其是锥体下部的摆尾,影响旋风分离器的性能[18]。而Type B内旋流流动稳定性更高,内旋流和外旋流扰动幅度很小,内旋流紧紧围绕在稳流柱逐渐上升,Type B中涡流均匀有序,局部涡流紊乱度低,流场在稳流柱的作用下,对大小涡流起到了吸引和导向的作用。图 4中,在入口处速度矢量密集,表明入口处速度增加,沿边壁旋转后形成中心的低速度涡流核心,在Type B的一次分离区,速度矢量密度大,切向速度大有利于分离。旋风分离器是强旋流场,流场可按最大切向速度分为内旋流区和外旋流区,由于在直筒段和下锥体段存在不稳定的涡流,这些涡流会对内外旋流区产生扰动,造成能量的过多消耗和粉尘的强烈的湍动。图 4中Type A中存在一个速度旋转中心位置,流体绕着速度旋转中心位置旋转而不是几何中心,在Type B中流体绕稳流柱旋转,避免了内旋流过大幅度的摆动,减少了粉尘的强烈湍动,有利于提高分离效率。

|

图 3 Type A和Type B纵向截面速度矢量图 Fig.3 The velocity vector in the vertical cross-sections of Type A and Type B |

|

图 4 进气口处横向截面速度矢量图 Fig.4 The velocity vector in the horizontal cross-sections of gas inlet |

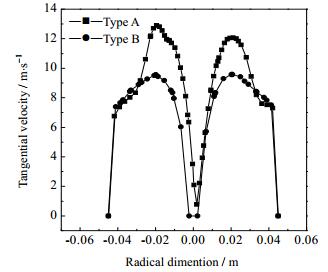

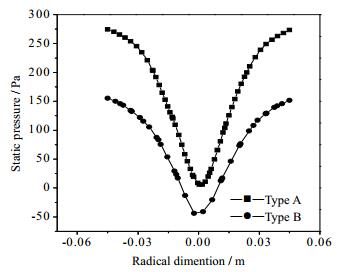

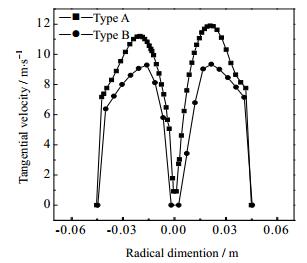

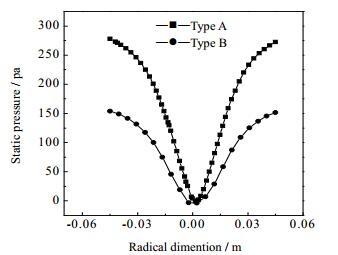

选取距出气口外沿为102.5 mm处为S1位置,由图 5可见旋风分离器S1=102.5mm处切向速度对比分布图,高效Stairmand型旋风除尘器与普通旋风,两者的切向速度分布曲线类似,都呈M型的双涡结构,大致为近轴线的强制自由涡核近壁面的准自由涡构成[19]。Type B的切向速度对称性好,在一次分离区虽然Type A的最大切向速度略大于Type B,但是Type B中近壁面的切向速度为7.3 m·s-1,Type A近壁面的切向速度7.5 m·s-1,两种差别很小,保证了内外旋流稳定的流动同时,近壁面比较大的切向速度有利于颗粒在壁面处的分离。而增设稳流的旋风,中心涡流状况得到改善,局部涡流均匀规整。静压如图 6所示,在径向上,Type A的平均静压强为144 Pa,TypeB,平均静压降为84 Pa,由于切向速度降低,涡流湍动程度降低,在Type B的一次分离区S1=102.5 mm处静压能明显降低,平均静压降低42%左右。

|

图 5 切向速度对比 Fig.5 The comparison of tangential velocity |

|

图 6 静压对比 Fig.6 The comparison of static pressure |

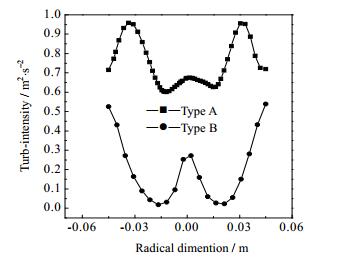

在分离区处S1=102.5 mm处,湍动耗散能分析如图 7,Type A的最大湍动耗散能在0.56 m2·s-2。增设稳流柱后大大降低了湍动耗散能,也就反映了湍动度大幅度的降低,湍动耗散能平均降低53%。Type A中,湍动耗散能大的位置R=±0.03 m处是内旋流和外旋流的交汇处,由于内旋流不稳定的转动,扰动外旋流的下行运动,产生部分局部涡流,造成气流湍动强烈,从而引起耗散能急剧升高。增设稳流柱后,内旋流紧紧围绕稳流柱上升,减少了内旋流和外旋流间的扰动,从图 7可以看出在内外旋流交汇处R=±0.03 m湍动耗散能大幅度降低,最低为0.05 m2·s-2,稳流柱的主要作用就是减少了交汇处涡流的产生,降低了能量的耗散,降低了湍动度。由于较大的湍流强度会使得细小颗粒在内外涡分界面附近不稳定运动,增大微小颗粒直接进入内涡区的可能性,这也是传统型分离器对亚微米颗粒分离效率较低的重要原因。

|

图 7 湍动耗散能对比 Fig.7 The comparison of Turb-intensity |

筒体和锥体连接处,从图 8可见,Type A中涡流紊乱,其原因是外旋流沿壁面下降,而锥体下部内旋流旋转上升。二者相遇,由于方向不同,在交汇处产生大量的漩涡。而改良后的Type B漩涡明显减少,在稳流柱导引下,流体规整流动,内旋流沿稳流柱上升,内旋流与外旋流相互的干扰降低,涡流状况明显改善。

|

图 8 下锥体速度矢量图 Fig.8 The velocity vector of lower cone |

如图 9中,Type A的平均切向速度为8.2 m·s-1,Type B平均切向速度为6.1 m·s-1,前者比后者大25%左右,而且Type B对称性非常好。表明流体相互碰撞减少,湍动能耗散降低,减少了能量损失。图 10中S2=147.5 mm处,筒体锥体连接处,由于湍动耗散能降低,也使得Type B静压大幅度降低,其中Type B平均静压为88 Pa,比Type A平均静压145 Pa降低40%。

|

图 9 切向速度对比 Fig.9 The comparison of tangential velocity |

|

图 10 静压对比 Fig.10 The comparison of static pressure |

吴小林[8]曾利用稳涡杆对旋风分离器的旋进涡核进行抑制。本文将稳涡杆和防返混锥结合,针对锥体下部摆尾问题,对流场改进。由图 11可见TypeA中,速度矢量紊乱,涡流紊乱,涡流的不稳定流动主要集中在下锥体与灰仓接口上端,内旋流的不稳定摆动容易把沉积在壁面的颗粒重新卷起,严重影响性能。这些大小漩涡随着锥体段的减小,蔓延到灰仓内后涡流扩大,大量的涡流团体相互扰动造成流场紊乱,大幅度的气流波动,势必会发生严重的夹带和返混。而Type B中,流场在稳流柱和防返混锥的作用下得以规整,

|

图 11 灰仓口处速度矢量图 Fig.11 The velocity vector of dustbin |

内旋流依托稳流柱流动,避免了与外旋流的干扰。同时由于有防返混锥的阻挡,避免了内旋流直接进入灰仓,减少了纵向涡流的湍动,达到了规整流场的目的。虽然灰仓内切向速度小于10 m·s-1,但是小涡流的返混,会导致分离效率降低。Type A的切向速度比Type B的切向速度大,对称性差。TypeB切向速度降低,因为防返混锥避免了内旋流的强制进入,给内旋流提供了导向,使涡流更规整。

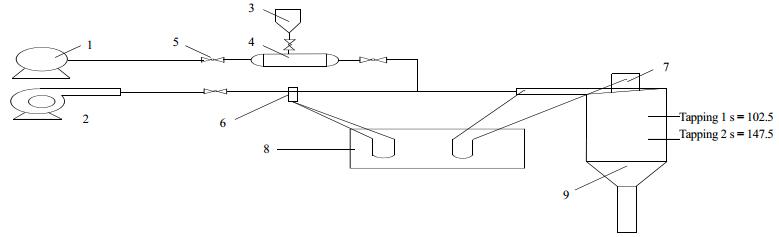

4 试验验证稳流柱和防返混锥的作用实验采用D=90 mm,材质为有机玻璃材质的高效Stairmand型旋风除尘器分离器,分别测试两种类型的旋风分离器,试验流程如图 12。进气速度15 m·s-1,操作压强1300 Pa,下料器3加入煤灰粉,煤粉粒的累积50%粒径为10.74 μm,小于5 μm粉尘约占29. 51%,具体的体积累积分布如表 2。

|

图 12 试验装置示意图 Fig.12 Scheme of experimental apparatus 1. pump 2. centrifugal fan 3. feeding apparatus 4. diffuser 5. valve 6. pitot tube 7. cyclone 8. U-tube manometer 9. the cone of cyclone |

| 表 2 原料累积粒径分布 Table 2 Cumulative distribution of raw materials |

Type A型旋风除尘器对于煤粉颗粒的总分离效率为90.09%,而增设稳流柱和防返混锥的Type B型对煤灰的总分离效率是97%以上,10 μm以上颗粒的分离效率是100%以上,增设稳流柱和防返混锥的Type B类型分离效率提高了7%左右。

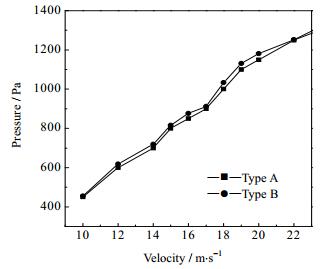

在不同的风速下对两种旋风分离器进行总压测试结果如图 13。总压为指流体流经它所产生的全部压降,可以由进口压力与出口平均压力的差值得到,压降采用下式计算

|

图 13 不同进口风速下Type A与Type B型旋风分离器的压降 Fig.13 Pressure drop of Type A and Type B clone at different inlet velocities |

| $ \Delta P = \xi \frac{{\rho {V^2}}}{2} $ | (1) |

其中,Δp表示设备压降,单位为Pa;ξ表示阻力系数;ρ表示空气密度,单位为kg·m-3;V表示气体进口速度,单位为m·s-1。根据实验测量的压降与风速的关系数据,计算出P与V2/2),利用最小二乘法回归得到ξ。Type A型阻力系数为9.7,而Type B的阻力系数为10.4,增设稳流柱后并没有使得总压增幅过大。试验表明增设导流件后,旋风分离器分离效率得以改善,但是增设稳流柱后,阻力系数、总压变化不大,改良后旋风分离器的性能提高。

5 结论(1) 稳流柱和防返混锥在高效Stairmand型旋风除尘器的应用,可以改善大直径的旋风除尘器(直径2.5 m以上)内仍存在一些局部的强湍流区和不利于粉尘分离的旋涡,这些旋涡的存在对于除尘器的性能具有影响,稳流柱的应用规整了流场,整理了涡流中的紊乱现象,改善了分离器下锥体摆尾现象。

(2) 安装稳流柱和防返混锥的旋风分离器,流场返混现象改善,分离效率得到提高。

(3) 通过模拟计算及现场实验,为以后大直径旋风除尘器提供了理论依据,对以后大直径旋风除尘器的改造具有指导意义。

(4) 验证试验表明对于分割粒径D50=10.74 μm的煤灰,分离效率提高7%左右,分离效率大幅度提高,阻力系数、总压降变化不大。

符号说明:| [1] | Hoekstra A J, Derksen J J, Vandenmkker H E A. . An experimental and numerical study of turbulent swirling flow in gas cyclones[J]. Chemical Engineering Science , 1999, S4 (13) : 2055-2065 |

| [2] | Izoia D L, Leith D . Efect of cyclone dimensions on gas flow pattern and collection efficiency[J]. Aerosol Science and Technology , 1989, 10 (3) : 491-500 DOI:10.1080/02786828908959289 |

| [3] | SHI Jun(时均), WANG Jia-ding(汪家鼎), YU Guo-cong(余国琮) . Chemical engineering handbook(化学工程手册)[M]. Beijing(北京): Chemical Industry Press(化学工业出版社), 1996 . |

| [4] | Der ksen J J, van den Akker H E A . Simulation of vort excore precession in a reverse-flow cyclone[J]. AIChE Journal , 2000, 46 (7) : 1317-1331 DOI:10.1002/(ISSN)1547-5905 |

| [5] | Raoufi A, Shams M, Farzaneh M . Numerical simulation and optimization of fluid flow in cyclone vortex finder[J]. Chemical Engineering and Processing , 2008, 47 (1) : 128-137 DOI:10.1016/j.cep.2007.08.004 |

| [6] | SONG Jian-fei(宋建斐), WEI Yao-dong(魏耀东), SHI Ming-xian(时铭显) . Analysis of asymmetry of gas-phase flow field in volute cyclone(蜗壳式旋风分离器内气相流场非轴对称特性分析)[J]. J Chem Ind and Eng(China)(化工学报) , 2007, 58 (5) : 1091-1096 |

| [7] | Safikhani H, Akhavan-Behabadi M, Shams M . Numerical simulation of flow field in three types of standard cyclone separators[J]. Advanced Powder Technology , 2010, 21 (4) : 435-442 DOI:10.1016/j.apt.2010.01.002 |

| [8] | WU Xiao-lin(吴小林), SHI Ming-xian(时铭显), CAO Ying(曹颖) . Investigation on the precessing vortex core in cyclone separators(旋风分离器内旋进涡核现象及其对分离性能的影响分析)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2002, 2 |

| [9] | Bernardo S, Mori M, Peres A . 3-D computational fluid dynamics for gas and gas-particle flows in a cyclone with different inlet section angles[J]. Powder Technology , 2006, 162 (3) : 190-200 DOI:10.1016/j.powtec.2005.11.007 |

| [10] | TAN Hui-min(谭慧敏), WANG Jian-jun(王建军), MA Yan-jie(马艳杰) . Analysis of the influence of dust discharge cone geometry on the gas-solid flow field in tangential inlet cyclone separator(排尘锥结构对旋风分离器内气固两相分离性能影响的研究)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2011, 25 (4) : 590-596 |

| [11] | GU Xin-chun(谷新春), WANG Wei-wen(王伟文), WANG Li-xin(王立新) . Numerical simulation of flow field in circumfluent cyclone separator(环流式旋风除尘器内流场的数值模拟)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2007, 21 (3) : 411-416 |

| [12] | Lee Y. A Study and improvement of large eddy simulation for practical applications[D]. U.S.A. Texas & M University, 1992. |

| [13] | Felten F, Fautrelle Y, Du T Y . Numerical modeling of electrogetically-riven turbulent flows using LES methods[J]. Applied Mathematical Modelling , 2004, 28 (1) : 15-27 DOI:10.1016/S0307-904X(03)00116-1 |

| [14] | WANG Fu-jun(王福军) . Computational fluid dynamic analysis(计算机流体动力学分析)[M]. Beijing(北京): Tsinghua Press(清华大学出版社), 2004 . |

| [15] | Fluent, FLUENT 6.3 user guide, Fluent incorporated, Lebanon; 2006. |

| [16] | Kaya F, Karagoz I . Performance analysis of numerical schemes in highly swirling turbulent flows in cyclones[J]. Current Science , 2008, 94 (10) : 1273-1278 |

| [17] | Saidi M, Maddahianr , Farhaniehb . Modeling of flow field and separation efficiency of a deoiling hydrocyclone using large eddy simulation[J]. International Journal of Mineral Processing , 2012, 112 |

| [18] | WU Xiao-lin(吴小林), XIONG Zhi-yi(熊至宜), JI Zhong-li(姬忠礼) . Numerical simulation of precessing vortex core in cyclone separator(旋风分离器旋进涡核的数值模拟)[J]. J Chem Ind and Eng(China)(化工学报) , 2007, 58 (2) : 383-390 |

| [19] | JIN Xiang-hong(金向红), JIN You-hai(金有海), WANG Jian-jun(王建军) . Numerical and experimental study on the improved inlet geometric construction of gas exhaust pipe in gas-liquid cyclone separator(改进气液旋流器排气管结构的实验及CFD模拟研究)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2011, 25 (2) : 205-211 |