2. 浙江大学 化学工程与生物工程学院,浙江 杭州 310027

2. College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China

维生素A又称视黄醇或抗干眼因子,是一种具有脂环的不饱和一元醇,其纯品为淡黄色晶体,分子量为286.46 g·mol-1。维生素A属脂溶性维生素,不溶于甘油和水,易溶于三氯甲烷、乙醚、石油醚、无水乙醇和植物油[1-2]。天然存在于食物中的维生素A稳定性较差,尤其是高纯度维生素A易受光和氧的影响而发生氧化降解。在高温、紫外线照射条件下,其氧化速度加快。食物中的磷脂、维生素E、维生素C和其他抗氧化剂有助于维持维生素A的稳定性。

微胶囊化是将固体、液体、气体等微量物质包裹于特定聚合物薄膜中的过程,它已广泛应用于食品、医药、石油、化工等领域[3-5]。上海医药工业研究院在早期就尝试使用阿拉伯胶、明胶、桃胶等作为壁材,在丁基羟基茴香醚(butyl hydroxy anisd,BHA)作为抗氧剂的条件下,通过复凝聚法得到维生素A微胶囊颗粒,并尝试将其与多种维生素复配[6-8]。随着喷雾干燥技术的发展及其在工业应用上的推广,人们开始使用明胶水溶液将维生素A晶体乳化成水包油乳剂,再经喷雾干燥,制得稳定的维生素A微胶囊[9]。洪毅敏等[10]优化芯/壁材配比、乳化剂用量、喷雾干燥进/出风温度等条件,并结合高压均质技术,得到表面更平整、内部更致密的微胶囊,进而增强了维生素A微胶囊的稳定性。王华等[11]通过复凝聚法制备凝聚液,并优化乳液pH、乳化时间等工艺条件,将维生素A芯材的包埋率提高至93.27%。此外,模糊数学和满意度函数等数学方法在维生素A微胶囊领域也有一定应用[12-13]。

目前,已报道文献中主要是通过将维生素A醋酸酯(以下简称为维生素A)结晶直接置于明胶水溶液中,并在高温、避光条件下乳化制备水包油(O/W)乳液,但其包埋率仍不够理想,导致产品浮油较多,储存稳定性较差。针对这一问题,作者在前人研究的基础上,以明胶为乳化剂,蔗糖为填充剂,优化乳化包埋条件及喷雾干燥工艺,进而提高维生素A微胶囊的包埋率和稳定性。

2 实验(材料与方法) 2.1 材料维生素A醋酸酯:购自浙江新和成股份有限公司;特丁基对苯二酚(tertiary butylhydroquinone,TBHQ)、冰醋酸:购自比利时Acros公司;明胶:购自温州罗赛洛明胶有限公司;其他试剂均为国产分析纯。

2.2 实验仪器与设备MS6002S电子分析天平:瑞士梅特勒-托利多公司;UV-2450紫外可见分析仪:日本岛津公司;DV-II+ Pro布氏黏度计:美国Brookfield公司;Mastersizer 3000激光衍射粒度仪:英国Malvern Panalytical公司;DF-101S集热式恒温加热器:巩义英峪予华仪器厂;JRJ300-D-1剪切乳化搅拌机:上海标本模型厂;GDRP-5型高速离心喷雾干燥实验机:无锡现代喷雾干燥机厂。

2.3 维生素A微胶囊的制备准确称取20 g明胶、8 g蔗糖、100 mL蒸馏水于55 ℃水浴溶解制备水相,同时准确称取5 g维生素A结晶、0.6 g TBHQ于避光条件下60 ℃水浴熔融制备油相。随后,在一定温度和转速下高速剪切水相,同时将油相缓慢加入水相中,并用10%氢氧化钠溶液、10%醋酸溶液调节乳液pH,高速剪切一定时间,得到维生素A的水包油(O/W)型乳液,再取120 mL该乳液经过喷雾干燥制得微胶囊产品[14-15]。

2.4 检测方法 2.4.1 微胶囊表面维生素A含量的测定[16]取小锥形瓶准确称重记为W1,取适量样品于锥形瓶中,加入适量乙醚,轻轻振荡后过滤,收集滤液至小锥形瓶中,反复脱洗3次,蒸干溶剂放入60 ℃烘箱中烘至恒重,称重W2。

微胶囊表面维生素A含量,即未被包埋维生素A含量= W1-W2

2.4.2 微胶囊维生素A总含量的测定采用紫外分光光度计法测定微胶囊维生素A总含量。取一定量的维生素A微胶囊产品,加适量水、蛋白酶超声溶解使微胶囊完全破壁,无水乙醇定容,在1 cm比色皿中以异丙醇为空白在326 nm处测定吸光度,并计算微胶囊维生素A总含量。

2.4.3 微胶囊包埋率的计算包埋率(%) = (微胶囊维生素A总量-微胶囊表面维生素A含量)/微胶囊维生素A总含量

2.4.4 乳液分散相粒径的测定设置激光粒度仪参数:颗粒类型为球型、颗粒折射率为1.590、分散剂折射率为1.333、测量次数为3次。取一定量维生素A乳液,稀释4~5倍,将稀释液逐滴添加至检测槽中,至激光遮光度达到9.0%~9.5%,检测乳液分散相粒径。

2.4.5 明胶水溶液黏度的测定准确称取20 g明胶、8 g蔗糖、100 mL蒸馏水于55 ℃水浴溶解制备明胶水溶液(水相),将布氏黏度计63号转子插入明胶水溶液规定检测刻度,以50 r·min-1的转速测定不同温度下的明胶水溶液动力黏度。

3 实验结果与分析 3.1 乳化工艺条件乳化效果的好坏通常从以下几个方面综合评价:(1)乳液稳定性,即乳液经过离心等外力作用后的稳定性,分层少则乳液稳定性好;(2)乳液分散相粒径分布,即乳液分散相粒径大小及粒径分布的均匀性,分散相粒径小且粒径分布均匀则乳液稳定性好;(3)乳液黏度,即乳液黏度越大,则乳液稳定性越好。此外,乳液分散相粒径越小,则乳液黏度越高。本文选择乳液分散相粒径作为评价手段,结合微胶囊包埋率等指标,对维生素A微胶囊产品的乳化工艺条件展开系统研究。主要考察因素包括:壁材芯材质量比、乳化温度、乳液pH、乳化时间、乳化剪切速度。

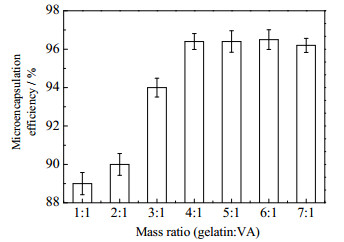

3.1.1 壁材芯材质量比对微胶囊的影响以芯材包埋率、乳液分散相粒径为指标,考察壁材、芯材质量比对乳化效果的影响。实验乳化温度、乳化时间、乳液pH分别为60 ℃、40 min、5.0。

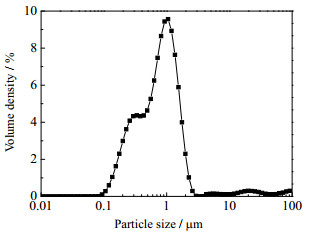

图 1为不同壁材芯材质量比制得的维生素A微胶囊的包埋率。如图 1所示,随着壁材与芯材质量比的增加,微胶囊包埋率逐渐增加。当壁材与芯材质量比为4:1时,微胶囊的包埋率高达96%。这主要是因为随着壁材与芯材质量比的增加,单位质量壁材包埋的维生素A减少,使得乳化、包埋效果均得到提升。然而,当壁材与芯材质量比超过4:1时,芯材的包埋率并没有继续上升,这表明该包埋率已达到此壁材的包埋极限。同时,如表 1所示,随壁材与芯材质量比的增加,乳液分散相粒径呈先减小后稳定的趋势,与图 1所示的芯材包埋率变化趋势一致,这进一步验证了上文论点。因此,在本文试验条件下,确定明胶制备维生素A微胶囊的最佳壁材、芯材质量比为4:1。如图 2所示,当壁材、芯材质量比为4:1时,乳液分散相粒径分布较为均匀。

|

|

表 1 维生素A乳液在不同壁材、芯质量比下的分散相粒径 Table 1 Vitamin A emulsion size distribution under different gelatin/VA mass ratios |

|

图 1 维生素A乳液在不同壁材、芯材质量比下的包埋率 Fig.1 Microencapsulation efficiency of vitamin A under different gelatin/VA mass ratios |

|

图 2 最佳壁材、芯材质量比下的维生素A乳液分散相粒径分布图 Fig.2 最佳壁材、芯材质量比下的维生素A乳液分散相粒径分布图 |

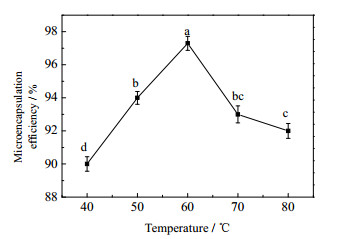

在维生素A微胶囊乳化阶段,不同的乳化温度会对乳液产生不同的影响。以芯材包埋率、乳液分散相粒径为指标,有必要确定最佳乳化温度。实验乳液pH、乳化时间、壁材与芯材质量比分别为5.0、40 min、4:1。

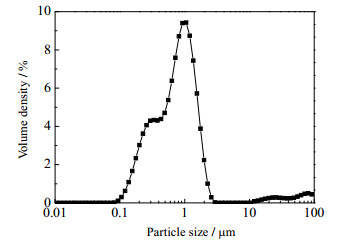

图 3为不同乳化温度下制得的维生素A微胶囊的包埋率,如图 3所示,随着乳化温度的升高,维生素A微胶囊的包埋率先增大后减少。表 2中不同乳化温度下维生素A乳液的分散相粒径也呈现相同规律。其原因推断如下:首先,明胶水溶液的凝胶点为30 ℃,乳化过程必须在高于30 ℃的温度下进行。所以在一定温度范围内,随着乳化温度上升,蛋白质水化作用增强,乳化效果越来越好,所以维生素A的乳液分散相粒径和包埋率均随着乳化温度的上升而变好。但是,伴随乳化温度的继续升高,乳液分散相的无序运动将进一步增强,无法对维生素A油滴进行较好的包埋,导致乳液粒径分布的增大和产品包埋率的下降。由图 3、表 2可知,使用明胶制备维生素A微胶囊的最佳乳化温度为60 ℃,此时的乳液粒径分布(90%)和产品包埋率分别为1.39 μm和97%。如图 4所示,当乳化温度为60 ℃时,乳液分散相粒径分布较为均匀。

|

图 3 维生素A乳液在不同乳化温度下的包埋率 Fig.3 Microencapsulation efficiency of vitamin A under different emulsion temperatures |

|

图 4 最佳乳化温度下的维生素A乳液分散相粒径分布图 Fig.4 Vitamin A emulsion size distribution under optimum emulsion temperature |

|

|

表 2 维生素A乳液在不同乳化温度下的分散相粒径 Table 2 Vitamin A emulsion size distribution under different emulsion temperatures |

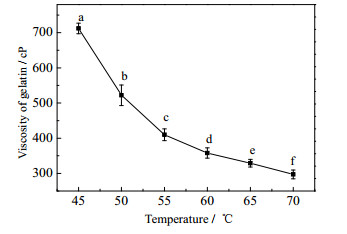

图 5为不同温度下明胶的黏度变化,如图 5所示,随着温度的升高,明胶黏度迅速降低。当温度处于最优乳化温度(60 ℃)时,明胶黏度较低(358 cP),有利于提高包埋性能。

|

图 5 明胶溶液在不同温度下的黏度 Fig.5 Viscosity of gelatin solution under different temperatures |

在乳化过程中,乳液pH对乳化、包埋效果的影响非常大。本节以芯材包埋率、乳液分散相粒径为指标,以10%醋酸和10%氢氧化钠溶液对乳液pH值进行调节,考察乳液pH值对乳化效果的影响。实验乳化温度、乳化时间、壁材与芯材质量比分别为60 ℃、40 min、4:1。

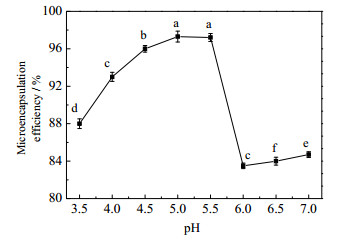

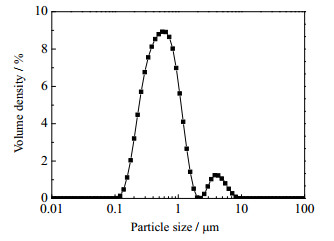

图 6为不同乳液pH下制得的维生素A微胶囊的包埋率,如图 6所示,随着乳液pH值的增加,维生素A微胶囊的包埋率呈先增大后减小的趋势。这主要是由于pH值处于明胶等电点时,明胶的黏度、乳化能力和溶解能力都比较差,对维生素A的包埋能力明显下降。同时,表 3所示乳液分散相粒径则呈现先降后升的趋势。由图 6、表 3可知,在本文试验条件下,确定明胶制备维生素A微胶囊的最佳乳液pH值为5.0。如图 7所示,当乳液pH值为5.0时,乳液分散相粒径分布表现为一个主峰和较小积分面积的峰。这可能是由于明胶在该pH值下黏度、乳化能力不是很强,导致部分乳液分散相粒径较大。

|

图 6 维生素A乳液在不同pH条件下的包埋率 Fig.6 Microencapsulation efficiency of vitamin A under different emulsion pH |

|

图 7 最佳乳液pH下的维生素A乳液分散相粒径分布图 Fig.7 Vitamin A emulsion size distribution under optimum emulsion pH |

|

|

表 3 维生素A乳液在不同pH条件下的分散相粒径 Table 3 Vitamin A emulsion size distribution under different emulsion pH |

乳化过程除受乳化温度影响较大外,乳化时间对乳化、包埋效果也至关重要。本节以芯材包埋率、乳液分散相粒径为指标,对乳化时间进行优化。实验乳液pH、乳化温度、壁材与芯材质量比分别为5.0、60 ℃、4:1。

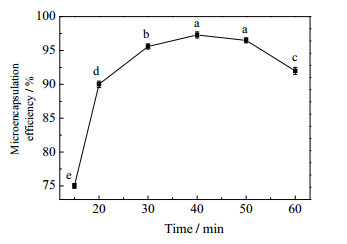

图 8为经过不同乳化时间制得的维生素A微胶囊的包埋率,如图 8所示,随着乳化时间的增加,维生素A微胶囊的包埋率先迅速增加至峰值后,再缓慢下降。这主要是由于剪切搅拌时间越长,水相与油相混合越充分,乳化效果越好,进而使得壁材更均匀、充分地包围在维生素A熔油的外表面;但当乳化完全后,随着乳化时间进一步增加,过度剪切搅拌可能导致破乳现象发生,使得微胶囊包埋率降低[11]。表 4所示乳液分散相粒径则呈现先减小后增大的趋势,与微胶囊包埋率的变化规律保持一致。由图 8、表 4可知,在本文试验条件下,确定明胶制备维生素A微胶囊的最佳乳化时间为40 min。如图 9所示,当乳化时间为40 min时,乳液分散相粒径分布表现为一个主峰和较小积分面积的峰。这可能是由于40 min的剪切乳化后,依然有少部分乳液没有被充分剪切。

|

|

表 4 维生素 A 乳液在不同乳化时间下的分散相粒径 Table 4 Vitamin A emulsion size distribution under different emulsification times |

|

图 8 维生素A乳液在不同乳化时间下的包埋率 Fig.8 Microencapsulation efficiency of vitamin A under different emulsion times Shear rate / r·min-1 |

|

图 9 最佳乳化时间下的维生素A乳液分散相粒径分布图 Fig.9 Vitamin A emulsion size distribution under optimum emulsion time |

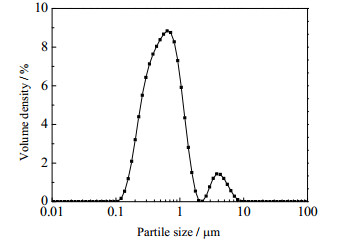

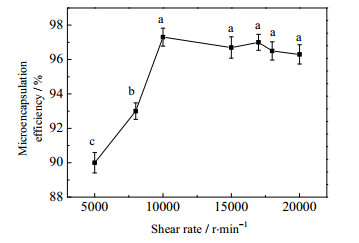

图 10为经过不同乳化剪切速度制得的维生素A微胶囊的包埋率,如图 10所示,在5 000~10 000 r·min-1,随着转速的升高,维生素A微胶囊包埋率明显提升,乳液分散相粒径也逐渐变小。但是,随着转速进一步提高至15 000 r·min-1时,维生素A微胶囊包埋率不再提高。表 5是维生素A微胶囊乳液在不同剪切速度下的乳液分散相粒径,随着剪切速度的提高,乳液分散相粒径明显下降。随着剪切速度的进一步升高,乳液分散相粒径并没有进一步变细,而是维持在同一水平。考虑到转速过高,将会导致乳液温度上升,对维生素A的结构会造成一定程度的破坏。因此,在本文试验条件下,确定明胶制备维生素A微胶囊的最佳转速为10 000 r·min-1。如图 11所示,当乳化剪切速度为10 000 r·min-1时,乳液分散相粒径分布表现为一个主峰和较小积分面积的峰。这可能是由于以10 000 r·min-1的剪切速度乳化后,依然有少部分乳液没有被充分剪切。然而,过高的剪切速度会导致乳液温度过高,进而破坏部分维生素A。

|

|

表 5 维生素A乳液在不同剪切速度下的分散相粒径 Table 5 Vitamin A emulsion size distribution under different shear rates |

|

图 10 维生素A乳液在不同剪切速度下的包埋率 Fig.10 Microencapsulation efficiency of vitamin A under different shear rates |

|

图 11 最佳剪切速度下的维生素A乳液分散相粒径分布图 Fig.11 Vitamin A emulsion size distribution under optimum shear rate |

除了乳液的制备条件会影响维生素A的包埋率外,喷雾干燥的工艺参数也会在一定程度上影响微胶囊的形貌、粒度,进而影响到其包埋效果和稳定性[17-19]。本节选取维生素A微胶囊的包埋率、扫描电镜作为评价手段,对维生素A微胶囊的喷雾干燥工艺展开系统研究。主要考察因素包括:进风温度、乳液固含量、进料流量。用于喷雾干燥工艺研究的维生素A乳液是在壁材与芯材质量比为4:1,乳化温度为60 ℃、乳化时间为40 min、乳液pH为5.0、乳化剪切转速为10 000 r·min-1的条件下制得的。

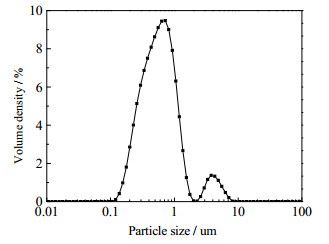

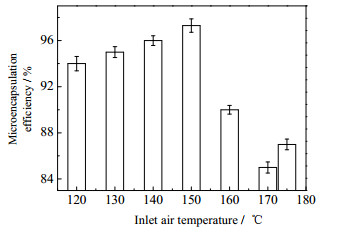

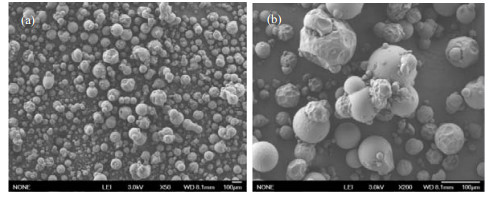

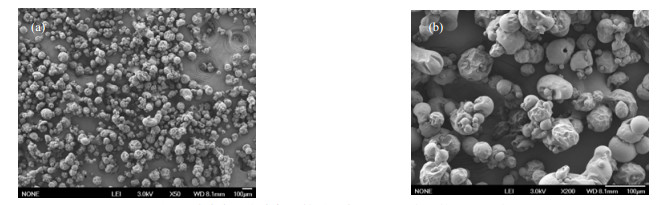

3.2.1 进风温度对微胶囊的影响图 12为不同进风温度下制得的维生素A微胶囊的包埋率,如图 12所示,当进风温度低于120 ℃时,微胶囊水分含量大,流动性较差,干燥能力不强,不能形成致密性良好、具有一定强度的壁膜。因此,在喷雾干燥时,产品容易粘壁。但是,当温度超过160 ℃时,水分蒸发速度过快,微胶囊产品的壁膜容易产生裂纹。后者导致微胶囊表面不够光滑圆整,在囊壁表面形成凹坑,导致壁材成膜性降低,从而影响微胶囊的包埋效果[20]。因此,在本文试验条件下,确定维生素A微胶囊的最优进风温度为150 ℃。如图 13所示,当进风温度为150 ℃时,微胶囊颗粒粒径总体上较为均匀,基本上呈球型。

|

图 12 维生素A乳液在不同进风温度下的包埋率 Fig.12 Microencapsulation efficiency of vitamin A under different inlet temperatures |

|

图 13 最佳进风温度下的维生素A微胶囊扫描电镜图 Fig.13 SEM micrographs of vitamin A microcapsules under optimum inlet temperature (a) ×50 (b) ×200 |

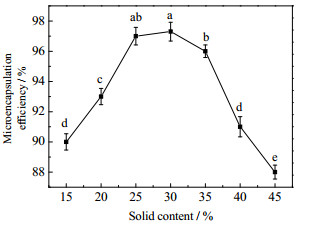

图 14为不同乳液固含量下制得的维生素A微胶囊的包埋率,如图 14所示,在适当范围内增加固形物浓度可以提高维生素A微胶囊的包埋率。这是由于乳液固含量提高时,进料中芯材、壁材浓度增加,使得干燥过程中液滴成膜的速度加快,有助于包埋率的提高。然而,固形物浓度超过30%时,包埋率不升反降,这是由于乳液固含量太高,导致乳液黏度过高,使得物料雾化速度下降,物料在雾化前停滞时间过长,维生素A的损失增加。因此,在本文试验条件下,制备维生素A微胶囊的最优乳液固形物浓度为30%。如图 15所示,当乳液固含量处于30%时,颗粒粒径总体上较均匀,部分球型颗粒表面有凹痕,这可能是由于该固含量下乳液成膜速度较快,导致部分水分难以蒸发,形成较大的内部压力,进而产生凹痕。

|

图 14 维生素A乳液在不同固含量下的包埋率 Fig.14 Microencapsulation efficiency of vitamin A under different solid contents |

|

图 15 最佳固含量下的维生素A微胶囊扫描电镜图 Fig.15 SEM micrographs of vitamin A microcapsules under optimum solid contents (a) ×50 (b) ×200 |

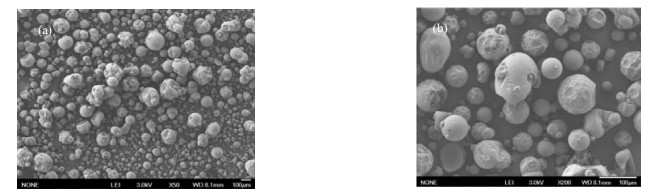

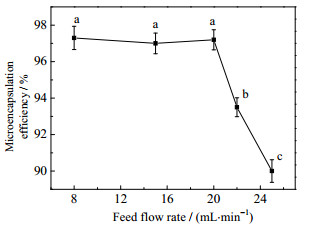

图 16为不同进料流量下制得的维生素A微胶囊的包埋率,如图 16所示,随着进料速度增加,包埋率随之下降。这是因为进料速度增加使雾化速度加快,干燥效果下降。当进料速度处于8~20 mL·min-1,进料速度对微胶囊包裹率的影响无显著性差异。考虑到进料速度过低会导致进料不完全、生产效率降低等问题,因此,在本文试验条件下,确定制备维生素A微胶囊的最佳进料速度为20 mL·min-1。如图 17所示,当进料速度处于20 mL·min-1时,颗粒粒径总体上较为均匀,部分颗粒呈椭球型。这可能是由于进料速度较快,少部分乳液被压出喷头时有轻微连续。

|

图 16 维生素A乳液在不同进料流量下的包埋率 Fig.16 Microencapsulation efficiency of vitamin A under different feed flow rates |

|

图 17 最佳进料流量下的维生素A微胶囊扫描电镜图 Fig.17 SEM micrographs of vitamin A microcapsules under optimum feed flow rate (a) ×50 (b) ×200 |

本实验通过优化后的乳化和喷雾干燥工艺(壁材与芯材质量比为4:1、乳化温度为60 ℃、乳化时间为40 min、乳液pH为5.0、乳化剪切转速为10 000 r·min-1、进风温度150 ℃、固形物浓度为30%、进料流量为20 mL·min-1)制备的维生素A微胶囊干粉的外观为乳黄白色,无异味,且粉末的流动性、分散性均较好。图 18为维生素A微胶囊分别在放大50倍和200倍条件下,测得的扫描电子显微镜照片。如图 18所示,部分微胶囊囊壁有皱缩,甚至出现破裂现象,可能是因为囊壁存在缝隙,在干燥过程中没能实现内部物料的均匀受热,在喷雾干燥囊壁形成时受到内部蒸汽冲击作用,发生破裂[18]。

|

图 18 维生素A微胶囊(干粉)分别在50和200倍下的SEM照片 Fig.18 SEM micrographs of vitamin A microcapsules (a) ×50 (b) ×200 |

准确称取维生素A醋酸酯2.000 g,在105 ℃温度下,干燥2 h直至样品衡恒重。随后取出样品置于干燥器内冷却至常温称重,计算产品干燥前、后减少的质量,即为微胶囊内水分质量,再计算百分率即可得到微胶囊的含水量。在本实验中下,维生素A微胶囊产品的含水量与喷雾干燥的进风温度和物料进料流量密切相关。在最佳的进风温度和进料流量条件下,制得的维生素A微胶囊产品的含水量为2.4 %。

3.3.3 维生素A微胶囊的包埋率和稳定性根据2.4节中测定微胶囊表面维生素A含量和总含量的方法,可以计算得到维生素A微胶囊的包埋率。在本文最优实验条件下,制得的维生素A微胶囊的包埋率为97.3%。对比前人的研究结果,王华使用阿拉伯胶与明胶复凝法制备维生素A微胶囊的包埋率为93.3%[11],洪毅敏将维生素A结晶直接分散在明胶溶液中制得的维生素A微胶囊包埋率为93.7%[10],刘爱琴[13]和钱海峰[12]分别采用满意度函数和模糊数学设计实验得到的维生素A微胶囊的包埋率分别为96.4%和96.6%。由此说明,本文将油相维生素A与水相明胶单独熔融或溶解,再在高速剪切作用下制备乳液的方法,经过一系列配方、乳化工艺、喷雾干燥工艺优化后制得的维生素A微胶囊的包埋效果最好。

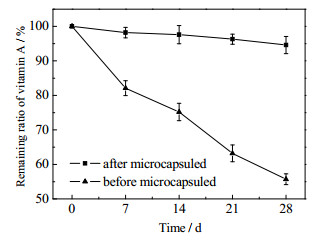

将维生素A醋酸酯微胶囊化的最终目的是为了提高其稳定性。因此,本文对以优化配方、工艺制得的维生素A醋酸酯微胶囊进行储存稳定性评价。储存稳定性评价的条件为40℃、75% RH恒温恒湿条件下,分别比较包埋好的维生素A微胶囊和未进行包埋的维生素A结晶的稳定性。如图 19所示,微胶囊化的维生素A醋酸酯经过4周稳定性试验后,其保留率高达94.6%,稳定性明显高于未微胶囊化的维生素A醋酸酯(仅为55.7%)。而且,将本文中包埋过的维生素A微胶囊与洪毅敏采用直接乳化制得的维生素A醋酸酯进行比较,在40℃、75% RH恒温恒湿条件下,经过4周的稳定性测试后,前者的保留率(94.6%)依然显著高于后者(93%)。

|

图 19 微胶囊化对维生素A醋酸酯稳定性的影响 Fig.19 Stability of vitamin A before and after microencapsulation |

以明胶为主要包埋材料、蔗糖作为填充剂、TBHQ为抗氧化剂制得的维生素A醋酸酯微胶囊的最优乳化工艺条件为:壁材(明胶)与芯材(维生素A醋酸酯)质量比为4:1、乳化温度为60 ℃、乳液pH为5.0、乳化时间为40 min、剪切速度为10 000 r·min-1。为保证喷雾干燥效果较好,不出现粘壁现象,微胶囊包埋率、效率均较高的喷雾干燥的最佳工艺条件为:进风温度为150 ℃、乳液固含量为30%、进料流量为20 mL·min-1。该优化工艺制得的维生素A醋酸酯微胶囊具备以下特性:(1)维生素A醋酸酯微胶囊的外观为乳黄白色,无异味;(2)经过明胶乳化包埋后的维生素A醋酸酯微胶囊产品包埋率高达97.3%;(3)维生素A醋酸酯微胶囊含水量仅为2.4%,在(25 ± 2) ℃、(60% ± 10%) RH的条件下,储存4周后微胶囊维生素A含量下降率仅为5.4%,远低于未经包埋的维生素A醋酸酯结晶(44.3%)。

| [1] |

张峻, 齐崴, 韩志慧. 食品微胶囊、超微粉碎加工技术[M]. 北京: 化学工业出版社, 2005. ZHANG J, QI W, HAN Z H. Food microencapsulation and superfine grinding[M]. Beijing: Chemical Industry Press, 2005. |

| [2] |

孙平. 食品添加剂使用手册[M]. 北京: 化学工业出版社, 2004. SUN P. Handbook of food additives[M]. Beijing: Chemical Industry Press, 2004. |

| [3] |

刘永霞, 于才渊, 王晓光. 油田堵漏剂微胶囊技术的研究[J]. 高校化学工程学报, 2003, 17(3): 344-348. LIU Y X, YU C Y, WANG X G. Study on microcapsulation technology of the lost circulation material for the oil field[J]. Journal of Chemical Engineering of Chinese Universities, 2003, 17(3): 344-348. DOI:10.3321/j.issn:1003-9015.2003.03.020 |

| [4] |

倪沛红, 张明组, 陈漫里, 等. 用微胶囊萃取铀[J]. 高校化学工程学报, 1997, 11(3): 323-326. NI P H, ZHANG M Z, CHEN M L, et al. Extraction of uranyl ions with polyuria microcapsules[J]. Journal of Chemical Engineering of Chinese Universities, 1997, 11(3): 323-326. |

| [5] |

于才渊, 姚辉, 金希江, 等. 磷脂微胶囊制备方法研究[J]. 高校化学工程学报, 2004, 18(6): 733-738. YU C Y, YAO H, JIN X J, et al. The preparation method and technology of phospholipid microencapsulation[J]. Journal of Chemical Engineering of Chinese Universities, 2004, 18(6): 733-738. DOI:10.3321/j.issn:1003-9015.2004.06.012 |

| [6] |

上海医药工业研究院制剂研究室. 维生素A微型胶囊的研究I:维生素A包囊工艺[J]. 药物研究与临床试验, 1976(4): 8-10. Shanghai Institute of Pharmaceutical Industry. Research on VA microcapsules I: Encapsulation process[J]. Drug Research and Clinicals, 1976(4): 8-10. |

| [7] |

上海医药工业研究院制剂研究室. 维生素A微型胶囊的研究II:多种维生素片中为维生素A微囊的研究[J]. 药物研究与临床试验, 1976(5): 4-10. Shanghai Institute of Pharmaceutical Industry. Research on VA microcapsules II: VA microcapsules in multi-vitamin tablets[J]. Drug Research and Clinicals, 1976(5): 4-10. |

| [8] |

上海医药工业研究院制剂研究室. 维生素A微型胶囊的研究III:以桃胶代替阿拉伯胶作包囊材料[J]. 药物研究与临床试验, 1977(3): 11-22. Shanghai Institute of Pharmaceutical Industry. Research on VA microcapsules III: Replace of peach gum with Arabic gum[J]. Drug research and clinicals, 1977(3): 11-22. |

| [9] |

侯惠民, 左琏光, 张兰玲. 流动床喷雾造粒法制备维生素A包衣颗粒[J]. 医学通报, 1980, 15(7): 15-16. HOU H M, ZUO L G, ZHANG L L. Preparation of VA particles by spray drying using fluidized beds[J]. Chinese Pharmaceutical Journal, 1980, 15(7): 15-16. |

| [10] |

洪毅敏, 张莉华, 刘爱琴. 维生素A醋酸酯微胶囊的制备及性质研究[J]. 中国食品添加剂, 2010(3): 99-102. HONG Y M, ZHANG L H, LIU A Q. Preparation and properties of vitamin A acetate microcapsules[J]. China Food Additive, 2010(3): 99-102. DOI:10.3969/j.issn.1006-2513.2010.03.017 |

| [11] |

王华, 王泽南, 赵晓光. 维生素A微胶囊化工艺的研究[J]. 食品科学, 2010, 27(11): 366-368. WANG H, WANG Z N, ZHAO X G. Study on technology of vitamin A microencapsulation[J]. Food Science, 2010, 27(11): 366-368. |

| [12] |

谢岩黎, 周惠明, 钱海峰. 模糊数学在维生素A微胶囊工艺参数优化中的应用[J]. 食品与生物技术学报, 2006, 25(6): 29-33. XIE Y L, ZHOU H M, QIAN H F. Study of fully mathematics in optimization for the technics parameter of vitamin A microcapsule[J]. Journal of Food Science and Biotechnology, 2006, 25(6): 29-33. DOI:10.3321/j.issn:1673-1689.2006.06.006 |

| [13] |

刘爱琴, 罗超杰, 周迪. 满意度函数法对维生素A微胶囊的多目标优化[J]. 食品研究与开发, 2014, 35(8): 46-50. LIU A Q, LUO C J, ZHOU D. Multiple target optimization on vitamin A microencapsulation by desirability function approach[J]. Food Research And Development, 2014, 35(8): 46-50. DOI:10.3969/j.issn.1005-6521.2014.08.012 |

| [14] |

PICA K, TCHAD R, OFNER C M. Gelatin-methotrexate conjugate microspheres as a potential drug delivery system[J]. Journal of Pharmaceutical Sciences, 2006, 95(9): 1896-1908. DOI:10.1002/jps.20572 |

| [15] |

TSUNG M, BURGESS D J. Preparation and stabilization of heparin/gelatin complex coacervate microcapsules[J]. Journal of Pharmaceutical Sciences, 1997, 86(5): 603-607. DOI:10.1021/js9603257 |

| [16] |

黄英雄, 孙红明, 华聘聘. 微胶囊化粉末油脂制品表面油测定方法的研究[J]. 中国油脂, 2002, 27(4): 61-63. HUANG Y X, SUN H M, HUA P P. Research on the methods of determining the surface oil of microencapsulated powdered oil[J]. China Oils And Fats, 2002, 27(4): 61-63. DOI:10.3321/j.issn:1003-7969.2002.04.022 |

| [17] |

陈鑫, 郑柏存, 沈军. 喷雾干燥条件对VAE聚合物分体粒径影响[J]. 高校化学工程学报, 2013, 27(3): 538-541. CHEN X, ZHENG B C, SHEN J. Effects of spray frying conditions on particle sizes of VAE polymer powders[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(3): 538-541. DOI:10.3969/j.issn.1003-9015.2013.03.028 |

| [18] |

盛江峰, 马淳安, 张诚, 等. 喷雾干燥法制备偏钨酸铵微球时的形貌与粒度[J]. 高校化学工程学报, 2008, 22(1): 122-127. SHENG J F, MA C A, ZHANG C, et al. Morphology and size of ammonium metatungstate microsphere prepared by spray drying method[J]. Journal of Chemical Engineering of Chinese Universities, 2008, 22(1): 122-127. DOI:10.3321/j.issn:1003-9015.2008.01.023 |

| [19] |

吴克刚, 柴向华. 单细胞AA油喷雾干燥微胶囊化壁材包埋性能的研究[J]. 高校化学工程学报, 2008, 22(5): 797-802. WU K G, CHAI X H. Performance of various shell materials for microencapsulation of single cell oil rich in arachidonic acid by spray drying[J]. Journal of Chemical Engineering of Chinese Universities, 2008, 22(5): 797-802. DOI:10.3321/j.issn:1003-9015.2008.05.013 |

| [20] |

郭宜祜, 王喜忠. 喷雾干燥[M]. 北京: 化学工业出版社, 1983. GUO Y H, WANG X Z. Spray drying[M]. Beijing: Chemical Industry Press, 1983. |