2. 广州汉源新材料有限公司, 广东 广州 510663

2. Guangzhou Solderwell Advanced Materials Co. Ltd, Guangzhou 510663, China

虽然目前在电子封装行业大量使用的是波峰焊和回流焊等自动化设备和技术,但手工软钎焊作为PCB组装和返修工艺中基本的工艺技术之一仍占有不可代替的一席之地[1]。随着无铅口号的提出,无铅焊接材料得到了快速发展[2~4],焊接所需条件也随之发生了变化[5, 6]。再流焊的温度一般为210~230℃,而在手工焊接中烙铁头的温度一般为280℃,最高达320℃[7],因此焊锡丝中的固体助焊剂使用时需要承受更高的温度。药芯焊锡丝使用中常产生飞溅,焊剂和锡珠飞溅会带来许多问题[8]。回流焊中焊剂飞溅的原因可用溶剂排放理论和合并理论解释[9],焊锡丝飞溅的原因主要是助焊剂与焊料的膨胀系数不同,在焊接过程中受热膨胀破裂导致焊接飞溅。在手工焊接用焊锡丝助焊剂的研制中,研究者都倾向于采用耐热性较好,沸点或分解温度较高的成分。葛文君等制备的无卤素药芯焊锡丝用助焊剂,含有低沸点组分三乙醇胺的配方飞溅值较大,而不含低沸点和易挥发组分的助焊剂则飞溅较小[10]。乐燕群为了降低松香芯焊锡丝中助焊剂的飞溅率,在配方中添加一种高温下不会迅速膨胀和气化的植物油来包裹易气化的组分[11]。程方杰等通过减少松香的含量和选用沸点在300℃左右的组分来减少焊接飞溅[12]。传统的表征助焊剂飞溅的方法是将助焊剂灌芯和拉丝后通过手工焊接来测量飞溅值[13],本文提出了一种通过测量助焊剂及其组分受热后分解气化所产生的蒸汽在封闭空间中压力值的大小来预测助焊剂的飞溅程度,并与实际飞溅值进行比较。

手工焊接中主要使用含有松香的药芯焊锡丝,松香基助焊剂中添加成分和用量的不同都会影响焊点质量和微观结构[14]。有机酸是主要活性成分,本文研究不同松香和有机酸对助焊剂受热蒸汽压的影响,并提出了一种能降低蒸汽压值的消泡剂。

2 实验部分 2.1 试剂与仪器精制脂松香、无色氢化松香、氢化松香甘油酯、氢化松香季戊四醇酯;丁二酸、己二酸、辛二酸:天津市大茂化学试剂厂;四氢糠醇 (THFA):深圳宏硕实业有限公司,作为树脂的溶剂;二溴丁烯二醇 (DBD):深圳宏硕实业有限公司;FSN-100:美国杜邦产品,氟表面活性剂;Sn-0.7Cu焊锡片:广州汉源新材料有限公司;高分辨工业相机:型号为HXC20c,产自德国Baumer;金相显微镜:OLYMPUS BX41M。

2.2 助焊剂的制备按照配方比例称取各原料,设置电炉温度为140℃左右,待温度稳定后,先将装有松香的烧杯置于电炉上加热至熔融,松香呈流动状态后,依次加入有机酸活性剂、溶剂和表面活性剂,不断搅拌,30 min后停止加热,室温下使焊剂冷凝固化成型。

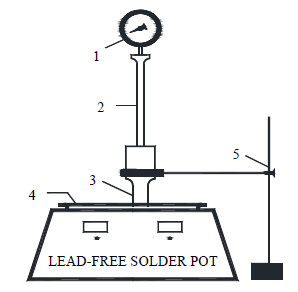

2.3 蒸汽压试验测试蒸汽压的装置如图 1所示,整个装置的接口处都通过螺纹连接,并垫有密封圈以保证整体的封闭性。将要测试的松香基焊剂用研钵研碎,电子天平称取1 g研碎的粉末放入受热管中,设置无铅焊锡炉的温度为280℃,按图 1所示连接好装置后开始加热,每过10 s读取一次压力值,2 min后将受热管从焊锡炉中移出,冷却至室温。此外,操作过程中保证每次受热管浸入锡炉中的深度不变,每组配方测三组值后求平均值作图。

|

图 1 蒸汽压测量装置 Fig.1 Schematic diagram of the experimental setup for vapor pressure measurements 1. manometer 2. gas tube 3. heat conduction tube 4. lead-free solder pot 5. iron support |

精确称量0.310 g药芯焊锡丝,绕成圆形,放在高温氧化后的铜片中央,然后将铜片漂浮在280℃的焊锡炉中保持30 s,用镊子夹住铜片保持水平取出,冷却至室温。依此方法每个配方做五个试样,用千分尺测量焊点的高度,以五块试件上焊点高度hi的平均值hav作为焊点高度,用下式求平均扩展率E。其中m为焊料小球在比重瓶中排开水的质量,ρ为水的密度

| $\begin{align} &V=m/(5\times \rho ) \\ &D=1.2407\times {{V}^{1/3}} \\ &E=(D-{{h}_{av}})/D\times 100 \\ \end{align}$ |

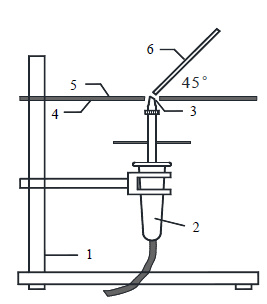

根据TPC-TM650中焊锡丝飞溅率的测试方法,按图 2所示搭建装置,具体飞溅率计算式为:

| $S=\frac{{{P}_{2}}-{{P}_{1}}}{F\times ({{W}_{1}}-{{W}_{2}})}$ |

式中:S表示助焊剂飞溅率;P2表示纸加飞溅物的重量;P1表示纸的重量;W1表示锡丝的总重;W2表示焊接完后剩余锡丝的重量;F表示锡丝中助焊剂所占比例。

|

图 2 飞溅率测试装置 Fig.2 Schematic diagram of the experimental setup for spattering tests 1. stand 2. soldering iron 3. hole (11mm diameter) 4. metal tray 5. paper 6. solder wire |

分别用不同松香和不同有机酸制备两组助焊剂F和f,用于探究不同松香和有机酸的加入对助焊剂蒸汽压的影响,除了松香和有机酸活性剂外,配方中的其它组成成分和比例都一样,分别是2%的四氢糠醇作溶剂,0.2%的二溴丁烯二醇作为卤素活性剂,0.1%的FSN-100非离子表面活性剂。剩余组分为4%的有机酸和93.7%的松香。其中F1~F4分别采用精制松香,无色氢化松香,氢化松香甘油酯,氢化松香季戊四醇酯作为载体,其他成分不变。f1~f3分别采用丁二酸,己二酸,辛二酸等作为活性剂,其他组分不变。

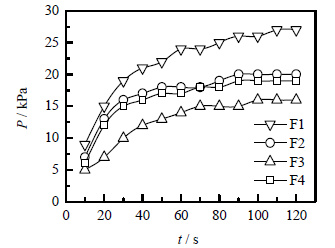

称取1.00 g研碎后的助焊剂粉末,置于加热管中,锡炉温度预先升温至280℃,将整个装置按图 2搭好后启动秒表计时,每隔10 s记一次读数,2 m后停止加热和计时,每个样品记录三组数据,求平均值后作图如下图 3所示为不同松香制得的助焊剂配方F1~F4受热后蒸汽压曲线的变化趋势,由图中可以看出F1的蒸汽压值明显高于其它三者,上升速度也较快,加热120 s时压力为27 kPa到最后记录结束的时候还有继续增加的趋势,F3的蒸汽压水平最低,最终压力为16 kPa,F2和F4的蒸汽压相近,最终也都达到了稳定值,最终压力为20 kPa左右。F3和F4虽然都是由松香酯类衍生物作为载体,但两者蒸汽压值相差较大,总体来说改性松香产品为载体的助焊剂在手工焊接温度挥发或分解产生的蒸汽压力值低于普通脂松香。

|

图 3 不同松香助焊剂配方的蒸气压 Fig.3 Evaporation pressure of fluxes with different rosins |

图 4所示为采用三种不同有机酸活性剂制备的助焊剂f1~f3的蒸汽压曲线,由图中可以看出,前期助焊剂的蒸汽压变化趋势相同,且相差不大,随着继续加热,f3的蒸汽压值先开始趋于稳定,而f1配方的最终蒸汽压值最大,为22 kPa。初始加热阶段,可能是沸点较低的松香和溶剂成分先挥发,三者的蒸汽压变化趋势大致相同,随着继续升温,有机酸开始分解或挥发,而不同有机酸的性质不同导致后阶段的变化曲线差异较大。

|

图 4 不同有机酸助焊剂配方的蒸气压 Fig.4 Evaporation pressure of fluxes with different organic acids |

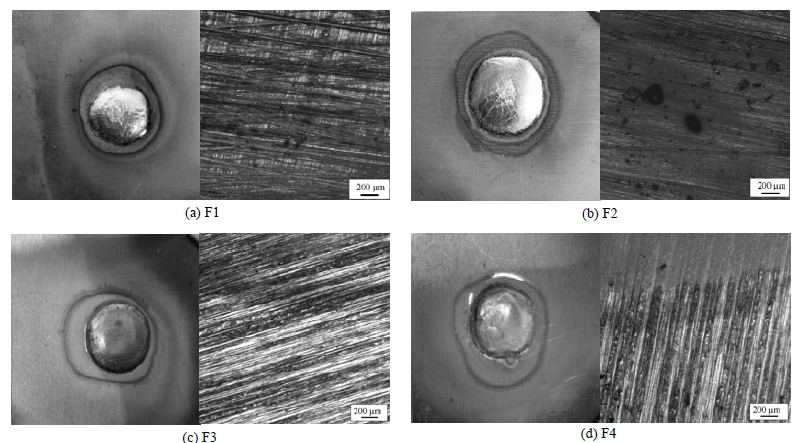

取4 cm×4 cm规格的紫铜片,经过弱酸浸泡超声处理和醇清洗后除去表面的污渍和油脂,然后置于150℃烘箱中氧化处理1 h。将处理过的铜片用镊子弯起一角便于取用,然后按照2.4节所述的方法进行铺展实验,计算相应的铺展率,用放大500倍的金相显微镜观察焊点周围的残留情况,结果如下图。

|

图 5 焊点的形貌 Fig.5 Morphology of solder joints |

各组配方的扩展率值如表 1所示

| 表 1 助焊剂的扩展率 Table 1 Expansion rates of different fluxes |

从以上几组焊点的形貌图可以发现,F1和F2在焊接完成后焊点周围产生的黑色残留较多,铜片变色较明显,在金相显微镜放大图中可以看到,松香形成膜的边缘甚至会观察到碳化后的黑色颗粒。而在使用F3和F4进行焊接中,焊点周围黑色残留较少,松香膜的边缘没有黑色颗粒状物质。在免清洗工序中,焊剂的残留会造成印刷电路板在使用中产生各种缺陷和问题[15]。从扩展率来看,F1配方的扩展率明显低于后面三者,扩展率最高的是F2,为74.4%,比最低的F1配方扩展率高9%。出现这种现象的原因很可能是枞酸型树脂酸在280℃左右发生明显的脱羧等裂解反应[16, 17],焊点周围的黑色物质很可能就是松香氧化、碳化产生的。改性松香酯类作为载体虽然酸值很低,去除氧化膜活性较差,但松香酯类流动性和成膜性强,在熔融焊料铺展时能防止焊料氧化回缩,在辅以合适活性剂的情况下,助焊剂的铺展率也能达到焊接要求。精制松香虽然酸值较高,但高温下氧化严重难以很好成膜保护焊点,导致焊点回缩,扩展率较低

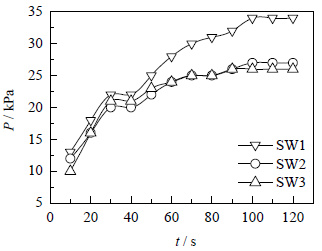

3.4 焊锡丝飞溅率根据不同松香在助焊剂中产生的蒸汽压不同,制备了三种含有不同助焊剂的焊锡丝,分别编号SW1,SW2,SW3。三种锡丝中助焊剂的含量相同,三种助焊剂的组成除了松香和消泡剂不同外,其它成分和比例均相同。SW1中助焊剂含有精制松香,SW2中助焊剂含有精制松香和消泡剂A,SW3中助焊剂含有改性松香和消泡剂A。按照3.1节所述的方法测得助焊剂的蒸汽压值,用图 2所示装置测相应的药芯焊锡丝的飞溅率值,结果如下如图 6所示,添加了消泡剂后的SW2中助焊剂的蒸汽压最高值明显小于SW1中助焊剂的值,前期二者的蒸汽压变化趋势相同,后期SW2中助焊剂的蒸汽压明显变缓,可能是由于消泡剂的包覆作用使得助焊剂释放气体的速度变慢。对比实际焊接后的飞溅率,蒸汽压值最高的SW1锡丝飞溅率也最高。

|

图 6 三种助焊剂的蒸汽压曲线图 Fig.6 Evaporation pressure of three different fluxes |

| 表 2 锡丝飞溅率 Table 2 Spattering rates of different cored solder wire |

(1) 采用一种测量助焊剂高温下受热所产生的压力的装置,发现助焊剂在软钎焊温度下产生的压力值越低,其对应焊锡丝的飞溅值就越低。当助焊剂的蒸汽压值由34 kPa减少到26 kPa时,对应的锡丝的飞溅值由0.68%降到0.30%。

(2) 松香基固体助焊剂中含有普通精制松香的配方280℃下蒸汽压最高,加入改性松香的助焊剂的蒸汽压相对较小,其中含有氢化松香甘油酯的助焊剂蒸汽压最小为16 kPa,而普通松香配方的蒸汽压为27 kPa。通过铺展实验,普通精制松香和氢化松香焊点周围的黑色残留较多。

(3) 添加一种消泡剂可以减少助焊剂受热后产生的蒸汽压,与不含该消泡剂的助焊剂配方相比,含有消泡剂配方的焊锡丝飞溅率显著降低。

| [1] | SHI Jian-wei(史建卫), TAN Zheng-dong(檀正东), ZHOU Xuan(周璇), et al. Manual soldering process technology (continued)((手工软钎焊工艺技术 (待续)))[J]. Electronics Process Technology(电子工艺技术) , 2014, 35(5): 308-310. |

| [2] | Du Y F, Li C T, Huang B, et al. Research and prospect of binary high-temperature Pb-free solders[J]. Soldering & Surface Mount Technology , 2015, 22(1): 7-15. |

| [3] | Luo T, Chen Z, Hu A, et al. Study on melt properties, microstructure, tensile properties of low Ag content Sn-Ag-Zn lead-free solders[J]. Materials Science and Engineering:A , 2012, 556: 885-90. DOI:10.1016/j.msea.2012.07.086. |

| [4] | Zhao N, Liu X Y, Huang M L, et al. Characters of multicomponent lead-free solders[J]. Journal of Materials Science:Materials in Electronics , 2013, 24(10): 3925-3931. DOI:10.1007/s10854-013-1340-x. |

| [5] | Fakpan K, Otsuka Y, Mutoh Y, et al. Effect of hold time on crack growth behavior of Pb-containing and Pb-free solders[J]. Journal of Electronic Materials , 2012, 41(11): 3196-3204. DOI:10.1007/s11664-012-2229-9. |

| [6] | Farina S, Morando C. Comparative corrosion behaviour of different Sn-based solder alloys[J]. Journal of Materials Science:Materials in Electronics , 2014, 26(1): 464-471. |

| [7] | CHENG Gang(成钢). Discuss on PCBA manual soldering temperature(PCB手工焊接温度问题探讨)[J]. Electronics Process Technology(电子工艺技术) , 2011, 32(4): 222-226. |

| [8] | Manjunath D, Iyer S, Eckel S, et al. Minimizing flux spatter during lead-free reflow assembly[J]. Soldering & Surface Mount Technology , 2006, 18(3): 19-23. |

| [9] | Berntson R B, Sbiroli D W, Anweiller J J. Minimizing solder spatter impact[J]. Surface Mount Technology , 2000, 14(4): 51-58. |

| [10] | GE Wen-jun (葛文君). Development of halogen-free flux used for lead-free solder Wire (无铅药芯焊锡丝用无卤素助焊剂的研究)[D]. Tianjin (天津): Tianjin University (天津大学), 2010. |

| [11] | LE Yan-qun(乐燕群), SI Shi-hui(司士辉), ZHANG Hua-li(张华丽), et al. Development of a new kind of flux for lead-free rosin-core solder wire(无铅松香芯焊锡丝中新型助焊剂的研制)[J]. Electronic Components And Materials(电子元件与材料) , 2010, 29(7): 60-62. |

| [12] | CHENG Fang-jie(程方杰), YANG Jun-xiang(杨俊香), GE Wen-jun(葛文君). Study on non-rosin based flux used for cored lead-free solder wire(无铅药芯焊锡丝用非松香基固体助焊剂的研究)[J]. Electronics Process Technology(电子工艺技术) , 2011(2): 63-69. |

| [13] | Association Conecting Eleatronics Industries (国际连接电子工业协会). Spitting of Flux-Cored Wire Solder: IPC-TM-650 2.6.15C [S]. Northbrook IL: Association Connecting Electronics Industries (国际连接电子工业协会), 2004. |

| [14] | Marek K, Janusz S. Influence of the fluxes properties on quality and the microstructure of lead-free solder joints executed by selective soldering[J]. Soldering & Surface Mount Technology , 2014, 26(1): 2-7. |

| [15] | Thomas G S, Schmidt C. The Influence of flux residues on the quality of electronic assemblies[J]. Soldering & Surface Mount Technology , 1994, 6(3): 4-7. |

| [16] | CHENG Yu-xiang(陈玉湘), ZHAO Zhen-dong(赵振东), GU Yan(古研), et al. Study on thermal reactions of abietic-type acids in rosin(松香中枞酸型树脂酸热作用变化规律的研究)[J]. Modern Chemical Industry(现代化工) , 2009, 29(2): 46-49. |

| [17] | ZHOU Long-chang(周龙昌), LI Zhang-quan(李掌权), WANG Lin-lin(王琳琳), et al. Modification of waste FCC catalyst and its catalytic performance for rosin cracking reaction(酸改性流化催化裂化废触媒催化松香裂解反应性能)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2014, 28(5): 1016-1022. |