2. 化学品安全控制国家重点实验室, 山东 青岛 266071

2. State Key Laboratory of Safety and Control for Chemicals, Qingdao 266071, China

可燃气体大量应用于炼油、化工、储运等过程,其与一定浓度氧气混合后极易爆炸,是最常见、最典型的灾害性事故之一[1~4]。为降低风险、保证安全,对于可燃气与氧气的共存体系,通常利用大量的惰性气进行稀释,将其中至少一种组分的浓度控制在爆炸范围之外。近年来随着催化剂与化学反应机理研究的不断深入,涉及可燃气的气相新绿色工艺越来越多,如氢氧直接合成双氧水[5-6],氢氧丙烯直接合成环氧丙烷等。上述工艺最理想的气体组成均在爆炸极限内,然而为了安全却不得不加入大量稀释气[7-8],降低了工艺经济性,阻碍了其工业化进程。

研究者通过在体系中加入点火抑制剂(惰性气体[9]、细水雾[10]、高岭石[11])、改进管路材料中断自由基增链反应[12],控制反应停留时间小于体系的自燃诱导时间[13]等手段阻止火焰生成。上述方法或在反应体系中引入了新的物质,或对设备材质及能力提出了较高要求,不具有普适性。与之相比,微通道反应技术提供了一种更加可行的解决方案。该技术在微米或毫米尺度对分散或连续流体进行操控,具有特征尺度小、比表面积大、传质传热迅速等优势,已成功应用于硝化、氧化、聚合、结晶、光催化[14~19]等一系列液液、气液反应过程中。根据自由基链中止理论和热量散失理论[20-21],对于气相可燃体系来说,微通道反应器大的比表面积能够增加器壁效应淬熄自由基,且能快速进行热量传递降低体系温度从而具有淬灭火焰的能力,理论上在通道尺寸低于某临界值时能够消除可燃气-氧气混合体系的燃烧爆炸风险。然而,目前在微米至毫米尺度上对火焰燃烧、传播以及淬熄的研究虽有报道,但主要集中在微燃烧器上[22~24],微通道反应器在纯气相反应,特别是涉及可燃气-氧气混合体系的气相反应方面还鲜有报道,仅有甲烷催化燃烧[25]、甲醇部分氧化[26]和氢气氧化[27]等。利用微通道淬熄火焰的特性来指导反应器本质安全设计还处于空白,设计能够有效抑制燃爆的微反应器,允许反应在高反应物浓度区间进行,就有望突破部分工艺反应效率低、无法实现规模化生产的瓶颈,为新工艺的开发提供本质安全化的解决方案。

为了建立微通道反应器结构特征与抑制燃爆特性之间的内在关系,本研究设计并加工了可视化的多通道气体燃烧淬熄微反应器,根据微通道反应器火焰源的不同,分别模拟了火焰由开放空间进入微通道后淬熄与火焰在微通道内原位产生后淬熄2种场景。结合高速摄像技术,系统地研究了微通道尺寸、可燃气体类型、气体压力等对火焰在微通道内传播淬熄以及原位点火淬熄的影响。

2 实验(材料与方法) 2.1 实验材料聚甲基丙烯酸甲酯(PMMA)基材,三菱化学高分子材料(南通)有限公司。氢气,99.999%。氧气,99.999%。氮气,99.999%。甲烷,99.5%。百分数均为体积分数。

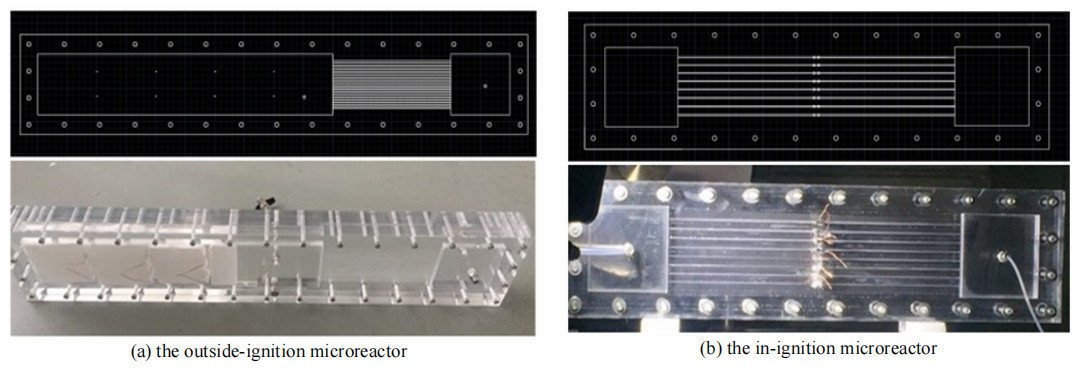

2.2 可视化多通道气体燃烧淬熄装置设计及加工利用AutoCAD软件绘制可视化多通道气体燃烧淬熄微反应器平面图和立体图,并利用加工中心进行加工制作,通道均为正方形。图 1(a)为通道外点火多通道气体燃烧淬熄微反应器示意图和实物图,图 1(b)为通道内点火多通道气体燃烧淬熄微反应器示意图和实物图。通道外点火淬熄微反应器的微通道直径从上向下依次为0.10、0.15、0.25、0.30、0.35、0.40、0.45、0.50、0.55、0.60、0.65、0.70、0.75、0.80、0.85、0.90、0.95、1.00、1.10、1.20 mm,通道长度20 cm,通道一侧是点火区,一侧是辅燃烧区。通道内点火淬熄微反应器的通道直径从上向下依次为0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8 mm,每条通道长40 cm,在每条通道中间的位置设有点火电极,通道两侧设有缓冲区。

|

图 1 可视化多通道气体燃烧淬熄微反应器 Fig.1 Schematic diagram and physical diagram of multichannel gas combustion quenching microreactor |

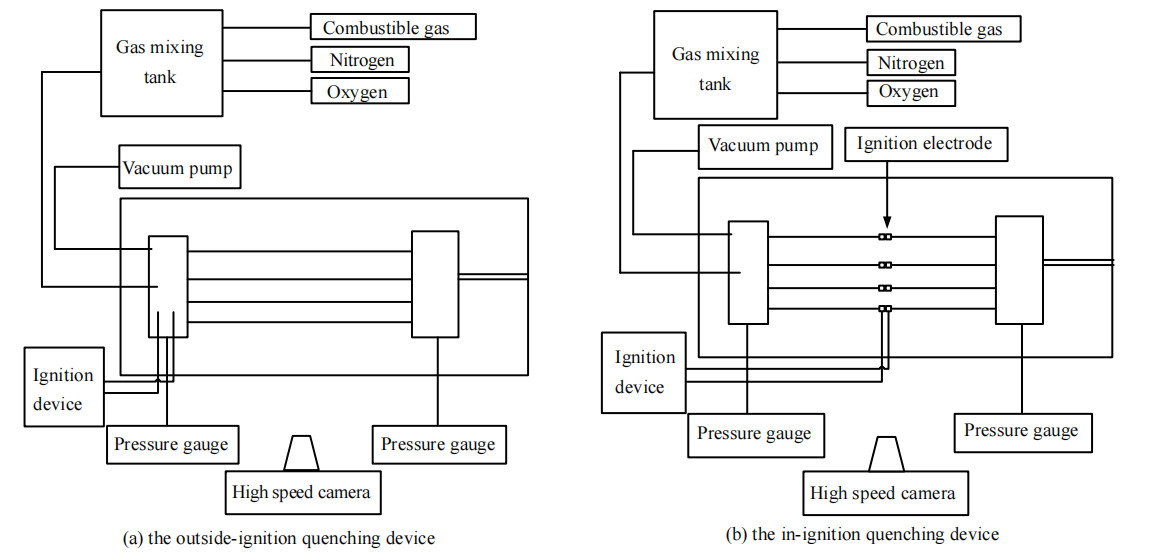

可视化多通道气体燃烧淬熄测试装置分为2种,一种为通道外点火,一种为通道内点火,均由真空泵、可燃气供气系统、氧气供气系统、氮气供气系统、远传压力表、高速摄像机、点火系统(点火能量20 mJ)以及微通道反应器等部分组成。通道外点火的可视化多通道气体燃烧淬熄装置示意图如图 2(a)所示,一侧为点火区,另一侧为副燃烧区,中间为用于淬熄火焰的不同尺寸的多通道区。通道内点火的可视化多通道气体燃烧淬熄装置示意图如图 2(b)所示,主要区别是在微通道反应器的点火设计上,将点火电极内置于每条微通道中间部位,实验研究时将点火装置与微通道的点火电极连接。

|

图 2 可视化多通道气体燃烧淬熄装置 Fig.2 Schematic diagram of multichannel gas combustion quenching device |

高速摄像机:活图隆FASTCAM SA-X2,拍摄速率为50 000或72 000帧·s−1。触发方式:先触发。

2.5 可视化多通道气体燃烧淬熄实验实验步骤如下:1)各系统连接仪器设备,试压试漏无问题;2)调整高速摄像机,设置高速摄像机参数并对焦;3)氮气吹扫置换10 min气体混合器后,将气体混合器抽真空至−104 Pa,根据实验计划的气体组成和压力,分别计算需要充入的氮气、可燃气、氧气的量并依次充入气体;4)静置10 min,保证气体混合均匀;5)氮气吹扫置换5 min测试装置,测试装置抽真空至−104 Pa;6)气体混合器内的气体置换测试装置10 min后,根据实验计划充入合适压力的混合气;7)连接点火电极线路;8)远程操控高速摄像机开始拍摄,1 s后点火;9)处理图片,获取实验数据。

3 实验结果与讨论目前关于火焰淬熄的机理有2种观点[20-21]:一种是热传导理论,当火焰经过管道时由于热传导作用使得火焰温度降低从而被淬熄;另一种是自由基淬熄理论,认为火焰在器壁表面上碰撞时会失去自由基导致燃烧反应停止,从而阻止了火焰传播。实际火焰淬熄过程可能是二者共同作用的结果:当火焰在微通道中传播时,壁面链中断效应开始起作用,从而使得火焰产生新自由基的能力下降,同时壁面热传导作用使得火焰的整体温度下降,最终使火焰熄灭。因此,火焰是否能够传播以及能够传播多远,取决于体系产生自由基的能力、单位体积中自由基的密度、自由基与管壁碰撞的频率以及管壁的导热能力,对应于气体组成、体系压力、通道尺寸以及通道材质。在本研究中,火焰传播距离超过20 cm认为微通道失去淬熄能力,不具有本质安全性。实验采用了固定材质的测试装置,因此对其导热能力不做考察,只系统考察前三者的影响。

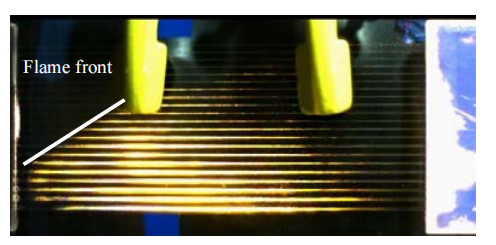

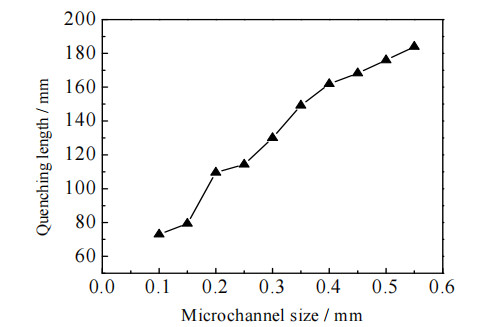

3.1 微通道尺寸对火焰淬熄过程的影响(微通道外点火)在室温25 ℃、常压下,研究了微通道尺寸对甲烷、氧气、氮气体积比V(CH4): V(O2): V(N2)=1:2:1的混合气火焰的淬熄影响规律(微通道外点火)。如图 3所示为混合气火焰淬熄过程中的一张火焰前锋图。从图 3中可以看出,火焰在不同尺寸的微通道中的火焰前锋是不同的,这是因为在一定温度和压力下,微通道尺寸越小,管道内的气体越少,可产生的自由基的数量减少,且自由基与管壁的碰撞频率越高,火焰越易熄灭[28]。微通道尺寸对火焰淬熄长度的影响如图 4所示。从图 4的实验结果可以看出,在较细微通道中,火焰被淬熄,没有完整通过微通道,且随着微通道尺寸变小,火焰传播长度变短。火焰在直径≥0.60 mm微通道中传播距离大于20 cm,完全通过微通道后进入辅燃烧区。对于一定温度、压力条件下的可燃气相体系,≥0.60 mm的微通道失去了对外部传播火焰的淬熄作用,缺乏了本质安全性。

|

图 3 不同尺寸微通道内火焰前锋图 Fig.3 Flame front in microchannels of different diameters |

|

图 4 火焰淬熄长度随微通道尺寸大小的变化 Fig.4 Flame quenching length change with microchannel size |

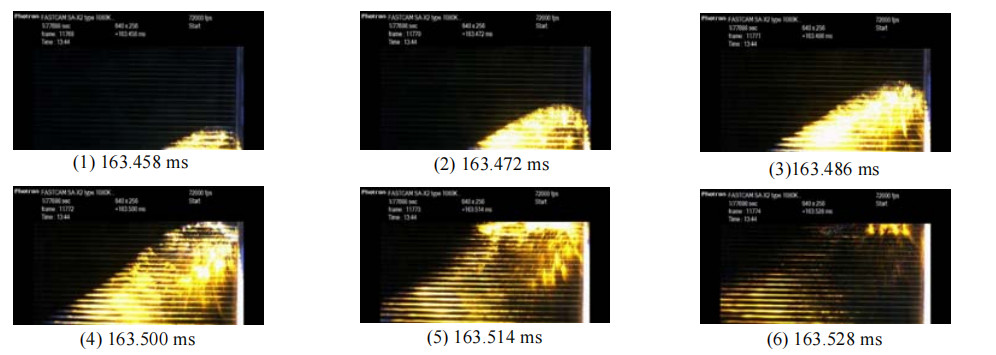

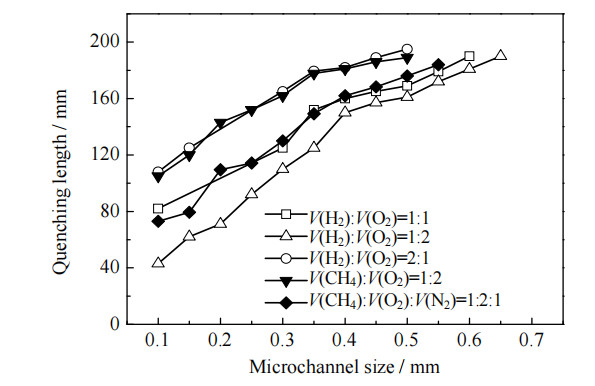

在室温25 ℃、常压下,考察了2种不同可燃气(氢气或甲烷)、氧气、氮气的体积比对火焰的淬熄影响(微通道外点火)。如图 5、6所示分别为V(H2): V(O2)=1:1混合气、V(CH4): V(O2): V(N2)=1:2:1混合气的火焰淬熄过程。从图 5、6中可以看出,V(H2): V(O2)=1:1混合气火焰在直径≥0.65 mm微通道中完全通过,V(CH4): V(O2): V(N2)=1:2:1混合气火焰在≥0.55 mm微通道中完全通过。不同可燃气(氢气或甲烷)、氧气、氮气体积下微通道外点火火焰淬熄的距离如图 7所示,由图 7可知,可燃气与氧氮比例[28-29]、可燃气类型[30]、微通道尺寸对淬熄距离影响较大,氮气含量越低、可燃气与氧气比例越接近化学计量比、尺寸越大、淬熄距离越长。不同类型的可燃气产生自由基的能力或者燃烧热不同,相同条件下淬熄尺寸、淬熄长度相差较大。爆炸性混合气中加入氮气等惰性气时,火焰产生的游离基碰撞氮气分子时会失去活性,使链式反应中断;反应放出的热量也会被氮气吸收使气体温度升高有限,对火焰传播起抑制作用。

|

图 5 氢、氧体积比为1:1的混合气火焰传播淬熄过程 Fig.5 Flame propagation quenching process of mixture gas (V(H2): V(O2)=1:1) |

|

图 6 甲烷、氧、氮体积比为1:2:1的混合气火焰传播淬熄过程 Fig.6 Flame propagation quenching process of mixture gas (V(CH4): V(O2): V(N2)=1:2:1) |

|

图 7 常温常压下不同混合气体淬熄长度随微通道尺寸的变化 Fig.7 Quenching length change of different mixed gases with microchannel size at ambient temperature and pressure |

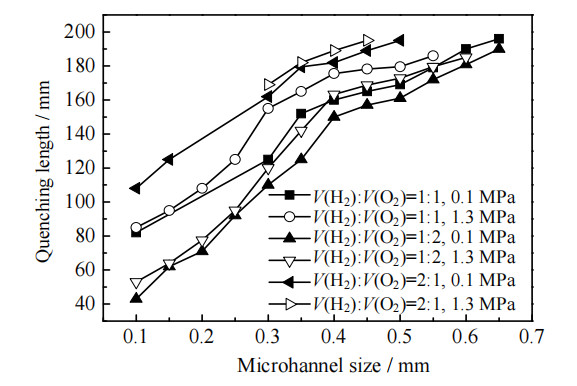

在室温25 ℃下,分别考察了压力(绝压0.1 MPa、1.3 MPa)对氢氧混合气微通道外点火火焰的淬熄影响。图 8显示了不同氢氧比例混合气在不同压力(绝压0.1 MPa、1.3 MPa)下的微通道外点火火焰淬熄的距离。由图 8可知,相同的混合气,体系压力越大,淬熄距离越长,火焰越难淬熄。这是因为压力增大,气体分子间距离缩短,单位体积中所含混合气体分子较多,反应速度加快放热量增大,而散热损失减少,火焰更易传播[31]。

|

图 8 压力对混合气体不同微通道尺寸下的淬熄长度的影响 Fig.8 Effect of pressure on quenching length of mixed gas in different size microchannels |

利用微反应器在爆炸极限内操控可燃气体时因静电或反应放热尤其是大多数反应涉及催化剂容易产生局部热点会产生点火源,从而引发燃爆风险。钟北京等[32]研究表明,氢气在钯催化作用下常温时就与氧气发生反应,放出的热量会为共存可燃物(如丙烯)的燃烧提供热源,从而降低整体燃烧温度。Heinrich等[33]报道了催化层本身可能作为点火源引发微通道反应器中的燃烧现象。当微反应器通道内存在引火源时有可能引爆可燃气体,研究微通道内原位的火焰产生以及传播过程,更贴近工艺实际危险场景,有利于合理地设计微反应器结构和尺寸。现有的微反应器尺寸设计大多是从增强物料混合以及增大通量角度考虑设计的,对于涉及可燃气体氧气混合体系的最大安全通道尺寸还没有相关的计算或测试方法。

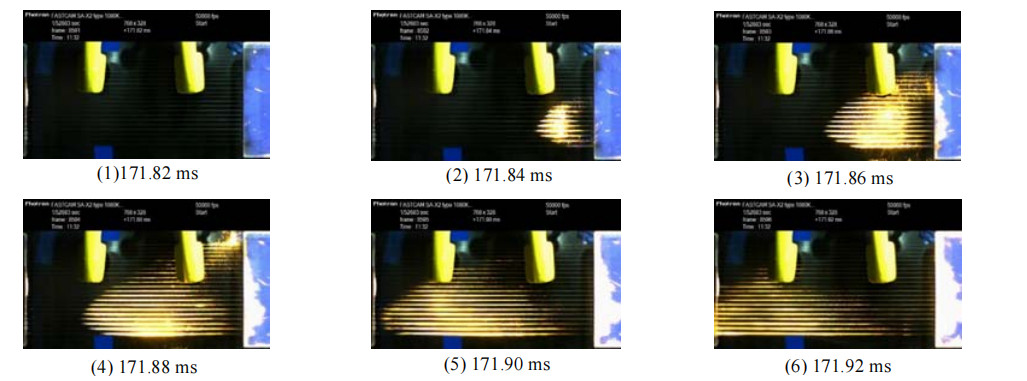

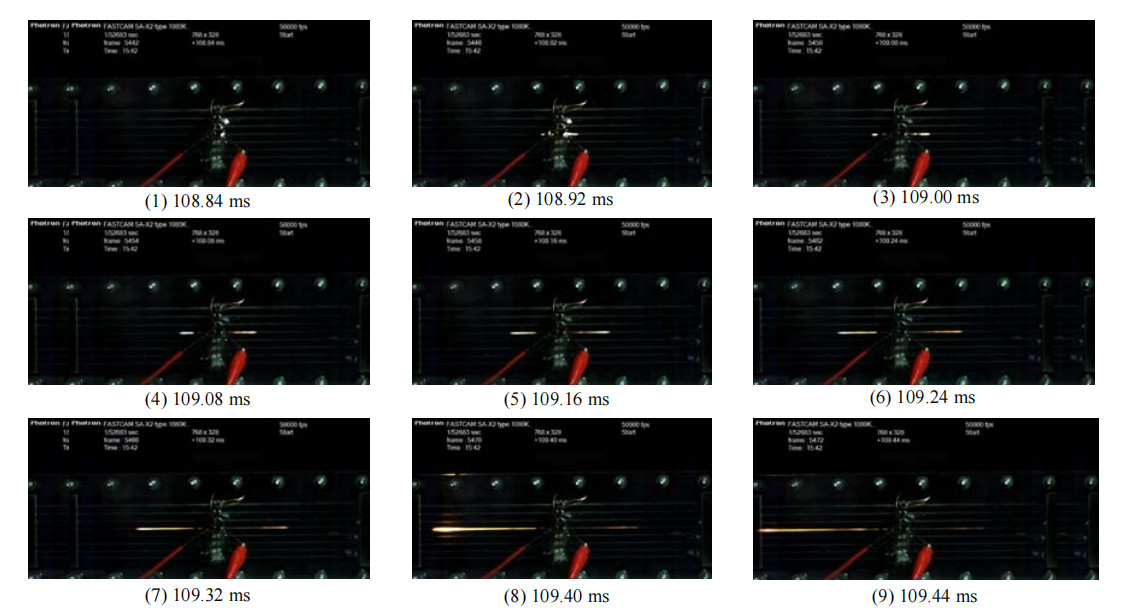

在室温25 ℃、常压下,考察了不同可燃气(氢气、甲烷)、氧气、氮气比例混合气的原位点火淬熄尺寸的影响。如图 9所示为V(CH4): V(O2): V(N2)=1:2:1混合气在1.20 mm通道内的被点火并产生火焰过程。实验时依次从最细通道点火测试,在0.40、0.60、0.80、1.00 mm通道内点火均无火焰产生和传播,在1.2 mm通道内点火时产生火焰并传播到两侧缓冲区。表 1列出了甲烷和氢气在不同氧氮比例下的淬熄尺寸,与微通道外点火火焰淬熄表现出了相同的规律。可燃气与氧氮比例、可燃气类型对淬熄尺寸影响较大,氮气含量越低淬熄尺寸越小;V(H2): V(O2)=1:1混合气即使在最小直径(0.40 mm)也被点燃且传播20 cm以上引燃两侧缓冲区的气体,V(H2): V(O2): V(N2)=2:1:2混合气淬熄尺寸在0.80~1.00 mm,同一种气体,浓度不同,安全临界尺寸相差较大。不同的可燃气体系安全临界尺寸不同,当反应器内部任意位置空隙小于“点火不成功最大通道直径”时,此反应器具有本质安全化的属性。反应器本身可以通过缩小尺寸或者装填催化剂(填料)来控制局部尺寸大小,达到安全目的。对于需要加入催化剂的工艺,将催化剂载体或者催化剂按照安全尺寸的要求制备装填入反应器,可以成为本安型反应器。此反应器允许反应在爆炸区间操作,有望突破部分工艺为了安全需要大量稀释气导致的反应效率低、能耗高的瓶颈。

|

图 9 1.2 mm通道原位点火火焰传播过程 Fig.9 Flame propagation process of situ ignition in 1.2 mm microchannel |

|

|

表 1 不同可燃气类型及混合气的淬熄尺寸 Table 1 Quenching size of different types of combustible gas and mixture gas |

本研究基于微反应器内火焰源的不同,设计搭建了火焰由开放空间进入微通道后淬熄与火焰在微通道内原位产生后淬熄2种测试装置,开展了微反应器淬熄能力研究,主要结论如下:

(1) 不同尺寸的孔道对气体的火焰淬熄能力不同,原位安全临界尺寸也不相同,当通道直径大于某临界值时,微通道失去对火焰的淬熄作用。

(2) 压力增大、惰性气体减少、可燃气与氧气比例接近化学计量比,均会增加火焰淬熄的难度。

(3) 常压下V(H2): V(O2): V(N2)=2:1:2可燃体系的原位安全临界尺寸为0.8~1.0 mm,V(CH4): V(O2): V(N2)=2:1:2可燃体系的原位安全临界尺寸为1.0~1.2 mm,利用微反应器本身自带的火焰淬熄特性,通过将反应器内尺寸控制在可燃体系原位安全临界尺寸以下可消除燃爆风险,保证气相的安全操作。

| [1] |

李生才, 笑蕾. 2018年11—12月国内生产安全事故统计分析[J]. 安全与环境学报, 2019, 19(1): 363-364. LI S C, XIAO L. Statistics of industrial accidents in China during the period from November to December in 2018[J]. Journal of Safety and Environment, 2019, 19(1): 363-364. DOI:10.13637/j.issn.1009-6094.2019.01.054 |

| [2] |

王先杰. 密闭空间可燃气体爆炸事故分析[J]. 消防科学与技术, 2020, 39(6): 890-892. WANG X J. The analysis of combustible gas explosion accident in confined space[J]. Fire Science and Technology, 2020, 39(6): 890-892. DOI:10.3969/j.issn.1009-0029.2020.06.042 |

| [3] |

其乐木格, 韩漠, 宝贵荣. 工业气体爆炸事故原因分析及应急救援[J]. 现代化工, 2010, 30(10): 86-90. QILE M G, HAN M, BAO G R. Cause analysis on explosion accidents of industrial gases and emergency rescue strategies[J]. Moderm Chemical Industry, 2010, 30(10): 86-90. DOI:10.16606/j.cnki.issn0253-4320.2010.10.018 |

| [4] |

黄烁然. 苏州燃气集团储罐场生活区办公楼"6·11"液化石油气爆炸事故[J]. 现代班组, 2021, 1: 29. HUANG S R. "6·11" LPG explosion accident in office building of storage tank farm of Suzhou Gas Group[J]. Modern Group, 2021, 1: 29. DOI:10.3969/j.issn.1673-8322.2021.12.xdbzu202112027 |

| [5] |

EDWARDS J K, FREAKLEY S J, LEWIS R J, et al. Advances in the direct synthesis of hydrogen peroxide from hydrogen and oxygen[J]. Catalysis Today, 2015, 248: 3-9. DOI:10.1016/j.cattod.2014.03.011 |

| [6] |

SAMANTA C. Direct synthesis of hydrogen peroxide from hydrogen and oxygen: An overview of recent developments in the process[J]. Applied Catalysis A: General, 2008, 350(2): 133-149. DOI:10.1016/j.apcata.2008.07.043 |

| [7] |

ZHI S L, SU Z Y, MA W H, et al. Competition of propylene hydrogenation and epoxidation over Au-Pd/TS-1 bimetallic catalysts for gas-phase epoxidation of propylene with O2 and H2[J]. Applied Catalysis A: General, 2021, 615: 118060. DOI:10.1016/j.apcata.2021.118060 |

| [8] |

ZHANG Z H, ZHAO X, WANG G, et al. Uncalcined TS-2 immobilized Au nanoparticles as a bifunctional catalyst to boost direct propylene epoxidation with H2 and O2[J]. AIChE Journal, 2020, 66(2): e16815. |

| [9] |

WANG Z R, NI L, LIU X, et al. Effects of N2/CO2 on explosion characteristics of methane and air mixture[J]. Journal of Loss Prevention in the Process Industries, 2014, 31: 10-15. DOI:10.1016/j.jlp.2014.06.004 |

| [10] |

SONG Y F, ZHANG Q. Quantitative research on gas explosion inhibition by water mist[J]. Journal of Hazardous Materials, 2019, 363: 16-25. DOI:10.1016/j.jhazmat.2018.09.059 |

| [11] |

SUN Y R, YUAN B H, CHEN X F, et al. Suppression of methane/air explosion by kaolinite-based multi-component inhibitor[J]. Powder Technology, 2019, 343: 279-286. DOI:10.1016/j.powtec.2018.11.026 |

| [12] |

GAO L W, ZHOU J C, HU S Y, et al. A product analysis-based study on the mechanism of inflammable gas explosion suppression[J]. Journal of Loss Prevention in the Process Industries, 2021, 69: 104311. DOI:10.1016/j.jlp.2020.104311 |

| [13] |

冯俊杰, 姜杰, 王志荣, 等. 甲烷高温自燃诱导过程实验与数值模拟研究[J]. 安全, 健康和环境, 2020, 20(1): 49-54. FENG J J, JIANG J, WANG Z R, et al. Experiment and numerical simulation of ignition delay of methane[J]. Safety Health & Environment, 2020, 20(1): 49-54. |

| [14] |

MASON B P, PRICE K E, STEINBACHER J L, et al. Greener approaches to organic synthesis using microreactor technology[J]. Chemical Reviews, 2007, 107(6): 2300-2318. DOI:10.1021/cr050944c |

| [15] |

刘卫孝, 高福磊, 朱勇, 等. 微通道反应器合成二缩三乙二醇二硝酸酯的工艺[J]. 高校化学工程学报, 2020, 34(6): 1430-1435. LIU W X, GAO F L, ZHU Y, et al. Synthesis of triethylene glycol dinitrate in a micro-channel reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2020, 34(6): 1430-1435. DOI:10.3969/j.issn.1003-9015.2020.06.013 |

| [16] |

KIM S, WANG H, YAN L F, et al. Continuous preparation of itraconazole nanoparticles using droplet-based microreactor[J]. Chemical Engineering Journal, 2020, 393: 124721. DOI:10.1016/j.cej.2020.124721 |

| [17] |

LI L, TANG D W, SONG Y C, et al. Dual-film optofluidic microreactor with enhanced light-harvesting for photocatalytic applications[J]. Chemical Engineering Journal, 2018, 339: 71-77. DOI:10.1016/j.cej.2018.01.074 |

| [18] |

QIU L, WANG K, ZHU S, et al. Kinetics study of acrylic acid polymerization with a microreactor platform[J]. Chemical Engineering Journal, 2016, 284: 233-239. DOI:10.1016/j.cej.2015.08.055 |

| [19] |

孙冰, 朱红伟, 姜杰, 等. 微混合与微反应技术在提升化工安全中的应用[J]. 化工进展, 2017, 36(8): 2756-2763. SUN B, ZHU H W, JIANG J, et al. Application of micromixer and microreactor in improving process safety[J]. Chemical Industry and Engineering Progress, 2017, 36(8): 2756-2763. DOI:10.16085/j.issn.1000-6613.2016-2391 |

| [20] |

LIETZE D. Limit of safety against flame transmission for sintered metal flame arrester elements in the case of flashback in fuel gas/oxygen mixtures[J]. Journal of Loss Prevention in the Process Industries, 1995, 8(6): 325-329. DOI:10.1016/0950-4230(95)00033-X |

| [21] |

WHEELER R V, PAYMAN W. The propagation of flame through tubes of small diameter. Part Ⅰ[J]. Journal of the Chemical Society, 1918, 113: 656-666. DOI:10.1039/CT9181300656 |

| [22] |

SAHOTA G, KHANDELWAL B, KUMAR S. Experimental investigations on a new active swirl based microcombustor for an integrated micro-reformer system[J]. Energy Conversion & Management, 2011, 52(10): 3206-3213. |

| [23] |

FERNANDEZ-PELLO A C. Micropower generation using combustion: issues and approaches[J]. Proceedings of the Combustion Institute, 2002, 29(1): 883-899. DOI:10.1016/S1540-7489(02)80113-4 |

| [24] |

DENG W, KLEMIC J F, LI X, et al. Liquid fuel microcombustor using microfabricated multiplexed electrospray sources[J]. Proceedings of the Combustion Institute, 2007, 31(2): 2239-2246. DOI:10.1016/j.proci.2006.08.080 |

| [25] |

HE L, FAN Y L, BELLETTRE J, et al. Catalytic methane combustion in plate-type microreactors with different channel configurations: An experimental study[J]. Chemical Engineering Science, 2021, 236: 116517. DOI:10.1016/j.ces.2021.116517 |

| [26] |

BEHRAVESH E, ERANEN K, KUMAR N, et al. Microreactor coating with Au/Al2O3 catalyst for gas-phase partial oxidation of ethanol: Physico-chemical characterization and evaluation of catalytic properties[J]. Chemical Engineering Journal, 2019, 378: 122179-122179. DOI:10.1016/j.cej.2019.122179 |

| [27] |

INOUE T, OHTAKI K, ADACHI J, et al. Direct synthesis of hydrogen peroxide using glass fabricated microreactor–Multichannel operation and catalyst comparison[J]. Catalysis Today, 2015, 248: 169-176. DOI:10.1016/j.cattod.2014.03.065 |

| [28] |

WEI H, ZHAO J, ZHOU L, et al. Effects of the equivalence ratio on turbulent flame–shock interactions in a confined space[J]. Combustion and Flame, 2017, 186: 247-262. DOI:10.1016/j.combustflame.2017.08.009 |

| [29] |

WU M H, KUO W C. Accelerative expansion and DDT of stoichiometric ethylene/oxygen flame rings in micro-gaps[J]. Proceedings of the Combustion Institute, 2013, 34(2): 2017-2024. DOI:10.1016/j.proci.2012.07.008 |

| [30] |

李传家, 王伯良, 黄菊, 等. 爆炸形成过程中火焰加速的试验研究[J]. 中国安全科学学报, 2011, 21(10): 76-81. LI C J, WANG B L, HUANG J, et al. Experimental study on flame acceleration in the forming process of explosion[J]. China Safety Science Journal, 2011, 21(10): 76-81. DOI:10.3969/j.issn.1003-3033.2011.10.012 |

| [31] |

韦一. 甲烷、丙酮和正庚烷爆炸特性的实验研究[D]. 镇江: 江苏大学, 2020. WEI Y. Experimental study on the explosion characteristics of methane, acetone and n-heptane [D]. Zhenjiang: Jiangsu University, 2020. |

| [32] |

钟北京, 于亚薇, 熊鹏飞. 正丁烷/氢气/空气混合物催化着火的实验研究[J]. 化工学报, 2014, 65(11): 4363-4367. ZHONG B J, YU Y W, XIONG P F. Experimental study on catalytic ignition of n-C4H10/H2/air mixtures[J]. CIESC Journal, 2014, 65(11): 4363-4367. DOI:10.3969/j.issn.0438-1157.2014.11.021 |

| [33] |

HEINRICH S, EDELING F, LIEBNER C, et al. Catalyst as ignition source of an explosion inside a microreactor[J]. Chemical Engineering Science, 2012, 84: 540-543. |