2. 上海市动力工程多相流动与传热重点实验室, 上海 200093

2. Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering, Shanghai 200093, China

随着汽车行业的快速发展,满足能源短缺和环境友好的新能源汽车自问世以来得到人们的青睐[1-2]。常见动力锂电池(18650型)具有容量密度大、寿命长、内阻小、安全性能高、使用范围广等特点,被人们应用到新能源汽车电源设备领域[3-4]。动力电池在充放电过程中,尤其是放电过程产生大量热量,当热量无法快速地传递到外界,会导致电池出现热失控现象[5-6],甚至发生自燃、爆炸等安全问题[7]。锂电池高效工作温度范围为20~50 ℃[8],温度过高会恶化动力电池的性能,并增加内阻,这会导致电池性能下降和使用寿命缩短[9]。因此,合理有效的电池热管理系统对动力电池安全高效的工作十分重要。常见的电池热管理系统可分为主动冷却和被动冷却,主动冷却包括强制风冷和液冷,被动冷却包括自然风冷及相变材料冷却等。风冷可以分为串行和并行2种方式[10-11],虽然风冷成本低,结构简单,但是存在散热不足、均温性差等缺点[12-13]。相变材料(phase change materials,PCM)冷却是通过相变过程中吸收或释放大量潜热来控制电池温度,该冷却方式结构简单、无噪声、无额外能耗,降低电池温度的同时也能提高电池的热均匀性[14-16]。基于以上散热方式,众多学者通过实验或模拟的方法来验证或改善散热效果。李悦等[17]探究风冷下18650型磷酸铁锂电池的产热情况,结果发现,随着放电倍率的增加,产热区域以正极产热和隔膜产热为主,产热类型以欧姆热为主,3 C放电时欧姆热占总产热的72.43%。沈嘉丽等[18]论述了环境温度与放电倍率对锂电池放电过程温度影响。Al-Hallaj等[19-20]通过数值模拟和实验的方法,在近似绝热的条件下,电池被相变材料包裹后的温度降低约8 ℃。Duan等[21]采用加热棒模拟电池,使用相变材料设计2种方式包裹电池,结果发现,与自然风冷相比,包裹相变材料能使加热棒温度降低30 ℃。相变材料冷却与不同风速冷却结构都较简单,因此锂电池在循环充放电的过程中,以不同风速或PCM对电池冷却时的温升特性得到了研究。本研究针对18650型动力锂电池(以下称电池)自身的结构与产热特点,考虑到电池通常工作环境,通过改变放电倍率(1、2、3 C)和环境温度(25、30、35 ℃),研究不同散热方式(自然风冷、强制风冷、PCM)冷却对电池单体循环充放电过程中温升特性的影响,并对多组循环充放电实验结果作Error-bar图,分析不同工况下实验结果的变化规律。

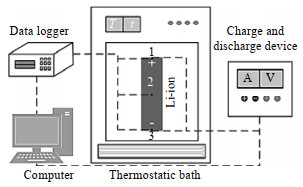

2 实验部分 2.1 实验材料与设备实验所用电池为18650型锂电池,其直径为18 mm,高为65 mm,额定容量为2 600 mA⋅h,额定电压为3.7 V,截止充电电压为4.2 V,截止放电电压为2.5 V。相变材料采用低温石蜡,相变区间为46~48 ℃。实验装置流程如图 1所示,主要包括恒温槽(ME/FP50)、电池充放电仪(ZKE EBC-A10H/EBD-A20H)和安捷伦(Agilent)34972A数据采集仪。采用K型热电偶测量电池温度,测量精度为±0.01 ℃。通过调节直流电源电压控制调节风扇风速。

|

图 1 实验装置流程图 Fig.1 Schematic diagram of the experimental setup |

电池表面温度测点,分别为图 1中正极处的1点、中间的2点和负极处的3点。因1和3测点温度数据差异较大,本研究只对这2个测点的温度数据进行分析。在实验过程中,先对电池进行一次充放电,确保电池的各项性能参数准确,排除实验前带来的误差。将电池单体置于恒温环境中30 min,使其表面温度与恒温环境温度相同;设置充放电程序,以1 C恒流充电,充电结束后立即以1 C恒流放电至截止电压;改变环境温度θam(25、30、35 ℃)和放电倍率Q(1、2、3 C)重复试验。每次实验共有20次充放电循环,5次循环为一组,每组之间静置30 min,共4组。在恒温环境中分别采用自然风冷(速度u=0 m⋅s−1)、强制风冷(u=1、3 m⋅s−1)、PCM对电池进行散热,检测并记录电池温升数据。

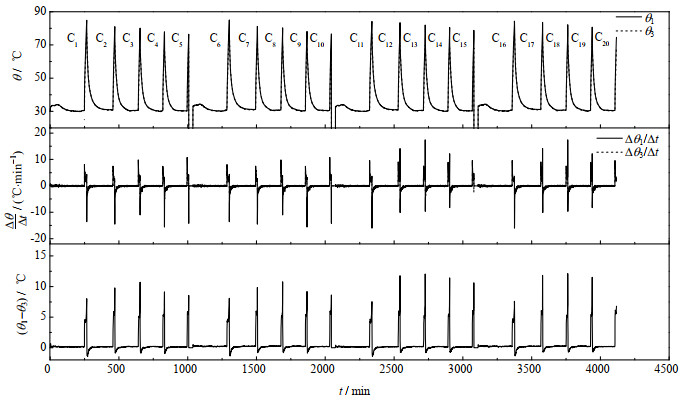

3 结果与讨论 3.1 锂电池在自然风冷工况下的温度特性在不同放电倍率和环境温度下,以自然风冷对电池散热,测得电池的温度变化数据,包括温度θ(℃)、温升速率Δθ/Δt(℃⋅min−1)、测点1最高温度θ1(℃)与测点3最低温度θ3(℃)的温差θ1−θ3。以放电倍率3 C、环境温度30 ℃为例(见图 2),图中C1,C2……C20为锂电池20次循环充放电过程,从图中可以看出,每组温度曲线中的高峰温度随时间t(min)的延长呈现逐渐递减趋势,主要原因是每组实验电池连续充放电,且得不到恢复,导致电池容量逐渐减小。放电初期,Δθ/Δt骤升;放电后期,测点1处的温度上升至整个充放电过程的温度峰值;θ1−θ3随着时间变化具有相对应的变化趋势。

|

图 2 30 ℃环境温度下锂电池3 C放电时的循环充放电温度特性 Fig.2 Temperature characteristics of lithium battery during cyclic charge/discharge at 30 ℃ and 3 C |

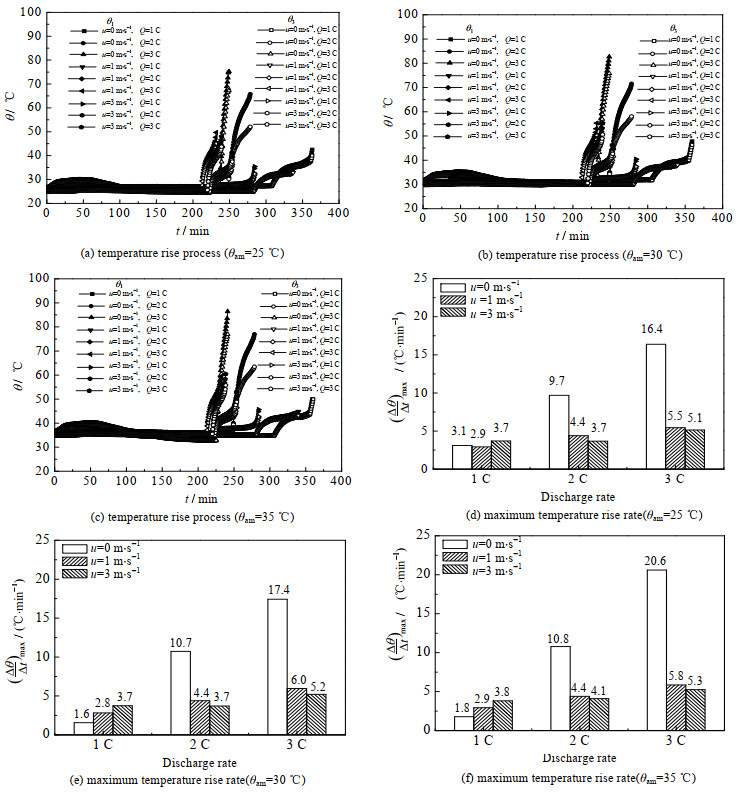

选取电池第一次循环的充放电进行分析。不同风冷工况下(u=0、1、3 m⋅s−1)电池温度特性如图 3所示,当u=0 m⋅s−1时,不同环境温度、同一放电倍率下θ1和θ3的温度变化随时间变化趋势相似。当电池以1 C放电时,其温升速率先减小后增大(见图 3(a))。这是因为电池放电倍率小,其放电前期产热少,内部温度低,Li+移动缓慢,导致内阻较大,造成内部产热量急速增加,进而表现出表面温度快速上升。随着放电过程的进行,电池内部温度上升,Li+移动速度加快,内阻逐渐减小,温升速度减小。到达电池放电后期时,Li+转移到正极的数量达到极限,Li+移动困难,导致内阻急剧增加,电池内部快速产热,其表面温度也急速上升。针对以上现象,李悦等[17]、沈嘉丽等[18]进行相应的论述。此外,电池的最高温度θmax及最大温差(θ1−θ3)max随着放电倍率的增加不断上升。在2和3 C放电倍率下,电池最高温度分别为65.72和75.23 ℃,均超过了其安全工作温度;而此时最大温差分别为15.76和13.50 ℃,温差减小的原因是高温促进电池内部传热。环境温度35 ℃、3 C放电工况下,电池最高温度达到了86.45 ℃。

|

图 3 不同风冷工况下锂电池温度特性 Fig.3 Temperature characteristics of lithium batteries under different cooling conditions |

对比图 3(d)、(e)和(f)可以发现,当u=0 m⋅s−1时,同一环境温度下,电池表面最大温升速率(Δθ/Δt)max(℃⋅min−1)随着放电倍率的增加而快速上升;2和3 C放电倍率下,(Δθ/Δt)max随着环境温度的增加有缓慢增长,且放电倍率越大,涨幅越大;当Q=1 C放电时,环境温度为25 ℃下的(Δθ/Δt)max较高,这是因为环境温度与放电倍率都较低。因此,为保证锂电池在高倍率放电工况下持续、安全且高效工作,需强化其散热方式。

3.2 锂电池在自然风冷与强制风冷工况下的温度特性从图 3(a)中可以看出,1 C放电倍率下,电池在3个风速(u=0,1,3 m⋅s−1)时的最高温度分别为42.52、34.01及33.57 ℃,温度下降了8.51、8.95 ℃;2 C时,温度下降了26.39、26.7 ℃;3 C时,温度下降了25.53、27.26 ℃。此外,以u=1、3 m⋅s−1对电池进行风冷时,其最高温度均降到50 ℃以下。在图 3(b)中,当放电倍率为3 C时,锂电池最高温度分别为82.63、55.32和55.31 ℃;从图 3(c)中可以看出,2 C放电倍率下,最高温度分别为76.93、51.25、50.28 ℃,3 C放电倍率下,最高温度分别为86.45、59.40、58.26 ℃。由以上数据可以发现,当放电倍率和环境温度过高时,电池温度仍超过50 ℃。

与u=0 m⋅s−1相比,u=1、3 m⋅s−1的散热方式可以有效遏制电池温升速率(见图 3(d))。增大风速能够有效降低电池的温升速率,且放电倍率越高,效果越明显;但随着风速的增加,温升速率下降幅度不太明显。此外,1 C放电倍率下对应的规律与2和3 C不同,这是因为1 C放电倍率下电池产热少,当环境温度为25 ℃时,即使增大风速,但带走的热量相差不大。对比图 3(d)、(e)和(f)可以发现,随着环境温度的升高,u=1、3 m⋅s−1下电池温升速率几乎保持不变;但在u=0 m⋅s−1工况下,温升速率先降低后稍微增加,说明适当的环境温度能够有效降低电池温升速率。

同一风速下,随着放电倍率的增加,散热能力有限;同一放电倍率下,随着风速的增加,降温效果逐渐减弱。因此,增大风速可以降低电池最高温度且减缓温升,但随着风速的增加,降温效果逐渐减弱,当环境温度过高或电池放电倍率较大时,电池温度仍超过50 ℃,所以需要寻找其他散热方式,强化电池散热。

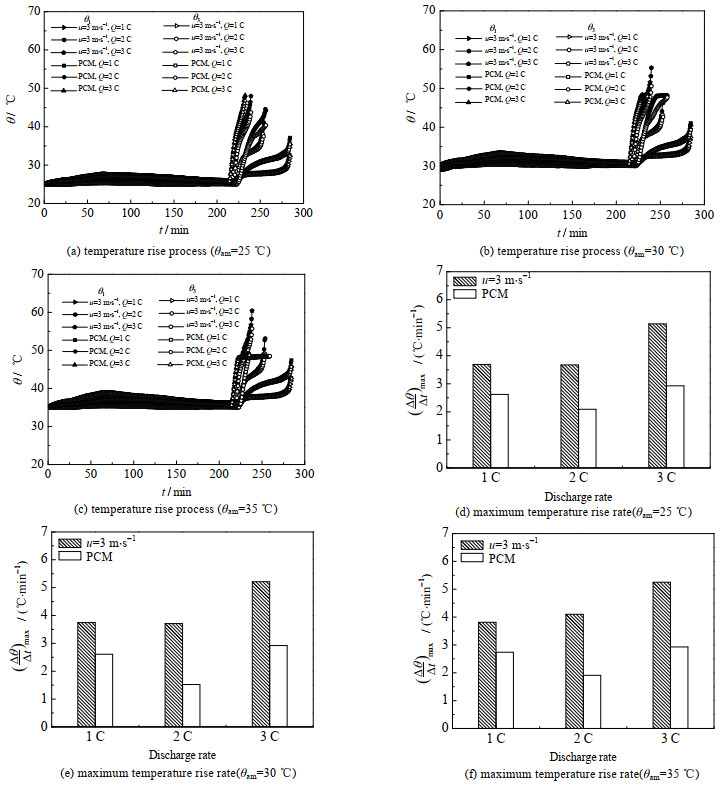

3.3 锂电池在强制风冷与PCM冷却工况下的温度特性随着放电倍率的增加及环境温度升高,通过增加风速无法有效地使电池降温,因此采用PCM对电池进行散热,并把其散热效果与3 m⋅s−1风冷对比(如图 4)。图 4(a)中,环境温度25 ℃,2种散热方式都能使电池最高温度降到50 ℃以下。随着环境温度的升高,即使当电池放电倍率为3 C时,PCM也能有效降低电池表面温度(见图 4(b)、(c))。采用PCM对电池进行散热时,电池的温升曲线斜率变得平缓,当电池温度超过46 ℃时,其温升曲线出现了一个倾斜度的平台,使电池温度维持在50 ℃以下,也能保持电池表面温差低于3 ℃。随着环境温度升高和温升速率的增加,PCM冷却下的平台时长也在增加。

|

图 4 3 m⋅s−1风冷和PCM冷却工况下锂电池温度特性 Fig.4 Temperature characteristics of lithium batteries under 3 m⋅s−1 air-cooling and PCM cooling conditions |

不同实验环境温度中(图 4(d)、(e)和(f)),与强制风冷相比,PCM使电池的(Δθ/Δt)max均有所下降,且受环境温度影响也较小。在PCM冷却工况下,当电池放电倍率从1 C增加到3 C时,温升速率先下降后上升。1 C放电倍率下,(Δθ/Δt)max较高是因为电池产热少,导致PCM几乎未发生相变,主要依靠PCM导热对电池进行散热,且PCM导热系数较低。当电池以2 C放电时,其产热增加,PCM通过相变大量吸收电池产生的热量,导致电池的(Δθ/Δt)max有所下降。放电倍率达到3 C时,电池产热量骤升,PCM无法快速地吸收电池产热或把吸收的热量散发到周围环境,致使(Δθ/Δt)max有所上升。因此在不同环境温度及放电倍率下,PCM均可不同程度地控制电池升温,减小电池表面温差,使电池在安全温度范围内工作。

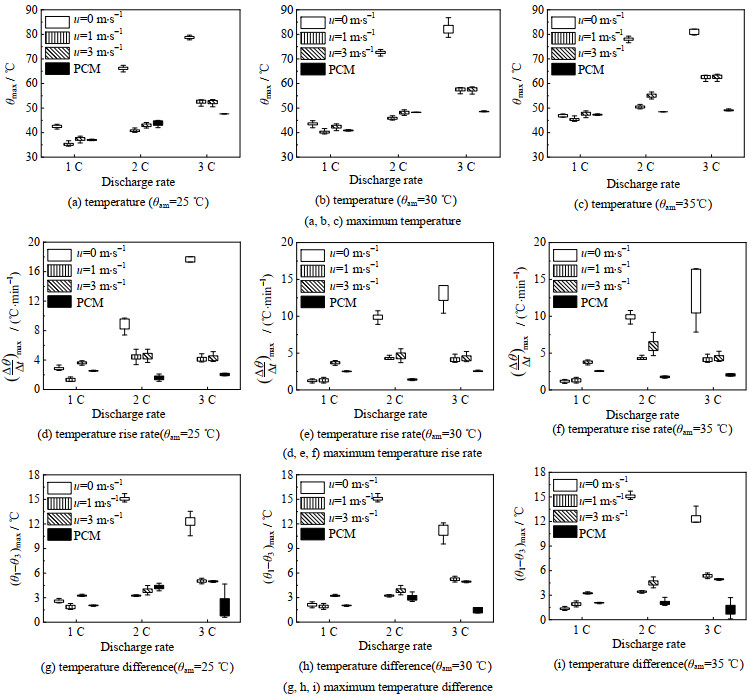

3.4 不同散热方式下锂电池多次循环充放电温度特性图 5展示了不同散热工况、不同环境温度及不同放电倍率下锂电池循环实验数据离散程度。从图 5(a)、(b)和(c)可以看出,随着实验次数的增加,PCM冷却工况下的电池最高温度数据波动较小,说明相变材料不仅可以降低电池最高温度,且在多次循环充放电工况下降温效果基本保持不变。

|

图 5 锂电池20次循环充放电实验温度特性 Fig.5 Temperature characteristics of a lithium battery under 20 charge-discharge cycles |

从图 5(d)、(e)和(f)可以看出,当u=0 m⋅s−1时,(Δθ/Δt)max随实验次数的增加波动较大,说明自然风冷对电池降温效果不稳定。使用PCM对电池散热时,不仅可以降低(Δθ/Δt)max,也可以降低多次实验数据之间的偏差。图 5(g)、(h)和(i)展示了电池多次试验的最大温差,从图中可以看出,当放电倍率过大时,PCM散热工况下多次实验结果偏差较大,但相比其他散热方式,可以有效降低电池温差。

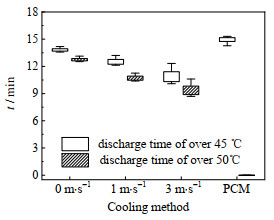

当电池在35 ℃环境温度以3 C倍率放电时,高温时段较长,通过改变散热方式来缩短电池高温时长。在放电过程中,超过45 ℃和超过50 ℃的时长在每组5次循环过程中有递减的趋势,主要原因是电池的容量随着循环次数增加而减少,导致其不能达到原来放电容量,而在每组结束后静置30 min后,电池容量能够恢复到原来的98.31%。如表 1所示,表中,x为锂电池在相同工况下超过45 ℃或者50 ℃的放电时长与总放电时长的比值,增加风速虽然可以改善电池的工作环境,但仍存在超过50% 的放电时长在危险温度之上。而在相变材料冷却工况下,虽然超过45 ℃的时长比0 m⋅s−1工况下的大,但可以控制电池温度低于50 ℃。此外,电池放电后期会出现一个温度平台,此时PCM通过相变潜热控制电池表面温度小于50 ℃。

|

|

表 1 锂电池循环充放电实验高温时长 Table 1 High temperature intervals of lithium battery charge-discharge processes |

如图 6所示为锂电池20次循环充放电实验高温时长,θam=35 ℃,Q=3 C,从图中可以发现,增加风速可以缩短电池高温时长,但是多次实验结果偏差逐渐增大。PCM冷却可以控制电池表面温度在50 ℃以下,但是此散热方式下超过45 ℃的时间较长,甚至超过自然风冷下的结果,这主要是因为电池放电前期PCM未发生相变,且PCM导热系数比自然对流传热系数低。

|

图 6 锂电池20次循环充放电实验高温时长 Fig.6 High temperature intervals of lithium battery after 20 cycles of charge-discharge processes |

本研究以18650型锂电池为研究对象,通过实验探究不同放电倍率和环境温度下,3种散热方式(自然风冷、强制风冷、PCM冷却)对锂电池循环充放电过程中散热时的温度变化特性,为锂电池的热管理提供一定参考,结论如下:

(1) 自然风冷工况下,当锂电池在35 ℃环境温度中以3 C倍率放电时,其表面最高温度达到了86.45 ℃;当锂电池在25 ℃环境温度中以1 C倍率放电时,其最大温升速率较高,随着环境温度增加,温升速率有所下降。

(2) 强制风冷工况下,可以明显降低锂电池最高温度及减缓温升,但当环境温度过高或电池放电速率较大时,锂电池温度仍会超过安全温度,且随着风速的增加,降温效果逐渐减弱。

(3) PCM冷却工况下,锂电池的温升曲线斜率变得平缓,当其温度超过46 ℃时,温升曲线出现了一个倾斜度的平台,使电池表面温度维持在50 ℃以下,能够良好地控制电池在循环充放电过程中的温升。在多次循环充放电实验中,PCM冷却效果也相对比较稳定。

(4) 增加风速可以缩短锂电池高温时长,但多次实验结果偏差较大;PCM冷却可以控制锂电池表面温度长时间在50℃以下,但由于其导热系数低,导致锂电池超过45 ℃的时间较长。

| [1] |

蔡周全, 路燕涛, 白磊, 等. 我国石油安全现状分析与对策[J]. 安全与环境工程, 2016, 23(3): 102-106. CAI Z Q, LU Y T, BAI L, et al. Analysis of the current situation of oil safety in China and countermeasures[J]. Safety and Environmental Engineering, 2016, 23(3): 102-106. |

| [2] |

白玫. "十四五"时期新能源汽车产业竞争力提升的方向与路径[J]. 价格理论与实践, 2021, 4(2): 18-24. BAI M. The direction and path of improving the competitiveness of new energy automobile industry in the period of "14th Five-Year Plan"[J]. Price Theory and Practice, 2021, 4(2): 18-24. |

| [3] |

王峰, 甘朝伦, 袁翔云. 锂离子电池电解液产业化进展[J]. 储能科学与技术, 2016, 5(1): 1-8. WANG F, GAN Z L, YUAN X Y. Progress in the industrialization of electrolytes for lithium-ion batteries[J]. Energy Storage Science and Technology, 2016, 5(1): 1-8. DOI:10.3969/j.issn.2095-4239.2016.01.001 |

| [4] |

薛建军, 唐致远. 软包装锂离子电池性能研究[J]. 天津大学学报(自然科学与工程技术版), 2004, 37(7): 655-658. XUE J J, TANG Z Y. Research on the performance of flexible packaging lithium-ion batteries[J]. Journal of Tianjin University(Natural Science and Engineering Technology Edition), 2004, 37(7): 655-658. DOI:10.3969/j.issn.0493-2137.2004.07.020 |

| [5] |

李可, 陈日豪, 马富春. 浅谈动力锂电池热管理研究体系[J]. 时代汽车, 2020(14): 86-87. LI K, CHEN R H, MA F C. An introduction to the research system of thermal management of power lithium batteries[J]. Time Automotive, 2020(14): 86-87. |

| [6] |

叶恭然, 章学来, 郑灵玉. 低温环境下电池热管理系统研究进展[J]. 上海节能, 2018(9): 698-703. YE G R, ZHANG X L, ZHENG L Y. Research progress of battery thermal management system under low temperature environment[J]. Shanghai Energy Conservation, 2018(9): 698-703. DOI:10.13770/j.cnki.issn2095-705x.2018.09.008 |

| [7] |

吴伟雄. 基于相变材料的动力电池热管理实验及仿真研究[D]. 广州: 广东工业大学, 2015. WU W X. Experimental and simulation study on thermal management of power battery based on phase change materials [D]. Guangzhou: Guangdong University of Technology, 2015. |

| [8] |

吴祯利. 电动车动力电池热管理与空调系统联合仿真及控制技术研究[D]. 长春: 吉林大学, 2015. WU Z L. Joint simulation and control technology of electric vehicle power battery thermal management and air conditioning system [D]. Changchun: Jilin University, 2015. |

| [9] |

李淼林, 臧孟炎, 谢金红, 等. 锂离子电池组风冷散热仿真与优化[J]. 电源技术, 2019, 43(11): 1805-1809. LI M L, ZANG M Y, XIE J H, et al. Simulation and optimization of air-cooled heat dissipation in lithium-ion battery packs[J]. Power Technology, 2019, 43(11): 1805-1809. |

| [10] |

赵国柱, 招晓荷, 徐晓明, 等. 基于最小能耗的动力电池风冷控制策略[J]. 储能科学与技术, 2019, 8(4): 751-758. ZHAO G Z, ZHAO X H, XU X M, et al. Air-cooling control strategy for power batteries based on minimum energy consumption[J]. Energy Storage Science and Technology, 2019, 8(4): 751-758. |

| [11] |

FAN Y Q, BAO Y, LING C, et al. Experimental study on the thermal management performance of air cooling for high energy density cylindrical lithium-ion batteries[J]. Applied Thermal Engineering, 2019, 155: 96-109. |

| [12] |

KELLY K J, MIHALIC M, ZOLOT M. Battery usage and thermal performance of the Toyota Prius and Honda Insight during chassis dynamometer testing: Proceedings of the 17th Annual Battery Conference on Applications and Advances [C]. Long Beach: IEEE, 2002: 247-252.

|

| [13] |

ZOLOT M D, KELLY K, KEYSER M, et al. Thermal evaluation of the Honda insight battery pack: Proceedings of the 36th Intersociety Energy Conversion Engineering Conference [C]. Savannah: NREL, 2001.

|

| [14] |

AL-ZAREER M, DINCER I, ROSEN M A. A novel phase change based cooling system for prismatic lithium ion batteries[J]. International Journal of Refrigeration, 2018, 86: 203-217. |

| [15] |

YU G Y, CHIANG S W, CHEN W, et al. Thermal management of a Li-ion battery for electric vehicles using PCM and water-cooling board[J]. Key Engineering Materials, 2019, 814: 307-313. |

| [16] |

ZHENG N B, FAN R J, SUN Z Q, et al. Thermal management performance of a fin-enhanced phase change material system for the lithium-ion battery[J]. International Journal of Energy Research, 2020, 44(9): 7617-7629. |

| [17] |

李悦, 李天奇, 秦建华, 等. 18650磷酸铁锂电池不同放电倍率下产热机理研究[J]. 电源技术, 2021, 45(8): 1001-1004. LI Y, LI T Q, QIN J H, et al. Study on the heat generation mechanism of 18650 lithium iron phosphate batteries with different discharge rates[J]. Power Technology, 2021, 45(8): 1001-1004. |

| [18] |

沈嘉丽, 方奕栋, 苏林, 等. 18650型锂动力电池热特性实验研究[J]. 农业装备与车辆工程, 2019, 57(12): 67-71. SHEN J L, FANG Y D, SU L, et al. Experimental study on thermal characteristics of 18650 lithium power battery[J]. Agricultural Equipment & Vehicle Engineering, 2019, 57(12): 67-71. |

| [19] |

AL-HALLAJ S, SELMAN J R. Thermal modeling of secondary lithium batteries for electric vehicle/hybrid electric vehicle applications[J]. Journal of Power Sources, 2002, 110(2): 341-348. |

| [20] |

AL-HALLAJ S A, SELMAN J R. A novel thermal management system for electric vehicle batteries using phase-change material[J]. Journal of the Electrochemical Society, 2000, 147(9): 3231. |

| [21] |

DUAN X, NATERER G F. Heat transfer in phase change materials for thermal management of electric vehicle battery modules[J]. International Journal of Heat and Mass Transfer, 2010, 53(23/24): 5176-5182. |