2. 清华大学 化学工程系, 北京 100084

2. Department of Chemical Engineering, Tsinghua University, Beijing 100084, China

我国是一个多煤、贫油、少气的国家。中石油第4次油气资源评价结果表明[1]:我国重油、致密油、页岩油等非常规石油资源可采总量达152×108 t,具有巨大的开采和利用空间,但需要经过加工改质才能拥有与普通原油相近的价值[2]。催化裂化是重油轻质化过程中一种至关重要的过程,随着催化裂化装置的不断改进和催化剂研究的显著进展,原料适应性不断增强[3]。但劣质重油的催化裂化提质容易导致设备结焦结垢[4],增加运行负担,对此炼油厂通常增加装置外甩副产物——催化裂化油浆。据估计,催化裂化油浆年产量可达9 Mt ~12 Mt[5],主要用于掺炼。截至2018年12月,中石化34套焦化装置中有31套装置掺炼催化裂化油浆,平均掺炼比例9.5%[6]。但高比例掺炼或用于高价值化学品的生产都会因催化裂化油浆的性质而受到制约[7-8]。

热等离子体法裂解过程,是在毫秒级的停留时间内,煤、重质油、煤焦油、沥青质等石化原料[9, 10]经过裂解过程生成乙炔,同时副产氢气、甲烷、乙烯、丙烷、丙烯等轻质气体。该工艺具有流程短、资源消耗低、低碳等特点,为乙炔生产提供了一条原理上具有竞争潜力的清洁高效的途径,同时为催化裂化油浆等使用常规方法难以处理的残渣油提供了利用的新思路。热等离子体裂解过程的产品气通常具有很高的温度,需要淬冷过程将产品气的温度降到足够低以避免乙炔的分解。据估计,工业等离子体装置中裂解后的产品气仍含有相当于输入能量51% 的能量[11],常规水淬冷方法会导致大量的高品位能量损失和能量利用效率的降低。

水淬冷方式可选的替代方案之一是化学淬冷。化学淬冷是以淬冷剂本身的物理升温过程吸热和发生化学吸热反应来达到降低体系温度的目的。据报道[12],AVCO公司采用丙烷作为化学淬冷剂用于煤的等离子体裂解过程,可使乙烯收率从零增加至20% 左右。李明东[13]以煤层气为淬冷剂研究等离子体裂解过程,设计了加氢调整H、C物质的量比、加入煤层气快速降温至2 000 K、加入水或液态烃快速冷却至500 K以下的3步淬冷方案,单位乙炔理论能耗可降至1 kgC2H2为6.38 kW·h。邓国安[14]发现以甲烷为淬冷剂,只有当淬冷前温度在2 200 K以上时甲烷淬冷才可行。周高等[15]对等离子体裂解煤制乙炔淬冷过程进行了研究,发现淬冷过程中乙炔分解较为明显,而甲烷等浓度变化不大,同时发现淬冷前温度的提高和时间的延长均会导致乙炔分解量的增加。但他们工作中所用数学模型较为简单,对各影响因素的考察尚不够完整。

在已有的研究中,对淬冷过程的理解尚不够深入,对影响淬冷过程效果的关键因素的考察也不够充分,同时缺少耦合详细动力学的淬冷过程分析。本研究在实验室小试装置上进行了化学淬冷实验,验证了USC扩展反应动力学的适用性,并对淬冷后温度、淬冷速率、淬冷氛围等关键因素对乙炔分解行为的影响进行了详细的研究,为淬冷过程中关键问题的解决提供了参考。

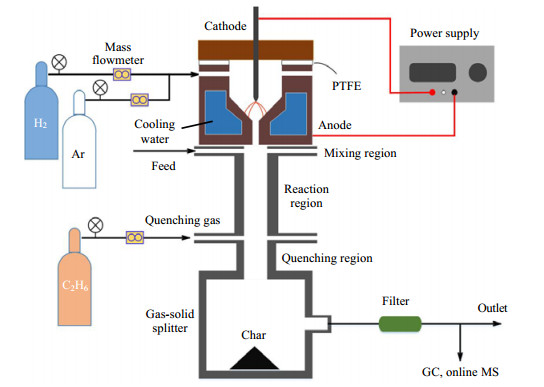

2 实验装置与研究方法 2.1 热等离子体裂解催化裂化油浆实验热等离子体裂解残渣油实验装置包括等离子体发生装置、原料与等离子体混合段、反应段、淬冷段、气固分离段、进料装置和产物检测分析系统,如图 1所示。在实验中,等离子体发生装置由绝缘栅双极晶体管整流电源提供能量输入,通过瞬间高压击穿阴阳极间的工作气体形成电流回路和阴阳极间的电弧。阳极底部中心的小孔是工作气体被激发成等离子体后的出口。原料从进料口进入,与工作气混合并裂解,在反应段进一步完成气相反应。淬冷介质在反应器的淬冷段通过直径为1 mm的小孔喷入反应器并与高温气体发生混合,从而达到淬冷的效果。经淬冷后,裂解气经过气固分离段和过滤器,送往检测器进行组分分析。考虑到研究重点是热解后产品气的组成,而非产品气在实验室的分离与利用,在实验室级小试装置上暂未考察工作气的后续回收过程,而是直接进行排空。

|

图 1 热等离子体裂解催化裂化油浆装置示意图 Fig.1 Schematic diagram of pyrolysis device via plasma |

实验中所用的催化裂化油浆来自国内某渣油催化裂化装置。其基本理化性质如表 1所示,wB为质量分数。

|

|

表 1 催化裂化油浆的基本性质 Table 1 Characteristics of catalytic slurry oil |

所采用的反应动力学包含2个部分:气相化学反应机理和炭黑颗粒生成与生长机理。

针对高温下C1~C3烃燃烧/氧化的典型气相详细动力学机理包括Wang-Frenklach、Appel-Bockhorn-Frenklach(ABF)、Curran-Petersen、University of Southern California(USC)机理等。由于在原料裂解过程中会产生一定量的乙烷、丙烷和丙烯,同时为方便后续考察以丙烷等烃类为化学淬冷剂的情况,采用丙烷反应机理较为完善的USC机理作为研究基础,并选取Appel等[16]提出的稠环芳烃(polycyclic aromatic hydrocarbons,PAHs)反应机理作为USC气相动力学的补充。

炭黑颗粒的生成与生长包含2个阶段:颗粒形成和颗粒生长。在颗粒形成阶段,包括萘(A2,C10H8)、萘并乙烯(A2R5,C12H8)、菲(A3,C14H10)和芘(A4,C16H10)在内的PAHs通过二聚反应生成初始炭黑颗粒。本研究采用Marr[17]提出的多重启动机制(A4、A3、A2R5的二聚反应)。二聚反应生成新的炭黑颗粒核,用C(B)表示构成炭黑颗粒核的主体碳原子。在炭黑颗粒生长阶段,主要考虑气相中的重要PAHs(如A2、A2R5、A3、A4)对炭黑颗粒生长的作用。同时,由于A2R5、A3、A4对炭黑颗粒生长的作用在颗粒形成阶段已经考虑到,在炭黑生长阶段仅考虑A2的缩聚反应。颗粒与气相的相互作用包括气相(A2)的吸附、表面组分(H2)的脱附、固相主体(C(B))沉积带来的颗粒生长。

炭黑颗粒一旦形成,即开始与淬冷介质、气相发生相互作用。在实际的反应体系中,存在少量的氧元素,因此需要适当考虑炭黑颗粒的氧化反应。Neoh等[18]发现OH是最有效的炭黑氧化剂,因此为了简化问题,本研究仅考虑OH引起的炭黑氧化。以上,USC扩展机理包括了USC气相详细动力学,PAHs反应机理和炭黑颗粒生成与生长机理,关于USC扩展机理更详细的介绍请参照已发表的工作[19],这里不再赘述。该工作也证明了USC扩展机理适用于热等离子体裂解过程的研究。

模拟工作采用CHEMKIN 4.1中附带粒子追踪的平推流反应器(plug-flow reactor,PFR) 模型,通过假设流体在轴向无返混和径向完全混合,可以在契合真实体系反应特征的同时大幅度降低模拟的复杂程度。PFR模型采用一阶常微分方程迭代求解。

3 结果与讨论 3.1 模型验证为了验证USC扩展机理在热等离子体裂解中淬冷过程的适用性,在实验室小试装置上进行了热等离子体催化裂化油浆体系乙烷淬冷的实验。相关实验条件为:催化裂化油浆进料速率0.5 mL·min−1,输入电流40 A,电极电压20 V,装置输入功率800 W,工作气为Ar,体积流量为10 L·min−1,淬冷气为C2H6。在无淬冷情况下,产品气组成如表 2所示(由于Ar的化学惰性,表中已将Ar去除并作归一化处理)。

|

|

表 2 无淬冷时标准实验条件下产品气组成 Table 2 Gas component under standard experimental condition without quenching |

根据实验装置测量结果,在本小节的模拟中反应器壁面温度设置为500 K,壁面传热系数设置为1.0×102 W·(m2·K)−1。需要提及的是,实验中实际收集到的气体是冷却后的气体,而不是淬冷前的气体。已有的工作[11, 20-21]表明,建议淬冷前最佳温度是1 800 K,因此在模拟计算过程中,将与实际产品气同元素比例的、1 800 K下的气相热力学平衡组成作为模拟中用到的淬冷前气体组成。同时在研究乙烷流量对裂解效果影响时,以该气体组成为反应器入口组成,反应至800 K时的气体组成作为模拟结果并与实验结果对照。

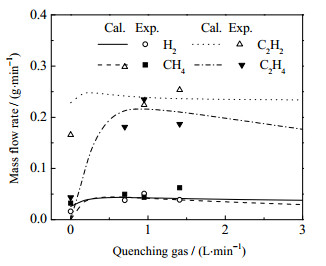

如图 2所示,以乙烷为淬冷气时,不同淬冷气量下产品气中各组分质量流量的实验结果与模拟计算结果的对照。可以看到,在所考察的淬冷气量范围内,各组分质量流量的模拟结果与实验结果符合较好。据此可以证明USC扩展机理适用于热等离子体裂解催化裂化油浆体系淬冷过程的模拟分析,为接下来具体分析淬冷过程中各关键因素的影响提供了基础。

|

图 2 乙烷淬冷实验结果与计算结果对照 Fig.2 Comparison of ethane quenching experimental results and modeling results |

从图 2可以看到,乙炔的质量流量随淬冷气量的增加先小幅增加然后缓慢减少,在淬冷气量增加至1.5 L·min−1后基本不变。乙烯的质量流量随淬冷气量的增加先增加后减少,在淬冷气量约为0.95 L·min−1时达到最大值。

更进一步地,如图 3所示,给出乙烷转化率和C2H2+C2H4总质量流量随淬冷气量增加的变化情况。乙烷转化率随淬冷气量增加迅速下降,而C2H2+C2H4质量流量随淬冷气量增加先迅速上升而后缓慢下降。选择0.4 L·min−1的淬冷气量,可以在副产较多乙烯的同时保持较高的乙烷转化率,从而达到较好的化学淬冷效果。

|

图 3 不同淬冷气量下的乙烷转化率和C2H2+C2H4质量流量 Fig.3 Ethane conversion and C2H2+C2H4 mass flow rate under different flow rates of quenching medium |

一般而言,在热等离子体工业装置上,需要通过喷洒水雾的方式将产品气急冷却到360 K左右,在保证乙炔浓度的同时浪费了大量热量。显然提高淬冷后温度有利于保存气体中的能量,提高过程能量利用效率。一方面是可以减少淬冷水的用量,另一方面则为更有效的热量回收提供可能。由于乙炔的不稳定性以及在高温下易分解的特性,在决定淬冷后温度时,需要综合考虑热量回收的难度和乙炔损失程度之间的平衡。基于USC扩展机理对最佳淬冷后温度进行研究。

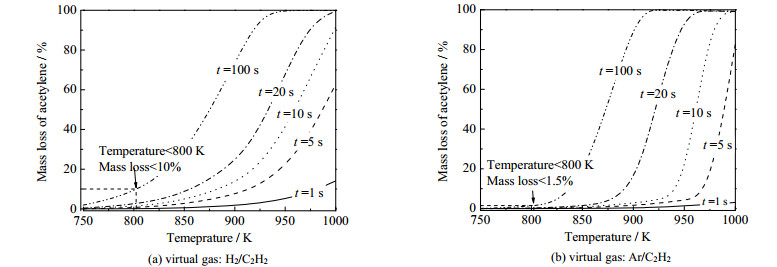

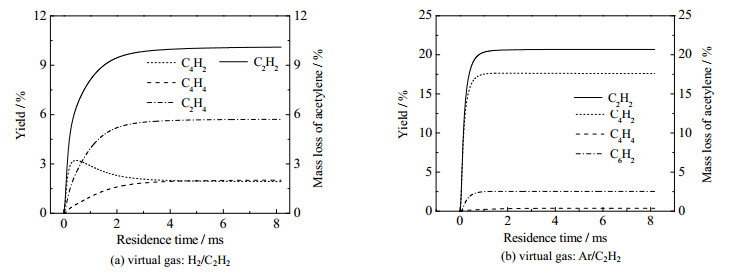

采用PFR模型,通过固定气体的温度来考察停留时间对乙炔分解程度的影响。考虑到工业热等离子体装置中一般以高浓度氢或纯氢为工作气,而实验室小试装置上一般以氩气作为工作气,因此分别考虑乙炔在氢气和氩气氛围中的分解行为。

如图 4所示,由于本研究的目的在于考察淬冷过程中乙炔的分解行为,而其他组分在淬冷过程中的变化相较乙炔不明显,同时考虑到工业装置产品气和实验室产品气的典型组成以及组分的相对比例,分别采用H2/C2H2和Ar/C2H2作为模型气体。模型气体中C2H2的体积分数均为10%,对模型气体中乙炔在不同淬冷后温度、不同淬冷后停留时间下的分解特性进行考察。需要注意的是,图 4和5中所述淬冷后停留时间t是指裂解气经淬冷降至指定温度后、在该温度下的停留时间,而不是淬冷过程对应的停留时间。

|

图 4 不同淬冷后温度、淬冷后停留时间下模型气体中乙炔损失率 Fig.4 Acetylene mass loss of virtual gas under different after-quench temperatures and residence times |

|

图 5 不同淬冷后温度、淬冷后停留时间下实际气体中乙炔损失率 Fig.5 Acetylene mass loss of real gas under different after-quench temperatures and residence times |

从图中可以看到,更高的淬冷后温度和更长的淬冷后停留时间均会显著增加乙炔的分解程度,比如以H2/C2H2为模型气体时,在950 K下淬冷后停留时间为100 s时乙炔基本上完全分解,但在800 K下淬冷后停留时间为100 s时乙炔仅分解10%。同时,氢气和氩气氛围中乙炔的分解曲线有所不同,氩气氛围中乙炔分解比例随淬冷后温度升高而增加的幅度更大,意味着氩气氛围中乙炔的分解对淬冷后温度更加敏感。

如果为了提高能量利用效率而提高淬冷后温度,乙炔的分解不可避免地会增加,而降低淬冷后温度虽然会减少淬冷后热量回收时的乙炔分解,但会提高对淬冷速率的要求,同时降低淬冷后热量的品位,进而提高该环节的成本。因此,需要考虑乙炔分解与热量回收之间的平衡,选择合适的较高的淬冷后温度。考虑到工业装置上淬冷后热量回收的操作时间,如果以在淬冷后温度下、淬冷后停留时间100 s内乙炔分解10% 为可接受标准,则在H2氛围下,乙炔最佳淬冷后温度为800 K,而氩气氛围下乙炔的最佳淬冷后温度为835 K,同时氩气氛围下淬冷后停留时间为100 s,温度为800 K时乙炔损失率仅为1.5%。如果热量回收需要的操作时间短于100 s的话,可以提高淬冷后温度,从而回收更多的热量。而如果装置要求的乙炔分解量低于10% 的话,则应降低淬冷后温度,从而保存更多的乙炔。

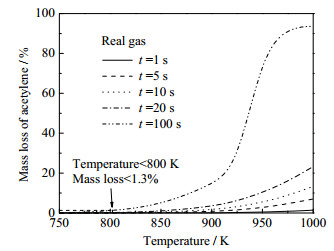

进一步地,针对实验室小试装置上的实际气体,其淬冷后停留时间和淬冷后温度对其中乙炔分解的影响如图 5所示。可以看到,相比于模型气体,实际气体在全温度范围、全停留时间范围内均表现出更低的乙炔损失率,其在淬冷后温度为800 K、淬冷后的停留时间为100 s时的乙炔损失率仅为1.3%。因此,如果淬冷后温度对于模型气体成立适用,那么该温度对于实际气体也适用。

3.3 最佳淬冷速率如前所述,建议的最佳淬冷前温度为1 800 K,而最佳淬冷后温度为800 K。因此淬冷的温度范围为1 800至800 K。在该温度范围内,淬冷速率成为影响乙炔分解和炭黑生成的重要因素。

在考察淬冷速率对乙炔分解的影响时,仍然采用PFR模型,为了避免淬冷剂的加入对气体流速的影响,通过调节气体与壁面之间的对流换热系数来研究不同淬冷速率下的淬冷过程。如图 6为在不同气氛下,在102~108 K·s−1的淬冷速率范围内乙炔损失率和炭黑收率的变化情况。此处,炭黑收率指的是炭黑中碳元素量占乙炔中碳元素量的比例。

|

图 6 不同淬冷速率下的乙炔分解行为 Fig.6 Acetylene mass loss of virtual gas and carbon black yield under different quenching rates |

在淬冷速率较低时(< 103 K·s−1),在氢气和氩气气氛下,乙炔均基本完全分解,炭黑收率较高。随着淬冷速率的提高,乙炔损失率下降,炭黑收率也迅速下降,在淬冷速率 > 104 K·s−1时炭黑收率基本为0。在不同气氛下,对应典型乙炔损失率的淬冷速率如表 3所示。

|

|

表 3 典型乙炔损失率对应的淬冷速率 Table 3 Quenching rate at typical acetylene mass loss |

虽然更高的淬冷速率下乙炔的损失量明显降低,但是要达到更高的淬冷速率需要的能量输入也更多。根据热等离子体工业中试装置的相关结果,淬冷速率不建议高于107 K·s−1。因此,综合考虑淬冷介质的损耗和乙炔损失率,在淬冷过程中乙炔损失率控制在1%~10%,对应的淬冷速率在H2气氛下为1.2×105~4.5×106 K·s−1,在Ar气氛下为2.8×105~2.4×106 K·s−1。

3.4 淬冷气氛的影响在工业装置上,一般采用富氢气氛或纯氢气氛作为热等离子体反应器的工作气,有利于获得高的原料转化率和乙炔收率,原因在于氢气的比热容和导热系数远高于氩气等气体,因此有利于原料的快速升温和裂解。

从上面的研究可以看到,富氢环境不仅影响原料的裂解、乙炔的生成,在乙炔分解的过程中也起着重要作用。在图 6中,在相同的淬冷速率下,氢气氛围和氩气氛围下乙炔损失率不同,在淬冷速率较低时氢气氛围有利于保存乙炔,在淬冷速率很高时氩气氛围有利于减少乙炔的分解。

如图 7和8所示,分别研究了在较低淬冷速率下(1.2×105 K·s−1)和较高淬冷速率下(6.4×106 K·s−1)乙炔在不同气氛中的分解行为。需要注意的是,与3.2节中不同,本节所述停留时间为模型气体在淬冷过程中的停留时间,即从1 800 K淬冷至800 K的停留时间。

|

图 7 淬冷速率1.2×105 K·s−1、不同气氛下乙炔分解行为 Fig.7 Acetylene mass loss and carbon black yield in different atmospheres at quenching rate of 1.2×105 K·s−1 |

|

图 8 淬冷速率6.4×106 K·s−1、不同气氛下乙炔分解行为 Fig.8 Acetylene decomposition in different atmospheres at quenching rate of 6.4×106 K·s−1 |

从图 7(a)中可以看到,乙炔在氢气气氛下倾向于转变为富氢组成如C2H4。即使在初期乙炔通过二聚反应生成C4H2(丁二炔),部分丁二炔最终也会通过加氢转化为C4H4(乙烯基乙炔)。但在氩气气氛中,如图 7(b)所示,加氢反应被抑制,而乙炔的二聚和三聚反应(生成C6H2,己三炔)占主导。由于乙炔向高碳原子组分的转化是PAHs生长和炭黑颗粒生成的起始步骤,当停留时间足够长时,在氩气气氛中的乙炔损失率和炭黑生成率均明显高于氢气气氛下的计算结果。

当淬冷速率较高时,如图 8所示,停留时间短,不足以形成PAHs和炭黑,因此乙炔的损失率主要由受分子碰撞频率影响的小分子气相反应决定。在氢气气氛下,气体分子碰撞的概率比氩气气氛下的碰撞概率大得多,因此在氢气气氛下的乙炔损失率比氩气气氛下的乙炔损失率略高。

4 结论研究了耦合C1~C3烃类详细气相动力学和炭黑生成机理的USC扩展机理,通过乙烷淬冷的实验与模拟结果的对照证明了USC扩展机理的适用性,分析了淬冷过程中淬冷后温度、淬冷速率、淬冷氛围对乙炔分解的影响,从而为淬冷过程的调控提供指导。

结果表明:

(1) 乙烷淬冷的模拟结果和实验结果均表明乙烷为化学淬冷剂时,产品气中乙烯的质量流量明显提高,可以作为副产乙烯的选择;

(2) 淬冷后温度控制在800 K,淬冷速率在1.2×105 K·s−1以上,可以保证乙炔的损失率在10% 以下;

(3) 氢气的存在可以促进乙烯的形成,并且通过抑制乙炔二聚从而减少乙炔的损失。

| [1] |

我国常规与非常规石油资源潜力及未来重点勘探领域[J]. 海相油气地质, 2019, 24(2): 1-13. ZHENG M, LI J Z, WU X Z, et al. The conventional and unconventional oil resource potential and key exploration fields in China[J]. Marine Origin Petroleum Geology, 2019, 24(2): 1-13. DOI:10.3969/j.issn.1672-9854.2019.02.001 |

| [2] |

重油研究现状及展望[J]. 中国石油勘探, 2010, 15(5): 69-76. LIU Y M. Current state and prospect of heavy oil research[J]. China Petroleum Exploration, 2010, 15(5): 69-76. |

| [3] |

催化裂化技术面临的挑战与机遇[J]. 中国石油大学学报(自然科学版), 2017, 41(6): 171-177. YANG C H, CHEN X B, LI C Y, et al. Challenges and opportunities of fluid catalytic cracking technology[J]. Journal of China University of Petroleum (Edition of Natural Science), 2017, 41(6): 171-177. DOI:10.3969/j.issn.1673-5005.2017.06.022 |

| [4] |

降低重油催化裂化装置结焦主要技术措施[J]. 石化技术, 2019, 26(7): 13-30. LEI Y F. Main technical measures for reducing coking in heavy oil catalytic cracking unit[J]. Petrochemical Industry Technology, 2019, 26(7): 13-30. DOI:10.3969/j.issn.1006-0235.2019.07.007 |

| [5] |

兰炼催化油浆改性制备道路沥青的工艺研究[J]. 现代化工, 2019, 39(9): 102-105. XU X S, LI Y S, ZHANG C, et al. Preparation of road asphalts by modification of FCC slurry from Lanzhou refinery[J]. Modern Chemical Industry, 2019, 39(9): 102-105. |

| [6] |

延迟焦化装置掺炼催化裂化油浆和脱油沥青的应用[J]. 炼油技术与工程, 2020, 50(1): 24-27. ZHU Z X, YANG J. Application of blending FCC slurry and deoiled asphalt in delayed coking unit[J]. Petroleum Refinery Engineering, 2020, 50(1): 24-27. DOI:10.3969/j.issn.1002-106X.2020.01.009 |

| [7] |

重油催化裂化油浆综合利用及进展[J]. 广州化工, 2015, 43(9): 34-35. LIU L Q. Comprehensive utilization and progress of RFCC slurry[J]. Guangzhou Chemical Industry, 2015, 43(9): 34-35. DOI:10.3969/j.issn.1001-9677.2015.09.014 |

| [8] |

催化裂化油浆高值化利用技术研究现状[J]. 化工进展, 2016, 35(3): 754-757. ZHANG Y M, ZHAO G H, LU J M, et al. Current situation of higher value application of FCC slurry[J]. Chemical Industry and Engineering Progress, 2016, 35(3): 754-757. |

| [9] |

YAN B, CHENG Y, JIN Y, et al. Analysis of particle heating and devolatilization during rapid coal pyrolysis in a thermal plasma reactor[J]. Fuel Processing Technology, 2012, 100: 1-10. DOI:10.1016/j.fuproc.2012.02.009 |

| [10] |

CHENG Y, YAN B, LI T, et al. Experimental study on coal tar pyrolysis in thermal plasma[J]. Plasma Chemistry and Plasma Processing, 2015, 35(2): 401-413. DOI:10.1007/s11090-014-9608-3 |

| [11] |

YAN B H, CHENG Y, CHENG Y. Particle-scale modeling of coal devolatilization behaviors for coal pyrolysis in thermal plasma reactors[J]. AIChE Journal, 2015, 61(3): 913-921. DOI:10.1002/aic.14698 |

| [12] |

PATRICK A, GANNON R. 1MW prototype arc reactor for processing coal to chemicals[J]. Radio Frequency/Radiation and Plasma Processing: Industrial Applications & Advances, 1985, 144-154. |

| [13] |

李明东. 以煤层气为冷却剂的等离子体裂解煤制乙炔方案研究[D]. 北京: 清华大学, 2004. LI M D. Study on scheme for acetylene production from coal by plasma pyrolysis with coal-bed methane as refrigeration [D]. Beijing: Tsinghua University, 2004. |

| [14] |

邓国安. 等离子体裂解煤制乙炔能量综合利用[D]. 杭州: 浙江大学, 2011. DENG G A. The energy utilization in the production of acetylene by plasma pyrolysis of coal [D]. Hangzhou: Zhejiang University, 2011. |

| [15] |

等离子体裂解煤制乙炔工艺中淬冷过程的模拟[J]. 高校化学工程学报, 2018, 32(6): 1345-1352. ZHOU G, WEN G D, ZHU H, et al. The simulation of quenching process in acetylene production by plasma pyrolysis of coal[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(6): 1345-1352. DOI:10.3969/j.issn.1003-9015.2018.06.014 |

| [16] |

APPEL J, BOCKHORN H, FRENKLACH M. Kinetic modeling of soot formation with detailed chemistry and physics: Laminar premixed flames of c2 hydrocarbons[J]. Combustion and Flame, 2000, 121(1/2): 122-136. |

| [17] |

MARR J A. PAH chemistry in a jet stirred plug flow reactor system [D]. Boston: Massachusetts Institute of Technology, 1993.

|

| [18] |

NEOH K G, HOWARD J B, SAROFIM A F. Particulate carbon formation during combustion[M]. New York: Plenum Publishing Corporation, 1981.

|

| [19] |

AN H, CHENG Y, LI T Y, et al. Numerical analysis of methane pyrolysis in thermal plasma for selective synthesis of acetylene[J]. Fuel Processing Technology, 2018, 172: 195-199. DOI:10.1016/j.fuproc.2017.12.025 |

| [20] |

YAN B H, XU P C, GUO C Y, et al. Experimental study on coal pyrolysis to acetylene in thermal plasma reactors[J]. Chemical Engineering Journal, 2012, 207/208: 109-116. DOI:10.1016/j.cej.2012.05.111 |

| [21] |

YAN B H, XU P C, JIN Y, et al. Understanding coal/hydrocarbons pyrolysis in thermal plasma reactors by thermodynamic analysis[J]. Chemical Engineering Science, 2012, 84: 31-39. DOI:10.1016/j.ces.2012.08.005 |