旋风分离器[1]是一种利用气流旋转产生的离心力实现气固分离的装置,具有结构简单、操作方便等优点。学者[2~8]对旋风分离器流场的研究表明,旋风分离器内为三维强湍流流场,除主流外,还伴随由径向速度和轴向速度相互作用导致的二次涡。不稳定的二次涡会对内外旋流产生扰动,引起流场的剧烈湍动和中心旋涡摆尾现象,进而造成粉尘短路、上灰环泄露、底部夹带,降低了旋风分离器分离效率[9]。国内外学者就如何抑制二次涡开展了一系列研究,薛晓虎等[10]通过流场模拟发现上部环形空间存在二次涡,且呈非轴对称分布。许伟伟等[11]着重对排尘口附近二次涡的非对称性进行研究,发现二次涡在排尘口上部涉及的范围大且沿周向不对称分布。段继海等[12]通过增设稳流柱和防返混锥,削弱了内旋流不稳定性,减少了灰斗内返混,且对二次涡产生了抑制。谭慧敏等[13]对排尘锥开缝进行研究,通过开缝的分流作用改善排尘锥内气相流场分布,有效降低了灰斗二次涡影响,削弱了返混夹带现象。上述研究提高了分离效率,但尚未涉及旋风分离器结构对二次涡的影响机制。

本文以Stairmand型旋风分离器[12]、扩散式旋风分离器[14]和环流式旋风分离器[15]为研究对象,采用计算流体力学(CFD)方法[16~18]进行流体力学特性的计算,分析了旋风分离器二次涡形成机制并考察内部构件对二次涡的影响,旨在为新结构开发提供理论依据。

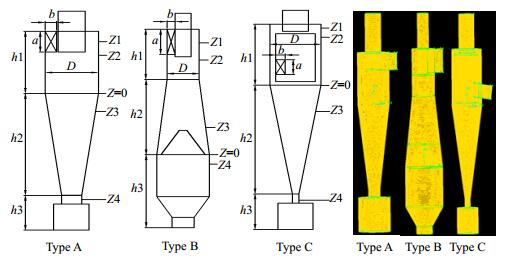

2 数值模拟 2.1 物理模型按进气量Q=230 m3⋅h-1分别设计了Stairmand型旋风分离器(Type A)、扩散式旋风分离器(Type B)和环流式旋风分离器(Type C)模型,为减少模拟计算量,所设计结构尺寸如表 1所示。利用FLUENT前处理软件Gmbit2.4.6对模型进行网格划分。为保证计算精度,本文采用四面体网格与六面体网格相结合的混合网格划分方法,经过网格无关性验证[19],最终确定网格数目为Type A为1713987个,Type B为1837402个,Type C为2032522,生成网格如图 1所示。

| 表 1 旋风分离器的主要尺寸 Table 1 Main dimensions of the collector cyclones |

|

图 1 旋风分离器模型结构和网格划分示意图 Fig.1 Model structure and meshing diagram of cyclone separators |

旋风分离器内为三维各向异性的强湍流流场,RSM模型能较好反映湍流各向异性[20],研究者[21~23]已验证RSM模型用于旋风分离器流场模拟的可靠性,本文湍流模型采用RSM模型。压力梯度项采用PRESTO!方法进行处理,各方程对流项采用QUICK差分格式。旋风分离器入口边界条件采用速度入口,进口气速u =20 m⋅s-1,压力为常压,假定出口气流已充分发展(out flow),变量在出口的轴向梯度为0[24],其余为壁面边界,采用无滑移条件对近壁面处理,采用标准壁面函数近似处理[25]。

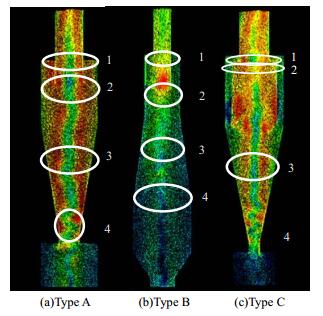

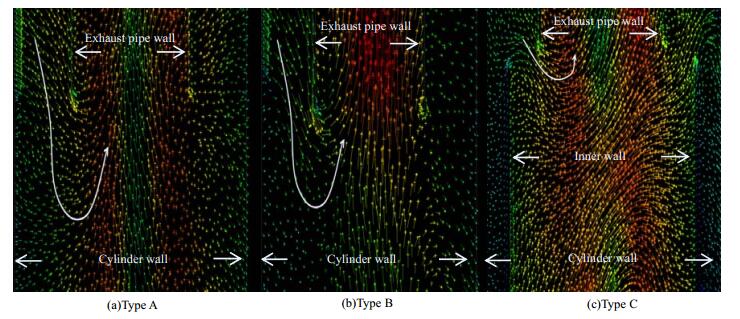

3 模拟结果与讨论图 2示出了3种结构旋风分离器内的速度矢量图,旋风分离器流场是非轴对称的三维湍流流场,由于摩擦阻力及兰金组合涡[26]的存在,流场内除主旋流外,在筒体顶部、排气管、锥体和排尘口(图 1中Z1、Z2、Z3和Z4高度处)等区域均存在二次涡。

|

图 2 速度矢量图 Fig.2 Speed vector profiles |

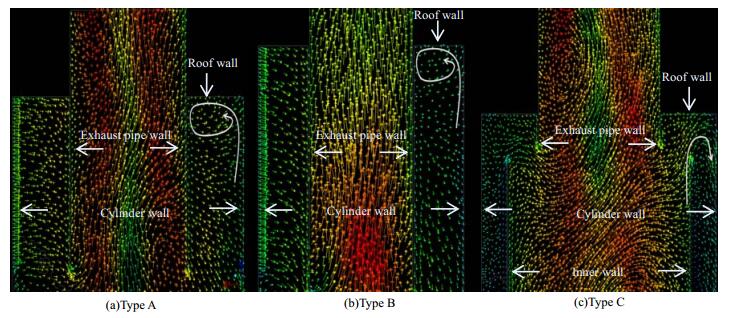

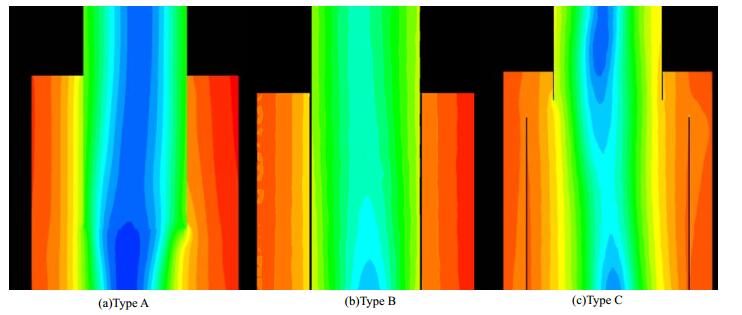

图 3示出了旋风分离器筒体上部(位置1处)纵剖面速度矢量情况。比较图中(a)与(b)可见两者速度矢量相似,入口气体沿筒体壁面螺旋运动,在器壁摩擦力的作用下,自筒体壁面至排气管壁面速度逐渐降低,动能转变为压力能,产生压力梯度,如图 4所示。由于压力沿与流向垂直的截面上分布不均匀,流体在压力的作用下流动分离,围绕筒体与排气管构成的环形空间中心旋转,形成封闭回路,产生顶部二次涡,如图 3中(a)与(b)箭头所示。这种二次涡从旋风分离器入口开始形成,一直扩展至整个环形空间。本文定义二次涡在R方向上占据旋风分离器纵剖面的长度为二次涡尺寸,采用二次涡直径与旋风筒体直径的比例来表征二次涡尺度,根据物理模型参数计算得到Type A及Type B顶部二次涡尺度均约0.25。Type C结构如图 1所示,设有内筒作为一次分离区且进气口位于内筒下端,气体沿着内筒旋转向上,离开一次分离区时,气流分为两部分,大部分洁净气体直接从排气管排出,含尘浓度较高的气流越过内筒上缘进入环形空间,然后沿内外筒环隙向下运动,通过环隙进入下锥体,如图 3中(c)所示,未形成封闭回路,避免了上行流体与下行流体的交汇,消除了上灰环。Type C筒体上部亦明显存在二次涡,如图中(c)箭头所示,且主要存在于内外筒间的环隙,根据物理模型参数计算得到二次涡尺度的比例因数约0.11。

|

图 3 筒体纵剖面速度矢量图 Fig.3 Longitudinal velocity vector profiles in the cylinder |

|

图 4 筒体纵剖面静压图 Fig.4 Longitudinal static pressure profiles in the cylinder |

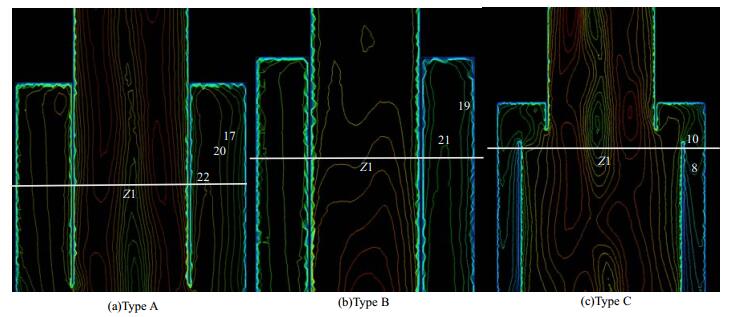

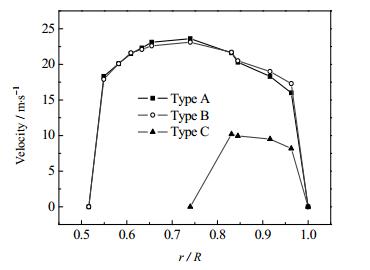

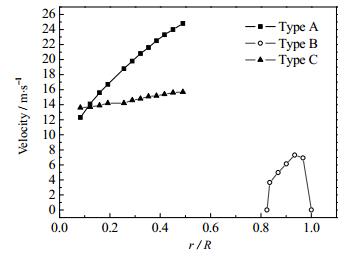

筒体上部纵剖面速度等值线如图 5所示,Z1高度处二次涡中心轴线各点的速度见图 6。由图可知,Type A与Type B两种旋风分离器在筒体上部速度远大于Type C,且明显存在二次涡,Type A二次涡最大速度可达23.6 m⋅s-1,Type B二次涡最大速度可达23.1 m⋅s-1,均大于进口气速20 m⋅s-1。Type C二次涡最大速度位于环隙壁面附近,仅为10.2 m⋅s-1。

|

图 5 筒体纵剖面速度等值线图 Fig.5 Longitudinal velocity contour maps in the cylinder |

|

图 6 筒体二次涡Z1处速度曲线图 Fig.6 Velocity profiles of secondary vortex at Z1 position of the cylinder |

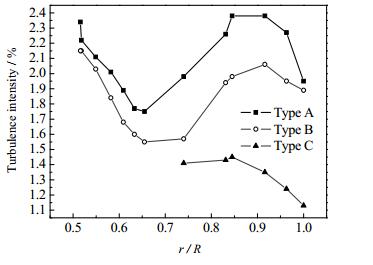

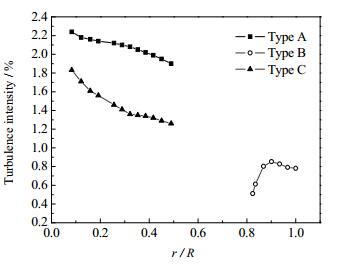

筒体上部Z1处二次涡中心轴线上各点的湍动强度如图 7所示。Type A与Type B两种旋风分离器筒体上部二次涡湍动强度远大于Type C,筒体与排气管壁面附近湍动强度最剧烈,Type A、Type B二次涡最大湍动强度分别可达2.38%、2.15%。Type C二次涡的湍动强度较小,仅为1.61%。

|

图 7 筒体二次涡Z1处湍动强度曲线图 Fig.7 Turbulence intensity profiles of secondary vortex at Z1 position of the cylinder |

综上所述,Type C由于其特殊的内部结构及流场分布消除了“上灰环”的形成,仅在环隙附近产生二次涡,避免了“上灰环”在顶盖附近贴近器壁连续旋转,降低对旋风分离器顶盖的磨损[27],且顶部二次涡的速度、尺度、湍动强度均小于Stairmand旋风分离器与扩散式旋风分离器。

3.2 排气管涡流分析旋风分离器排气管附近(位置2处)纵剖面速度矢量情况如图 8所示。旋风分离器排气管处为低压区,筒体上部气流在压力梯度的作用下进入排气管,同时受到进口气流的冲击,形成部分入口气体直接进入排气管的“短路流”。排气管内流通截面积小于排气管以下流体流通截面积,排气管入口处产生“节流效应”,所以部分气流在排气管入口处作纵向环流运动,形成排气管二次涡,如图 8中(a)、(b)和(c)箭头所示。这种二次涡位于排气管底端附近,尺度均与排气管尺寸接近。Type C内设有内筒作为导流构件,进气口位于内筒下部,且环形空间气流由顶部特设旁路引入锥体,避免了筒体上部气流与入口气流撞击,消除了“短路流”。

|

图 8 排气管纵剖面速度矢量图 Fig.8 Longitudinal velocity vector profiles in the exhaust pipe |

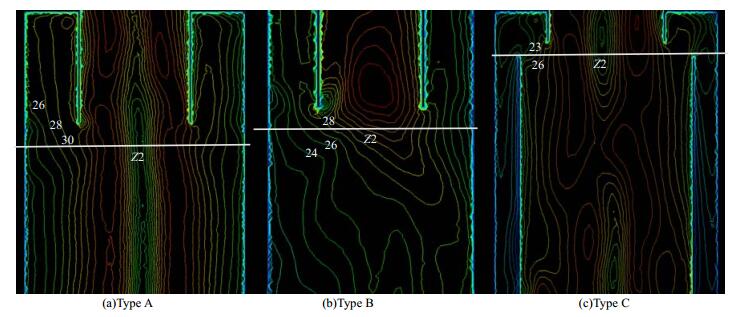

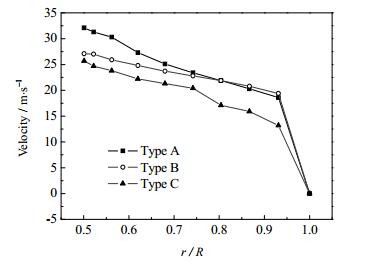

图 9示出了排气管附近纵剖面速度等值线,排气管附近Z2处二次涡中心轴线各点的速度如图 10所示。3种旋风分离器在排气管附近速度差别不大,且明显存在二次涡,其中Type A排气管二次涡速度最大,可达32.1 m⋅s-1。

|

图 9 排气管纵剖面速度等值线图 Fig.9 Longitudinal velocity contour maps in the exhaust pipe |

|

图 10 排气管二次涡Z2处速度曲线图 Fig.10 Velocity profiles of secondary vortex at Z2 position of the exhaust pipe |

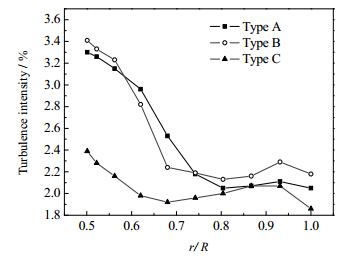

旋风分离器排气管附近Z2处各点的二次涡湍动强度如图 11所示。在同一位置,Type B二次涡的湍动强度最大,Type C二次涡的湍动强度最小,且Type A与Type B排气管壁面附近湍动强度最剧烈,Type A、Type B二次涡最大湍动强度分别可达3.3%、3.41%。但Type C排气管壁面附近湍动强度较小,仅为2.39%。

|

图 11 排气管二次涡Z2处湍动强度曲线图 Fig.11 Turbulence intensity profiles of secondary vortex at Z2 position of the exhaust pipe |

研究表明常规旋风分离器“短路流”的短路流量为入口流量的22.17%[28],部分颗粒随短路流直接通过排气管排出,降低了分离效率。而Type C消除了“短路流”,有利于提高分离效率。

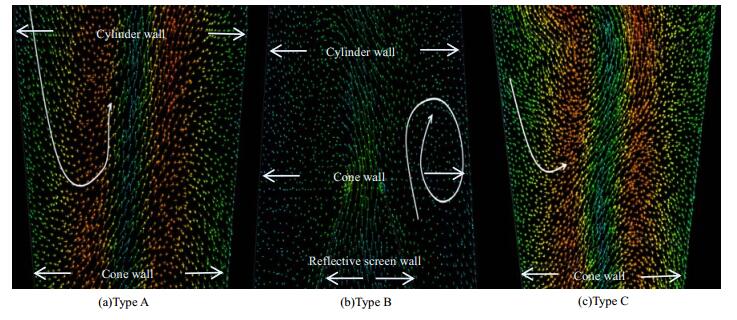

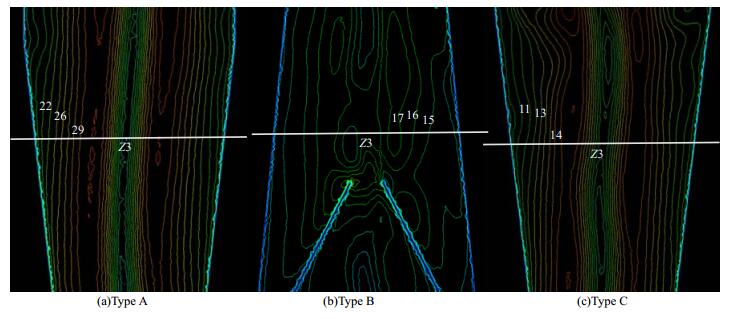

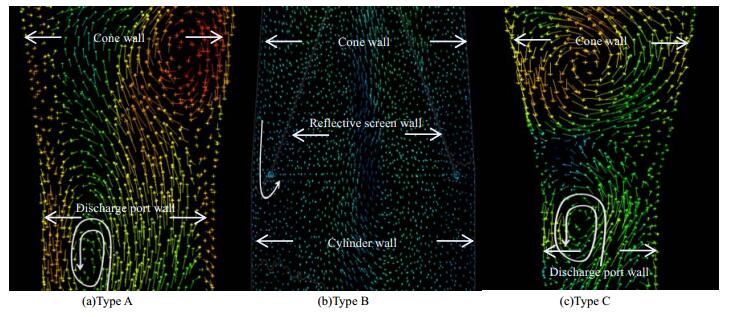

3.3 锥体涡流分析旋风分离器锥体(位置3处)纵剖面速度矢量情况见图 12。Type A与Type C中外旋流气体沿锥体向下流动过程中流动截面积逐渐减少,速度逐渐增大。受上升内旋流的影响,外旋流气体在锥体不同位置返转,按一定倾角上升进入内旋流,形成纵向二次涡,如图 12中(a)与(c)箭头所示,造成“二次扬尘”。Type B锥体为扩散式,气体流动截面积逐渐变大,速度逐渐降低,消除了锥体壁面气体返转的影响。Type B锥体底部设有反射屏,在反射屏的作用下,外旋流沿反射屏外壁旋转向上运动,内外旋流在反射屏出口附近交汇扰动产生锥体二次涡,如图 12中(b)箭头所示。

|

图 12 锥体纵剖面速度矢量图 Fig.12 Longitudinal velocity vector profiles in the cone |

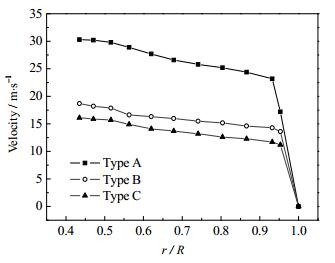

图 13示出了旋风分离器锥体纵剖面速度等值线,锥体Z3处二次涡中心轴线各点的速度见图 14。Type A与Type C速度等值线均为对称性分布,锥体中心附近速度等值线分布较密,速度梯度较大,内外旋流交汇处速度较高且沿径向差别较大,锥体明显存在二次涡。Type C大部分气体经过一次分离区直接排出,只有少量气体由环隙进入锥体,所以锥体纵向二次涡速度比Type A低,仅为16.1 m⋅s-1。与Type A和Type C相比,Type B锥体附近二次涡速度等值线较稀疏且速度分布比较均匀,未出现速度过高或过低的区域,同时二次涡最大速度由Type A的30.3 m⋅s-1减少到Type B的18.7 m⋅s-1。

|

图 13 锥体纵剖面速度等值线图 Fig.13 Longitudinal velocity contour maps in the cone |

|

图 14 锥体二次涡Z3处速度曲线图 Fig.14 Velocity profiles of secondary vortex at Z3 position of the cone |

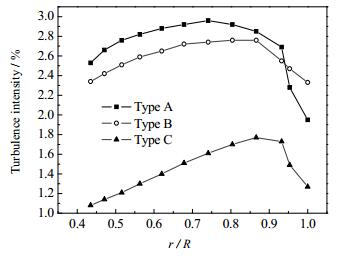

旋风分离器锥体Z3处二次涡中心轴线各点的二次涡湍动强度如图 15所示。与Type A相比,Type B湍动强度较弱,这是由于锥体底端设有反射屏对流场进行导流,外旋流依托反射屏外壁面流动,避免了内旋流的干扰。同时大部分气流在反射屏的作用下旋转向上运动,只有少量含尘气流流过反射屏与下部筒体间的环隙,且对内旋流进行了导向,降低了锥体纵向二次涡的湍动,最大湍动强度由Type A的2.96%降低到Type B的2.76%。Type C中气流沿锥体边壁旋转向下运动的速度较低,在锥体轴心形成的涡核速度较低,湍动强度仅为1.77%。

|

图 15 锥体二次涡Z3处湍动强度曲线图 Fig.15 Turbulence intensity profiles of secondary vortex at Z3 position of the cone |

学者[29]研究发现,与存在“二次扬尘”的普通旋风器相比,消除“二次扬尘”影响的旋风分离器除尘效率提高5%左右。扩散式旋风分离器消除了“二次扬尘”,有利于分离效率的提高。

3.4 排尘口涡流分析旋风分离器排尘口附近(位置4)纵剖面速度矢量情况见图 16。Type A与Type C排尘口处流场分布不对称且旋转气流偏离几何中心,内外旋流交汇扰动产生排尘口二次涡且主要位于排尘口中部,如图 16中(a)与(c)箭头所示。Type B排尘口为扩散式且设有反射屏,大部分气体在反射屏的作用下旋转向上运动,少量含尘气体通过反射屏与下部筒体间的环隙进入下部筒体,受反射屏下部内旋流的影响,内外旋流交汇扰动产生排尘口二次涡,如图 16中(b)箭头所示,二次涡位于反射屏与锥体的环隙。

|

图 16 排尘口纵剖面速度矢量图 Fig.16 Longitudinal velocity vector profiles at the discharge port |

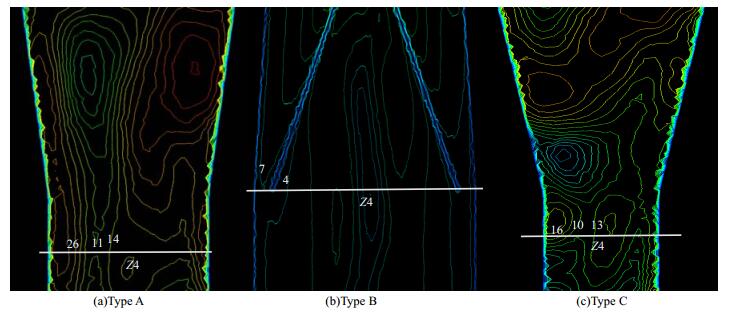

图 17示出了旋风分离器排尘口附近纵剖面速度等值线,排尘口附近Z4处二次涡中心轴线各点的速度见图 18。Type A和Type C速度等值线对称性较差,排尘口中心附近速度等值线分布较密,速度梯度较大,内外旋流交汇处速度较高且沿径向差别较大,排尘口附近明显存在二次涡。Type B较Type A与Type C速度等值线对称性较好,排尘口附近纵剖面速度等值线较稀疏且沿径向差别较小,速度梯度较小,二次涡最大速度由Type A的25.1 m⋅s-1减少到Type B的7.3 m⋅s-1。Type C中通过锥体至排尘口的气量较少,形成排尘口二次涡速度较低,仅为15.7 m⋅s-1。

|

图 17 排尘口纵剖面速度等值线图 Fig.17 Longitudinal velocity contour maps at the discharge port |

|

图 18 排尘口二次涡Z4处速度曲线图 Fig.18 Velocity profiles of secondary vortex at Z4 position of the discharge port |

旋风分离器排尘口附近Z4处各点的二次涡湍动强度如图 19所示。Type B排尘口为扩散式且设有反射屏导流,气体在向下运动过程中流动截面积增大,湍动强度减弱,二次涡最大湍动强度由Type A的2.24%减少到Type B的0.85%。粉尘颗粒通过反射屏与筒体间的环隙进入反射屏下部,大部分气体在反射屏的作用下旋转向上运动,稳定的流场降低了排尘口处“颗粒夹带”的影响。Type C排尘口处气流速度较低,排尘口处内外旋流交汇扰动较弱,湍动强度较低,仅为1.83%。

|

图 19 排尘口二次涡Z4处湍动强度曲线图 Fig.19 Turbulence intensity profiles of secondary vortex at Z4 position of the discharge port |

学者[12]通过研究发现,降低排尘口处“颗粒夹带”影响的旋风分离器分离效率提高7%左右。

4 结论对三种分离器内流场进行了数值计算,通过局部二次涡分析得到以下结论:

(1) 环流式旋风分离器的内部导流件有效降低了“上灰环”和“短路流”,与另2种旋风分离器相比,筒体上部及排气管附近二次涡速度分别从23.6和32.1 m⋅s-1降至10.2和25.7 m⋅s-1,湍动强度分别由2.38%和3.41%减弱到1.61%和2.39%,筒体上部涡流尺度的比例因数由0.25减小为0.11。这是由于直筒段内增设内筒导流且进气口位于内筒下端,大部分气体直接从排气管排出,少部分气流连同固体颗粒通过顶部特设旁路引入锥体,在锥体内进行二次分离,改变了传统分离器的流体流路。

(2) 扩散式旋风分离器的导流件对于降低“二次扬尘”、“颗粒夹带”效果显著,与Stairmand旋风分离器相比,排尘口附近二次涡速度从25.1 m⋅s-1降至7.3 m⋅s-1,尺度的比例因数、湍动强度均显著降低。这是由于扩散式旋风分离器排尘口为扩散式且设有反射屏进行导流,外旋流依托反射屏外壁面流动,避免了与内旋流的干扰。同时大部分气流在反射屏的作用下旋转向上运动,只有少量含尘气流通过反射屏与下部筒体间的环隙,且对内旋流进行了导向,降低了排尘口流场的湍动强度,使流场更加稳定。

(3) 通过对3种分离器的不同位置二次涡分析可以得出,旋风分离器内合理的增设内部构件在一定程度上削弱了二次涡的影响,使流场更加稳定,有效缓解了常规旋风中存在的“上灰环”、“短路流”、“二次扬尘”和“颗粒夹带”的问题,有利于分离效率的提高。

符号说明:

| [1] | SHI Jun(时均), WANG Jia-ding(汪家鼎), YU Guo-cong(余国琮), et al. Chemical engineering handbook(化学工程手册)[M].2nd ed.Beijing(北京): Chemical Industry Press(化学工业出版社), 1996. |

| [2] | SONG Jian-fei(宋建斐), WEI Yao-dong(魏耀东), SHI Ming-xian(时铭显). Analysis of asymmetry of gas-phase flow field in volute cyclone(蜗壳式旋风分离器内气相流场非轴对称特性分析)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2007, 58(5): 1091-1096. |

| [3] | Safikhani H, Akhavan-Behabadi M, Shams M, et al. Numerical simulation of flow field in three types of standard cyclone separators[J]. Advanced Powder Technology , 2010, 21(4): 435-442. DOI:10.1016/j.apt.2010.01.002. |

| [4] | WU Xiao-lin(吴小林), SHI Ming-xian(时铭显), CAO Ying(曹颖). Investigation on the precessing vortex core in cyclone separators(旋风分离器内旋进涡核现象及其对分离性能的影响分析)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2002, 2(增刊): 427-430. |

| [5] | Bernardo S, Mori M, Peres A, et al. 3-D computational fluid dynamics for gas and gas-particle flows in a cyclone with different inlet section angles[J]. Powder Technology , 2006, 162(3): 190-200. DOI:10.1016/j.powtec.2005.11.007. |

| [6] | Wang W W, Zhang P, Wang L X, et al. Structure and performance of the circumfluent cyclone[J]. Powder Technology , 2010, 200(3): 158-163. DOI:10.1016/j.powtec.2010.02.020. |

| [7] | LIU Cheng-wen(刘成文), WANG Lian-ze(王连泽), WANG Jian-jun(王建军), et al. Effect of a reducing pressure drop stick in the flow field of a cyclone separator(减阻杆对旋风分离器流场特性的影响)[J]. Journal of Tsinghua University(Science and Technology)(清华大学学报(自然科学版)) , 2007, 47(2): 293-296. |

| [8] | SONG Jian-fei(宋健斐), WEI Yao-dong(魏耀东), SHI Ming-xian(时铭显). Study on asymmetry of gas flow field in cyclone separator(旋风分离器内流场的非轴对称性特点)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2004(Z1): 62-66. |

| [9] | CEN Ke-fa(岑可法), NI Ming-hong(倪明红), YAN Jian-hua(严建华), et al. Theory and technology of gas-solid separation(气固分离理论及技术)[M].Hangzhou(杭州): Zhejiang University Press(浙江大学出版社), 1999. |

| [10] | XUE Xiao-hu(薛晓虎), WEI Yao-dong(魏耀东), SUN Guo-gang(孙国刚), et al. Numerical simulation on the secondary eddies in upper space of cyclone ceparator(旋风分离器上部空间各种二次涡的数值模拟)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2005, 26(2): 243-245. |

| [11] | XU Wei-wei(许伟伟), JIN You-hai(金有海), WANG Jian-jun(王建军), et al. Researches on the non-main stream flow in tangential inlet cyclone separators(直切式旋风分离器内非主流流动的研究)[J]. Chemical Engineering & Machinery(化工机械) , 2010, 37(3): 273-277. |

| [12] | DUAN Ji-hai(段继海), WU Kai(吴凯), CHEN Guang-hui(陈光辉), et al. High-efficiency Stairmand cyclone flow diversion and drainage(高效Stairmand型旋风分离器流场导流与引流)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(1): 26-32. |

| [13] | TAN Hui-min(谭慧敏), WANG Jian-jun(王建军), MA Yan-jie(马艳杰), et al. Analysis of the influence of dust discharge cone geometry on the gas-solid flow field in tangential inlet cyclone separator(排尘锥结构对旋风分离器内气固两相分离性能影响的研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2011, 25(4): 5910-596. |

| [14] | TAN Xiao-jun(谭晓军). Numerical simulation of two-phase flow in diffusion cyclone separator(扩散式旋风分离器两相流动数值模拟研究) [D]. Hangzhou(杭州) :Zhejiang University(浙江大学), 2006. http://cdmd.cnki.com.cn/Article/CDMD-10335-2006175746.htm |

| [15] | LI Jian-long(李建隆), WANG Wei-wen(王伟文), LIU Ji-quan(刘继泉). Circumfluent cyclone separator(环流式旋风除尘器). CN, ZL02270076. 5, [P]. 2003-10-08. |

| [16] | Roache P J. Computation fluid dynamics[M].Albuquerque: Hermosa Pub, 1972. |

| [17] | GAO Guo-hua(高国华). Study on Two-phase flow problem in chemical process by using CFD method(应用CFD方法对化工过程两相流问题的研究) [D]. Tianjin(天津) :Tianjin University(天津大学), 2008. http://cdmd.cnki.com.cn/Article/CDMD-10056-2009073044.htm |

| [18] | WANG Wei-wen(王伟文), ZHAO Fu-bao(赵付宝), CHEN Guang-hui(陈光辉), et al. Guiding and commutating of cyclone flow field(旋风流场的导流与整流)[J]. Chemical Engineering (China)(化学工程) , 2009, 37(6): 24-27. |

| [19] | Felten F, Fautrelle Y, Du Terrail Y, et al. Numerical modeling of electrogetically-riven turbulent flows using LES methods[J]. Applied Mathematical Modelling , 2004, 28(1): 15-27. DOI:10.1016/S0307-904X(03)00116-1. |

| [20] | Lee Y. A Study and improvement of large eddy simulation for practical applications[D]. Texas:Texas & M University, 1992. |

| [21] | GU Xin-chun(谷新春), WANG Wei-wen(王伟文), WANG Li-xin(王立新), et al. Numerical simulation of flow field in circumfluent cyclone separator(环流式旋风除尘器内流场的数值模拟)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2007, 21(3): 411-416. |

| [22] | LIU Shu-yan(刘淑艳), ZHANG Ya(张雅), WANG Bao-guo(王保国). Cyclone separator three-dimensional turbulent flow-field simulation using the reynolds stress model(用RSM模拟旋风分离器内的三维湍流流场)[J]. Transactions of Beijing Institute of Technology(北京理工大学学报) , 2005, 25(5): 377-379. |

| [23] | SONG Jian-fei(宋健斐), WEI Yao-dong(魏耀东), SHI Ming-xian(时铭显). Asymmetry of gas-phase flow field in cyclone separator(蜗壳式旋风分离器气相流场的非轴对称特性的模拟)[J]. CIESC Journal(化工学报) , 2005, 56(8): 1397-1402. |

| [24] | WANG Fu-jun(王福军). Computational fluid dynamic analysis(计算机流体动力学分析)[M].Beijing(北京): Tsinghua Press(清华大学出版社), 2004. |

| [25] | Fluent, FLUENT 6.3 user guide, Fluent Incorporated, Lebanon; 2006. |

| [26] | MAN Xiao-wei(满晓伟). Study on the performance of a new type of DC guide vane(新型直流导叶式旋风管的性能研究) [D]. Qingdao(青岛) :China University of Petroleum(East China)(中国石油大学(华东)), 2011. http://cdmd.cnki.com.cn/Article/CDMD-10425-1011287388.htm |

| [27] | ZHAO Xin-xue(赵新学), JIN You-hai(金有海), MENG Yu-qing(孟玉青), et al. Numerical analysis on the erosion of cyclone separator's surface wall(旋风分离器壁面磨损的数值分析)[J]. Fluid Machinery(流体机械) , 2010, 38(4): 18-22. |

| [28] | HUANG Xin-wei(黄星玮), QIAN Fu-ping(钱付平). Effect of the improvement of inlet geometry of cyclone aeparators on ahortcut dlow eate(旋风分离器入口结构改进及其对短路流量的影响)[J]. Journal of Filtration & Separation(过滤与分离) , 2008, 18(1): 8-10. |

| [29] | PANG Xin-xin(庞新新), XIANG Xiao-dong(向晓东), CHEN Bao-zhi(陈宝智). Influence of the dust re-entrainment on the cyclone collection efficiency and the strategy(二次扬尘对旋风器除尘效率影响分析与对策)[J]. Journal of Wuhan University of Science and Technology(武汉科技大学学报(自然科学版)) , 2001, 24(3): 253-256. |