聚氯乙烯(PVC)树脂以其较低的成本、优异的加工性能及良好的化学稳定性在塑料工业中有着广泛的应用,但其存在热稳定性差,易降解及耐腐蚀性差等缺陷,限制了其进一步的发展[1-2]。通过对PVC进行交联改性可以提高PVC树脂的力学性能、耐热及耐溶剂性能[3]。PVC的化学交联主要有辐射交联[4-5]、过氧化物交联[6-9]、硅烷偶联剂交联[10]等多种方式,采用三羟甲基丙烷三甲基丙烯酸酯(TMPTMA)对PVC的交联改性是最典型的交联改性实例,从上世纪90年代就已经获得了应用[11-12]。对PVC的交联改性通常可形成互穿聚合物网络(IPNs)或半互穿聚合物网络(SIPNs)结构,提高PVC的综合性能。但TMPTMA形成的聚合物网络交联度高,在大幅度提高PVC的主要力学性能的同时,也会导致其韧性降低。橡胶或弹性体类聚合物则可以提高PVC的韧性[13],所以,将聚氨酯(PU)用于对PVC的改性,有望制备得到综合性能更好的PVC复合材料。HEZMA等[14]将PU和PVC进行共混制备了不同配比的PU/PVC聚合物合金,当PU与PVC质量比为75/25时,半互穿网络的热稳定性和拉伸强度都达到最优。HA等[15]采用热塑性聚氨酯弹性体(TPU)与PVC复合制备了半互穿网络复合材料,结果发现TPU的加入虽然使体系的硬度和模量有所下降,但耐磨性和韧性会显著增强。

本工作首先采用聚丙二醇(PPG400)、异佛尔酮二异氰酸酯(IPDI)和甲基丙烯酸羟乙酯(HEMA)合成了含有不饱和双键的聚氨酯-丙烯酸酯预聚体(PUA),然后同时采用PUA、TMPTMA对PVC改性,通过PUA与TMPTMA的交联反应,制备了PVC/PUA半互穿网络体系,所得到的复合材料的力学性能、耐热性、硬度及韧性均较单纯的TMPTMA改性的PVC更优。

2 实验材料及方法 2.1 试验原料、药品及仪器原料与药品:异佛尔酮二异氰酸酯,TCI(上海)化成工业发展有限公司;邻苯二甲酸二辛酯(DOP)、二月桂酸二丁基锡(DBTDL)、过氧化二异丙苯(DCP)均购自上海阿拉丁化学股份有限公司;甲基丙烯酸-2-羟乙酯(HEMA)及三羟甲基丙烷三甲基丙烯酸酯(TMPTMA)购自天津希恩斯生化科技有限公司;碳酸钙,广东泰新工贸有限公司;SiO2,上海麦克林生化科技有限公司;对苯二酚,天津市江天化工有限公司。以上药品为分析纯。聚氯乙烯糊树脂,工业品,安徽天辰化工股份有限公司生产,牌号PB1702;聚丙二醇(PPG400,相对分子质量=400 g·mol-1)为中国石化天津分公司聚醚部生产的工业品。PPG400及DOP在使用前于120 ℃下减压除水后使用,其他试剂未经处理直接使用。

仪器或设备:WQF-510A型傅里叶变换红外光谱仪(北京北分瑞利分析仪器公司)、差示扫描量热仪DSC 204F1型(德国NETZSCH公司)、热重分析仪Pyris 1 TGA(美国PerkinElmer公司)、S-4800场发射扫描电子显微镜(日本HITACHI公司)、力学试验机(美国Instron公司)、Taber耐磨仪(天津金孚伦科技有限公司)、邵氏D硬度计(LX-D,温州)。

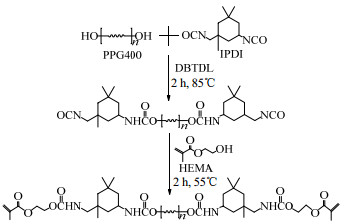

2.2 PUA的合成在表 1中列出了以HEMA封端的PU预聚体的配方。于室温下称取指定质量IPDI和经脱水的PPG400、DOP加入到装有搅拌器、温度计和氮气保护的四口烧瓶中,搅拌均匀并通过油浴升温至85 ℃,加入适量催化剂DBTDL,在此温度下反应2 h,即可得到以-NCO封端的PU预聚体。随后将反应液冷却至55 ℃左右,加入计量好的HEMA和微量阻聚剂对苯二酚,对PU预聚体进行封端处理,反应时间2 h,得到端基为不饱和双键的PUA。图 1所示为制备PUA的反应示意图。

|

图 1 PUA的制备过程 Fig.1 Synthetic route of PUA |

|

|

表 1 HEMA 封端的 PU 预聚物的配方 Table 1 Chemicals for the synthesis of HEMA-terminated polyurethane pre-polymer |

称取指定量的PVC糊树脂,以PUA为改性剂,DOP为增塑剂,TMPTMA为助交联剂,DBTDL为稳定剂,适量DCP为引发剂,配制成复合树脂液,充分搅拌后加入一定配比的填料CaCO3、SiO2及石墨,共混均匀后在室温下放置48 h,然后将混合物于150 ℃下在模具中固化成型。改变TMPTMA/PUA的配比(100/0、75/25、50/50、25/75和0/100),研究该配比对复合材料性能的影响。

2.4 测试及表征FT-IR:使用WQF-510A型傅里叶变换红外光谱仪对合成的PU及PUA进行扫描测试,扫描范围400~4 000 cm-1。

DSC:使用差示扫描量热仪(NETZSCH)对试样的固化过程进行DSC扫描,升温速率10 K·min-1,升温范围为50~250 ℃。

TGA:使用Perkin-Elmer TGA-1测试仪对固化后的试样进行测试,N2氛围,升温速率10 K·min-1,温度范围50~600 ℃。

断面形貌:使用S-4800(Hitachi,Japan)扫描电镜在扫描电压5 kV的条件下对断面(液氮中脆断)进行观测。

力学性能测试:使用Instron Mechanical Tester按照GB/T1040-92标准测试复合材料的力学性能,拉伸样条规格为Ⅱ型试样,拉伸速度为5 mm·min-1,取3次测量平均值作为结果。

耐磨性测试:使用Taber耐磨试验机按照ASTM D1044塑料耐磨蚀性试验标准测试复合材料的耐磨性能,取3次测量平均值作为结果。

邵氏硬度:使用邵氏D硬度计(LX-D,温州)按照GB/T531-1999硬度测试标准测定复合材料的硬度,取5次测量的平均值作为结果。

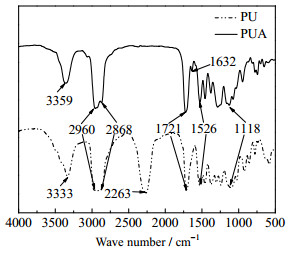

3 实验结果及分析 3.1 红外光谱图 2所示为PU预聚体和PUA的红外光谱图。在PU的红外光谱图中,3 333 cm-1为氨基甲酸酯中N-H的特征吸收峰,2 960~2 868 cm-1范围内包括甲基、亚甲基和次甲基的对称与不对称伸缩振动峰,2 263 cm-1为-NCO特征吸收峰,1 721 cm-1为-C=O伸缩振动吸收峰,1 526 cm-1为仲酰胺的“酰胺Ⅱ峰”,即-C-N-H弯曲振动峰,1 118 cm-1为脂肪族C-O-C的特征吸收峰,表明成功合成了以-NCO封端的PU预聚体。在PUA的红外光谱图中,3 359 cm-1为-OH和N-H的特征吸收峰,1 632 cm-1为C=C伸缩振动峰,表明成功将HEMA通过封端反应引入到PU链中。另外,2 263 cm-1并没有出现-NCO基团的特征吸收峰,说明对PUA中基本无-NCO基团存在,封端反应充分。

|

图 2 PU和PUA的红外谱图 Fig.2 FTIR spectra of PU and PUA |

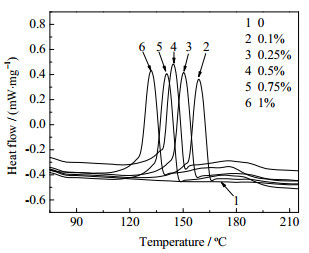

在固定TMPTMA/PUA比例为50/50的条件下,考察了引发剂对固化过程的影响。在图 3和表 2分别示出了不同DCP用量时PUA/PVC固化反应的DSC曲线及对应的固化反应参数。当不加DCP时,PUA/TMPTMA/PVC体系固化时无十分明显的放热峰,说明TMPTMA/PUA的聚合及交联反应缓慢且较平衡;加入DCP后,则固化过程在160~130 ℃出现显著的放热峰,且随DCP用量提高,固化过程的始聚温度、峰值温度及终止温度均随DCP用量提高而降低,且总放热量有所增大。表明DCP可以促进TMPTMA/PUA的交联反应。从表 2还可以看出在180 ℃左右出现的二次放热峰,表明在该温度以下固化反应并不完全,由于升温速率较快,部分单体及预聚体来不及聚合,当温度升高到更高温度时,则会进一步发生热聚合。

|

图 3 DCP用量对PUA/PVC固化体系的影响 Fig.3 Effects of DCP dosages on PUA/PVC curing reaction |

|

|

表 2 DCP用量对固化过程的影响 Table 2 Effects of DCP dosages on curing reaction |

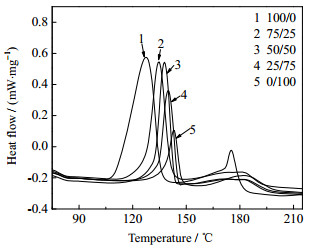

在图 4和表 3中展示的TMPTMA/PUA比例对固化过程的影响,从DSC曲线中可以发现体系仅有一个玻璃化转变温度(Tg),说明在一定程度上PUA和PVC有着良好的相容性,证明PVC/PUA体系是分子级的相互缠结而不是简单的物理共混。随着PUA比例的提高,固化反应的始聚温度、峰值温度以及终止温度都会升高,而总放热量则降低,这表明体系固化程度随PUA比例的提高而降低。从聚合反应中链段运动理论来讲,寡聚物PUA相对分子质量比TMPTMA大,分子链比TMPTMA长,PUA在长链两端含有双键,为双官能度的大分子,而TMPTMA则是三官能度的小分子,所以PUA链段柔性虽好,但其聚合活性却比TMPTMA要低,不宜形成高密度的连续交联网络,导致了随着PUA用量的增加,体系固化程度逐渐降低。

|

图 4 TMPTMA/PUA组成比对体系固化的影响 Fig.4 Effects of TMPTMA/PUA ratios on PUA/PVC curing reaction |

|

|

表 3 TMPTMA/PUA比例对固化反应的影响 Table 3 Effects of TMPTMA/PUA ratios on the curing reaction |

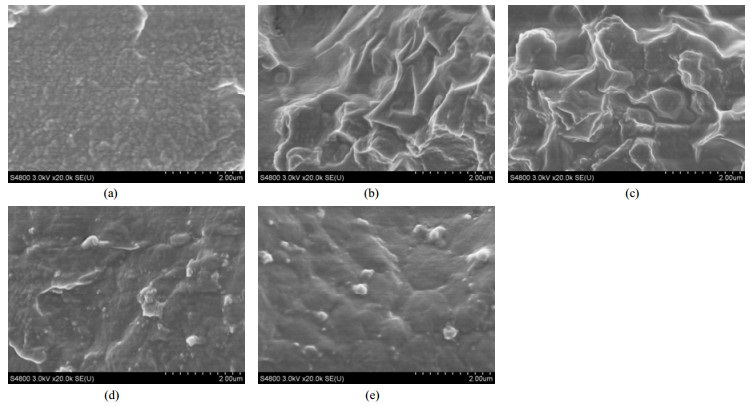

图 5为TMPTMA/PUA比例不同时所对应的复合材料的断面SEM图。从图 5(a)中可以看出,当体系中不含PUA时,复合材料无明显的相分离现象;随着PUA的加入,复合材料内出现相分离现象,断面粗糙度增大,如图 5(b)、5(c)所示;随着PUA比例的继续提高,体系的相容性逐渐下降;当PUA含量达到50%后,断面内出现PUA的团聚现象(图 5(d)、5(e))。很显然,PUA含量过高导致复合材料出现的严重相分离现象会对材料力学性能有负面影响,必须将TMPTMA/PUA比例控制在合适的范围内。

|

图 5 不同TMPTMA/PUA配比条件下材料的SEM图 Fig.5 SEM micrographs of fractured surfaces of SIPNs with different TMPTMA/PUA ratios (a) 100/0 (b) 75/25 (c) 50/50 (d) 25/75 (e) 0/100 |

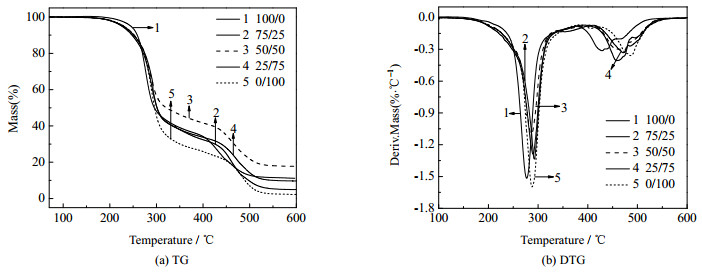

图 6展示了复合材料的热性能分析结果。从图 6(a)中可以看出,该复合材料主要有2个降解过程:第1阶段发生在230~380 ℃,此阶段失重主要是长链分子的分解以及塑化剂的挥发;第2阶段发生在390~550 ℃,此阶段主要是聚合物中C―C键的断裂[14]。表 4给出了失重率为10%、50%以及2阶段最大失重速率的分解温度参数。可以看出,各体系的初始分解温度相差不大。当失重率为50%时,不同TMPTMA/PUA组成比体系的分解温度都有不同程度的提高,其中组成比为50/50的半互穿网络的分解温度最高,相比于不加PUA的c-PVC,分解温度提升了30 ℃,这一方面是由于PUA本身特殊的软硬段结构导致其耐热性强于PVC,另一方面PUA与PVC所形成的半互穿网络以及它们之间的范德华力会提高体系在高温下的热稳定性。

|

图 6 不同TMPTMA/PUA配比复合材料的TG及DTG曲线 Fig.6 TG and DTG curves of the composite with different TMPTMA/PUA ratios |

|

|

表 4 不同 TMPTMA/PUA 配比复合材料的 TG 及 DTG 参数 Table 4 TG and DTG results of composites with different TMPTMA/PUA ratios |

从DTG曲线(图 6(b))以及表 4中可以得知,相比于无PUA相的c-PVC,TMPTMA/PUA组成比为50/50的半互穿网络,第1阶段及第2阶段最大分解速率所对应的温度分别提高了21 ℃和44 ℃,说明PUA可提高复合材料的热稳定性。

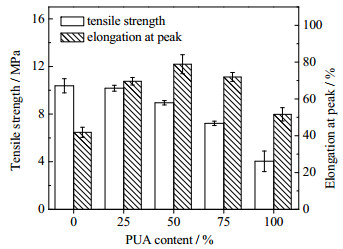

3.6 力学性能图 7展示了TMPTMA/PUA组成比对复合材料力学性能(拉伸强度和断裂伸长率)的影响。随PUA比例的增大,材料断裂伸长率先升高后降低;当PUA相含量为50%时,材料断裂伸长率达到最大,相比于不添加PUA的复合材料,断裂伸长率提高了90.7%;当PUA含量超过50%时,材料的断裂伸长率出现下降。当PUA含量较低时,PUA分子链中的聚醚软段在SIPNs中可以起到分子内增塑作用,使得原本交联体系一定程度上由脆性断裂转变为韧性断裂,所以断裂伸长率会上升;当PUA含量超过50%时,如前面SEM讨论所提到的,体系内出现PUA的团聚现象,材料相分离程度加剧,由于PUA分子量较大,发生聚合交联反应时链段运动相对于TMPTMA更加不易进行,同时双键含量的下降也会导致体系交联度大幅下降,PUA和PVC的相互缠结度下降,材料更易发生断裂,断裂伸长率会下降。另外,随着体系中PUA比例的提高,材料拉伸强度会不断下降。PUA比例上升,TMPTMA比例下降,交联网络的交联点随之减少,体系交联程度逐渐降低,同时PUA含量提高,体系中聚醚软段含量随之提高,导致复合材料的拉伸强度有所下降。当PUA相含量为50%时,与不加PUA的参考样品相比,拉伸强度降低了13%。

|

图 7 PUA含量对拉伸强度和断裂伸长率的影响 Fig.7 Effects of PUA contents on tensile strength and elongation at peak |

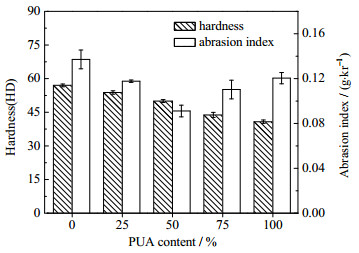

研究还考察了TMPTMA/PUA比例对材料的硬度和耐磨性的影响,结果示于图 8中。可以发现,随PUA比例的提高,材料硬度降低,这与HA等[15]的报道相一致。磨耗指数(该指数越大,则耐磨性越差)呈现出先降低后升高的变化趋势,说明复合材料的耐磨性能随着PUA含量的增大先升高后降低,存在最佳耐磨性的配方比例。根据SAY等[16]的研究,树脂材料的磨损量与硬度成负相关,相关指数为-0.92。但是由于复合材料的复杂性会使其相关性出现矛盾,由IPDI合成的PU本身有着优异的耐磨性能,PUA的加入虽然使体系在硬度上有所下降,但是会在一定程度上提高其耐磨性能,从而导致相关性有所改变。当TMPTMA/PUA = 50/50时,其耐磨性能达到最佳;继续提高PUA的比例,会导致材料的相容性严重变差,进而影响到材料的耐磨性能。

|

图 8 PUA含量对硬度和磨耗指数的影响 Fig.8 Effects of PUA contents on hardness and abrasion index |

采用交联固化法成功制备了TMPTMA/PUA/PVC半互穿网络材料,红外光谱分析证明PUA的成功合成;DSC分析体系固化过程发现放热峰的始聚温度、峰值温度及终止温度随引发剂DCP用量的增加而降低,但总体放热量变化不大;随着PUA比例的提高,固化过程放热量有所降低;SEM分析表明,当PUA比例适中时,复合材料不会出现明显相分离,但PUA在交联组分中的比例超过50%时,复合材料出现较严重的相分离,会直接影响材料的力学性能。TGA分析表明PUA可改善材料的耐热性;随着PUA比例的提高,材料的硬度和拉伸强度虽有所下降,但断裂伸长率和耐磨性则是先提高后下降;当TMPTMA/PUA = 50/50时,体系硬度和拉伸强度分别下降了12.3%和13%,但耐磨性和断裂伸长率分别提高了33.6%和90.7%。适量的PUA可以改善复合材料的韧性、耐磨性以及热稳定性,获得综合性能更好的改性PVC材料。

| [1] |

MOULAY S. Chemical modification of poly (vinyl chloride)-still on the run[J]. Progress in Polymer Science, 2010, 35(3): 303-331. DOI:10.1016/j.progpolymsci.2009.12.001 |

| [2] |

YASSIN A A, SABAA M W. Degradation and stabilization of poly (vinyl chloride)[J]. Journal of Macromolecular Science, Part C, 1990, 30(3/4): 491-558. |

| [3] |

S THRE B, GILBERT M. Peroxide crosslinking of plasticized poly (vinyl chloride)[J]. Polymer, 1996, 37(15): 3379-3386. DOI:10.1016/0032-3861(96)88485-0 |

| [4] |

GARC A-CASTA EDA C, BENAVIDES R, MART NEZ-PARDO M E, et al. Crosslinking of rigid PVC by ionizing radiation to improve its thermal properties[J]. Radiation Physics and Chemistry, 2010, 79(3): 335-338. DOI:10.1016/j.radphyschem.2009.08.004 |

| [5] |

BOWMER T N, VROOM W I. Radiation crosslinking of poly (vinyl chloride) with trimethylolpropanetrimethacrylate.IV.Effect of diundecyl phthalate:dependence of physical properties on composition[J]. Journal of Applied Polymer Science, 1983, 28(11): 3527-3548. DOI:10.1002/app.1983.070281117 |

| [6] |

Y EZ-FLORESA I G, GILBERT M. Peroxide crosslinking of PVC foam formulations[J]. European Polymer Journal, 2000, 36(10): 2235-2241. DOI:10.1016/S0014-3057(99)00295-5 |

| [7] |

ZADHOUSH A, ESMAEILI M, GHAELI I. Crosslinking of plasticized PVC used in coated fabrics[J]. Journal of Vinyl & Additive Technology, 2009, 15(2): 108-112. |

| [8] |

THOMAS N L, GILBERT M, HOANG T. Cross-linking of unplasticised poly (vinyl chloride) with peroxide[J]. Plastics Rubber & Composites, 2006, 35(3): 112-116. |

| [9] |

THOMAS N L, ZHENG X. Peroxide crosslinking of rigid poly (vinyl chloride)[J]. Journal of Applied Polymer Science, 2007, 103(5): 2904-2909. DOI:10.1002/(ISSN)1097-4628 |

| [10] |

LI L, HE B, CHEN X. Epoxylsilane crosslinking of rigid poly (vinyl chloride)[J]. Journal of Applied Polymer Science, 2007, 106(6): 3610-3616. DOI:10.1002/app.v106:6 |

| [11] |

张晓文. PVC/三甲基丙烯酸三羟甲基丙烷酯/二苯甲酮体系紫外光辐射交联[J]. 合成橡胶工业, 1998, 21(1): 31-34. ZHANG X W. Ultraviolet irradiation crosslinking of PVC/trimethylol propane trimethacrylate/diphenyl ketone system[J]. China Synthetic Rubber Industry, 1998, 21(1): 31-34. |

| [12] |

胡福敏, 冯文, 邱加吉. 聚氯乙烯辐射交联的研究[J]. 辐射研究与辐射工艺学报, 1994, 12(3): 146-150. HU F M, FENG W, QIU J J. A research on radiation crosslinking of polyvinyl chloride[J]. Journal of Radiation Research & Radiation Processing, 1994, 12(3): 146-150. |

| [13] |

CRAWFORD E, LESSER A J. Mechanics of rubber particle cavitation in toughened polyvinylchloride (PVC)[J]. Polymer, 2000, 41(15): 5865-5870. DOI:10.1016/S0032-3861(99)00787-9 |

| [14] |

HEZMA A M, ELASHMAWI I S, RAJEH A, et al. Change spectroscopic, thermal and mechanical studies of PU/PVC blends[J]. Physica B Condensed Matter, 2016, 495: 4-10. DOI:10.1016/j.physb.2016.04.043 |

| [15] |

HA C S, KIM Y, LEE W K, et al. Fracture toughness and properties of plasticized PVC and thermoplastic polyurethane blends[J]. Polymer, 1998, 39(20): 4765-4772. DOI:10.1016/S0032-3861(97)10326-3 |

| [16] |

SAY E C, CIVELEK A, NOBECOURT A, et al. Wear and microhardness of different resin composite materials[J]. Operative Dentistry, 2003, 28(5): 628-634. |