2. 中科院可再生能源重点实验室,广东 广州 510640;

3. 广东省新能源和可再生能源研究开发和应用重点实验室,广东 广州 510640;

4. TCL 空调器(中山)有限公司,广东 中山 528427

2. Key Laboratory of Renewable Energy, Chinese Academy of Sciences, Guangzhou 510640, China;

3. Guangdong Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, China;

4. TCL Air Conditioner (Zhongshan) Co. Ltd., Zhongshan 528427, China

蒸发器是制冷/热泵装置中的重要换热设备,广汽应用于石油、化工、制冷等行业。目前,常用的蒸发器主要有干式和满液式两种,降膜式蒸发器尽管具有一定的技术优势,但其产品相对不成熟,仍处于研发阶段[1, 2]。通常,满液式蒸发器用于大型冷水机组,主要缺点是回油困难、制冷剂充注量大。干式蒸发器用于中、小型冷水机组,其主要优点是调节性能好、回油容易、制冷剂量小,主要缺点是换热性能较差、流阻大。由于需在制冷和制热两种工况下运行,只有干式蒸发器适合于热泵机组中使用[3]。从理论上讲,干式蒸发器的传热性能比满液式蒸发器好[4],但是,在实际应用中,传统干式蒸发器的制冷效果比满液式蒸发器差[5],这说明干式蒸发器的传热潜力在实际应用中没有发挥出来。

传统干式蒸发器主要为折流板管壳式换热器,针对弓形折流板换热器管外流动的诸多弊端,近年来,几种螺旋折流板的新结构被提出,如连续螺旋折流板[6]、结合螺旋折流板[7]、结合多壳程螺旋折流板[8]、三分螺旋折流板[9]等等。实验和数值研究证实,非连续螺旋折流板的综合换热性能和污染特性优于传统的弓形折流板[10~15]。另外一种常见的管壳式换热器是折流杆式换热器[16, 17],与折流板换热器相比,其壳程的传热强化主要是对支撑结构进行改进,以改变流体的流动形态,从而使换热得到强化和减少阻力损失。但是,上述干式蒸发器仍然存在换热性能不佳、流阻大的缺点。自支撑型换热器主要是利用各种相邻螺旋管的凸点接触进行支撑,较之传统的折流板换热器,省去了折流板,从而使得壳程与管程之间的流体可以实现逆流流动换热,且降低了壳程的流动阻力。近年来,一些学者对自支撑型换热器进行了相关研究,谭祥辉等[18]对螺旋扁管换热器壳程传热与压降性能进行了实验研究,通过与折流杆、折流板换热器分别进行比较发现,螺旋扁管换热器具有传热效果好、压降低的特点。朱冬生等[19~21]等对内螺纹扭曲椭圆管复合强化传热器传热和压降性能进行了测试,并拟合得到对流传热系数和流动摩擦阻力系数与管内流体雷诺数的计算准则关系式。对满液式蒸发器中螺旋扁管池沸腾传热进行了实验研究,并将螺旋扁管满液式蒸发器应用于螺杆式冷水机组,测试结果表明:总传热系数提高了15%左右。对扭曲椭圆管换热器进行了数值模拟,模拟结果表明,扭曲椭圆管换热器的传热和压降性能都随着扭曲管长短轴比B/A的增大而增大,随着扭矩P的减小而增大。尽管研究人员对自支撑螺旋管进行了大量的研究,并得出了自支撑螺旋管换热器具有更高的传热效率和更低的管外流阻的优越性能,但是,大部分是在对单管或多根管的基础上进行研究得出的结论。对于自支撑型螺旋管应用于干式蒸发器,并进行实际应用的研究很少见。本文将在干式蒸发器管外流体的传热及管内制冷剂相变传热机理的理论基础上,采用非对称空间传热理念,研发一种高效传热和节能的新型顺紊流自支撑型干式蒸发器,并对比传统折流板干式换热器,将其应用于风冷热泵进行实验研究。

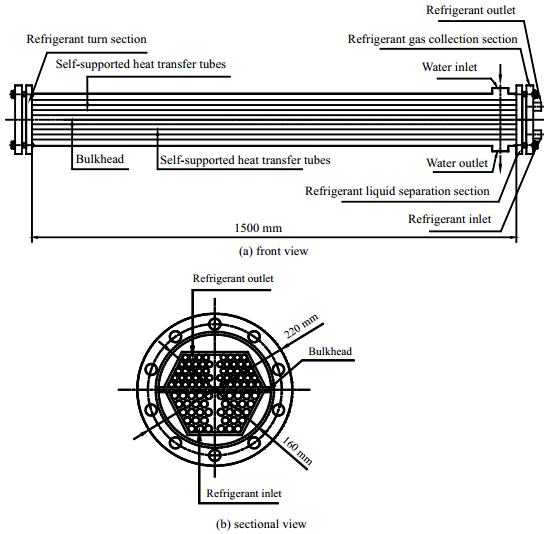

2 实验装置与测试 2.1 新型干式蒸发器换热原理及主要结构尺寸如图 1所示,新型顺紊流自支撑型干式蒸发器采用螺旋换热管,通过相邻螺旋换热管的凸点实现螺旋管束管与管之间的自支撑,并在管束外用绑带捆扎,加固管束,不需要使用折流板。由于去掉折流板,使得管程和壳程的流体沿管壁可在同一水平或垂直方向上流动,从而可实现逆流对流换热,使其达到最大传热温差的效果。

|

图 1 新型干式蒸发器示意图 Fig.1 Structure of the novel dry-expansion evaporator |

制冷剂在换热管内流动存在相变换热,由此导致制冷剂的体积发生急剧变化,气、液制冷剂的对流传热系数相差很远,若采用上下对称传热设计理念,势必导致传热效果不佳。新型顺紊流自支撑型干式蒸发器通过上下管程非对称传热实现管内制冷剂蒸发由液态低体积流量向气态高体积流量过渡,尽量发掘制冷剂管内高效传热的潜力;上下管程换热管不等传热面积,但上下壳程流体空间相等,保证载冷剂的流速相同,使干式蒸发器的各局部对流换热系数大大提升。此外,流体在螺旋管管程和壳程流动,由于压力和离心力的共同作用,可加强管内外流体扰动,减少流体边界层厚度,从而减少流体热阻,提高流体传热性能。新型顺紊流自支撑型干式蒸发器主要基于以上换热原理来达到强化传热的效果,其主要结构尺寸参数如表 1所示。

| 表 1 新型干式蒸发器主要参数 Table 1 Main parameters of the novel dry-expansion evaporator |

为了测试新型顺紊流自支撑型干式蒸发器对风冷热泵性能的影响,并与传统折流板管壳干式蒸发器进行对比,本文将两种干式蒸发器分别安装在型号为LSRFM65的模块式风冷热泵上,并利用合作企业的焓差实验室进行相关的性能测试。

图 2为风冷热泵实验测试示意图,模块式风冷热泵由两个模块组成,其中,压缩机1采用涡旋压缩机,型号为C-SC903H8H;冷凝器2为风冷冷凝器,换热器为两排φ9.52钛金亲水膜翅片,40根U型管,片距1.5 mm,迎风面尺寸:1840 mm×1016 mm,冷凝风机3的电机型号为YLS-1100W-6P;四通阀4型号为STF-11,气液分离器5型号为ZYG-41,节流装置6为热力膨胀阀TGEX11;蒸发器7为干式蒸发器,制冷剂为R22,循环水泵8选型为IS-65-50-160(J),循环水箱9的有效容积为2.5 m3。整个实验装置是在合作企业的协助下搭建起来的,模块式风冷热泵安装于焓差实验室的室外侧控制室内,风冷热泵冷冻水/热水由水侧部分的系统来控制,以满足实验测试要求。图中箭头方向示意为制冷循环,通过四通阀,可实现制冷/制热工况的转换。

|

图 2 带干式蒸发器的风冷热泵测试示意图 Fig.2 Schematic diagram of air-cooled heat pump with a dry-expansion evaporator 1. compressor 2. heat exchanger outdoor 3. cooled fan 4. four-way valve 5. gas-liquid separator 6. thermal expansion valve 7. dry-expansion evaporator 8. water pump 9. water tank |

实验主要测试带新型顺紊流自支撑性干式蒸发器的风冷热泵的主要性能参数, 包括制冷量、制热量、耗电量、性能系数等。同时,也对比测试新型干式蒸发器和传统折流板干式蒸发器对风冷热泵机组各主要参数及性能的影响,从而实验验证新型干式蒸发器的优点。某型号传统折流板干式蒸发器的主要参数如表 2所示。

| 表 2 传统折流板干式蒸发器的主要参数 Table 2 Main parameters of the conventional baffle dry-expansion evaporator |

实验测试数据运用计算机和自动采集系统进行采集和实时监控。实验中使用的测试仪器主要参数如表 3所示。

| 表 3 主要测试仪器 Table 3 Apparatuses for different measurements |

风冷热泵在制冷和制热工况时,其制冷/制热量的测试采用液体载冷剂法,制冷量(Qe)等于蒸发器的换热量,根据冷冻水的流量和温差计算,其计算公式为:

| $ {Q_{\text{e}}} = {m_{\text{e}}} \cdot {c_{{\text{p,e}}}} \cdot \Delta {t_{\text{e}}} = {\rho _{\text{e}}} \cdot {V_{\text{e}}} \cdot {c_{{\text{p,e}}}} \cdot ({t_{{\text{e}},1}} - {t_{{\text{e}},2}}) $ | (1) |

式中,me为冷冻水质量流量,kg×m-3;cp, e为冷冻水比热,kJ×kg-1·℃-1;Ve为冷冻水体积流量,m3×s-1;te, 1为冷冻水进口温度,℃;te, 2为冷冻水出口温度,℃。

风冷热泵的制热量(Qc)等于冷凝器的换热量,可根据制热水的流量和温差来计算,其计算公式为:

| $ {Q_{\text{c}}} = {m_{{\text{c }}}} \cdot {c_{{\text{p,c}}}} \cdot \Delta {t_{\text{c}}} = {\rho _{\text{c}}} \cdot {V_{\text{c}}} \cdot {c_{{\text{p,c}}}} \cdot ({t_{{\text{c,}}2}} - {t_{{\text{c,}}1}}) $ | (2) |

式中,mc为热水质量流量,kg×m-3;cp, c为热水比热,kJ×kg-1·℃-1;Vc为热水体积流量,m3×s-1;tc, 1为热水进口温度,℃;tc, 2为热水出口温度,℃。

2.3.2 风冷热泵性能系数的计算风冷热泵采用电力作为动力,耗电设备有压缩机和冷凝风机,则其性能系数(COP)定义为:

| $ COP = \frac{{{Q_{\text{e}}}}}{{{P_{\text{c}}} + {P_{\text{f}}}}} $ | (3) |

| $ COP = \frac{{{Q_{\text{c}}}}}{{{P_{\text{c}}} + {P_{\text{f}}}}} $ | (4) |

式中,Pc为压缩机功率,kW;Pf为风机功率,kW;均由实测得到。式(3)、(4)分别表示制冷和制热性能系数。

实验是在尽量保证两种换热器同等换热能力条件下,验证新型干式蒸发器的传热性能优势,即验证新型干式蒸发器换热面积的省量。根据所选的实验测试设备精度及二次方公式的分析可以得到,本测试系统制冷量的测试误差为5.96%,对应的制冷性能系数的测试误差为7.96%;制热量的测试误差为5.22%,对应的制热性能系数的测试误差为7.22%,基本满足工程实际应用的需要。

3 实验结果与分析模块式风冷热泵的制冷和制热测试工况通过焓差实验室来调节和控制。制冷时,室外侧测试得到的干球温度为34.99℃,湿球温度为23.99℃;制热时,室外侧测试得到的干球温度为7.06℃,湿球温度为5.98℃。

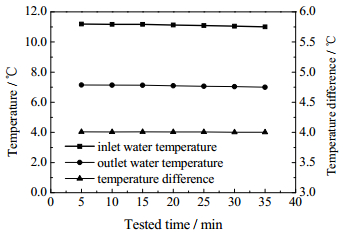

3.1 制冷工况测试结果实验测得新型干式蒸发器的冷冻水进、出口温度和温差如图 3所示。在测试期间,新型干式蒸发器冷冻水进、出口水温相对稳定,其进水温度平均值为11.12℃,出水温度平均值为7.09℃,平均温差为4.03℃。

|

图 3 冷冻水进出口水温及温差关系图 Fig.3 Relationship between the inlet/outlet water temperatures of cooled water and temperature difference |

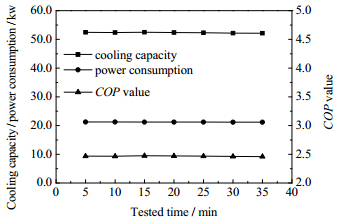

制冷工况时,风冷热泵的制冷量、压缩机和风机功耗以及制冷性能系数(COP)如图 4所示。在测试期间,风冷热泵的平均制冷量为52.33 kW,压缩机和风机平均总功耗为21.21 kW,制冷工况下的平均COP值为2.47。

|

图 4 风冷热泵制冷量、耗电量及性能系数关系图 Fig.4 Relationship between cooling capacity and power consumption of the air-cooled heat pump and COP |

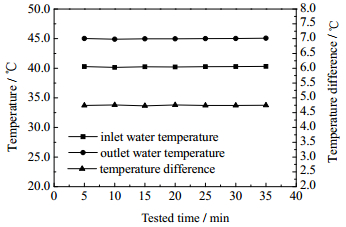

实验测得新型干式蒸发器热水进、出口温度和温差如图 5所示。在测试期间,新型干式蒸发器热水进出口水温相对稳定,其进水温度平均值为40.24℃,出水温度平均值为44.99℃,平均温差为4.75℃。

|

图 5 热水进出口水温及温差关系图 Fig.5 Relationship between the inlet/outlet water temperatures of heating water and temperature difference |

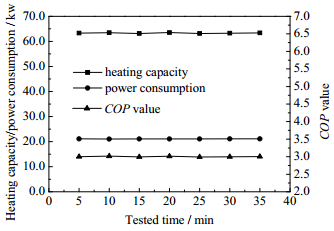

制热工况时,风冷热泵的制热量、压缩机和风机功耗以及性能系数(COP)如图 6所示。在测试期间,风冷热泵的平均制热量为63.32 kW,压缩机和风机平均总功耗为21.09 kW,制冷工况下的平均COP值为3.0。

|

图 6 风冷热泵制热量、耗电量及性能系数关系图 Fig.6 Relationship between heating capacity and power consumption of the air-cooled heat pump and COP |

为了对比分析新型干式蒸发器和传统折流板干式蒸发器对风冷热泵性能的影响,将这两种干式蒸发器装配在同一型号(LSRFM65)模块式风冷热泵实验台上进行测试,其结果如表 4所示。

| 表 4 风冷热泵主要性能参数对比 Table 4 Comparison of main performance parameters of air-cooled heat pumps |

由表 4的测试数据可知,在相同的制冷工况测试条件下,装配新型干式蒸发器的模块式风冷热泵的制冷量为52.33 kW,消耗的电功率为21.21 kW;装配传统折流板干式蒸发器的模块式风冷热泵的制冷量为49.99 kW,消耗的电功率为21.42 kW;前者的制冷量比后者高4.7%,消耗的电功率比后者低1.0%,计算可得前者的制冷性能系数为2.47,后者的制冷性能系数为2.33,前者比后者提高了6.0%。在相同的制热工况测试条件下,装配新型干式蒸发器的模块式风冷热泵的制热量为63.32 kW,消耗的电功率为21.09 kW;而装配传统折流板干式蒸发器的模块式风冷热泵的制热量为55.38 kW,消耗的电功率为21.35 kW;前者的制热量比后者高14.3%,消耗的电功率比后者低1.2%,计算可得前者的制热性能系数为3.0,后者的制热性能系数为2.59,前者比后者提高了15.8%。

新型干式蒸发器的性能优于传统折流板干式蒸发器,其主要原因有:1) 新型干式蒸发器采用了纯逆流的对流传热方式,在相同的传热温差条件下,较之传统折流板干式蒸发器的汊流对流传热方式,其传热效率高。2) 新型干式蒸发器针对制冷剂在蒸发器内存在气液相变传热的特点,根据制冷剂在气态和液态条件下,所要求的传热空间不同的特征,采用非对称传热设计理论,满足制冷剂在气态和液态时所需的传热空间比例要求,保证气态和液态制冷剂的最佳流速,从而提高换热管内制冷剂的表面传热系数。3) 新型干式蒸发器采用螺旋强化传热管,在压力和离心力的共同作用下,对换热管内外流体产生扰动作用,有利于减少管内外流体的流动边界层厚度,降低流体热阻,提高管内外流体的表面传热系数。由测试数据可得,新型干式蒸发器的总传热系数比传统折流板干式蒸发器高很多,即使在前者的换热面积比后者减少33.3%的情况下,前者的换热效果仍比后者好,因此,对应的模块式风冷热泵的性能前者也比后者好。同时,由于前者的换热面积减少,其体积也相应较少,更加紧凑,从而,使得前者的制冷剂充注量比后者也减少。

4 结论针对传统折流板干式蒸发器存在换热性能不佳、流阻大的缺点,研发一种新型顺紊流自支撑型干式换热器,装配在风冷热泵上,搭建实验台,对其性能进行测试。并对比测试带传统折流板干式蒸发器的风冷热泵,得出的结论如下:

(1) 测试得到配置新型干式换热器的模块风冷热泵的制冷量为52.33 kW,制冷性能系数为2.47,制热量为63.32 kW,制热性能系数为3.0。

(2) 实验对比测试配置传统折流板干式蒸发器的同一型号模块式风冷热泵,新型干式蒸发器的换热面积减少33.3%,模块式风冷热泵的制冷性能系数提高6.0%,制热性能系数提高15.8%,制冷剂充注量减少7.1%。

(3) 由实验测试结果可知,本文研制的新型顺紊流自支撑型干式蒸发器对比某型号传统折流板干式蒸发器,具有传热效果好,换热面积减少,节省了换热铜管,体积更紧凑的优点。装配在同一型号的模块式风冷热泵上,在相同的测试条件下,带新型干式蒸发器的模块式风冷热泵比带传统折流板干式蒸发器的模块式风冷热泵具有更高制冷和制热性能系数,有利于降低运行成本,具有节能的优点,同时,前者的制冷剂充注量较之后者也有所减少,有利于降低生产成本和减少对大气的污染。因此,新型顺紊流自支撑型干式蒸发器较之传统折流板干式换热器,具有节材、节能和环保的优势。

符号说明:

m --质量流量,kg×m-3

P --功率,kW

Qc --制热量,kW

Qe --制冷量,kW

Cp --比热,kJ×kg-1·℃-1

t --温度,℃

V --体积流量,m3×s-1

下标

1 --进口

2 --出口

c --压缩机

f --风机

c --冷凝器

e --蒸发器

p --压力

| [1] | ZHANG Meng(张猛), ZHOU Guo-yan(周帼彦), ZHU Dong-sheng(朱冬生) . Research progress of falling-film evaporator(降膜蒸发器的研究进展)[J]. Fluid Machinery(流体机械) , 2012, 40 (6) : 82-86. |

| [2] | WANG Xue-hui(王学会), YUAN Xiao-rong(袁晓蓉), WU Mei-gao(吴美高) , et al. Research progress of horizontal falling film evaporation refrigeration system(制冷用水平降膜式蒸发器研究进展)[J]. Journal of Refrigeration(制冷学报) , 2014, 35 (2) : 19-29. |

| [3] | LIU Bin(刘斌) . Application and design optimization of dry-expansion shelland tube evaporator(干式管壳蒸发器的应用和优化设计)[J]. Refrigeration and Air-Conditioning(制冷与空调) , 2007, 7 (2) : 40-42. |

| [4] | CHEN Pei-ling(陈沛霖), YUE Xiao-fang(岳肖芳) . Air conditioning & refrigeration technology handbook(空调与制冷技术手册)[M]. Shanghai(上海): Tongji University Press(同济大学出版社), 1989: 795-800. |

| [5] | PAN Li-jun(潘丽君) . The difference between flooded chiller and normal chiller(满液式蒸发器与干式蒸发器的区别)[J]. Refrigeration(制冷) , 2011, 30 (3) : 80-83. |

| [6] | Peng B T, Wang Q W, Zhang C , et al. An experimental study of shell-and-tube heat exchangers with continuous helical baffles[J]. Journal of Heat Transfer , 2007, 129 (10) : 1425-1431. DOI:10.1115/1.2754878. |

| [7] | CHEN Gui-dong(陈贵冬), CHEN Qiu-yang(陈秋炀), ZENG Min(曾敏) , et al. Numerical studies on combined multiple shell-pass shell-and-tube heat exchangers with helical baffles(组合式多壳程螺旋折流板管壳式换热器数值模拟研究)[J]. Journal of Engineering Thermo-Physics(工程热物理学报) , 2009, 30 (8) : 1357-1359. |

| [8] | Chen G D, Wang Q W.Experimental and numerical studies of shell-and-tube heat exchangers with helical baffles[J].ASME 2009 Heat Transfer Summer Conference Collocated with the InterPACK09 and 3rd Energy Sustainability Conferences, San Franciso:Americom Society of Mechanical Engineers 2009, 18(5):601-609. |

| [9] | Chen Y P, Sheng Y J, Dong C , et al. Numerical simulation on flow field in circumferential overlap trisection helical baffle heat exchanger[J]. Applied Thermal Engineering , 2013, 50 (1) : 1035-1043. DOI:10.1016/j.applthermaleng.2012.07.031. |

| [10] | Master B I, Chunangad K S, Boxma A J , et al. Most frequently used heat exchangers from pioneering research to worldwide applications[J]. Heat Transfer Engineering , 2006, 27 (6) : 4-11. DOI:10.1080/01457630600671960. |

| [11] | Lei Y G, He Y L, Chu P , et al. Design and optimization of heat exchangers with helical baffles[J]. Chemical Engineering Science , 2008, 63 (17) : 4386-4395. DOI:10.1016/j.ces.2008.05.044. |

| [12] | Wang C, Zhu J G, Sang Z F . Experimental studies on thermal performance and flow resistance of heat exchangers with helical baffles[J]. Heat Transfer Engineering , 2009, 30 (5) : 353-358. DOI:10.1080/01457630802414540. |

| [13] | Zhang J F, Li B, Huang W J , et al. Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with middle-overlapped helical baffles and segmental baffles[J]. Chemical Engineering Science , 2009, 64 (8) : 1643-1653. DOI:10.1016/j.ces.2008.12.018. |

| [14] | Wang Q W, Chen G D, Chen Q Y , et al. Review of improvements on shell and tube heat exchangers with helical baffles[J]. Heat Transfer Engineering , 2010, 31 (10) : 836-853. DOI:10.1080/01457630903547602. |

| [15] | Sirous Z M, Farhad N T, Kazem R , et al. Tube bundle replacement for segmental and helical shell and tube heat exchangers:performance comparison and fouling investigation on the shell side[J]. Applied Thermal Engineering , 2013, 51 (1-2) : 1162-1169. DOI:10.1016/j.applthermaleng.2012.10.025. |

| [16] | WU Jing-xing(吴金星), WEI Xin-li(魏新利), DONG Qi-wu(董其伍) , et al. Experimental investigation and development of the petal orifice-baffle longitudinal flow type heat exchangers(花瓣孔板纵流式换热器的研发与试验研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2008, 22 (2) : 205-209. |

| [17] | WANG Ying-shuang (王英双).Theoretical and experimental studies of fluid flow and heat transfer for logitudinal flow shell-and-tube heat exchanger (纵流管壳式换热器流动与传热性能的理论与实验研究)[D].Wuhan (武汉):Huazhong University of Science and Technology (华中科技大学), 2011. |

| [18] | TAN Xiang-hui(谭祥辉), SUN He(孙赫), ZHANG Li-zhen(张立根) , et al. Shell side heat transfer enhancement in twisted elliptical tube heat exchanger(扭曲椭圆管换热的壳程强化传热特性)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2012, 63 (3) : 713-720. |

| [19] | ZHU Dong-sheng(朱冬生), AN Dong-xu(安冬旭), LI Xia(李霞) , et al. Tube side performance of new efficient composite enhanced heat exchange(高效复合传热换热器的管程性能)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2014, 65 (2) : 453-459. |

| [20] | ZHU Dong-sheng(朱冬生), ZHOU Ji-cheng(周吉成), HUO Zheng-qi(霍正齐) , et al. Pool boiling heat transfer characteristics of twisted tube in flooded evaporator(满液式蒸发器中螺旋扁管的池沸腾传热)[J]. CIESC Journal (China)(化工学报) , 2013, 64 (4) : 1151-1156. |

| [21] | ZHU Dong-sheng(朱冬生), SHI Zhong-jing(石仲璟), QIAN Tai-lei(钱泰磊) , et al. Numerical simulation and field synergy analysis of twisted oval tube heat exchanger(扭曲椭圆管换热器的数值模拟及场协同分析)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29 (1) : 64-71. |