2. 河南省杰出外籍科学家工作室,河南 郑州 450001;

3. 浙江大学生物质化工教育部重点实验室,浙江 杭州 310027

2. Henan Center for Outstanding Overseas Scientists, Zhengzhou 450001, China;

3. Key Laboratory of Biomass Chemicals Engineering of Ministry of Education, Zhejiang University, Hangzhou 310027, China

生物质资源是一种可再生资源,可以转化为常规的固液气态燃料和其他化学品。近年来由生物质转化合成新型生物质基平台化合物─乙酰丙酸和乙酰丙酸酯引起了研究者们广泛的关注。乙酰丙酸是一种含羰基、羧基和α-氢的多官能团化合物,是合成各种化工产品的基本原料,在有机合成、农业、轻工业、医药行业等都具有广泛使用价值,而且进一步还可以转化为高辛烷值汽油和化学品的中间产物[1]。乙酰丙酸酯是一类重要的化学中间体和新能源化学品,具有高的反应特性和广泛的工业应用价值。

生物质基乙酰丙酸和乙酰丙酸酯均可从生物质原料出发,经不同的转化工艺路线制备。生物质基乙酰丙酸常采用生物质水解进行制备,而生物质基乙酰丙酸酯合成方法主要有:直接醇解法、经乙酰丙酸酯化、经5-氯甲基糠醛醇解和经糠醇醇解[2]。从原料来源和生产工艺来说,生物质直接醇解法是制备乙酰丙酸酯最绿色高效的工艺路线。据此,本文以生物质基乙酰丙酸和乙酰丙酸酯为目标产物,分别从生物质水解制备乙酰丙酸路径和生物质直接醇解制备乙酰丙酸酯路径入手,分析生物质原料、原料预处理和催化剂等对产物生成的影响,并对其研究现状及进展进行综述。

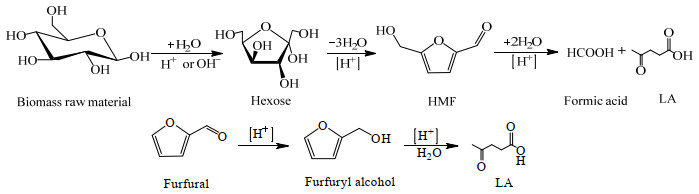

2 生物质基乙酰丙酸的制备 2.1 生物质生产乙酰丙酸的反应原理生物质制备乙酰丙酸主要有两种途径:第一种是先降解糖类生物质制备糠醛,得到糠醛后加氢生成糠醇,再经催化剂催化,在酸性条件下水解,然后进行开环和重排反应得到乙酰丙酸[3-5];第二种是将生物质原料如纤维素利用酸碱预处理的方法水解成单糖,在高温下这些单糖进一步降解成5-羟甲基糠醛和一些中间产物,在酸的条件下,5-羟甲基糠醛进一步降解为乙酰丙酸和甲酸(图 1)[6-7]。糠醛加氢成糠醇、再转化为乙酰丙酸的生产途径中,生产步骤多、工艺复杂。由酸直接高温催化生物质水解生成乙酰丙酸,由于方法简单、工艺条件容易控制、原料价格低廉,将成为乙酰丙酸主要的生产方法。

|

图 1 生物质制备乙酰丙酸的两种途径 Fig.1 Two routes for the preparation of levulinic acid from biomass |

木质纤维素生物质由于产量大和低成本特性,被认为是大规模生产乙酰丙酸的原料来源。木质纤维素生物质主要由纤维素,半纤维素,木质素和少量无机盐组成,不同的成分在酸催化水解过程中生成的产物也不同[8]。例如,衍生自纤维素和一小部分半纤维素的己糖可以直接转化为乙酰丙酸,而木质素,无机盐和半纤维素的大部分不能直接促成乙酰丙酸的产生。近年来,随着人们对于乙酰丙酸研究的不断深入,用于转化生成乙酰丙酸的原始生物质材料种类也不断扩大,如表 1所示。

|

|

表 1 不同生物质原料生产乙酰丙酸的实验数据 Table 1 Experimental data on the production of levulinic acid from different biomass materials |

玉米秸秆、水稻秸秆、小麦秸秆等在乙酰丙酸转化中,显示出良好的应用潜力。花生在我国许多省份都有大面积种植,每年花生产量巨大,花生果实可以被人们当作食物食用,但花生壳大多作为废弃物被处理掉,造成大量生物质资源的流失。花生壳中有近60%的粗纤维,居粗饲料之首,有很高的利用价值。张宁等[9]用花生壳作为原料,离子液体作溶剂协同固体酸催化制备乙酰丙酸,优化工艺条件后得到78.30%的乙酰丙酸产率。甘蔗糖蜜是制糖工业过程中的副产物[13],产量大且来源充足,组分含有的蔗糖、葡萄糖、果糖等还原糖较多,但考虑到工业技术和经济评估等问题,这些糖分目前已不适宜再用结晶的方式回收。宋道君等[13]以甘蔗糖蜜为原料,硫酸为催化剂水解制备乙酰丙酸,考察了不同甘蔗糖蜜的质量分数对于实验的影响,并最终得到了30.11%的平均产率。核桃在我国产量巨大,作为一种被人们广泛食用的坚果,果肉被加工成各种食品,但核桃壳大多被焚烧,不仅造成生物质资源浪费,更污染了环境。李亚萍[15]用核桃壳为原料,利用机械预处理的方法得到固态粉末,在固体酸的催化下制备乙酰丙酸,但核桃壳中纤维素含量不高造成了乙酰丙酸产率相对较低。浮萍是一种常见的水生植物[16],在丰富的营养条件下易于繁殖。浮萍的过度繁殖通常会导致水体中氧含量偏低,严重威胁其他水生植物的生长和水生动物的生存,从而造成严重的环境和生态问题。LIU等[16]以浮萍为原料,催化生产高附加值化学品乙酰丙酸。培养的浮萍在水溶液和乙醇中分别获得了52.00%的乙酰丙酸产量。这项工作为浮游植物转化为增值化学品和燃料提供了一个新的路线。

2.3 预处理的影响对于由木质纤维素材料生产乙酰丙酸,有效的预处理方法必须满足以下要求:(i)除去可溶性无机盐,木聚糖和/或木质素,并回收衍生自木聚糖或木质素的产物;(ii)改善纤维素的表面活性以及避免己糖的降解或损失;(iii)直接利用预处理的固体用于随后的酸水解过程;(iv)最小化预处理和随后的中和过程中使用的试剂的量以降低总生产成本。提高乙酰丙酸产率的方法之一就是通过预处理在水解之前从生物质中分离纤维素。已经开发了各种预处理方法,包括机械处理,酸处理,碱处理,热处理,微波处理等[17-18]。

机械处理是指对原料进行磨粉处理,目的是通过增大原料表面积进而增大反应的接触面积,便于反应的进行。CHIN等[18]采用球磨机对油棕果果穗纤维进行了不同时间的预处理。结果表明,12 h球磨预处理后的纤维可获得最高的乙酰丙酸产率,产率为52.08%。进一步的球磨预处理超过12 h对乙酰丙酸收率无显著影响。CHEN等[19]研究发现蒸汽爆破联合超微粉碎稻秆可以降低稻秆粒径,有效暴露出纤维素,提高原料接触面积,从而提高了乙酰丙酸的产率。

热处理方法是在高压热水的条件下,移除原料中的半纤维素,改变原料中的化学组分从而提高了纤维素的组分含量。KANG等[20]利用空气循环烤箱热处理桉树木材,在一定浓度的H2SO4溶液中反应,反应温度设置在150~170 ℃,反应时间根据反应温度的不同有所变化,处理后的木材中纤维素含量提高,最终乙酰丙酸的产率达到了72%。

酸碱处理是生物质预处理中应用最广泛的方法之一。处理方法是室温下在原料中加入稀酸或碱溶液,使原料中的半纤维素发生分解和溶出,从而分离出纤维素,进而提高后续反应的产物产率。徐超等[21]用碱液处理的方法从蔗渣中分离纤维素,考察了预处理对于乙酰丙酸产率的影响,然后与未进行预处理的结果进行对比。结果表明预处理后的原料中纤维素含量明显提高,进而增加了乙酰丙酸的产率。

微生物预处理是一种高效的预处理方式,主要分为两种形式,一种是用酶的催化活性来催化反应,另一种是加入某些菌进行发酵培养来催化反应。李湘苏[12]以小麦秸秆为原料,采用纤维素酶进行预处理,结果发现处理后得到的乙酰丙酸的产率相较于原来的产率提高了5.83%。

微波处理具有高效、无污染等优点,可以使纤维素水解的更加彻底,乙酰丙酸产率更高。张宁[22]采用微波预处理,以花生壳作为原料制备乙酰丙酸,结果与未采取微波预处理相比产率提高了11.57%。

2.4 催化剂催化生物质原料制备乙酰丙酸酯的反应是一个典型的酸催化反应,目前研究中使用的催化剂大多为固体酸,杂多酸,离子液体等,可以把催化剂的种类归为均相酸和非均相酸两大类,不同种类的催化剂体系催化效果不同,寻找高效实用的催化体系是制备乙酰丙酸酯的关键所在。

2.4.1 均相催化剂均相酸催化剂通常用于生物质水解以生产乙酰丙酸,常用的Brønsted酸H2SO4和HCl是两种最广泛使用和最有效的催化剂。它们的效率取决于反应条件和生物质类型[23]。据报道,葡萄糖在CrCl3和HCl催化的反应中获得了高产率的乙酰丙酸,能达到46%,并确定了两种催化剂之间的复杂相互作用[24]。YANG等[25]开发了一种混合酸体系,用Lewis酸和Brønsted酸催化葡萄糖生产乙酰丙酸,并且开发的CrCl3-H3PO4体系被证明具有很强的协同催化活性,可高效地将葡萄糖转化为乙酰丙酸。当CrCl3-H3PO4体系中CrCl3摩尔浓度比例为0.4~0.5时,混合酸体系表现出最高的协同催化活性[25]。但考虑到其毒性和成本,铬盐并不是理想的催化剂,所以要开发新型的金属盐作为催化剂。除Brønsted酸和Lewis酸外,还使用均相过渡金属盐。Cu2+和Fe3+可以加速纤维素在200 ℃时对葡萄糖的水解反应,可以高效的将纤维素转化为乙酰丙酸[25]。

2.4.2 非均相催化剂考虑到循环利用的因素,用于乙酰丙酸生产的环境友好型多相酸催化剂的开发引起了很多关注。现在已经开发了许多类型的非均相催化剂,包括由Brønsted酸和Lewis酸位点组成的固体催化剂。例如,Fe / HY沸石和FeNbP (Fe掺杂的硝基磷酸酯)用作将葡萄糖转化为乙酰丙酸的催化剂[26]。值得注意的是,具有过量Lewis酸性的催化剂也可以将葡萄糖转化为腐殖质,从而降低乙酰丙酸产率[27]。近几年针对催化剂因素合成乙酰丙酸的研究如表 2所示。

|

|

表 2 合成乙酰丙酸的不同种类催化剂 Table 2 Catalysts for the synthesis of levulinic acid |

分子筛具有均匀的微孔结构,它的孔穴直径大小均匀,作为催化剂催化该反应温度一般在180 ℃。RAMLI等[26]采用Fe /HY沸石作为催化剂,并且考虑了酸的量对于乙酰丙酸产率的影响,实验结果证实酸过量时会使葡萄糖向腐殖质转化,降低了乙酰丙酸的产率,优化条件后最终得到了66.00%的乙酰丙酸产率。

杂多酸易溶于水和有机溶剂,具有很高的催化活性,且同时具有酸性和氧化还原性,是一种多功能催化剂,杂多酸稳定性好,可作均相及非均相反应对环境无污染,是一类绿色催化剂。曾珊珊等[30]人用Ag3PW12O40催化葡萄糖制备乙酰丙酸,结果表明该催化剂在多次使用后Keggin结构没有被破坏,仍然具有较高的催化活性,优化条件后最高的乙酰丙酸产率达到了81.61%。

离子液体具有溶解性好,酸度可控,性质稳定等优点,因此将其作为催化剂展开研究。KHAN等[39]采用离子液体[C4(Mim)2][(2HSO4)(H2SO4)2]作为催化剂,在100 ℃下不使用任何额外催化剂或溶剂作为辅助,乙酰丙酸的产率达到了55%,而且离子液体很容易回收,因为没有任何结构变化或杂质。

树脂催化制备合成乙酰丙酸的温度范围一般在140~200 ℃,反应时间相较于其他催化剂长一些。YANG等[43]合成树脂Fe-resin作为催化剂,纤维素作为原料,在NaCl溶剂介质中反应5 h,得到乙酰丙酸产率为33.30%。

固体超强酸作催化剂时反应温度一般在200 ℃左右,产率根据原料和催化剂的不同差异较大。UPARE等[35]制备了磺酸氧化石墨烯(GO-SO3H)作为催化剂,该催化剂较为稳定,重复使用时活性没有明显降低,并且乙酰丙酸的产率达到了78.00%。王义刚等[33]引入磁性基体制备了磁性固体酸S2O82-/ZrO2-TiO2-Fe3O4作为催化剂,该催化剂具有较高的磁强度,重复使用5次催化活性依然很高,而且该催化剂回收方便,多次使用后回收率仍然可以达到90%以上。

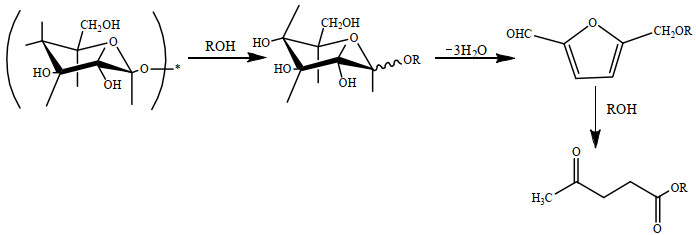

3 生物质基乙酰丙酸酯的制备 3.1 生物质生产乙酰丙酸酯生物质生产乙酰丙酸酯有着资源丰富,生产成本低,可持续利用等优点,相比较于化工原料合成的方法更具备工业生产的前景。目前,生物质转化为乙酰丙酸酯类的方法主要有4种:乙酰丙酸酯化合成法、生物质直接醇解合成乙酰丙酸酯、生物质经糠醇醇解法和5-氯甲基糠醛醇解法。糠醇醇解法是以糠醇作为原料,在酸性催化剂的作用下醇解制备乙酰丙酸酯。5-氯甲基糠醛醇解法是以生物质为原料,在盐酸溶液中生成5-氯甲基糠醛,然后以醇溶液作为介质醇解得到乙酰丙酸酯。这两种制备方法都存在副产物多,操作成本较高等问题,因此目前不是生产乙酰丙酸酯合适的方法。乙酰丙酸酯化法以乙酰丙酸为原料直接合成,具有操作步骤简单,副产物少,产率高等优点,是目前工业生产使用最常用的方法。但考虑到成本因素,乙酰丙酸较高的价格限制了该方法在工业生产中的大规模应用。此外,由前文可知,利用生物质水解可以直接生成乙酰丙酸。因此从生物质原料出发,首先经过水解,然后进一步酯化制备乙酰丙酸酯,也是生物质生产乙酰丙酸酯的重要工艺之一。然而,该工艺路径需要经历两步反应过程,且乙酰丙酸需要精制后才能使用,因此该工艺路线存在反应历程长、生产成本高、过程会产生大量废水等不足,从而限制了该工艺过程的经济性。相比而言,生物质直接醇解法是将生物质原料、催化剂和溶剂等一次性加入反应器,在优化条件下生产乙酰丙酸酯的方法,也称为“一锅法”。与乙酰丙酸酯化合成法相比,该方法具有工艺简单、反应效率高、环境污染小等优点,是一种绿色环保的生产方式。因此,本文重点对生物质直接醇解合成乙酰丙酸酯进行综述。生物质直接醇解法的反应机理如图 2所示,纤维素首先醇解生产烷基葡萄糖苷,然后加热脱水生成烷氧基甲基糠醛,然后再进一步分解生成乙酰丙酸酯。

|

图 2 生物质一锅法制备乙酰丙酸酯的反应过程 Fig.2 One-pot synthesis of levulinate from biomass |

与生产乙酰丙酸一样,木质纤维素类生物质也是生产乙酰丙酸酯的最有潜力的原料,木质纤维素类生物质具有复杂的纤维素-半纤维素-木质素结构,乙酰丙酸酯类化合物的产率取决于生物质中纤维素的含量和纤维素的转化率。近年来利用生物质作原料生产乙酰丙酸酯的一些实验如表 3所示。

|

|

表 3 不同生物质原料生产乙酰丙酸酯的实验数据 Table 3 Experimental data on the production of levulinate from different biomass materials |

传统的生物质原料大部分都是秸秆类植物,随着实验研究的深入,很多其他种类的生物质也被开发出来。松木屑作为森林资源的一部分,在林业加工厂的残留量很大,并且没有得到合理的利用,不仅影响生态环境,而且浪费了大量林业资源。松木屑中纤维素含量很高,一般在40%左右,是优质的生物质资源。贺小亮[46]采用松木屑作为原料制备乙酰丙酸甲酯,得到的乙酰丙酸甲酯的产率为17.19%。但松木屑作为原料的反应由于内部纤维素、半纤维素和木质素3大组分的相互反应使产物较为复杂,使得产物的分离比较麻烦,所以得到的乙酰丙酸甲酯产率较低。沙柳是内蒙古西部沙漠地区的一种灌木植物,不仅年产量大,而且主要的化学成分就是纤维素,约占53%,是一类优质的生物质资源。然而目前沙柳的用途比较单一,主要被用作刨花板、中密度板的原材料,现将沙柳用作生产化工产品乙酰丙酸酯的原料,开发了沙柳新的用途。张秀芳等[47]采用沙柳作为原料,对沙柳进行醇解反应制备乙酰丙酸乙酯,产率达到了31.83%。相较于秸秆类生物质,沙柳作为原料制备乙酰丙酸酯的产率提高了很多,为生产乙酰丙酸酯提供了一条新的途径。刘玉玲等[48]同样采用沙柳作为原料,在磷钨酸的催化条件下制备乙酰丙酸乙酯,优化工艺条件后最终得到乙酰丙酸乙酯的产率为36.21%。木薯是一类含富含淀粉类的碳水化合物,在我国许多省份都有栽培,每年产量巨大。谈金[49]采用木薯作为原料,在醇-水的体系中采用“一步法”制备乙酰丙酸乙酯,得到了39.27%的最高产率。

3.3 原料预处理与生产乙酰丙酸一样,提高纤维素含量是生物质预处理的核心,可以有效提高乙酰丙酸酯的产率。纤维素含有结晶区和非结晶区,结晶区分子排列整齐而非结晶区则较为松弛,预处理的最终目的都是要破环生物质中无定形的部分而使纤维素暴露出来[50]。制备乙酰丙酸酯的预处理方法和乙酰丙酸相同,包括机械处理,酸处理,碱处理,热处理,微波处理等。

机械处理是应用最为广泛的一种预处理方法,指对生物质进行磨粉处理,增大原料反应时的接触面积,加速反应。贺小亮和谈金等[46, 49]采用机械研磨松木屑和木薯然后通过筛网使其孔径在一定范围内,在醇作为溶剂的条件下醇解制备乙酰丙酸酯,增大了原料的表面积,提高了乙酰丙酸酯的产率,最终得到了17.19%的乙酰丙酸甲酯和39.27%的乙酰丙酸乙酯。肖卫华等[51]以玉米秸秆作为原料,对球磨时间、球磨介质填充率和球料体积比等因素展开了研究,结果证实了球磨时间对乙酰丙酸乙酯产率的影响最大,介质填充率和球料体积比对乙酰丙酸乙酯产率的影响不显著,最终得到乙酰丙酸乙酯的产率为33.34%,比相同工艺条件下不用球磨处理的产率高出了13.26%。关倩等[52]研究原料粒径及研磨预处理对乙酰丙酸乙酯产率的影响,结果表明不同粒径大小下,乙酰丙酸乙酯产率的变化趋势为先增加后减小,在40~60目时的产率最高,可达20.53%,但乙酰丙酸乙酯的产率随研磨时间的增加并不明显,只是略有提高。

酸碱处理的实验条件温和,在室温下就可以进行操作,目的是去除原料中的木质素等杂质,提高组分中纤维素的含量。赵世强[53]以废报纸为原料,用0.25%的H3PO4溶液对废报纸进行预处理,优化条件后乙酰丙酸乙酯的产率达到了28.21%。邓琳[54]采用碱处理的方法,在NaOH溶液中对小麦秸秆进行预处理,并且做了对比实验,发现在碱液中预处理后乙酰丙酸甲酯产率比未经任何处理的产率高出了6.90%,达到了22.90%。

3.4 催化剂酯化过程可以通过均相或非均相催化剂来加速[55]。均相催化剂在过去很容易用于酯化反应,最常见的均相催化剂是HCl和H2SO4,使用它们可以在短的反应时间内获得高产量的乙酰丙酸酯。但均相催化剂存在不能循环且容易腐蚀设备等问题,这些方面导致了均相催化剂的应用受到限制。

为了使乙酰丙酸酯的生产具有商业可行性,必须找到一种成本低,环保且有效的催化剂。常用的酯化催化剂是沸石和杂多酸,与其他催化剂相比,沸石是具有大表面积和强酸性位点的固体结晶微孔材料[53],杂多酸以各种结构存在并且因其Brønsted酸性而被人们所熟知。这两种催化剂都具有几种吸引人的特性,例如易于调节的酸度,简单的回收过程,经济潜力和环境友好性。然而,沸石对于大分子来说不是非常有效的催化剂,因为它们的孔径小[56]。将近年来国内外对于合成乙酰丙酸酯的催化剂汇总如表 4所示。

|

|

表 4 合成乙酰丙酸酯的各类催化剂 Table 4 Catalysts for the synthesis of levulinate |

超强酸作催化剂反应温度在200 ℃左右,RAMLI等[57]采用H2SO4改性SiO2,在不同浓度下制备了一系列硫酸硅胶催化剂,对催化剂进行了表征,并对其进行了酯化反应试验。考察了反应时间、催化剂用量、等各种反应参数对酯化反应的影响,证实了硫酸型SiO2催化剂在温和工艺条件下对乙酰丙酸酯的合成具有潜在的应用价值。

分子筛作催化剂反应温度为110~220 ℃,反应时间根据催化剂不同差异较大,孔鹏飞[60]以改性USY分子筛为催化剂对纤维素醇解转化生成乙酰丙酸乙酯进行了研究。其中以5% Cu-DUSY的催化活性较好,在反应温度为200 ℃、反应时间为3 h的条件下,催化纤维素转化生成EL的摩尔产率为48.2%。结果表明经过改性之后的催化剂热稳定性较好,且能够保持原来的晶体结构,虽然催化剂表面积有所下降,但是总酸量有所增加,产生了新的Lewis酸位,使改性分子筛表现出较好的催化活性。LU等[63]制备了一系列空心纳米球催化糠醛生成乙酰丙酸乙酯,对Pr/ArSO3H-Et/Ph-HNS作为新型分子筛催化剂进行了研究,结果得到84.90%的高产率,比大部分分子筛的催化效果都要好,并且通过4次连续催化实验研究了催化剂的可回收性。

金属盐作催化剂反应温度在180 ℃左右,邓琳[54]用金属盐作为催化剂进行研究,以小麦秸秆作为原料,得到乙酰丙酸甲酯的产率为53.40%,催化剂重复利用5次依然保持较高的活性,证实Al2(SO4)3是一种高效、可回收的绿色的固体酸催化剂,可以有效催化小麦秸秆醇解制备乙酰丙酸甲酯。黄耀兵等[69]在微波辅助的条件下,采用金属盐-酸混合二元体系催化纤维素醇解制备乙酰丙酸甲酯,得到了61.50%的高产率,同样经过5次的连续回收和使用,催化剂仍然保持了较高的催化活性。

离子液体作催化剂反应温度为120~180 ℃,反应时间一般较长,HAO等[73]研究了在酸性SO3H功能化离子液体催化剂的作用下,纤维素在生物丁醇介质中高效合成乙酰丙酸丁酯。结果表明,离子液体的酸强度、催化剂用量和溶剂等因素对纤维素的转化率和目标产物收率均有显著影响。在优化条件下,纤维素作为原料,酸性最强的1-(4-磺基丁基)-3-甲基咪唑硫酸氢盐[C4H8SO3Hmim]HSO4做催化剂得到了31.10%产率的乙酰丙酸丁酯,此外,这种酸性离子液体催化剂可以连续回收6次,而且可以保持较高的催化活性。

TOMINAGA等[74]开发了一个实用的混合酸催化剂系统,利用铝化合物和对甲基苯磺酸从木材生物质中合成乙酰丙酸酯,不但价格便宜,而且它提供了高产量的乙酰丙酸酯,并且是可回收的。另外还验证了甲醇是纤维素和纤维素生物质合成乙酰丙酸酯的有效溶剂。这是因为它对纤维素的亲和力较低,并且具有保护高反应性的糖醛基团和5-甲氧基甲基糠醛的功能,以防止不良的腐殖质形成。

最近的研究中发现在超低酸中(其中酸浓度低于0.01 mol×L-1)利用金属盐作催化剂制备乙酰丙酸酯取得了很好的产率。DAI等[67]发现在超低酸中利用金属盐作催化剂制备乙酰丙酸酯取得了很好的产率,并且基于各种碳水化合物的反应性,提出了可能的协同催化机理,开发的混合酸催化剂体系进一步扩展到纤维素生物质的直接转化。

HUANG等[68]研究发现在甲醇中加入一定量的水的混合催化剂有利于活性催化位点的形成,从而促进纤维素转化,除此之外,加入水可显著抑制醚化反应,减少副产物甲醚的生产;证实了加入水可以减少腐殖质的产生并且降低了溶剂的消耗。

4 结论文章从工艺路线、预处理和催化剂入手,综述了生物质基乙酰丙酸和乙酰丙酸酯领域的研究进展,根据研究现状提出以下结论和建议:

(1) 木质纤维素类生物质有着复杂的组成成分,木质素等成分不利于乙酰丙酸和乙酰丙酸酯的生成,因此有效将木质纤维素的成分进行分离,实现生物质组分的综合利用具有重要意义。有效的预处理方法可以提高生物质原料中纤维素含量,进而增加产物的产率。

(2) 生物质直接醇解制备乙酰丙酸酯仍然存在副产物多,产率低的不足,但其工艺条件简单,原料成本低,相较于其他生产方法仍具有较大的应用潜力。

(3) 同时具有Brønsted酸和Lewis酸构成的催化剂,可以有效地转化纤维素生物质制备乙酰丙酸和乙酰丙酸酯。但目前大多数催化剂存在活性低、寿命短的不足。进一步开发高效的催化体系,提高纤维素生物质原料转化率和乙酰丙酸酯的产率,是需要开展研究的重要课题。

| [1] |

张战. γ-戊内酯催化转化为高辛烷值汽油的研究[D].郑州: 郑州大学, 2014. ZHANG Z. Study on catalytic conversion of γ-valerolactone to high octane gasoline[D]. Zhengzhou: Zhengzhou University, 2014. |

| [2] |

彭林才.生物质甲醇中直接降解制取乙酰丙酸甲酯的研究[D].广州: 华南理工大学, 2012. PENG L C. Study on direct degradation of methyl levulinate in biomass methanol[D]. Guangzhou: South China University of Technology, 2014. |

| [3] |

袁正求, 龙金星, 张兴华, 等. 木质纤维素催化转化制备能源平台化合物[J]. 化学进展, 2016, 28(1): 103-110. YUAN Z Q, LONG J X, ZHANG X H, et al. Lignocellulosic catalytic conversion of energy platform compounds[J]. Chemical Industry and Engineering Progress, 2016, 28(1): 103-110. |

| [4] |

张诗仪, 张洁. 生物质制备乙酰丙酸的工艺优化[J]. 河南化工, 2018, 35(9): 31-33. ZHANG S Y, ZHANG J. Process optimization of biomass preparation of levulinic acid[J]. Henan Chemical Industry, 2018, 35(9): 31-33. |

| [5] |

郑文静, 崔媛媛, 许琳琳, 等. 乙酰丙酸制备工艺的研究现状[J]. 甘蔗糖业, 2018(2): 59-64. ZHENG W J, CUI Y Y, XU L L, et al. Research status of preparation process of levulinic acid[J]. Sugarcane and Canesugar, 2018(2): 59-64. DOI:10.3969/j.issn.1005-9695.2018.02.011 |

| [6] |

温名山, 危依, 林金清. 纤维素醇解制备乙酰丙酸酯的研究进展[J]. 化工进展, 2017, 36(8): 2888-2896. WEN M S, WEI Y, LIN J Q. Research progress in preparation of levulinate by cellulose alcoholysis[J]. Chemical Industry and Engineering Progress, 2017, 36(8): 2888-2896. |

| [7] |

杨贝贝.葡萄糖催化醇解制备乙酰丙酸甲酯[D].西安: 陕西师范大学, 2017. YANG B B. Glucose catalyzed alcoholysis to prepare methyl levulinate[D]. Xian: Shaanxi Normal University, 2017. |

| [8] |

KUMAR S, GUPTA R B. Biocrude production from switchgrass using subcritical water[J]. Energy & Fuels, 2009, 23(10): 5151-5159. |

| [9] |

张宁, 和芹, 刘爽, 等. 离子液体协同固体超强酸催化花生壳制备乙酰丙酸[J]. 化学通报, 2015, 78(3): 226-230. ZHANG N, HE Q, LIU S, et al. Preparation of levulinic acid from peanut shell by ionic liquid synergistic solid superacid[J]. Chemistry, 2015, 78(3): 226-230. |

| [10] |

支泽浩.金属盐催化玉米秸秆制备乙酰丙酸的工艺研究[D].天津: 天津大学, 2016. ZHI Z H. Study on the preparation of levulinic acid from corn stover by metal salt[D]. Tianjin: Tianjin University, 2016. |

| [11] |

李振瑞.离子液体催化木质纤维素制备乙酰丙酸的研究[D].大连: 大连理工大学, 2017. LI Z R. Preparation of levulinic acid from lignocellulose catalyzed by ionic liquid[D]. Dalian: Dalian University of Technology, 2017. |

| [12] |

李湘苏. 纤维素酶预处理小麦秸秆制备乙酰丙酸的效果研究[J]. 江苏农业科学, 2011, 39(3): 383-385. LI X S. Study on the preparation of levulinic acid by cellulase pretreatment of wheat straw[J]. Jiangsu Agricultural Science, 2011, 39(3): 383-385. DOI:10.3969/j.issn.1002-1302.2011.03.151 |

| [13] |

宋道君, 陆小芳, 徐勇军, 等. 响应面法优化硫酸催化甘蔗糖蜜制备乙酰丙酸[J]. 精细化工, 2018, 35(4): 612-619. SONG D J, LU X F, XU Y J, et al. Optimization of sulfuric acid catalyzed preparation of levulin sucrose by response surface methodology[J]. Fine Chemicals, 2018, 35(4): 612-619. |

| [14] |

卿青, 郭琪, 周琳琳, 等. SnCl4催化玉米芯高效制备乙酰丙酸的工艺研究[J]. 常州大学学报(自然科学版), 2018, 30(2): 14-22. QING Q, GUO Q, ZHOU L L, et al. Study on the highly efficient preparation of levulinic acid from corn cob by SnCl4[J]. Journal of Changzhou University, 2018, 30(2): 14-22. DOI:10.3969/j.issn.2095-0411.2018.02.003 |

| [15] |

李亚萍. 核桃壳降解制备乙酰丙酸[J]. 科技展望, 2016, 26(28): 79-80. LI Y P. Degradation of walnut shell to prepare levulinic acid[J]. Technology outlook, 2016, 26(28): 79-80. DOI:10.3969/j.issn.1672-8289.2016.28.074 |

| [16] |

LIU C, FENG Q, YANG J, et al. Catalytic production of levulinic acid and ethyl levulinate from uniconazole-induced duckweed(Lemna minor)[J]. Bioresource Technology, 2018, 255: 50-57. DOI:10.1016/j.biortech.2018.01.087 |

| [17] |

JONSSON L J, MARTIN C. Pretreatment of lignocellulose:Formation of inhibitory by-products and strategies for minimizing their effects[J]. Bioresource Technology, 2016, 199: 103-12. DOI:10.1016/j.biortech.2015.10.009 |

| [18] |

CHIN S X, CHIA C H, ZAKARIA S, et al. Ball milling pretreatment and diluted acid hydrolysis of oil palm empty fruit bunch(EFB) fibres for the production of levulinic acid[J]. Journal of the Taiwan Institute of Chemical Engineers, 2015, 52: 85-92. DOI:10.1016/j.jtice.2015.01.028 |

| [19] |

CHEN H, YU B, JIN S. Production of levulinic acid from steam exploded rice straw via solid superacid, S2O82-/ZrO2-SiO2-Sm2O3[J]. Bioresource Technology, 2011, 102(3): 3568-3570. DOI:10.1016/j.biortech.2010.10.018 |

| [20] |

KANG S, YU J. An intensified reaction technology for high levulinic acid concentration from lignocellulosic biomass[J]. Biomass & Bioenergy, 2016, 95: 214-220. |

| [21] |

徐超, 宋奇, 郑均林, 等. 蔗渣碱氧预处理及酸解转化乙酰丙酸研究[J]. 西南师范大学学报(自然科学版), 2017, 42(5): 47-53. XU C, SONG Q, ZHENG J L, et al. Alkaline oxygen pretreatment of bagasse and acid hydrolysis of levulinic acid[J]. Journal of Southwest China Normal University, 2017, 42(5): 47-53. |

| [22] |

张宁. 微波预处理协同固体酸水解花生壳制备乙酰丙酸[J]. 化工新型材料, 2013, 41(7): 39-41. ZHANG N. Microwave pretreatment synergistic solid acid hydrolysis of peanut shell to prepare levulinic acid[J]. New Chemical Materials, 2013, 41(7): 39-41. DOI:10.3969/j.issn.1006-3536.2013.07.013 |

| [23] |

LIU W, HOU Y, WU W, et al. Efficient conversion of cellulose to glucose, levulinic acid, and other products in hot water using SO2 as a recoverable catalyst[J]. Industrial & Engineering Chemistry Research, 2014, 51(47): 15503-15508. |

| [24] |

CHOUDHARY V, MUSHRIF S H, Ho C, et al. Insights into the interplay of Lewis and Br??nsted acid catalysts in glucose and fructose conversion to 5-(hydroxymethyl)furfural and levulinic acid in aqueous media[J]. Journal of the American Chemical Society, 2013, 135(10): 3997-4006. DOI:10.1021/ja3122763 |

| [25] |

YANG F, FU J, MO J, et al. Synergy of Lewis and Br?nsted acids on catalytic hydrothermal decomposition of hexose to levulinic acid[J]. Energy & Fuels, 2013, 27(11): 6973-6978. |

| [26] |

RAMLI N A S, AMIN N A S. Kinetic study of glucose conversion to levulinic acid over Fe/HY zeolite catalyst[J]. Chemical Engineering Journal, 2016, 283: 150-159. DOI:10.1016/j.cej.2015.07.044 |

| [27] |

AKIN O, YUKSEL A. Novel hybrid process for the conversion of microcrystalline cellulose to value-added chemicals:part 1:Process optimization[J]. Cellulose, 2016, 23(6): 3475-3493. DOI:10.1007/s10570-016-1054-3 |

| [28] |

WANG P, ZHAN S H, YU H B. Production of levulinic acid from cellulose catalyzed by environmental-friendly catalyst[J]. Advanced Materials Research, 2010, 96: 183-187. DOI:10.4028/www.scientific.net/AMR.96.183 |

| [29] |

徐海燕, 任素霞, 杨延涛, 等. 不同载体的固体酸催化剂对糠醛渣水解制乙酰丙酸催化性能的影响[J]. 河南科学, 2016, 34(12): 2007-2011. XU H Y, REN S X, YANG Y T, et al. Effect of solid carrier catalysts with different supports on catalytic performance of hydroxyacetate residues for hydrolysis of levulinic acid[J]. Henan Science, 2016, 34(12): 2007-2011. |

| [30] |

曾珊珊.固体酸催化水解生物质糖类生成乙酰丙酸的研究[D].广州: 华南理工大学, 2013. ZENG S S. Study on catalytic hydrolysis of biomass sugars to produce levulinic acid by solid acid[D]. Guangzhou: South China University of Technology, 2013. |

| [31] |

齐天, 雷廷宙, 任素霞, 等. 微波加热水解糠醛渣制备乙酰丙酸的优化研究[J]. 太阳能学报, 2016, 37(8): 2141-2146. QI T, LEI T Z, REN S X, et al. Optimization of preparation of levulinic acid by microwave heating hydrolysis of furfural residue[J]. Journal of Solar Energy, 2016, 37(8): 2141-2146. DOI:10.3969/j.issn.0254-0096.2016.08.037 |

| [32] |

张宁. 固体酸S2O82-/ZrO2-Al2O3-SiO2水解花生壳制备乙酰丙酸[J]. 化学世界, 2014, 55(3): 154-157. ZHANG N. Preparation of levulinic acid by solid acid S2O82-/ZrO2-Al2O3-SiO2[J]. Chemical World, 2014, 55(3): 154-157. |

| [33] |

王义刚, 聂小安. 磁性固体酸催化剂S2O82-/ZrO2-TiO2-Fe3O4的制备及其催化合成乙酰丙酸[J]. 中南大学学报(自然科学版), 2016, 47(1): 26-32. WANG Y G, NIE X A. Preparation of magnetic solid acid catalyst S2O82-/ZrO2-TiO2-Fe3O4 and its catalytic synthesis of levulinic acid[J]. Journal of Central South University(Science and Technology), 2016, 47(1): 26-32. |

| [34] |

BADGUJAR K C, BHANAGEAUTHOR B M. The green metric evaluation and synthesis of diesel-blend compounds from biomass derived levulinic acid in supercritical carbon dioxide[J]. Biomass & Bioenergy, 2016, 84: 12-21. |

| [35] |

UPARE P P, YOON J W, MI Y K, et al. Chemical conversion of biomass-derived hexose sugars to levulinic acid over sulfonic acid-functionalized graphene oxide catalysts[J]. Green Chemistry, 2013, 15(10): 2935-2943. DOI:10.1039/c3gc40353j |

| [36] |

邓理.催化转化纤维素制备乙酰丙酸和γ-戊内酯的研究[D].合肥: 中国科学技术大学, 2011. DENG L. Preparation of levulinic acid and γ-valerolactone by catalytic conversion of cellulose[D]. Hefei: University of Science and Technology of China, 2011. |

| [37] |

ZHAO Q, WANG L, ZHAO S, et al. High selective production of 5-hydroymethylfurfural from fructose by a solid heteropolyacid catalyst[J]. Fuel, 2011, 90(6): 2289-2293. DOI:10.1016/j.fuel.2011.02.022 |

| [38] |

王兰英, 庄军平, 周彦斌, 等. 硅钨酸盐催化葡萄糖降解制备乙酰丙酸的研究[J]. 现代化工, 2017, 37(9): 143-145. WANG L Y, ZHUANG J P, ZHOU Y B, et al. Preparation of levulinic acid by silicic acid catalyzed glucose degradation[J]. Modern Chemical Industry, 2017, 37(9): 143-145. |

| [39] |

KHAN A S, MAN Z, BUSTAM M A, et al. Dicationic ionic liquids as sustainable approach for direct conversion of cellulose to levulinic acid[J]. Journal of Cleaner Production, 2018, 170: 591-600. DOI:10.1016/j.jclepro.2017.09.103 |

| [40] |

KIM H S, KIM S K, JEONG G T. Efficient conversion of glucosamine to levulinic acid in a sulfamic acid-catalyzed hydrothermal reaction[J]. Rsc Advances, 2018, 8(6): 3198-3205. DOI:10.1039/C7RA12980G |

| [41] |

陶鹏飞, 冷一欣, 黄春香, 等. 响应面法优化糠醛废液制备乙酰丙酸的研究[J]. 现代化工, 2017, 37(7): 142-144. TAO P F, LENG Y X, HUANG C X, et al. Optimization of preparation of levulinic acid from furfural waste by response surface methodology[J]. Modern Chemical Industry, 2017, 37(7): 142-144. |

| [42] |

ACHARJEE T C, LEE Y Y. Production of levulinic acid from glucose by dual solid-acid catalysts[J]. Environmental Progress & Sustainable Energy, 2018, 37(1): 471-480. |

| [43] |

YANG H, WANG L, JIA L, et al. Selective decomposition of cellulose into glucose and levulinic acid over Fe-Resin catalyst in NaCl solution under hydrothermal conditions[J]. Industrial & Engineering Chemistry Research, 2014, 53(15): 6562-6568. |

| [44] |

WEI W, WU S. Experimental and kinetic study of glucose conversion to levulinic acid catalyzed by synergy of Lewis and Br?nsted acids[J]. Chemical Engineering Journal, 2017, 307: 389-398. DOI:10.1016/j.cej.2016.08.099 |

| [45] |

关倩.植物纤维原料加压液化制备乙酰丙酸乙酯的研究[D].北京: 中国林业科学研究院, 2016. GUAN Q. Study on preparation of ethyl levulinate by pressurized liquefaction of plant fiber raw materials[D]. Beijing: Chinese Academy of Forestry, 2016. |

| [46] |

贺小亮.纤维素及松木屑液化制备乙酰丙酸甲酯反应过程研究[D].北京: 中国林业科学研究院, 2014. HE X L. Study on the reaction process of preparation of methyl levulinate by liquefaction of cellulose and pine wood[D]. Beijing: Chinese Academy of Forestry, 2014. |

| [47] |

张秀芳, 王克冰, 宫聚辉, 等. 沙柳直接醇解制备乙酰丙酸乙酯的工艺研究[J]. 内蒙古农业大学学报(自然科学版), 2017, 38(2): 93-99. ZHANG X F, WANG K B, GONG J H, et al. Study on the preparation of ethyl levulinate by direct alcoholysis of salix psammophila[J]. Journal of Inner Mongolia Agricultural University (Natural Science Edition), 2017, 38(2): 93-99. |

| [48] |

刘玉玲, 王克冰, 宫聚辉, 等. 磷钨酸催化沙柳醇解制备乙酰丙酸乙酯[J]. 科学技术与工程, 2018, 18(33): 132-136. LIU Y L, WANG K B, GONG J H, et al. Preparation of ethyl levulinate catalyzed by salicylate[J]. Science and Technology and Engineering, 2018, 18(33): 132-136. DOI:10.3969/j.issn.1671-1815.2018.33.021 |

| [49] |

谈金.碳水化合物制备呋喃类与乙酰丙酸类化合物的研究[D].天津: 天津大学, 2017. TAN J. Study on preparation of furans and levulinic acids from carbohydrates[D]. Tianjin: Tianjin University, 2017. |

| [50] |

秦梦彤, 胡婧, 李冠华. 生物质生物预处理研究进展与展望[J]. 中国生物工程杂志, 2018, 38(5): 85-91. QIN M T, HU J, LI G H. Progress and prospects of biomass biological pretreatment research[J]. China Biotechnology, 2018, 38(5): 85-91. |

| [51] |

肖卫华, 吕雪, 侯涛, 等. 机械力催化玉米秸秆醇解合成乙酰丙酸乙酯工艺研究[J]. 农业机械学报, 2017, 48(9): 295-302. XIAO W H, LV X, HOU T, et al. Study on the technology of catalytic synthesis of ethyl levulinate from corn stalk by mechanical force[J]. Journal of Agricultural Machinery, 2017, 48(9): 295-302. |

| [52] |

关倩, 雷廷宙, 王志伟, 等. 原料粒径及研磨预处理对秸秆液化产物的影响研究[J]. 河南科学, 2017, 35(12): 1961-1966. GUAN Q, LEI T Z, WANG Z W, et al. Study on the influence of raw material size and grinding pretreatment on straw liquefaction products[J]. Henan Science, 2017, 35(12): 1961-1966. DOI:10.3969/j.issn.1004-3918.2017.12.012 |

| [53] |

赵世强. 固体酸S2O82-/ZrO2/USY催化废报纸制备乙酰丙酸乙酯[J]. 生物加工过程, 2015, 13(3): 76-80. ZHAO S Q. Preparation of ethyl levulinate by solid acid S2O82-/ZrO2/USY catalytic waste newspaper[J]. Biological Processing, 2015, 13(3): 76-80. DOI:10.3969/j.issn.1672-3678.2015.03.014 |

| [54] |

邓琳.硫酸铜催化小麦秸秆醇解制备乙酰丙酸甲酯的工艺研究[D].郑州: 郑州大学, 2018. DENG L. Study on preparation of methyl levulinate by alcoholysis of wheat straw catalyzed by copper sulfate[D]. Zhengzhou: Zhengzhou University, 2018. |

| [55] |

UNLU D, ILGEN O, HILMIOGLU N D. Biodiesel additive ethyl levulinate synthesis by catalytic membrane:SO42-/ZrO2, loaded hydroxyethyl cellulose[J]. Chemical Engineering Journal, 2016, 302: 260-268. DOI:10.1016/j.cej.2016.05.047 |

| [56] |

SARAVANAMURUGAN S, RIISAGER A. Solid acid catalysed formation of ethyl levulinate and ethyl glucopyranoside from mono- and disaccharides[J]. Catalysis Communications, 2012, 17(1): 71-75. |

| [57] |

RAMLI N A S, HISHAM N I, AMIN N A S. Esterification of levulinic acid to levulinate esters in the presence of sulfated silica catalyst[J]. Sains Malaysiana, 2018, 47(6): 1131-1138. DOI:10.17576/jsm-2018-4706-08 |

| [58] |

XU X, ZHANG X, ZOU W, et al. Conversion of carbohydrates to methyl levulinate catalyzed by sulfated montmorillonite[J]. Catalysis Communications, 2015, 62: 67-70. DOI:10.1016/j.catcom.2015.01.011 |

| [59] |

张阳阳.碳水化合物催化转化合成5-羟甲基糠醛和乙酰丙酸甲酯的研究[D].天津: 天津理工大学, 2016. ZHANG Y Y. Study on catalytic conversion of carbohydrate to 5-hydroxymethylfurfural and methyl levulinate[D]. Tianjin: Tianjin University of Technology, 2016. |

| [60] |

孔鹏飞.改性USY催化纤维素醇解至乙酰丙酸乙酯的试验研究[D].郑州: 郑州大学, 2016. KONG P F. Experimental study on modified USY catalyzed cellulose alcolysis to ethyl levulinate[D]. Zhengzhou: Zhengzhou University, 2016. |

| [61] |

NANDIWALE K Y, NIPHADKAR P S, DESHPANDE S S, et al. Esterification of renewable levulinic acid to ethyl levulinate biodiesel catalyzed by highly active and reusable desilicated H-ZSM-5[J]. Journal of Chemical Technology & Biotechnology, 2015, 89(10): 1507-1515. |

| [62] |

ZHOU L, ZHAO H, CUI L, et al. Promotion effect of mesopore on the conversion of carbohydrates to methyl levulinate over H-USY zeolite[J]. Catalysis Communications, 2015, 71: 74-78. DOI:10.1016/j.catcom.2015.08.017 |

| [63] |

LU B, AN S, SONG DY, et al. Design of organosulfonic acid functionalized organosilica hollow nanospheres for efficient conversion of furfural alcohol to ethyl levulinate[J]. Green Chemistry, 2015, 17(3): 1767-1778. DOI:10.1039/C4GC02161D |

| [64] |

杨卫平, 王海军, 李炜, 等. 磺酸型杂化固体酸催化纤维素醇解为乙酰丙酸甲酯[J]. 应用化工, 2016, 45(5): 860-865. YANG W P, WANG H J, LI W, et al. Sulfonic acid type hybrid solid acid catalyzes the alcoholysis of cellulose to methyl levulinate[J]. Applied Chemical, 2016, 45(5): 860-865. |

| [65] |

ZHAO S, XU G, CHANg C, et al. Direct conversion of carbohydrates into ethyl levulinate with potassium phosphotungstate as an efficient catalyst[J]. Catalysts, 2015, 5(4): 1897-1910. DOI:10.3390/catal5041897 |

| [66] |

常春, 孔鹏飞, 赵世强. Al2(SO4)3催化纤维素生成乙酰丙酸乙酯的实验研究[J]. 郑州大学学报(工学版), 2016, 37(4): 31-35. CHANG C, KONG P F, ZHAO S Q. Experimental study on the formation of ethyl levulinate by cellulose catalyzed by Al2(SO4)3[J]. Journal of Zhengzhou University(Engineering Science), 2016, 37(4): 31-35. |

| [67] |

DAI J, PENG L C, LI H. Intensified ethyl levulinate production from cellulose using a combination of low loading H2SO4 and Al(OTf)3[J]. Catalysis Communications, 2018, 103: p. 116-119. DOI:10.1016/j.catcom.2017.10.007 |

| [68] |

HUANG Y B, YANG T, LIN Y T, et al. Facile and high-yield synthesis of methyl levulinate from cellulose[J]. Green Chemistry, 2018. |

| [69] |

黄耀兵, 杨涛, 刘安凤, 等. 微波辅助SnCl4/H2SO4二元体系催化纤维素醇解制备乙酰丙酸甲酯[J]. 有机化学, 2016, 36(6): 1438-1443. HUANG Y B, YANG T, LIU A F, et al. Preparation of methyl levulinate by microwave alcohol-assisted SnCl4/H2SO4 binary system catalyzed by cellulose alcoholysis[J]. Organic Chemistry, 2016, 36(6): 1438-1443. |

| [70] |

AMARASEKARA A S, WIREDU B. Acidic ionic liquid catalyzed one-pot conversion of cellulose to ethyl levulinate and levulinic acid in ethanol-water solvent system[J]. Bioenergy Research, 2014, 7(4): 1237-1243. DOI:10.1007/s12155-014-9459-z |

| [71] |

SONG C, LIU S, PENG X, et al. Catalytic conversion of carbohydrates to levulinate ester over heteropolyanion-based ionic liquids[J]. Chemsuschem, 2016, 9(23): 650-658. |

| [72] |

CHEN J, ZHAO G, CHEN L. Efficient production of 5-hydroxymethylfurfural and alkyl levulinate from biomass carbohydrate using ionic liquid-based polyoxometalate salts[J]. Rsc Advances, 2013, 4(8): 4194-4202. |

| [73] |

HAO M A, LONG J X, WANG F R, et al. Conversion of cellulose to butyl levulinate in bio-butanol medium catalyzed by acidic ionic liquids[J]. Acta Physico-Chimica Sinica, 2015, 31(5): 973-979. DOI:10.3866/PKU.WHXB201503171 |

| [74] |

TOMINAGA K, MORI A, FUKUSHIMA Y, et al. Mixed-acid systems for the catalytic synthesis of methyl levulinate from cellulose[J]. Green Chemistry, 2011, 13(4): 810-812. DOI:10.1039/c0gc00715c |