随着我国汽车保有量的不断增加及国家排放标准的进一步提高,针对汽油中含硫量的限制也不断增强。目前国产汽油主要由催化裂化(FCC)汽油、直馏汽油、加氢裂化汽油、重整汽油、异构化汽油等组分调和而成,其中FCC汽油约占汽油成分的80%,而FCC汽油中的硫约占调和汽油总硫的90%,这当中,噻吩类硫含量最高,约占总硫含量的60%以上[1]。针对FCC汽油的脱硫目前有加氢脱硫[2-3]、吸附脱硫[4-5]、烷基化脱硫[6-7]等工艺。其中烷基化脱硫由于脱硫效率高、操作条件温和、运行成本低及辛烷值损失小等优点,近年来受到越来越多国内外研究者的关注。

烷基化脱硫通过油品内部的烯烃、噻吩及其衍生物发生加成反应,生成分子量更高的烷基化噻吩及其衍生物,从而使硫化物留在相对较少的重馏分中,再通过精馏的方法分离。反应主要包括噻吩及其衍生物烷基化主反应及烯烃自聚副反应,主副反应均为固体酸催化反应。

针对上述反应体系,Liu等[8-9]利用密度泛函理论计算NKC-9离子交换树脂在烷基化反应中的机理、开发了FCC汽油烷基化脱硫过程反应动力学模型,为烷基化脱硫工艺严格计算奠定了基础;张泽凯等[10]利用固定床反应器研究了不同噻吩衍生物的烷基化脱硫表现,指出噻吩及其衍生物进行二次烷基化会导致烯烃聚合反应的大大增强。Zeng等[11]通过制备新型固体磷酸催化剂,从催化剂调节角度进一步提高了烷基化脱硫的效率。

前期研究表明,烷基化脱硫反应中,油品内部的烯烃也容易发生聚合反应,导致油品的辛烷值降低、油品质量下降。鉴于含硫油品中烯烃的挥发度较高、而噻吩类含硫化合物挥发度较低,本工作考虑改变烷基化反应与精馏分离的依次顺序操作模式,在烷基化反应同时引入精馏操作即构建催化精馏过程,以期在反应进行的同时连续移除反应产物,促进反应平衡移动,提高噻吩类含硫化合物烷基化反应转化率。此外,催化精馏操作还可以在反应器内形成有利于抑制烯烃自聚副反应的浓度分布。这里,由于全塔温度分布的存在,挥发度较高的烯烃组份将很容易离开反应段,使得反应段烯烃的浓度降低,烯烃自聚合反应受到抑制。而噻吩类化合物相对烯烃浓度很低,即使反应段烯烃浓度较低,也足以保证其相对噻吩组份浓度过量而保证烷基化反应的进行,从而整个过程选择性得以显著提高。同时,反应精馏操作可有效利用过程反应热从而进一步降低操作费用。Guo等[12]通过对反应系统的热力学分析,反应剩余曲线的计算,论证了将反应精馏用于烷基化脱硫的可能性。Liu等[13-14]建立了烷基化反应精馏脱硫的模型,利用灵敏度分析研究了反应精馏塔各变量对于烷基化反应精馏脱硫的影响,并进行了单目标优化。

然而由于烷基化反应精馏脱硫过程较为复杂,仅用灵敏度分析无法探寻多个变量之间的交互作用。事实上反应精馏过程往往需要有多个目标实现优化,但由于目标之间的相互排斥,各目标通常又无法同时达到最优。基于此,宋海华等[15]利用人工神经网络模型(ANN)建立了反应精馏生产乙酸乙酯的代理模型,利用多目标遗传算法,同时优化原料转化率、产品馏率、产品纯度以及冷凝器热负荷;Keller等[16]针对碳酸甲乙酯的合成过程,利用多目标遗传算法优化碳酸选择性和原料的转化率;Behroozsarand等[17]针对反应精馏合成醋酸正丁酯的过程,利用遗传算法优化产量与再沸器功率。多目标优化方法[18]对于同时提高多个指标有着较好的表现。

为了更深入地研究烷基化反应精馏脱硫过程,本文针对上述复杂反应分离耦合体系建立了多目标优化模型,并通过模型化分析,探讨可能的过程强化策略,以达到提高反应烷基化脱硫的转化率和选择性、并降低操作费用进行的目的。

2 多目标优化模型建立基础传统的多目标优化方法例如加权法、约束法和目标规划法等方法都致力于把多目标问题转化为单目标问题再进行优化。然而,多目标之间通常具有不同的量纲、不同的物理意义,且各目标函数之间的约束多依赖于经验的选择,因此上述方法由于目标之间的相互制约,各目标之间通常无法同时达到最优。

基于此,本文通过多目标优化获取一组非劣解集(Pareto解集),使得每一个解在不牺牲其他目标的前提下无法再进一步对单个目标进行优化。这样的解集所对应的目标称为Pareto前沿(Pareto Front),Pareto前沿衡量了目标组合的最优情况,同时划定了目标组合可行域边界。

2.1 烷基化反应精馏模型FCC汽油的烷基化脱硫主要包括两类反应,主反应是噻吩及其衍生物与烯烃发生的烷基化反应,副反应为烯烃聚合反应,以正庚烷作为模拟汽油组份,则整个油品(硫含量1 000 mg·kg-1)可由表 1主要组份构建。

|

|

表 1 模拟汽油的组成 Table 1 Composition of model gasoline |

烷基化脱硫的主要反应如式(1)、(2)所示,反应动力学参数采用文献[8]中数据。

| ${{\rm{C}}_{\rm{6}}}{{\rm{H}}_{\rm{5}}}{\rm{S}} + 2{{\rm{C}}_{\rm{4}}}{{\rm{H}}_8}\xrightarrow{{\rm catalyst}}{{\rm{C}}_{{\rm{13}}}}{{\rm{H}}_{{\rm{22}}}}{\rm{S}}$ | (1) |

| $2{{\rm{C}}_{\rm{4}}}{{\rm{H}}_8}\xrightarrow{{\rm catalyst}}{{\rm{C}}_{\rm{8}}}{{\rm{H}}_{{\rm{16}}}}$ | (2) |

反应精馏过程使用平衡级模型[19]进行描述,主要包括物料衡算、能量能算、气液相平衡、组分归一化4组方程。该模型可用Aspen Plus的RadFrac模块进行计算。以年处理量为6.3×104 t汽油的烷基化脱硫反应精馏塔为例进行计算。

2.2 优化策略为了提升烷基化催化精馏的选择性、降低催化精馏的费用,本文以烷基化反应的选择性、总塔板数及冷凝器与再沸器操作费用(综合反映设备的投资和操作费用)作为优化目标,其中冷凝水和蒸汽价格来自国内某化工厂,如表 2所示。目标函数表达由式(3)构成。

| $\left\{ \begin{array}{l} \max {\rm{Ob}}{{\rm{j}}_1} = {S_{{\rm{alkylation}}}}\\ \min {\rm{Ob}}{{\rm{j}}_2} = {N_{{\rm{total}}}}\\ \min {\rm{Ob}}{{\rm{j}}_3} = {Q_{\rm{D}}}{P_{{\rm{LP}}}} + {Q_{\rm{W}}}{P_{\rm{W}}} \end{array} \right.$ | (3) |

|

|

表 2 冷凝水和蒸汽价格 Table 2 Price of cooling water and steam |

烷基化反应精馏脱硫操作后的塔产品应当保证较低硫含量和较高辛烷值,以满足油品的调和需求,因此将3-甲基噻吩和异丁烯的反应转化率作为优化的约束条件,如式(4)所示。

| $\left\{ \begin{gathered} {X_{\rm 3 - MT}} \geqslant 99\% \\ {X_{\rm IB}} \leqslant 2.5\% \\ \end{gathered} \right.$ | (4) |

为了保证塔顶产量以及塔内操作温度,参照文献[13]中优化结果,保持塔顶出料量/进料量(0.9)和操作压力(0.2 MPa)不变,选取精馏段塔板数、反应段塔板数、提馏段塔板数、进料位置、回流比和催化剂用量作为多目标优化的决策变量(本文中精馏段塔板数含冷凝器,提馏段塔板数含再沸器)。并根据文献[13]中灵敏度分析结果,划分各决策变量的类型和可行域如表 3所示。

|

|

表 3 决策变量类型及其可行域 Table 3 Type and feasible region of decision variables |

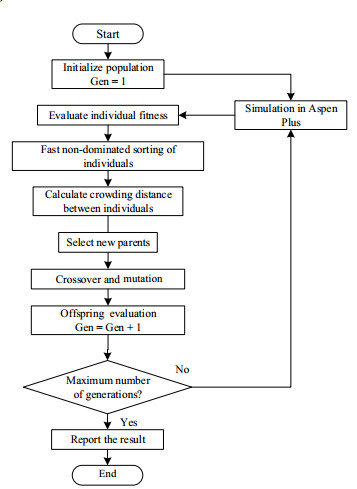

本研究利用带精英保留策略的非支配排序遗传算法[20-21](NSGA-Ⅱ)对烷基化反应精馏脱硫过程进行优化。该算法在随机化搜索时使用带精英保留策略,保证找到的最优解不会被抛弃,提高了搜索性能。同时通过引入拥挤度计算,提升了解的均匀性。通过Matlab编程实现NSGA-Ⅱ算法[22],烷基化催化精馏脱硫过程利用Aspen Plus进行建模并进行求解,二者采用COM接口进行连接[23]。NSGA-Ⅱ优化算法运行在Matlab中,通过将Aspen Plus中的催化精馏模型当作函数调用,从而完成优化过程。优化计算过程如图 1所示。

|

图 1 NSGA-Ⅱ算法联用Matlab和Aspen Plus求解框图 Fig.1 Flow chart of NSGA-Ⅱ algorithm combined with Matlab and Aspen Plus |

图 1所示的优化求解主要以如下几个步骤进行:

(1) 利用Matlab在各决策变量可行范围内,产生随机的回流比、催化剂质量、进料位置(整数)、精馏段塔板数(整数)、反应段塔板数(整数)、提馏段塔板数(整数)等参数的初值,形成初始种群。

(2) 将生成的决策变量的初值输入Aspen Plus进行模拟。若结果不收敛,返回作废值;若收敛,则输出目标函数的值。

(3) 在Matlab中计算种群中各个体的适应度,并对种群中个体进行快速非支配排序,计算种群中拥挤度,并选择新的父代,进行交叉和变异,形成新的种群。

(4) 以总的进化代数作为终止条件,判断Matlab的输出结果是否满足遗传算法的停止条件。若不满足,则将当前种群返回步骤2,重复以上步骤。若满足停止条件,则输出最终的优化结果。

本文设定的NSGA Ⅱ算法的相关参数如表 4所示。

|

|

表 4 NSGA-Ⅱ算法的相关参数 Table 4 Parameters of NSGA-Ⅱ |

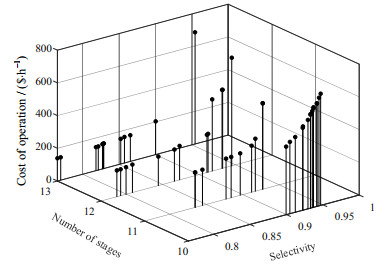

利用NSGA-Ⅱ算法对烷基化反应精馏进行多目标计算后,将末代种群中各个体与其他个体进行比较,种群所有个体均为Pareto解,选取10个具有代表性的Pareto解集如表 5所示。并绘制烷基化反应精馏脱硫中3个目标的Pareto解分布如图 2所示。

|

|

表 5 具有代表性的10个Pareto解 Table 5 Ten representative Pareto solutions |

|

图 2 烷基化反应精馏脱硫Pareto解分布 Fig.2 Pareto front of reactive distillation alkylation |

图 2中横坐标代表烷基化反应的选择性,纵坐标代表反应精馏塔的总塔板数,Z轴坐标代表反应精馏塔的操作费用,图中每点代表一个操作工况。图中各点具有良好的均匀性和多样性,表明NSGA-Ⅱ算法可以较好地求解烷基化反应精馏脱硫的多目标优化过程。

从图中可以看出3个目标之间存在着竞争关系,在一定的选择性下,随着总塔板数减少,操作费用不断上升;在总塔板数一定的情况下,随着选择性增加,操作费用也不断上升;这说明了分离效果的提升是以总的费用提升作为代价。Pareto解分布给出了从操作费用最少到塔板数(投资费用)最少再到选择性(产品质量)最大等一系列设计方案。由于Pareto解分布中的各点不存在支配关系,Pareto解分布中各点无法进一步比较优劣,这一特点使得设计人员可以根据不同情况在多个目标之间进行权衡,从而选择最适宜的操作条件。值得一提的是,Pareto解集中各点仅反映最优解集的分布,不代表 3个目标之间存在函数关系。

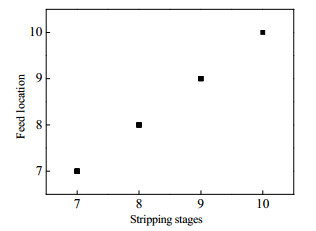

绘制精馏段塔板数(含冷凝器)和进料位置Pareto解分布如图 3所示。如图,在所有的Pareto解中,不论其他决策变量如何变化,进料位置均在最后一块精馏段塔板上,即反应段的上部,这样的进料位置,可以有效降低反应段烯烃的浓度,提高反应段3-甲基噻吩的浓度,有利于提高烷基化反应转化率和选择性。同时注意到所有的Pareto解中,不论其他决策变量和目标函数如何变化,提馏段塔板数(含再沸器)均保持为2(约束下限),最大程度满足了总塔板数最小这一目标,说明提馏段塔板数对噻吩烷基化反应选择性和反应精馏塔操作费用两目标的影响不大。

|

图 3 精馏段塔板数和进料位置Pareto解分布 Fig.3 Relationship between Pareto front of rectifying stages and feed locations |

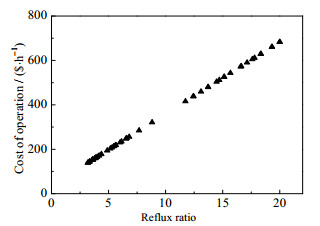

绘制回流比和操作费用Pareto解分布如图 4所示,图中回流比和操作费用之间呈线性关系,说明回流比的增大将直接提升再沸器和冷凝器的热负荷,回流比的选取确定了反应精馏塔操作费用,这与常规的精馏塔的规律是一致的。

|

图 4 回流比和操作费用Pareto解分布 Fig.4 Relationship between Pareto front of reflux ratio and cost of operation |

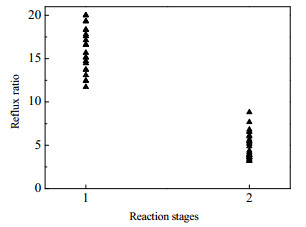

绘制反应段塔板数和回流比Pareto解分布如图 5所示。相较于文献数据[13],反应段塔板数有着明显的减少,同时随着反应段塔板数的减少,回流比将会明显升高,结合图 4说明了反应精馏塔设备费用及催化剂用量的降低以操作费用作为代价。

|

图 5 反应段塔板数和回流比Pareto解分布 Fig.5 Relationship between Pareto front of reaction stages and reflux ratio |

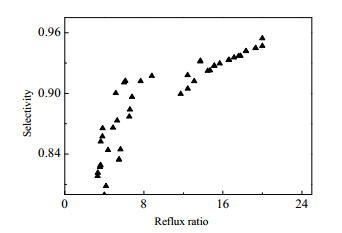

绘制反应选择性和回流比Pareto解分布如图 6所示,图中选择性随回流比的升高而升高,说明了在满足油品质量的情况下,分离效果的提升以操作费用提升作为代价。

|

图 6 选择性和回流比Pareto解分布 Fig.6 Relationship between Pareto front of reflux ratio and selectivity |

选取多目标优化得到的Pareto解集中与文献单目标优化结果[13]总塔板数相同的解,Pareto解与文献优化结果决策变量的对比如表 6所示,与目标值的对比如表 7所示。

|

|

表 6 Pareto解与文献优化结果决策变量的对比 Table 6 Comparison of decision variables between Pareto points and optimized results from literature |

|

|

表 7 Pareto解与文献优化结果目标值的对比 Table 7 Comparison of objectives between Pareto points and optimized results from literature |

从表 6、7中可以看出,相比于文献中采用灵敏度分析优化的结果,利用多目标优化在采用相同塔板数的情况下,烷基化反应转化率从97%提高到99.12%,烯烃转化率从2.5%下降到2.08%,反应选择性从68%上升到84.4%,操作费用从187 $·h-1下降到177.6 $·h-1,塔顶馏出物的含硫量从7.6×10-6下降到3.85×10-6。此外,虽然单板催化剂用量上升,但反应段理论板塔数减少,同时对比文献[24],催化剂用量仍在合理范围内。以上多目标优化的方法,因其对过程的决策变量实施了同步优化,相较于灵敏度分析对各决策变量逐一优化的方法,该方法反映了催化精馏的非线性和耦合性特点,获得了更好的优化结果。

4 结论(1) 耦合Matlab和Aspen Plus实现了烷基化催化精馏脱硫的多目标优化,并求得以选择性、总塔板数和操作费用为目标的Pareto解集,其中解集中的每一个解均为一个优化操作工况。

(2) 在所有的Pareto解中,不论其他决策变量如何变化,进料位置均在最后一块精馏段塔板上,这样的位置有利于在反应段形成适宜的浓度分布,提升反应选择性;同时发现提馏段塔板数对于目标影响不大,反应段塔板数的降低及选择性的提高都以提升操作费用作为代价。

(3) 与文献的单目标优化结果相比,在相同总塔板数时,多目标优化后的烷基化反应的转化率、选择性均有提升,操作费用、塔顶馏出物含硫量均有下降。

符号说明:

|

|

| [1] |

赵地顺, 王亚楠, 段二红, 等. 吡啶类离子液体萃取-氧化脱除含硫化合物[J]. 高等学校化学学报, 2010, 31(3): 488-491. ZHAO D S, WANG Y N, DUAN E H, et al. Extraction-oxidation desulfurization of fuel with pyridinium-based ionic liquid[J]. Chemical Journal of Chinese Universities, 2010, 31(3): 488-491. |

| [2] |

黄志钰, 李英明, 潘延波, 等. Ni2P/TiO2-Al2O3催化剂的放大制备及其深度加氢脱硫性能[J]. 高校化学工程学报, 2015, 29(2): 305-311. HUANG Z Y, Li Y M, PAN Y B, et al. Scale-up of Ni2P/TiO2-Al2O3 catalyst preparation and its performance in deep hydrodesulfurization[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(2): 305-311. |

| [3] |

RONG G, CAO Z, FANG X. The development of catalysts and their stacking technology for diesel ultra-deep hydrodesulfurization[J]. Catalysis Today, 2018, 316(SI): 21-25. |

| [4] |

HAO P, LIU Z, SHI Y, et al. Characteristics of activated carbon in elevated-temperature pressure swing adsorption desulfurization[J]. Adsorption, 2019, 25(6): 1219-1226. DOI:10.1007/s10450-019-00115-4 |

| [5] |

王广建, 张健康, 杨志坚, 等. 活性炭负载铜吸附剂的制备与脱除噻吩的研究[J]. 高校化学工程学报, 2014, 28(1): 165-170. WANG G J, ZHANG J K, YANG Z J, et al. Preparation of activated carbon loaded copper adsorbent for removal of thiophene[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(1): 165-170. |

| [6] |

WANG R, LI Y, GUO B, et al. Catalytic mechanism of MCM-41 supported phosphoric acid catalyst for FCC gasoline desulfurization by alkylation: experimental and theoretical investigation[J]. Energy & Fuels, 2011, 25(9): 3940-3949. |

| [7] |

DUPUY B, LAFORGE S, BACHMANN C, et al. Desulfurization of model FCC feedstocks by alkylation: Transformation of thiophenic compounds in presence of 2-methyl-1-pentene over acidic zeolites[J]. Journal of Molecular Catalysis A: Chemical, 2012, 363/364: 273-282. |

| [8] |

LIU Y, YANG B, YI C, et al. Kinetics study of 3-methylthiophene alkylation with isobutylene catalyzed by NKC-9 ion exchange resin[J]. Industrial & Engineering Chemistry Research, 2011, 50(16): 9609-9616. |

| [9] |

LIU Y, YANG B, YI C. Density functional theory investigation for catalytic mechanism of gasoline alkylation desulfurization over NKC-9 ion-exchange resin[J]. Industrial & Engineering Chemistry Research, 2013, 52(21): 6933-6940. |

| [10] |

张泽凯, 刘盛林, 杜喜研, 等. 芳烃烷基化反应性能对烷基化脱除汽油中硫化物过程的影响[J]. 石油化工, 2006, 35(2): 113-117. ZHANG Z K, LIU S L, DU X Y, et al. Alkylations of aromtics and their influences on thiophenes alkylation in gasoline olefinic alkylation of thiophenic sulfur[J]. Petrochemical Technology, 2006, 35(2): 113-117. |

| [11] |

ZENG D, QI Z, CHEN S, et al. A novel solid phosphoric acid from rice hull ash for olefinic alkylation of thiophenic sulfur in gasoline[J]. Materials Research Bulletin, 2015, 72: 276-279. DOI:10.1016/j.materresbull.2015.08.014 |

| [12] |

GUO B, WANG R, LI Y. The performance of solid phosphoric acid catalysts and macroporous sulfonic resins on gasoline alkylation desulfurization[J]. Fuel Processing Technology, 2010, 91(11): 1731-1735. DOI:10.1016/j.fuproc.2010.07.012 |

| [13] |

LIU Y, YANG B, LI S. Process simulation based on experimental investigations for 3-methylthiophene alkylation with isobutylene in a reactive distillation column[J]. Industrial & Engineering Chemistry Research, 2012, 51(29): 9803-9811. |

| [14] |

HA Y, GUO B, LI Y. Sensitivity and economic analysis of a catalytic distillation process for alkylation desulfurization of fluid catalytic cracking (FCC) gasoline[J]. Journal of Chemical Technology and Biotechnology, 2016, 91(2): 490-506. DOI:10.1002/jctb.4604 |

| [15] |

宋海华, 宋高鹏, 宋静, 等. 多目标遗传算法在反应精馏优化中的应用[J]. 化学工业与工程, 2008, 25(1): 52-55. SONG H H, SONG G P, SONG J, et al. Application of multi-objective genetic algorithm in the optimization of reactive distillation[J]. Chemical Industry and Engineering, 2008, 25(1): 52-55. |

| [16] |

KELLER T, DREISEWERD B, GORAK A. Reactive distillation for multiple-reaction systems: Optimisation study using an evolutionary algorithm[J]. Inzynieria Chemiczna i Procesowa, 2013, 34(1): 17-38. |

| [17] |

BEHROOZSARAND A, SHAFIEI S. Multi-objective optimization of reactive distillation with thermal coupling using non-dominated sorting genetic algorithm-Ⅱ[J]. Journal of Natural Gas Science and Engineering, 2011, 3(2): 365-374. DOI:10.1016/j.jngse.2011.03.002 |

| [18] |

余卫芳, 刘玉明, 朱磊, 等. 模拟移动床反应器中合成乙酸甲酯过程的多目标优化[J]. 高校化学工程学报, 2012, 26(5): 895-900. YU W F, LIU Y M, ZHU L, et al. Multi-objective optimization of methyl acetate synthesis in a simulated moving bed reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(5): 895-900. |

| [19] |

刘家祺. 传质分离过程[M]. 北京: 高等教育出版社, 2014. LIU J Q. Mass transfer and separation process[M]. Beijing: Higher Education Press, 2014. |

| [20] |

李军, 王纯正, 马占华, 等. 基于Aspen Plus和NSGA-Ⅱ的隔壁塔多目标优化研究[J]. 高校化学工程学报, 2015, 29(2): 400-406. LI J, WANG C Z, MA Z H, et al. Multi-objective optimization of dividing wall columns with Aspen Plus and NSGA-Ⅱ[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(2): 400-406. |

| [21] |

许铭, 吴宗之, 多英全, 等. 基于NSGA-Ⅱ的化工园区无约束双目标安全规划[J]. 高校化学工程学报, 2010, 24(5): 858-864. XU M, WU Z Z, DUO Q Y, et al. Unconstrained two-objective land-use safety planning for chemical industry park based-on NSGA-Ⅱ[J]. Journal of Chemical Engineering of Chinese Universities, 2010, 24(5): 858-864. |

| [22] |

TIAN Y, CHENG R, ZHANG X, et al. PlatEMO: A MATLAB platform for evolutionary multi-objective optimization[J]. IEEE Computational Intelligence Magazine, 2017, 12(4): 73-87. DOI:10.1109/MCI.2017.2742868 |

| [23] |

陆佳伟, 汤吉海, 张竹修, 等. Matlab与Aspen Plus软件交互实现和应用[J]. 计算机与应用化学, 2018, 35(1): 53-61. LU J W, TANG J H, ZHANG Z X, et al. The realization and application of the integration between Matlab and Aspen Plus[J]. Computers and Applied Chemistry, 2018, 35(1): 53-61. |

| [24] |

许戈, 汤吉海, 陈献, 等. "背包式"反应精馏生产乙酸环己酯工艺的模拟研究[J]. 石油化工, 2017, 46(1): 50-55. XU G, TANG J H, CHEN X, et al. Simulation of "Backpack" reactive distillation process for the production of cyclohexyl acetate[J]. Petrochemical Technology, 2017, 46(1): 50-55. |